转轮下环的铸造工艺研究

- 格式:pdf

- 大小:404.41 KB

- 文档页数:2

轮环制造工艺1. 引言轮环是一种常用的机械零部件,广泛应用于各种机械设备中。

它具有承载力强、耐磨损、传动效率高等特点,因此在工业领域中得到了广泛的应用。

本文将详细介绍轮环的制造工艺,包括原材料选择、加工工艺、热处理和表面处理等方面内容。

2. 原材料选择轮环的制造通常采用优质合金钢作为原材料。

合金钢具有高强度、高硬度和优异的耐磨性能,适合承受较大的载荷和摩擦力。

在选择原材料时,需要考虑以下几个因素:•化学成分:合金钢中添加适量的碳、铬、钼等元素可以提高其硬度和强度。

•机械性能:原材料必须具有足够的强度和韧性,以确保轮环在使用过程中不会发生断裂或变形。

•加工性能:原材料应具有较好的加工性能,便于后续加工操作。

3. 加工工艺轮环的制造过程通常包括以下几个步骤:3.1 切割首先,将选定的合金钢材料切割成合适大小的坯料。

切割可以采用火焰切割、等离子切割或激光切割等方法,确保坯料尺寸准确。

3.2 热成形接下来,通过热成形将坯料加工成轮环的初型。

热成形可以采用锻造或热轧等方法。

锻造是将坯料加热至一定温度后,在模具中施加压力使其变形成轮环形状;热轧则是通过辊道将坯料连续压制变形。

3.3 精整经过热成形后,得到的轮环还需要进行精整。

精整包括车削、铣削、打孔等操作,以便获得更加精确的尺寸和光滑的表面。

3.4 高精度加工为了满足特殊需求,有时需要对轮环进行高精度加工。

高精度加工通常采用数控机床进行,以确保轮环的尺寸和形状精度达到要求。

4. 热处理在制造过程中,轮环经常需要进行热处理以提高其硬度和强度。

常用的热处理方法包括淬火、回火等。

4.1 淬火淬火是将轮环加热至临界温度,然后快速冷却至室温的过程。

通过淬火可以使轮环的组织结构发生相变,从而提高其硬度和强度。

4.2 回火为了消除淬火过程中产生的内应力和脆性,需要对轮环进行回火处理。

回火是将轮环加热至较低温度,然后冷却至室温的过程。

回火可以改善轮环的韧性和塑性,并降低其脆性。

第54卷图2产品结构示意图叶片上冠下环抽水蓄能水轮机发电设备的设计和制造是当今装备制造领域最高端的先进技术之一,而水轮机转轮作为抽水蓄能机组的核心配件,其制造技术反映了水轮机制造商竞争能力和水平,受到世界各地水电行业的高度重视。

在我国工信部发布的《首台(套)重大技术装备推广应用指导目录(2017年版)》中,抽水蓄能水电机组及其配套铸锻件也列入该目录,是国家亟待研发和重点支持的产品,因而具有重大的战略意义。

传统的转轮生产方式为先进行上冠、下环及叶片独立铸造、加工,然后再进行组焊,优点是利于铸造和加工,但缺点也很明显,后期回厂后焊接量大,操作困难,生产周期长,焊缝多,焊接质量不稳定等。

1产品介绍抽水蓄能水轮机转轮整体制造是将转轮的上冠、下环、叶片作为一个整体进行铸造、加工成型,此方法虽然避免了焊接,但是由于转轮结构复杂,制造难度极大,是转轮制造技术发展的方向。

抽水蓄能整铸转轮是由上冠、下环及叶片组成,叶片翘曲度较大,壁厚极薄。

相比与传统的阻焊转轮,此类转轮相邻两个叶片之间的间距较小,空间更加狭窄,流道也更加狭长。

本次研发的抽水蓄能整铸收稿日期:2018-11-05;修订日期:2019-02-11作者简介:唐钟雪(1976-),男,工学硕士,高级工程师,主要从事铸造工艺研究及材料技术研发工作。

E-mail :zhongxue.tang@大型抽水蓄能水轮机转轮铸造技术研发唐钟雪,苏志东,冯周荣(共享铸钢有限公司,宁夏银川750021)摘要:从产品结构、铸造工艺(铸件补缩技术、砂芯成型技术等)、钢水精炼工艺、热处理工艺及铸件精整工艺研究抽水蓄能水轮机发电机组转轮整体铸造技术。

针对铸件复杂的螺旋回转型薄壁结构,设计一种间断式圈冒口解决转轮铸件螺旋状圆周分布热解的补缩问题,同时研究转轮砂芯的整体3D 打印成型技术,完成转轮整体铸造技术开发,实现了转轮的整铸、近终形成形,降低产品的开发成本及制造周期。

关键词:水轮机转轮;3D 打印;整体铸造中图分类号:TG24文献标识码:BDOI :10.3969/j.issn.1006-9658.2019.02.010文章编号:1006-9658(2019)02-0044-04第54卷第2期Vol.54No.2CHINA FOUNDRY MACHINERY &TECHNOLOGY2019年3月Mar.2019图1传统转轮焊装示意44--第2期转轮轮廓尺寸为覬1600mm ×817mm ,铸件净重为2446kg ,最小壁厚为8mm ,材质为ASTMA743CM 。

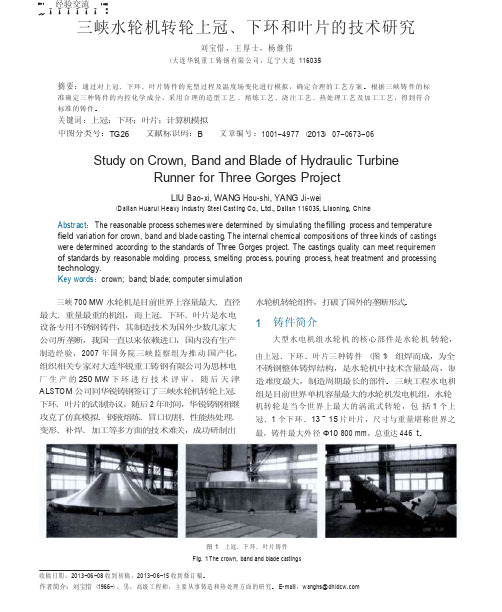

经验交流三峡水轮机转轮上冠、下环和叶片的技术研究刘宝惜,王厚士,杨继伟(大连华锐重工铸钢有限公司,辽宁大连 116035)摘要:通过对上冠、下环、叶片铸件的充型过程及温度场变化进行模拟,确定合理的工艺方案。

根据三峡铸件的标准确定三种铸件的内控化学成分,采用合理的造型工艺 、熔炼工艺、浇注工艺、热处理工艺及加工工艺,得到符合 标准的铸件。

关键词:上冠;下环;叶片;计算机模拟 中图分类号:TG26文献标识码:B文章编号:1001-4977 (2013) 07-0673-06Study on Crown, Band and Blade of Hydraulic Turbine Runner for Three Gorges ProjectLIU Bao-xi, WANG Hou-shi, YANG Ji-wei(D a li a n Huarui Heavy I ndustry St ee l C as t i ng Co., Ltd., D a li a n 116035, L i a oning, Chin a )Abstract :The reasonable process schemes were determined by simulating the filling process and temperaturefield variation for crown, band and blade casting. The internal chemical compositions of three kinds of cas ting s were determined according to the standards of Three Gorges project. The castings quality can meet requirement of standards by reasonable molding process, smelting process, pouring process, heat treatment and proces s ing technology.K e y words :crown; band; blade; computer s imulation三峡700 MW 水轮机是目前世界上容量最大、直径 最大、重量最重的机组,而上冠、下环、叶片是水电 设备专用不锈钢铸件,其制造技术为国外少数几家大 公司所垄断,我国一直以来依赖进口,国内没有生产 制造经验,2007年国务 院三峡监察组为推动 国产化, 组织相关专家对大连华锐重工铸钢有限公司为思林电 厂 生 产 的 250 MW 下 环 进 行 技 术 评 审 , 随 后 天 津 AL S T O M 公司同华锐铸钢签订了三峡水轮机转轮上冠、 下环、叶片的试制协议,随后2年时间,华锐铸钢相继 攻克了仿真模拟、钢液熔炼、冒口切割、性能热处理、 变形、补焊、加工等多方面的技术难关,成功研制出水轮机转轮组件,打破了国外的垄断形式。

大型水电机转轮铸件充型过程仿真及浇注系统优化编辑导语:采用侧接浇道和底注式方案,借助ProCAST软件对1 000 MW级特大型水电机转轮下环的充型过程进行了模拟分析,结果表明两种生产方案都有充型不均匀现象,判断充型不均匀的主要原因是直浇道和横浇道的非均匀排布。

后续通过优化底注式浇注系统结构,有效改善了铸件的充型不均匀性,但仍存在冷隔乃至内浇道关闭问题;通过砂型预热、改变浇道数量和尺寸等措施进一步优化,解决了内浇道关闭问题,有效实现了铸件平稳快速均匀充型,达到预想的浇注效果。

1 000 MW“白鹤滩”机组属于世界水力发电的无人区,在水力发电史上具有里程碑的意义。

该项目转轮铸件的制造难度、质量等级达到了新的高度。

转轮是混流式水轮机机组的心脏,其主要由上冠、下环、叶片组焊而成,零件产品需具有高强度、抗汽蚀、抗泥沙磨损、抗腐蚀、抗疲劳等性能要求。

因为转轮尺寸巨大,结构复杂,工作功率大,铸件质量要求高,按照传统仅凭经验进行设计难以保证铸件质量,且试错成本高昂。

合理的浇注系统设计和工艺参数选用对此类大型铸件有效避免缺陷、保证性能要求尤为重要。

利用ProCAST软件对转轮中的下环铸件多种铸造工艺方案进行模拟对比,对钢液充型和凝固过程进行仿真模拟分析,并根据分析结果不断优化浇注系统与工艺参数,为下环铸件实际生产提供参考。

1 浇注系统设计及充型过程仿真1.1 浇注系统设计1 000 MW级特大型水电机转轮下环总重210 t,最大外形尺寸8 730 mm×8 990 mm×2 182 mm,属于大型铸件,铸件总体左右结构对称,中间由一段长260 mm的条状结构连接,其内挖有两段160 mm×695 mm×259 mm的槽,铸件分成四段。

铸件从上到下有向内收缩的弧度,其厚度基本一致,上部分存在12块凸台,最厚处达640 mm。

转轮下环铸件,其结构尺寸巨大,充型时间远大于一般铸件。

球铁车辆转盘件叠芯造型铸造工艺研究随着铸造技术的发展,日益增多的铸件必须经过精密的加工以满足生产要求。

在铸造领域,球铁车辆转盘件叠芯造型铸造工艺是一种新兴的技术,用于制造高性能的零部件,尤其是车辆传动部件,如偏航器、曲轴、曲柄等部件。

本文介绍了球铁车辆转盘件叠芯铸造技术的基本原理,特点,应用及发展前景。

一、球铁车辆转盘件叠芯铸造工艺原理球铁车辆转盘件叠芯铸造技术也称为“螺旋叠芯铸造”,它是一种无模铸造技术,涉及熔料中断充填技术和数字控制铸造技术,可以大大提高铸件的准确度。

螺旋叠芯铸造的工艺技术,分别对每个叠芯的准确位置和每层的厚度进行精确控制,以便实现完美的造型,从而让叠芯内部均匀分布后形成完美的表面,这是普通铸造技术难以企及的。

二、球铁车辆转盘件叠芯铸造机特点球铁车辆转盘件叠芯铸造机的最大特点,就是其独特的技术结构,使铸件的加工精度更高,可达到毫米级以下的精度。

该机有一个高精度的叠芯装置,它以柔顺的运动方式把熔料注入空心的叠芯模具中,使熔料的分布均匀,从而形成良好的铸件表面结构,而且可大大减少铸件的变形,确保每个零件的准确性和稳定性,以满足高精度要求。

三、球铁车辆转盘件叠芯铸造应用球铁车辆转盘件叠芯铸造技术应用于汽车、机械、航空航天等多个领域,用于制造高性能的各种零部件,如柴油机发动机零件、车轮转盘、偏航器、曲轴、曲柄等。

此外,也可用于高温高压控制阀、火花塞、摩擦片等精密零件的制造。

铸造的叠芯零件可以缩短装配时间,并可大大降低制造成本。

四、球铁车辆转盘件叠芯铸造工艺发展前景现代汽车、机械、航空航天等行业的发展,对高性能零部件的要求越来越高,而球铁车辆转盘件叠芯铸造技术可以满足这一要求。

该技术将在未来发挥重要作用,并在一定程度上取代传统的铸造技术,使铸件的表面更加光滑,精度也更高,从而满足生产要求。

总结:随着铸造技术的发展,球铁车辆转盘件叠芯铸造技术被广泛采用,它具有高精度的叠芯装置,可以实现高性能零部件的制造,用于汽车、机械、航空航天等多个领域,这种技术将在未来发挥重要作用,并可以替代传统铸造技术,使铸件的表面更加光滑,精度也更高,从而满足生产要求。

一种转轮的铸造方法与流程

一种转轮的铸造方法和流程可以分为以下几个步骤:

1. 设计和制作模具:首先,根据转轮的设计要求,通过计算和绘图确定模具的尺寸和形状。

然后,使用适当的材料,如砂型、金属等,制作出模具。

2. 准备铸造材料:根据转轮的要求,选择适当的铸造材料,如铁、铝等。

然后,将铸造材料加热至熔化状态,使其成为可流动的液体。

3. 浇注熔融材料:将熔融的铸造材料倒入模具中,以充分填满模具的空腔,确保转轮的形状和尺寸。

4. 待冷却和固化:等待熔融材料冷却和固化,使其从液态变为固态。

这个过程需要一定的时间。

5. 模具分离和后处理:一旦熔融材料固化,模具可以分离。

然后,进行一些后处理步骤,如修整、抛光、清洁等,以使转轮的表面光滑、均匀。

6. 检查和测试:对制造完成的转轮进行检查和测试,以确保其质量和可靠性。

这可以包括外观检查、尺寸测量、动态平衡测试等。

7. 包装和交付:最后,将转轮进行包装,并按照客户要求交付给相应的目的地。

需要注意的是,以上步骤是一种常见的铸造转轮的方法和流程。

实际情况可能根据具体需要和工艺的不同而有所差异。

沈维军作者:关晓艳来源:《科学导报·学术》2019年第25期摘 ;要:长期以来,中国铸造行业远落后于工业发达国家,尤其大大型铸造领域的劣势更为明显。

而今天采访的沈维军先生却在铸造领域取得了极高的荣誉。

他在最精彩的青春年华,扎根铸造领域,苦心孤诣,潜心研究,取得了他人无法企及的高度,在大型铸造行业获得了能工巧匠的赞誉。

关键词:铸造高级工程师;铸造专家;沈维军;沈维军的国家专利总有一些选择,让人瞬间感动,总有一些坚持,让人萧然起敬。

在交谈中了解到,沈维军先生加入钢铁铸造行业已有20年的时间,二十载风雨人生并未在他的身上留下太多的痕迹,留给笔者的最深印象,是隐隐约约感受到他对铸件工艺设计的自信,这种自信源自于他愈发成熟、愈发精湛的技艺。

在职业生涯的前半场,沈维军已经缔造了无数行业奇迹,也拥有无数的高光时刻。

2006年,还在鞍钢重型机械制造有限公司铸钢厂任职铸造工程师期间,他曾设计出了国内首件三峡电站右岸转轮下环的铸造工艺,且技术指标和质量达到世界领先水平,该项成就不仅是填补了国内空白,更是创下了世界纪录,并且为后续向家坝、溪洛渡、白鹤滩等国内重点电站转轮铸件国产化奠定了基础。

在注重实践应用的同时,他还高度重视学术理论的研究,次年受邀参加国内钢铁行业最高级别的会议——中国钢铁年会,并在年会论文集发表论文《三峡右岸电站转轮下环铸造过程中防变形控制》,将研发的精华公诸于世。

2007年,研发的“鞍钢三峡右岸电站转轮下环研制”成果被授予鞍山市年度科技进步特等奖。

2008年,“三峡电站右岸机组转轮下环的研制”项目获得辽宁省科学技术进步二等奖。

正所谓:“三尺青锋怀天下,一骑白马开吴疆。

”事业上的顺风顺水,学术上的成果累累,并没有让沈维军停止前行的脚步,为了在铸造领域获得更好的发展空间,最大限度地释放出个人能量。

2007年,他毅然决然地离开了梦想起航的地方,加入另一个追梦的快车道——辽宁福鞍重工股份有限公司。