026--金属喷粉件

- 格式:doc

- 大小:638.00 KB

- 文档页数:5

宁波美雪菱电器有限公司产品标准喷粉件入厂检验标准Q/MXLJD 001-20101 范围本标准规定了喷粉件的技术要求、检验方法、检验规则和包装、运输与贮存。

2 引用标准GB/T8059.1 家用制冷器具电冰箱(冷藏箱)GB1743 漆膜光泽度测定方法GB1732 漆膜耐冲击强度测定方法GB2423.2 电工电子产品基本环境试验规程试验Ca:恒定温热试验方法3 技术要求3.1涂层厚度涂层厚度工艺控制范围50-80um;在无外观缺陷的情况下,局部测点涂层厚度允许波动,但任何测点涂层最小厚度不得低于45 um.;涂层最大厚度不能超过180um(返修件)且需保证能达到冰箱装配要求。

3.2 涂层外观所有喷粉件表面均需平整光亮,颜色一致,色泽均匀,不允许有显底的缩孔。

允许有分布均匀的细小麻点和轻微桔皮,以及用手触摸感觉不到且正视不明显的涂层表层擦痕。

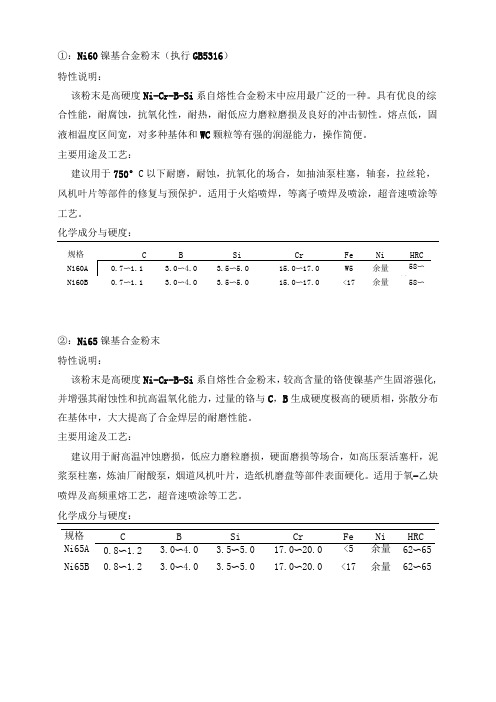

不同喷粉工件的不同技术要求如下:3.2.1 侧板如下图将侧板正面分为A、B、C三个区ABC喷粉侧板A区:①不允许有φ>1mm的麻点、色点或φ>2.0mm的缩孔、鼓泡。

②与侧板颜色反差大的色点不允许大于0.2mm。

③纤维和连续麻点长度不超过3mm且目视不明显。

④整个A区麻点、缩孔、鼓泡、色点等缺陷最多不能超过4处,且不能全部集中在1dm2内。

⑤不允许有明显可见的凹痕和凸痕及明显桔皮。

B区: ①不允许有φ>1.2mm的麻点、色点或φ>2.5mm的缩孔、鼓泡。

②与侧板颜色反差大的色点不允许大于0.3mm。

③纤维和连续麻点长度不超过3mm且目视不明显。

④1dm2内不能超过4处麻点、缩孔、鼓泡或色点。

⑤不允许有明显可见的凹痕和凸痕及桔皮。

C区;①不允许有成片集中的麻点、缩孔、鼓泡或色点。

②不允许有明显可见的凹痕、凸痕、桔皮。

③轻微凹痕或凸痕不得超过一处。

右侧板边及左侧板装背板边技术要求与侧板C区技术要求相同。

3.2.2 上梁、中梁及装箱胆的左侧板边:①不允许有φ>0.8mm的麻点、颗粒、色点或φ>2.0mm的缩孔、鼓泡。

喷粉件检验规范Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】1.范围:本标准规定了本公司各类产品中使用的喷粉部件的技术要求、试验方法、检验规则、标志、包装及贮存。

本标准适用于喷粉部件的进货检验。

2.规范引用文件:《GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度》《GB/T 10125-2012 人造气氛腐蚀试验盐雾试验》《GB/T 4956-2012 磁性基体上非磁性覆盖层覆盖层厚度测量测量法》《GB/T 9286-2006色漆和清漆漆膜的划格试验》《GB/T 1732-1993 漆膜耐冲击测定法》3.技术要求:外观:喷粉厚度:按规定的方法检测,外表面初次喷粉涂层厚度≥60μm,≤90μm;外表面二次喷粉涂层厚度≤120μm;内表面涂层厚度≥25μm。

硬度:按方法试验,允许涂层表面存在压痕,压痕长度不得超过3mm;不得出现涂层擦伤或划破。

附着性能:按规定的方法试验后,涂层按评级表判定结果需保证为 0 级、1 级或 2级,见表 1。

耐冲击性:按规定的方法试验后,用4 倍放大镜检查,试样涂层不应出现脆裂及脱落现象。

耐盐雾性:在潮态或有淋水状态下工作的喷粉件,按方法进行 10 个周期试验,试样涂层划线两侧 1 mm 范围内,棱角范围 2 mm 以外范围内,不应出现长于1 mm 的锈点。

耐化学腐蚀性:按规定对涂层进行试验,要求摩擦时产生杂声且抹布上不带粉层痕迹。

4.试验方法:外观检查在自然光(光线不能太弱)下,避免外界强光、反射光的影响,眼睛距喷粉件表面约500 mm ,对涂层进行目视检验,并与封样件对照,应符合条要求。

厚度测量用测厚仪进行测量。

测量三处以上,求其算术平均值,涂层厚度应符合条要求。

硬度测量:在温度为(23±5)℃和相对湿度(50±5)% 条件下进行试验。

要求使用2H 铅笔,笔芯长度为5mm,磨平笔尖,保证平整光滑。

表面处理工艺的应用范围代码内容适用范围G001 钢铁化学氧化(发蓝)弹簧钢件, 控制使用,需评审G002 镀锌彩色钝化(三价铬)一般钢零件、需导电G003 镀锌蓝白色钝化(三价铬)有特殊装饰或颜色搭配要求的钢零件G004 镀锌黑色钝化(三价铬)有特殊装饰或颜色搭配要求的钢零件G005 镀光亮镍仅用于有装饰要求的小螺钉G006 镀铜+镀光亮镍有装饰要求的钢零件;有耐磨要求的钢零件;装饰螺钉G007 镀雾纯锡有焊接要求的钢件G008 装饰镀铬特殊装饰要求的钢件G010 磷化喷涂前处理(一般不单独使用)EG011 镀雾纯锡有焊接要求的钢件G101 磷化+粉末涂层(艾默生灰桔纹)仅标准机柜外部钢件G102 磷化+粉末涂层(艾默生白砂纹)内部钢件G103 磷化+粉末涂层(艾默生灰砂纹)室外产品外部钢件G104 磷化+粉末涂层(艾默生黑砂纹)钢件G105 磷化+粉末涂层(艾默生蓝砂纹)钢件G106 磷化+粉末涂层(平光艾默生灰)钢件G107 磷化+粉末涂层(艾默生灰砂纹)室内使用的钢件EG100 磷化+粉末涂层(平光艾默生深灰)EG101 磷化+粉末涂层(艾默生深灰砂纹)EG102 磷化+粉末涂层(艾默生深灰桔纹)需产品线书面同意方可选用G877 磷化+粉末涂层(艾默生银砂纹)G201 磷化+底漆+面漆(艾默生白洒点)钢零件的正面G202 磷化+底漆+面漆(艾默生灰洒点)钢零件的正面G203 磷化+底漆+面漆(艾默生黑洒点)钢零件的正面G204 磷化+底漆+面漆(艾默生蓝洒点)钢零件的正面EG200 磷化+底漆+面漆(平光艾默生深灰)EG201 磷化+底漆+面漆(艾默生深灰洒点)正面G211 磷化+底漆+面漆(平光艾默生白)钢件G212 磷化+底漆+面漆(平光艾默生灰)钢件G213 磷化+底漆+面漆(平光艾默生黑)钢件G214 磷化+底漆+面漆(平光艾默生蓝)钢件G215-G220 磷化+底漆+各色面漆华为定制产品使用(钢件)G221 镀锌彩色钝化(三价铬)+底漆+面漆(艾默生白洒点)局部有导电要求的一般碳钢件G222 镀锌彩色钝化(三价铬)+底漆+面漆(艾默生灰洒点)局部有导电要求的一般碳钢件G223 镀锌彩色钝化(三价铬)+底漆+面漆(艾默生黑洒点)局部有导电要求的一般碳钢件G224 镀锌彩色钝化(三价铬)+底漆+面漆(艾默生蓝洒点)局部有导电要求的一般碳钢件G225 镀锌彩色钝化(三价铬)+防锈漆有特别高防腐蚀要求的户外辅助设施中的钢件G231 镀锌彩色钝化(三价铬)+底漆+面漆(平光艾默生白)局部有导电要求的一般碳钢件L001 喷砂光亮阳极化需缎面状装饰、且无导电要求的铝件(不用于铸件)L002 光亮阳极化需光亮装饰、且无导电要求的铝件(不用于铸件)L003 黑色阳极化一般用于铝散热器零件L004 喷砂光亮黑色阳极化要求黑色、缎面状装饰、不导电的铝件(不用于铸件)L005 彩色化学氧化禁用L006 无色化学氧化要求导电、且需考虑装饰及颜色搭配的铝件L007 喷砂光亮无色化学氧化要求缎面状装饰及导电的铝件(铸件除外)L008 拉丝+光亮无色化学氧化要求丝纹装饰及光亮效果的、需导电的铝件(铸件除外)L009 无色阳极化无装饰要求且不需导电的一般铝零件(不用于铸件)L010 金黄色阳极化装饰铝零件(不用于铸件)L011 光亮无色化学氧化要求光亮效果及导电的铝件L012 拉丝+无色化学氧化要求丝纹装饰效果及导电的铝件L101 彩色化学氧化+粉末涂层(艾默生灰桔纹)禁用L102 彩色化学氧化+粉末涂层(艾默生白砂纹)禁用L103 彩色化学氧化+粉末涂层(艾默生灰砂纹)禁用L104 彩色化学氧化+粉末涂层(艾默生黑砂纹)禁用L105 彩色化学氧化+粉末涂层(艾默生蓝砂纹)禁用L106 彩色化学氧化+粉末涂层(平光艾默生灰)禁用L107 彩色化学氧化+粉末涂层(艾默生灰砂纹-室内型)禁用L111 无色化学氧化+粉末涂层(艾默生灰桔纹)标准机柜外表铝件、且有局部导电及颜色要求L112 无色化学氧化+粉末涂层(艾默生白砂纹)有局部导电及颜色要求EL115 无色化学氧化+粉末涂层(艾默生蓝砂纹)有局部导电及颜色要求EL116 无色化学氧化+粉末涂层(平光艾默生灰)有局部导电及颜色要求L201 无色化学氧化+底漆+面漆(艾默生白洒点)要求局部导电、颜色需搭配L202 无色化学氧化+底漆+面漆(艾默生灰洒点)要求局部导电、颜色需搭配L203 无色化学氧化+底漆+面漆(艾默生黑洒点)要求局部导电、颜色需搭配L204 无色化学氧化+底漆+面漆(艾默生蓝洒点)要求局部导电、颜色需搭配L211 无色化学氧化+底漆+面漆(平光艾默生白)铝件L212 无色化学氧化+底漆+面漆(平光艾默生灰)铝件L213 无色化学氧化+底漆+面漆(平光艾默生黑)铝件L214 无色化学氧化+底漆+面漆(平光艾默生蓝)铝件L215 无色化学氧化+底漆+闪银漆华为定制产品使用L217-L219 无色化学氧化+底漆+各色油漆华为定制产品使用T001 铜合金钝化不需焊接的、一般铜件T002 镀雾纯锡有焊接要求的铜件T003 镀亮镍要求防护、装饰的铜件T004 镀银有高导电性能要求的电气铜件T005 镀金有高导电性能要求的电气铜件T006 铜合金酸洗无装饰要求、可焊接的普通导电件ET011 镀雾纯锡有焊接要求的铜件X001 镀铅-锡禁用X002 镀光亮镍有装饰要求的锌合金件F001 浸涂绝缘漆用于有高绝缘要求的环氧酚醛玻璃材料零件A000 不处理各种材料及各种零、组件A001 喷砂各种金属材料的零件(一般不单独使用)A002 拉丝多用于铝零件(一般不单独使用)A101 粉末涂层(艾默生灰桔纹)仅标准机柜外表中的铝铸件A102 粉末涂层(艾默生白砂纹)铝铸件A103 粉末涂层(艾默生灰砂纹)室外机柜的外表铝铸件A104 粉末涂层(艾默生黑砂纹)铝铸件A105 粉末涂层(艾默生蓝砂纹)铝铸件A106 粉末涂层(平光艾默生灰)铝铸件。

金属喷粉工艺介绍如下:

金属喷粉工艺是一种将金属粉末喷涂在基材表面的技术,可以用于增强基材的硬度、耐磨性、耐腐蚀性和导电性等性能。

以下是金属喷粉工艺的一些基本步骤和技巧。

1.表面处理

金属喷粉前需要对基材表面进行处理,以去除表面的油污、氧化物和腐蚀物等杂质。

表面处理的方法包括机械打磨、化学处理和喷砂等。

处理后的表面应该光洁、平整、干燥、无油污。

2.喷粉设备

金属喷粉需要使用专门的喷粉设备,例如喷粉枪、压缩空气、喷粉室等。

喷粉枪可以根据不同的金属粉末选择不同的喷嘴和气压,以控制粉末的喷射量和速度。

3.金属粉末选择

金属喷粉的材料通常是金属粉末,例如铜、铝、锌、镍、钨等。

选择金属粉末时需要考虑其颗粒度、形状和成分等因素,以满足喷粉表面处理的要求。

4.喷粉操作

喷粉前需要将金属粉末装入喷粉枪中,并调整好喷嘴和气压等参数。

喷粉时需要保持一定的距离和角度,并以均匀的速度喷涂在基材表面上。

喷粉过程中需要注意控制粉末的喷射量和速度,以保证喷涂层的厚度和均匀性。

5.后处理

金属喷粉完成后,通常需要进行后处理,例如烘干、烤烧或热处理等。

后处理的目的是增强喷涂层的附着力、硬度和耐腐蚀性,以确保喷涂层能够长期稳定地使用。

总的来说,金属喷粉工艺是一种重要的表面处理技术,可以应用于汽车、航空、船舶、建筑等领域。

通过合理的喷粉操作和后处理,可以获得质量可靠、性能优良的喷涂层。

喷粉件检验标准一喷涂件外观检查1. 喷涂后的产品包装必须按照包装作业要求进行包装保护,以保证件与件、层与层隔离保护,最终起到产品之防护之作用.2. 比对样板或色板(客供板)对涂层颜色进行对比,色差值⊿E要求:浅色漆一般为≤0.8,深色或带银粉漆一般为≤1.5,黑色为≤2.2(可用色差仪测试);3. 目视涂层产品表面喷涂要均匀、连续、色泽一致,无夹杂其他杂物,无缩孔、起泡、针孔、开裂、剥落、麻点、颗粒、流挂、露底、掉漆、掉粉等缺陷;非桔纹粉或无特殊纹理要求时不能出现桔皮现象.4 . 在零件内表面的深凹、且不易查看处.死角处(如D级面),允许有手工刷涂的涂层、以消除露底现象,但保证颜色与其他部位保持一致.二喷涂件膜厚测试1.用膜厚仪测试,一般漆层厚度为30-50um,砂纹粉涂层为60-80um,桔纹粉涂层为80-120um.参照具体要求.(若客户有特殊要求时依据客户要求执行).三. 喷涂件附着力测试1 . (百格测试)在试样上横向划10行间距为1㎜的平行线,然后在纵向划10行间距为1㎜的平行线,要求交叉且垂直,这样就形成100个面积为1 m ㎡的方格,然后用标准3M胶带粘贴,在贴胶带时应使胶带与试验区紧密结合,不能有气泡或起皱,2-3分钟后垂直于涂层方向迅速拉起,要求所有试样上的底漆与面漆与基体之间都应100%附着,不可有掉漆掉粉现象.四. 喷涂件抗冲击性测试1 .对喷有油漆的(试样片)喷涂面进行正冲试验,要求每一片试样上的漆层都有应达到50kg.cm.的冲击力.五. 喷涂件耐溶剂性测试1. 室温下,用无水乙醇润湿脱脂棉球或白色棉质软布,然后以1kg压力和1秒钟往返1次的速度来回擦拭涂层表面同一位置20次后,目测涂层表面应无失光、明显掉色、掉漆、掉粉等会表露出底材等迹象.六.喷涂件涂层硬度测试1 .涂层的硬度不低于2H铅笔硬度,要求铅笔与工件保持45º施加约1㎏的力,向前移动 10㎜,选择不同的地方做5次涂层表面应无明显掉漆、掉粉等迹象.七.喷涂件耐摩擦测试1. 以直径6.35mm的圆形橡皮放置于涂层表面并垂直加载约1.6kg,在25.4mm 的行程内以每分30次往返的速度摩擦20次。

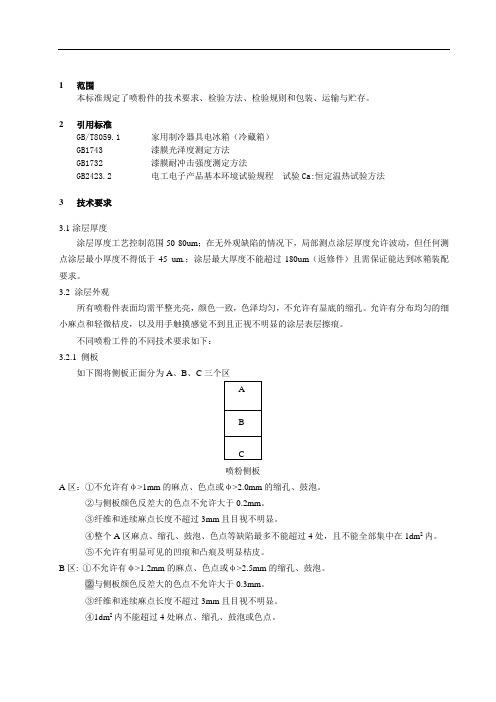

①:Ni60镍基合金粉末(执行GB5316)特性说明:该粉末是高硬度Ni-Cr-B-Si系自熔性合金粉末中应用最广泛的一种。

具有优良的综合性能,耐腐蚀,抗氧化性,耐热,耐低应力磨粒磨损及良好的冲击韧性。

熔点低,固液相温度区间宽,对多种基体和WC颗粒等有强的润湿能力,操作简便。

主要用途及工艺:建议用于750°C以下耐磨,耐蚀,抗氧化的场合,如抽油泵柱塞,轴套,拉丝轮,风机叶片等部件的修复与预保护。

适用于火焰喷焊,等离子喷焊及喷涂,超音速喷涂等工艺。

化学成分与硬度:规格 C B Si Cr Fe Ni HRC Ni60A 0.7〜1.1 3.0〜4.0 3.5〜5.0 15.0〜17.0 W5 余量58〜62Ni60B 0.7〜1.1 3.0〜4.0 3.5〜5.0 15.0〜17.0 <17 余量58〜②:Ni65镍基合金粉末特性说明:该粉末是高硬度Ni-Cr-B-Si系自熔性合金粉末,较高含量的铬使镍基产生固溶强化,并增强其耐蚀性和抗高温氧化能力,过量的铬与C,B生成硬度极高的硬质相,弥散分布在基体中,大大提高了合金焊层的耐磨性能。

主要用途及工艺:建议用于耐高温冲蚀磨损,低应力磨粒磨损,硬面磨损等场合,如高压泵活塞杆,泥浆泵柱塞,炼油厂耐酸泵,烟道风机叶片,造纸机磨盘等部件表面硬化。

适用于氧-乙炔喷焊及高频重熔工艺,超音速喷涂等工艺。

化学成分与硬度:③:Ni60C镍基合金粉末特性说明:该粉末保留了Ni60A所有优良的综合性能,同时提高了铬的含量,加入少量的钼、铜、稀土,使晶粒细化,进一步提高了涂层的高温强度和红硬性,能显著提高合金在高温氧化物和高温硫化物以及在非氧化性酸、有机酸和海水等工矿条件下的在耐蚀能力。

主要用途及工艺:建议用于油田含硫化物较低的油井抽油泵柱塞表面处理及耐海水耐蚀的工况。

适用于火焰喷焊,等离子喷焊及喷涂,超音速喷涂等工艺。

化学成分与硬度:④:Ni55镍基合金粉末(执行GB5316)特性说明:该粉末是高硬度Ni-Cr-B-Si系自熔性合金粉末中的一种。

五金喷粉工艺流程Powder coating is a popular and effective method for finishing metal products. 五金喷粉是一种流行且有效的金属制品表面处理方法。

This process involves applying a layer of dry powder to the surface of the metal, which is then heated to create a smooth, durable, and attractive finish. 这个过程涉及在金属表面上涂上一层干粉,然后加热以产生一个光滑、耐用且有吸引力的表面。

There are several steps involved in the powder coating process, each of which plays a critical role in ensuring the final product meets the required specifications. 五金喷粉过程中涉及几个步骤,每个步骤在确保最终产品符合要求规范方面起着至关重要的作用。

From surface preparation to curing, every stage must be executed with precision and care to achieve satisfactory results. 从表面处理到固化,每个阶段都必须精确细致地执行,以达到令人满意的效果。

The first step in the powder coating process is surface preparation, which is essential for ensuring proper adhesion of the powder to the metal substrate. 五金喷粉过程中的第一步是表面处理,这是确保粉末与金属基底正确粘附的关键。

喷粉挂件工作总结

喷粉挂件是一种常见的表面处理工艺,通常用于金属制品的表面涂装。

在过去

的一段时间里,我有幸参与了喷粉挂件工作,并在这个过程中积累了一些经验和总结。

首先,喷粉挂件工作需要严格遵守安全操作规程。

喷粉涂料中含有化学物质,

因此在操作过程中必须佩戴防护装备,如口罩、手套和护目镜,以防止化学物质对身体造成伤害。

同时,操作人员需要接受相关的安全培训,了解如何正确使用喷粉设备,以及在紧急情况下如何进行应急处理。

其次,喷粉挂件工作需要注意细节和质量控制。

在喷粉挂件的过程中,需要确

保挂件表面的清洁和平整,以保证涂装效果的质量。

同时,喷粉涂料的喷涂厚度、均匀度和颜色的一致性也需要严格控制,以确保挂件的外观和质量符合要求。

另外,喷粉挂件工作也需要注重团队合作和沟通。

在工作中,涉及到多个环节

和多个人员的协作,需要保持良好的沟通和协调,确保每个环节都能够顺利进行。

同时,团队成员之间需要相互配合,互相帮助,共同完成喷粉挂件工作。

最后,喷粉挂件工作需要不断改进和提高。

在工作中,我们需要及时总结经验,发现问题并加以改进,不断提高工作效率和质量。

同时,也需要关注行业发展的最新动态,不断学习新的技术和工艺,以适应市场的需求和发展。

总的来说,喷粉挂件工作是一项需要严格遵守安全规程、注重细节和质量控制、重视团队合作和沟通、不断改进和提高的工作。

只有我们不断努力和提高,才能够更好地完成喷粉挂件工作,为客户提供更优质的产品和服务。

铝模板喷粉前处理工艺流程

序号工艺流程具体步骤

处理

药剂

处理设

备

处理

时间

质量要求

1 脱脂除油将铝模板放入脱

脂槽中,去除表面

的油污

脱脂

剂

脱脂槽

10 -

15 分

钟

表面无油污残

留

2 水洗用清水冲洗铝模

板,去除脱脂剂残

留

清水水洗槽

2 - 3

分钟

冲洗干净

3 酸洗除锈放入酸洗槽,去除

表面的锈迹和氧

化层

酸洗

剂

酸洗槽

5 - 10

分钟

表面锈迹和氧

化层去除干净

4 水洗再次用清水冲洗,

去除酸洗剂残留

清水水洗槽

2 - 3

分钟

冲洗干净

5 中和放入中和槽,中和

残留的酸液

中和

剂

中和槽

2 - 3

分钟

pH 值达到规

定范围

6 水洗用清水进行最后

冲洗

清水水洗槽

2 - 3

分钟

冲洗干净

7 表调放入表调剂中,改

善表面状态,增强

喷粉附着力

表调

剂

表调槽

1 - 2

分钟

表面状态良好

8 磷化处理放入磷化槽,形成

磷化膜

磷化

剂

磷化槽

5 - 10

分钟

磷化膜均匀、

完整

9 水洗用清水冲洗,去除

磷化剂残留

清水水洗槽

2 - 3

分钟

冲洗干净

10 烘干放入烘干设备,去

除水分

/

烘干设

备

20 -

30 分

钟

表面干燥。

惠仲环建〔2017〕184号关于惠州市仲恺高新区铭轩源五金加工厂年产112.4万件五金配件喷粉建设项目环境影响报告书的批复惠州市仲恺高新区铭轩源五金加工厂:你厂报来由福建闽科环保技术开发有限公司编制的《惠州市仲恺高新区铭轩源五金加工厂年产112.4万件五金配件喷粉建设项目环境影响报告书(报批稿)》(以下简称报告书)和惠州仲恺高新技术产业开发区环境保护技术中心对该报告书出具的技术评估意见等有关资料收悉。

经我局局务会研究,现批复如下:一、原则同意报告书的评价结论以及惠州仲恺高新技术产业开发区环境保护技术中心对报告书的评估意见。

二、根据报告书的评价结论和惠州仲恺高新技术产业开发区环境保护技术中心的评估意见,原则同意你厂在惠州市仲恺高新区沥林镇埔心村黄村镇隆坑一厂房进行投资建设。

项目总投资800万元,占地面积2900平方米,建筑面积2000平方米。

项目年产家具五金配件100万件、铝板2.8万件、电梯配件5.6万件、建材4万台。

项目拟定员工20人。

项目主要生产设备有:陶化处理生产线1条、铝材前处理(铝皮膜)线1条、流水线2条、一体化喷粉柜6台、静电喷枪20支、烤炉2个、固化炉、空压机各2台、离心机6台。

项目生产工艺流程详见报告书。

三、项目应认真落实报告书提出的各项污染防治措施,最大限度减少项目施工期对环境的影响,并重点做好以下工作:(一)进一步优化厂区布置,合理布局雨水、污水管网铺设工作,并做好生活污水与市政管网驳接。

(二)施工期间机械跑、冒、滴、漏的污油及露天机械被雨水等冲刷后产生少量的含油污水经隔油过滤和沉淀后,回用于施工场地洒水抑尘,循环使用。

对施工期生活垃圾及油渣等废物,须落实处理处置措施,不得随意丢弃。

(三)项目施工期间应制定具有可操作性的扬尘防治方案。

施工物料应尽可能封闭运输,施工场地、物料堆场等扬尘产生敏感点,应采取洒水、防风遮盖等抑尘措施,减少对施工场地和运输沿线周围环境的影响。

施工扬尘等大气污染物排放应符合《大气污染物排放限值》(DB44/27-2001)第二时段二级标准要求。

喷粉件检验标准1 目的本标准定义XX冲压喷粉件产品外观品质的基本要求,并确立允收/拒收之准则。

2 适用范围本标准适用于XX生产的所有冲压件产品。

3 相关文件《壁挂炉产品外观检验标准》。

4 定义A级面(重要):客户经常看到的面,如面板,机箱的上表面、正面等。

B级面(次重要):不移动的情况下,客户偶尔能看到的面,如外壳的后面、侧面等。

C级面(次要):产品在移动或被打开时才能看到的面,如框架组件的底面,内部零件的表面等。

5 检测条件及方法5.1 所有检验均应在正常照明,并模拟最终使用条件下进行。

检测过程中不使用放大镜,所检验表面和人眼呈45?角。

A级面在检测时应转动,以获得最大反光效果。

B级面和C级面在检测期间不必转动。

光源=60W荧光灯零件表面人眼距离500毫米面停留10秒,B级面停留5秒,C级面停留3秒。

6 液体/干粉喷涂外观标准6.1允收总则6.1.1所有的等级面应当喷涂完好且满足颜色、光泽度、厚度、附着力等方面的要求。

6.1.2液体喷涂允许补漆,但补漆后的表面应满足喷涂面缺陷允收表中B 级面和C级面的允收标准。

6.1.3缺陷允收定义了1250平方毫米的区域内各类缺陷的最大允收数量。

对于较大的零件表面,可允收数量和该表面所含1250平方毫米区域数量成正比,但是,两个或两个以上缺陷不能相连。

6.2缺陷定义6.2.1杂质:喷涂面上的外来物。

6.2.2凹痕:基体材料压痕造成的喷涂面局部凹陷。

6.2.3掉漆:局部表面掉漆造成的缺陷。

6.2.4刮痕:浅底的沟槽。

6.2.5桔皮:喷涂面因涂料附着力差而导致起皱,象桔子皮样的外观。

6.2.6流痕:喷涂涂料过多且不均匀且干燥导致的流痕。

6.2.6变色:喷涂面颜色不一致。

6.2.7涂层过薄:涂层厚度不够。

6.2.8气泡:有气泡或无附着力的喷涂区域。

6.2.10污迹:由于基体材料缺陷或不干净而导致零件喷涂表面有污迹或颜色不规则。

6.3缺陷允收表(喷漆/喷涂面)每个面缺陷的总数不超过允收的界限,如下表所示:喷涂表面缺陷允收表允收标准缺陷类型 A级面 B级面 C级面每1250平方毫米区域内不得超过3个,缺陷最大尺杂质不允收寸:直径1毫米,高度0.25毫米,两个缺陷相距不允收小于50毫米凹痕不允收不允收允收掉漆不允收不允收允收不允收每1250平方毫米区域内不得超过4个,缺允收,但刮伤刮痕不允收陷最大尺寸:长6.5毫米,宽0.5毫米,补漆后表面不能穿过漆层完好允收,但刮伤不能穿过漆层桔皮不允收不允收不允收流痕不允收不允收允收变色不允收不允收允收气泡不允收不允收不允收污迹不允收不允收允收7 印刷产品外观标准7.1 允收总则 and tamping, clear template prior to placing the debris, and water wet template; control since the height of the concrete shall not exceed 1.5M; dense wall bushing with the same level of fine aggregate concrete for pouring concrete pouring, pouring top layered slopes and adjacent two layers of pouring interval must not exceed 1h. Strengthen the maintenance of waterproofing concrete, the baseboardafter the concrete has been poured, immediately cover it with plastic sheeting and strengthening conservation. Strengthen the construction quality control of construction joints, horizontal construction jointsfor Foundation slab, set plate sealing strip, the construction of water stop steel concrete compacting. In front of the poured concrete walls, the joint surfaces for cutting hair, remove floating particles, andrinse to keep moist. VI reinforcement Engineering (a) steel raw material requirements of the engineering design of main structure of steelprimary steel and grade of steel. Steel comes into play, should beaccompanied by the manufacturer's quality certificate, and Visual inspection by the engineering technology, materials, personnel,including specifications, diameter tolerance, have no cracks, pores, surface corrosion. In all of steel quality certificate complete Shi, by test room by batch sampling do retest, each bulk is unlikely to Yu 60t, each acceptance batch in the take sample a group, including 2 root pull, and 2 root bent try pieces, 5 root size, and weight try pieces, try pieces from any three root (or two disc) steel in the interception, each root steel Shang cut7.1.1所有的等级面应当印刷完好且满足颜色、光泽度、附着力等方面的要求。

Q/BK 浙江博克电器有限公司企业标准

Q/BKJ026-2008 金属件热固性粉末涂层入厂检验标准

2008-10-08发布2008-12-10实施浙江博克电器有限公司发布

Q/BKJ026-2008

1 范围

本标准规定了家用电器的金属制件表面喷涂的热固性粉末涂层(以下简称喷粉涂层)的技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于金属喷粉件的涂层检验与型式试验。

本标准不适用有特殊要求的喷粉件涂层的检验。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1732-1993 漆膜耐冲击性测定法(neq гост 680:1973 )

GB/T 2828-1987 逐批检查计数抽样程序及抽样表

GB/T 2829-2002 周期检验计数抽样程序及表

GB/T 4956-1985 磁性金属基体上非磁性覆盖层厚度测量磁性方法(eqv ISO 2178:1982)GB/T 6739-1996 涂膜硬度铅笔测定方法(eqv JIS K5400:1990)

GB/T 9286-1998 色漆和清漆漆膜的划格试验(eqv ISO 2409:1992)

GB/T 9753-1988 色漆和清漆杯突试验(eqv ISO 1520:1973)

GB/T 9754-1988 色漆和清漆不含金属颜料的色漆漆膜元20º、60º和85º镜面光泽的测定(eqv ISO 2813:1978)

GB/T 10125-1997 人造气氛腐蚀试验盐雾试验(eqv ISO 9227:1990)

GB/T 11186.2-1989 漆膜颜色的测量方法第二部分:颜色测量(eqv ISO 7724-2:1984)

GB/T 11186.3-1989 漆膜颜色的测量方法第三部分色差计算(eqv ISO 7724-3:1984)GB/T 14522-1993 机械工业产品用塑料涂料橡胶材料人工气候加速试验方法(neq ASTM G53:1984)

HG/T 2006-1991 电冰箱用粉末涂料

3 要求

3.1 外观

喷粉件涂层按 4.1 方法检验,表面应平整光洁、颜色一致(符合技术文件规定的色泽)、色泽均匀,

不应有流疤、碰伤、麻坑、针孔、皱纹、起泡、漏涂和集结沙粒、杂质等。

3.2 光泽度

按 4.2 规定进行检测,涂层光泽度符合图样和技术文件的要求。

注:对光泽度未作规定的则按 60º角≥ 86 验收。

3.3 厚度

按 4.3 规定的方法检测,涂层厚度应满足图样和技术文件的要求。

3.4 硬度

按 4.4 方法试验,涂膜的铅笔试验硬度值为 2 H(或符合设计要求的铅笔硬度)。

3.5 附着性能

按 4.5 规定的方法试验后,涂层按评级表判定结果不低于 1 级( 0 级或 1 级)见表 1 。

3.6 抗开裂性能

按照 4.6 的方法检测,杯突示值 mm ≥ 7(美术型粉末≥ 4 )。

注:美术型粉末---用于装饰作用的粉末涂层。

3.7 耐冲击性

按 4.7 规定的方法试验后,用4 倍放大镜检查,试样涂层不应出现脆裂及剥落现象。

3.8 耐盐雾性

3.8.1 非潮态工况

在非潮态环境下工作的喷粉件涂层(包括美术型喷粉件涂层),按 4.8.1 方法试验 96 h 后,试样涂层划线两侧 1 mm 范围内,棱角范围 2 mm 以外范围内,不应出现> 1 mm 的锈点。

3.8.2 潮态工况

在潮态或有淋水状态下工作的喷粉件涂层,按 4.8.2 方法进行 10 个周期试验,试样涂层划线两侧 1 mm 范围内,棱角范围 2 mm 以外范围内,不应出现> 1 mm 的锈点。

3.9 耐候性

按 4.9 规定的方法试验后,涂层应无裂纹、脱落。

颜色变化色差值(NBS)ΔEab

*应≤ 6.0 。

3.10 耐化学试剂

按 4.10 规定对涂层进行试验,摩擦时产生“嘎叽”声且抹布上不带粉层痕迹。

4 试验方法

4.1 外观检查

在自然光下( 8:00 ~ 16:00 ,应避免外界环境、物体反射光的影响),距喷粉件表面约500 mm ,

对涂层进行目视检验(并与封样件对照)。

4.2 光泽度检查

按 GB/T 9754 方法以 6 0 º角进行测量。

对涂层颜色判定按 Q/HR 0107 001 方法进行。

Q/HR 0502 004-2003

4.3 厚度测量

用测厚仪进行测量。

按 GB/T 4956-1985 方法测量三处以上,求其算术平均值。

4.4 硬度测量

按 GB/T 6739-1996 中 B 法检测。

4.5 附着性能(划格)试验

按 GB/T 9286 第七章方法划格后,用剥离强度为(10±1)N/25 mm 不干胶带进行附着性能试验。

4.6 抗开裂(杯突)试验

按 GB/T 9753 方法进行。

4.7 冲击性试验

待样板的涂层干透后,将样板涂层面朝上平放在铁板上,按GB/T 1732-1993 规定,用质量为1 000 g 的冲击棒自 500 mm 的高处自由落下,样板受冲击部分距边缘不小于 15 mm ,每个冲击点的边缘相距不得小于 15 mm 。

4.8 盐雾性试验

4.8.1 非潮态工况

将试样(或抽样)表面除去污渍,用锋利的美工刀刻划表面涂层(至底层金属部分)呈两条交叉约 60º的刻痕,并对试样按 GB/T 10125-1997 进行中性盐雾( NSS )试验。

4.8.2 潮态工况

按 4.8.1 刻划的试样放入盐雾试验箱中,以浓度为 5% 的 NaCL 中性水溶液进行耐腐蚀试验,喷雾 8 h ,停 16 h 为一个周期,连续运行 10 个周期(停喷时箱内温度保持 30℃±5℃)。

4.9 耐候性试验

用符合 GB/T 14522 规定的试验箱,按表 2 执行。

试验后的样件与未经试验的样件,应按 GB/T 11186.2 ~ GB/T 11186.3 测定和计算老化前及老化后样板之间色差。

4.10 耐化学试剂试验

用白棉布沾丙酮液,以约 4.9 N/cm2 力用手指压在要检查的试样涂层表面停留 15 s ,然后用同等力来回搓擦约 5 s( 10 个来回)。

5 检验规则

喷粉件涂层检验分入厂检查和型式试验

5.1 入厂检查

喷粉件入厂检查按 GB/T 2828 中正常检验一次抽样方案进行,不合格分类,检查水平,AQL 见表 3中逐批检查一栏(有特殊规定的按技术要求)。

5.2 型式试验

5.2.1 型式检验按 GB/T 2829 中判别水平Ⅱ的一次抽样方案进行不合格分类,RQL 值见表3 周期检验。

喷粉件按下列规定进行型式试验:

a) 新开发产品,或分供方首次供货时;

b) 正常供货情况下每隔半年进行一次;

c) 生产工艺有重大改进可能影响喷涂件质量时;

d) 质量控制部门认为有必要时。

5.2.2 对试验有困难的项目,分供方应提供有地、市级以上质量权威部门出具的有效检测报告。

6 标志、包装、运输和贮存

6.1 标志

喷粉件包装上应有清晰的标志,包括制造厂的厂名或代号、生产年、月、日或批号等。

6.2 包装

包装内喷粉件应有妥善防护措施,保证在运输和保管条件下,不致因颠振、装卸而使零件受到划伤、变形和损坏。

6.3 运输

喷粉件在运输过程中应防止重压和碰撞,并有防止雨雪侵袭的措施。

6.4 贮存

贮存为防止涂层出现色差(或变色),喷粉件应按需求计数生产,如出现短时周转(最长不超过一个月)应贮存在通风良好、干燥的仓库中,远离热源和腐蚀性气体。

附加说明:

本标准由技术部负责起草

本标准主要起草人:杜鹏汉陈朝龙。