板材矫直机相关技术研究

- 格式:doc

- 大小:52.50 KB

- 文档页数:4

浅谈矫直机的应用及改进介绍了某钢厂四重九辊式全液压矫直机的设备结构、技术特点,其特点确保了钢板获得最佳的矫直平直度及较小的残余应力。

同时对现阶段矫直机在应用实践中出现的安全联轴器切断、辊系及机架辊等故障进行分析并逐一改进和优化。

改进后增加了设备的作业率,减少了工人劳动强度,降低了备品备件的消耗,提高了经济效益,希望为中厚板厂矫直机的应用实践提供一些借鉴经验。

标签:四重九辊矫直机;安全联轴器;辊系;改进0 前言某钢厂为加大产品结构的调整,提高产品档次,于2007年开始建设特种钢板工程。

矫直机作为中厚板质量保证的一个重要环节的设备,决定着产品的交货质量,特别是对具有高附加值的中厚板具有十分重要的作用。

该矫直机是由达涅利借鉴了国内外先进矫直机的经验而设计制造,为四重九辊式全液压可逆式,代表着当今先进技术水平,其特点确保了钢板获得最佳的矫直平直度及较小的残余应力。

矫直机主要由本体与传动部分组成,其中任何环节出现故障都会影响整体设备的运行。

该矫直机自投入使用以来,由于其使用环境的特点以及设计制造不周全等原因,时常出现安全联轴器剪断、辊系问题引起的一系列设备生产故障,造成了设备损坏,影响了正常生产,甚至引起产品质量问题。

通过现阶段应用实践对上述故障进行分析并逐一进行了改进优化,取得预期效果。

1 设备结构、技术特点矫直机主要由本体部分、传动系统组成。

本体部分主要包括预应力框架、弯辊系统、液压辊缝调节系统、入口出口边辊调节系统、换辊系统等;传动系统包括主电机、减速分配箱、万向接轴等。

弯辊系统主要是弯辊缸与弯辊框架(水冷)组成。

弯辊框架分为左右两部分,底部有回转铰接点,弯辊缸通过偏心轴使弯辊框架左右两部分绕着铰接点转动,使弯辊框架左右两部分的底面形成一定的夹角,再由弯辊框架、支承辊传递实现上工作辊系的弯曲并得到辊缝凸度形状,实现弯辊功能。

辊缝调节系统主要通过4个主压下缸和4个平衡缸共同作用实现辊缝调节。

主压下缸通过电气、液压的自动控制实现自动辊缝调节及工作辊的前后倾动和左右倾斜的调节。

板材矫直机的电气控制系统设计摘要平直度是评价金属板带质量的重要指标之一。

随着用户对板带质量要求的不断提高,板带平直度的控制和改善显得日益重要。

板材矫直机是消除板材平直度缺陷,改善板形的关键设备。

首先,本文简单介绍了十一辊板材矫直机的生产工艺及电气传动系统的控制设备...<p>摘要<br />平直度是评价金属板带质量的重要指标之一。

随着用户对板带质量要求的不断提高,板带平直度的控制和改善显得日益重要。

板材矫直机是消除板材平直度缺陷,改善板形的关键设备。

<br />首先,本文简单介绍了十一辊板材矫直机的生产工艺及传动系统的控制设备、。

<br />其次,通过对板材矫直机的电气控制系统进行研究,完成了十一辊矫直机电气传动系统设计,PLC控制设计,上位机监控设计。

由于采用了西门子公司的simaticPLC控制技术,可以很好地实现控制功能和完成控制任务。

实现了对矫直机的精确控制,对提高板材的矫直精度具有重要意义。

<br />关键词:板材矫直机,电气控制,PLC <br /> <br />ABSTRACT<br />Flatness is one of the principal factors evaluating the metal plate and strip. With the users’ demand for the strip quality becoming more strict, it is increasingly important to improve and enhance the strip’s flatness. The leveler is a kind of key equipment to eliminate the three- dimensional vice on the strip and enhance its quality. <p class='Sqs306'></p> <br />Firstly, this paper introduces eleven-roller leveler’s production engineering, control equipment and control system of electrical drive system.<br />Secondly, by researching the electrical control system of leveler, I complete the design ofeleven-roller leveler’s electrical drive system, PLC control and PC monitoring. By using Siemens’ PLC control technology, this design achieves control functions and completes the control task, realizes the accurate control of the leveler. This has great importance of improvingthe accuracy of the leveler.<br />Key Words: Plates leveler, Electrical control, PLC<br /><br />本课题研究的主要内容<br />本课题的研究对象是板材生产线中的板材矫直机,结构形式为11矫直辊,拟围绕矫直机电气线路设计、PLC程序设计和上位机设计三部分进行,进行的研究内容具体如下:<br /> 1、对板材矫直机电气线路设计进行分析研究。

中厚板矫直机控制系统的开发与研究文章概括介绍了包钢薄板厂宽厚板矫直机控制系统的开发和应用,是对原有矫直机控制系统功能的完善和发展。

系统采用了GE公司的VME控制技术,通过64位总线结构和多CPU并行处理数据方式,可以很好地实现控制功能和完成控制任务。

主要介绍了矫直机的控制结构和控制特性,并对其中的辊缝控制进行重点详述。

标签:矫直机;辊缝控制;PID1 概述1.1 设备概况包钢薄板厂宽厚板生产线采用德国西马克公司设计的九辊矫直机,上面四辊可以进行垂直方向调整,下面五辊中只有入出口辊可以垂直调整。

矫直机(如图1)主要由4个HGC液压缸、8个弯辊液压缸、2个可调节的入出口液压缸进行辊缝控制,使钢板在矫直机中,经过交错排列矫直辊的反复弯曲,使钢板不均匀度逐渐减小,进而矫直。

1.2 工艺描述矫直机是布置在加速冷却系统之后,主要用于消除轧制后和加速冷却后钢板的不平直度(如:翘头、翘尾、边浪、中浪等)。

通常矫直机工作在自动模式,在自动模式下,系统会自动接收轧机二级下发的钢板PDI数据,请求模型计算,模型根据钢板的厚度、温度、钢种等数据,计算出辊缝的位置、钢板的最大矫直力、传带速度、矫直速度等参数下发给一级控制系统。

控制系统按照这些参数对钢板进行矫直。

矫直后的钢板由操作工来确认是否达到要求,如果没有符合标准,操作工可以选择反矫模式,再次请求模型计算,对钢板进行第二次矫直。

如果操作工认为钢板已经符合标准,可以选择传输模式,将钢板送到冷床。

2 系统配置包钢宽厚板生产线矫直机由于矫直辊压下量以及弯辊和入出口辊的调整要求很精确,运算和扫描周期也很高,所以系统采用了GE公司的VME控制技术,通过64位总线结构和多CPU并行处理数据方式来处理模拟量输入输出、SSI输入信号,并利用西门子ET200站处理现场数字量信号的PLC控制系统;通过以太网将PDA过程控制采集系统、二级模型计算机、工程师站进行连接;通过DP/DP网与其它PLC控制系统进行连接。

新型中厚板全液压热矫直机技术分析摘要:以一台3500mm中厚板全液压热矫直机为例,对设备进行了完整的技术分析,包括新型全液压矫直机的特性、机械结构、自动化控制、生产能力的计算。

关键词:中厚板;全液压;热矫直机;设计一、前言近几年来,随着控轧控冷与直接淬火技术的采用,轧后板温降低、板形变坏、屈服强度增大、板厚范围加大加之用户对钢板加工自动化程度的提高,要求钢厂交货钢板的平直度也更加严格。

因此,新型全液压矫直机都要求能力强,刚度大,自动化程度高,经矫后的钢板平直度好,残余应力小且分布均匀,板材表面质量好且无压痕。

而且要做到操作安全可靠、作业率高,一道次矫直,矫直速度快,自动化水平高,还要减少投资规模。

二、新型中厚板全液压热矫直机的主要特点新型中厚板全液压热矫直机具有以下特点:2.1液压伺服调节辊缝,操作灵活和容易,超载保护;液压调节系统允许在矫直全过程中进行多个方式的位置调整(高度调节、摆动调节、倾斜调节、辊缝快速闭合和打开),辊缝控制在所有矫直阶段都有效,从而保证板子的端部有良好的矫直质量;同时可以补偿机架的弹跳变化。

2.2矫直辊液压弯辊,上矫直辊的预弯变形可以通过液压缸调节剖分式上压力框架来实现。

2.3快速换辊系统,包括辊盒设计。

2.4过热保护设计,包括矫直辊内部空心水冷和上框架水冷,此设计主要针对长钢板的连续矫直。

2.5入口和出口的下矫直辊通过液压马达和蜗轮减速机来调节其位置高度,操作者可以调节出口矫直辊位置来提高钢板的平直度。

2.6机架辊单独安装在中间框架底座上,由齿轮电机驱动,用于在矫直辊和入口/出口辊道之间输送钢板。

2.7热矫直机设计满足下列标准给出的矫直产品:单道次与多道次矫直(包括反向矫直)塑性变形率在60%~80%矫直高强度的钢板。

压下调整速度快,8 mm/s,可缩短钢板品种规格频繁变化时的调整时间。

2.8微张力传动控制,通过双电机的分组传动控制,实现矫直过程中的微张力传动控制。

在厚板领域,通过微张力控制改善接轴受力状况,消除扭矩峰值。

中文摘要中文摘要矫直作为一种精整技术,在冶金工业中得到了广泛应用。

辊式矫直机作为重要的矫直设备,其应用也日益广泛。

各国学者在辊式矫直设备的理论设计方法和计算模型方面做了大量的研究工作,但关于辊式矫直机传动理论的研究还不够细致,未能系统化地解释传动受力工况和设计依据。

这使得工程中确定驱动扭矩的方法常为估算,严重地影响了矫直技术的发展,也降低了矫直设备的生产能力。

本文以实验室“全液压辊式矫直机实验平台建设项目”为依托,通过对板材弹塑性弯曲变形过程的研究,并根据矫直机采用的集中驱动的传动方式特点,将矫直辊间的耦合作用引入到了驱动扭矩的解析模型当中,用数学方法解释了矫直过程中板材打滑及负扭矩现象,完善了辊式矫直驱动扭矩的数学模型。

为了掌握真实的矫直辊驱动扭矩分布特点及规律,设计、制备了一套测扭矩实验装置,并采用实验方法对矫直机全部十一根矫直辊的驱动扭矩进行了测试。

通过对实验数据的分析,得出矫直过程中驱动扭矩在矫直辊间的分布特点,并把实际的矫直过程分为钢板的咬入、稳态矫直及甩尾3个阶段。

针对每个阶段的特点,在咬入阶段主要分析了矫直冲击载荷产生的原因,以及冲击载荷对矫直驱动扭矩的影响;在稳态矫直阶段,分析了集中传动各电机的驱动扭矩分配,及其与总驱动扭矩之间的关系;在甩尾阶段分析了出口侧电机单独矫直时,驱动扭矩在辊系中的分布特点,最后通过驱动扭矩解析模型计算值与实测值的对比,验证了驱动扭矩解析模型的准确性。

总之,本文通过解析计算与实验测试相结合的方法,对板材辊式矫直机驱动扭矩进行了研究。

揭示了驱动扭矩分布的特点及规律,完善了矫直驱动扭矩模型,有利于矫直工艺参数的制定,对矫直理论的完善和矫直设备的发展都具有重要的现实意义和理论意义。

关键词:板材辊式矫直机;驱动扭矩;辊间耦合;实验测试IABSTRACTABSTRACTStraightening as a finishing technology, which is widely applied in metallurgy industry, and roll leveler is the important equipment of leveling, its’ application becomes more extensive. At the moment, although many people do related research about theoretical design method and computing model of straightening machine, but transmission theoretical of roll leveler haven't been understand completely until now, transfer loading conditions and the design basis can’t be system atic explicated, the method of determination of driving torque is usually estimated in engineering design, This has seriously affected the development of leveling theory, and production capacity of leveling machine is also lowered.This topic based on the project of experimental platform construction of all hydraulic roll leveler, established the leveling mathematical model by studying the process of elastic-plastic bent deformation, the coupling between the rollers are led into torque analytical model which based on conservation of energy, plate's sliding in roll cassettes and minus torque is explained by mathematical model, a perfect leveling mathematical model has been established.In order to grasp real torque distributional characteristics and change rule, a experiment device which uses to measure torque is designed and produced, The principles of the experiment and the calibration method of driving torque are explained in detail, and then driving torque of 11-rolls is measured by experimental method.Distributional characteristics of driving torque in leveling process is obtained by analyzing the experimental data, the whole leveling process is divided into plate’s biting stage, steady-state leveling stage and drifting stage in the analysis process. In t he stage of plate’s biting, the cause for impact load and its effectives bout driving torque is analyzed; In the stage of steady-state leveling, driving torque distribution of motor in the concentrative drive leveler is analyzed; In the drifting stage, the distribution of diving torque in levelingIIIABSTRACTrolls is analyzed when the outlet side group leveling alone. The accurate model is verified by compared the experimental value with theoretical value.In all, leveling process is studied by means of the combination of both theoretical and experimental methods, the characteristics and regularities are founded, driving torque of straightening model is developed. The results is good for leveling process parameters setting, the perfection of leveling theory and the development of leveling equipment which are of great theoretical and practical significance.Key words: Plate roll leveler ; Driving torque ; Coupling between rollers ;Laboratory testIV目录目录第一章绪论 (1)1.1研究背景 (1)1.2国内外板材辊式矫直机发展概况 (1)1.2.1 国外板材辊式矫直机发展概况 (1)1.2.2 国内板材辊式矫直机发展概况 (4)1.3辊式矫直过程及矫直理论的研究进展 (5)1.4本文的研究目的及研究内容 (6)1.5本章小结 (6)第二章板材辊式矫直的基本理论 (9)2.1 板材弹塑性弯曲的基本理论 (9)2.1.1 弹塑性弯曲中的基本假设 (9)2.1.1 弹塑性弯曲的定义 (10)2.1.3 板材弹塑性弯曲曲率 (11)2.1.4 板材弹塑性弯曲的力矩和曲率方程 (13)2.2 板材辊式矫直机简介 (16)2.2.1 板材辊式矫直机的工作原理 (16)2.2.2 板材辊式矫直机的种类 (16)2.3 板材辊式矫直机矫直方案简介 (19)2.4 本章小结 (20)第三章板材辊式矫直过程数学模型的建立 (21)3.1 板材辊式矫直机压下量模型的建立 (21)3.2 板材辊式矫直机矫直力模型的建立 (23)3.3 板材辊式矫直机矫直驱动扭矩模型的建立 (25)3.3.1 驱动扭矩模型的对比研究 (27)3.3.2 矫直辊间的扭矩耦合模型 (29)3.3.3 板材在矫直辊间的滚动摩擦扭矩模型 (32)3.3.4 矫直辊轴承的摩擦扭矩模型 (32)3.4 板材辊式矫直机矫直功率计算 (33)3.5 扭矩实例计算及结果分析 (33)3.6 本章小结 (33)V目录第四章板材辊式矫直驱动扭矩的实验研究 (37)4.1 全液压辊式矫直机实验平台简介 (37)4.2 驱动扭矩测试的原理及方法 (39)4.2.1 应变片的接桥 (39)4.2.2 集电环的设计 (41)4.2.3 数据采集系统的安装 (43)4.3 矫直辊驱动扭矩的标定 (44)4.3.1 驱动扭矩的标定方法 (44)4.3.2 标定矫直辊驱动扭矩的符号说明 (45)4.3.3 十一根矫直辊驱动扭矩的标定 (45)4.4 本章小结 (47)第五章板材辊式矫直驱动扭矩实验数据分析 (48)5.1 实验方案的确定 (48)5.1.1 实验材料的准备 (48)5.1.2 实验规程的设定 (48)5.2 实验过程 (50)5.3 测试结果与分析 (50)5.3.1 驱动扭矩原始记录曲线 (50)5.3.2 矫直驱动扭矩趋势分析 (58)5.4 板材矫直过程驱动扭矩分析 (59)5.4.1 钢板咬入过程的驱动扭矩分析 (59)5.4.2 稳态矫直下的驱动扭矩分析 (61)5.4.3 甩尾阶段的驱动扭矩分析 (63)5.4.4 负扭矩现象分析 (64)5.4.5 驱动扭矩解析值与实测值的对比分析 (65)5.5 本章小结 (66)第六章结论 (67)参考文献 (71)致谢 (75)攻读学位期间发表学术论文及科研情况.............................................. 错误!未定义书签。

近几年来,随着控轧控冷与直接淬火的采用,轧后板温降低、板形变坏、屈服强度增大,板厚范围加宽和用户对钢板加工自动化程度的提高,要求生产厂交货钢板的平直度也更加严格。

因此,新建热矫直机都要求能力强,刚度大,自动化程度高的新型设备,经矫直后钢板平直度好,残余应力小且分布均匀,表面质量好且无压痕。

而且做到操作安全可靠,作业率高,换辊方便且快速,一道次矫直,矫速快,矫直时间短,提高自动化水平,以及要求投资省。

首先,新型矫直机刚度都很大,即框架辊跳和矫直辊挠度小。

结构设计成非常紧凑,将框架立柱采用预紧力连结,当矫直时使立柱受载后仲长很小,另外,横梁产生挠曲变形以测得矫直力大小来调节液压缸加以补偿。

矫直辊产生挠度以弯辊方式加以克服,始终保持了平行恒辊缝以达到最佳平直度的水平。

最后,使矫直机刚度达10 000~20 000kN/mm以上,总的辊跳达2~3mm以下;而横梁与矫直辊挠度达o.2~o.3mm以下。

并且,不允许有振动现象,不然也会影响到矫直质量。

其次,采用HAGC装置以控制辊缝,使达到恒辊缝的要求,并以厚度计AGC方式,从矫直力信号使进口与出口辊缝闭合和打开,满足了板子头尾部的矫直要求。

有的矫直机将每个矫直辊压下进行单独调整,使压下操作灵活自由,将每根矫直辊都处于最佳工作状态。

这样,矫直机辊数可以减少,设备重量减轻。

还有矫直机的矫直辊也单独传动,可避免个别矫直辊的扭矩过大,将接轴和齿轮损坏了。

当矫直辊发生速差时,矫直辊在钢板表面引起打滑现象而损伤板面。

为了自进口至出口压下量逐渐减小,而使辊缝逐渐增大,因此,都设有矫直辊组倾斜机构,一般都采纳压下机构兼做倾斜机构的上辊组倾斜方式,比较合理的结构将下辊组也设置倾斜机构,以便做到最佳的弯曲变形程序,最后达到矫出不平直度极小的钢板。

新型矫直机上都附设有制动装置和过载保护装置,以便事故时快速停车和保护电动机与传动系统。

矫直辊的维护与材质对矫直钢板表面质量和换辊周期有很大的影响。

矫直机原理介绍矫直机是一种用于调整材料形状的机械设备。

它广泛应用于金属加工、建筑、汽车制造等领域。

本文将详细探讨矫直机的工作原理及其应用。

工作原理矫直机的工作原理基于力学和材料科学的原理。

其主要包括以下几个步骤:1. 加载在矫直机中,材料被加载到机器的进料系统中。

进料系统将材料传送到矫直机的工作区域。

2. 定位定位是矫直机中的关键步骤。

在这一步骤中,材料被精确地定位,以确保矫直的准确性和稳定性。

3. 矫直矫直是矫直机的核心功能。

在这一步骤中,通过施加适当的力量和应力,将材料的形状从弯曲或扭曲状态调整为直线状态。

4. 卸载矫直完成后,材料从矫直机的出料系统中卸载出来。

卸载过程需要谨慎操作,以避免重新引入形变。

矫直机的应用矫直机在许多行业中都有广泛的应用。

以下是一些常见的应用领域:1. 金属加工在金属加工行业中,矫直机常用于调整金属板材、管材、线材等的形状。

它可以使金属材料达到所需的平直度和形状,以满足下游加工的要求。

2. 建筑在建筑领域,矫直机常用于调整钢梁、钢柱等结构材料的形状。

通过矫直,可以消除结构材料的弯曲和扭曲,提高结构的稳定性和安全性。

3. 汽车制造在汽车制造业中,矫直机常用于调整汽车车身零部件的形状。

它可以使车身零部件达到设计要求的平直度和形状,提高汽车的外观和性能。

4. 航空航天在航空航天领域,矫直机常用于调整航空航天器的结构材料的形状。

它可以消除结构材料的变形,确保航空航天器的结构强度和稳定性。

矫直机的优势矫直机具有许多优势,使其成为各行各业的重要设备之一。

1. 提高生产效率矫直机可以快速、准确地调整材料的形状,提高生产效率。

它可以在短时间内完成大量材料的矫直工作,节省人力和时间成本。

2. 提高产品质量矫直机可以使材料达到所需的平直度和形状,从而提高产品的质量。

它可以消除材料的弯曲和扭曲,提高产品的外观和性能。

3. 减少能源消耗矫直机可以减少材料的能源消耗。

通过矫直,可以消除材料的不必要的形变,降低材料的能量损耗。

中厚板矫直变形抗力研究及矫直力计算的开题报告

一、研究背景和意义

中厚板是机械制造、船舶制造、桥梁建设等重要行业中广泛应用的

材料之一。

然而,由于中厚板生产时易受到内部应力等因素的影响,导

致成型后存在一定的不平整度和弯曲变形。

这种变形影响了中厚板的加

工后续工序,影响了产品质量,并且与工艺成本和工期等相关。

因此,

研究中厚板矫直变形抗力及矫直力计算具有重要的工程背景和实用价值。

二、研究内容

本课题研究中厚板矫直过程中的力学行为。

具体研究内容如下:

1. 中厚板矫直变形机理的分析研究,包括原因与性质;

2. 中厚板矫直过程中的变形抗力分析,包括弯曲变形抗力、扭结变

形抗力等;

3. 中厚板矫直过程中所需的矫直力的计算方法研究;

4. 中厚板矫直过程中不同参数(如板材厚度、矫直力等)对矫直变

形的影响分析。

三、研究方法与技术路线

1. 文献综述,搜集国内外相关文献;

2. 矫直过程中中厚板变形抗力的试验研究,构建试验装置;

3. 基于膜理论、板材力学理论等进行力学分析,推导矫直力的计算

公式;

4. ANSYS等数值模拟软件分析中厚板矫直过程的力学行为。

四、预期成果

1. 中厚板矫直过程的变形机理和力学分析;

2. 中厚板矫直过程中变形的抗力分析及矫直力的计算方法;

3. 矫直力的计算公式,供工程实践参考;

4. 发表相关学术论文。

目录第一章绪论 ............................................................. - 1 -1.1课题研究的背景和意义............................................. - 1 -1.1.1金属板材矫直技术概况....................................... - 1 -1.1.2平行多辊薄板矫直机国内外概况............................... - 2 -1.1.3国内外实际生产中矫直技术概况举例........................... - 3 -1.1.4课题研究的提出及意义....................................... - 4 -1.2本课题的研究内容................................................. - 4 - 第二章液压矫直机的工作原理和系统构成.................................... - 5 -2.1 矫直原理 ........................................................ - 5 -2.2液压矫直机的设备机构及用途概述................................... - 5 -2.2.1矫直机本体................................................. - 5 -2.2.2换辊装置................................................... - 8 -2.2.3主传动装置................................................. - 8 -2.3液压矫直机的液压伺服控制系统设备................................. - 9 -2.3.1液压泵站................................................... - 9 -2.3.2主AGC液压缸............................................... - 9 -2.3.3液压伺服阀台............................................... - 9 -2.4液压矫直机电气控制系统........................................... - 9 -2.4.1电气控制系统的方案........................................ - 10 -2.4.2自动控制系统的功能........................................ - 10 -2.5本章小结........................................................ - 10 - 第三章计算元件的参数和选型.............................................. - 11 -3.1选择系统供油压力................................................ - 11 -3.2求液压缸相关参数................................................ - 11 -3.3确定伺服阀规格.................................................. - 13 -3.4 液压泵计算及选型液压泵的选择.................................... - 14 -3.5 电动机计算及选型................................................ - 15 -3.6油管的计算...................................................... - 16 -3.6.1直径的计算................................................ - 16 -3.6.2壁厚的计算................................................ - 16 -3.7油箱计算及选型.................................................. - 17 -3.7.1油箱的选型................................................ - 17 -3.7.2 热平衡计算................................................ - 18 -3.8压力传感器选型.................................................. - 18 - 第四章液压伺服系统设计................................................. - 20 -4.1 拟定系统原理图.................................................. - 20 -4.2电液伺服阀传递函数.............................................. - 20 -4.3液压缸传递函数.................................................. - 20 -4.4 确定闭环函数的传递函数及建立数学模型............................ - 21 -4.5 绘制系统开环伯德图并根据稳定性确定开环增益...................... - 22 -4.6 求闭环系统的频宽................................................ - 23 - 第五章结论与展望 ...................................................... - 25 -5.1 论文总结 ....................................................... - 25 -5.2 存在问题及工作展望.............................................. - 25 - 参考文献 ............................................................... - 27 - 对本课程的意见 ......................................................... - 28 -第一章绪论1.1课题研究的背景和意义1.1.1金属板材矫直技术概况随着我国板材生产规模的不断扩大,各厂家日益认识到板形在生产与市场销售中的重要性。

矫直机原理矫直机是一种用于处理金属板材的设备,能够将弯曲、扭曲或不规则形状的板材进行矫直,使其变得平直。

矫直机的原理是基于材料的塑性变形和弹性回复。

矫直机主要由机架、辊轮、液压系统和控制系统等部分组成。

当金属板材通过矫直机时,辊轮会施加压力在板材上,通过塑性变形将板材的形状改变为所需的平直形状。

在施加压力的同时,液压系统会提供所需的力量来支持辊轮的运动。

控制系统则负责监控和调节整个矫直过程中的参数和参数。

矫直机原理的核心在于塑性变形和弹性回复。

当金属板材受到外力作用时,原本平直的板材会发生弯曲或扭曲。

这是因为金属材料具有一定的弹性,在受力后会发生形变。

但是,金属材料也有一定的塑性,即在一定程度的形变后,材料会保持新的形状而不会立即恢复原状。

矫直机利用这种特性,通过施加适当的压力和形变,使金属板材的形状发生塑性变化,然后通过弹性回复来恢复到平直的状态。

在矫直过程中,矫直机的辊轮起着关键作用。

辊轮的数量、直径和位置都会影响矫直的效果。

辊轮的作用是在金属板材上施加均匀的压力,通过塑性变形来改变板材的形状。

通常情况下,矫直机会采用多组辊轮,以确保对整个板材进行均匀的压力施加。

液压系统是矫直机中另一个重要的组成部分。

液压系统负责提供所需的力量来支持辊轮的运动。

在矫直过程中,液压系统会根据控制系统的指令,调节液压缸的工作压力和流量,以确保辊轮施加的力量和速度符合要求。

控制系统是矫直机中的大脑,负责监控和调节整个矫直过程中的参数和参数。

控制系统通常采用电子控制技术,可以实时监测辊轮的位置、速度和压力等参数,并根据预设的矫直方案进行调整。

控制系统能够快速响应和调整,确保矫直机能够在短时间内完成矫直任务,并达到所需的矫直效果。

总结起来,矫直机原理基于金属材料的塑性变形和弹性回复。

通过施加适当的压力和形变,矫直机能够将弯曲、扭曲或不规则形状的金属板材变得平直。

矫直机通过辊轮、液压系统和控制系统等部分的协调工作,实现对金属板材的矫直。

板材矫直机相关技术研究

作者:戴慧鹏李建金依飞

来源:《科学与财富》2018年第26期

摘要:本文首先对矫直技术的发展进行了概况,接着从工艺控制系统、强力矫直机、变辊距技术以及弯辊技术四个方面介绍了新式矫直机技术特点,最后对21辊矫直机原理及操作原则进行分析,通过此次研究使我们对新式的矫直机工作原理以及有关技术有了进一步的认识。

关键词:矫直机;原理;操作原则

引言

矫直是确保中厚板生产合乎平直度标准要求的一道必不可缺的重要工序。

近几年来,由于控轧控冷工艺的积极采纳,用户自动化加工对钢板平直度提出更加严格的要求,国内外许多中厚板厂现有矫直机设备已满足不了要求,能力偏小,结构薄弱,亟需更新改造[1]。

至今,中厚板热矫直工艺仍然保持着辊式矫直机这一基本型式,但是,矫直机结构却发生很大的变化,并出现了几种新机型,自动化程度也有了明显的提高[2]。

1 矫直技术的发展

目前,我国正处于从钢铁大国到钢铁强国的过渡中,钢铁工业也处于深层次的结构调整之中。

中厚板具有较高的附加值,成为发展的重点。

面对激烈的市场竞争,中厚板的发展重点正在从追求产量转移到追求质量上来[3]。

中厚钢板矫直机作为中厚板质量保证的一个重要环节,决定着产品的交货质量。

为适应高质量钢板生产的需求,矫直机制造厂家如西马克( SMS)、奥钢联(VAl)、日本的三菱重工( MHT)及国内的太原重型机械集团有限公司(TZ)等纷纷推出具有先进技术的矫直机,其中SMS设计制造的中厚板冷矫直机 HPL (High PerformanceLeveler)型为目前先进矫直机技术的集中代表。

当今世界上先进矫直机技术快速发展,中厚板矫直机正向重型化、全液压、自动化过渡[4]。

2 新式矫直机技术特点

2.1 工艺控制系统

在中厚板生产各个工序的理论中,矫直理论发展相对薄弱。

其原因有两个:一是以前矫直机作为生产辅助设备没有受到重视;二是矫直过程相对比较复杂,理论研究困难。

当前,先进矫直机已开始采用过程计算机与轧机过程机通讯,并采用计算机模型控制。

计算机模型具有可根据矫直钢板厚度、宽度、平直度状况及温度来设定辊缝,自动咬钢送料,并具有过载保护和 AGC 弹跳补偿等功能。

这些技术的采用需要完善的矫直理论作为其技术支持。

在这个方面,国内矫直机制造商已联合研究机构做了研究工作,并取得了一定进展。

2.2 强力矫直机

由于中厚板生产普遍采用控冷、控轧,热矫直机矫直温度逐步降低,中厚板在热处理后的冷矫直已成为提高产品质量的重要手段,热处理线上冷矫直机已成为必要设备。

为了提高生产效率及产品质量,矫直机矫直厚度范围逐步扩大。

为了适应市场,宽板和特宽板生产线逐步投产。

由于上述原因,重型强力矫直机已成为新建中厚板生产线的必要设备。

这种形式矫直机矫直力一般在 30 MN~40 MN,大约为普通中厚板矫直机的2倍。

2.3 变辊距技术

有些中厚板生产厂家,采用变辊距的矫直机,以扩大矫直厚度范围和生产高强度钢板需要。

这种形式的矫直机生产的厚度范围相当于中板矫直机和厚板矫直机两台矫直机的范围,充分发挥了矫直机的矫直能力。

变辊距矫直机由于具有高的性价比,应用前景广泛。

同时,变辊距技术在现有中厚板矫直机改造中具有强的实用性。

它可根据矫直工艺的需要对现有矫直机辊系改造,使机架受力减少,从而扩大了矫直机的矫直厚度范围或强度范围,提高矫直质量和矫直效率。

2.4 弯辊技术

在宽板和特宽中厚板生产线,具有弯辊能力的矫直机已成为必选。

这种矫直机可以产生一定量曲率的矫直工作辊,可消除机架的弹跳,同时由于弯辊的存在,可有效地改善板材的横向板形。

3 21辊矫直机原理及操作原则

3.1板带材的板型缺陷

在板带材的轧制生产中,由于温度不均、变形不均、扎后冷却及各种加工因素,温度的变化及内力消长而发生弯曲或扭曲变形。

在长度远大于宽度或厚度的条件上,纵向纤维的变形十分明显;板材常常出现波浪弯和瓢曲等缺陷。

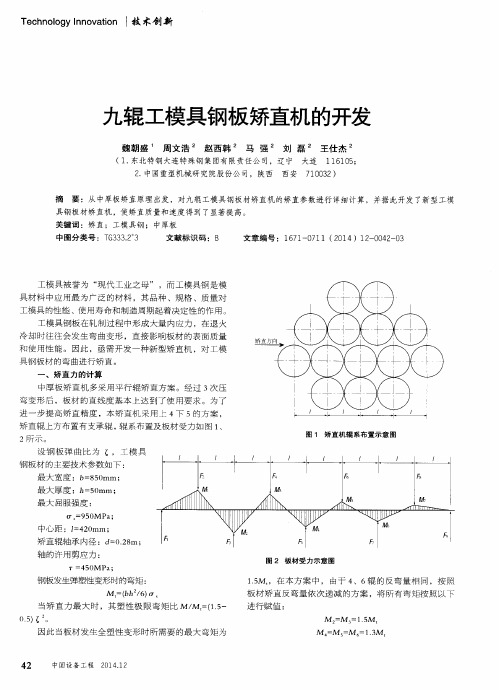

如图1所示。

其中,a指的是中部波浪弯;b指的是双边波浪弯;c指的是单边波浪弯;d指的是飘曲;e 指的是镰刀弯。

3.2 矫直原理

矫直机的矫直过程是使在旋转的矫直辊之间运动的板带材经受多次弯曲以消除原始曲率。

其原理是使带材在矫直辊压下力的作用下,进行纯弯曲、发生弹塑性弯曲变形,当矫直力消除、板带材弹性回复后,消除了一部分原始曲率。

剩余的曲率则为下一个矫直辊的原始曲率。

经过多个矫直辊的作用,剩余曲率逐步减小、板材趋于平直。

3.3使用方法

(1)如来料只存在单一的纵向波浪弯是,只需将上辊系垂直压下,并纵向倾斜,在纵向形成递减压弯量。

如图2所示。

(2)若来料板型较差,为了有效消除瓢曲等复杂缺陷,在工作辊的背面装有5排支承辊,如图3所示。

可以通过使用操作台上的旋钮对工作辊造成人为的压弯,使辊面形成凸起,我们把凸起的程度称为凸度。

辊子带有凸度之后其轴向辊缝变成大小不同。

若使大辊缝处于板面瓢曲部位,小辊缝则对着较平坦部位。

在板材通过辊缝时,平坦部位被压成大的反复弯曲变形并形成拉伸状态,瓢曲部位被压平,形成压缩状态,其结果可是短纤维变长,长纤维变短。

如此反复弯曲之后。

凸度位置调节需根据来料缺陷的波浪位置而定。

根据来料具体波浪位置调整凸度位置。

a表示下辊中间凹下,两侧支承辊抬起,用于矫直板材中部波浪弯;b表示下辊中间凸起,中间的支承辊将下辊压弯用于矫直两侧波浪弯;c表示下辊一侧凸起,一侧的支承辊抬起用于矫直另一侧的波浪弯;d表示下辊凸凹混合调整法,用于矫直板材出现三道波浪弯等复杂缺陷。

结束语

当前,国内有着先进生产技术的板材矫直机已经逐渐投入的实际生产过程中,对现金的矫直机技术理论进行深入的研究。

矫直机在生产过程中发挥的重要性越来越被人们所认可。

矫直机技术正在持续健康的发展下去。

参考文献:

[1] 王建强. 宝钢宽厚板全液压冷矫直机的选取[ J] .宝钢技术,2013( 5): 17- 21.

[ 2] 杨固川. 我国中厚板轧机主要设各技术分析[ J] . 重型机械,2013( 4): 36- 40.

[3] 陈健就等.现代宽厚板矫直机[ J] .宝钢技术,2013( 4): 10- 14.

[4] 胡坚. 第三代中厚板热矫直机辊系新特点的探索[ J] . 重庆工业高等专科学校学报,2011( 4): 145- 148.。