7-大型锻件及其制造工艺-聂绍珉

- 格式:doc

- 大小:34.50 KB

- 文档页数:3

孟少农机械加工工艺手册农机械加工工艺是指对农机械零部件进行加工、组装和调试的一系列工作。

为了提高农机械的质量和性能,孟少农机械公司对其加工工艺进行了深入研究和总结,并编写了本手册。

本手册旨在为农机械加工工作者提供一份详细的指导,以确保加工工艺的准确性和可靠性。

一、加工准备:1. 准备工作环境:保持加工车间干燥、清洁,避免灰尘和杂物对加工质量的影响。

2. 准备加工设备和工具:确保加工设备的完好无损,需要使用的工具应具备合适尺寸、锋利度和耐磨性。

3. 熟悉加工工艺流程:了解所需加工工序的顺序和要求,确保顺利进行。

二、零部件加工:1. 零件分析:对待加工的零部件进行分析,了解其结构特点和加工要求,为后续加工工作做好准备。

2. 制定加工工艺路线图:根据零部件的形状、尺寸和加工工艺要求,确定加工工艺路线图,包括粗加工、精加工、组装等步骤。

3. 材料准备:选择合适的材料,保证其质量和性能,确保加工出的零件达到设计要求。

4. 粗加工:根据零部件的形状和尺寸要求,进行粗加工,包括钻孔、铣削、车削等操作。

5. 热处理:根据零部件的要求,对其进行热处理,包括淬火、回火等过程,增加零件的硬度和强度。

6. 精加工:对已粗加工的零部件进行精加工,包括磨削、研磨等操作,以提高零件的尺寸精度和表面质量。

7. 表面处理:对精加工后的零部件进行表面处理,包括镀层、喷涂等操作,提高零件的耐腐蚀性和美观度。

8. 组装调试:按照设计要求,将加工好的零部件进行组装,并进行调试和检验,确保其正常运转和使用。

三、质量控制:1. 加工工艺监控:对每个加工工序进行监控,确保加工过程的准确性和稳定性。

2. 质量检验:对加工好的零部件进行质量检验,包括尺寸精度、表面质量、装配质量等方面,以保证加工质量符合标准要求。

3. 不良品处理:对发现的不良品进行分类和处理,包括重做、返工、报废等措施,以确保出厂产品的质量。

孟少农机械加工工艺手册是基于多年的经验和实践总结而成,它为农机械加工工作者提供了一套详细的操作指南。

《锻造工艺及模具设计》课程简介一、课程基本概况课程名称:锻造工艺及模具设计课内总学时:32 其中:讲课学时28;实验学时4。

学分:3课程类别:专业课课程要求:选修授课对象:机械类学生开课学期:第六学期先修课程:机械原理、机械设计、工程图学等技术基础课选用教材:锻造工艺学姚泽坤西安:西北工业大学出版社 1998.7主要教学参考书:[1] 吕炎锻造工艺学北京:机械工业出版社 1995.5[2] 张志文锻造工艺学西安:西北工业大学 1983.5主讲教师:机电工程系何忠保二、课程的性质和任务锻造工艺及模具设计是材料成型及模具专业的一门专业课。

本课程是研究金属材料体积成形原理、方法和质量控制的技术科学锻造工艺及模具设计课程中介绍的锻造工艺学是利用塑性成形原理,研究如何利用各种锻造工艺有效生产锻件的一门技术科学,实践性较强;同时也是探讨理论知识与生产实际结合的一门应用技术。

从中可以学到分析问题、解决生产实际问题的方法。

在模具制造方面,在金属材枓的选择及热处理知识的基础上,了解材料模具制造特点,能根据不同情况选用模具型腔加工新工艺。

三、课程的主要内容与基本要求1.了解锻造的概念,优势和分类,应用领域,原材料、锻前加热、锻后冷却及热处理。

2.了解自由锻加工过程中金属变形的微观与宏观的基本规律,以及自由锻工序特点、锻件分类、锻件基本工序分析和自由锻工艺规程的制定3.掌握模锻特点、应用、模锻件分类、锻件图设计、终锻型槽设计、预锻型槽设计、制坯工步选择、制坯型槽设计、模锻后续工序类别和作用。

4.了解锻造行业和CAD/CAE/CAM的现状、发展趋势和常用软件。

5.根据所学知识,对金属的流动、产品质量、产量和产品的形状和尺寸等有关因素进行相应分析,能基本制定或选择出优质、高产、低消耗的生产工艺。

聂晓东(作者单位:中国第一重型机械股份公司营销部)◎整锻主轴大截面锻件的碳当量小于百分之零点五二、抗拉强度高于平均标准时,传统的正火与回火形式的热处理技术无法满足实际的生产需求。

在此基础之上,生产单位可以通过优化热处理工艺,使用淬火+回火的加工方式,提升锻件的生产效率,保证锻件的力学性能满足生产要求,从根本上确保水轮机的使用质量。

一、整锻主轴传统锻件热处理技术的常见问题整锻主轴作为水轮机系统的重要组成部分,其实际生产、加工质量对水轮机设备的运转有着直接的影响。

为满足锻件截面尺寸、材料强度、使用期限等方面的技术要求,生产单位可以通过升级机组、优化技术工艺等方式,保证热处理后的锻件满足实际的力学性能需求,并在此基础上确保整锻主轴能够无损检测(单个缺陷、密集缺陷检测)。

1.锻件生产的技术要求。

整锻主轴的化学成分构成对力学要求较高,因此粗加工过程中的尺寸应符合使用标准。

锻件热处理技术的难点主要包括以下几点:首先,锻件的碳当量较低,对材料的强度要求较高;其次,热处理过程中,法兰的截面尺寸较于一般的锻件大;第三,纵向的试料由于位置的关系实际的冷却效果无法达到相应的要求,使得锻件的强度不足。

2.传统热处理技术的常见问题。

传统的锻件热处理技术主要使用正火与回火相结合的工艺,根据时间的变化调整温度。

在实际的生产过程中通常会出现以下问题:第一,整锻主轴的法兰截面问题。

法兰的截面尺寸较大,最大面积能够达到三千一百毫米,在进行热处理加工时,超声波检测的不合格率较高;第二,冷却处理时需要使用大量的设备,占据的场地面积较大。

整锻主轴的冷却要求较高,为保证生产的合格率,在正火吊下的空冷阶段,主轴锻件的两端需要八台风机,对锻件进行鼓风冷却处理,需要为设备预留场地;第三,正火吊下的空冷时间较长,需要三十个小时以上,延长了锻件的冷却周期。

二、优化锻件热处理工艺技术的方案设计1.淬火+回火的热处理工艺。

(1)空心锻件热处理。

整锻主轴可以划分为空心锻件与实心锻件两种类型,为进一步提升热处理的效率,减少壁厚,保证无损检测的合格率。

大锻件喷水淬火工艺优化与节能减排王四芳;解寺明;张继锋【摘要】为了研究大型铸锻件淬火冷却工艺采用恒流量喷水工艺的节能潜力,本文从低压转子大锻件入手,通过建立有限差分数值模型和计算分析,考察了喷水淬火冷却过程的温度场,并对模型进行了实验验证.在此基础上,在不影响淬火质量的前提下,根据温度场模拟结果,推荐了水量三级递减的优化工艺,之后对优化工艺进行了实验.实验结果表明:优化工艺得到的锻件温度场与恒流量工艺基本一致,而冷却水量可以节约47%,节电54%.大型铸锻件淬火冷却的梯级优化工艺在保障锻件质量和性能的基础上实现了节能节水,为冶金、重工行业的转型升级和节能减排提供了重要参考.【期刊名称】《节能技术》【年(卷),期】2014(032)003【总页数】4页(P281-284)【关键词】大型铸锻件;淬火;喷水;工艺优化;节能减排【作者】王四芳;解寺明;张继锋【作者单位】一重集团海洋工程事业部,辽宁大连116113;一重集团海洋工程事业部,辽宁大连116113;一重集团海洋工程事业部,辽宁大连116113【正文语种】中文【中图分类】TG155从上世纪90年代至今,金属热处理节能技术始终备受关注[1-3],学习借鉴国内外的金属热处理技术、发展热处理节能减排与环保技术。

近年来,我国金属热处理新工艺和新装备不断发展,热处理技术水平明显提升,产业规模不断扩大,随着我国将节能减排作为调整经济结构、转变经济增长的重要突破口[4],一些传统热处理工艺的转型升级也迫在眉睫。

淬火是将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。

淬火冷却的目的是使钢中高温相-奥氏体在冷却过程中转变成低温亚稳相-马氏体,从而提高钢的硬度、强度和韧性等力学性能。

因此,淬火冷却过程是影响淬火质量的重要环节。

喷水淬火冷却是目前应用较广的淬火冷却工艺之一[5],其优点是喷射的水流可以控制水流,更均匀,在膜状沸腾表面可以打破高温壁面上的蒸汽膜,强化冷却效果,因此,喷水冷却的应用广泛。

大型锻件的锻造技术

肖水根

【期刊名称】《洪都科技》

【年(卷),期】1991(000)004

【摘要】介绍大型锻件的锻造技术和提高大型锻件质量的工艺措施。

【总页数】3页(P21-23)

【作者】肖水根

【作者单位】无

【正文语种】中文

【中图分类】TG316

【相关文献】

1.加强技术交流提升铁路车辆锻造技术水平——“铁道车辆锻造技术研讨会”在南宁召开 [J], 刘继峰;邓彬

2.MC5D辊坯锻造技术研究 [J], 黄凤泽;王哲

3.航空钛合金锻造技术的研究进展 [J], 何忝锜;米磊;郭凯;和蓉

4.精密锻造技术的研究现状及发展趋势分析 [J], 侯立波

5.锻造技术的发展——从前8届国际塑性加工会议看锻造技术的发展 [J], 何祝斌;初冠南;张吉;王仲仁

因版权原因,仅展示原文概要,查看原文内容请购买。

加热状态下的45钢内裂纹表面迁移

孟凡莹;聂绍珉

【期刊名称】《塑性工程学报》

【年(卷),期】2010(17)3

【摘要】采用钻孔压缩法在45钢试样内部预制内裂纹,并对裂纹试样进行900℃、1000℃、1200℃加热,观察裂纹表面的组织变化。

结果表明,45钢内裂纹试样加热时,裂纹表面普遍存在铁素体晶粒形核与长大,从而使裂纹表面向裂纹中心方向迁移,裂纹表面迁移有分段现象。

原子扩散是物质补给方式,铁素体晶粒形核长大是内裂

纹表面迁移方式。

原子扩散是裂纹愈合的基本要素,为内裂纹表面迁移提供物质来源,但是铁素体晶粒形核长大能够使原子扩散速度加快,而裂纹表面无新晶粒形核长

大的裂纹愈合现象,相比之下,存在铁素体晶粒形核长大现象的裂纹愈合行为中,裂纹表面迁移更迅速。

【总页数】7页(P136-142)

【关键词】裂纹;愈合;表面迁移;扩散;形核

【作者】孟凡莹;聂绍珉

【作者单位】燕山大学机械工程学院;燕山大学

【正文语种】中文

【中图分类】TG162.83

【相关文献】

1.45钢淬火后出现表面裂纹原因分析及对策 [J], 毛喆;李亚龙;刘建悟;王洲

2.45圆钢冷拉拔后表面裂纹原因分析 [J], 钟芳华;李娟;纪仁峰;刘克明;钟凡;曾令宇

3.45钢轴类零件表面横向裂纹分析 [J], 朱文凯; 赵宜

4.不同拉伸损伤状态下45钢表面磁畴观测 [J], 张冰琦;雷经发;邬竞雄;刘涛

5.不同拉伸损伤状态下45钢表面磁畴观测 [J], 张冰琦;雷经发;邬竞雄;刘涛

因版权原因,仅展示原文概要,查看原文内容请购买。

高温高压阀体的多向模锻技术研究任运来;李明权;任杰;刘世超;聂绍珉【期刊名称】《重型机械》【年(卷),期】2015(000)005【摘要】为使火电机组阀体满足高蒸汽参数下的技术性能要求,进行了高温高压阀体的多向模锻研究.介绍了多向模锻工艺的特点,以火电机组3吋闸阀阀体的多向模锻为例,阐述了制定多向模锻工艺的原则与方法,设计了3吋闸阀阀体的多向模锻模具,采用数值计算方法,研究了多向模锻技术特有的模具动作顺序对成形载荷的影响,得到了模具动作顺序对合模力、垂直冲头压入载荷、水平冲头压入载荷以及模具温度场的影响规律.在40MN多向模锻液压机上进行了3吋闸阀阀体的多向模锻成形试验,获得了尺寸合格的锻件,按技术要求,对3吋闸阀阀体进行了力学性能与纤维流线检验,结果表明:远优于阀体技术要求的指标.【总页数】5页(P1-5)【作者】任运来;李明权;任杰;刘世超;聂绍珉【作者单位】上海电机学院,上海200240;先进锻压成形技术与科学教育部重点实验室(燕山大学),河北秦皇岛066004;中国二十二冶集团有限公司,河北唐山063030;上海电机学院,上海200240;先进锻压成形技术与科学教育部重点实验室(燕山大学),河北秦皇岛066004;先进锻压成形技术与科学教育部重点实验室(燕山大学),河北秦皇岛066004【正文语种】中文【中图分类】TG316【相关文献】1.带主法兰三通阀体的多向模锻成形方案 [J], 任运来;殷达义;任杰;曹峰华;牛龙江2.三通阀体多向模锻工艺研究 [J], 郑彬彬;董传勇;薛克敏;李琦;周结魁3.高压三通多向模锻水平冲头翘曲成因分析 [J], 徐吉生4.黄铜合金气瓶阀体多向模锻工艺初探 [J], 肖刚;朱仲琦5.水平带法兰三通阀体多向模锻工艺研究 [J], 任运来;曹峰华;任杰;牛龙江因版权原因,仅展示原文概要,查看原文内容请购买。

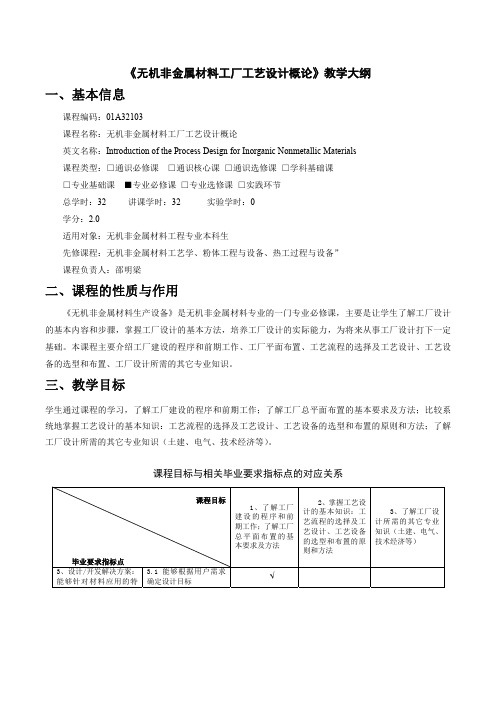

研究生课程教学大纲

课程所属类别:硕士

课程编号:2080503007

课程名称:大型锻件及其制造工艺概论

开课院系:机械学院塑性成形系任课教师:聂绍珉

先修课程:适用学科范围:

学时:24 学分:1.5

开课学期: 2 开课形式:讲授

课程目的和基本要求:(200字左右)

讲述大型锻件在国民经济、国防建设、特别是在装备制造中的作用和意义,国内外主要大锻件的生产水平。

使学生了解大型锻件的力学基础和制造工艺过程、大型锻件在制造过程各环节中存在的主要问题、大型锻件的特殊锻造方法及其力学机理、典型大锻件的锻造工艺。

要求学生对大锻件的特殊质量要求、特殊制造工艺及其存在的主要问题有基本的了解。

课程主要内容及学时分配:(1000~1500字)

第一章绪论介绍大型锻件的特点及基本概念、国内外大型锻件及主要工艺装备的发展水平、主要研究方向及课程内容。

(2学时)

第二章金属塑性加工的经典理论及现代方法应力分析;应变分析;基本方程:平衡方程、几何方程、物理方程;屈服条件及其几何表达;全量理论及增量理论;

变形力学简图;金属的塑性及其影响因素、提高塑性的工艺因素;变形抗力及其影响因素;研究金属塑性变形的现代方法。

(3学时)

第三章现代炼钢技术电弧炉炼钢的发展概况及电弧炉的结构。

碱性电炉炼钢工艺过程:炉料及其准备,熔化期,氧化期,还原期,出钢。

大锻件用钢的炉外精炼:钢包吹氩法,钢液的真空处理,炉外精炼的基本手段(LD法、LL法、TD 法、RH法、DH法)。

大锻件用钢钢包精炼的主要工艺:ASEA-SKF法及Finkl—Mohr法,LF和LFV法,VOD法,V AD法,AOD法。

钢包喷射冶金法:TN法,SL法,CAB法。

电渣重熔法—ESR。

(4学时)

第四章大型锻件用钢锭及铸锭技术大型钢锭的类型:普通钢锭,短粗型钢锭,短冒口钢锭,细长型钢锭,空心钢锭,多锥度钢锭,电渣重熔钢锭。

铸锭工艺:

铸锭中钢液发生的物理化学变化,普通铸锭法:大气环境浇注、上注法、下注法、惰性气体保护,真空铸锭法:普通真空铸锭、真空吹氩铸锭;钢锭的缺陷:偏析(偏析的种类、危害及减轻偏析的措施),非金属夹杂(种类、形成机理、存在的形态及危害、消除或改善措施),气体(种类、铸锭中气体的形成机理、钢锭中的气体分布规律、危害),孔洞(种类、形成机理、危害及预防措施)。

(3学时)

第五章大锻件的锻造热规范大锻件的加热方法。

锻件加热中产生的缺陷:氧化(发生机理及影响因素、对锻件质量的影响及减轻或消除措施),脱碳(发生机理及影响因素、减轻和消除的措施),过热(发生机理及影响因素、对锻件质量的影响、减轻和消除的措施),过烧(钢的过烧温度、发生机理、对锻件质量的影响、改善或消除措施),裂纹(温度应力引起的裂纹、组织应力引起的裂纹、残余应力引起的裂纹)。

锻造加热规范的制定及典型大锻件的加热规范。

锻造后的冷却。

冷却中常见的缺陷:裂纹(温度应力引起的缺陷、组织应力引起的缺陷、残余应力引起的缺陷),白点(影响因素、形成温度、危害),网状碳化物,石状断口。

锻后冷却规范。

(4学时)

第六章大锻件的主要锻造工序大锻件锻造的任务。

锻造比及计算方法,典型锻件的锻比。

孔洞的焊合:孔洞焊合的过程,孔洞焊合的三个条件。

锻造对大锻件组织和性能的影响。

镦粗:种类,应力和变形特点,镦粗变形时的孔洞焊合,主要质量问题,改善变形不均匀性的措施。

拔长:矩形截面坯料拔长,圆形截面坯料拔长(圆坯料平砧拔长、型砧拔长),拔长时的内部孔洞缺陷的焊合(压下量对孔洞焊合的影响、砧宽对孔洞焊合的影响、砧型对孔洞焊合的影响)。

芯棒拔长:变形特点,刚端对材料流动的影响,主要缺陷及改善措施。

冲孔;

马杠扩孔。

(4学时)

第七章大锻件的特殊锻造方法FM锻造法:FM锻造法原理,工艺参数,对FM 锻造法的发展—无横向拉应力锻造法,存在的问题。

中心压实(JTS)锻造法:工艺要点和原理,工艺参数,工艺特点,存在的问题。

WHF锻造法:概念和原理,工艺参数,工艺特点。

KD锻造法;TER锻造法;SUF锻造法;A VO锻造法;FML锻造法。

上世纪80年代特殊锻造方法的应用情况。

(2学时)

第八章典型大锻件产品的锻造工艺600MW汽轮机低压转子生产工艺:性能指标;

冶炼工艺;钢锭浇注。

锻造:加热规范,火次和锻比分配,变形工艺。

锻后热处理(第一热处理);粗加工;超声探伤;调质处理(第二热处理);最终检验。

(2学时)

课程主要教材:

自编讲义:大型锻件锻造工艺概论

主要参考文献:

1.锻造成形理论与工艺吕炎机械工业出版社

2.大型锻件材料及热处理康大韬龙门书局

撰写人:系主任(签字):主管院长(签字):

制定时间:年月日。