橡胶脚垫进货检验规范(2页)

- 格式:doc

- 大小:44.50 KB

- 文档页数:2

橡胶产品外观检验标准橡胶产品是一种常见的工业原料,广泛应用于汽车制造、机械设备、建筑材料等领域。

橡胶制品的外观质量直接影响到产品的美观度和使用寿命,因此制定和执行严格的外观检验标准对于保证产品质量至关重要。

首先,外观检验标准应包括橡胶产品的整体外观质量要求。

这包括产品表面的平整度、光洁度、色泽等方面的要求。

对于不同类型的橡胶制品,外观要求可能会有所不同,但总体来说,产品表面应该平整、无明显的凹凸、气泡、裂纹等缺陷,色泽应该均匀一致,无明显色差。

其次,外观检验标准还应包括产品边角的质量要求。

橡胶制品的边角通常是容易出现损坏和变形的地方,因此外观检验标准应该对边角的整体完整性、平直度、光滑度等方面进行要求。

边角应该没有明显的缺陷和变形,平整度和光滑度应该符合产品设计要求。

另外,外观检验标准还应包括产品表面印刷、标识的质量要求。

对于印刷标识的橡胶制品,外观检验标准应该对印刷图案的清晰度、色彩的一致性、粘附牢固度等方面进行要求。

印刷图案应该清晰可见,色彩应该饱满一致,粘附牢固度应该能够满足产品使用期限的要求。

最后,外观检验标准还应包括产品包装的外观质量要求。

橡胶制品的包装在运输和储存过程中起到保护产品的作用,因此外观检验标准应该对包装箱的完整性、平整度、标识清晰度等方面进行要求。

包装箱应该没有明显的破损和变形,标识应该清晰可见,以便于产品的识别和管理。

总的来说,橡胶产品的外观检验标准应该综合考虑产品的整体外观质量、边角质量、印刷标识质量和包装外观质量等方面的要求,以确保产品在生产、运输和使用过程中能够保持良好的外观状态,提升产品的市场竞争力和用户满意度。

制定和执行严格的外观检验标准,对于橡胶制品生产企业来说至关重要,也是保证产品质量的重要手段之一。

橡胶地垫产品执行标准本标准旨在规定橡胶地垫产品的质量要求,涵盖外观质量、尺寸偏差、耐压性能、耐疲劳性能、耐摩擦性能、抗老化性能、阻燃性能和环保性能等方面。

本标准适用于各类橡胶地垫产品的生产和检验。

一、外观质量橡胶地垫的外观质量应符合以下要求:颜色:色泽均匀,无明显色差。

花纹:花纹清晰,无明显变形、残缺或错位等现象。

厚度:厚度符合设计要求,无明显偏差。

表面平整:表面应平整光滑,无气泡、凹凸、杂质等缺陷。

检验方法:随机抽取样品进行外观检查,并使用卡尺等工具测量厚度。

二、尺寸偏差橡胶地垫的尺寸偏差应符合以下要求:长宽高:尺寸偏差应在允许范围内。

对角线:对角线偏差应在允许范围内。

检验方法:随机抽取样品,使用卡尺等工具测量长宽高和对角线等尺寸。

三、耐压性能橡胶地垫应具有较好的耐压性能,经受一定负荷的长期压力后仍能保持原有性能。

具体指标如下:静态负荷:在规定时间内,橡胶地垫应能承受一定重量的静态负荷而不会变形或损坏。

动态负荷:在规定时间内,橡胶地垫应能承受一定频率和振幅的动态负荷而不会变形或损坏。

检验方法:按照相关标准进行耐压性能测试。

四、耐疲劳性能橡胶地垫应具有较好的耐疲劳性能,能在反复载荷作用下保持原有性能。

具体指标如下:反复载荷:在规定次数的反复载荷作用下,橡胶地垫应能承受一定变形量而不损坏。

温度变化:在不同温度条件下,橡胶地垫的尺寸和性能应无明显变化。

抗老化性能:在长时间使用过程中,橡胶地垫应能保持原有性能而不易老化。

阻燃性能:橡胶地垫应具有一定的阻燃性能,确保在火灾情况下不会加速火势蔓延。

具体指标如下:燃烧时间:在规定时间内,橡胶地垫点燃后应能自熄或被外力移除后火势不再蔓延。

烟气毒性:燃烧过程中产生的烟气应无毒或低毒性,不危害人体健康。

检验方法:按照相关标准进行阻燃性能测试。

环保性能六、环保性能橡胶地垫的环保性能应符合以下要求:甲醛含量和苯等有害物质含量应符合国家相关标准要求。

检验方法:按照相关标准进行环保性能测试。

橡胶制品质量检验标准橡胶制品是一种广泛应用的材料,常用于汽车、建筑、医疗等众多行业。

为了确保橡胶制品的质量和安全性,需要对其进行一系列的检验。

本文将介绍橡胶制品质量检验的标准和规程,以提高检验的准确性和一致性。

一、外观检验外观检验是橡胶制品质量检验的首要步骤。

通过目检,我们可以判断橡胶制品外表是否平整,表面是否有脏污、气泡、杂质、裂纹等缺陷。

外观检验时,要遵循国家相关标准,例如GB/T 38906-2020《橡胶制品外观检验通则》等。

二、尺寸检验尺寸检验主要是对橡胶制品的尺寸进行测量,判断其尺寸是否符合设计要求。

常用的尺寸检验包括长度、宽度、厚度、直径等。

我们可以借助相关设备,如卷尺、游标卡尺、显微镜等进行测量。

同时,需要参考国际标准,如ASTM D3767-03《橡胶产品尺寸测量方法》等。

三、硬度检验硬度是橡胶制品的重要性能指标之一。

硬度检验的常用方法有杜氏硬度计、A型硬度计、国际硬度计等。

检验时需按照相关标准要求操作,如GB/T 2611-2013《橡胶杜氏硬度计硬度试验方法》等。

硬度的测量结果可用于判断橡胶制品的弹性、柔软性和耐磨性。

四、拉伸强度和伸长率检验拉伸强度和伸长率是评价橡胶制品拉伸性能的指标。

通过拉伸试验,可以测定橡胶制品在一定条件下的最大拉伸强度和拉伸断裂前的伸长率。

在进行拉伸试验时,要严格按照标准要求进行,如GB/T 528-2009《橡胶试验方法万能拉伸试验》等。

五、耐热性检验橡胶制品在工作过程中常常需要承受高温环境,因此其耐热性能是非常重要的。

耐热性检验可以通过热老化试验来进行。

一般采用恒温箱或热风循环箱,将橡胶制品置于一定温度下进行加热老化,然后进行性能测试。

测试项目可包括外观、硬度、拉伸强度、伸长率等。

六、耐化学性检验橡胶制品在使用过程中可能接触到各种各样的化学物质,所以对耐化学性进行检验是必要的。

常见的耐化学性检验方法包括浸泡试验、潮热介质试验等。

通过对橡胶制品在不同化学介质中的性能变化进行分析,判断其耐化学性能。

橡胶件检验标准1. 引言橡胶件广泛应用于各个行业,因其具有良好的耐磨、耐腐蚀、密封性能等特点而备受青睐。

为了确保橡胶件的质量和性能符合要求,制定和执行橡胶件检验标准是必要的。

本文档旨在明确橡胶件的检验标准,以提高产品质量和客户满意度。

2. 检验要求2.1 外观检验外观检验是橡胶件检验中的关键步骤,检验人员应仔细观察橡胶件的外观,确保无明显的划痕、气泡、变形及其他缺陷。

2.2 物理性能检验物理性能是评价橡胶件质量和性能的重要指标。

主要包括硬度、强度、拉伸性能等。

检验人员需使用相应的仪器和设备,按照标准操作程序进行检测,并记录测试结果。

2.3 尺寸检验尺寸检验是橡胶件检验中的重要环节。

检验人员应根据产品图纸或技术要求,选择合适的测量工具进行尺寸测量,并进行记录和比对。

尺寸偏差应符合标准规定的范围。

2.4 密封性检验橡胶件常用于密封件中,其密封性能直接关系到产品的使用效果。

检验人员应按照标准测试方法进行密封性能检测,如压缩变形实验、气密性测试等。

2.5 可靠性检验为了确保橡胶件在实际使用中的可靠性,应进行可靠性检验。

检验人员可采用静态载荷实验、振动实验等方法,模拟不同的工况和环境条件,评估橡胶件的可靠性指标。

3. 检验方法橡胶件的检验方法应根据具体材料和产品特性来制定。

常用的检验方法包括:硬度检验、拉伸试验、压缩变形实验、气密性测试等。

检验人员应熟悉并掌握相应的检验方法和测试设备的操作。

4. 检验记录和报告检验人员应及时记录检验过程中的关键步骤和测试结果,并生成检验报告。

检验报告应包括橡胶件的名称、规格、检验项目、检验结果等内容,并应有相关负责人的签字确认。

5. 不合格品处理在橡胶件检验过程中,如发现不合格品,应及时进行处理。

不合格品应按照相应的质量管理流程进行处置,如返工、报废、重新检验等。

6. 培训和评估为了确保检验人员具备专业的技能和知识,应进行相关培训和评估。

定期组织培训,提升检验人员的专业素养和操作技能,确保他们能够熟练掌握橡胶件检验标准及相关测试方法。

橡胶地垫检测标准

橡胶地垫通常按照以下标准进行检测:

1. 外观检测:外观应无明显损伤、划痕、变形等缺陷。

2. 尺寸检测:检测橡胶地垫的长度、宽度、厚度等尺寸是否符合要求。

3. 物理性能测试:包括硬度、拉伸强度、断裂伸长率等。

4. 耐磨性能测试:使用磨擦试验机进行测试,评估橡胶地垫在使用过程中的耐磨性。

5. 防滑性能测试:使用摩擦系数测试仪,测试橡胶地垫表面的摩擦系数,确保具有良好的防滑性能。

6. 耐温性能测试:将橡胶地垫暴露在高温环境中,测试其耐高温性能。

7. 环保性能测试:通过检测橡胶地垫中的有害物质含量,评估其环保性能。

8. 其他特殊性能测试:根据橡胶地垫的用途和特殊要求,进行相应的检测,如耐化学品性能测试、防火性能测试等。

这些标准测试旨在确保橡胶地垫具有良好的质量和性能,确保其在使用过程中的安全可靠性。

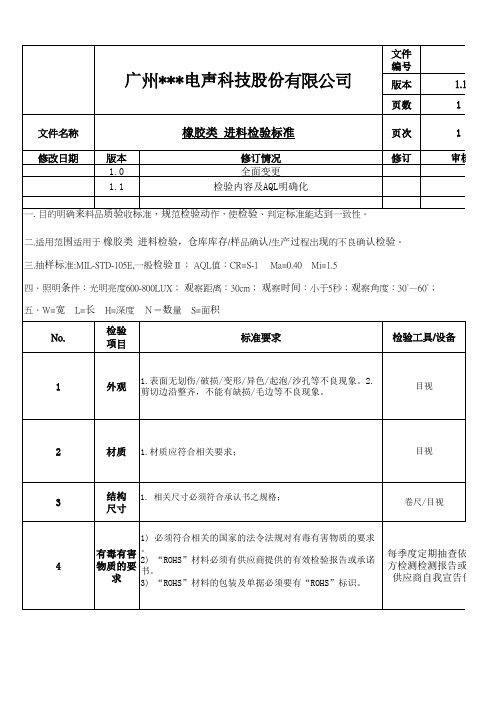

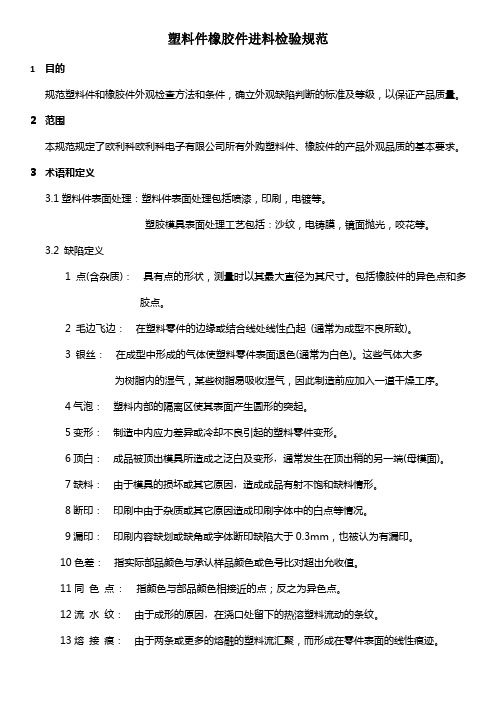

塑料件橡胶件进料检验规范1目的规范塑料件和橡胶件外观检查方法和条件,确立外观缺陷判断的标准及等级,以保证产品质量。

2范围本规范规定了欧利科欧利科电子有限公司所有外购塑料件、橡胶件的产品外观品质的基本要求。

3术语和定义3.1塑料件表面处理:塑料件表面处理包括喷漆,印刷,电镀等。

塑胶模具表面处理工艺包括:沙纹,电铸膜,镜面抛光,咬花等。

3.2 缺陷定义1 点(含杂质):具有点的形状,测量时以其最大直径为其尺寸。

包括橡胶件的异色点和多胶点。

2 毛边飞边:在塑料零件的边缘或结合线处线性凸起 (通常为成型不良所致)。

3 银丝:在成型中形成的气体使塑料零件表面退色(通常为白色)。

这些气体大多为树脂内的湿气,某些树脂易吸收湿气,因此制造前应加入一道干燥工序。

4气泡:塑料内部的隔离区使其表面产生圆形的突起。

5变形:制造中内应力差异或冷却不良引起的塑料零件变形。

6顶白:成品被顶出模具所造成之泛白及变形,通常发生在顶出稍的另一端(母模面)。

7缺料:由于模具的损坏或其它原因,造成成品有射不饱和缺料情形。

8断印:印刷中由于杂质或其它原因造成印刷字体中的白点等情况。

9漏印:印刷内容缺划或缺角或字体断印缺陷大于0.3mm,也被认为有漏印。

10色差:指实际部品颜色与承认样品颜色或色号比对超出允收值。

11同色点 : 指颜色与部品颜色相接近的点;反之为异色点。

12流水纹:由于成形的原因,在浇口处留下的热溶塑料流动的条纹。

13熔接痕:由于两条或更多的熔融的塑料流汇聚,而形成在零件表面的线性痕迹。

14装配缝隙:除了设计时规定的缝隙外,由两部组件装配造成的缝隙。

15细碎划伤:无深度的表面擦伤或痕迹 (通常为手工操作时造成)。

16硬划伤:硬物或锐器造成零件表面的深度线性伤痕 (通常为手工操作时造成)。

17凹痕缩水:零件表面出现凹陷的痕迹或尺寸小于设计尺寸 (通常为成型不良所致)。

18颜色分离:塑料生产中,流动区出现的条状或点状色痕(通常由于加入再生材料引起)。