汽车摩擦材料

- 格式:ppt

- 大小:2.94 MB

- 文档页数:13

汽车摩擦片的加工工艺汽车摩擦片是汽车刹车系统中的重要零部件,其加工工艺直接关系到摩擦片的质量和性能。

本文将从原材料选择、加工工艺和质量控制等方面介绍汽车摩擦片的加工工艺。

一、原材料选择汽车摩擦片的主要原材料是摩擦材料和基材。

摩擦材料常用的有有机摩擦材料和无机摩擦材料。

有机摩擦材料具有良好的摩擦性能和耐磨性,常用的有有机树脂、纤维素等;无机摩擦材料主要有金属、陶瓷等。

基材一般选择金属材料,如钢板或铸铁。

二、加工工艺1. 切割:根据摩擦片的尺寸要求,将原材料进行切割。

常用的切割方法有剪切、冲压和激光切割等。

2. 成型:将切割好的摩擦材料和基材经过成型工艺,使其具有所需的形状和结构。

常用的成型方法有压制、注塑和烧结等。

3. 硬化处理:为了提高摩擦片的硬度和耐磨性,需要对其进行硬化处理。

常用的硬化方法有淬火、渗碳和表面喷涂等。

4. 精加工:通过精加工工艺,对摩擦片进行修整和调整。

常用的精加工方法有磨削、车削和铣削等。

5. 表面处理:为了提高摩擦片的摩擦性能和耐腐蚀性,需要对其进行表面处理。

常用的表面处理方法有镀铬、镀锌和喷漆等。

三、质量控制汽车摩擦片的质量直接关系到汽车的行驶安全性,因此在加工过程中需要进行严格的质量控制。

主要包括以下几个方面:1. 原材料检验:对摩擦材料和基材进行化学成分和物理性能的检验,确保其符合相关标准要求。

2. 加工过程控制:在每个加工环节都需要进行严格的控制,包括尺寸、形状和表面质量等。

3. 硬度检测:对摩擦片进行硬度测试,确保其硬度达到要求,以保证刹车性能。

4. 摩擦系数测试:通过摩擦系数测试,评估摩擦片的摩擦性能,确保其符合相关标准要求。

5. 耐磨性测试:通过模拟实际使用条件下的磨损测试,评估摩擦片的耐磨性能。

6. 相关性能测试:对摩擦片的其他性能指标,如抗拉强度、冲击韧性等进行测试,确保其满足设计要求。

通过以上的加工工艺和质量控制,可以保证汽车摩擦片的质量和性能。

同时,加工过程中需要严格遵守相关的安全操作规程,确保加工过程的安全和环保。

汽车摩擦片成分汽车摩擦片是汽车制动系统中的重要组成部分,它直接影响着汽车的制动性能和安全性。

摩擦片的成分是决定其性能的关键因素之一,本文将从摩擦片的成分角度来详细介绍。

一、摩擦片的基本成分汽车摩擦片主要由以下几种基本成分组成:摩擦材料、胶合剂、填充物和金属支撑板。

1. 摩擦材料摩擦材料是摩擦片的主要成分,直接参与到制动过程中。

一般来说,摩擦材料应具有良好的摩擦性能和耐磨性,以保证制动效果和持久性能。

常见的摩擦材料有有机摩擦材料和无机摩擦材料两种。

有机摩擦材料主要由有机树脂、纤维和摩擦剂等组成,具有摩擦系数稳定、温度适应性好等特点。

常见的有机摩擦材料有非金属有机材料(如有机玻璃纤维、有机纤维素等)和金属有机材料(如金属有机复合材料等)。

无机摩擦材料主要由无机颗粒和摩擦剂等组成,具有耐高温、耐磨损等特点。

常见的无机摩擦材料有金属陶瓷材料、金属氧化物材料等。

2. 胶合剂胶合剂是将摩擦材料与金属支撑板粘结在一起的材料,其作用是提供摩擦材料与金属支撑板之间的粘结力,以确保摩擦片的整体结构稳定。

常见的胶合剂有有机胶和无机胶两种。

有机胶一般采用有机树脂作为基础材料,具有粘接性能好、耐高温等特点。

无机胶一般采用无机物质作为基础材料,具有耐高温、耐腐蚀等特点。

3. 填充物填充物主要起到填充和增强的作用,能够提高摩擦片的强度和硬度。

常见的填充物有玻璃纤维、金属纤维、金属粉末等。

玻璃纤维具有高强度、耐腐蚀等特点,能够增强摩擦材料的强度和硬度。

金属纤维和金属粉末因其导热性能好,常用于提高摩擦片的散热性能。

4. 金属支撑板金属支撑板是摩擦片的一部分,起到支撑和固定摩擦材料的作用。

常见的金属支撑板有钢板、铝板等。

二、摩擦片成分的作用和特点摩擦片的成分不同,其性能和特点也会有所差异。

1. 摩擦材料的作用和特点摩擦材料直接参与到制动过程中,其性能直接影响着制动效果和持久性能。

有机摩擦材料具有良好的摩擦性能和耐磨性,适用于一般道路行驶;无机摩擦材料具有耐高温、耐磨损等特点,适用于高速、高温制动条件。

世界刹车片的知名公司介绍及号码规律。

菲罗多公司于1897年在英格兰成立,1897年,制造出世界第一个刹车片。

1995年,世界原厂装车市场占有率近50%,产量世界第一。

FERODO-菲罗多是世界摩擦材料标准协会FMSI的发起人和主席。

菲罗多-FERODO现为美国辉门公司(FEDERAL-MOGUL)旗下品牌。

菲罗多在全世界20多个国家设为20多间独立或或合资或以发放专利许可证方式合作生产的工厂。

生产和销售的主要品牌有:FEROD…天合汽车集团(TRW Automotive) 是全球领先的汽车安全系统供应商,集团总部设在美国密歇根州利沃尼亚市,在全球25多个国家和地区拥有63,000多名员工,2005年销售额达126亿美元。

天合生产制动、转向、悬挂、乘员安全方面的高科技主、被动安全产品及系统并提供售后市场作业。

…做为日本顶级的刹车片制造厂家,阿基波罗的OEM客户包括:通用(General Motors),福特(Ford Motor Company),戴姆勒·克莱斯勒(DaimlerChrysler),本田H(Honda),丰田(Toyota),三菱(Mitsubishi),马自达(Mazda),日产(Nissan),斯巴鲁(Subaru),五十铃(Isuzu)。

实力自然无需多言。

号码规律…MK Kashiyama Corp.公司是日本著名的汽车制动系统配件生产厂商。

MK品牌在日本国内维修市场上享有最高的市场占有率,其高度可靠的制动零件在日本及全球市场上供应并受到好评。

产品编码规律:刹车片:D9024,D9051M,编码解读:第一位“D”表示DISC BRAKE,指盘式刹车片。

第二位数字表示车型,例如第二位是数字“1”,表示…1948年,汽车售后市场摩擦材料制造商成立了一个行业协会叫“世界摩擦材料标准协会”。

为汽车售后市场建立一个标准化的编码系统。

该系统涉及的产品包括汽车制动系统配件和离合器面片。

制动用有机摩擦材料的研究进展制动用有机摩擦材料是现代汽车制造中必不可少的组成部分,其对于车辆的安全性、驾驶舒适性和制动性能都有重要的影响。

随着汽车技术的不断发展,制动用有机摩擦材料的研究及其改进也愈加重要。

本文将介绍制动用有机摩擦材料的研究进展,包括材料的组成、结构和性能等方面。

一、有机摩擦材料的组成制动用有机摩擦材料主要由四部分组成,即摩擦剂、增塑剂、粘合剂和填充物。

其中,摩擦剂是有机摩擦材料的主要成分,能够产生摩擦热和磨损热,从而有效地将车速减缓并保持制动性能。

增塑剂提高了材料的柔韧性和延展性,使其能够适应不同的摩擦状态和工况。

粘合剂用于将各种成分结合在一起形成具有一定强度和韧性的板材。

填充物则用于调节材料的硬度和稳定性,其常用材料包括纤维、硬质颗粒和橡胶等。

二、有机摩擦材料的结构制动用有机摩擦材料的结构主要包括紧密排列的摩擦剂、增塑剂、粘合剂和填充物。

其中,摩擦剂主要有碳化硅、氧化铝、石墨、陶瓷等,增塑剂主要有橡胶、树脂、脂肪酸等,粘合剂主要有酚醛树脂、烷基苯胺、聚酰胺等,填充物主要有碳纤维、石墨、矽灰石等。

这些成分的结合形成了具有一定密度和硬度的板材,并通过CTE值来匹配其它零部件的导热性,以保证制动系统的正常工作。

三、有机摩擦材料的性能制动用有机摩擦材料的性能主要包括制动性能、耐磨性、稳定性和环保性等方面。

其中,制动性能是其中最为重要的性能之一,其包括制动力、制动距离、制动温度以及制动稳定性等指标。

耐磨性则是制动用有机摩擦材料的另一大特性,其能够保证材料在长时间使用后依然能够保持其制动性能。

稳定性是指材料的化学稳定性和热稳定性等方面,而环保性则是现代制动多要考虑的方面之一,其是指材料是否对环境和人类健康造成了危害。

四、有机摩擦材料的发展趋势目前,世界各国在制动用有机摩擦材料的研究和开发方面都在积极探索。

对于材料的性能进行研究,大部分的研究工作集中在材料的制动性能和耐磨性方面。

而随着环保意识的不断增强,新型环保材料的应用也成为了制动用有机摩擦材料研究的一个重要方向。

摩擦片的用途摩擦片是一种广泛应用于机械设备和工程领域的零配件,它具有优良的耐磨和耐高温性能,能够有效减少设备的摩擦和磨损,从而延长设备的使用寿命,提高设备的可靠性和稳定性。

摩擦片的用途非常广泛,主要包括以下几个方面。

首先,摩擦片广泛应用于汽车领域。

在汽车发动机中,摩擦片被用作活塞环和缸套之间的密封件,能够有效减少活塞与缸套之间的摩擦和磨损,提高发动机的工作效率和动力输出。

同时,在汽车的离合器和制动系统中,摩擦片作为摩擦材料,能够提供良好的摩擦力和传递力,使汽车能够顺利换挡和减速停车。

其次,摩擦片在船舶和航空领域也有着重要的应用。

在船舶的推进系统中,摩擦片被广泛用作离合器和制动器的摩擦材料,能够实现船舶的启停和速度调节。

同时,在航空发动机的燃烧室和涡轮叶片之间,摩擦片能够作为热隔板和气封装置,起到隔热和密封的作用,保证发动机的正常运行。

另外,摩擦片还广泛应用于工程机械和重型设备领域。

在工程机械中,摩擦片常常被用作制动器和升降系统的摩擦材料,能够实现机械设备的迅速停止和高空作业。

在重型设备中,摩擦片被用作摩擦制动器的重要组成部分,能够实现设备的安全停止和稳定工作。

此外,摩擦片还被广泛应用于电子和电气设备领域。

在电子设备中,摩擦片常用于电子继电器和开关中,能够提高继电器和开关的接触可靠性和寿命。

在电气设备中,摩擦片常用于电刷和电刷盘之间的接触传动系统,能够减少接触电阻和摩擦磨损,保证设备的正常运行。

最后,摩擦片还广泛应用于工业生产中的传动和密封系统中。

在传动系统中,摩擦片被用作轴承和传动带之间的传动媒介,能够实现动力传递和转速调节。

在密封系统中,摩擦片被用作密封垫片和密封圈的材料,能够保证液体和气体的密封性能,防止泄漏和污染。

总而言之,摩擦片是一种非常重要的机械零部件,广泛应用于各个领域的机械设备和工程中。

它能够减少设备的摩擦和磨损,延长设备的使用寿命,提高设备的可靠性和稳定性。

在汽车、船舶、航空、工程机械、重型设备、电子和电气设备等领域都有重要的应用。

刹车摩擦材料刹车摩擦材料是指用于制动系统的摩擦材料,它直接影响着汽车的刹车性能和安全性。

目前,常见的刹车摩擦材料主要包括有机材料、无机材料和半金属材料。

在选择刹车摩擦材料时,需要考虑摩擦性能、耐磨性能、热稳定性、环保性以及成本等因素。

有机材料是指以有机高分子材料为基础的刹车摩擦材料,主要包括有机树脂、纤维和填料等。

有机材料具有摩擦性能好、制动时噪音小、对刹车盘磨损小等优点,但耐热性和耐磨性相对较差。

因此,有机材料通常用于小型车辆和低速车辆的制动系统中。

无机材料是指以无机非金属材料为主要成分的刹车摩擦材料,主要包括氧化物、硼化物、碳化物等。

无机材料具有耐热性和耐磨性好的特点,适用于高速、高负荷的制动系统,如卡车、赛车等。

半金属材料是指以金属粉末为基础,添加少量有机树脂和无机材料的刹车摩擦材料。

半金属材料综合了有机材料和无机材料的优点,具有良好的摩擦性能、耐磨性能和耐热性能,适用于大多数中高档车辆的制动系统。

除了以上几种常见的刹车摩擦材料外,还有一些新型材料在研发和应用中,如陶瓷复合材料、碳纤维复合材料等。

这些新型材料具有高温稳定性好、耐磨性能好、重量轻等优点,但成本较高。

在选择刹车摩擦材料时,需要根据车辆类型、使用环境、制动性能要求等因素进行综合考虑。

同时,还需要注意刹车摩擦材料的更换周期,及时更换磨损严重的刹车摩擦材料,以确保车辆的刹车性能和安全性。

总的来说,刹车摩擦材料是制动系统中至关重要的一部分,选择合适的刹车摩擦材料对于车辆的刹车性能和安全性具有重要影响。

随着科技的发展和材料的不断创新,相信未来会有更多更优秀的刹车摩擦材料出现,为汽车制动系统的性能提升提供更多可能。

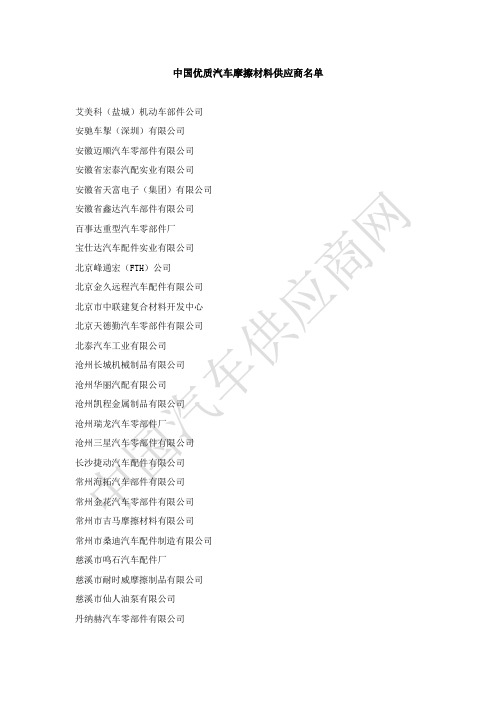

中国优质汽车摩擦材料供应商名单艾美科(盐城)机动车部件公司安驰车掣(深圳)有限公司安徽迈顺汽车零部件有限公司安徽省宏泰汽配实业有限公司安徽省天富电子(集团)有限公司安徽省鑫达汽车部件有限公司百事达重型汽车零部件厂宝仕达汽车配件实业有限公司北京峰通宏(FTH)公司北京金久远程汽车配件有限公司北京市中联建复合材料开发中心北京天德勤汽车零部件有限公司北泰汽车工业有限公司沧州长城机械制品有限公司沧州华丽汽配有限公司沧州凯程金属制品有限公司沧州瑞龙汽车零部件厂沧州三星汽车零部件有限公司长沙捷动汽车配件有限公司常州海拓汽车部件有限公司常州金花汽车零部件有限公司常州市吉马摩擦材料有限公司常州市桑迪汽车配件制造有限公司慈溪市鸣石汽车配件厂慈溪市耐时威摩擦制品有限公司慈溪市仙人油泵有限公司丹纳赫汽车零部件有限公司德州市鲁冠制动元件有限公司东安微型发动机配件总厂东风(十堰)发动机部件有限公司东风捷祥汽车减振器有限公司东风汽车传动轴苏州汽车配件公司东风汽车股份有限公司铸造分公司东莞特必克汽车零件有限公司佛山市南海三联汽车配件厂佛山市南平汽车零部件制造公司佛山市有真汽车配件厂福建大丰集团有限公司福建福通金属有限公司福建冠良汽车配件工业有限公司福建华泰汽车零部件工业有限公司福建省霞浦县华远汽车部件公司福建省霞浦县制动材料总厂杭州冠英汽车零部件有限公司杭州杭城摩擦材料有限公司杭州豪沃汽车零部件有限公司杭州华翔摩擦材料有限公司杭州佳耐汽车零部件有限公司杭州金马离合器有限公司杭州九鼎制动材料有限公司杭州科耐汽车配件有限公司杭州前进齿轮箱集团股份有限公司杭州桐庐宇鑫汽配有限公司杭州西湖摩擦材料有限公司杭州一达离合器有限公司杭州优纳摩擦材料有限公司杭州余杭飞鹰摩擦材料有限公司杭州余杭正达机械有限公司杭州约拿摩擦材料有限公司河北省河间市华夏汽车配件公司河北省河间市兴胜汽车配件厂河北省河间市亚龙汽车零部件厂河北省邢台新世泰密封有限公司河北兴浦汽车制动器有限公司河北星月制动元件有限公司衡水永信制动材料有限公司衡水众成摩擦材料有限公司湖北车博世商用车备品有限公司湖北赤壁赛飞摩擦材料有限公司湖北飞龙摩擦密封材料股份公司湖北将军摩擦材料有限公司湖北省枣阳福星摩擦材料有限公司黄石赛福摩擦材料有限公司辉门集团济南重沃汽车配件有限公司冀州安特制动有限公司建德市新安江宝生电子厂江苏安捷汽车配件有限公司江苏华裕汽车工业有限公司江苏名豪汽车零部件有限公司捷通摩擦材料(昆山)有限公司解放军6456工厂军龙公司金的汽车零部件制造有限公司金登制动器材厂金坛市江南机械有限公司金宇粉末冶金有限公司锦州金石汽车制动配件有限公司晋江粉末治金制品有限公司景县丰源制管有限公司俊加华实业有限公司昆山伟业汽车配件有限公司梁山水浒摩擦材料有限公司梁山鑫龙汽车配件有限公司辽宁众力汽配科技有限公司临安华龙摩擦材料有限公司临沂盖氏机械有限公司南通金龙摩擦材料有限公司南通万达摩擦材料有限公司南通新源特种纤维有限公司宁国飞鹰汽车零部件股份有限公司宁国冠星汽车配件有限公司盘龙摩擦材料有限公司青岛安泰禾汽车零部件有限公司青岛方冠摩擦材料有限公司泉州明侨机械配件有限公司泉州市南天汽车机械配件有限公司泉州市欣龙汽车零部件制造公司泉州双德盛交通器材有限公司日照凯捷利汽车配件有限公司日照中伟汽车配件有限公司乳山韩京摩擦材料有限公司瑞安市华驰机车部件有限公司瑞安市华德汽车零部件有限公司瑞安市圣联汽摩配有限公司瑞安市拓搏汽车部件有限公司瑞安市万铭汽摩部件有限公司瑞安市卓越汽车部件有限公司瑞利企业山东金麒麟集团有限公司山东金山汽配有限公司山东骏国汽车配件有限公司山东隆基机械股份有限公司山东隆基集团有限公司山东鲁达轿车配件股份有限公司山东诺华东方汽车配件公司山东荣邦汽配有限公司山东省梁山神力汽车配件有限公司山东双连制动材料有限公司山东新金发汽车零部件有限公司山东怡畅汽车摩擦材料有限公司山东亿好家汽车配件有限公司山西通达汽车制动材料制造公司陕西力之泉工贸有限责任公司上海安驰汽配制造有限公司上海宝典离合器有限公司上海达耐时汽车配件有限公司上海华存汽车零部件有限公司上海华化摩擦材料有限公司上海华森散热器有限公司上海华信摩擦材料有限公司上海乐嘉刹车系统有限公司上海帕锐骑汽车零配件有限公司上海市协证汽车零部件制造有限公司上海天太汽车配件有限公司上海铁狮汽车零部件有限公司上海信义恒业汽车零部件有限公司上海银皓汽配制造有限公司上海远途汽车离合器制造有限公司上海众正摩擦材料有限公司绍兴县安宙机械有限公司深圳市众佳摩擦材料有限公司沈阳市正弘汽车零部件制造有限公司十堰市白浪东风康机王离合器厂十堰双杰汽车零部件有限公司十堰中捷工贸有限公司石家庄泰明顿摩擦材料有限公司石狮万众离合器有限公司曙光制动器(苏州)有限公司台州市金桥摩擦材料有限公司台州天玺离合器有限公司台州维多离合器有限公司台州鑫鼎离合器有限公司唐山富华汽车制动材料有限公司唐山冀平摩擦材料有限公司温州亿福电子科技有限公司无锡萨克斯动力汽车部件有限公司芜湖杭万汽车零部件有限公司芜湖禾丰离合器有限公司芜湖弘裕摩擦材料有限公司芜湖鸿耀汽车工业有限公司芜湖三瑞汽车零部件有限公司芜湖市中亚汽车制动元件公司台海纳制动技术有限公司玉环县全菱汽车配件有限公司玉环县寿源机械有限公司玉环县天王离合器有限公司漳州翔隆交通器材有限公司科特汽配有限公司浙江雷牌机件有限公司浙江立兴汽车零部件制造有限公司浙江省三门县飞弛离合器厂浙江玉环瑞基汽车零部件制造公司浙江玉环通辉机械有限公司浙江远征汽摩附件有限公司郑州白云实业有限公司中国人民解放军第6456工厂中力汽车制动系统制造公司中山市赛福特汽车配件有限公司珠海格莱利汽车零部件有限公司珠海华粤离合器有限公司珠海天一机械设备有限公司珠海卓鹏汽车配件有限公司诸暨市金德利摩擦材料有限公司淄博嘉禾机械有限公司.更多请浏览中国汽车供应商网。

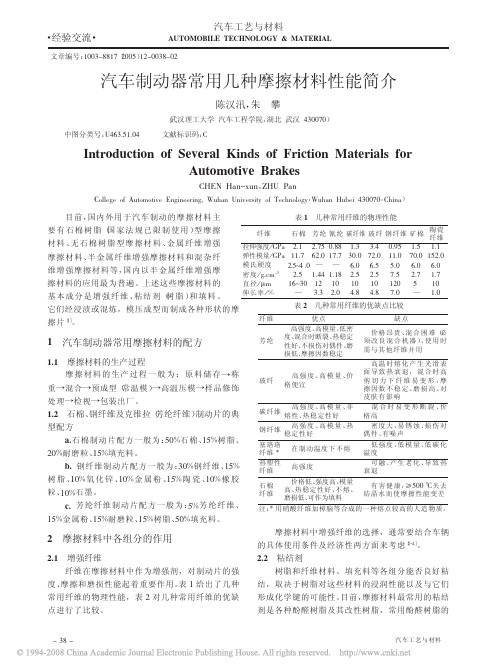

制动器常用几种摩擦材料介绍制动器是一种常见的汽车零部件,用于控制车辆的速度和停车。

制动器的核心部件是摩擦材料,它能产生摩擦力,使车轮减速并最终停止运动。

下面将介绍几种常用的制动器摩擦材料。

1.有机摩擦材料:有机摩擦材料由有机树脂、填充剂和增强剂等组成。

有机树脂起到与摩擦面接触并转化为热能的作用,填充剂用于增加材料的强度和刚度,增强剂用于提高材料的耐热性和耐磨性。

有机摩擦材料具有良好的摩擦性能、热稳定性和耐磨性,同时具备制造成本低、噪音小和环保等优点。

因此,有机摩擦材料广泛应用于制动器和离合器等摩擦传动装置中。

2.无机摩擦材料:无机摩擦材料是指由无机材料制成的摩擦材料,如金属材料和无机复合材料等。

金属材料通常由铸铁、铝合金、铜合金等制成,具有良好的导热性和抗高温性能,适用于高速和高温的制动工况。

无机复合材料由金属颗粒、陶瓷颗粒和有机树脂复合而成,具有高强度、高硬度和耐磨性等特点,适用于高负荷和高温的制动条件。

3.纤维增强复合材料:纤维增强复合材料由纤维和基体材料构成,纤维通常采用碳纤维、玻璃纤维和有机纤维等,基体材料通常采用有机树脂、金属、陶瓷等。

纤维增强复合材料具有高强度、高刚度和低密度的特点,能在高温和高速条件下保持较好的摩擦性能。

在制动器中应用纤维增强复合材料可以减轻重量、减少摩擦噪音,并且提高制动效果和制动寿命。

4.碳化硅摩擦材料:碳化硅摩擦材料是一种新型的摩擦材料,由碳化硅粉末和有机粘结剂混合而成。

碳化硅材料具有高硬度、高热导率和高耐热性,能够在高速和高温条件下保持较好的摩擦性能。

碳化硅摩擦材料广泛应用于高速列车、机车和飞机等制动系统中,具有良好的制动稳定性和寿命。

除了以上几种常用的制动器摩擦材料,还有一些其他材料也被应用于特定的制动器中,如陶瓷摩擦材料和聚合物摩擦材料等。

陶瓷摩擦材料具有高硬度和高耐磨性,适用于高速和高温的制动条件。

聚合物摩擦材料具有低噪音和低摩擦系数的特点,适用于要求低噪音和平稳制动的车辆。

汽车制动系统摩擦片材料根本知识摩擦材料一、概论摩擦材料是一种应用在动力机械上,依靠摩擦作用来执行制动和传动功能的部件材料。

它主要包括制动器衬片〔刹车片〕和离合器面片〔离合器片〕。

刹车片用于制动,离合器片用于传动。

任何机械设备及运动的各种车辆都必须要有制动或传动装置。

摩擦材料是这种制动或传动装置上的关键性部件。

它最主要的功能是通过摩擦来吸收或传递动力。

如离合器片传递动力,制动片吸收动能。

它们使机械设备及各种机动车辆能够平安可靠地工作。

所以说摩擦材料是一种应用广泛又甚关键地材料。

摩擦材料是一种高分子三元复合材料,是物理及化学复合体。

它是由高分子粘结剂〔树脂及橡胶〕、增强纤维和摩擦性能调节剂三大类组成及其它配合剂构成,经一系列生产加工而制成的制品。

摩擦材料的特点是具有良好的摩擦系数和耐磨损性能,同时具有一定的耐热性和机械强度,能满足车辆或机械的传动及制动的性能要求。

它们被广泛应用在汽车、火车、飞机、石油钻机等各类工程机械设备上。

民用品如自行车、洗衣机等作为动力的传递或制动减速用不可缺少的材料。

二、摩擦材料开展简史自世界上出现动力机械和机动车辆后,在其传动和制动机构中就使用摩擦片。

初期的摩擦片系用棉花、棉布、皮革等作为基材,如:将棉花纤维或其织品浸渍橡胶浆液后,进展加工成型制成刹车片或刹车带。

其缺点:耐热性较差,当摩擦面温度超过120℃后,棉花和棉布会逐渐焦化甚至燃烧。

随着车辆速度和载重的增加,其制动温度也相应提高,这类摩擦材料已经不能满足使用要求。

人们开场寻求耐热性好的、新的摩擦材料类型,石棉摩擦材料由此诞生。

石棉是一种天然的矿物纤维,它具有较高的耐热性和机械强度,还具有较长的纤维长度、很好的散热性,柔软性和浸渍性也很好,可以进展纺织加工制成石棉布或石棉带并浸渍粘结剂。

石棉短纤维和其布、带织品都可以作为摩擦材料的基材。

更由于其具有较低的价格〔性价比〕,所以很快就取代了棉花及棉布而成为摩擦材料中的主要基材料。

陶瓷摩擦材料

陶瓷摩擦材料是一种常见的工程材料,具有优良的耐磨性、耐高温性和化学稳

定性。

它在各种机械设备中广泛应用,如汽车制动系统、磨损件、摩擦片等。

本文将介绍陶瓷摩擦材料的特点、应用领域和发展趋势。

首先,陶瓷摩擦材料具有优异的耐磨性。

由于其硬度高、颗粒细小、晶粒结构

致密,使得陶瓷摩擦材料在摩擦过程中能够有效抵抗磨损,延长使用寿命。

其次,陶瓷摩擦材料具有良好的耐高温性。

在高温环境下,陶瓷摩擦材料不易软化、氧化或变形,能够保持稳定的摩擦性能。

此外,陶瓷摩擦材料还具有较好的化学稳定性,能够在酸碱腐蚀环境中保持稳定的性能。

陶瓷摩擦材料在汽车制动系统中得到广泛应用。

由于汽车制动系统在工作过程

中需要承受高温和高压的摩擦,传统的金属摩擦材料容易产生摩擦衰减和热衰减现象,而陶瓷摩擦材料能够有效解决这一问题,提高制动性能和使用寿命。

此外,陶瓷摩擦材料还被广泛应用于磨损件和摩擦片中,如发动机活塞环、离合器摩擦片等。

随着科学技术的不断进步,陶瓷摩擦材料也在不断发展。

未来,陶瓷摩擦材料

将更加注重环保性能和生产工艺的改进,以满足社会对高性能、低能耗、低污染的要求。

同时,随着新材料的涌现,陶瓷摩擦材料将不断拓展应用领域,为各种工程领域提供更加可靠的摩擦解决方案。

总之,陶瓷摩擦材料具有优异的耐磨性、耐高温性和化学稳定性,被广泛应用

于汽车制动系统、磨损件、摩擦片等领域。

未来,随着科学技术的不断进步,陶瓷摩擦材料将不断发展,为各种工程领域提供更加可靠的摩擦解决方案。

酚醛树脂摩擦材料说到“酚醛树脂摩擦材料”,乍一听这名字,可能很多人都觉得有点晦涩难懂,甚至觉得是不是又是什么高大上的科技东西。

其实啊,它就在咱们生活中默默地发挥着重要作用。

酚醛树脂摩擦材料这个东西,简直可以说是汽车、机械等很多设备“背后的英雄”。

你要是觉得它太专业,那我就带你慢慢走进这个神秘的小世界,保证你听了之后,一定会对它刮目相看,甚至可能会产生点“小崇拜”呢。

先来说说什么是酚醛树脂。

简单说,它是一种由酚类化合物和醛类化合物经过一系列化学反应后合成的高分子材料。

听起来是不是有点绕?其实呢,这玩意儿可比你想的耐用得多。

它耐高温,耐腐蚀,强度高,简直就是个“万金油”,用途广泛。

从家庭小电器到工业设备,都能看到它的身影。

尤其是在摩擦材料领域,它简直就是一位超级明星。

讲到摩擦材料,大家脑海里是不是立马浮现出刹车片、离合器片那些常常和摩擦打交道的零件?对啦,就是这些东西,它们天天在高温高压的环境下“拼搏”,不出问题才怪呢。

而酚醛树脂摩擦材料就是这些“拼命三郎”们的得力助手。

它的好处在于,能有效减少摩擦过程中的磨损,确保这些零件的稳定性,延长使用寿命。

这么一说,是不是有点像车主换刹车片一样,虽然不常去注意,但换了之后就会发现车子刹车更平稳,反应更灵敏了?你想啊,汽车的刹车片在开车的时候那是相当辛苦的,不停地与车轮摩擦,冒着火花还得保持足够的稳定性,不让车子失控。

想象一下,如果刹车片的材料不够好,那摩擦一多,就会过热、变形,甚至完全失去功能,岂不是“酿大祸”?可是有了酚醛树脂摩擦材料的加持,整个过程就像有了一副坚固的“护甲”,耐高温又耐磨损,大大降低了刹车系统故障的几率。

那么为什么偏偏是酚醛树脂摩擦材料呢?原因其实很简单,酚醛树脂摩擦材料耐高温,特别适合在汽车刹车片、离合器片这种需要高温高压的环境下使用。

它不容易被磨损,能长期保持良好的摩擦性能。

更重要的是,酚醛树脂摩擦材料还可以有效降低噪音和振动,开车的时候大家可能并不觉得,但你要是用过那种劣质刹车片,绝对能感受到噪音那是“山响得很”啊。

汽车摩擦片材料及摩擦系数摩擦片是汽车刹车系统中的关键部件之一,用于提供摩擦力以减速或停止车辆。

摩擦片的材料及其摩擦系数直接影响着刹车性能和安全性。

本文将介绍几种常见的汽车摩擦片材料以及它们的摩擦系数。

一、无机非金属摩擦片材料无机非金属摩擦片材料主要由无机纤维、树脂和填料组成。

这种材料具有较高的摩擦系数和热稳定性,适用于高温和高速的刹车工况。

常见的无机非金属摩擦片材料有陶瓷复合摩擦材料和无机纤维增强有机树脂材料。

1. 陶瓷复合摩擦材料陶瓷复合摩擦材料由陶瓷纤维和金属粉末以及树脂粘结剂组成。

它具有较高的摩擦系数和热稳定性,能够在高温下保持较好的刹车性能。

同时,陶瓷材料还具有较好的耐磨性和耐腐蚀性。

由于其优异的性能,陶瓷复合摩擦材料被广泛应用于高档汽车和赛车等领域。

2. 无机纤维增强有机树脂材料无机纤维增强有机树脂材料是一种新型的摩擦片材料。

它由无机纤维(如玻璃纤维、碳纤维等)和有机树脂组成,具有较高的强度和摩擦系数。

与传统的有机摩擦片材料相比,无机纤维增强有机树脂材料在高温和高速工况下具有更好的稳定性和耐磨性。

二、金属基摩擦片材料金属基摩擦片材料是以金属为基体,添加适量的摩擦剂和填料制成的。

这种材料具有较高的强度和抗热性,适用于高负荷和高温的刹车工况。

常见的金属基摩擦片材料有铸铁、铜基和铝基等。

1. 铸铁摩擦片材料铸铁摩擦片材料由铸铁基体和一定比例的摩擦剂和填料组成。

它具有较高的摩擦系数和热导率,适用于大型商用车和工程机械等重载车辆。

2. 铜基摩擦片材料铜基摩擦片材料是以铜为基体,添加适量的摩擦剂和填料制成的。

它具有较高的导热性和摩擦系数,适用于高速和高温的刹车工况。

铜基摩擦片材料被广泛应用于轻型和中型乘用车。

3. 铝基摩擦片材料铝基摩擦片材料由铝合金基体和一定比例的摩擦剂和填料组成。

它具有较低的密度和良好的散热性能,适用于高速和高温的刹车工况。

铝基摩擦片材料被广泛应用于赛车和高性能汽车等领域。

摩擦片的摩擦系数是衡量其摩擦性能的重要指标之一。

摩擦片生产工艺

摩擦片是一种用于传递力和转动力矩的机械零件,广泛应用于汽车、摩托车、工程机械等领域。

摩擦片的生产工艺是指将原材料加工成成品的整个过程,主要包括原材料准备、摩擦片制造、热处理、表面处理等环节。

首先,原材料准备是摩擦片生产的第一步。

摩擦片的主要原料是金属粉末和摩擦材料。

金属粉末通常使用铜、铁、铝等材料,摩擦材料通常使用石墨、石棉等。

原材料首先需要经过筛选和混合,确保其质量和比例满足生产要求。

接下来是摩擦片制造的环节。

制造摩擦片主要通过压制和烧结两个步骤完成。

首先,将混合好的材料放入摩擦片模具中,通过压制机将材料压制成所需的形状和尺寸。

然后,将压制好的摩擦片放入热处理炉中进行烧结。

烧结温度和时间根据材料的不同而有所差异,烧结后的摩擦片具有较高的密度和机械强度。

完成制造后的摩擦片需要进行表面处理。

表面处理的目的是增加摩擦片的摩擦性能和耐磨性。

常见的表面处理方法包括喷涂涂料、研磨和涂油。

喷涂涂料可以增加摩擦片的抗磨损能力,研磨可以提高摩擦片的平整度和光洁度,涂油可以减少摩擦时的温升和磨损。

最后,摩擦片需要进行质量检验。

质量检验的目的是确保摩擦片的性能和质量达到标准要求。

常见的质量检验方法包括外观检查、尺寸测量、摩擦系数测试等。

只有通过质量检验的摩擦片才能进行包装和出厂销售。

综上所述,摩擦片的生产工艺包括原材料准备、摩擦片制造、热处理、表面处理和质量检验等环节。

各个环节都很重要,只有在保证每个环节的质量和工艺稳定的情况下,才能生产出满足要求的摩擦片产品。

中国优质汽车摩擦材料供应商名单艾美科(盐城)机动车部件公司安驰车掣(深圳)有限公司安徽迈顺汽车零部件有限公司安徽省宏泰汽配实业有限公司安徽省天富电子(集团)有限公司安徽省鑫达汽车部件有限公司百事达重型汽车零部件厂宝仕达汽车配件实业有限公司北京峰通宏(FTH)公司北京金久远程汽车配件有限公司北京市中联建复合材料开发中心北京天德勤汽车零部件有限公司北泰汽车工业有限公司沧州长城机械制品有限公司沧州华丽汽配有限公司沧州凯程金属制品有限公司沧州瑞龙汽车零部件厂沧州三星汽车零部件有限公司长沙捷动汽车配件有限公司常州海拓汽车部件有限公司常州金花汽车零部件有限公司常州市吉马摩擦材料有限公司常州市桑迪汽车配件制造有限公司慈溪市鸣石汽车配件厂慈溪市耐时威摩擦制品有限公司慈溪市仙人油泵有限公司丹纳赫汽车零部件有限公司德州市鲁冠制动元件有限公司东安微型发动机配件总厂东风(十堰)发动机部件有限公司东风捷祥汽车减振器有限公司东风汽车传动轴苏州汽车配件公司东风汽车股份有限公司铸造分公司东莞特必克汽车零件有限公司佛山市南海三联汽车配件厂佛山市南平汽车零部件制造公司佛山市有真汽车配件厂福建大丰集团有限公司福建福通金属有限公司福建冠良汽车配件工业有限公司福建华泰汽车零部件工业有限公司福建省霞浦县华远汽车部件公司福建省霞浦县制动材料总厂杭州冠英汽车零部件有限公司杭州杭城摩擦材料有限公司杭州豪沃汽车零部件有限公司杭州华翔摩擦材料有限公司杭州佳耐汽车零部件有限公司杭州金马离合器有限公司杭州九鼎制动材料有限公司杭州科耐汽车配件有限公司杭州前进齿轮箱集团股份有限公司杭州桐庐宇鑫汽配有限公司杭州西湖摩擦材料有限公司杭州一达离合器有限公司杭州优纳摩擦材料有限公司杭州余杭飞鹰摩擦材料有限公司杭州余杭正达机械有限公司杭州约拿摩擦材料有限公司河北省河间市华夏汽车配件公司河北省河间市兴胜汽车配件厂河北省河间市亚龙汽车零部件厂河北省邢台新世泰密封有限公司河北兴浦汽车制动器有限公司河北星月制动元件有限公司衡水永信制动材料有限公司衡水众成摩擦材料有限公司湖北车博世商用车备品有限公司湖北赤壁赛飞摩擦材料有限公司湖北飞龙摩擦密封材料股份公司湖北将军摩擦材料有限公司湖北省枣阳福星摩擦材料有限公司黄石赛福摩擦材料有限公司辉门集团济南重沃汽车配件有限公司冀州安特制动有限公司建德市新安江宝生电子厂江苏安捷汽车配件有限公司江苏华裕汽车工业有限公司江苏名豪汽车零部件有限公司捷通摩擦材料(昆山)有限公司解放军6456工厂军龙公司金的汽车零部件制造有限公司金登制动器材厂金坛市江南机械有限公司金宇粉末冶金有限公司锦州金石汽车制动配件有限公司晋江粉末治金制品有限公司景县丰源制管有限公司俊加华实业有限公司昆山伟业汽车配件有限公司梁山水浒摩擦材料有限公司梁山鑫龙汽车配件有限公司辽宁众力汽配科技有限公司临安华龙摩擦材料有限公司临沂盖氏机械有限公司南通金龙摩擦材料有限公司南通万达摩擦材料有限公司南通新源特种纤维有限公司宁国飞鹰汽车零部件股份有限公司宁国冠星汽车配件有限公司盘龙摩擦材料有限公司青岛安泰禾汽车零部件有限公司青岛方冠摩擦材料有限公司泉州明侨机械配件有限公司泉州市南天汽车机械配件有限公司泉州市欣龙汽车零部件制造公司泉州双德盛交通器材有限公司日照凯捷利汽车配件有限公司日照中伟汽车配件有限公司乳山韩京摩擦材料有限公司瑞安市华驰机车部件有限公司瑞安市华德汽车零部件有限公司瑞安市圣联汽摩配有限公司瑞安市拓搏汽车部件有限公司瑞安市万铭汽摩部件有限公司瑞安市卓越汽车部件有限公司瑞利企业山东金麒麟集团有限公司山东金山汽配有限公司山东骏国汽车配件有限公司山东隆基机械股份有限公司山东隆基集团有限公司山东鲁达轿车配件股份有限公司山东诺华东方汽车配件公司山东荣邦汽配有限公司山东省梁山神力汽车配件有限公司山东双连制动材料有限公司山东新金发汽车零部件有限公司山东怡畅汽车摩擦材料有限公司山东亿好家汽车配件有限公司山西通达汽车制动材料制造公司陕西力之泉工贸有限责任公司上海安驰汽配制造有限公司上海宝典离合器有限公司上海达耐时汽车配件有限公司上海华存汽车零部件有限公司上海华化摩擦材料有限公司上海华森散热器有限公司上海华信摩擦材料有限公司上海乐嘉刹车系统有限公司上海帕锐骑汽车零配件有限公司上海市协证汽车零部件制造有限公司上海天太汽车配件有限公司上海铁狮汽车零部件有限公司上海信义恒业汽车零部件有限公司上海银皓汽配制造有限公司上海远途汽车离合器制造有限公司上海众正摩擦材料有限公司绍兴县安宙机械有限公司深圳市众佳摩擦材料有限公司沈阳市正弘汽车零部件制造有限公司十堰市白浪东风康机王离合器厂十堰双杰汽车零部件有限公司十堰中捷工贸有限公司石家庄泰明顿摩擦材料有限公司石狮万众离合器有限公司曙光制动器(苏州)有限公司台州市金桥摩擦材料有限公司台州天玺离合器有限公司台州维多离合器有限公司台州鑫鼎离合器有限公司唐山富华汽车制动材料有限公司唐山冀平摩擦材料有限公司温州亿福电子科技有限公司无锡萨克斯动力汽车部件有限公司芜湖杭万汽车零部件有限公司芜湖禾丰离合器有限公司芜湖弘裕摩擦材料有限公司芜湖鸿耀汽车工业有限公司芜湖三瑞汽车零部件有限公司芜湖市中亚汽车制动元件公司台海纳制动技术有限公司玉环县全菱汽车配件有限公司玉环县寿源机械有限公司玉环县天王离合器有限公司漳州翔隆交通器材有限公司科特汽配有限公司浙江雷牌机件有限公司浙江立兴汽车零部件制造有限公司浙江省三门县飞弛离合器厂浙江玉环瑞基汽车零部件制造公司浙江玉环通辉机械有限公司浙江远征汽摩附件有限公司郑州白云实业有限公司中国人民解放军第6456工厂中力汽车制动系统制造公司中山市赛福特汽车配件有限公司珠海格莱利汽车零部件有限公司珠海华粤离合器有限公司珠海天一机械设备有限公司珠海卓鹏汽车配件有限公司诸暨市金德利摩擦材料有限公司淄博嘉禾机械有限公司.更多请浏览中国汽车供应商网。

摩擦材料分类

摩擦材料是指用于制造摩擦部件的材料,通常用于制造摩擦副(如刹车、离合器、变速器等)。

根据不同的使用环境和要求,摩擦

材料可以分为以下几类:

1. 有机摩擦材料

有机摩擦材料主要由有机高分子材料制成,如酚醛树脂、聚苯乙烯、聚酰亚胺等。

这种材料具有摩擦系数稳定、噪音小、制造工艺简单等优点,但其摩擦性能受温度、湿度等环境因素影响较大,因此适用于一些较为温和的使用环境,如汽车刹车片、摩托车离合器等。

2. 金属摩擦材料

金属摩擦材料主要由金属及其合金制成,如铸铁、铜、钢等。

这种材料具有热稳定性好、寿命长等特点,适用于高温、高压等恶劣环境下的应用,如飞机制动系统、高速列车制动系统等。

3. 复合摩擦材料

复合摩擦材料是指将有机高分子材料、金属等多种材料组合使用,以取长补短,达到更好的摩擦性能。

这种材料具有摩擦系数高、磨损率低、使用寿命长等特点,适用于高负荷、高速度等严苛环境下的使用,如飞机襟翼、导弹制动系统等。

4. 陶瓷摩擦材料

陶瓷摩擦材料主要由氧化铝、碳化硅等材料制成,具有硬度高、抗磨损性能好等特点,适用于高速度、高温度、高压力等极端环境下的使用,如高速列车制动系统、摩托车刹车片等。

总之,不同种类的摩擦材料各有千秋,应根据实际使用环境和要求进行选择。

摩擦材料分类

摩擦材料是一种常见的工业材料,广泛应用于各种机械设备和制造工

艺中,主要用于摩擦制动、摩擦传动、密封和导向等方面。

根据其基

础材料的不同,摩擦材料可以分为多种类型,下面就让我们来了解一下。

一、金属基摩擦材料

金属基摩擦材料主要是由金属和其他添加剂组成的合金材料,具有良

好的机械性能和抗磨损性能。

其高温、高压下的性能表现优异,常被

用于高速运转的轴承、摩擦片、齿轮等零部件上。

二、非金属基复合摩擦材料

非金属基复合摩擦材料主要是由树脂、陶瓷、纤维、填料等多种材料

组成的复合材料。

其重量轻、摩擦噪音小、耐高温、抗磨损性好等特

点广泛应用于汽车制动、摩托车离合器等领域。

三、无机非金属基摩擦材料

无机非金属基摩擦材料主要由陶瓷、玻璃和其它无机非金属材料制成。

其机械强度和硬度高,可以在恶劣的环境下使用,常被用于摩托车刹

车片、磁盘刹车、高速动力机械等领域。

四、有机非金属基摩擦材料

有机非金属基摩擦材料主要由有机聚合物、填料和其它添加剂组成。

这类材料具有密度低、重量轻、耐磨损、低噪音等特点,广泛应用于制动系统、离合器、摩擦片等领域。

总之,摩擦材料因为其不同的基础材料而产生的种类繁多,使用的领域也不尽相同。

在选择和使用摩擦材料时,需要根据不同的使用环境和要求,选取适合的材料,并且严格按照使用说明进行使用,以保证机器或设备的正常运行。