LDS-镭雕天线工艺-培训资料

- 格式:pdf

- 大小:1.77 MB

- 文档页数:12

材料人必看:LDS 工艺全解LDS 工艺发展至今已经比较稳定成熟了,相对其它传统工艺,LDS 具有 成品体积小,制程简化,研发制造时间短,制程稳定。

环保,精确度高等技术优势。

目前已经广泛应用于智能手机天线、笔记本电脑天线,医疗设备传感器、汽车设备传感器、电子电气 等产品中。

首先,LDS 到底是什么?LDS-激光直接成型技术,是指利用数控激光直接把电路图案转移到模塑塑料原件表面上,利用立体工件的三维表面形成电路互通结构的技术。

LDS 材料是一种内含有机金属复合物的改性塑料,经过激光照射后,使有机金属复合物释放出粒子。

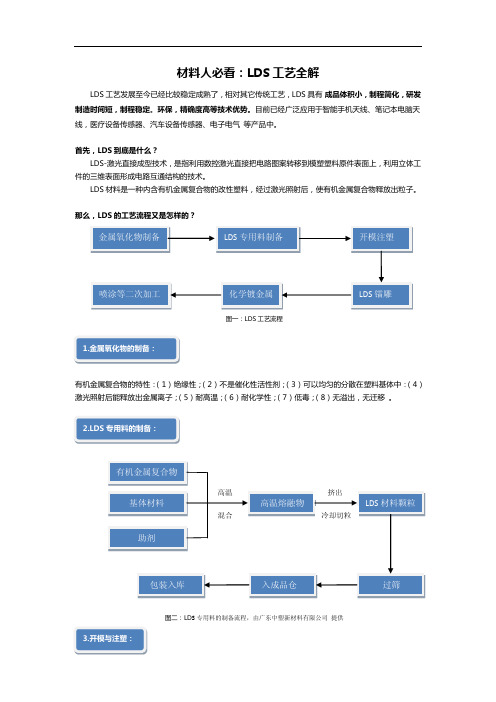

那么,LDS 的工艺流程又是怎样的?)图二:LD S 专用料的制备流程,由广东中塑新材料有限公司 提供模厂根据终端客户的需求和LDS专用料的要求开模和注塑。

(1)开模注塑工艺设计可能会给LDS过程中带来的影响①镭射区域不能设计垂直面,要适当的设计斜坡,斜坡与垂直线的角度应大于等于30°以上。

(如图三)图三:镭射区域设计斜坡与垂直线30°以上②镭射区应尽量避开分模线,以免后续给镭射工艺带来断线的致命影响。

③分模线的高度上限不能超过0.05mm。

④导通孔应该设计为锥角,锥角角度应为大于等于60°的角度,导通孔的最小直径应为0.2mm,孔边可倒半径为0.15mm的圆角。

(图四)⑤塑胶素材表面不应做抛光处理,粗糙度为Rz5-10um,符合LDS制程要求。

⑥塑胶成品素材尺寸公差要求不能超过0.02mm平整度一致度要求要高.图四如按照客户需求,提供中塑新材料有限公司的PC基材,型号为7015-LMT的白色LDS材料。

需要注塑成型前材料在120℃的温度下,烘烤4-5个小时来确保材料干燥充分,也更能保证注塑成型的顺利进行。

模温控制在100-120℃,注塑温度控制在250-310℃的范围内。

注意在注塑成型过程中,不可添加水口料。

注塑成型后的素材到镭雕线完成镭雕过程;图五:LDS材料镭雕,化镀示意图(1)导电线路设计须知①尽可能的将线路设计在同一个面,曲面平面不受限制,拿一个长方体素材来说,拐角相连的线路非常影响LDS生产效率,若能改为在两条对边上就可以提高生产效率,尤其是较大机壳。

lds天线喷涂工艺流程

LDS(Laser Direct Structuring)天线喷涂工艺流程如下:

1. 材料准备:准备好喷涂材料,通常是含有导电粒子的聚

合物材料,以及其他必要的溶剂和助剂。

2. 天线设计:根据需求设计好天线的形状和结构,确定天

线的位置和尺寸。

3. 去除不需要喷涂的区域:使用激光加工或其他方法,将

不需要喷涂的区域进行去除或覆盖,以保证喷涂的部分与

其他部分分离。

4. 喷涂准备:将喷涂材料搅拌均匀,确保其中的导电粒子

均匀分布。

5. 喷涂:使用喷枪将涂料均匀喷涂在产品的表面上,覆盖整个天线的区域。

6. 干燥和固化:将喷涂后的产品置于恰当的环境中,进行干燥和固化处理,以确保涂料能够牢固附着在产品表面,并形成导电层。

7. 测试和调整:对喷涂后的天线进行测试,确保其具有预期的导电性能和天线参数,如频率响应和增益。

8. 制作产品:将喷涂好的天线和其他组件进行组装,制作成最终的产品。

需要注意的是,以上流程仅供参考,实际操作中可能会根据具体需求和情况进行调整和改变。

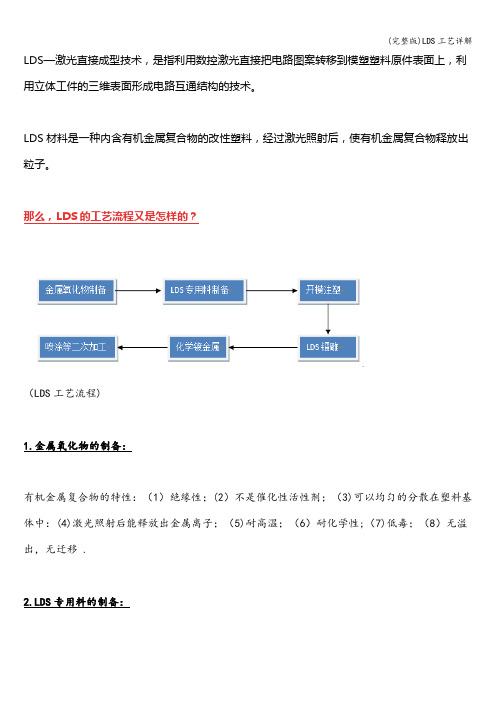

LDS—激光直接成型技术,是指利用数控激光直接把电路图案转移到模塑塑料原件表面上,利用立体工件的三维表面形成电路互通结构的技术。

LDS材料是一种内含有机金属复合物的改性塑料,经过激光照射后,使有机金属复合物释放出粒子。

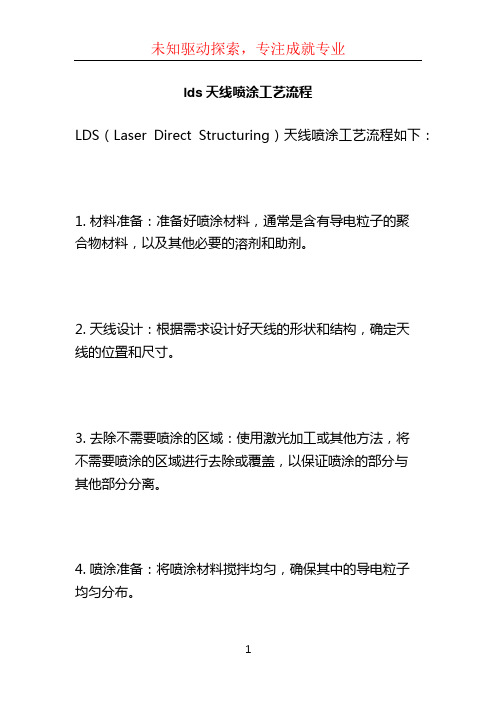

那么,LDS的工艺流程又是怎样的?(LDS工艺流程)1.金属氧化物的制备:有机金属复合物的特性:(1)绝缘性;(2)不是催化性活性剂;(3)可以均匀的分散在塑料基体中:(4)激光照射后能释放出金属离子;(5)耐高温;(6)耐化学性;(7)低毒;(8)无溢出,无迁移 .2.LDS专用料的制备:(LDS专用料的制备流程)3.开模与注塑:模厂根据终端客户的需求和LDS专用料的要求开模和注塑。

①镭射区域不能设计垂直面,要适当的设计斜坡,斜坡与垂直线的角度应大于等于30°以上。

(镭射区域设计斜坡与垂直线30°以上)②镭射区应尽量避开分模线,以免后续给镭射工艺带来断线的致命影响。

③分模线的高度上限不能超过0.05mm。

④导通孔应该设计为锥角,锥角角度应为大于等于60°的角度,导通孔的最小直径应为0.2mm,孔边可倒半径为0.15mm的圆角.⑤塑胶素材表面不应做抛光处理,粗糙度为Rz5-10um,符合LDS制程要求.⑥塑胶成品素材尺寸公差要求不能超过0.02mm平整度一致度要求要高.4。

LDS镭雕:注塑成型后的素材到镭雕线完成镭雕过程;(LDS材料镭雕,化镀示意图)(1)导电线路设计须知①尽可能的将线路设计在同一个面,曲面平面不受限制,拿一个长方体素材来说,拐角相连的线路非常影响LDS生产效率,若能改为在两条对边上就可以提高生产效率,尤其是较大机壳.②镭射线路最细可设计为0.2mm左右。

③线路之间的间距最小0。

5mm左右,防止后续化镀过程中产生溢镀而造成线路短路。

④线路边到塑胶壳边的距离为最小0.1mm左右。

⑤线路边到塑胶壳墙体边的距离为1—2mm左右,(防止镭射过程中因金属粉尘溅到壁上而产生溢镀)。

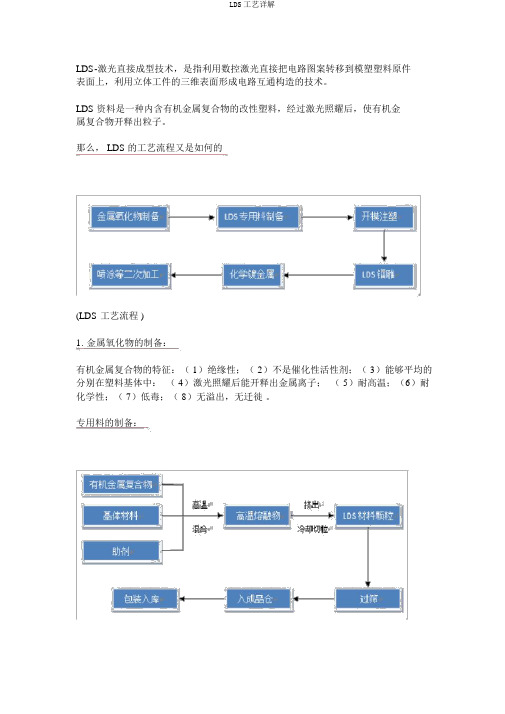

LDS-激光直接成型技术,是指利用数控激光直接把电路图案转移到模塑塑料原件表面上,利用立体工件的三维表面形成电路互通构造的技术。

LDS资料是一种内含有机金属复合物的改性塑料,经过激光照耀后,使有机金属复合物开释出粒子。

那么, LDS的工艺流程又是如何的(LDS 工艺流程 )1.金属氧化物的制备:有机金属复合物的特征:( 1)绝缘性;( 2)不是催化性活性剂;( 3)能够平均的分别在塑料基体中:( 4)激光照耀后能开释出金属离子;( 5)耐高温;(6)耐化学性;( 7)低毒;( 8)无溢出,无迁徙。

专用料的制备:(LDS 专用料的制备流程 )3.开模与注塑:模厂依据终端客户的需乞降LDS专用料的要求开模和注塑。

①镭射地区不可以设计垂直面,要适合的设计斜坡,斜坡与垂直线的角度应大于等于 30°以上。

( 镭射地区设计斜坡与垂直线30°以上 )②镭射区应尽量避开分模线,免得后续给镭射工艺带来断线的致命影响。

③分模线的高度上限不可以超出。

④导通孔应当设计为锥角,锥角角度应为大于等于60°的角度,导通孔的最小直径应为,孔边可倒半径为的圆角。

⑤塑胶素材表面不该做抛光办理,粗拙度为Rz5-10um,切合 LDS制程要求。

⑥塑胶成品素材尺寸公差要求不可以超出平坦度一致度要求要高.镭雕:注塑成型后的素材到镭雕线达成镭雕过程;(LDS 资料镭雕,化镀表示图 )( 1)导电线路设计须知①尽可能的将线路设计在同一个面,曲面平面不受限制,拿一个长方体素材来说,拐角相连的线路特别影响 LDS生产效率,若能改为在两条对边上就能够提升生产效率,特别是较大机壳。

②镭射线路最细可设计为左右。

③线路之间的间距最小左右,防备后续化镀过程中产生溢镀而造成线路短路。

④线路边到塑胶壳边的距离为最小左右。

⑤线路边到塑胶壳墙体边的距离为1-2mm左右,(防备镭射过程中因金属粉尘溅到壁上而产生溢镀)。

⑥平展面相对曲面镭射可能会给化镀厚度及粘附力带来不一样的影响,平展面镭射成效比曲面成效好。

镭雕机操作员的培训资料一、镭雕机原理;二、镭雕机的组成;三、镭雕机的在工作时的定位;四、字符的调整;五、产品的效果及参数的的调配;六、镭雕机的日常保养与维护;七、镭雕机的异常事故的临时处理;八、光源的调试;九、激光的对焦方法一、镭雕机的原理:1、主要光源为氩光灯,氩光灯发射出来的光子以一种光波形式传送,在以光的反射定律来来配合完成工作2、通过电脑V9打标软件来控制此发射光子的轨迹,在此轨迹留下来的效果则为我们需要的效果如图所示:二、镭雕机的组成1、镭雕机主要分为三大部分:镭雕主机、激光机和制冷机;2、镭雕主机主要由Q频率箱,电源机箱、制冷机箱、电脑组成;3、激光机主要是激光的光源发射,其包含:氩光光源、激光输出管道、前后调光阀、中心调光阀、x、y振镜小片、镜头、对焦器、工作平台、机台;4、制冷机主要有水泵,水箱,制冷器,组成。

三、镭雕机工作时候的定位;1、首先必须了解产品的机型:共十二款机型;2、了解文版:我们刚才常有的文版就三种;英文版、韩文版、大易中文版三大文版;3、把机型以中心固定在工作平台上,确保键帽边缘与中心固定杆边缘一定要平行。

4、用软件打开已经做好了的字符,导出PLT格式(注:导出时候要在弹出的对话框里面选择“仅有选择区域”)。

第一次打开此文件的时要在“页面”框里面选择绘图仪单位:输入406之后,在按确认。

5、在桌面打开星辰激光软件“V9”,然后找到刚才输出的那个文件输入到V9软件内,在点启动电源开关,待电源开关现实启动后,上面会出现,水流正常,温度正常时,就说明可以开始下一步工作了。

6、点击右上角那个人字型图标,出现电流,Q频率等标识的下拉菜单,后点击OK,回到原来这个V9界面,在把右上角那个绿色图标点击一下,成红色的(或者直接按F9),就说明全部准备好了,可以随时进入打标工作了,7、按下空格键(回车键或者脚踏开关)都可以开始打标,要全自动的话就直接按F12,待打完一个产品后进入下一程序;下面以KB-7002英文版为实例:四、字符的调整1、接上打完的那个产品,在次产品上找个参照点,在对照此参照点与图纸或者样品上的具体位置的偏差按照1:8的比例去试调如:Q与实际尺寸相差X=5mm、Y=6mm。