420th燃煤锅炉煤泥混烧燃烧特性研究

- 格式:pdf

- 大小:433.95 KB

- 文档页数:7

探讨煤泥、褐煤掺配燃烧具体问题与提升对策摘要:在我国煤炭供应紧张、煤质下降的严峻形势下,煤炭市场的变动和燃煤掺烧现象日趋严重,许多国家的火力发电厂都放弃了只使用一种煤种,而采用两种或两种以上的煤种进行混合,以提高锅炉效率。

通过对煤泥和褐煤的合理配比进行精确的计量和合理的调节,能够满足电厂锅炉的正常运行煤种的设计要求,并能获得较好的经济效益。

现在国内各行各业最缺的就是能源,许多好的项目都是以能源为基础的,现在国内的许多工业都在追求各种能源的合理利用,开发各种能源。

因此,提高热能的转换效率,对于我们国家的工业和社会的发展都有很大的帮助。

本文着重阐述了煤泥和褐煤掺烧技术的优越性和改善其燃烧效果的途径。

关键词:煤泥;褐煤;提高速率前言:中国常规能源有着富煤缺油少气的能源资源特点,因此决定了煤炭在我国能源结构中的主导地位,目前我国已成为世界第一大煤炭消费大国。

我国经济高速发展,工业化和城市化不断提高,对电力的需求逐年增加,使得电力工业在国民经济中的地位更加突显。

我国电力工业的主体是火力发电。

在能源消耗和电力需求快速增长的形势下,伴随电力市场化改革和煤炭市场化改革,火电厂节约和优化配置火电生产资源要素,燃用非设计煤种和采用配煤成为必然。

1. 煤泥、褐煤的优势1.1关于煤泥,褐煤的介绍煤泥是一种由煤粉水分所构成的半固态物质。

其特性差异很大,使用范围也很大,品种繁多,应用范围也很广。

基本类别:炼焦煤选厂用的浮选尾煤;煤与水的混合产物;煤矿排泄物中的煤泥,矸石山的浇水冲出的煤泥。

煤泥因其水分高、粘性高、持水性高、灰分高、热值低等特性,难以在实际生产中得到推广,长期以来一直受到电力使用者的排斥,而以民用地销售为主。

改革开放后,我国煤炭加工的深度和广度迅速发展,煤泥的产量有了显著提高,煤泥的干燥利用也有了进一步的发展。

煤泥是火力发电厂的重要原料,在提高燃油利用率、降低成本、增加经济效益的同时,其地位得到了显著改善。

褐煤,也叫木炭,是矿物中煤化度最低的一种浅褐色,无光泽的劣质煤,夹在泥炭和焦油之间。

440t/h CFB锅炉掺烧煤泥对各系统的影响及应对措施李明明(凯迪电力河南蓝光环保发电叶县分公司,河南叶县 467200)摘要:440t/h循环流化床锅炉在实际掺烧煤泥生产活动中,由于煤泥粘度大、粒度细、热值低等特性,对锅炉给煤系统、排渣系统、燃烧系统的稳定运行产生了较大影响,通过对煤仓积煤、床温降低、床压波动、排渣冒灰等问题进行分析,提出相应解决措施。

关键词:循环流化床;煤泥;积煤;措施The influence of each system and improvement measures for blending coal slime in a 440t/h CFB boilerLI MingmingAbstract:440t/t CFB boiler in actual mud mixed with coal production activities,as the slime viscosity、fine granularity、low calorific value characteristics,had a greater impact to the stable operation of the coal boiler system, slag systems, combustion systems,through the coal bunker plot, bed temperature decreases, the bed pressure fluctuations, ash slagging issues such as risk analysis,p ut s forward the measures to solve these problems.Keywords:circulating fluidized bed;coal slime;integrated coal;measure1 前言河南蓝光环保发电叶县分公司#1、2锅炉分别为哈尔滨锅炉厂与杭州锅炉厂制造的单炉膛一次再热、平衡通风、固态排渣,超高压参数循环流化床,自然循环汽包炉。

混煤燃烧特性试验研究的开题报告【摘要】混煤燃烧是指将两种或多种不同种类的煤混合燃烧,其燃烧特性与单一种煤的燃烧特性具有明显的差异。

本文通过对混煤燃烧特性试验进行研究,旨在探究混煤燃烧的机理及其对环境的影响,并为相关工程应用提供依据。

【关键词】混煤燃烧;燃烧特性;污染物排放;环境影响一、研究背景及意义混煤燃烧是指将不同种类的煤混合燃烧,其燃烧特性与单一种煤的燃烧特性具有明显的差异。

由于混煤燃烧使得热值不稳定、挥发分和灰分的含量不同,导致燃烧过程中温度分布、氧气流量、燃料分布等参数难以控制,使得混煤燃烧的环境影响和排放物变化值得研究。

随着工业化进程的加速和能源问题的日益突出,混煤燃烧成为一种广泛存在的燃烧形式。

混煤燃烧的研究,可以为燃烧工程提供科学的方法和技术支持,从而更好地实现能源的高效利用。

此外,混煤燃烧排放的污染物也对环境带来一定的影响,因此对混煤燃烧的污染物排放及处理方法的研究,将有助于环境保护和可持续发展。

二、研究内容和方法本研究将对混煤燃烧的燃烧特性进行深入探究。

具体来说,研究工作主要包括以下几个方面:1. 混煤燃烧的基本情况分析:通过对国内外相关文献的综述,了解混煤燃烧的研究现状、发展趋势和存在问题,为后续实验研究提供依据。

2. 混煤燃烧的燃烧特性试验:选取不同比例的煤粉进行混合燃烧试验,测定燃烧过程中温度、烟气成分、排放物等指标,并对不同混煤比例的燃烧过程进行对比分析。

3. 混煤燃烧的影响因素分析:通过对实验数据的统计和分析,确定影响混煤燃烧燃烧特性的因素,并提出相应的控制策略。

4. 混煤燃烧的环境影响评价:通过测量混煤燃烧排放物质的成分、浓度等指标,对其环境影响进行评价,并提出相应的治理方案。

三、预期成果及其应用价值本研究拟通过对混煤燃烧特性试验的系统研究,探究混煤燃烧的机理及其对环境的影响,预计将取得以下成果:1. 混煤燃烧特性试验数据的积累,为混煤燃烧的控制及优化提供科学的理论基础和技术支持。

广西xxxx电厂技术方案420t/h锅炉不同负荷不同配煤比例掺烧试验编写:审核:批准:2012年6月5日一、试验目的通过不同负荷下不同配煤比例的锅炉掺烧试验,结合锅炉、电除尘、捞渣机运行工况及锅炉效率、厂用电率、供电煤耗等指标的对比分析,找出在机组安全稳定的前提下,符合我厂锅炉燃烧的最佳掺配煤种及掺配比例、提高机组在不同负荷下燃用不同煤种的经济性、降低供电煤耗率的掺配煤指导方案。

二、试验方案(一)试验指挥小组负责试验方案的审核,指挥试验工作过程。

指挥小组组成如下:总指挥:成员:其中发电部管理人员为试验协调人员。

(二)各有关部门、岗位职责1、发电部:负责编制掺烧试验方案,组织有关人员研讨掺烧试验的技术问题,协调和督促各部门按照既定方案进行掺烧试验,试验过程中给予运行人员技术上的支持,试验结束后提交掺烧试验报告。

2、运行专责:负责掺烧试验的现场技术指导工作,向有关运行人员详细介绍试验方案,进行技术交底,组织运行人员展开事故预想并讨论防范措施,以保证试验过程发生异常时能够及时正确处理;成立热效率试验小组,锅炉运行专责负责按指挥小组的要求进行掺烧期间的热效率试验。

3、值长:值长(副值长)全面负责试验期间运行各岗位工作的指挥和协调。

4、输煤运行:按照指挥小组确定的掺烧方式,将港口煤、半烟煤与本地褐煤掺混均匀后输送到#1、2炉各原煤仓。

5、锅炉运行:按试验方案在试验指挥小组的技术指导和当班值长的统一指挥下,负责锅炉运行的操作和监视,尽可能保证试验期间机组安全经济运行,并记录掺烧试验期间锅炉运行相关参数如下表。

附:锅炉掺烧试验记录表。

6、化验运行:根据试验指挥小组的要求负责对入炉煤、飞灰、灰渣进行采样分析,原煤取样处应在给煤机入口的原煤取样口上,具体取样方式见(入炉煤、飞灰、灰渣取样方法);及时将试验结果汇报试验指挥小组。

7、维修部:加强设备的维护检修工作,从硬件上保证试验期间机组正常运行。

(三)试验前提输煤皮带中部采样装置调校正常,所采煤样化验结果能真实反映入炉煤的热值。

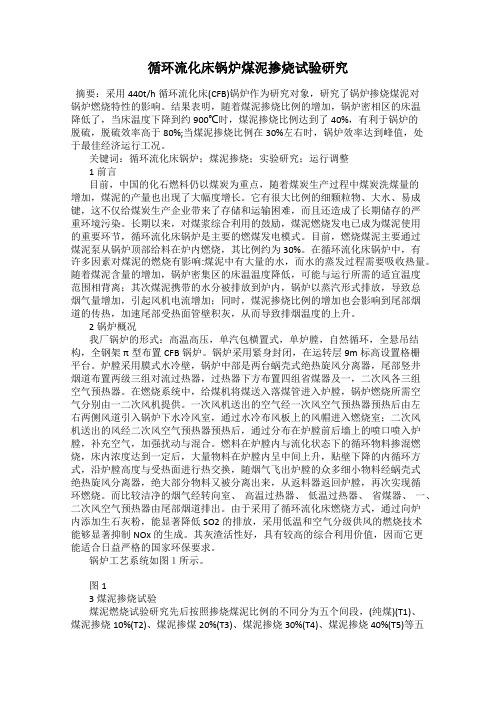

循环流化床锅炉煤泥掺烧试验研究摘要:采用440t/h循环流化床(CFB)锅炉作为研究对象,研究了锅炉掺烧煤泥对锅炉燃烧特性的影响。

结果表明,随着煤泥掺烧比例的增加,锅炉密相区的床温降低了,当床温度下降到约900℃时,煤泥掺烧比例达到了40%,有利于锅炉的脱硫,脱硫效率高于80%;当煤泥掺烧比例在30%左右时,锅炉效率达到峰值,处于最佳经济运行工况。

关键词:循环流化床锅炉;煤泥掺烧;实验研究;运行调整1前言目前,中国的化石燃料仍以煤炭为重点,随着煤炭生产过程中煤炭洗煤量的增加,煤泥的产量也出现了大幅度增长。

它有很大比例的细颗粒物、大水、易成键,这不仅给煤炭生产企业带来了存储和运输困难,而且还造成了长期储存的严重环境污染。

长期以来,对煤浆综合利用的鼓励,煤泥燃烧发电已成为煤泥使用的重要环节,循环流化床锅炉是主要的燃煤发电模式。

目前,燃烧煤泥主要通过煤泥泵从锅炉顶部给料在炉内燃烧,其比例约为30%。

在循环流化床锅炉中,有许多因素对煤泥的燃烧有影响:煤泥中有大量的水,而水的蒸发过程需要吸收热量。

随着煤泥含量的增加,锅炉密集区的床温温度降低,可能与运行所需的适宜温度范围相背离;其次煤泥携带的水分被排放到炉内,锅炉以蒸汽形式排放,导致总烟气量增加,引起风机电流增加;同时,煤泥掺烧比例的增加也会影响到尾部烟道的传热,加速尾部受热面管壁积灰,从而导致排烟温度的上升。

2锅炉概况我厂锅炉的形式:高温高压,单汽包横置式,单炉膛,自然循环,全悬吊结构,全钢架π型布置CFB锅炉。

锅炉采用紧身封闭,在运转层9m标高设置格栅平台。

炉膛采用膜式水冷壁,锅炉中部是两台蜗壳式绝热旋风分离器,尾部竖井烟道布置两级三组对流过热器,过热器下方布置四组省煤器及一,二次风各三组空气预热器。

在燃烧系统中,给煤机将煤送入落煤管进入炉膛,锅炉燃烧所需空气分别由一二次风机提供。

一次风机送出的空气经一次风空气预热器预热后由左右两侧风道引入锅炉下水冷风室,通过水冷布风板上的风帽进入燃烧室;二次风机送出的风经二次风空气预热器预热后,通过分布在炉膛前后墙上的喷口喷入炉膛,补充空气,加强扰动与混合。

混煤掺烧对锅炉燃烧影响研究摘要:本文详细论述了不同煤种混煤的燃烧特性和结渣特性,阐述了混煤组分以及影响锅炉污染物排放量的各项因素,对比了炉前掺混掺烧与炉内掺混掺烧的优缺点。

关键词:混煤;配比优化;燃烧特性;结渣特性;污染物排放量0引言受煤炭价格持续走高影响,国内煤炭市场动力煤供应日趋紧张,为最大限度降低燃料成本,越来越多的电厂大比例掺烧部分价格低廉的非设计煤种,但在掺烧过程中,因混煤燃烧特性与设计煤种差距较大且难以测量,对锅炉的安全、环保运行影响较大。

混煤对燃煤锅炉的影响大致可分为以下几个方面:(1)影响锅炉的稳定燃烧;(2)影响锅炉的热效率;(3)影响锅炉污染物排放;(4)影响锅炉辅机运行。

为进一步探究不同煤质掺配后的燃烧特性,本文从混煤燃烧特性研究入手,结合国内电厂混煤掺烧出现的各类实际问题,介绍不同配煤掺烧技术应用。

1混煤燃烧特性混煤掺烧是根据锅炉燃烧对煤质的要求,将若干不同种类、不同性质的煤按照一定比例掺配后送入炉膛燃烧,原煤混合后实际的综合特性发生改变,已然成为一种新的煤种。

国内某600MW超临界机组进行配煤掺烧试验时,两种不同性质煤种炉外预混后锅炉飞灰可燃物升高1.5%,煤耗升高0.86g/kwh,可见相同原煤不同配比的混煤在炉内燃烧工况差别较大,工程中需研究不同配比混煤对锅炉燃烧特性影响量。

1.1混煤着火特性了解煤种着火特性对正确掌握启动点火过程和正确运行动态优化控制具有极其重要的作用。

根据相关文献,国内外学者大多通过检测煤燃烧过程的失重曲线来研究混煤的着火特性与燃烧特性。

试验中,为探究各掺烧原煤比例对混煤着火特性影响,主要考虑煤样质量、粒径分布、氧化气体成分、升温速率等因素,以着火温度作为着火特性指标[1]。

为更好的反应混煤着火特性,文献[2]采用可燃指数来进行对比分析,其计算公式如1-1所示:(1-1)式中:—开尔温标表示的着火温度,K;—最大失重速率,mg/min。

一般认为,着火性能相近两种煤质掺混,掺混后煤质着火性能与原煤质变化不大;着火性能相差较大的两种煤质掺混,掺混后煤质着火性能趋向于着火性能好的煤质。

煤与油气混烧燃烧特性及机理研究煤和油气是世界上最重要的能源资源之一,它们在工业和生活中发挥着重要的作用。

然而,煤炭和油气的不完全燃烧会导致严重的环境污染和健康风险。

为了提高能源利用效率和减少环境影响,研究人员一直在探索煤与油气混烧的燃烧特性及机理。

煤炭燃烧的特性是复杂的,其中包括煤质特性、燃烧温度、空气过剩系数等因素。

煤炭中的主要成分是碳、氢、氧、氮和硫等元素。

当煤炭在空气中燃烧时,碳和氢会与氧反应生成二氧化碳和水蒸气,氮和硫则会在燃烧过程中生成氮氧化物和二氧化硫。

这些燃烧产物对环境和健康都有很大的危害,因此煤炭的燃烧需要进行控制和优化。

油气燃烧的特性和煤炭有所不同,主要取决于油气的组成和性质。

油气主要包括石油、天然气和液化石油气等。

石油燃烧主要生成二氧化碳和水蒸气,而天然气的主要成分是甲烷,燃烧过程中产生的热值高、燃烧效率高,二氧化碳和氮氧化物排放较少。

液化石油气的燃烧特性介于石油和天然气之间。

煤与油气混烧旨在充分利用两种能源的优势,减少燃烧过程中产生的污染物。

混烧燃烧的特性取决于煤炭和油气的混合比例、燃烧温度和空气过剩系数等因素。

研究发现,适当的煤炭和油气混合可以提高燃烧温度和热值,增强燃烧的稳定性和燃烧效率。

此外,混烧还可以减少煤炭中的硫分含量,降低二氧化硫的排放。

煤与油气混合燃烧具有一定的经济性和环保性,因此在一些工业和电力领域得到了广泛的应用。

煤与油气混烧的机理研究是理解混烧燃烧特性的关键。

在燃烧过程中,煤炭和油气中的碳、氢、氧、氮和硫等元素的反应路径和产物分布十分复杂。

研究者使用实验和数值模拟等方法来探索混烧机理。

实验主要通过燃烧试验和分析烟气中的成分来研究混烧燃烧特性。

数值模拟则通过建立燃烧模型和模拟燃烧过程来预测燃烧产物和温度分布等。

煤与油气混烧的机理主要包括氧化-转化和燃烧过程。

煤炭和油气中的碳、氢、氧、氮和硫等元素会在燃烧过程中发生一系列的化学反应。

煤中的碳和氢会被氧化为二氧化碳和水蒸气,氮则会被氧化为氮氧化物。

探讨煤泥、褐煤掺配燃烧具体问题与提升对策摘要:由于我国煤炭供应市场局面越来越紧张,电厂釆购的煤种来源多样化,煤种特性偏差较大,锅炉燃煤煤质偏离设计煤种,一搜煤种不适应我厂锅炉类型,对此,电厂配煤掺烧的关键在于利用各种煤在特性上的差异,发挥各惨配煤种的优点,配惨出综合性能最桂、相对稳定的新“煤种”,以迅应燃烧优化调盤,满足锅炉设汁耍求,尽可能的提高锅炉效率降低煤耗,达到节能减排的目的。

关键词:配煤掺烧;节能减排;燃料前言:燃料管理是经营工作的重中之重,是企业从生产型向经营生产型转变的重要内容。

公司领导对燃煤管理及配煤掺烧高度重视,成立燃煤掺烧小组,专门负责燃煤掺烧,而且将原燃料管理部分划为燃料供应部及燃料管理部,并增设岗位。

掺配掺烧工作的好坏直接影响机组的安全经济运行,各相关部门都必须高度重视这项工作,定期组织召开专题会议,协调、总结、完善掺配掺烧工作,及时解决遇到的问题。

1、煤燃料燃烧过程中的具体问题1.1配煤掺烧没有形成一套完善的体系由于安徽淮南平圩发电公司配煤掺烧时间短,经验欠缺,目前还处在摸索阶段,对配煤掺烧还没有形成一套完善的体系。

尽管成立了掺烧领导小组,但是没有配备专职的掺烧人员,而且几个部门之间配合不协调,没有形成共识,配煤掺烧计划往往不能顺利进行。

考核力度没有跟上,目前还没有将“标煤单价”、“入炉煤热值”、“热值差及脱硫设备的可靠运行”等与掺配烧有关的指标和要求,细化到经济目标责任考核内,配煤掺烧工作没有可靠的保障。

因此要做好配煤掺烧工作,需要运行部、设备管理部、计划部、燃料供应部参与配合。

1.2配煤掺烧经济性分析不够对配煤掺烧成本没有专门核算小组做更为精细的价格测算,考虑各方面的影响因素,有利有节地进行配煤掺烧后经济性分析。

对于煤种掺烧没有进行合理掺烧试验,没有专人对掺烧后锅炉、制粉系统、除灰、脱硫设备进行安全性分析及煤种掺烧后经济性分析,没有专人去对配煤掺烧比例进行分析,没有专人去对掺烧煤种理论掺烧量,安全掺烧量、最大经济掺烧量进行分析,缺乏一套完善的制度来指导配煤掺烧。

煤泥掺烧的燃烧特性实验分析作者:姜红丽龚德鸿王志中张东东吴冬梅钱进虞育杰申甲来源:《贵州大学学报(自然科学版)》2018年第03期摘要:本文采用STA409PC热重分析仪对煤泥与中煤掺烧特性进行实验研究,通过改变掺混比例和氧浓度,对样品的TG和DTG曲线进行分析,计算了可燃性参数、稳燃性系数和综合燃烧特征参数。

结果表明,随着掺混比例的增加,主要燃烧特征参数总体呈下降趋势;随着氧浓度增大,主要燃烧特征参数大体呈增大趋势。

关键词:热重分析;煤泥;掺烧;氧浓度;燃烧特性参数中图分类号:TK019;TK018文献标识码: A长期以来,原煤是我国火电生产的主要燃料,原煤价格是影响火电厂运行经济的主要因素之一[1],为了实现资源的合理利用,提高经济效益,电厂行业迫切需要寻找新的出路。

煤泥作为洗煤过程中产生的副产品,具有粒度小、发热量低、水分和灰分含量高、粘结性强、内聚力大等特点[2-3],其颗粒粒径小于200目的占70%~90%左右,发热量一般为8.37~18.84 MJ/kg,水分含量高达25%~40%,灰分含量在40%以上。

煤泥中的黏土类矿物质含量较大,加之水分高和粒径小的特点,使其粘性增强,且内聚力很好,有的煤泥甚至具有流动性[4],因此,煤泥被公认为是一种劣质的燃料,难以储存、堆放和运输,遇水极易流失,遇风极易飞扬,不仅造成能源的浪费,也加剧了环境的污染[5]。

综合考虑以上特性,将煤泥掺混入动力煤中燃烧,不仅能够节约煤炭资源,实现资源的可持续利用,也降低了成本,实现良好的经济效益。

此外,煤泥的掺烧还可以降低环境污染,具有较好的环保效益[6]。

本文针对贵州盘县某电厂内取得的煤泥与中煤样品,在热重分析仪上进行不同氧浓度、不同掺混比例的燃烧实验,并分析其燃烧特性。

1 实验样品、实验条件与分析方法1.1 样品本次实验使用的煤泥和中煤样品取自贵州盘县某电厂,分别记为MN和ZM。

其工业分析和低位发热量见表1所示[7]。

煤泥锅炉燃料掺烧工艺研究作者:郭东岳周锐李宏伟来源:《科技创新导报》 2011年第30期郭东岳周锐李宏伟(兖矿集团华聚能源东滩电厂山东邹城 273512)摘要:不同燃料的掺烧时,调整一次风量、二次返料、一二次风比,实现煤泥锅炉最大负荷和较长的运行周期。

关键词:掺烧风量风比中图分类号:TK16 文献标识码:A 文章编号:1674-098X(2011)10(c)-0001-011 现状介绍及存在问题东滩矿电厂装机容量42MW,三炉三机,其中三台75T/h循环流化床煤泥锅炉。

由于煤炭市场的剧大变化,兖矿各矿原煤入洗量急剧减少,造成煤泥的产出锐减,造成电厂煤泥供应不足,严重影响了电厂的正常生产。

2 燃料掺烧工艺研究由于煤泥的短缺,必须优化燃料结构,掺烧一定比例的原煤或洗混煤。

在运行时,调整燃料造成燃烧份额与设计值不相符不合理,将影响循环流化床锅炉正常运行中的物料平衡和热量平衡,从而影响锅炉的额定出力。

物料平衡是指炉内物料与锅炉负荷之间的对应平衡关系。

物料平衡包括三个方面的含义:一是物料量与相应物料量下锅炉负荷之间的平衡关系;二是物料的浓度梯度与相应负荷之间的平衡关系;三是物料的颗粒特性与相应负荷之间的平衡关系。

即对于循环流化床锅炉的每一负荷工况,均对应着一定的物料量、物料浓度梯度分布和物料的颗粒特性。

炉内物料量的改变,必然影响炉内物料的浓度、传热系数,从而影响负荷发生变化。

调整一次风量、二次返料、一二次风比,降低锅炉床温,提高燃烧效率,改善物料浓度分布,提高锅炉负荷。

提高一次风量,降低了床温,改善了流化状态并根据实际原煤或洗混煤掺烧情况,做适当调整。

同时,加大了放渣量和放渣频率,确保良好良好状态和合理料床厚度,延长了运行周期。

然而燃料中0.5mm以下的细煤粒送入流化床后很快就会随烟气带出床层,造成细煤粒的不完全燃烧。

为提高流化床锅炉的燃烧效率,必须提高二级返料量,提高燃烧效率。

通过适当提高二级返料量,可以提高燃烧效率,同时有助于改善炉内物料平衡;随着炉内物料量的改变,必然影响炉内物料的浓度、传热系数,从而影响负荷发生变化。

147科技创新导报 Science and Technology Innovation Herald 工 程 技 术图1 M N S 煤泥管道输送系统工艺流程示意图煤泥因其粒度细、水分高、粘度大,加之价值低、运输不便,其综合利用带来较大的难度,如果长期堆存,不仅占用大量土地,而且严重污染环境。

在国内,煤泥流化床燃烧技术未开发应用以前,煤泥大都被堆放,也有一部分作为民用,煤泥在国内外被认为是一种劣质燃料。

随着对环境要求的不断提高,煤炭入洗比例日益加大,煤泥处理问题越来越严峻,已严重制约了煤炭洗选加工企业的正常生产和发展。

对煤泥进行综合利用成为煤炭主产区面临的重要课题。

神华煤直接液化工程第一条生产线于2008年12月31日制出合格的成品油,标志着全面掌握了煤直接液化的核心技术。

设计第一条生产线产油100万吨/年,排出油灰渣60万吨/年,配套的洗煤厂生产洗中煤33万吨/年,粗煤泥27~42万吨/年,细煤泥15~30万吨/年,为综合利用资源,保护环境,提高经济效益,神华集团决定为煤直接液化项目就地套建设油灰渣、洗中煤、煤泥为燃料的循环流化床锅炉和直接空冷技术的资源综合利用型电厂,为煤直接液化项目提供所需的蒸汽和电力,实现循环经济战略,既解决环保问题[2]。

1 煤泥的分析煤泥分为两个品种煤泥分有粗煤泥(理论粒度1.5~0.15mm)和细煤泥(理论粒度0.15~0mm)。

由于洗选过程采用水力分级,精煤灰分5%计算,精煤产率81%,中煤产率5.3%,粗煤泥产率6%,细煤泥产率7.7%。

每年按照200天,每天生产15小时,水洗系统小时入洗量700吨计算,每天可产粗煤泥630吨,细煤泥808.5吨。

全年共产28.77万吨。

粗煤泥理论粒度1.5~0.15mm,实际粒度1.5~0mm,其中1.5~0.15mm物料所占比例约85%。

细煤泥:理论粒度0.15~0mm,由于采用水力分级,实际粒度1.5~0m m,其中0.15~0mm物料所占比例约90%。

![[煤泥燃烧的分析及应用]煤泥的燃烧特点](https://img.taocdn.com/s1/m/c19d93a5b1717fd5360cba1aa8114431b90d8e39.png)

[煤泥燃烧的分析及应用]煤泥的燃烧特点煤泥是煤炭洗选加工过程排放出的细煤粒、杂质和水的混合物,其固态发热量3500~4500kcal/kg;其颗粒很细,由粒径小于1mm的颗粒组成,其中小于0.2mm的组成占重量的80%上下;成分主要为粘土、砂石、煤粉,持水性好,水分高达30%;粘性大,流动性差;同时泥煤灰份含量高,一般在40%~70%之间。

1煤泥的燃烧特性 1.1煤泥的结团现象凝聚结团现象是泥煤在燃烧过程中的一个十分重要的现象。

根据有关试验了解,由假设干细颗粒组成的煤泥以较大体积的具体状态送入高温流化床时,它们往往并不是枯燥后复原成细颗粒,而是迅速形成有一定强度和耐磨性的大块团,这种现象叫煤泥燃烧的凝聚结团现象。

1.2煤泥结团的热爆性煤泥团从一定高度位置送入流化床床面,结团会在下降过程中会发生热爆,从而防止结团的不断沉积现象。

对于泥煤的结团特性,在锅炉本体设计时,只要煤泥给料高度设置适宜,即可防止煤泥结团的沉积,又能减少煤泥颗粒的扬析损失,从而使泥煤能在循环流化床中稳定、可靠燃烧。

2煤泥流化床的燃烧过程 2.1水分蒸发过程水分蒸发时煤水混合物进入流化床后所经历的第一个十分重要的阶段。

煤泥团的蒸发速率在蒸发过程中是变化的,在蒸发后期逐渐减小到很低的程度。

煤泥团外表和中心温度的变化也有很大差异,外表温度在入炉后很快到达蒸发平衡温度,此后中心温度一直稳定,直到煤泥团蒸发过程根本结束后才开始上升,煤泥团水分蒸发的时间是很长的,粒度12mm的煤泥团就需要1min。

2.2挥发分析出过程水分蒸发过程的后期,煤泥团外表的挥发分析出阶段就已开始。

床温越高,挥发分的最终析出量也越大,而煤泥团粒度越大,那么挥发分析出过程越长,但最终析出量却不变。

粒度十几毫米煤泥团,其挥发分析出过程要持续数分钟。

2.3焦炭燃尽过程一般而言,控制焦炭燃尽速度的主要因素有床层向焦炭外表的对流传质、焦炭外表灰层内部的扩散传质以及焦炭未燃尽核心的化学反响动力特性。

煤泥掺烧的要求技术煤泥掺烧的要求技术1煤泥的特性煤泥是煤洗选过程中的一种排放物,其中所含的颗粒很细(通常都在0.5mm以下,小于0.2 mm的在80%以上),整体性状为高水分(含水量在25%~40%之间),高粘性,高持水性,高灰分(一般在40%~70%之间)。

同时由于煤泥在煤矿洗煤厂是作为废弃物,因此煤泥中的杂物较多,包括石块,金属件,生活废弃物等。

2煤泥的燃烧机理煤泥在循环流化床锅炉中燃烧时存在一个凝聚结团现象。

即当煤泥被以较大体积的聚集状态送入高温流化床时,会迅速形成具有一定强度和耐磨性的较大团块,此外煤泥还会包复,粘连床内其他颗粒,使凝聚团更加不容易分裂。

但是,若没有凝聚结团现象,煤泥入炉后迅速还原为细小颗粒,在循环流化床锅炉大风量的作用下极易容易造成燃料的杨析,因此这种凝聚团的存在对减少煤泥颗粒的杨析大有好处,有利于提高燃料利用率。

3煤泥掺烧对CFB锅炉的影响由于循环流化床锅炉的特点,大颗粒在床内逐渐被碰撞破碎,因此一般来说凝聚结团现象不会给流化床的稳定运行造成很大的威胁;但是,如果结团较大,破碎困难,甚至大量煤泥直接堆积在布风板上,将会使得流化风不均匀,而流化风的不均匀分布又反过来使得凝聚结团现象加剧,最终使得煤泥枪口下部大块面积的床料基本不流化,而形成大块结焦现象。

由于泵送的需要,煤泥中含水量一般较大,大量水分进入炉膛,蒸发的过程中吸热,带走热量,降低炉膛下床温度,温度降低会进一步加剧煤泥的结焦。

煤泥一旦结焦,对循环流化床锅炉的放渣影响极大,严重时需要时刻进行人工疏通,落地放渣,对锅炉的安全稳定运行不利。

煤泥中水分被蒸发后被烟气带走,若尾部烟道或除尘器漏风将造成水蒸气结露,特别是冬季更加明显。

这对尾部烟道换热器造成一定的腐蚀,同时容易使飞灰板结,造成尾部烟道积灰严重,吹灰效果不好,排烟温度升高,除尘器下灰不畅,除尘效率降低等一系列问题。

4煤泥掺烧时对入炉煤的要求我们所说的循环流化床锅炉煤种适应性强主要是说循环流化床锅炉可以根据各种煤质来设计,但是一旦设计定型,其适应的煤种便确定了,需要严格按照设计要求控制煤质。

煤泥掺烧的燃烧特性实验分析姜红丽;龚德鸿;王志中;张东东;吴冬梅;钱进;虞育杰;申甲【摘要】Experiments were made to study the comprehensive combustion characteristic parameters of the coal slime and middle coal by usingSTA409PC thermo gravimetric analyzer ( TGA) . By changing the blending ratio and oxygen concentration, the TG and DTG curves on the samples were analyzed to get the following three param-eters: flammability parameters, steady combustion characteristic parameters and comprehensive combustion char-acteristic parameters. Results demonstrate that the main combustion characteristic parameters are on a downward trend with the rise of blending ratio while the main combustion characteristic parameters are on an increasing trend with the increase of oxygen concentration.%本文采用STA409PC热重分析仪对煤泥与中煤掺烧特性进行实验研究,通过改变掺混比例和氧浓度,对样品的TG和DTG曲线进行分析,计算了可燃性参数、稳燃性系数和综合燃烧特征参数.结果表明,随着掺混比例的增加,主要燃烧特征参数总体呈下降趋势;随着氧浓度增大,主要燃烧特征参数大体呈增大趋势.【期刊名称】《贵州大学学报(自然科学版)》【年(卷),期】2018(035)003【总页数】6页(P70-75)【关键词】热重分析;煤泥;掺烧;氧浓度;燃烧特性参数【作者】姜红丽;龚德鸿;王志中;张东东;吴冬梅;钱进;虞育杰;申甲【作者单位】贵州大学电气工程学院,贵州贵阳550025;贵州大学电气工程学院,贵州贵阳550025;贵州新能源开发投资股份有限公司,贵州贵阳550081;贵州大学电气工程学院,贵州贵阳550025;贵州新能源开发投资股份有限公司,贵州贵阳550081;贵州大学电气工程学院,贵州贵阳550025;贵州大学电气工程学院,贵州贵阳550025;贵州大学电气工程学院,贵州贵阳550025【正文语种】中文【中图分类】TK019;TK018长期以来,原煤是我国火电生产的主要燃料,原煤价格是影响火电厂运行经济的主要因素之一[1],为了实现资源的合理利用,提高经济效益,电厂行业迫切需要寻找新的出路。

锅炉掺烧煤泥情况调研报告尼龙科技公司、尼龙化工公司调研组二〇一七年十二月二十日2017年12月初,由于集团公司所属焦化厂煤泥浆无法处理,焦化厂被迫停产,为解决此难题,集团领导提出将焦化厂煤泥浆输送至我公司、尼龙科技公司,并经压滤处理后送入锅炉掺烧的决策建议,但因我公司锅炉原设计及现运行使用的燃料为原煤且只能在一定的煤质波动范围内,锅炉掺烧煤泥后是否对锅炉燃烧系统、锅炉负荷、蒸汽参数、超低排放指标等产生实质性影响,以及现有锅炉引风机、输灰系统、脱硝系统等配套系统是否满足改造后需求,都没有一个基本的判断。

为了对以上问题有个初步认识,为锅炉掺烧煤泥的项目决策提供技术依据,2017年12月17日~12月20日,在集团首席专家陈桂昌的带领下,尼龙化工热电厂生产副厂长巩建华、技术中心技术助理周丽莉、尼龙科技技术员陆慷等一行4人先后赴山东菏泽赵楼煤矿坑口电厂、泰山东城热电厂、新泰新汶电厂进行了锅炉掺烧煤泥的相关情况进行了考察,具体考察情况汇报如下。

一、菏泽赵楼煤矿坑口电厂赵楼煤矿坑口电厂为综合利用电厂,规划规模为2*300MW机组,一期工程为1*300MW机组,锅炉为东方锅炉厂1025t/h循环流化床锅炉,设计热效率为91.2%,设计燃料为赵楼煤矿洗混煤、煤泥、煤矸石,其中煤泥燃用量占比约45%,2014年6月18日开始运行。

该电厂燃料输送系统流程如下:赵楼煤矿洗煤厂水煤浆经压滤处理为20%含水率的煤泥后,经刮板输送机、皮带输送机送至电厂煤泥给料箱,在给料箱中加入水,搅拌配置为30%的煤泥,通过煤泥输送泵经管道自炉膛中部进入锅炉燃烧室进行燃烧。

给料箱及输送机系统如下:该电厂配套环保设施为龙净公司半干法脱硫除尘超低排放装置,SNCR脱硝系统。

据介绍,该电厂煤泥掺烧比例基本在设计值45%以下,最高参数量约60%,其锅炉烟气排放环保指标要求NOx为小于100mg/Nm3, SO2小于35mg/Nm3,烟尘小于10mg/Nm3。

电厂锅炉煤泥掺烧技术应用研究摘要:通过电厂锅炉掺烧煤泥工艺路线的改进,解决了煤泥不能长时间停运,输送量手指分系统出力限制的问题。

关键词:煤泥掺烧;循环流化床锅炉;应用研究0、引言随着国家可持续发展战略的实施,煤炭等矿产资源的合理开发和综合利用已成重要课题,原来作为废弃物闲置堆放的煤泥的充分开发利用已刻不容缓。

为解决洗煤泥的出路问题,相关企业与科研院所相继开展了煤泥燃烧技术的研究和试验工作,并都取得一定的成绩。

中煤龙化化工公司作为煤化工企业有自备电厂,原设计是对洗煤泥进行沉淀自然干燥后运到露天煤场与矿进末煤一起进行掺烧,此方法一直持续到2007年初。

2008年初由选煤分厂至热电分厂铺设了一条煤泥管线,该煤泥管线是在选煤分厂预先对煤泥搅拌混合后再以液压泵为动力进行长途输送,煤泥输送到热电分厂后直接随末煤、煤矸石一同进入球磨机进行干燥、研磨合格后送人粉仓用于煤粉炉燃烧。

该工艺简单、操作方便、输送系统全封闭占地少、减少了运输及人力费用、寿命长。

1、煤泥运行存在问题及解决问题的技术途径存在的问题:煤泥不能长时间停运,输送量受制粉系统出力限制,在冬季需要加伴热防冻,而且伴热温度过高会使管材的内衬脱落造成堵管等输送管道的问题。

技术途径:为消除上述缺陷,改进煤泥燃烧状况,将煤泥通过浓浆泵输送系统,引入循环流化床锅炉进行燃烧。

2、煤泥掺烧技术应用研究内容2.1 煤泥特性中煤龙化化工公司热电分厂拥有3台130t/h煤粉炉,单台煤耗为28.65t/h;3台130t/h循环流化床锅炉,一台煤耗为29.002t/h,另两台单台煤耗为35.92t/h。

利用其中的两台循环流化床锅炉进行了应用研究,同时进行了技术改造。

其煤泥特性如下:2.2 煤泥掺烧系统工艺改造中煤龙化化工公司热电分厂于2009年7月新建一套煤泥浓浆泵输送系统,并将2008年铺设的煤泥输送管道接入浓浆泵输送系充,将需掺烧的煤泥输送至两台循环流化床锅炉(即5#、6#锅炉),进行供料燃烧。

煤泥型煤燃烧特性的实验研究朱红龙;张传祥;马名杰;黄光许;刘全润【摘要】以5种煤泥型煤为原料进行燃烧实验,研究煤泥型煤的燃烧特性及影响因素.结果表明,成型过程及黏结剂等对煤泥的燃烧性能基本无影响;煤泥型煤燃烧初期主要为挥发分的析出和燃烧,火焰旺盛火力强;型煤中后期燃烧为焦炭的燃烧,燃烧由型煤表面不断深入内部进行,氧气要扩散到焦炭表面会受到灰壳及其内部产生的挥发分和燃烧产物等扩散阻力.型煤挥发分越高,灰分越低,其燃烧速率越大,且易于燃尽.【期刊名称】《煤炭转化》【年(卷),期】2014(037)004【总页数】4页(P55-57,90)【关键词】煤泥型煤;燃烧特性;燃烧速率【作者】朱红龙;张传祥;马名杰;黄光许;刘全润【作者单位】河南理工大学材料科学与工程学院,454000 河南焦作;河南理工大学材料科学与工程学院,454000 河南焦作;河南理工大学材料科学与工程学院,454000 河南焦作;河南理工大学材料科学与工程学院,454000 河南焦作;河南理工大学材料科学与工程学院,454000 河南焦作【正文语种】中文【中图分类】TQ536.10 引言中国是煤炭生产和消费大国,环境保护及可持续发展要求煤炭必须清洁、高效利用.[1-2]近几年来,随着煤炭行业的低迷,市场对煤炭质量的要求越来越高,而煤泥由于其粒度细、灰分和水分含量高以及发热量低等特点[3],往往存在着滞销、堆积和污染环境等问题.若将煤泥压制成型煤,即可有效解决煤泥利用问题,具有一定的经济效益.同时,燃用型煤相对于燃烧散煤SO2和CO2等污染物排放少,可有效缓解冬季雾霾天气问题.但煤泥灰分高,成型时又要加入一定量的不可燃物质.因此,煤泥型煤的燃烧性能就成为煤泥成型技术的关键问题.本实验选用5种煤泥型煤,通过马弗炉燃烧实验、热重燃烧实验和煤球炉试烧实验,研究炉温、燃烧时间、成型过程、型煤种类、型煤灰分和挥发分等对型煤燃烧性能的影响.1 实验部分1.1 原料本实验分别以宁东洗煤厂5个分厂的煤泥为主要原料,掺入5%~10%的复合黏结剂,采用冷压成型工艺制备煤泥型煤,选取表面基本完整、无裂纹的型煤产品进行燃烧实验,型煤试样的质量指标见表1.表1 型煤试样的质量指标Table 1 Quality indicators of briquette samplesBriquette samplew/%,ad MAVFCQgr,ad/(MJ·kg-1)Coldstrength/(N·ball-1)Thermal strength/(N·ball-1)1#5.1254.5215.8624.508.965563372#8.8446.2615.9628.9412.704282763# 8.3138.3921.0032.3015.883981584#8.8034.0221.9535.2316.722031245#7.0 252.2819.4821.2215.613192211.2 燃烧实验1.2.1 马弗炉燃烧实验1) 炉温对型煤燃烧速率的影响.从5种煤泥型煤中分别选取1个型煤试样,称重;将5个型煤试样放在坩埚架上,之后迅速放入300 ℃~900 ℃的马弗炉中,炉门敞开约5 cm;燃烧30 min后,迅速取出型煤试样,称重,记录数据.2) 燃烧时间对型煤燃烧速率的影响.从5种煤泥型煤中分别选取1个型煤试样,称重;将5个型煤试样放在坩埚架上,之后迅速放入700 ℃的马弗炉中,炉门敞开约5 cm;每燃烧10 min后,迅速取出型煤试样,称重后再迅速放回马弗炉中;直至燃烧时间达60 min,记录数据.1.2.2 热重燃烧实验采用NETZSCH STA 409 PC/PG同步热分析仪器对1#型煤、1#型煤所用煤泥和原煤进行热重燃烧实验,将试样粉碎至0.2 mm以下,取样小于10 mg,升温速率为30 ℃/min,空气流速为50 mL/min,记录数据.1.2.3 煤球炉试烧实验采用民用煤球炉,选取1#型煤进行试烧实验,实验设备见图1.图1 型煤试烧实验装置Fig.1 Schematic diagram of briquetle burning2 结果与讨论2.1 炉温对型煤烧失量的影响图2为型煤烧失量随炉温的变化趋势.由图2可知,随着炉温的升高,型煤在30 min内的烧失量均呈现上升趋势.炉温较低(300 ℃~400 ℃)时,型煤燃烧30 min 后取出,表面仍有部分为暗黑色.炉温较高(大于600 ℃)时,型煤燃烧30 min后取出表面呈深红色,约1 min后变为灰白色.敲开后发现型煤外部是具有一定厚度的已经燃尽的灰壳,且灰壳具有一定的硬度,不散落;炉温越高,相应的灰壳越厚.型煤被灰壳包裹着的内部仍为深红色,与空气接触约2 min后变为暗黑色,是未燃烧的焦炭.说明较高的炉温有助于型煤快速引燃并迅速燃烧,炉温越高,单位时间内型煤吸收的热量越多,有助于加快有机物分解、挥发分及焦炭的燃烧速度.[4]同样条件下,3#和4#型煤的烧失量明显高于1#型煤的烧失量,主要是由于1#型煤灰分含量较高,增加了氧气透过灰壳向内部扩散的阻力,不利于焦炭的燃烧.[5]图2 型煤烧失量随炉温的变化趋势Fig.2 Trend of briquette loss on ignition with stove temperature□—1# briquette;○—2# briquette;△—3# briquette;▽—4# briquette;×—5# briquette2.2 燃烧时间对型煤燃烧速率的影响型煤燃烧速率随燃烧时间的变化趋势见图3.由图3可知,随着燃烧时间的延长,型煤燃烧速率先迅速下降,之后趋于平缓.型煤燃烧初期主要是挥发分的逸出并燃烧,燃烧速率较高,持续时间较短;挥发分越高,析出阻力越小,型煤燃烧速率就越高[4,6],因此,3#和4#型煤燃烧速率高于1#型煤燃烧速率.型煤燃烧中后期主要为焦炭的燃烧,燃烧速率较为缓慢,燃烧时间较长.[7,8]随着燃烧时间的延长,型煤灰壳逐渐变厚,增加了氧气向内部扩散的阻力[9],故燃烧速率较低.图3 型煤燃烧速率随燃烧时间的变化趋势Fig.3 Trend of briquette burning rate with time□—1# briquette;○—2# briquette;△—3# briquette;▽—4# briquette;×—5# briquette2.3 成型过程对型煤燃烧速率的影响型煤及其所用煤泥和原煤的燃烧失重曲线(TG)与燃烧失重率曲线(DTG)见第57页图4.由图4可知,型煤燃烧初始阶段主要是水分的蒸发,并伴有少量的有机物分解,此阶段原煤、煤泥与型煤的燃烧曲线基本重合.若以失重速率5%/min为着火点,则原煤、煤泥和型煤的着火点分别为300 ℃,330 ℃和326 ℃,此时挥发分开始析出并燃烧,且挥发分越高,燃烧速率越大;温度为489 ℃时,原煤燃烧失重速率达到最大值30.1%/min,而煤泥与型煤的最大燃烧失重速率在473 ℃时均达到最大值18.7%/min;温度约600 ℃时,燃烧速率趋于平缓,此阶段开始焦炭的稳定燃烧.整体来看,相比于煤泥与型煤,挥发分高、灰分低的原煤易于点燃,前期燃烧速率高,烧失量大,中后期燃烧速率低,易于燃尽.煤泥与型煤的燃烧曲线基本重合,燃烧特征相似,故成型过程及黏结剂的添加等对煤泥的燃烧性能基本无影响.图4 燃烧失重和燃烧失重率曲线Fig.4 TG-DTG curves□—Raw coal;○—Coal slime;△—Briquette2.4 煤泥型煤的燃烧特性煤球炉试烧实验中,炉温随燃烧时间的变化趋势见图5. 由图5可知,型煤燃烧初期主要为挥发分的析出和燃烧.刚加入未点燃的型煤时,有少量黄烟;通过鼓风机鼓风,挥发分与空气充分接触并在空间燃烧,型煤表面火焰旺盛,炉温快速上升,在7 min时达到温控仪的温度上限1 200 ℃;之后温度又迅速下降,在17 min 时炉温降至700 ℃,停止鼓风,炉温有所回升,主要是由于鼓入的冷空气暂时带走了热电偶附近的热量,此时炉内已基本无烟无明显火焰,型煤整体呈现深红色;之后型煤的燃烧主要是焦炭的燃烧,燃烧由型煤表面不断深入内部进行,少量CO 等在空间燃烧,氧气要扩散到焦炭表面会受到灰壳及其内部产生的挥发分和燃烧产物等扩散阻力,型煤燃烧速率由氧气能否有效扩散到型煤内部所决定,此阶段属于静态渗透式扩散燃烧[11],燃烧稳定,炉温基本保持在750 ℃左右.型煤燃烧120 min后炉温开始缓慢下降,在180 min时炉温降至300 ℃.图5 炉温随燃烧时间变化趋势Fig.5 Trend of stove temperature with the burning time3 结论1) 随着炉温的升高,5种型煤在30 min内的烧失量均逐渐增加;同样条件下,型煤灰分含量越高,氧气透过灰壳向型煤内部扩散的阻力越大,型煤烧失量越小. 2) 在700 ℃条件下,5种型煤的燃烧速率随燃烧时间均先迅速下降,之后趋于平缓;同样条件下,型煤挥发分越高,灰分含量越低,其燃烧速率越大;随着燃烧时间的延长,型煤灰壳越来越厚,氧气向型煤内部扩散的阻力增加,燃烧速率下降.3) 热重燃烧实验结果表明,成型过程及黏结剂等对煤泥的燃烧性能基本无影响,煤泥与煤泥型煤的燃烧特征相似,在330 ℃左右开始挥发分的析出并燃烧,在473 ℃时失重速率达到最大值18.7%/min,在约600 ℃时燃烧速率趋于平缓,此后开始焦炭的稳定燃烧.4) 型煤燃烧初期主要为挥发分的析出和燃烧,火焰旺盛,炉温迅速上升,可达1 200 ℃以上;型煤中后期燃烧为焦炭的燃烧,无烟无明显火焰,属于静态渗透式扩散燃烧,燃烧稳定,炉温基本保持在750 ℃左右.燃烧由型煤表面不断深入内部进行,氧气要扩散到焦炭表面会受到灰壳及其内部产生的挥发分和燃烧产物等扩散阻力,型煤燃烧速率由氧气能否有效扩散到型煤内部所决定.参考文献[1] 杨丽,曾少军.我国洁净煤产业发展现状与对策[J].煤炭经济研究,2011,31(6):4-11.[2] 吕志超,张淑玲.洁净型煤推广应用前景探析[J].现代农业科技,2009(1):256-259.[3] 阎世春.煤泥处置[M].北京:煤炭工业出版社,2001.[4] 浮爱青,浮绍礼,谌伦建,等.单颗粒生物质型煤燃烧影响因素研究[J].洁净煤技术,2007,13(6):59-61.[5] 王子兵,赵斌,刘雁鹏,等.改进型煤集合形态对提高型煤燃烧强度的研究[J].选煤技术,2009(6):9-13.[6] 黄怡珉,于洪彬,孙树森,等.型煤自身特性对其燃烧的影响[J].煤炭转化,2002,25(3):75-78.[7] 董芃,蒋雪辉,赵广播.成型压力和炉膛温度对单颗粒型煤燃烧失重特性的影响[J].热能动力工程,2004,19(1):59-62.[8] 陈华艳,苏俊林,矫振伟.生物质型煤燃烧特性[J].吉林大学学报(工学版),2008,38(6):1281-1286.[9] 吕玉庭,高美.生物质型煤燃烧性能的试验研究[J].能源研究与信息,2010,26(2):96-101.[10] 黄光许,刘全润,文成,等.BCFC的制备和成型机理及燃烧特性[J].煤炭转化,2012,35(3):84-86.[11] 张云利,刘坤,孙丽丽.生物质型煤燃烧特性的研究[J].煤炭技术,2003,22(6):114-115.。

锅炉燃料混烧特性研究及燃烧过程数值模拟的开题报告一、选题背景随着能源需求的不断增长,燃料资源的逐渐减少,环境问题也日益严重,燃料混烧作为一种可行的方案,被广泛应用于工业锅炉、发电等领域。

燃料混烧具有一定的经济性和环境友好性,但对燃烧过程的影响尚不清楚,因此有必要对燃料混烧特性进行研究,并对燃烧过程进行数值模拟,为工业锅炉提供合理的燃烧策略和优化设计方案。

二、研究内容本论文主要研究锅炉燃料混烧特性和燃烧过程的数值模拟,具体包括以下内容:1. 燃料混烧试验以某市工厂的工业锅炉为研究对象,选择两种不同性质的燃料进行混烧试验,经过实验得到两种燃料混烧时的温度、氧气浓度、烟气成分等数据。

2. 燃烧过程数值模拟基于ANSYS Fluent软件,建立锅炉燃烧数值模型,采用混合多相流模型进行数值模拟,通过数值模拟得到燃料混烧时的温度、氧气浓度、反应速率等数据,并与试验数据进行对比和分析。

3. 燃料混烧特性分析通过试验数据和数值模拟结果,分析不同燃料混烧时的燃烧特性,研究燃料混烧对燃料燃烧效率的影响,探讨燃料混烧的优化策略。

三、论文意义本论文的研究结果有助于:1. 深入了解燃料混烧的特性,为工业锅炉的燃烧优化提供参考。

2. 建立锅炉燃烧数值模型,为工业锅炉的优化设计提供一定的理论依据。

3. 探讨燃料混烧对燃料燃烧效率的影响,为节能减排提供参考。

四、研究方法本论文采用实验和数值模拟相结合的方法。

实验将在实验室中进行,主要观测燃料混烧试验的温度、氧气浓度、烟气成分等数据。

数值模拟采用ANSYS Fluent软件,建立二氧化碳、氮气、氧气和燃料混合气体的多相流模型,以时间转瞬间、反应速率、燃料质量进口速率等参数为输入,对燃烧过程进行数值模拟。

五、论文预期结果通过实验和数值模拟,本论文预计将得到如下结果:1. 燃料混烧时的温度、氧气浓度、烟气成分等试验数据。

2. 锅炉燃烧过程的数值模拟结果。

3. 不同燃料混烧的燃烧特性和优化策略。