同悦间隙面差标准

- 格式:xls

- 大小:6.35 MB

- 文档页数:38

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

¾对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

¾测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm以上清晰可见(即只有

一个点出现超差的不评价)

¾测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)

¾通常从距离测量要素边缘1cm处开始评价

¾对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

¾对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求。

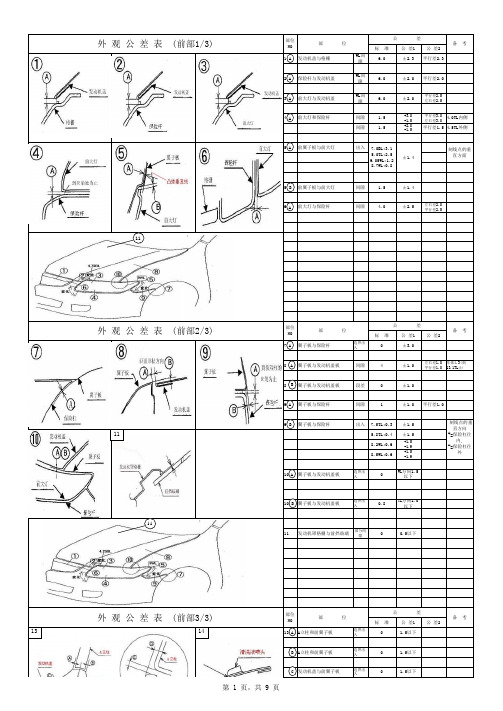

标 准公 差1公 差21发动机盖与格栅WL 间隙 6.0±2.3平行差2.32保险杆与发动机盖WL 间隙 6.0±2.0平行差2.03前大灯与发动机盖WL 间隙6.0±2.0平行差2.5左右差2.54前大灯和保险杆间隙 1.5+3.0-1.5平行差3.0左右差3.04.0TL 内侧间隙1.5+2.0-1.5平行差1.5 4.5TL 外侧5前翼子板与前大灯出入5前翼子板与前大灯间隙 1.5±1.46前大灯与保险杆间隙 4.0±2.5左右差2.0平行差2.5标 准公 差1公 差27翼子板与保险杆边界出入±3.08翼子板与发动机盖板间隙4±1.0左右差1.0平行差1.0车体4.3(到13.1TL止)8翼子板与发动机盖板段差0±1.09翼子板与保险杆间隙1±1.0平行差1.09翼子板与保险杆出入7.5TL:0.3±1.55.8TL:0.4±1.58.2WL:0.6+1.5-1.98.5WL:0.6+1.5-1.910翼子板与发动机盖板边界出入WL 方向1.5以下10翼子板与发动机盖板边界出入0.8TL 方向1.0以下11发动机罩格栅与前挡玻璃部分间隙00.5以下标 准公 差1公 差213A 立柱和前翼子板边界出入1.5以下A 立柱和前翼子板边界出入0 1.5以下发动机盖与前翼子板边界出入0 1.5以下外 观 公 差 表 (前部1/3)部 位部 位外 观 公 差 表 (前部3/3)部 位外 观 公 差 表 (前部2/3)备 考刻线点的垂直方面备 考刻线点的垂直方向+=保险杠往内,-=保险杠往外备 考7.0BL:3.15.0TL:2.59.05WL:1.28.7WL:0.8±1.4部位NO 部位NO 部位NO公 差公 差公 差AA A 12111111A AB A AB A A B 1314A B C A BA 立柱与前翼子板出入0±1.5A 立柱与前翼子板间隙 2.5±1.5平行差1.514发动机盖与清洗液喷头部分间隙00.5以下15保险杆与前雾灯不管理无干涉16前翼子板与侧下边梁间隙 3.0±1.5按车体指示前翼子板与侧下边梁出入0.5±1.5按车体指示标 准公 差1公 差21前挡饰条唇部与前挡部分间隙00.5以下前挡饰条唇部与前挡部分间隙00.5以下前挡饰条与顶盖间隙 5.2±1.5平行差1.5顶盖与前挡段差段差2.7±1.82NO.1防护饰条与前翼子板端末出入0.6+3.00NO.2防护饰条与前门(前端)不管理NO.2防护饰条与前门(后端)端末出入 3.0+3.00NO.3防护饰条与前门(前端)端末出入4.0+3.00NO.3防护饰条与前门(后端)端末出入不管理NO.1防护饰条与NO.2防护饰条边界出入0 1.0以下NO.2防护饰条与NO.3防护饰条边界出入1.0以下3立柱\顶盖侧及门框间隙 5.7±1.5白车身时6.0立柱\顶盖侧及门框段差4B 立柱处的前门框与后门框间隙 4.7±1.5平行差1.5B 立柱处的前门框与后门框边界出入上端0.15 1.5以下下端0.351.5以下5前翼子板与前门间隙4.0±1.0平行差1.0白车身时4.3前翼子板与前门门的出入±1.0前翼子板为基准6侧转向灯与车身部分间隙00.5以下标 准公 差1公 差28前门与后门TL间隙4.5±1.0平行差1.0白车身时4.8前门与后门前门出入±1.0后门为基准9前防水条与后防水条WL段差0.2 1.5以下前防水条与后防水条BL段差0 1.5以下前门与后门上面WL边界出入1.0以下10前防水条与前门端末出入0.8±1.1后防水条与后门端末出入0.8±1.1门防水条与门框BL间隙0.5以下11后门与后翼子板间隙 4.0±1.0平行差1.0白车身时4.3外 观 公 差 表 (中部1/4)部 位白车身时5.0,以后门为基准备 考备 考15.9TL:1.017.7TL:3.420.4TL:3.722TL:4.026TL:3.0±1.5部 位部位NO部位NO外 观 公 差 表 (中部2/4)公 差公 差16D E A B 123456A C DE AB C D E F G A B A BA B 8910111213A B A B CA B C A 15后门与后翼子板门的出入10WL\11WL:0±1.08WL:-0.1±1.0前门(前端下方)与前翼子板(基)5WL出入-0.7±1.0前门(后端下方)与后门(前方下端)(基)5WL出入0.6±1.0后门(后方下端)5.5WL与翼子板(基)出入1.6±1.012顶盖饰条与前挡饰条部分间隙0013挡水胶唇部与B立柱前框饰条TL间隙1.3±1.3挡水胶唇部与B立柱后框饰条TL间隙 1.3±1.3挡水胶唇部与C立柱前框饰条TL间隙 1.5±1.5挡水胶唇部与镜座饰条TL间隙 1.5±1.5挡水胶唇部与中导槽饰条TL间隙2.0±2.0挡水胶唇部与中导槽饰条TL间隙2.0±2.0标 准公 差1公 差214顶盖和S/R玻璃段差0.7+0.5-1.516前挡饰条唇部与A立柱部分间隙00.5以下前挡饰条与A立柱间隙4.1±2.0平行差2.5前挡饰条与前挡部分间隙0.5以下17镜座和门框间隙00.5以下镜座和外防水条间隙1.0±1.018镜座和A立柱间隙5.0±1.8镜座和门外板WL间隙2.0±1.319后防水饰板与后门端末出入3.3±2.020防水饰条唇部与门板部分间隙00.5以下21三角窗导杆与防水饰板间隙 2.5±1.5标 准公 差1公 差221前挡泥板后挡泥板接触部间隙0.5以下22门外把手与门外板全周间隙1.3±0.6平行差0.723后门框与C立柱间隙 5.7±1.5白车身时6.0后门框与C立柱段差13.5WL :3.512WL :8.727TL :3.431TL :4.3部 位外 观 公 差 表 (中部3/4)部 位外 观 公 差 表 (中部4/4)备 考备 考1.5以下部位NO 部位NO公 差公 差14161718192021212223B B-1B-2B-3A B C CD E A A A B A B A B C B A B F标 准公 差1公 差21后挡密封条唇部与后挡玻璃部分间隙00.5以下后挡密封条唇部与顶盖部分间隙00.5以下顶盖与B/W玻璃(后挡玻璃)段差4.6±1.82后挡饰条唇部与后挡玻璃部分间隙00.5以下后挡饰条与C立柱间隙 5.0±2.0平行差2.0后挡饰条唇部与C立柱间隙0.5以下3后翼子板与行李箱盖间隙 4.3±1.0平行差1.0左右差1.0白车身时4.6后翼子板与行李箱盖出入±1.04后翼子板与后保险杆WL 间隙 4.0±3.0平行差3.0后翼子板与后保险杆出入0.7±3.0平行差2.05后翼子板与组合灯间隙 2.0±1.5平行差1.2后翼子板与组合灯出入8.4WL :2.2910.0WL:2.5710.5WL:1.258.2BL :0.426后组合灯与后保险杆间隙 4.0±3.0平行差2.0后组合灯与后保险杆出入1.2±2.57.0BL 处标 准公 差1公 差27行李箱盖与后保险杆WL 间隙±4.55BL处间隙:8.0±3.0左右差3.08后挡玻璃与行李箱盖间隙图面值±1.5平行差1.59油箱盖与后翼子板上侧间隙3.1±1.0平行差1.0白车身3.4下侧间隙3.3±1.0平行差1.0白车身3.6前后间隙3.5±1.0平行差1.0白车身3.8油箱盖与后翼子板出入0.5±1.010顶盖饰条与侧围板间隙0.5以下11顶盖饰条后端与顶盖饰条TL 偏移饰条入0.5出+=1.1入-=1.612尾翼与行李箱盖间隙0.5 1.0以下侧边1.5以下部 位外 观 公 差 表 (后部1/3)部 位外 观 公 差 表 (后部2/3)变化点±4.55BL外侧WL间隙不管理备 考备 考±1.5部位NO 部位NO 公 差公 差123456789101112C A DA C BA BA BA BA BA B B A标 准公 差1公 差212翼子板半圆形部与后保险杆前端TL 出入0±3.0翼子板半圆形部与后保险杆前端WL 间隙0.7 1.2以下翼子板半圆形部与后保险杆前端出入0.5±1.537.7TL 处14后组合灯与行李箱盖间隙L-C:4.7C-:4.7-5.7后组合灯与行李箱盖出入8.07-10.25WL:0.35-0.7±1.715后翼子板与行李箱盖a 处间隙 4.3±1.0平行差1.0l 处间隙 4.7±1.0平行差1.0后翼子板与行李箱盖出入±1.016行李箱盖与牌照灯饰条部分间隙0.5+1.2-0.3平行差1.0行李箱盖与牌照灯饰条(侧边)部分间隙1.0+1.2-0.8标 准公 差1公 差21仪表罩与仪表板间隙0.3全周0.7以下仪表罩与仪表间隙3.0±1.52前挡玻璃与仪表板前端间隙 5.0±2.5玻璃框线与仪表板前端搭边5.0±3.03通风格栅与仪表板边间隙0.2全周0.7以下通风格栅与仪表板边段差1.0±1.04杂物箱上部间隙 2.0±1.0杂物箱横部间隙 1.5±1.0左右差1.5平行差1.0杂物箱正面段差 1.0±1.0杂物箱与箱锁间隙WL:2.1±0.55开关与中央面板间隙 1.0全周±0.56仪表板与后操纵架间隙 1.0 1.8以下平行差1.07中央面板与音响间隙 1.0全周±0.5平行差0.7中央面板下部与小物箱间隙1.5±1.0标 准公 差1公 差29后操纵架与AT挡位指示器间隙 4.43+1.0-3.0后操纵架与AT挡位指示器间隙4.34+1.0-3.010烟灰盒与IP(仪表板)间隙 1.5+0.7-1.0部 位部 位外 观 公 差 表 (后部3/3)部 位外 观 公 差 表 (仪表板1/5)备 考白车身时a处4.6,l处5.0备 考备 考±1.7部位NO部位NO 部位NO 外 观 公 差 表 (仪表板2/5)公 差公 差公 差平行差1.5左右差2.012141516B C A B A B A B A 1234567910A B A B A B A C D A A B A B A B A烟灰盒与IP(仪表板)段差 1.0±1.011转向柱套和仪表罩间隙 5.0(向上倾斜)±3.0转向柱套上部和下部间隙0+3.00转向柱套上部和下部段差+3.00仪表板(向上倾斜时)和转向柱套间隙右8.2左9.5±3.0左右差3.012安全气囊边缘与仪表板段差0±1.0安全气囊边缘与仪表板间隙0.7全周±0.513仪表板与A立柱内饰板间隙 1.0±1.0仪表板与门内饰板间隙6.0±3.5平行差2.014中央面板与仪表板间隙0.30.8以下标 准公 差1公 差215下面板间隙0.5±0.5下面板段差1.0±1.016仪表侧面板与仪表板侧边段差 1.0±1.0仪表侧面板与仪表板侧边间隙0.5全周±0.517控制开关与中央面板间隙0.50.7以下控制按压开关与中央面板间隙1.0±0.318后操纵台架与前烟灰盒左侧间隙 1.8+1.2-0.5后操纵台架与仪表板间隙1.5±0.719仪表板与仪表板SW按钮间隙 1.0±1.0,无干涉仪表板SW按钮与SW按钮间隙1.0±1.0,无干涉20盖与仪表板段差0±1.0盖与仪表板间隙0.30.7以下21方向盘和A/B盖间隙 2.5±1.5方向盘和A/B盖段差±1.2标 准公 差1公 差21后操纵台架与杯架盖边TL间隙1.35+0.75-0.32杯架盖边与后操纵台架TL间隙0.7+0.5-0.2杯架盖边与后操纵台架出入1+0.5-1.03杯架盖边与后操纵台架BL间隙0.93+0.4-0.5左右差0.6以下杯架盖与后操纵台架BL间隙0.5±0.34盖面板与后操纵台架BL间隙0.50.8以下平行差0.4左右差0.45盖面板与后操纵台架TL间隙0.5±0.3部 位部 位外 观 公 差 表 (仪表板4/5)备 考部位NO部位NO外 观 公 差 表 (仪表板3/5)平行差1.5以下,见不到绝缘纸公 差公 差备 考1112131415161719211820B A BCD A B A C A A B A B A B A B A B A B A B A A BA B A A6盖面板与驻车制动面板TL间隙0.5+0.3-0.5标 准公 差1公 差27后操纵架与驻车制动面板BL间隙0.5+1.2-0.5胶盖与驻车制动面板BL间隙0.5+0.3-0.5后操纵架与驻车制动面板出入0.5+0.5-1.0胶盖与驻车制动面板出入0.5+0.7-0.58后操纵架与驻车制动面板TL间隙0.5+0.3-0.5胶盖与驻车制动面板TL间隙0.5+0.3-0.5标 准公 差1公 差21顶蓬与陶瓷黑框线间隙 3.5±2.6顶蓬与陶瓷黑框线搭边10±3.02顶蓬与接合密封条部分间隙搭边3.4无间隙3后挡风玻璃与顶蓬间隙A-1:3.5±2.6A-2:3.5+3.6-2.0顶蓬与陶瓷黑框线搭边 2.0±3.04顶蓬与A立柱内饰板部分间隙搭边1.0 1.0以下5顶蓬与B立柱内饰板上部部分间隙搭边1.0 1.0以下6B立柱内饰板上部与接合密封条部分间隙搭边3.4无间隙7前挡屏蔽部与A立柱内饰板间隙 2.5±2.5前挡屏蔽部与A立柱内饰板搭边7.0±3.0接合密封胶和A立柱内饰板部分间隙搭边4.1无间隙部 位部 位外 观 公 差 表 (仪表板5/5)部位NO部位NO外 观 公 差 表 (内饰板1/5)公 差公 差备 考备 考123456A B A A B A A A A B C A A BC DA B标 准公 差1公 差28B 立柱内饰板上部与下部间隙0 1.0以下接合密封条与B立柱内饰板下部间隙1.0以下9顶蓬与C立柱内饰板部分间隙搭边1.0 1.0以下10接合密封条与C立柱内饰板间隙搭边3.3无间隙后挡玻璃与C立柱内饰板间隙2.5±2.5框线与C立柱内饰板搭边7.0±3.011顶蓬与室内灯间隙搭边1.50.5以下12前侧内饰板与前门内饰板间隙7.0±3.513门饰板与前门踏板间隙9.0±4.0前门踏板与侧边梁间隙0.51.7以下14前门内饰板与B立柱内饰板下部间隙7.0±3.5后门内饰板与B立柱内饰板下部间隙7.0±3.5后门内饰板与B立柱内饰板下部间隙 5.0±3.5后门前上端30mm内前门内饰板与前门内板间隙2.0以下15前门内饰板与三角饰盖间隙 1.0 3.0以下平行差1.5以下标 准公 差1公 差215前门内饰板与内把手间隙搭边2.0无间隙16SW 面板与门内饰板间隙0全周0.5以下17前侧内饰板与前踏板间隙 1.0±1.018前踏板与B立柱内饰板下部间隙0 1.0以下19B 立柱内饰板与后踏板间隙 1.0±1.0后踏板与轮罩处内饰板间隙1.0以下20门拉手边与前门内饰板间隙搭边0.5全周0.5以下门拉手边与前门内饰板间隙搭边1.0全周0.5以下21门拉手与后门内饰板间隙搭边1.0全周0.5以下门拉手与后门内饰板间隙搭边1.0全周0.5以下部 位部 位外 观 公 差 表 (内饰板3/5)备 考部位NO 部位NO外 观 公 差 表 (内饰板2/5)公 差公 差备 考78910111213141515161718192021AB A AC B A A A B A B B C A A A A A A B A B A B标 准公 差1公 差222接合密封条和后轮罩内饰板间隙0 1.0以下C立柱内饰板和后轮罩内饰板间隙1.0以下23后门内饰板和后轮罩内饰板间隙7.0±3.5后门内饰板和后门内板间隙2.0以下24C立柱内饰板与后座靠背内饰板间隙 1.0±1.025顶蓬和A、B、C立柱和密封条的三角区间隙0 3.0以下26行李箱密封条和后仓末端内饰板间隙搭边2.5无间隙27盖和侧边梁外侧间隙00.5以下盖和侧边梁外侧间隙1.0以下标 准公 差1公 差228内后视镜29密封条和车体外侧段差 3.97.0以下外 观 公 差 表 (内饰板5/5)部 位部 位备 考备 考部位NO部位NO 外 观 公 差 表 (内饰板4/5)公 差公 差摇动镜子时,镜座槽和镜座没有卡嗒松动声222324252627A B A B A A A A B 2829A。

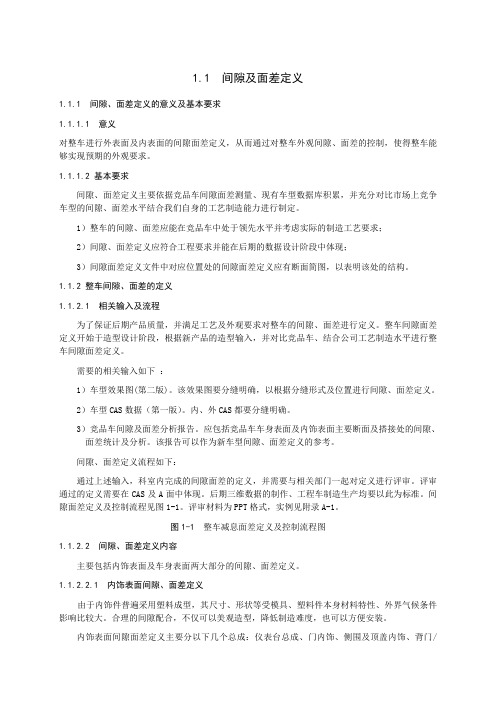

1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义容主要包括饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1饰表面间隙、面差定义由于饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

整车集成篇第一章 XXXXXXXXX1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

间隙面差测量要求

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm 以上清晰可见(即只有

一个点出现超差的不评价)

测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)通常从距离测量要素边缘1cm处开始评价

对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求

汇总所有测量点的测量结果并制作跟踪曲线图,分析每一个点的变化情况,指导调试

将总装和焊装的相同测点的测量结果一一对应,分析总装与焊装同一点的变化情况,指导调试。

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

¾对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

¾测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm以上清晰可见(即只有

一个点出现超差的不评价)

¾测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)

¾通常从距离测量要素边缘1cm处开始评价

¾对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

¾对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求

¾汇总所有测量点的测量结果并制作跟踪曲线图,分析每一个点的变化情况,指导调试

¾将总装和焊装的相同测点的测量结果一一对应,分析总装与焊装同一点的变化情况,指导调试。

车身间隙面差问题改善方法集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-车身间隙面差问题改善方法作者:宗广达柴晨光董章群户玉?文章来源:长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心?发布时间:2014-04-02白车身间隙面差对于车身质量有着重要的影响。

本文结合白车身间隙面差现场调试经验,介绍了白车身间隙面差问题的一般改善方法以及改善思路。

车身外观就像是人的脸面,它的好坏往往决定着人们对这款车的第一印象,甚至直接构成车辆销售的第一评判标准。

车身的间隙面差问题是决定车身外观好坏的一项重要因素,因此如何保证车身的间隙面差品质就成了各汽车生产厂的重要目标。

本文主要介绍白车身间隙面差问题的改善方法。

间隙面差影响因素间隙面差问题不仅是车身调试问题中的难点,同时也是一个综合性问题。

影响车身间隙面差问题的因素有很多种,只有把每种影响因素都控制到位才能保证间隙面差的精度与稳定。

1.车门外板单件的影响车门外板单件(见图1)主要影响车门总成的间隙,一般对面差的影响可以忽略不计,但是如果车门外板的刚度比较大,与内板单件的料厚及强度相似,这时也需要考虑车门外板对面差的影响(一般窗框和车门主体为一体冲压件时会出现此种情况),所以我们要对外板单件翻边棱线进行重点控制。

2.车门内板单件的影响车门内板单件(见图2)主要影响车门总成的面差,包边总成的面差基本上和内板的面差一致(上述提到的内外板强度相近的除外)。

当内板的修边线过大时会对总成的间隙造成一定影响,同时也会影响包边质量,所以要重点对包边面的面差进行控制。

3.焊装夹具的影响焊装夹具的作用主要是使制件能够按照匹配结构在正确的位置进行焊接,以及避免焊接变形。

焊装夹具的定位块精度及结构对车门总成及车身精度都有很大的影响(见图3)。

另外,合理的定位夹紧结构还可以有效控制焊接变形的影响,所以如何让夹具能够焊接出符合要求的总成也是控制间隙面差问题的有效手段。

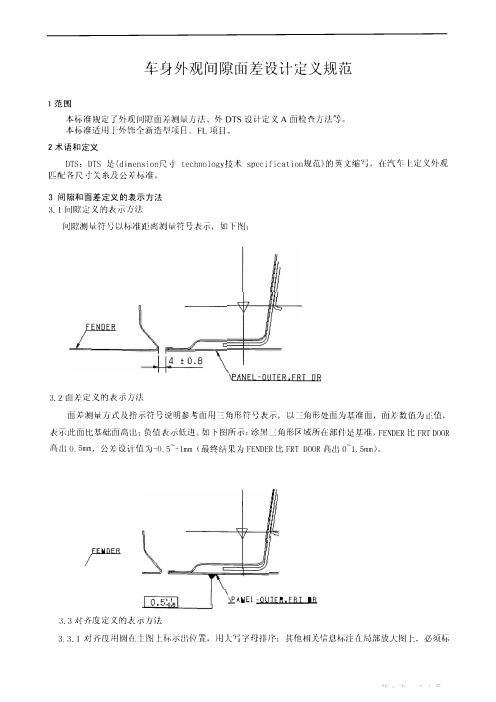

车身外观间隙面差设计定义规范I车身外观间隙面差设计定义规范1范围本标准规定了外观间隙面差测量方法、外DTS设计定义A面检查方法等。

本标准适用于外饰全新造型项目、FL项目。

2术语和定义DTS:DTS 是(dimension尺寸 technology技术 specification规范)的英文缩写,在汽车上定义外观匹配各尺寸关系及公差标准。

3 间隙和面差定义的表示方法3.1间隙定义的表示方法间隙测量符号以标准距离测量符号表示,如下图:3.2面差定义的表示方法面差测量方式及指示符号说明参考面用三角形符号表示,以三角形处面为基准面,面差数值为正值,表示此面比基础面高出;负值表示低进。

如下图所示:涂黑三角形区域所在部件是基准,FENDER比FRT DOOR 高出0.5mm,公差设计值为-0.5~+1mm(最终结果为FENDER比FRT DOOR高出0~1.5mm)。

3.3对齐度定义的表示方法3.3.1对齐度用圆在主图上标示出位置,用大写字母排序;其他相关信息标注在局部放大图上,必须标注基准:第1页共7页3.3.2“对齐度±1.5”概念:以FENDER为基准,FRT BUMPER的边界(R角切点)出入相对于FENDER不大于1.5mm。

3.4基准的选取基准选取原则:1)车身开启件以车身骨架为基准;2)开启件与开启件之间以先安装部件为基准,如前门以后门为基准、翼子板以前门为基准;3)总装安装件以车身为基准;4)两个总装安装件之间以尺寸易控制、刚度比较好的件为基准,同时尽量选择大平面作为测量基准。

如前后大灯与前后保之间,以灯为基准。

4 间隙和面差测量定义方法4.1间隙测量定义方法4.1.1当外观面在同一造型平面内且两件的配合面分别与本零件外观面角度小于等于90度时,以外观面的法线(法线与外观R角相交)之间的距离作为两个面(或部件)的间隙,间隙测量方法示意如下:(a)(b) (c)4.1.2当外观面在同一造型平面内且两件的配合面分别与本零件外观面角度大于90度时,外观R角接近(R 角差值小于等于1),以两个R角内侧根部的距离作为两个面(或部件)的间隙,外观R角差别较大(R角差值大于1),以较大R角的面(或部件)R角内侧根部做平行外观面的直线,与另一配合面(或部件)相交,交点到R角内侧根部的距离作为两个面(或部件)的间隙,间隙测量方法示意如下:第2页共7页(a ) (b)4.1.3当外观面在同一造型平面内且两件的配合面中仅有一个零件与本零件外观面角度大于90度时,以两个外观R角面最短距离作为两个面(或部件)的间隙,间隙测量方法示意如下:4.1.4当两个件的外观面不平行(不在一个造型面上)、且翻边也不平行时,以低进去的面(或部件)的内侧翻边面做平行面,使低进去零件的内侧面R 角根部与另外零件内侧面相交,以交点到低进去零件的内侧R 角根部的距离作为两个面(或部件)的间隙,间隙测量方法示意如下:(a ) (b) 4.2面差定义4.2.1当两个件的面具有共同的造型特征时,测量一边R 角低端(R角切点处)到另外基准面的垂直距离,(释放曲率延长基本面):4.2.2当两个件的基准面之间无造型顺延特征时,平行于基准面作另一面的相切面(以谁为基准,则将基准面偏移与另一个面相切),测量切点与基准面的距离(面差仅用于造型定义,实车匹配数值不测量), 如下图:第3页 共7页5 间隙和面差的标注规范5.1间隙与平度尺寸标注要求5.1.1所有间隙值、面差值及公差值均保留一位小数5.1.2间隙(GAP)尺寸标注时,如有品质要求,须注明平行差及左右差。

车身外观间隙、面差及其公差研究摘要:我国的汽车行业在不断的进步,对于汽车的要求和标准也越来越高。

汽车在外观的间隙段差以及公差设定上也需要较强的研究,而这门课程也会对我国未来的汽车制造业有着重要的影响。

那么,本篇文章就主要围绕着对于车身外观具有间隙、面差以及公差进行研究,而这一重要指标也会影响着对于车身外观整体的美感。

目前,受到各种汽车生产企业的市场竞争,会有越来越多的企业注重这方面的改进,许多的汽车生产企业已经意识到需要去解决车身外观这些差的问题,来提高该品牌在汽车市场竞争力,因此必须要对车辆进行专题研究。

关键词:车身外观;间隙;面差;公差前言在车辆进行装配的过程当中,所使用到的车辆零部件也是非常多的车体上的几何,准确度也是最为重要的一点,车辆的质量会影响到车辆的整体效果。

车体的零部件几何度,如果一旦出现偏差,就会影响整个车身的设计感以及装配过程。

就比如门和盖装配都需要保持圆滑以及均匀,在装配的间隙上也需要达到良好的配合性。

汽车制造公司在进入项目工程当中,所包含对车体外观间隙面差,以及公差设定进行一定的工作安排,通过虚拟化的情境来更好的做好装配工作。

一、相关知识(一)间隙、面差由于外观间隙、面差定义没有相应法规要求,我们需要根据定义来规范对于外观的设计,但是在实际操作时又比较自由,并没有过多的参考定义分析。

最重要的是考虑车辆的美观以及工艺设计,面差的定义更加需要空气动力进行辅助,空气动力学也是要运用到车辆外观设计上的。

外观的间隙值越小,那么车辆的性能以及工艺方面的价值更高,所能够保证的能力也有一定的质量要求。

与此同时所要求的运动间隙也会越来越难以满足,这是因为要控制的差值比较小,能够满足这样条件的工艺技术还比较高超。

对于前、后门之间的运动间隙也不能小于2.5mm,在制造公差方面也需要考虑间隙值,这个差值也不能太小,再满足各方面要求的情况下,也尽量满足公差值的需求。

所以对间隙值方面的要求还是比较高的。

内外饰件面差及间隙设计规范

前言

为使各部门工作程序更加统一规范、技术资料完善、技术依据可靠,提供完备的汽车开发资料,并达到目标和要求,特制订本标准。

本规范在实践中进一步细化、充实和完善。

目录

内外饰件面差及间隙设计规范 (1)

前言 (2)

1.目的 (4)

2.含义 (4)

3.设计原则 (5)

4.实例 (5)

内外饰件面差及间隙设计规范

1.目的

为使设计的产品外观无缺陷、美观,设计过程中设置合理的面差和间隙是产品设计成功的一个步骤

2.含义

2.1面差:相邻两件边缘之间处面和面之间的高度差

2.2间隙:相邻两件配合处面和面之间的距离

3.设计原则

3.1 影响外观的零件必须设计面差,并保证合理的间隙;3.2 装配性要求高的地方必须设计面差,以避开装配误差;

3.3 为保证装配顺畅,必须设计合理间隙;

3.4 考虑变形因素

3.5 考虑产品零件大小因素

3.6 考虑产品工艺性能要求,例如皮纹、发泡等

4.实例

4.1 仪表台1

间隙和面差说明:

序号间隙面差序号间隙面差

10.50100.80

20811 2.8/20

30.50.5120.80

4 1.501330

5 1.50140.80.5

6101500

710160.51

80.501711

90.5018

皮纹:0.2~0.25最小脱模角度:3度

4.2 仪表台2。

上海同济同捷科技有限公司企业标准TJI/YJY车身仪表板的外表面圆角、间隙与段差测量标准2005-07-31发布2005-08-01实施上海同济同捷科技有限公司发布TJI/YJY前言本标准对Benchmark中车身仪表板的外表面圆角、间隙与段差测量的具体内容和要求作了较详细的规定,今后新设计的车型可参照本规定的测量方法来获取参考车的仪表板外表面圆角、间隙与段差。

使本公司的测量工作日趋规范化。

本标准的附录A为规范性附录。

本标准由上海同济同捷科技有限公司提出。

本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。

本标准主要起草人:邓建国张晓红TJI/YJY上海同济同捷科技股份有限公司企业标准车身仪表板的外表面圆角、间隙与段差测量规定1范围本标准规定了选择仪表板圆角、间隙及段差测量位置,测量的方法和要求。

“仪表板圆角、间隙及段差图”的设计规则。

本标准适用于公司所有车型仪表板外表面圆角、间隙及段差的测量。

2规范性引用文件3术语和定义3.1仪表板外表面圆角:和工艺结构、装配相关的圆角。

3.2仪表板外表面间隙:仪表板总成中各个配合件之间的间隙。

3.3仪表板外表面段差:仪表板总成中配合件的表面在相互配合处的落差值。

4要求4.1 选择测量位置的原则4.1.1 选择测量圆角位置的原则4.1.1.1各可见零件的周边4.1.1.2零件的可见外表面上与其他零件配合处周边4.1.2 选择测量间隙位置的原则两零件相互配合处周边4.1.3选择测量段差位置的原则“四周型”配合关系的零件外表面之间的落差4.2测量工具4.3测量方法4.3.1圆角值的测量方法4.3.1.1按照车身功能划分测量区域,并在每一个区域按特征变化设定若干测量点,原则上点的间距取100mm.4.3.1.2以车身y=0平面为基准,仪表板两侧的对称特征尽量取相同的圆角.4.3.2间隙值的测量方法4.3.2.1按照车身功能划分测量区域,并在每一个区域按特征变化设定若干测量点,原则上点的间距取100mm.4.3.2.2以车身y=0平面为基准,仪表板两侧的对称特征尽量取相同的间隙值.4.3.3按照车身功能划分测量区域,并在每一个区域按特征变化设定若干测量点,原则上点的间距取100mm.4.4测量结果4.4.1测量结果的记录测量完毕后填写测量记录表,并配合相应的图片说明以“仪表板间隙、圆角、段差图”的形式输出结果,见表V4.4.2.1“仪表板间隙、圆角、段差图示”应以线框图方式表示,并输出图片文件。

间隙和面差设计间隙和面差一.面差定义在断面图设计或工艺控制断面图中,分缝部位都会出现面差(配合错位)和公差的问题,没有面差的地方(零面差)也会出现公差控制的疑问,会出现基本出于下面的考虑:1、造型特征为了表现出布置的层次感或某种视觉效果,称为造型面差2、结构设计功能上的需要或空气动力学的需要设计的面差,称为功能面差3、为了生产制造控制上的需要设计出的面差,称之为工艺面差。

面差是一个设计的尺寸,一种几何特征,一定存在制造的误差,就要设计公差。

面差在设计时,如果不是简单的Offset命令产生的面差,以不同的测量基准得到的测量结果肯定不一样,在断面图中要标识出基准元素、目标元素、面差尺寸、公差上下限,就会用统一的设计、生产控制、检验方法,标识方法如图:Dimension:面差尺寸ES:上偏差EI:下偏差黑色粗线:基准元素symbol:标识面差的正负,当以基准元素正法向为基准,下凹时为负,凸起为正;无面差时为零,称为零面差这样就会将一般面差和零面差做为基本尺寸进行管理,进行公差设计,在断面设计中便于造型、结构设计、生产工艺、检验的统一交流,形成一种严格一致的工程语言。

BIW&Trim公差制定的基本考虑因素如下-1、外观造型影响因素:造型提供的表面都是分缝均匀,配合光顺,实际上生产不可能完全做的完全一样,基本上都是“呲牙咧嘴”,但是程度不一样,允许的误差范围在接受的范围之内,比较符合造型意图。

例如:例如5mm的分缝,±1mm的公差,在4-6范围内变化,可能不太好看;如果,±0.5mm公差,4.5-5.5范围内,就可以接受;,±0.25mm公差,4.75-5.25范围内,均匀一致,可能就很理想。

不同的产品定位、不同的位置,也应该要求不一样。

如果没有把握,可以将局部特征用3D数模将其极限状态画出来或用铣床铣出来对比评审一下,摆放一下,看一下是否可以接受,对于翘曲问题,有可能上偏差为零,下偏差-1mm 都可以;有的部位,±0.5mm;有可能上偏差为2mm,下偏差0也没问题。

产品型号共 6 页

产品名称第 1 页底图号

装订号批准

同悦侧面间隙面差质量标准

编制校对会签审核JAC 整车间隙面差质量标准HFC7130零部件图号同悦零部件名称00+1 03.1R

2R 1.10

0+1

3.5

R 2R 1.100±13

R 2R 306R 3R 1.1

0 +1-05R 30.5+1.5-R 100±12R 2R 2

0(0--+1.5)1R 20R200±0.500+1 03.1R

1.1R

1.10.5

00 ±0.5

R 1

.5

1±1

0R 21 10 翼子板与前门 间隙3±0.5 面差0 13 前门与后门

间隙3.1±0.5 面差015

侧围与后门

间隙3.5±0.5

面差0 11 侧围门槛与翼子板 间隙

3±1

面差0±1 12 侧围门槛与前门 间隙6±1 面差0±114 侧围门槛与后门 间隙5±1 面差-0.5±1.52 A 柱与翼子板间 间隙2±0.5 面差0±11 翼子板与前大灯 间隙0.5±0.5 面差自上而下(-1.5--0) 9 翼子板与前保险杠 间隙0 面差0±0.5 5 前门与后门B 柱护板 间隙3.1±0.5 面差016 侧围与后保险杠

间隙0.5±0.5

面差0±0.5 8 侧围与后大灯

间隙1 面差 -1±1

+0.5 0 0-1+1

6 侧围与后门 间隙4 (带胶条) 面差00

0+1

04R 2R 1.1 0-1 4 侧围与前门外板间

间隙4 (带胶条)面差 0004R 1.

1R 2

+10+0.5 000

2.2R 2R 1 7 侧围与加油口盖

间隙2.2±0.5 面差0+0.5

-1 +1

-0.5 +0.5 0 0-1 3 侧围与前门外板距A 柱接缝5mm 处间隙5±0.5面差0±1+1.5 0 0-1 0

-120101 翼子板与前大灯间隙0~1.5面差自上而下-1.5~0 3 侧围与前门外板距接缝5mm 处间隙5±1.0 面0±1 5 前门与后门B 柱

护板间

隙3.5±1.0 面差0~1.5 16 侧围与后保险

杠间

隙1.0

±1.0 面

差0±1.5 9.翼子板与前保险

杠间隙0~1.5面差0±1.0 10翼子板与前门间隙3.5±1.0 面差-2~0 13 前门与后门间隙3.5±1.0 面差0~1.5 15 侧围与后门间隙3.5±1.0

面差0~1.5 2 A 柱与翼子板间间隙2

±1

面

差0±1 4 侧围与前门外板间隙4±1.0 面差0±1 6 侧围与后门间隙4±1.0 面差0±1 7 侧围与加油口盖间隙2.0±0.5 面差8 侧围与后大灯间隙0~

1.5 面差-0.5±1.5 12 侧围门槛与前门间隙6±2 面差0±1 14 侧围门槛与后门间隙6±2 面差0.5±1.5 11 侧围门槛与翼子板间隙3±1 面差0±1 .

010+-。