数控铣削编程与加工知识讲解

- 格式:ppt

- 大小:7.81 MB

- 文档页数:92

数控铣床的操作与编程数控铣床是一种可以自动控制铣削加工的机床,通过预先编写好的程序,可以实现不同形状和尺寸的零件加工。

本文将从操作和编程两个方面详细介绍数控铣床的使用。

一、数控铣床的操作1.开机准备:首先,需要确保机床的电源连接正常,并根据机床的要求调整好电压。

然后检查润滑系统的润滑油和冷却液是否充足,并打开润滑系统的开关。

2.设备调试:启动机床后,加载主程序,并根据轴坐标系统的要求进行坐标设定,将工件固定在工作台上。

随后,可以通过手动方式将刀具调到所需的起点位置。

3.自动操作:设置具体的加工参数,例如刀具的转速、进给速度和切削深度等。

然后,启动自动运行程序,机床会自动进行铣削加工。

在加工过程中,需要及时观察工艺过程,并根据需要调整刀具的位置等参数。

4.加工结束:当加工任务完成后,应及时关闭数控铣床,并清理加工区域。

同时,需要对机床进行检查,保证各个部件的安全和正常运行。

二、数控铣床的编程1.编程语言:数控铣床的编程主要通过G代码来实现。

G代码是一种用于控制机床运动的指令语言,通过不同的指令可以实现不同的功能。

2.坐标系:在编程时,需要明确使用的坐标系。

数控铣床通常使用的坐标系有绝对坐标系和相对坐标系两种。

绝对坐标系是指以机床坐标原点为零点,以工件上其中一固定点为基准进行编程;相对坐标系是以刀具当前位置为零点,以刀具的运动方向为基准进行编程。

3.几何指令:使用G代码可以实现不同的几何功能,如直线、圆弧、孤立点等。

在编程时,需要确定刀具的起点和终点坐标,以及刀具的路径和切削深度等参数。

4.速度指令:使用F代码可以设置刀具的进给速度,单位通常为毫米/分钟。

在编程时,需要根据具体的加工情况,选择合适的进给速度,以确保加工质量和效率。

5.刀具补偿:有时候,由于刀具的直径和轨迹的误差等原因,需要进行刀具补偿来纠正加工误差。

在编程时,可以使用H代码来设置刀具补偿的值,以调整刀具的路径和位置。

6.循环指令:在编程中,可以使用循环指令来实现重复的加工操作。

数控铣削加工工艺与编程一、数控铣削加工工艺数控铣削加工是一种以金属材料为对象,利用铣削刀具和高速旋转的主轴,在数控机床上进行精密的加工技术。

它相较于传统的手工铣削和普通铣床加工,具有更高的自动化程度、更高的精度和更大的生产效率。

同时,它可以实现对复杂曲面零件的加工,提高了产品精度和质量,广泛应用于航空航天、汽车制造、机械制造等行业。

数控铣削加工工艺的关键在于精确的编程和合理的刀具选择,这决定了加工的效率和产品质量。

首先,需要进行零件的CAD三维建模设计,然后通过CAM软件进行加工路线规划和工艺分析,最后生成NC代码并将其传输到数控机床上进行加工。

在加工的过程中,需要不断地根据实际情况调整刀具和参数,以保证加工的效果。

常用的刀具有铣刀、钻刀、车刀等,需要根据具体的加工要求选择合适的刀具和切削参数,以达到最佳的加工效果。

二、数控铣削加工编程数控铣削加工编程是利用计算机编写加工程序,以指导数控机床进行准确的零件加工。

在编程之前,需要进行零件CAD 设计和CAM工艺分析,确定加工路线和切削参数。

在编程的过程中,需要熟悉数控机床编程的语法和指令格式,掌握加工过程中常用的切削参数和刀具补偿等技巧。

编程的第一步是确定加工坐标系和切削速度。

加工坐标系是数控机床的工作坐标系,其坐标轴的方向和位置需要与零件CAD设计的坐标系一致,才能使零件加工的精度和效率最佳。

切削速度是在加工过程中刀具和工件的相对速度,需要根据刀具的刃口材料、硬度和工件材料进行调整,以达到最佳的加工效果。

其次,需要编写切削路径和刀具指令。

切削路径是指刀具在工件表面上的运动轨迹,要尽可能地减少切削时间和切削力,以保证零件表面的精度和质量。

刀具指令是指对刀具运动的详细描述,包括切削深度、切削速度、切削方向、回刀位置等。

最后,需要进行NC程序的调试和参数优化。

调试是指通过模拟运行和实物测试等手段,不断检查和调整程序的正确性和合理性,确保加工过程的稳定性和精度。

数控铣削加工工艺与编程数控铣削加工工艺是先进的金属加工方法之一,它通过计算机编程控制铣床进行精密切削工作,以生产出高精度、高质量的金属零部件。

本文主要讨论数控铣削加工工艺和编程相关的知识和技术。

一、数控铣削加工工艺1. 铣削加工工艺过程数控铣削加工工艺过程包括以下几个步骤:① 选择合适的材料和刀具,将工件和刀具夹紧在铣床上。

② 根据需要进行加工参数的预设和测试。

③ 设计刀具路径和切削参数,编写数控程序。

④ 启动数控系统,进行自动加工工作。

⑤ 完成后卸下零部件,进行质量检测和加工效果评估。

2. 铣床加工的切削参数数控铣床加工需要根据不同的材料、刀具和工件大小等要素,确定合适的切削参数。

常见的切削参数包括:① 切削速度:铣削加工时,刀具在工件表面移动时的速度,通常用米/分钟、英尺/分钟、英寸/分钟等单位表示。

② 进给速度:工件表面切割定量移动的速度,通常用每个齿口的距离表示,例如每分钟5毫米或每分钟0.2英寸。

③ 切削深度:刀具与工件表面之间的垂直距离,通常用米或英寸表示。

④ 切削角度:刀具与工件表面之间的斜角度数。

⑤ 切削力:在切削过程中对工件的力量,常用牛顿或磅表示。

3. 铣削加工的梳理方法铣削切削过程会产生切屑,不同的方法可以梳理它们以避免对加工造成影响。

常见的梳理方法包括:① 顺向梳理:切屑在与铣削方向平行的方向上梳理。

② 逆向梳理:切屑沿与铣削方向相反的方向梳理。

③ 中央梳理:将切削方向改为靠近工件中心的位置,即在工件的两侧同时进行铣削加工,将切削屑梳理到中央位置进行清理。

二、数控铣削加工编程1. 编程语言和软件数控铣削加工编程需要使用特定的编程语言和软件,如G代码和CAM软件。

G代码是用于数控铣削加工的标准指令语言,它包含了控制铣床加工参数和运动轴的指令。

CAM软件是一种计算机辅助制造软件,可以帮助设计师进行实体建模、刀路规划、程序生成等工作。

2. 数控铣削加工编程过程数控铣削加工编程过程需要遵循以下几个步骤:① 设计零部件,确定加工路径和切削参数。

5数控铣削加工及其编程5.1数控铣削编程概述主要用于加工平面和曲面轮廓的零件,复杂模具型腔,进行钻、扩、铰、锪、镗和螺纹加工。

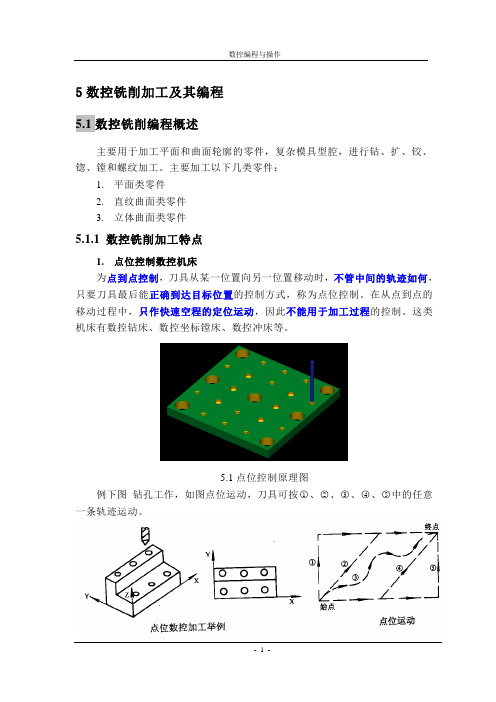

主要加工以下几类零件:1.平面类零件2.直纹曲面类零件3.立体曲面类零件5.1.1 数控铣削加工特点1.点位控制数控机床为点到点控制,刀具从某一位置向另一位置移动时,不管中间的轨迹如何,只要刀具最后能正确到达目标位置的控制方式,称为点位控制。

在从点到点的移动过程中,只作快速空程的定位运动,因此不能用于加工过程的控制。

这类机床有数控钻床、数控坐标镗床、数控冲床等。

5.1点位控制原理图例下图钻孔工作,如图点位运动,刀具可按○1、○2、○3、○4、○5中的任意一条轨迹运动。

5.22.直线控制数控机床称为直线切削控制或平行切削控制。

除点到点的准确位置之外,还要保证两点之间移动的轨迹是直线,而且对移动的速度也要进行控制,以便适应随工艺因素变化的不同需要。

可控制刀具相对于工作台以适当的进给速度,沿着平行于某一坐标轴方向或与坐标轴成45°的斜线方向作直线轨迹的加工。

这种方式是一次同时只有某一轴在运动,或让两轴以相同的速度同时运动以形成45°的斜线,所以其控制难度不大,系统结构比较简单。

一般地,都是将点位与直线控制方式结合起来,组成点位直线控制系统而用于机床上。

简易数控车床、数控镗铣床,一般有2 3个可控坐标轴,但同时控制的坐标轴只有一个。

5.33.轮廓控制的数控机床能够对两个或两个以上运动坐标的位移及速度进行连续相关的控制,因而可进行曲线或曲面的加工。

可控制刀具相对于工件作连续轨迹的运动,能加工任意斜率的直线,任意大小的圆弧,配以自动编程计算,可加工任意形状的曲线和曲面。

典型的轮廓控制型机床有数控铣床、功能完善的数控车床、数控磨床、数控电加工机床。

5.4(a)点位控制(b)直线控制(c)轮廓控制数控机床加工时的横向、纵向等进给量都是以坐标数据来进行控制的。

象数控车床、数控线切割机床等是属于两坐标控制的,数控铣床则是三坐标控制的,还有四坐标轴、五坐标轴甚至更多的坐标轴控制的加工中心等。