基于试重组的影响系数动平衡算法

- 格式:pdf

- 大小:196.26 KB

- 文档页数:3

动平衡校正的计算公式动平衡校正是一种用于修正转子系统或旋转机械部件的重量不平衡的技术。

在旋转速度增加时,由于离心力的作用,未校正的转子或旋转机械部件会产生振动,从而引起机械故障、降低运行效率、增加功耗以及缩短设备的使用寿命。

为了消除或减轻振动引起的问题,动平衡校正可以通过增加或减少恰当位置的质量来实现平衡。

1.转子的不平衡力:不平衡力(N)= 质量(kg)× 加速度(m/s^2)2.不平衡力的矫正质量:矫正质量(kg)= 不平衡力(N)/ 加速度(m/s^2)3.矫正质量与平衡质量的转换:校正质量(g·mm)= 矫正质量(kg)× 千分之一(g/kg)× 激振器的离心距离(mm)4.不平衡质量与频率的关系:不平衡质量(g·mm)= 0.102 × 转子转速(rpm)× 振幅严重度(g)/ 运行频率(Hz)5.校正质量的转换:校正质量(g·cm)= 矫正质量(g·mm)/ 10动平衡校正的计算公式涉及到多个参数和单位的转换。

常常需要根据具体的工程要求和设备特点进行调整和修正。

值得注意的是,动平衡校正并不是一种精确的科学,通常只能达到满足设备正常运行要求的水平。

因此,在实际应用中需要结合经验和实际情况进行适当的调整和改进。

动平衡校正计算公式的应用可以通过现代化计算机软件来实现。

这些软件可以根据输入的参数和数据自动计算出平衡质量的大小和位置,并给出相应的校正方案。

此外,一些先进的动平衡设备还可以通过自动控制系统实时监测振动信号,并根据实际振动情况和校正效果来调整校正方案。

这样可以大大提高校正的精度和效率。

动平衡计算知乎

动平衡计算是一项涉及转子平衡的过程,该过程使用专门的设备来测量和校正转子的不平衡部分。

在执行动平衡检测前,需要了解动平衡检测专业术语和动平衡计算公式。

首先,让我们了解一下动平衡的相关术语:

- 转子平衡品质:这是衡量转子平衡优劣的指标,其公式为G=eper·Ω/1000,其中G表示转子平衡品质,单位是mm/s;eper代表转子允许的不平衡率,单位是gmm/kg或转子质量偏心距um;Ω代表转子最高工作转速的角度,单位是-2π·m/60。

- 转子单位质量的允许不平衡度(率):这个参数可以通过转子平衡品质和转子最高工作转速来计算,公式为eper=G·1000/Ω=G·1000·60/(2π·n)≈9549·G/n,单位是g·mm/kg或um。

接下来是不平衡量的简化计算公式:M=9549MG/r×n,其中M表示转子质量单位(kg),G表示精度等级选用,r表示校正半径单位(mm),n表示工件的工作转速单位(rpm),m表示不平衡合格量单位(g)。

1。

实用文档

影响系数法

影响系数法步骤

所谓的现场动平衡使用的方法,比较常用的就是影响系数法。

1、首先测转频的振幅和相位。

2、测量该设备时要知道该设备为刚性还是柔性转子,是有区别的,工作转速是

在临界转速前运行还是在临界转速后运行,加试重的方法是不一样的,具体情况具体分析。

3、通过振幅的大小及相位的位置,在该位置加试重(也就是欠量),试重的一般

追寻以下公式:WP=0.15MS÷R(N/3000)2

WP为实验质量(g)

M为转子的质量(kg)

R为加试重的半径(mm)

S为原始振动幅值(um)

N为平衡转速(r/min)

通过计算得出大约需试配重的重量。

4、测取加试重后的振幅和相位。

5、计算出设备应加重量和位置。

当转子的长度大于半径时,可能要通过双面平衡才能达到满意的效果。

1、双面的动平衡需要选两个加重平面及两个测振点。

2、测量两个测点的初始振动,在两个面同时加试重,得出两面的振动和相位。

也可单面逐个试加配重,视情况灵活运用。

测出振动的幅值和相位。

3、计算出需要加双面的重量和相位。

现场动平衡大约需要1—2次的配重,一般就可比较满意。

也有特殊情况,3次基本解决。

动平衡计算中影响系数的通解算法及其应用动平衡的质量,在动平衡计算方法上已作了大量的工作。

自1964年Goodman将最小二乘法引入柔性转子的动平衡计算中后,影响系数算法一直是动平衡试验中最常用的方法。

虽然这种方法有其固有的缺陷,但考虑的平衡面数、平衡转速数、“测点”数较多时具有一定的误差补偿能力。

按传统的影响系数算法,为求出各面的影响系数,需在每个加重面上分别单独加重,从而求得各面的单面影响系数。

但是在现场的动平衡试验中,常常是多平面同时加重,需要解决一些特殊条件下的影响系数的计算及提炼问题,即采用非常规的影响系数计算方法。

这些情形包括:(1)在熟知性能的机组上尝试一次加重或多面同时加重,当尝试的次数达到一定时,各加重平面的影响系数的分离计算。

(2)在多面同时加重时,若某些面的影响系数已知,加重次数足够时,未知面的影响系数的分离计算。

(3)包括试加重在内的加重次数超过了确定影响系数所必需的次数时,如何充分利用冗余的加重信息计算各面的影响系数。

对于以上的较为特殊的影响系数的计算问题,影响系数的分离计算在面数多于2个时,手工计算十分困难。

而加重次数冗余时影响系数的计算遵循何种准则,如何计算又是一个值得探讨的问题。

本文推导了涵盖以上3个方面特殊情形影响系数求解通式,它也适合于一般意义下的影响系数的求解。

1影响系数求解通式的推导设在某次动平衡试验中,有m个加重平面,n个“测点”,同一测点不同转速情况亦视为一新的“测点”。

对于多面同时试重的情形,须足够次的试(加)重后才能计算影响系数。

一般对于具有m个平面、n个“测点”的平衡计算问题,至少需m次的试重确定各面的影响系数值,并且每次试重并不要求只在一个面加重,允许每次在可加重的m个平面上任意加重。

为了使推导的公式适用于一般情形,假设在总共m个加重平面中,有k(k≤m)个加重面的影响系数未知。

另在试验中共有h次(试)加重,且加重次数满足h≥k。

在这种条件下,加重次数多于唯一确定未知影响系数所需的加重次数,即有冗余的加重信息,此时可利用冗余的信息对影响系数进行提炼,取代一般的矢量平均的办法,充分利用加重信息。

动平衡试加重响应经验公式

动平衡试加重响应经验公式是一种在旋转机械中用于评估不平衡状况的方法。

以下是对该公式的详细解释:

动平衡试验是一种用于检测旋转机械不平衡的方法,可以通过在机械上添加重物来进行调整。

试加重是动平衡试验的一个阶段,它采用经验公式来计算机械的不平衡程度。

试加重响应经验公式是计算机械不平衡量的公式。

它是通过测量机械在旋转时产生的振动来计算机械不平衡量的。

这个公式基于机械的运动状态,可以用于计算单面不平衡和双面不平衡。

该公式的基本形式为:

Ue = m ×e ×r

其中,Ue表示机械的试加重响应,m表示试加重质量,e表示不平衡量,r表示旋转半径。

需要注意的是,这个公式只适用于旋转轴向上的振动。

因此,在进行动平衡试验时,需要保证试验条件符合公式的要求,以保证测量结果的准确性。

总之,动平衡试加重响应经验公式是一种用于评估旋转机械不平衡状况的方法,能够用简单的公式计算机械的不平衡量,从而对机械进行必要的调整。

动平衡计算中影响系数的通解算法及其应用动平衡的质量,在动平衡计算方法上已作了大量的工作。

自1964年Goodman将最小二乘法引入柔性转子的动平衡计算中后,影响系数算法一直是动平衡试验中最常用的方法。

虽然这种方法有其固有的缺陷,但考虑的平衡面数、平衡转速数、“测点”数较多时具有一定的误差补偿能力。

按传统的影响系数算法,为求出各面的影响系数,需在每个加重面上分别单独加重,从而求得各面的单面影响系数。

但是在现场的动平衡试验中,常常是多平面同时加重,需要解决一些特殊条件下的影响系数的计算及提炼问题,即采用非常规的影响系数计算方法。

这些情形包括:(1)在熟知性能的机组上尝试一次加重或多面同时加重,当尝试的次数达到一定时,各加重平面的影响系数的分离计算。

(2)在多面同时加重时,若某些面的影响系数已知,加重次数足够时,未知面的影响系数的分离计算。

(3)包括试加重在内的加重次数超过了确定影响系数所必需的次数时,如何充分利用冗余的加重信息计算各面的影响系数。

对于以上的较为特殊的影响系数的计算问题,影响系数的分离计算在面数多于2个时,手工计算十分困难。

而加重次数冗余时影响系数的计算遵循何种准则,如何计算又是一个值得探讨的问题。

本文推导了涵盖以上3个方面特殊情形影响系数求解通式,它也适合于一般意义下的影响系数的求解。

1影响系数求解通式的推导设在某次动平衡试验中,有m个加重平面,n个“测点”,同一测点不同转速情况亦视为一新的“测点”。

对于多面同时试重的情形,须足够次的试(加)重后才能计算影响系数。

一般对于具有m个平面、n个“测点”的平衡计算问题,至少需m次的试重确定各面的影响系数值,并且每次试重并不要求只在一个面加重,允许每次在可加重的m个平面上任意加重。

为了使推导的公式适用于一般情形,假设在总共m个加重平面中,有k(k≤m)个加重面的影响系数未知。

另在试验中共有h次(试)加重,且加重次数满足h≥k。

在这种条件下,加重次数多于唯一确定未知影响系数所需的加重次数,即有冗余的加重信息,此时可利用冗余的信息对影响系数进行提炼,取代一般的矢量平均的办法,充分利用加重信息。

现场单面法动平衡的手动计算我们知道,在风机运行中,叶轮的严重磨损,会造成风机转子不平衡,从而导致整个风机振幅加大,严重影响风机的正常运行。因此,在现场为风机做动平衡并清除不平衡因素,已成为关键。

正常情况下,我们都采用平衡仪来进行动平衡,这样快速方便,节省时间。

但是,在现场动平衡时,有时会遇到没有平衡仪的情况,或者对仪器的计算结果表示怀疑时,我们也有必要进行一下验算。

因此我从实用的角度,对普通刚性转子的动平衡的手动计算进行一下推导,遇到特殊情况,在没有平衡仪在手,但现场有点检仪等普通仪器时,可以手动进行动平衡计算。

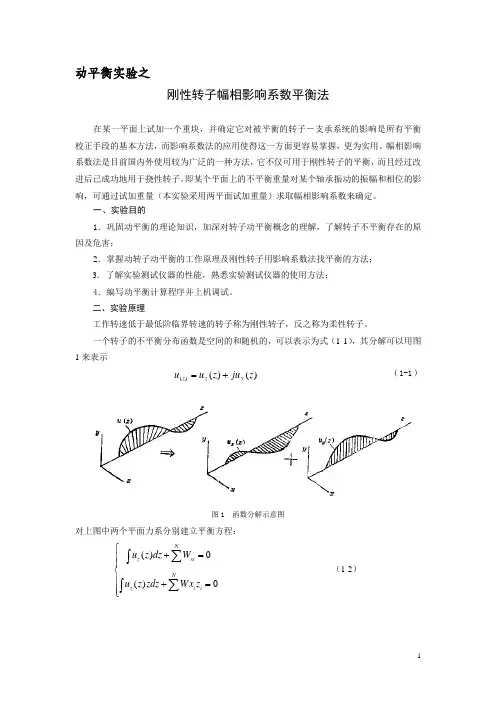

以离心风机的叶轮为例,设叶轮上某两个平面分别存在一个不平衡质量M1和M2,如下图:那么,将这两个不平衡量分别产生的不平衡力矩表示为和。

将转子平面(加重平面)及不平衡力矢量简化成下图:根据力和力矩相等的原则,将和分解到两个平面上,即:将两个平面上的分力再分别进行合成,得到等效不平衡力矩和。

这两个等效不平衡力矩又可以分解为:大小和方向都相等的对称力= ,和大小相等方向相反的 = -。

作用在转子上如下:从上面的分析我们可以得出以下结论:1、不管转子上存在多复杂的不平衡量,都可以将其分解到叶轮的两个背板平面上,并合成为两个等效不平衡力;2、如果在这两个平面上加上重量相等方向相反的重量,既可以消除不平衡量;3、如果对称分量和比较大,而反对称分量和比较小,转子即为静不平衡,反之,对称分量较小,反对称分量较大,转子即为偶不平衡,也就是我们常说的动不平衡。

二者相差不大,可以称之为混合不平衡;4、我们的风机叶轮一般径宽比比较大,反对称分量之间的距离较短,所以叶轮经常表现为静不平衡。

对称分量之间的距离比较短,所以一般单面法就可以消除不平衡量。

如大家所知,我们所采用的动平衡方法是影响系数法,即:在风机额定转速下,在选定的平面上加试重,测量振动变化,计算出影响系数,根据影响系数计算出应该加的平衡重量及相位。

基于有限元模型的转子动平衡影响系数求解法

宾光富;姚剑飞;江志农;高金吉

【期刊名称】《振动、测试与诊断》

【年(卷),期】2013(033)006

【摘要】在分析影响系数法平衡原理的基础上,提出一种基于有限元模型分析的转子动平衡影响系数求解方法.根据转子系统物理结构尺寸,借助DyRoBeS软件建立转子系统有限元模型,通过在模型中所关注的节点施加虚拟不平衡量,分析转子系统的横向振动响应,获得转子在平衡转速下节点的振动幅值和相位.探讨了相位基准位置对影响系数的影响规律,计算出转子系统各平衡转速下的影响系数,实现无试重条件下的转子动平衡.以美国Bently单跨双转盘实验台为对象,实测平衡转速分别在临界转速前后的影响系数,结果表明,该方法获得的影响系数与实测结果基本相符,且相对误差较小.应用该方法可减少对动平衡经验的依赖和启机次数,节省动平衡时间和成本.

【总页数】5页(P998-1002)

【作者】宾光富;姚剑飞;江志农;高金吉

【作者单位】湖南科技大学机械设备健康维护湖南省重点实验室湘潭,411201;北京化工大学诊断与自愈工程研究中心北京,100029;北京化工大学诊断与自愈工程研究中心北京,100029;北京化工大学诊断与自愈工程研究中心北京,100029;北京化工大学诊断与自愈工程研究中心北京,100029

【正文语种】中文

【中图分类】TH133;TH113

【相关文献】

1.双面影响系数法在汽轮发电机转子动平衡中的应用

2.基于实验的转子动平衡影响系数优劣评价与提取

3.基于有限元模型的转子动平衡识别方法研究

4.基于影响系数法的挠性转子动平衡的软件系统

5.基于谐分量-影响系数法的转子动平衡计算软件开发与应用

因版权原因,仅展示原文概要,查看原文内容请购买。