§2-5 压力加工新工艺

- 格式:ppt

- 大小:206.50 KB

- 文档页数:13

压力加工中的新工艺研发技术近年来,随着中国制造业的快速发展,越来越多的企业在实现高效生产的同时,也面临着无处不在的生产压力。

压力下的生产线效率和质量往往成为了制约企业发展的瓶颈。

为了解决这个问题,压力加工中的新工艺研发技术应运而生,成为行业发展的重要方向之一。

一、现有工艺面临的问题在现有的压力加工中,常用的技术包括冷挤压、热挤压、轧制、拉伸等。

这些技术在生产上已经得到了广泛的应用,但是也存在一些不足,主要表现在以下几个方面。

1. 生产线效率低下传统的生产线往往需要多道工序才能完成一个产品,生产效率低下。

而且,由于生产线中的每一个工序都需要设备、人力、时间和能源等资源,因此生产成本也很高。

2. 产品质量难以保证在传统的生产方式下,由于生产线中需要多次转运和加工,容易引入一些人为因素,导致产品质量难以保证。

特别是对于一些高精度的零部件,生产效率和产品质量往往成为了瓶颈。

3. 能源消耗大传统的生产方式往往需要消耗大量的能源,而且还会产生大量的废弃物和污染物,对环境造成了不小的影响。

以上问题一直都是企业在生产过程中面临的难题,也是制约企业发展的主要因素之一。

二、新工艺的发展针对现有工艺所面临的问题,科研人员们正在不断尝试和探索新的生产工艺技术。

新工艺相对于传统的工艺,最重要的优势在于提高生产效率和产品质量的同时,也减少了能源消耗和废弃物的产生。

1. 微型加工技术微型加工技术是一种高精度的生产方式,它的特点是以微米级的精度进行加工,大大提高了产品的精度和质量。

同时,微型加工技术还可以实现快速生产,并且减少了废弃物的产生。

2. 先进的压力加工技术在压力加工方面,先进的技术包括多辊轧机、锻压机、喷涂装置等。

这些技术大大提高了生产效率,并且减少了加工所需的能源消耗。

同时,这些技术还可以实现加工过程的自动化,进一步提高了生产效率和产品的质量。

3. 数字化制造技术数字化制造技术是一种以数字模型为基础的生产方式,其核心是将设计数据转化为可供机器读取的语言,利用计算机控制生产过程。

压力加工中的加工效率提升技术随着现代工业的发展,人们对产品的高品质、高效率和低成本要求也越来越高。

而作为一种常用的金属材料加工方式,压力加工在实现高效率加工上发挥着重要作用。

然而,如何提升压力加工的加工效率成为了当前研究的重点。

本文将简单介绍压力加工的基本概念及其加工效率提升技术。

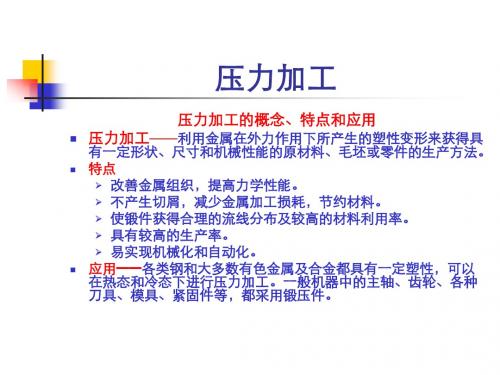

一、压力加工的基本概念作为一种压缩力将金属材料压缩成所需形状和尺寸的加工方法,压力加工包括轧制、挤压、锻造、拉伸等多种加工方式。

这些加工方式常常被用于制造汽车、机械、建筑材料等行业中的各种构件和零件。

此外,压力加工还有以下优点:1. 可以制造各种规格和形状的零件和构件,满足市场需求。

2. 通过压缩材料的分子间距,提高了材料的强度和硬度,使得所制造的材料更加坚固耐用。

3. 可以将金属材料变成无缝管道、切片、棒状等不同形状和尺寸的材料,满足用户不同的需求。

二、压力加工的加工效率提升技术提高压力加工的加工效率,是当前研究的重点之一。

以下是几种可行的加工效率提升技术:1. 加热加热可增加金属材料的延展性,并降低其硬度,有利于金属材料形变。

有些材料较难形变,因此需要加热才能达到所需形状和尺寸。

2. 密度控制技术密度控制技术是通过控制加工过程中的冷却速率、扭曲和挤压等方法,来控制金属材料的密度。

这种技术可以制造出具有更高密度、更好机械性能的金属材料。

3. 相变控制技术相变控制技术是一种可以降低加工难度的技术。

当材料经过变形时,其结晶状态往往发生改变,这种状态的变化会使加工变得困难。

因此,可以在材料加工过程中控制其结晶状态,从而减少材料的塑性、强度等难以控制的因素。

4. 飞针模具技术飞针模具技术是一种较新的压力加工技术。

它是通过在材料表面设置许多小针,加上较大的压力,使小针产生高速运动,从而在材料表面形成类似于挤压的形状。

由于该技术可以产生更精细的形状,因此被广泛应用于高精度的零件制造。

5. 现代数控机床的应用现代数控机床具有自动化程度高、操作简单方便、加工效率高、精度高等优点。

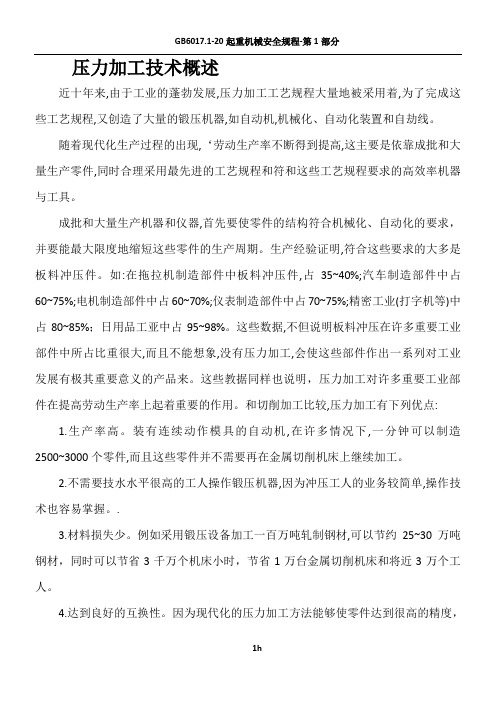

压力加工技术概述近十年来,由于工业的蓬勃发展,压力加工工艺规程大量地被采用着,为了完成这些工艺规程,又创造了大量的锻压机器,如自动机,机械化、自动化装置和自劫线。

随着现代化生产过程的出现,‘劳动生产率不断得到提高,这主要是依靠成批和大量生产零件,同时合理采用最先进的工艺规程和符和这些工艺规程要求的高效率机器与工具。

成批和大量生产机器和仪器,首先要使零件的结构符合机械化、自动化的要求,并要能最大限度地缩短这些零件的生产周期。

生产经验证明,符合这些要求的大多是板料冲压件。

如:在拖拉机制造部件中板料冲压件,占35~40%;汽车制造部件中占60~75%;电机制造部件中占60~70%;仪表制造部件中占70~75%;精密工业(打字机等)中占80~85%;日用品工亚中占95~98%。

这些数据,不但说明板料冲压在许多重要工业部件中所占比重很大,而且不能想象,没有压力加工,会使这些部件作出一系列对工业发展有极其重要意义的产品来。

这些教据同样也说明,压力加工对许多重要工业部件在提高劳动生产率上起着重要的作用。

和切削加工比较,压力加工有下列优点:1.生产率高。

装有连续动作模具的自动机,在许多情况下,一分钟可以制造2500~3000个零件,而且这些零件并不需要再在金属切削机床上继续加工。

2.不需要技水水平很高的工人操作锻压机器,因为冲压工人的业务较简单,操作技术也容易掌握。

.3.材料损失少。

例如采用锻压设备加工一百万吨轧制钢材,可以节约25~30万吨钢材,同时可以节省3千万个机床小时,节省1万台金属切削机床和将近3万个工人。

4.达到良好的互换性。

因为现代化的压力加工方法能够使零件达到很高的精度,几乎不再需要机床来加工了。

一般冲压精度为4~5级,而精整、精压和冷减经的精度为2~3级。

5.生产系统实现专业化为了满足产量和质量的要求,往往把轧机分为大批量专业化轧机和小批量多品种轧机两类。

前者为主要生产力量,采用专用设备及专用加工线进行生产,以利于提高产量、质量和降低成本。