汽轮机主油泵的稳流网几何形式对流场的影响-论文

- 格式:pdf

- 大小:776.19 KB

- 文档页数:3

汽轮机组油膜振荡的分析与处理发布时间:2021-06-18T09:12:15.188Z 来源:《河南电力》2021年2期作者:黄凯[导读] 轴承的稳定性取决于轴承结构形式及参与设计参数两个方面。

好的结构,油膜涡动力小或对涡动力阻尼大。

(锦西石化分公司热电公司辽宁葫芦岛 125001)摘要:油膜振荡是汽轮机组运行过程中的常见故障。

本文介绍了油膜振荡产生的原因,分析了油膜振荡故障的机理,增大轴承偏心率,提高轴承一阶临界转速和失稳转速均有利于防止油膜振荡。

关键词:汽轮机;轴承油;膜振荡油膜振荡是汽轮机组的常见故障,对机组的危害非常大。

本单位发生过几次因油膜振荡造成的转子发热及瓦面破碎造成的临时停机,由此可见对油膜振荡进行分析有助于保障汽轮机组的平稳运行。

油膜振荡出现后,汽轮机组在运行过程中将产生动静部件摩擦、转子热弯曲、瓦面碎裂等故障。

所以,对汽轮机组的油膜振荡进行分析并找出解决措施,对电力行业的发展具有重要的现实意义。

一、汽轮机组产生油膜振荡有以下几个原因:(1)轴承稳定性差轴承的稳定性取决于轴承结构形式及参与设计参数两个方面。

好的结构,油膜涡动力小或对涡动力阻尼大。

在汽轮机组上稳定性最好的是可倾瓦,目前我单位使用的均为可倾瓦,现场运行发现确实稳定性比较好。

(2)轴承过度磨损由于安装、维修偏离检修作业规程,使得轴承间隙不当、轴承壳体配合过盈不足、轴瓦参数不当。

在同等偏心情况下,瓦过度磨损相当于偏心率过小。

另外油膜过厚,刚度下降,也使临界转速降低,更易引发振荡。

(3)润滑油的进油温度过低当其他条件不变时,油温高则油粘度低,最小油膜厚度变小,轴承的工作点、油膜刚度和阻尼系数都将发生变化。

一般情况下,油温高时轴承不易产生油膜振荡。

反之,如果油温过低则易产生油膜振荡。

(4)轴承负载不均汽轮机组轴系的安装,是在转子静止的状态下进行的,按制造厂家提供的挠度曲线和规范调整轴承中心位置并找正。

但在运行过程中,由于机组的热变形,转子被油膜托起,以及真空度、地基不均匀下沉等因素的影响,轴系对中情况将发生变化,标高产生起伏。

浅析蒸汽轮机蒸汽(间隙)激振、油膜涡动及油膜振荡摘要:定性地阐述蒸汽(间隙)激振、油膜涡动及油膜振荡的机理,认为由流体产生的切向力是引起机组自激失稳的主要原因,并提出解决措施。

关键词自激振动;极限环;蒸汽(间隙)激振;油膜涡动;油膜振荡;失稳;措施1 前言随着汽轮机技术迅猛发展,蒸汽轮机机组容量和蒸汽参数也在不断提高,作为自激振动特例的蒸汽(间隙)激振、油膜涡动及油膜振荡引起转子失稳的问题也日愈突出。

要求了解自激激振的机理和成因,提出相应的解决措施,更好地提高机组的安全可靠性。

2 自激振动与自激振荡自激振动是汽轮机较为常见的故障现象之一,对它的研究是随着柔性转子发展而发展起来的。

事实上在机械振动理论中将自激振动定义为当系统在一个周期内损失的能量和吸入的能量相等时所形成的周期性振动,并将在相平面上形成封闭的运动相迹,称之为极限环。

极限环的振动幅值决定于振动系统的参数,也就是说系统本身控制振动能量的补充,并通过运动不断向自身反馈能量,一旦振动系统有初始运动(扰动)振动的能量就随之补充,使得极限环运动得以保持;而当振动系统处于静止或振动系统的参数发生改变,极限环的振动幅值就变为零或者振动幅值就会发生改变,因此可以说自激振动同外界激励是无关的。

而强迫振动则是另一种类型的振动,它由外界激振力对系统做功,振动系统的振动频率与外界激振力的频率是完全一致的,一旦振动系统的参数一定,振动系统的振动幅值就主要受外界激振能量的控制和维持。

在蒸汽轮机中的极限环运动称之为涡动,它也是失稳运动的临界状态。

可从两个方面进行解释。

其一从能量的角度来分析,系统振动能量的耗散主要是系统阻尼作用的结果,而能量的输入是由于系统存在与正阻尼相反方向的力作用的结果,也就是通常说的“负阻尼”作功,一旦系统的阻尼不能平衡振动系统的输入能量,其结果必然会引起系统振动发散而导致系统失稳。

对于机组而言该力位于轴心轨迹平面而与轴心径向垂直且与转子的线速度方向同向,它削弱了机组转子系统阻尼的作用,在转子设计阶段就是采用能量法来计算转子失稳转速的。

汽轮机轴承油膜油膜振荡介绍①轴承润滑油膜的形成轴瓦的孔径较轴颈稍大些,静止时,轴颈位于轴瓦下部直接于轴瓦下表面接触,在轴瓦和轴颈之间形成了楔形间隙。

当转子开始转动时,轴颈于轴瓦之间会出现直接摩擦,但是,随着轴颈的转动,润滑油由于粘性而附着在轴的表面上,被带入轴颈与轴瓦之间的楔形间隙中。

随着转速的升高,被带入的油量增加,由于楔形间隙中油流的出口面积不断减小,所以油压不断升高,当这个压力增大到足以平衡转子对轴瓦的全部作用力时,轴颈就被油膜托起,悬浮在油膜上转动,从而避免了金属直接摩擦,建立了液体摩擦。

②汽轮机主轴承的分类圆筒瓦支持轴承椭圆瓦支持轴承三油楔支持轴承可倾瓦支持轴承油囊式支持轴承其中可倾瓦支持轴承通常由3〜5个或更多个能支点上自由倾斜的弧形瓦块组成,由于其瓦块能随着转速、载荷及轴承温度的不同而自由摆动,在轴颈周围形成多油楔。

且各个油膜压力总是指向中心,具有较高的稳定性。

另外,可倾瓦支持轴承还具有支承柔性大,吸收振动能量好、承载能力大、功耗小和适应正反向转动等特点。

但是可倾瓦结构复杂、安装、检修较为困难,成本较高。

7、油膜振荡①半速涡动由于在运行中受到干扰而使油膜失稳引起轴颈成发散状轨迹涡动,其角速度约为轴颈转动角速度的一半,所以称为半速涡动。

②油膜振荡及其特点典型的油膜振荡发生在汽轮机启动升速过程中,转子的第一阶临界转速越低,其支持轴承在工作转速范围内发生油膜振荡的可能性就越大,油膜振荡的振幅比半速涡动要大的多,转子跳动剧烈,往往不是一个轴承和相邻轴承,而是机组的所有轴承都出现强烈振动,机组附近有“咚咚”的撞击声,油膜振荡一旦发生,转子始终保持着等于临界转速的涡动速度,而不再随转速的升高而升高,这一现象成为油膜振荡的惯性效应。

所以遇到油膜振荡发生时,不能象过临界转速那样,借提高转速冲过去的办法来消除油膜振荡的产生:轴颈带动润滑油高速流动时,高速油流反过来激励轴颈,使其发生强烈振动的一种自激振动现象。

汽轮机轴系的稳定性相关理论简介①轴系稳定性概述1)轴系振动稳定性属于自激振动的范畴,自激振动是指由振动体自身所激励的振动,其振动与机组转子质量不平衡等无直接的关系,而是由于机械振动系统内部的力激发起来的。

维持自激振动的能量来源于系统本身运动中获取的能量,系统一旦失稳,振幅将随时间迅速发展。

一般要求机组轴系设计中应尽量消除或削弱能够引起转子不稳定自激振动的机制,如轴承油膜不稳定、蒸汽涡动等。

轴系的设计还应能提供足够的阻尼,吸收和削弱引起自激振动的能量。

轴系的阻尼主要来源于支持轴承的油膜阻尼。

汽轮发电机组自激振动大多由支持轴承的油膜失稳造成的。

油膜涡动是油膜力激发的振动,当正常运行条件的改变时,引起油楔推动转轴在轴承中运动,在旋转方向上产生的不稳定力使转子发生涡动。

如果轴系内存在足够大的阻尼,则转轴回到其正常位置,变得稳定。

否则,转子将继续涡动,出现较大的不稳定振动。

油膜不稳定涡动一般是由于轴承磨损或间隙、不合适的轴承设计以及润滑油参数的改变等因素引起的。

根据振动频谱很容易识别油膜涡动不稳定,其出现时的振动频率为接近转速频率的一半,也常称为油膜半速涡动。

油膜失稳引起的自激振动通常与转速有关。

当汽轮机出现油膜涡动不稳定,而且油膜涡动频率等于系统的某一阶固有频率时就会发生油膜振荡。

通常一旦发生油膜振荡,无论转速继续升至多少,涡动频率将总保持为转子一阶临界转速频率。

改变轴承型式、增大轴承比压、减小轴承顶隙、降低润滑油的粘度等措施可以消除或减小油膜振荡或油膜涡动2)本汽轮机的轴系特点本汽轮机在设计时,综合考虑了影响轴系稳定的因素,通过计算和试验,主要采取以下措施防止轴系失稳。

支撑高中压转子的轴承采用了可倾瓦轴承型式,可倾瓦轴承具有很强的抗失稳能力,若不计瓦块的惯性、支点的摩擦阻力、油膜对瓦块的剪切阻力等,则每瓦块作用在轴颈上的油膜力总是通过瓦块支点与轴颈中心,从而消除了导致轴颈涡动的力源,可防止“蒸汽振荡”及“油膜振荡”的发生。

![毕业设计(论文)-300mw汽轮机运行中常见异常事故分析[管理资料]](https://img.taocdn.com/s1/m/9e18cb4069dc5022abea00d7.png)

引言目前在火力发电厂,随着汽轮机组朝着高参数、大容量、高自动化方向发展,系统越来越复杂,设备出现故障的可能性越来越大,故障的危害性也越来越大。

近几十年来,国内外已发生多起汽轮发电机组整机毁坏事故,因设备故障而导致重大经济损失和人员伤亡的事件时有发生。

因此,保证汽轮机组的安全运行是十分重要的。

由于汽轮机不断的发展,在构造上和运行上已达到高度的完整性和可靠性。

但在运行时,像其他别种机器一样,汽轮机也受着各种程度的严重故障的威胁。

发生这些故障的程度和故障的范围,主要决定于机组的操作情况。

关于机组的运行规程、可能发生的故障及其原因,以及预防和消除故障的措施的完备知识是与正确的设计,可靠的材料以及完善的生产同样重要的因素。

所谓故障,我们理解为机组脱离正常运行的各种不正常的情况,但这些不正常的情况不一定能给机组带来损害。

本论文中汽轮机常见的事故包括汽轮机叶片断落和腐蚀、汽轮机振动,大轴弯曲、汽轮机漏油着火、汽轮机轴承损坏等,其中导致机组不稳定振动的原因是多方面的,其中机械损伤和腐蚀是叶片断裂或脱落的主要原因;此外引起的不稳定异常振动是由低压转子支承刚度低、汽缸中心动态偏移、转子中心孔进油、转子本身存在的缺陷等使机组振动异常;轴瓦损坏,胀差超限,大轴弯曲以及产生的强烈振动所造成的动静摩擦,都可以使叶片损坏。

从对事故分析来看,这些事故有些可以杜绝发生或者防止,有些是由于技术限制无法解决,并且汽轮机的发展都是往大参数,大机组方向发展,这样出现的事故隐患会很难排除或防止。

并且有些事故发生的后果会牵连面很广,在事故发生时由于没有及时正确操作或本身事故发生的危害性很大,结果会使事故范围额外扩大。

所以、汽轮机组在运行过程中出现的故障,都将会影响到机组的各个系统,因而对汽轮机组的事故分析领域要广一些。

由于汽轮机组结构和系统的复杂性、运行环境的特殊性,汽轮机组的故障率较高,而且故障的危害性也很大。

因此,树立科学安全观,按操作规程正确操作,经常检查机体是否运行正常,目的是要用新的安全理念指导安全生产的管理与实践,增强员工对安全生产的责任感及持久的驱动力,牢牢把握安全生产的主动权,从而实现企业的本质安全,实现员工与企业和谐发展,最终目的是在以最小事故率的生产使企业经济平稳地增长。

基于AcuSolve的汽轮机内部流场分析The Analysis of Steam Turbine’s Inner Flow FieldBased on Acusolve周俊杰郭朋飞(郑州大学化工与能源学院河南省郑州市450001)摘要:以某型号汽轮机为研究对象,利用Altair公司的CFD软件AcuSolve对汽轮机内部流场进行了分析讨论。

先建立动静叶片的单流道模型,然后导入AcuConsole进行流场分析,分析时采用S-A 湍流模型,利用参考坐标系法模拟动叶旋转流场,利用周期性方法减少计算量。

关键词:汽轮机AcuSolve 内部流场Abstract:Take one type of steam turbine as the research object. Using Altair company’s CFD software AcuSolve to analyze and study the inner flow field of steam turbine. Firstly, by establishing single flow channel model for single stage blade, then importing the model to AcuConsole for flow field analysis, the S-A turbulence model, the reference coordinate system and the method of periodic are used when simulating the steam turbine’s inner field.Key words: steam turbine,AcuSolve,inner flow field1 前言随着轴流叶轮机械的广泛应用及其设计技术的不断进步,汽轮机叶片设计技术已成为重要的研究领域,其设计水平的高低是制约汽轮机组性能至关重要的因素之一[1]。

CFD在“汽轮机原理”课程教学中的应用CFD(计算流体力学)是一种基于数值方法的流体力学领域的研究工具,它通过数值模拟来分析和解决与流体流动相关的问题。

在“汽轮机原理”课程教学中,CFD技术有着广泛的应用,可以帮助学生更好地理解汽轮机的工作原理和性能特点。

CFD可以用于模拟汽轮机内部的流体流动。

通过建立数学模型,控制方程和边界条件,并利用数值计算方法进行求解,可以获得汽轮机内部的流体速度场、压力分布和温度分布等相关参数。

学生可以通过观察这些数值结果,了解汽轮机内部流动状态的变化规律,以及不同参数对流动特性的影响,进而深入理解汽轮机的工作原理。

CFD可以用于研究汽轮机的性能特点。

通过建立适当的物理模型和数学模型,结合实际工作条件和边界条件,可以利用CFD模拟计算出汽轮机的功率输出、热效率、燃料消耗率等重要性能参数。

学生可以通过对这些参数的计算和分析,深入了解汽轮机的能量转换过程、热力特性,以及不同工况下的性能表现。

CFD还可以用于优化汽轮机的设计。

通过在CFD软件中对汽轮机的几何形状、叶片轮廓等进行建模,并结合流体流动计算,可以对汽轮机的设计参数进行优化。

可以通过调整叶片轮廓、改变叶片数目和位置等方式,来改善汽轮机的流体流动性能和能量转换效率。

学生可以通过这种优化设计的方法,了解不同参数对汽轮机性能的影响,培养工程设计和创新的能力。

CFD还可以用于分析和解决汽轮机运行中的故障和问题。

通过建立合适的模型,结合实际工况和边界条件,可以利用CFD模拟计算出汽轮机可能存在的问题,如流量不均匀、流动失稳等,并通过分析和优化来解决这些问题。

学生可以通过这种分析和解决问题的方法,加深对汽轮机运行和维护的理解,提高自己的问题解决能力。

CFD技术在“汽轮机原理”课程教学中起着重要的作用。

它可以帮助学生更全面、深入地理解汽轮机的工作原理和性能特点,提高他们的实际动手能力和工程设计能力。

在该课程中应该加强对CFD的教学和实践应用,使学生能够掌握和运用这一重要的流体力学计算工具。

第 43 卷第 4 期2023 年 8 月振动、测试与诊断Vol. 43 No. 4Aug.2023 Journal of Vibration,Measurement & Diagnosis基于SSWPT汽轮机轴承油膜失稳故障诊断∗王涛1,张泽1,许永伟2,张鹏1,吕蒙1(1.华北电力科学研究院有限责任公司西安分公司西安,710000)(2.华北电力科学研究院有限责任公司北京,100045)摘要针对时频分析方法在转子油膜失稳诊断方面的不足,提出采用同步压缩小波包变换(synchro‐squeezed wave packet transform,简称SSWPT)对汽轮机运行过程中非平稳多分量信号进行连续小波变换,对不同种类信号选取不同主频率小波,得到信号时频图,通过算法可由时频图对原始信号进行重构,并与现有时频方法的精度进行对比。

以某电厂1 000 MW机组为研究对象,针对调试过程中出现的轴系振动大问题,运用SSWPT方法进行了转子油膜振荡故障诊断分析。

利用现场汽轮机诊断管理(turbine diagnosis managment,简称TDM)系统采集数据,进行小波包变换得到小波变换系数,以及故障中非平稳信号的瞬时频率,最后在瞬时频率尺度下对小波包变换系数进行压缩,得到更为准确的频率成分组成。

结果表明,该方法对现场非平稳信号的特征提取具有优越性,能够精准判断故障发生的位置和类型,为机组后期故障处理提供可靠依据。

关键词轴系振动;故障诊断;非平稳信号;同步压缩小波包变换;频率成分中图分类号TH17引言轴瓦自激振动是汽轮机调试过程中常见的故障类型[1],油膜振荡为自激振动的一种,对转子的危害巨大[2‐3]。

电厂在运行过程中,现场TDM系统提取的信号大多为非平稳、非线性的多分量信号。

目前,常用的信号分析方法及其不足包括:①短时傅里叶变换(short‐time Fourier transform,简称STFT)[4]受限于频窗面积的固定,分析信号的频率范围受限,不能完整反映信号特征;②连续小波变化(continue wavelet transform,简称CWT)[5]克服了STFT频窗面积的影响,但小波选取直接影响故障诊断结果;③维格纳准方程(Wigner‐Ville distribution,简称WVD)[6]由于多分量的调频信号会产生交叉项,从而影响信号分析的分辨率;④希尔伯特黄变换(Hilbert‐Huang transform,简称HHT)[7]受限于经验模态分解方法本身的不足,存在模态混叠、断点效应等问题。

600MW汽轮机组主油泵叶轮的“流-固”耦合结构分析的开题报告这是一份涉及机械工程领域的《600MW汽轮机组主油泵叶轮的“流-固”耦合结构分析的开题报告》,以下是详细内容:一、选题意义600MW汽轮机组主油泵叶轮是汽轮机组中的核心组件之一,其负责向润滑系统提供高压油息、保证机组正常运转。

由于运转环境的较差和高度的工作强度,主油泵叶轮很容易在长期运转中疲劳破坏,此情况对机组的正常运行和现场安全均造成极大影响。

因此,对主油泵叶轮的结构和材料进行优化与改进,加强其承受疲劳和塑性损伤的能力,对保障机组的安全可靠运行、提高生产效率、降低运行费用具有重要意义。

二、研究内容本研究的重点在于分析600MW汽轮机组主油泵叶轮的“流-固”耦合结构,在此基础上进行改进设计,通过数值模拟和实验验证,验证改进后的结构能够更好地承受疲劳和塑性损伤。

具体包括以下内容:1. 对主油泵叶轮的工作介质进行流场分析,掌握其内部流动状态、压力分布规律和液体对叶轮的影响。

2. 对主油泵叶轮进行结构分析,包括静载荷和动载荷的计算,确定其钢材的应力强度、疲劳极限和屈服强度等力学参数;3. 基于上述分析结果,构建主油泵叶轮的“流-固”联合模型,考虑液态流动压力的作用,预测主油泵叶轮在疲劳和塑性损伤等方面可能会存在的问题,给出预防措施;4. 通过数值模拟和实验验证,比较改进前后主油泵叶轮的承载能力和损伤程度差异,评估所提出的改进方案的可行性和有效性。

三、技术路线及方法本研究所采用的主要技术路线和方法包括:1. ANSYS软件进行三维建模、有限元分析和流体计算流体动力学数值模拟来得到叶轮的受力情况,如主应力和应变分布、应力集中等;2. 仿真分析叶轮在流体作用下的疲劳破坏和塑性损伤,分析液体引起叶轮的振动,振荡损伤等问题;3. 在预测损伤的基础上,提出改进叶轮结构的方案,通过有限元和CFD模拟和实验验证所提出方案的可行性和有效性;四、预期效果通过此次研究,预计实现以下目标:1. 对主油泵叶轮的流场和结构进行全局掌握,明确叶轮的受力状态;2. 基于机械与流体力学组合的“流-固”耦合模型,有助于对疲劳破坏和塑性损伤等问题的解决;3. 通过数值仿真和实验验证,改进叶轮的结构,提高其受力能力和耐久性;4. 减少维护耗时、降低能源浪费和生产成本,提高机组的安全可靠运行,有助于实现机组的现代化、智能化和高效节能。

汽轮发电机定子流体场的计算与分析的开题报告一、选题背景汽轮发电机作为一种重要的发电设备,已经被广泛应用于城市供电和工业生产领域。

在汽轮发电机中,定子是发电的关键部件之一,其内部的流体场对于发电效率和稳定性有着很大的影响。

因此,对定子内部流体场的计算和分析具有重要意义。

二、研究目的本课题旨在:1.研究汽轮发电机定子内部的流体场特性;2.建立定子流体场计算模型,并进行计算和分析;3.分析定子流体场对发电效率和稳定性的影响;4.优化定子内部的流动结构,提高其发电性能。

三、研究内容本课题的研究内容包括:1.对汽轮发电机定子内部流体场的特性进行深入分析,包括流速、压力、温度等参数;2.建立定子内部的流体场计算模型,采用CFD方法进行计算和分析;3.对计算结果进行分析和对比,评估不同流动结构对定子发电性能的影响;4.通过优化定子内部的流动结构,提高其发电效率和稳定性。

四、研究方法本课题将采取以下研究方法:1.通过文献综述和实验测试,深入了解汽轮发电机定子内部的流体场特性;2.建立定子流体场计算模型,并采用CFD方法进行计算和分析;3.通过对比实验和仿真计算结果,评估不同流动结构对定子发电性能的影响;4.通过优化设计定子内部流动结构,提高其发电效率和稳定性。

五、预期成果本课题的预期成果包括:1.深入了解汽轮发电机定子内部的流体场特性;2.建立定子流体场计算模型,并实现计算和分析;3.评估不同流动结构对定子发电性能的影响;4.优化设计定子内部流动结构,提高其发电效率和稳定性。

六、研究进度安排本课题的研究将按以下进度安排:1.文献综述和实验测试,预计用时2个月;2.建立定子流体场计算模型,预计用时3个月;3.进行模拟计算和数据分析,预计用时6个月;4.总结论报告撰写和修改,预计用时1个月。

七、参考文献[1]周五曼,姜若月,钱慧.汽轮机发电机定子冷却水流场数值模拟[J].水资源与水工程学报,2018,29(04):134-141.[2]徐晗 .汽轮发电机定子导气系统内流场特性的CFD数值计算[J].新能源,2017(10):104-106.[3]杨雯,王丽颖,刘柳,等.汽轮发电机内部流体场的数值模拟研究[J].热能动力工程,2019,34(11):74-80.。

大功率汽轮机配汽方式对轴系稳定性的影响摘要:电网调峰是电网进行负荷调控的一种有效方式,在此过程中经常需要运用到大功率机组,大功率汽轮机的配汽方式会直接影响机组轴系的稳定性,因此本文对机组部分负荷工况时由于气流的影响导致的轴系失稳现象进行了研究,并且对引起失稳现象的原因进行了剖析,同时对如何优化机组配汽特征提出了一定的建议,希望能够为相关技术工程人员提供一定的理论帮助。

关键词:大功率汽轮机、配汽方式、轴系稳定性、流固耦合引言:在对电网进行调峰的过程中,大功率汽轮机的运用十分广泛,为了使工程运用既要符合经济性指标,又能满足安全性要求,需要不断提升负荷工况机组的稳定性,由于大功率汽轮机参数的复杂化,稳定性是其中最需要关注的一个问题。

单阀和顺序阀是大功率汽轮机主要的两种配汽方式,运用单阀进行配汽的原理比较简单,就是对所有的阀门设置一样的参数,这样就容易进行均匀的气流控制,使得轴系稳定性能够保持一个相对较好的状态,但是此种方式会导致每个阀门都会对进入的气流进行限制,使得效率一直被控制在一个比较低的水平,不符合提高机组运行经济性要求,运用顺序阀进行配汽的原理是让各个阀门按照一定的顺序进行工作,使各个阀门拥有不同的气流进入量,尽量避免较高的气流损失,是整个机组运行处于一个较高的工作效率中。

但是在实际的顺序阀配汽方式运行过程中,经常会出现一些不稳定现象,其中最为典型的就是轴振现象,此振动现象主要是由于各阀门进入的气流不均匀所致,因此下面需要对大功率机组不同配汽方式所导致的轴系失稳现象进行系统的研究和分析,给出失稳现象发生的原因,并且提炼出改善轴系稳定性的配汽方法。

1、导致轴系失稳现象的原因造成轴系失稳现象最为核心的原因就是转子稳定性差,这往往都是由于不同气阀进入了不同的气流量所导致,不同的气流量会产生不一致的气流力,从而导致转子的运转在不同的气流力的影响下产生失稳问题,部分负荷转子稳定性问题研究主要是对工况调节级流场进行计算和分析,需要计算出转子在不同情况下所受的气流力。

摘要汽轮机通流部分是机组能量转换的关键部位,通流部分一旦发生故障将对汽轮机组运行的安全性与经济性产生重要影响。

所以,对汽轮机通流部分故障分析和诊断是十分必要的。

本论文在参考大量国内外文献的基础上,对汽轮机通流部分的的通流特性进行了细致的研究。

本文首先从影响汽轮机相对内效率的因素出发,论证了影响汽轮机相对内效率的因素以及级内各项损失的原因,并对漏汽损失在原理上进行了理论分析,并给出了漏汽损失的公式计算分析。

以弗留格尔公式为基础,经过推导演绎,提出了汽轮机级组特征通流面积的新概念,给出了明确的解析式。

通过具体实例验证了级组特征通流面积的精度,并指出了级组特征通流面积在机组运行分析、变工况计算、监测与诊断等方面的应用途径。

在建立机组通流部分的精确热力性能档案时,除了考虑级组的特征通流面积及其相对于设计工况的偏差率外,还考虑了级组的相对内效率和级组内功率。

对汽轮机通流部分结垢现象,从实际出发给予分析,并对汽轮机结垢后,对汽轮机功率和效率的影响从理论上进行了论证。

最后,还对结垢后汽轮机前后压力比的变化进行了分析。

本论文紧密结合电厂汽轮机通流部分的实际情况进行分析研究。

研究成果的应用,可以较好的解决以前单纯的以级组相对内效率为判据所带来的诊断结果受回热系统运行情况和机组“重热现象”影响的弊端,也能为电厂汽轮机通流部分运行监测、故障诊断以及机组的变工况计算提供良好的理论依据。

关键字:汽轮机;通流部分;特征通流面积;结垢Title Turbine flow passage area of Evaluation MethodAbstractThe flow passage of steam turbine is the key part of a unit for energy conversion. Once faults occur in the flow passage,it will have great impact on the security and economy of a running turbine.Thus,it is necessary to study on fault analysis and fault diagnosis of the flow passage of steam turbine. Referring to plenty of literatures both in China and abroad,this paper has carried out detailed research on flow characteristic of the flow passage of steam turbine.In this paper,starting from the influence factors of relative internal efficiency for steam turbines,demonstrates the influence factors of relative internal efficiency of steam turbines and the reasons for the loss in the level and leakage losses in the theoretical analysis on the principle and calculation and analysis of leakage loss of a formula are given.Based on Flugel formula,a new concept of characteristic flow area of steam turbines was presented by derivation and deduction,and the definite analytical expression of the characteristic flow area was given in this paper. An illustrative example is provided to verify the precision of characteristic flow area,and the applied approaches of characteristic flow area in the field of operation analysis,variable condition calculation,monitoring and diagnosis were pointed out.While creating accuracy thermal performance file of flow passage the characteridtic flow area of steam turbine and its rate of deviation related to design condition,internal efficiency ratio and internal power were considered.The turbine flow passage scaling phenomenon,from reality to give analysis,and after scaling the turbine,the turbine power and efficiency theoretically demonstrated. Finally,right before the turbine pressure ratio after scaling changes were analyzed.This paper conducted analysis and researches combined with practical situation of flow passage of steam turbine.The application of research results can solve diagnostic error affected by running condition of regenerative system and“reheat phenomena” when using internal efficiency ratio as a criteria. Meanwhile,the results can also supply favorable theory basis for operational monitoring,fault diagnosis and variable condition calculation of flow passage.Key words:steam turbine;flow passage;characteristic flow area;performance Analysis;Fouling目录摘要 (I)Abstract ........................................................................................................................ I I 第1章绪论 ........................................................................................................... - 1 -1.1研究本课题的背景及意义 ....................................................................... - 1 -1.2本课题国内外发展现状 ........................................................................... - 2 -1.2.1国外研究现状 ................................................................................ - 2 -1.2.2国内研究现状 ................................................................................ - 2 -1.3本课题要研究的内容 ............................................................................... - 3 -1.3.1本课题研究的目的 ........................................................................ - 3 -1.3.2 本课题拟进行的工作 ................................................................... - 4 -第2章汽轮机相对内效率的影响因素 ............................................................... - 5 -2.1相对内效率的定义 ................................................................................... - 5 -2.2级内主要损失的分布 ............................................................................... - 5 -2.2.1叶高损失 ........................................................................................ - 6 -2.2.2扇形损失 ........................................................................................ - 7 -2.2.3叶轮摩擦损失 ................................................................................ - 7 -2.2.4部分进汽损失 ................................................................................ - 8 -2.2.5漏汽损失 ........................................................................................ - 8 -2.2.6湿汽损失 ........................................................................................ - 9 -2.3漏汽损失的计算 ..................................................................................... - 10 -2.3.1隔板漏汽损失 .............................................................................. - 10 -2.3.2叶顶漏汽损失 .............................................................................. - 11 -2.4间隙变化对相对内效率和功率的影响 ................................................. - 12 -第3章弗留格尔公式及特征通流面积 ............................................................. - 14 -3.1弗留格尔公式的推导 ............................................................................. - 14 -3.1.1弗留格尔证明法 .......................................................................... - 14 -3.1.2寇尔顿证明法 .............................................................................. - 16 -3.2弗留格尔公式的应用 ............................................................................. - 17 -3.2.1计算精度 ...................................................................................... - 17 -3.2.2级组的划分 .................................................................................. - 18 -3.3汽轮机级组特征通流面积(CFA)...................................................... - 19 -3.3.1CFA表达式及其精度分析........................................................... - 19 -3.3.2湿蒸汽区的处理 .......................................................................... - 23 -3.4特征通流面积的应用 ............................................................................. - 25 -3.4.1性能偏离分析 .............................................................................. - 25 -3.4.2建立机组的精确热力性能档案 .................................................. - 25 -3.4.3机组的运行监测与诊断 .............................................................. - 26 -第4章汽轮机结垢因素研究及诊断 ................................................................. - 27 -4.1.1通流部分表面结垢 ...................................................................... - 27 -4.1.2腐蚀 .............................................................................................. - 27 -4.1.3固体颗粒冲蚀 .............................................................................. - 28 -4.1.4外物冲击和喷砂处理 .................................................................. - 28 -4.2通流部分表面变粗糙后对机组功率和效率的影响 ............................. - 28 -4.3通流部分结垢诊断方法 ......................................................................... - 31 -4.3.1汽轮机正常运行中的级组前后压力比分析 .............................. - 31 -4.3.2汽轮机通流部分结垢时级组前后压力比分析 .......................... - 33 -4.3.3回热系统运行参数对各级组压比影响的修正 .......................... - 34 -结论 ....................................................................................................................... - 35 -致谢 ....................................................................................................................... - 36 -参考文献 ............................................................................................................... - 37 -第1章绪论1.1研究本课题的背景及意义汽轮机是以蒸汽为工质的将热能转变为机械能的旋转式原动机。

汽轮机的原理及故障排除目录1、汽轮机原理简介2、不正常振动3、转子轴向位移过大及汽轮机水冲击4油系统故障及排除5、调节保安系统故障及排除6、凝汽系统故障及排除7、结束语8、参考文献9、附录9.1.42-7238-00,汽轮机蒸汽疏水系统图9,20-0640-7238-00,汽轮机润滑油系统图9,30-0641-7238-00,汽轮机调节系统图汽轮机常见故障分析及措施摘要:本文对蒸汽轮机的原理及汽轮机运行过程中常见的故障,提出了解决措施。

关键词:汽轮机故障分析措施一、汽轮机原理汽轮机是用蒸汽做功的一种旋转式热力原动机,具有功率大、效率高、结构简单、易损件少,运行安全可靠,调速方便、振动小、噪音小、防爆等优点。

主要用于驱动发电机、压缩机、给水泵等,在炼油厂还可以充分利用炼油过程的余热生产蒸汽作为机泵的动力,这样可以综合利用热能。

二、不正常震动汽轮机运行存在不同程度、方向的振动,凡是限定范围内的振动不会对设备造成危害,是允许的。

但由于各种原因,机组运行过程尤其在试运行时会出现振动异常,固然产生不正常振动的原因很多,振动异常大多是安装不合要求及运行维护不当引起的。

由于汽轮机转子在厂内进行了高速动平衡,并经空负荷运转合格后出厂,所以除进行了修理、更换过零件或已产生永久弯曲变形的转子外,一般汽轮机转子无须复校动平衡。

汽轮机和机组起动、运行过程出现振动异常,主要从上述两方面查找原因,根据振动特征借助频谱仪或其它实时分析器进行测试、分析,判明原因并加以解决。

1、安装或检修质量不良1.1 二次灌浆浇注质量不好,支座(底盘)与基础贴合不紧密;地脚螺栓松动;基础不均匀下沉。

汽轮机起动后,随着升速站在机旁就能感觉到基础与汽轮机一起振动,轴振动振幅变化不明显,振动信号中有低频分量,轴承座壳体振幅明显增大,振幅不稳定。

这种情况最好的解决办法是重新安装。

1.2 管道1.2.1 蒸汽管路:法兰接口明显错位强制连接或管路布置不合理,作用在汽轮机上的力和力矩超过允许值。

目录1 绪论 (1)1.1 汽轮机简介 (1)1.2 电站高参数大容量汽轮机技术研究和国内外发展现状 (1)1.3 本课题设计意义 (2)1.4 论文研究内容 (2)2 热力系统设计 (4)2.1 机组的主要技术规范 (4)2.2 给水回热加热系统及设备 (5)2.2.1 给水回热级数和给水温度的选取 (6)2.2.2 回热加热器形式确定 (7)2.2.3 热力系统的热力计算 (8)3 通流部分设计 (15)3.1 透平的直径及级数确定(调节级除外) (15)3.1.1 选定汽缸和排汽口数 (15)3.1.2 确定第一压力级平均直径和末级直径 (15)3.1.3 确定高压缸压力级的平均直径,速比和焓降的变化规律 (16)3.2 高压缸焓降分配 (18)3.3 中低压缸的级数确定和各级焓降的分配 (19)3.4 详细计算高压缸第一压力级 (20)3.4.1 高压缸第一压力级计算过程 (20)3.4.2 高压缸第一压力级速度三角形 (23)3.5 各压力级详细计算表格 (23)3.5.1 调节级详细热力计算表格 (23)3.5.2 高压缸末级详细计算表格 (27)3.5.3 中压缸第一压力级详细计算表格 (30)3.5.4 中压缸末级详细计算表格 (33)3.5.5 低压缸第一压力级详细计算表格 (36)3.5.6 低压缸末级详细计算表格 (39)3.6 调节级、高压缸第一压力级、末级速度三角形图 (42)4 汽轮机结构设计 (43)4.1 热力系统设计 (43)4.1.1 主蒸汽及再热蒸汽系统 (43)4.1.2 给水回热系统 (44)4.2 汽轮机本体结构设计 (45)4.2.1 蒸汽流程 (45)4.2.2 高中压阀门 (46)4.2.3 汽缸结构 (46)4.2.4 转子结构 (48)4.2.5 联轴器 (49)4.2.6 叶片结构 (49)4.2.7 静叶环和静叶持环 (50)4.2.8 轴承和轴承座: (51)4.2.9 汽封及汽封套 (51)4.3 调节保护系统(DEH) (51)4.4 供油系统 (52)结论 (53)参考文献 (54)致谢 (55)1 绪论1.1 汽轮机简介汽轮机是以水蒸气为工质,将热能转变为机械能的外燃高速旋转式原动机。

汽轮机油膜振荡的影响因素与预防措施摘要:油膜振荡是由于滑动轴承中的油膜作用而引起的旋转轴的自激振荡,可产生与转轴达到临界转速时同等的振幅或更加激烈。

导致油膜振荡的因素有:轴系结构设计、轴承负载、润滑油黏度、轴瓦间隙等,针对上述提出了相应措施。

关键词:油膜振荡因素措施油膜涡动和油膜振荡在高、中压和低压转子上均可能发生,并且由于转子标高受热负荷的影响,油膜失稳不但可能在升速过程。

而且也可能在带负荷期间发生。

油膜振荡不仅会导致高速旋转机械的故障,有时也是造成轴承或整台机组破坏的原因。

油膜振荡的特征与不平衡振动有本质的区别,油膜振荡具有以下特征:①油膜振荡在转子临界转速的2倍以上转速时发生,一旦发生振荡。

振幅急剧加大,即使再提高转速。

振幅也不会下降。

见图1。

强烈振动有时会导致烧瓦和轴系的破坏;②油膜振荡具有惯性效应,升速时产生油膜振荡的转速与降速时油膜振荡消失的转速不相同,见图2;③油膜振荡开始发生,但还未发展为剧烈的自激振动时,轴心轨迹图形呈现紊乱状态,在一般情况下,正常工作时,轴心也是按一定的轨迹运动,其轨迹在小范围内变化。

当油膜振荡发生时,振动逐步剧烈,轨迹的变化范围剧烈增大,且呈紊乱状态:④油膜振荡时转轴将承受较大的交变应力,由油膜振荡产生的交变应力的频率是转轴旋转频率与轴心涡动频率的差。

一、导致油膜振荡的常见因素根据油膜失稳的定性分析,结合汽轮机实际运行过程中出现的油膜失稳及处理方法。

可总结出导致油膜振荡的因素如下:1、轴系结构设计。

它影响转轴的刚度,也即影响临界转速:同时也影响转轴的载荷分布及轴的挠曲程度:转轴在工作过程中偏心率的大小将影响其临界转速,同时也影响轴承的工作条件,即轴承的工作性能。

2、轴承负载。

汽轮发电机组轴系安装时,是在转子不旋转的状态下,按制造厂家提供的挠度曲线和规范,调整轴承中心位置找正的。

但在运行过程中。

由于机组的热变形,转子在油膜中浮起,以及真空度、地基不均匀下沉等因素的影响。

汽轮机油膜振荡影响因素分析及措施研究摘要:所谓油膜振荡是指旋转轴受到滑动轴承中的油膜作用,所产生旋转轴的自激振荡,能够产生和旋转轴在达到临界的转速时相同的振幅,或者使之变得更加激烈。

油膜振荡是中小型汽轮机组在运行过程中常遇见的机械故障之一,中小型汽轮机组,安全的运行受到油膜振荡的影响。

影响中小型汽轮机组产生油膜振荡的因素有很多,主要有轴系结构的设计、轴承负载、润滑油粘度以及轴瓦间隙等,针对产生油膜振荡的这些因素要制定相应的措施,防止油膜振荡的产生,使中小型汽轮机组安全的运行。

油膜振荡是中小型汽轮机组的发电组经常出现的故障,油膜振荡对机组的危害非常大。

我国的中小型汽轮机的发电机组的容量不断增大,中小型汽轮机组的轴颈不断增大,导致中小型汽轮机组的整个轴系系统中的不稳定区域变大,非常容易产生油膜振荡现象。

中小型汽轮机组转子的长度也不断增大,使转子的临界转速降低,现在机组一般工作在一阶临界转速,还有的甚至工作在二阶临界转速之上,这些也非常容易导致油膜振荡产生。

中小型汽轮机组发生油膜振荡后会对汽轮的机组产生动静部件的摩擦、转子热弯曲以及瓦片碎裂等故障的产生,要不断找到消除中小型汽轮机组油膜振荡的方法是非常重要的一项任务。

本篇文章主要是通过对中小型汽轮机组产生油膜振荡的因素进行系统详细的分析,就消除中小型汽轮机组的油膜振荡给予相关的建议。

1.产生汽轮机油膜振荡的影响因素1.1润滑油黏度。

润滑油的黏度是导致中小型汽轮机组产生的影响因素。

油度、油温以及油的型号都会影响润滑油的黏度,随着润滑油粘度度的升高,轴瓦的稳定性不断降低。

油中含水和劣化影响油的质量,目前32号的汽轮油黏度最小,油温越高,最小油膜厚度变小,轴承也就不容易产生油膜振荡。

1.2轴瓦间隙。

轴瓦间隙对轴承的稳定性产生影响,其中影响最大的就是轴承的最小间隙,稳定工作的最小依据就是最小间隙,它越小轴承也就越稳定。

1.3轴系结构设计。

轴系的结构影响转轴刚度,即影响临界转速、载荷分布、挠曲程度等。

汽轮机非稳定性振动诊断与分析摘要:本文针对沧东发电有限责任公司1号汽轮发电机组前一段时期出现非稳定性振动现象,根据振动测试、揭缸检查、运行调整所得到的经验与结果,应用振动机理研究中得来的启示,基于综合分析对该机组振动原因进行性质定位,并对下一步工作提出较为稳妥的意见。

关键词:非稳定性综合分析诊断意见1.前言1.1 设备简介河北国华沧东发电有限责任公司1号汽轮发电机组(简称#1机),为上汽制造的600MW四缸四排汽海水淡化用、凝汽式机组;该机组轴系较长,由高压转子、中压转子、低压转子、发电机转子和励磁机转子组成,各转子之间为刚性靠背轮联接,共有12个支持轴承及1个推力轴承。

2005年5月整套启动、调试,6月移交生产;自调试起,#1机一直经常出现机组轴系振动大问题,且不稳定。

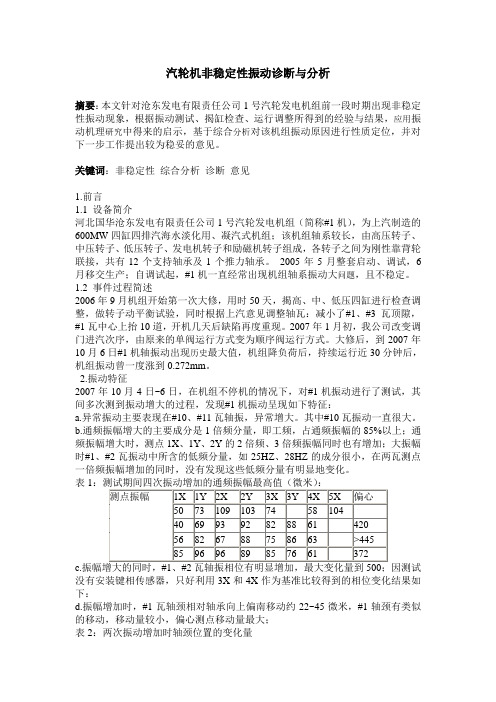

1.2 事件过程简述2006年9月机组开始第一次大修,用时50天,揭高、中、低压四缸进行检查调整,做转子动平衡试验,同时根据上汽意见调整轴瓦:减小了#1、#3瓦顶隙,#1瓦中心上抬10道,开机几天后缺陷再度重现。

2007年1月初,我公司改变调门进汽次序,由原来的单阀运行方式变为顺序阀运行方式。

大修后,到2007年10月6日#1机轴振动出现历史最大值,机组降负荷后,持续运行近30分钟后,机组振动曾一度涨到0.272mm。

2.振动特征2007年10月4日~6日,在机组不停机的情况下,对#1机振动进行了测试,其间多次测到振动增大的过程,发现#1机振动呈现如下特征:a.异常振动主要表现在#10、#11瓦轴振,异常增大。

其中#10瓦振动一直很大。

b.通频振幅增大的主要成分是1倍频分量,即工频,占通频振幅的85%以上;通频振幅增大时,测点1X、1Y、2Y的2倍频、3倍频振幅同时也有增加;大振幅时#1、#2瓦振动中所含的低频分量,如25HZ、28HZ的成分很小,在两瓦测点一倍频振幅增加的同时,没有发现这些低频分量有明显地变化。

表1c.没有安装键相传感器,只好利用3X和4X作为基准比较得到的相位变化结果如下:d.振幅增加时,#1瓦轴颈相对轴承向上偏南移动约22~45微米,#1轴颈有类似的移动,移动量较小,偏心测点移动量最大;表2:两次振动增加时轴颈位置的变化量e.#1、3.引起振动原因分析3.1 排除汽流激振虽然在过去的处理过程中有单位将#1机的振动定性为汽流激振,但现已经确切排除汽流激振的可能。