320m 2烧结机烧结专家系统投入使用

- 格式:pdf

- 大小:72.92 KB

- 文档页数:1

阀、泄压阀、流化装置、煤粉仓底部流化床及锥部流化嘴、喷煤阀、分配器以及关键的检测元件采用国外产品,其余设备均由国内供货。

(10)鱼雷罐修理库。

320t鱼雷罐修理库由冷却场、解体场、砌筑间及干燥场等作业区组成。

主要设备有:内衬解体机、装载机、切砖机、磨砖机、喷补机、给料、干燥设备等。

(11)铸铁机。

为解决高炉开炉初期生产的不适宜炼钢的铁水及炼钢车间定期检修时生产的一部分铁水,在作适当产能调整的同时,考虑设置铸铁机。

铸铁机主要技术参数:链轮中心距(斜长)74.48m;生产能力260t/h;铸铁机生产率70%;链带运行速度12~19m/min;铸铁块重量6×8kg。

2高炉系统工程公辅设施配置2.1公辅设施组成公辅设施主要有:机械化贮运(原、燃料供应设施、原煤贮运、水渣贮运)、热力设施(鼓风机站、冷风、蒸汽、压缩空气输配)、燃气设施(高炉煤气净化系统、TRT、高炉煤气、转炉煤气、焦炉煤气、氧气和氮气输配)、给排水设施(软水、净化水、工业水、消防水、生活水、雨水等)、通风除尘设施、空调采暖设施、电力输配、电气传动、仪表、计算机、自动化控制、电讯、总图运输、铁路信号、消防、安全、卫生、环保设施、地上、地下综合管网等系统。

2.2主要的公辅设施配置(1)机械化贮运。

由原燃料供应及返矿、粉焦运输、原煤贮运、水渣贮运组成。

烧结矿从烧结厂,球团矿、块矿、杂矿从原料场,通过3条皮带(B=1 200mm,Q=1 200t/h)运至高炉矿槽内;焦炭从焦化厂,通过l条皮带(B=1 400mm,Q=400t /h)运至焦槽内。

返矿和粉焦用皮带或汽车运输。

2座高炉喷吹用的原煤在一个面积为156 m×35 131的干煤棚内贮存,通过配煤后经皮带送入原煤仓。

水渣通过皮带送贮存量约2.2万t的水渣堆场,可用火车或汽车运出。

(2)热力设施。

2座高炉配鼓风机组3台,2台进口,1台国产,型号全部为AV90—15电动全静叶可调轴流压缩机组。

2011年9月21日—23日 2011年(第三届)全国高炉炼铁原料、喷煤与长寿交流会265m2烧结达产、高产、稳产生产实践刘国定彭政委(南阳汉冶特钢有限公司炼铁厂)【摘要】在大配比使用地方铁精粉的情况下,通过优化配矿模型与配比结构,对关键设备进行技改,强化工艺过程控制及设备点巡检等措施,使烧结矿质量提升,并逐步实现达产、高产、稳产,解决制约高炉生产顺行的瓶颈。

【关键词】优化配比设备技改设备运转率转鼓强度利用系数1.前言南阳汉冶特钢有限公司炼铁厂在2004年一期工程建成投产,现有36m2烧结二台,265m2烧结一台,10m2球团一座,450m3高炉两座和1530m3高炉一座,目前钢铁年产量达到200万吨。

随着2008年底二期1530m3高炉投产,但265m2烧结机却因设计安装存在缺陷遗留问题较多,设备运转率低;因没有烧结杯试验室,认识不到位采购矿粉烧结性能悬殊大,搭配发运不合理等众多原因,造成烧结产能不能释放,质量合格率低,265m2烧结产量及质量一度成为制约高炉顺行的瓶颈,曾出现因烧结停机高炉休风待料。

为此2010年底公司决定从原料采购及管理入手,优化配矿结构、改造关键设备、强化烧结工艺控制及设备点巡检等措施,使烧结实现达产、高产、稳产。

2.烧结质量及产量提高措施2.1进厂原料合理分堆平铺直取为降低吨铁成本,我厂大量采购及使用地方铁精粉,地方铁精粉厂家多达180家,质量参差不齐,SiO2悬殊较大(4.0-10%)且多个厂家微量元素Zn、TiO2等严重超标,制约高炉生产顺行及铁水质量合格率提升。

为了确保生产稳定及高炉顺行,制定完善了《进厂原料堆放及使用管理规定》,使进厂原料每个厂家每个车次都严格按照SiO2、TiO2进行分堆堆放后平铺直取上仓使用等措施,稳定混匀料及烧结矿成份。

2.2 优化混匀料配矿结构因我厂没有烧结杯试验室,需要不断总结每种铁料的烧结性能,优化配矿模型,优化混匀料配比结构。

每堆混匀料从原料车间配料——265m2烧结车间使用——烧结矿生产——高炉使用整条流程专门安排人员进行跟踪总结,不断总结完善持续优化混匀料配比结构。

320m2烧结机成套设备制造技术研究摘要:烧结台车铸造的关键技术有树脂砂铸造工艺的应用;铸造生铁、球化剂、孕育剂的合理选择,浇注系统的改进;烧结台车加工关键技术是专用镗铣床和定位胎具的应用;本文对320㎡烧结机成套设备制造技术研究进行了浅议的阐述以供业内人士参考。

关键词:烧结机工艺技术研究1、台车的铸造工艺技术和加工工艺的研究研究如何保证台车机械性能,如何防止台车在使用过程中变形塌腰和出现裂纹断裂,如何保证台车的四个轴孔的形位尺寸和公差。

从而保证台车的使用寿命和安装精度和运行可靠性,减少漏风和起拱。

1.1 烧结台车的铸造方案以往烧结台车都是用石英砂铸造,很难保证球化率指标;装车轮的四个孔的同轴度是靠画线精度保证,在镗床上掉头加工,很难保证其同轴度。

本次320平烧结机制造中,烧结台车首次采用树脂砂铸造工艺,在铸造材料选用上根据我们对风电产品试制的经验总结,选用Q10生铁、钇基重稀土复合球化剂、并同时使用75SiFe普通孕育剂和高效孕育剂加强孕育效果;在浇注工艺上采用过桥双侧底注式浇注系统;为保证球化率,采用专用球化包,包底筑成堤坝式,铁水冲入的内侧压入钇基重稀土球化剂,扒平捣实,上面覆盖一定量的75 SiFe粒,扒平捣实,再覆盖铁屑捣实后上面压适当的钢板和生铁,将浇包和合金烘烤预热至600℃以上,少量的75SiFe粒和高效孕育剂在铁水出到2/3时随铁水流加入浇包内;为了保证球化效果,铁水的出炉温度应控制在1400-1450℃,浇注温度控制在1300-1360℃;为防止台车体的变形,台车的合箱和浇注在专用平台完成,浇注后的保温时间增加,落砂后台车体放在平整的水泥地面上冷却,之后进行球化退火处理,通过采取以上工艺措施,保证台车体满足其球化率、机械性能、和几何尺寸等基本要求。

1.2 烧结台车的加工方案台车体的加工在划线后首先在龙门刨床上经过两次装卡完成上下面和两侧面的加工,保证其厚度尺寸宽度尺寸;在加工四个车轮孔时也首次采用在专用镗铣床上用胎具定位通过两次装卡完成两端游板槽和四个车轮孔及两端面加工,从而可以保证两端游板槽的中心距和四个车轮孔的中心距和同轴度及总长尺寸,以保证卡轮和车轮装配后两卡轮和两车轮中心距;最后在专用镗铣床上通过两次装卡完成两端栏板安装面及定位槽的加工,保证栏板安装后侧面平齐。

济钢320m2烧结机机头电除尘器技术改造【摘要】济钢320m2烧结机机头电除尘经过多年的运行,极板极线锈蚀严重,壳体严重腐蚀、多处漏风,造成电场二次电流小、电压低等问题,降低了除尘效率。

通过改造,使出口含尘浓度由原来的210mg/m3下降到45mg/m3,能够满足机头工艺除尘的要求,达到提效净化烟气达标排放的目的。

【关键词】烧结机机头电除尘电场除尘效率达标排放1 前言济钢现有2台320m2烧结机,每台烧结机机头均配套一台电除尘器,电除尘器为双室四电场,除尘器规格为1-3电场电场220m2,07年增加一组4电场,面积295m2。

经过多年的运行,除尘器极板极线锈蚀严重,壳体严重腐蚀、多处漏风,振打系统振打无力、机械部件由于锈蚀开始脱落,造成电场二次电流小、电压低,大大降低了除尘效率。

特别是近几年运行状况相当恶劣,故障频繁,正常的维修已完全不能保障除尘器的运行及生产的需要,故在2012年9月份进行了大修及技术改造。

2 改造后的主要技术参数和性能(如表1)3改造后的主要结构和技术特点在电除尘器结构方面,主要部件的设计均采用成熟技术,确保可靠性。

在总结成功经验的基础上不断采用新技术、新工艺,使电除尘设备长期、稳定高效的运行。

(1)原220m2电除尘器的三个电场利用本次技术改造,提高电场高度,与四电场上部平齐,下部保持原有高度,电除尘器的有效断面积增加为252m2。

板线极配是480c型极板配阴极线十齿芒刺线,芒刺为不锈钢,同极间距600mm改为450mm,通道数30个改为40个,阳极板390型改为480c型,阳极板排数32排改为42排。

(2)原295m2电除尘器保留原除尘器高度,板线极配是480c 极板配星形线不锈钢线,同极间距450mm,通道数48个,阳极板排数50排。

(3)振打系统阳极为底部挠臂锤双侧振打,阴极为中部葫芦锤双层振打。

(4)钢结构性能保证。

电除尘器的支座部分,是钢支柱与电除尘器本体的联接构件,本次技术改造应最大化利用现有支座,将原除尘器四电场的一固定支座改造为活动支座。

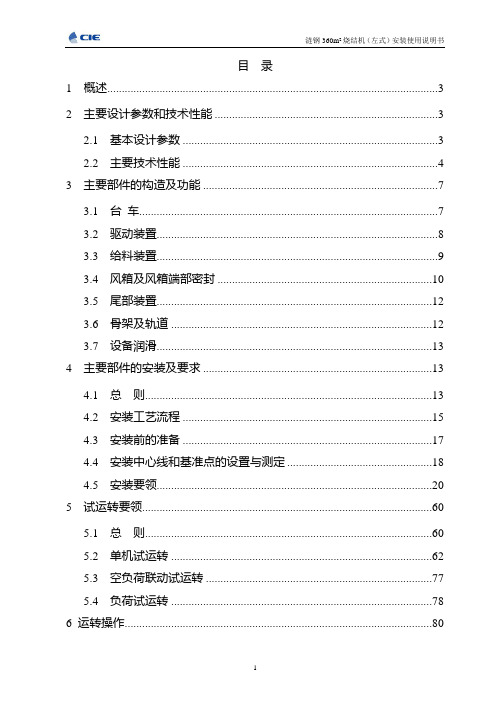

目录1概述 (3)2 主要设计参数和技术性能 (3)2.1 基本设计参数 (3)2.2 主要技术性能 (4)3 主要部件的构造及功能 (7)3.1 台车 (7)3.2 驱动装臵 (8)3.3 给料装臵 (9)3.4 风箱及风箱端部密封 (10)3.5 尾部装臵 (12)3.6 骨架及轨道 (12)3.7 设备润滑 (13)4 主要部件的安装及要求 (13)4.1 总则 (13)4.2 安装工艺流程 (15)4.3 安装前的准备 (17)4.4 安装中心线和基准点的设臵与测定 (18)4.5 安装要领 (20)5 试运转要领 (60)5.1 总则 (60)5.2 单机试运转 (62)5.3 空负荷联动试运转 (77)5.4 负荷试运转 (78)6 运转操作 (80)6.1 运转流程 (80)6.2 运转方法 (80)6.3 运转停止时的处理 (86)6.4 常见故障及异常的处理 (86)7 维护与检修 (90)7.1 给料装臵 (90)7.2 烧结机本体 (90)7.3 附属装臵 (92)本说明书是360m2烧结机(左式)安装、调整、运转及维护的指导性技术文件,它所涉及的范围为图纸0107.01M中的内容。

因此,在实际运用过程中应结合图纸和其它相关技术文件来正确地使用。

1概述360m2烧结机是烧结厂烧结车间的主机设备,它由驱动装臵、给料装臵、台车、风箱及其端部密封、尾部装臵、骨架及轨道装臵等组成,见图纸0107.01M。

烧结机的工作过程:经过配料并混匀、制粒的含铁矿粉混合料由圆辊给料机及九辊布料器均匀地铺在台车上,通过驱动装臵使头部星轮旋转而推动台车向机尾方向移动。

当台车运行至点火器下部时,台车上的混合料中的焦粉被点燃,在抽风条件下,混合料从表层垂直向下烧结。

当台车运行至机尾时,烧结过程即告完成。

尾部星轮的旋转使台车上的烧结矿饼卸下,然后空台车从下部轨道返回至头部,重新开始铺料——点火——烧结——卸矿这一作业循环,从而连续不断地生产出烧结矿饼。

收稿日期:2007-09-24卢红军(1980~ ),助理工程师;250101 山东省济南市。

济钢320m 2烧结机的余热发电系统卢红军 周长强(济南钢铁集团总公司第二烧结厂)摘 要 介绍了济钢第二烧结厂烧结余热发电系统的基本情况和组成,对该系统的设计特点和存在的不足之处进行了分析。

关键词 烧结 余热回收 发电W aste heat generating system of 320m 2sinter in J igangLu Hongjun Zhou Changqiang (J inan Ir on and Steel Gr oup Company )Abstract This paper intr oduces the basic and composing of the sinter cooler waste heat recovery gen 2erati on electricity p r oject in the No .2sinter p lant of J igang .The design characteristics and fault have been analyzed in this paper .Keywords sinter recovery waste heat generate electricity1 前言随着国内烧结机面积不断的扩大,烧结矿生产效率越来越高,其在冷却过程中产生的废气所携带的热量已经引起了人们的高度关注。

2007年3月,由国内自主设计、制造的烧结机余热发电机组在济南钢铁集团总公司(以下简称济钢)第二烧结厂并网发电。

该系统完全依靠国内力量自主设计、制造、安装,投运后运行情况较好。

2 余热发电系统概况211 烧结机概况济钢第二烧结厂现有320m 2烧结机一台,于2005年10月投产,经过一段时间的运行,目前整个系统已经建立起高效的运行模式,设备作业率维持在98%以上。

昆钢科技.Kungang Keji2020年第6期2021年1月新区300m2烧结机台车栏板改造宋家兵金有祥査明(新区烧结厂)摘要为实施厚料层烧结,昆钢新区进行了300m2烧结机台车栏板升高改造。

针对改造后栏板使用不久就出现大量开裂变形、松动脱落等问题,经过受力分析找出原因及采取相应对策后,又先后两次对栏板结构进行优化设计改造,使用6个月未出现开裂及过松等问题,改造取得圆满成功,确保烧结生产$关键词厚料层烧结栏板开裂变形优化结构设计改造成功1前言随着国内大型钢铁企业厚料层烧结理论得到验证,近年来新建大型烧结机台车栏板高度大都达到了750-850mm。

增加烧结机布料厚度,同时改善料层透气性可以显著提高烧结成品率,优化烧结料上下层质量分布,改善烧结矿质量,优化入炉烧结矿的粒度组成。

随着自动蓄热作用的强化,降低烧 结燃料消耗的同时,还可降低烧结矿氧化亚铁的含量、提高烧结矿的还原性能。

其中烧结台车栏板作为料层升高的主要部件,承受了烧结生产工艺过程中的交变负荷。

其材质、结构设计、制造工艺不合理均会造成了栏板变形,极易发生开裂、甚至脱落卡阻烧结机运行等问题。

本文介绍新区烧结厂300m2烧结机台车栏板运行过程中的交变负荷变化情况,且介绍新区烧结厂一代栏板到目前三代栏板使用的情况及其结构分析。

1.1烧结机栏板加高改造的前因新区烧结厂300m2烧结机与2500m3高炉需求不匹配,一直处在全力状态,且高炉产能还有余力提高产能,所以从各方面想办法提高烧结产能是新区烧结厂一直以来的共识。

厚料层烧结操作有利于提高风量利用率,提高烧结矿强度,降低亚铁含量,增加矿的还原性。

一般表层烧结矿质量较差强度偏低,料层厚度越薄表层烧结矿影响比重越大,在降低烧结成品率的同时还影响烧结矿整体强度和粒度,不利于高炉稳定顺行。

因此,新区烧结厂2017年实施了对300u烧结机台车栏板进行加高改造以实现厚料层烧结。

栏板高度从原来700mm 提高到800mm,相应给料装置、松料棒、点火炉、机尾等全部提升100mm。

济钢320m^2烧结机余热发电投产实践

张瑞堂;傅国水;李真明;唐建祖;卢红军

【期刊名称】《烧结球团》

【年(卷),期】2007(32)5

【摘要】介绍了烧结余热发电在济钢第二烧结厂的应用情况,以及投产初期出现的问题和解决办法,对烧结余热发电设计、建设和运行中可能出现的问题给出了建议。

【总页数】5页(P47-51)

【关键词】烧结;余热回收;发电;实践

【作者】张瑞堂;傅国水;李真明;唐建祖;卢红军

【作者单位】济南钢铁集团总公司第二烧结厂

【正文语种】中文

【中图分类】TF3

【相关文献】

1.济钢400 m2烧结机冷却系统余热发电 [J], 黄伟;刘冬梅

2.济钢中厚板厂结构优化结硕果/济钢集团上半年实现余热余能发电1

3.3亿Kw/h/济钢集团新产品开发生产实现新突破/莱钢200万吨矿渣微粉工程投产/安钢上半

年品种研发呈现"五大亮点" [J],

3.济钢320m2烧结机的余热发电系统 [J], 卢红军;周长强

4.济钢320m^2烧结机的工艺优化 [J], 张瑞堂;李真明;万继成;李军卫;贾春海

5.济钢320m^2烧结机投产实践 [J], 张瑞堂;李真明;万继成;贾春海;李军卫

因版权原因,仅展示原文概要,查看原文内容请购买。