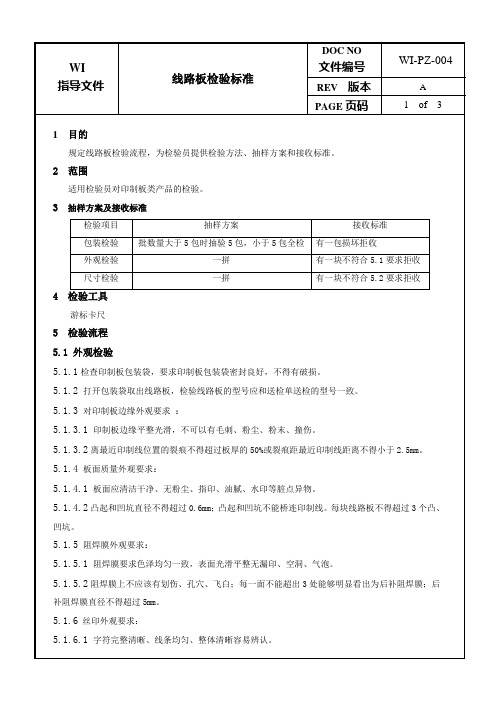

5 线路板来料检验标准

- 格式:pdf

- 大小:74.66 KB

- 文档页数:1

文件名称:PCB(线路板来料检验)标准文件编号:HG-JY-V02-01生效日期:2017年4月11日编写人:________________ 日期:________________ 审批人:________________ 日期:________________1.0检查条件:在30~40W日光管光照环境下,样品放在目视清楚位置。

2.0标志,尺寸2.1电路板的命名应与产品的型号相对应。

2.2所有的标志应清晰。

2.3尺寸必须符合图纸要求。

3.0 外观3.1 板层不得脱层及拱泡,基材表面不允许有显露织物现象。

3.2 板边缘及线路(包括导电脚位、焊位)冲后不得崩裂、跷线及有披锋。

3.3 板面应保持清洁,不允许有碳浆及其他杂物。

3.4 线路完整,不允许出现残缺、锯齿状。

3.5 一个板面的凹点(腐蚀点)针孔或缺口不得超出五处。

3.6 板边缘不得留有多余导体。

4.0 焊锡位、按键位。

4.1 焊锡位、按键位表面不应有氧化现象及污渍。

4.2 焊锡位、按键位不得粘有绝缘油、碳浆等。

5.0 绿油5.1 电路板中涂层位、焊位、导电脚等需避空的部位之外,其他不得覆盖。

5.2 定位绿油必须能起绝缘作用。

6.0 镀层6.1 导电图形不得有露铜现象。

6.2 镀层应均匀、光亮、无针孔、麻点、白雾、烧焦、脱层等现象。

7.0 导电孔7.1 金属导电孔的铜层上应无环状裂缝,铜层与孔壁无环状分离。

7.2 有元件插入的导电孔应清洁,无影响元件插入及焊锡的任何物质。

8.0 端子拉脱力:连接插线端子应不易松脱,拉脱力≥5N。

9.0 任何线路不得补焊。

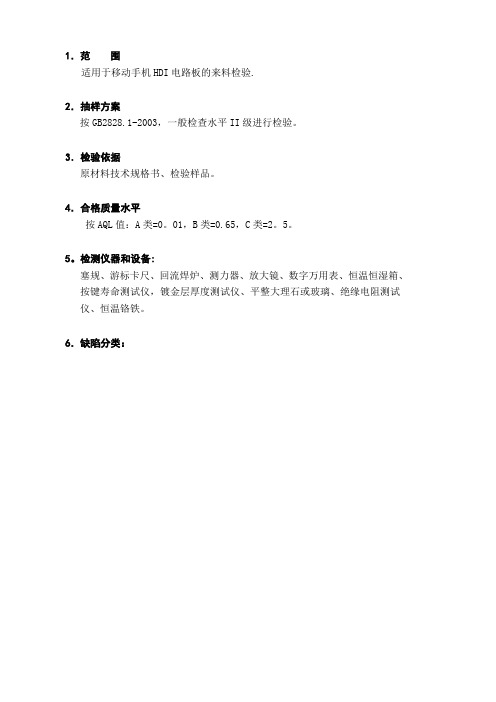

微纳公司电路板检验调试规程编制__________日期_________审核__________日期_________批准__________日期_________目录一电路板基板 (2)1、目的 (2)2、适用范围 (2)3、印刷电路板(PCB)的检验项目及要求 (2)4、入库(PCB检验单见附录一) (3)二 2000A型主板调试及检验标准 (3)1、目的 (3)2、适用范围 (3)3、调试及检验工具 (3)4、检验标准 (3)5、调试方法 (4)6、入库(检验单见附录二) (5)三 2000控制板检验标准 (5)1、目的 (5)2、适用范围 (5)3、调试及检验工具 (5)4、调试检验项目及要求 (5)5、入库(检验单见附录三) (6)四 3003控制板检验标准 (6)1、目的 (6)2、适用范围 (6)3、检验工具 (7)4、检验项目及要求 (7)5、入库(检验单见附录四) (8)五智能型控制板检验标准 (8)1、目的 (8)2、适用范围 (8)3、检验工具 (8)4、检验项目及标准要求 (9)5、入库(检验单见附录五) (10)附录一 (11)附录二 (13)附录三 (15)附录四 (18)附录五 (20)一电路板基板1、目的为了保证采购产品的质量,便于检验人员的验收,特制定本验收标准。

2、适用范围所有印刷电路板(PCB),通用型主板,2000控制板,3001控制板,智能型控制板的验收。

3、印刷电路板(PCB)的检验项目及要求(1)验收项目:①外观②尺寸③线路(2)验收要求:①PCB板的焊盘图形及尺寸、阻焊膜、丝网、导通孔的设置应符合印制电路板设计要求。

②焊盘间距是否合理,过孔内是否有异物造成零件孔不通;③丝网是否印到焊盘上;④导通孔是否做在焊盘上。

(3)PCB夹层不能分离,板面不能有裂痕,无白斑,白点。

(4)板面颜色均匀,无伤痕,无残留物,无污染,板面不可有灰压,手印,油渍,松香,胶渣,或其它等外来污染,表面无外观异常。

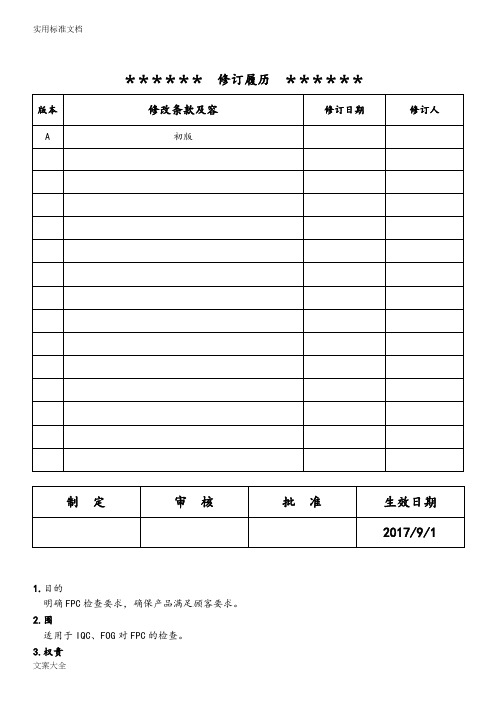

******修订履历******

1.目的

明确FPC检查要求,确保产品满足顾客要求。

2.范围

适用于IQC、FOG对FPC的检查。

3.权责

3.1仓库:负责来料的收货登记、订单核对、数量点收、暂存标识、申请检验以及检验合格后

的入库保管等工作;

3.2品质部IQC:负责来料质量检验及判定工作;

3.3生产部:负责按标准进行生产及检查。

4.定义

4.1 FPC即是FILM PRINTED CIRCUIT(软性线路板);

4.2 致命缺点:严重违反安全卫生条例的缺陷,用英文字母缩写“CR”表示;

4.3 主要缺点:功能性缺陷及严重内外观缺陷,用英文字母缩写“MAJ”表示;

4.4 次要缺点:有缺陷,但不导致功能不良或丧失,用英文字母缩写“MIN”表示。

5.检验内容

5.1 允收水准(AQL):严重(CR):0;主要(MAJ):0.65;次要(MIN):1.0;

5.2 抽样方案:按《抽样方案》中正常Ⅱ级的AQL0.65进行抽验。

5.3 检验标准

5.3.1 尺寸检查

5.3.2外观检验

5.3.2.1线路/导线。

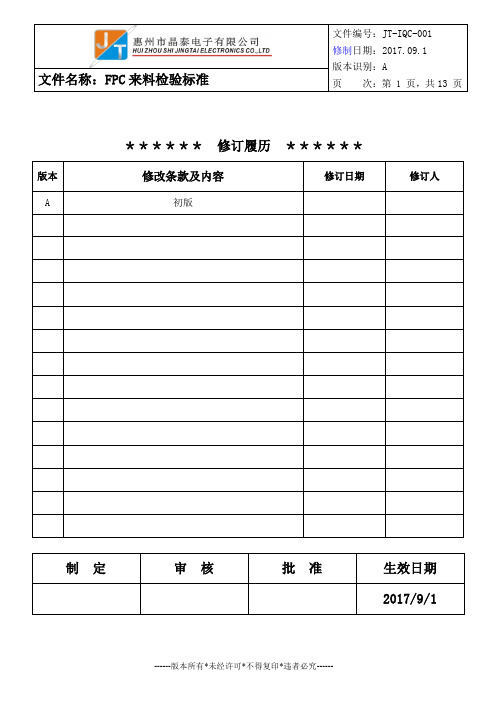

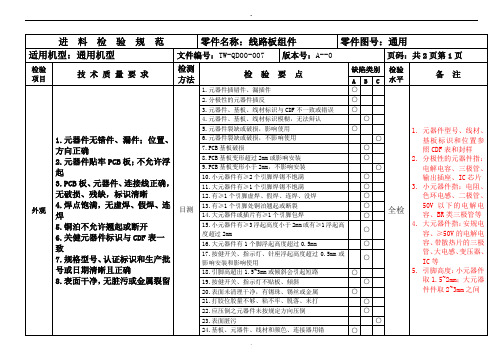

IQC规范来料检验

xxxxxxxxxxxxxxxxxxxxxxxxxx QA规范来料检验

目录

材料名称

电阻器

电容器(无极性)

电容器(有极性)

电感器

集成电路

线路板

二极管

三极管

塑料件

按键、开关

天线座、插针、插座

线材

电池正、负极、天线弹簧

螺钉、铜螺柱、8字扣、万向转

三端稳压器(78L05)

包装材料

液晶屏

扎带

说明书、圆贴等印刷品

海绵胶条、贴片、镜面

热缩套管

跳线

蜂鸣片

蜂鸣器

晶体、陶振、滤波器

继电器

警号

自恢复保险丝

马达

天线

辅料文件编号:XXXXXXXXX

编制:xxx

版本号: A 页码:2 本页修改序号:00

材料类型页数

元器件类 4

元器件类 5

元器件类 6

元器件类7

元器件类8

元器件类9、10

元器件类11、12

元器件类13、14

非元器件类15

非元器件类16

非元器件类17

非元器件类18

非元器件类19

非元器件类20

元器件类21

非元器件类22

元器件类23

非元器件类24

非元器件类25

非元器件类26

非元器件类27

非元器件类28

元器件类29

元器件类30

元器件类31

元器件类32

元器件类33

元器件类34

元器件类35

非元器件类

非元器件类36。

线路板厂来料检验物料验收标准

1.0目的

确保进料品质满足生产和客户需要特制定本检验标准。

2.0适用范围

本厂所进的原辅材料、工治具、化学药品的检验。

3.0检验工具

刻度尺、刻度显微镜、二次平面测试仪、数显千分尺、剥离强度测试仪、锡炉、非接触性测试仪等

4.0 检验内容

第一部分:基材、铜箔验收标准

第二部分:补强板验收标准

第三部分:保护膜验收标准

第四部分: 模具验收规范

第五部分: 化学药品验收标准

第六部分: 钻咀验收标准

第七部分:纯胶验收标准

第八部分:胶纸验收标准

第九部分:单双面离型膜验收标准。

线路板检验流程来料检验是指对PCB原材料进行检查,包括基板、焊膏、元件等。

这个步骤的目的是确保来料的质量符合要求,并且没有损坏或缺陷。

来料检验可以使用外观检查、尺寸测量、化学分析等方法来验证材料的质量。

2. Solder Paste Inspection(焊膏检验):焊膏检验是在PCB制造过程中检查焊膏的质量。

焊膏必须正确地涂覆在PCB上,并且没有缺陷,以确保焊接的可靠性。

焊膏检验可以使用光学检查设备或X射线检查仪来进行。

3. Automated Optical Inspection(自动光学检验):自动光学检验是使用光学设备对已完成的PCB进行全面的自动检查。

这种检验方法可以用来检查线路板上的元件的放置是否准确、电路连接是否正确等。

自动光学检验可以提高生产效率,并且可以检测到人眼无法察觉的微小缺陷。

元件放置检验是在自动贴装机上确认元件放置的准确性。

这个步骤通常是通过机器视觉系统来进行,以确保元件放置的位置和角度正确。

5. Solder Joint Inspection(焊点检验):焊点检验是对焊接连接点进行检查,以确保焊接的质量符合标准。

这种检验通常使用光学镜检查焊点的外观,并进行X射线检查来验证焊接的可靠性。

6. Final Inspection(最终检验):最终检验是对已完成的线路板进行全面的检查,以验证其质量和性能是否符合要求。

这个流程通常包括电气测试、外观检查、尺寸测量以及其他必要的测试。

最终检验是保证PCB质量的最后一道关卡。

在整个PCB检验流程中,可以使用各种检验设备和工具,如显微镜、机器视觉系统、X射线检查仪等。

这些工具可以帮助检测线路板上的缺陷和问题,并提供准确的结果。

此外,检验人员也需要具备丰富的专业知识和经验,以便能够识别和解决各种潜在的问题。

总结而言,PCB检验流程是一个关键的质量控制步骤,它确保线路板正确和完整地制造出来,并符合产品的质量要求。

通过严格执行这些步骤,可以提高线路板的质量,减少缺陷和废品率,从而提高整个生产流程的效率和可靠性。

来料pcba检验标准来料PCBA检验标准。

一、引言。

PCBA(Printed Circuit Board Assembly)是指将电子元件焊接至印刷电路板上,形成一个完整的电路板组件。

在生产过程中,来料PCBA检验是非常重要的环节,它直接关系到整个产品的质量和可靠性。

因此,建立科学合理的来料PCBA检验标准对于保证产品质量具有重要意义。

本文将围绕来料PCBA检验标准展开讨论,以期为相关从业人员提供参考。

二、来料PCBA检验标准的制定原则。

1. 可行性原则,来料PCBA检验标准应当具有可操作性和实用性,能够在实际生产中得到有效执行。

2. 全面性原则,来料PCBA检验标准应当全面反映PCBA质量的各个方面,包括外观、尺寸、焊接质量、电气性能等。

3. 合理性原则,来料PCBA检验标准应当合理确定各项检验指标的合格标准,既要符合产品设计要求,又要考虑到生产过程中的实际情况。

4. 可比性原则,来料PCBA检验标准应当具有可比性,能够为不同供应商提供一个公平的检验标准。

5. 持续改进原则,来料PCBA检验标准应当与时俱进,不断进行修订和完善,以适应市场和技术的变化。

三、来料PCBA检验标准的内容。

1. 外观检验,包括PCBA表面的氧化、变色、划伤、变形等情况的检查,以及焊盘、焊点的完整性和位置的检验。

2. 尺寸检验,包括PCBA的整体尺寸、焊盘间距、焊盘孔径、元件安装尺寸等方面的检验。

3. 焊接质量检验,包括焊盘焊接质量、焊点质量、焊料使用量等方面的检验。

4. 电气性能检验,包括PCBA的通电测试、电阻测试、绝缘测试等方面的检验。

5. 包装标识检验,包括PCBA的包装是否完好、标识是否清晰、与合同要求是否一致等方面的检验。

四、来料PCBA检验标准的执行方法。

1. 制定检验规程,根据来料PCBA检验标准,制定详细的检验规程,明确检验的方法、步骤和标准。

2. 采用合适的检验设备,根据检验标准的要求,选择合适的检验设备和工具,保证检验的准确性和可靠性。

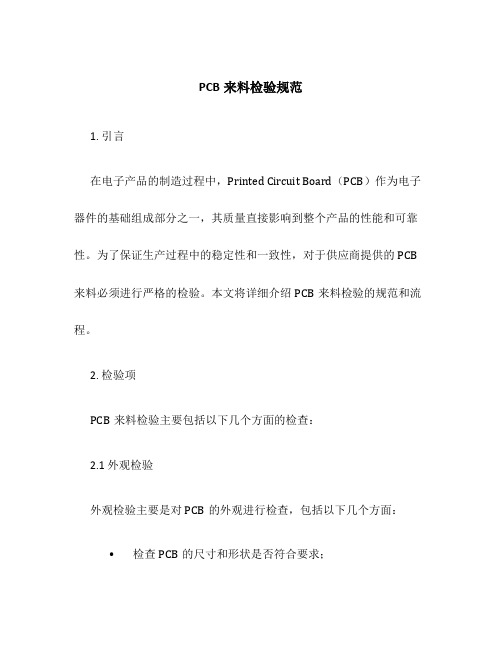

PCB来料检验规范1. 引言在电子产品的制造过程中,Printed Circuit Board(PCB)作为电子器件的基础组成部分之一,其质量直接影响到整个产品的性能和可靠性。

为了保证生产过程中的稳定性和一致性,对于供应商提供的PCB 来料必须进行严格的检验。

本文将详细介绍PCB来料检验的规范和流程。

2. 检验项PCB来料检验主要包括以下几个方面的检查:2.1 外观检验外观检验主要是对PCB的外观进行检查,包括以下几个方面:•检查PCB的尺寸和形状是否符合要求;•检查PCB表面是否有明显的划痕、腐蚀、氧化等;•检查PCB焊盘和焊点的质量,确保焊接的牢固性和均匀性。

2.2 焊盘检验焊盘检验主要是对PCB焊盘的质量进行检查,包括以下几个方面:•检查焊盘的平整度和平整度是否符合要求;•检查焊盘的孔径和孔距是否与设计要求相符;•检查焊盘的喷镀厚度是否符合要求;•检查焊盘的防氧化处理是否符合要求。

2.3 焊点检验焊点检验主要是对PCB焊点质量进行检查,包括以下几个方面:•检查焊点的焊接质量,确保焊接的牢固性和均匀性;•检查焊点的形状和大小是否符合要求;•检查焊点与元件之间的间距是否符合要求;•检查焊盘与焊点之间的排布是否符合要求。

2.4 电性能检验电性能检验主要是对PCB的电性能进行检查,包括以下几个方面:•检查PCB的绝缘电阻是否符合要求;•检查PCB的导通性是否符合要求;•检查PCB的介质损耗是否符合要求;•检查PCB的阻抗匹配是否符合要求。

3. 检验流程PCB来料检验流程主要包括以下几个步骤:3.1 收货检验收到来料后,首先进行收货检验,确认包装是否完好无损,检查随货物附带的出货明细表和质量证明书,以确保来料的准确性和合规性。

进行外观检验,对PCB的尺寸、形状、表面是否有明显瑕疵进行检查。

3.3 焊盘检验对PCB焊盘进行检验,检查焊盘的平整度、孔径、孔距和喷镀厚度是否符合要求。

3.4 焊点检验对PCB焊点进行检验,检查焊点的质量和形状是否符合要求。

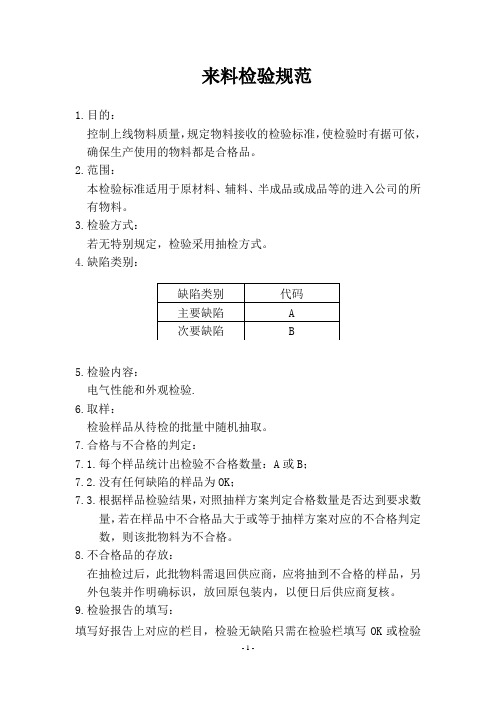

来料检验规范

1.目的:

控制上线物料质量,规定物料接收的检验标准,使检验时有据可依,确保生产使用的物料都是合格品。

2.范围:

本检验标准适用于原材料、辅料、半成品或成品等的进入公司的所有物料。

3.检验方式:

若无特别规定,检验采用抽检方式。

4.缺陷类别:

5.检验内容:

电气性能和外观检验.

6.取样:

检验样品从待检的批量中随机抽取。

7.合格与不合格的判定:

7.1.每个样品统计出检验不合格数量:A或B;

7.2.没有任何缺陷的样品为OK;

7.3.根据样品检验结果,对照抽样方案判定合格数量是否达到要求数

量,若在样品中不合格品大于或等于抽样方案对应的不合格判定数,则该批物料为不合格。

8.不合格品的存放:

在抽检过后,此批物料需退回供应商,应将抽到不合格的样品,另外包装并作明确标识,放回原包装内,以便日后供应商复核。

9.检验报告的填写:

填写好报告上对应的栏目,检验无缺陷只需在检验栏填写OK或检验

无不良,有缺陷就在品质状态栏填写缺陷原因。

1 目的

本检验规范的目的是保证本公司所购印刷电路板的质量符合要求。

2 适用范围

适用于本公司生产产品无特殊要求的PCB电路板。

3 规范内容:

3.1测试工量具及仪表:数字万用表,游标卡尺,恒温铬铁,测力计

3.2缺陷分类及定义:

A类:单位产品的极重要质量特性不符合规定,或者单位产品的质量特性极严重不符合规定。

B类:单位产品的重要质量特性不符合规定,或者单位产品的质量特性严重不符合规定。

C类:单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。

3.3判定依据:抽样检验依样品为标准

3.4检验项目、标准、缺陷分类一览表

4 参照文件:

《来料检验控制程序》

《可焊性、耐焊接热实验规范》

《电子产品(包括元器件)外观检查和尺寸检验规范》5相关记录与表格

《来料检验报告》

《品质异常联络单》。

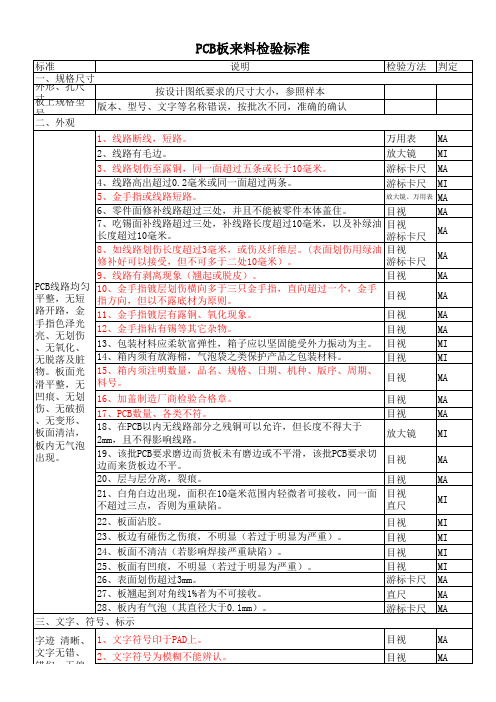

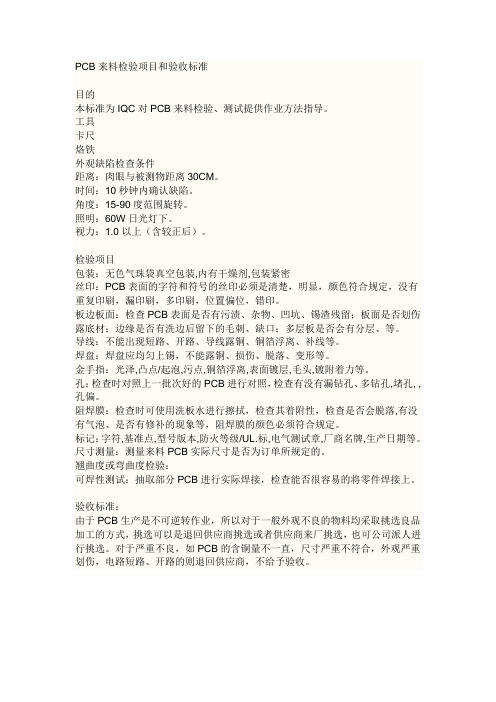

PCB来料检验项目和验收标准目的本标准为IQC对PCB来料检验、测试提供作业方法指导。

工具卡尺烙铁外观缺陷检查条件距离:肉眼与被测物距离30CM。

时间:10秒钟内确认缺陷。

角度:15-90度范围旋转。

照明:60W日光灯下。

视力:1.0以上(含较正后)。

检验项目包装:无色气珠袋真空包装,内有干燥剂,包装紧密丝印:PCB表面的字符和符号的丝印必须是清楚,明显,颜色符合规定,没有重复印刷,漏印刷,多印刷,位置偏位,错印。

板边板面:检查PCB表面是否有污渍、杂物、凹坑、锡渣残留;板面是否划伤露底材;边缘是否有洗边后留下的毛刺、缺口;多层板是否会有分层、等。

导线:不能出现短路、开路、导线露铜、铜箔浮离、补线等。

焊盘:焊盘应均匀上锡,不能露铜、损伤、脱落、变形等。

金手指:光泽,凸点/起泡,污点,铜箔浮离,表面镀层,毛头,镀附着力等。

孔:检查时对照上一批次好的PCB进行对照,检查有没有漏钻孔、多钻孔,堵孔, ,孔偏。

阻焊膜:检查时可使用洗板水进行擦拭,检查其着附性,检查是否会脱落,有没有气泡、是否有修补的现象等,阻焊膜的颜色必须符合规定。

标记:字符,基准点,型号版本,防火等级/UL.标,电气测试章,厂商名牌,生产日期等。

尺寸测量:测量来料PCB实际尺寸是否为订单所规定的。

翘曲度或弯曲度检验:可焊性测试:抽取部分PCB进行实际焊接,检查能否很容易的将零件焊接上。

验收标准:由于PCB生产是不可逆转作业,所以对于一般外观不良的物料均采取挑选良品加工的方式,挑选可以是退回供应商挑选或者供应商来厂挑选,也可公司派人进行挑选。

对于严重不良,如PCB的含铜量不一直,尺寸严重不符合,外观严重划伤,电路短路、开路的则退回供应商,不给予验收。

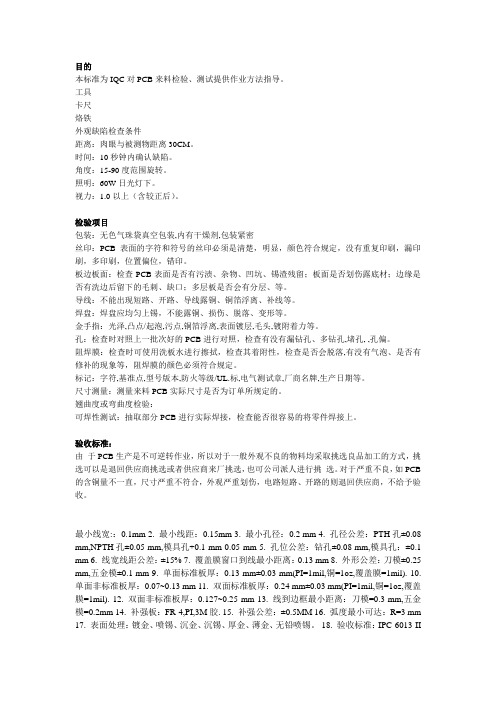

目的本标准为IQC对PCB来料检验、测试提供作业方法指导。

工具卡尺烙铁外观缺陷检查条件距离:肉眼与被测物距离30CM。

时间:10秒钟内确认缺陷。

角度:15-90度范围旋转。

照明:60W日光灯下。

视力:1.0以上(含较正后)。

检验项目包装:无色气珠袋真空包装,内有干燥剂,包装紧密丝印:PCB表面的字符和符号的丝印必须是清楚,明显,颜色符合规定,没有重复印刷,漏印刷,多印刷,位置偏位,错印。

板边板面:检查PCB表面是否有污渍、杂物、凹坑、锡渣残留;板面是否划伤露底材;边缘是否有洗边后留下的毛刺、缺口;多层板是否会有分层、等。

导线:不能出现短路、开路、导线露铜、铜箔浮离、补线等。

焊盘:焊盘应均匀上锡,不能露铜、损伤、脱落、变形等。

金手指:光泽,凸点/起泡,污点,铜箔浮离,表面镀层,毛头,镀附着力等。

孔:检查时对照上一批次好的PCB进行对照,检查有没有漏钻孔、多钻孔,堵孔, ,孔偏。

阻焊膜:检查时可使用洗板水进行擦拭,检查其着附性,检查是否会脱落,有没有气泡、是否有修补的现象等,阻焊膜的颜色必须符合规定。

标记:字符,基准点,型号版本,防火等级/UL.标,电气测试章,厂商名牌,生产日期等。

尺寸测量:测量来料PCB实际尺寸是否为订单所规定的。

翘曲度或弯曲度检验:可焊性测试:抽取部分PCB进行实际焊接,检查能否很容易的将零件焊接上。

验收标准:由于PCB生产是不可逆转作业,所以对于一般外观不良的物料均采取挑选良品加工的方式,挑选可以是退回供应商挑选或者供应商来厂挑选,也可公司派人进行挑选。

对于严重不良,如PCB 的含铜量不一直,尺寸严重不符合,外观严重划伤,电路短路、开路的则退回供应商,不给予验收。

最小线宽::0.1mm 2. 最小线距:0.15mm 3. 最小孔径:0.2 mm 4. 孔径公差:PTH孔±0.08 mm,NPTH孔±0.05 mm,模具孔+0.1 mm-0.05 mm 5. 孔位公差:钻孔±0.08 mm,模具孔:±0.1 mm 6. 线宽线距公差:±15% 7. 覆盖膜窗口到线最小距离:0.13 mm 8. 外形公差:刀模±0.25 mm,五金模±0.1 mm 9. 单面标准板厚:0.13 mm±0.03 mm(PI=1mil,铜=1oz,覆盖膜=1mil). 10. 单面非标准板厚:0.07~0.13 mm 11. 双面标准板厚:0.24 mm±0.03 mm(PI=1mil,铜=1oz,覆盖膜=1mil). 12. 双面非标准板厚:0.127~0.25 mm 13. 线到边框最小距离:刀模=0.3 mm,五金模=0.2mm 14. 补强板:FR-4,PI,3M胶. 15. 补强公差:±0.5MM 16. 弧度最小可达:R=3 mm 17. 表面处理:镀金、喷锡、沉金、沉锡、厚金、薄金、无铅喷锡。

******修订履历******1.目的明确FPC检查要求,确保产品满足顾客要求。

2.围适用于IQC、FOG对FPC的检查。

3.权责3.1仓库:负责来料的收货登记、订单核对、数量点收、暂存标识、申请检验以及检验合格后的入库保管等工作;3.2品质部IQC:负责来料质量检验及判定工作;3.3生产部:负责按标准进行生产及检查。

4.定义4.1 FPC即是FILM PRINTED CIRCUIT(软性线路板);4.2 致命缺点:严重违反安全卫生条例的缺陷,用英文字母缩写“CR”表示;4.3 主要缺点:功能性缺陷及严重外观缺陷,用英文字母缩写“MAJ”表示;4.4 次要缺点:有缺陷,但不导致功能不良或丧失,用英文字母缩写“MIN”表示。

5.检验容5.1 允收水准(AQL):严重(CR):0;主要(MAJ):0.65;次要(MIN):1.0;5.2 抽样方案:按《抽样方案》中正常Ⅱ级的AQL0.65进行抽验。

5.3 检验标准5.3.1 尺寸检查项目检查方法检验标准超标处理方法成型尺寸及厚度使用游标卡尺,对照图纸检查FPC的外围尺寸;用千分尺测量指定部分板厚(如补强,手指位等)按照图纸标识尺寸及公差控制;若图纸没有注明公差,则按照±0.1mm控制按实际情况决定是否做样及要求重送样线路及PITCH 用投影仪或带刻度显微镜,检查电极(手指)宽度,绑定金手指长度等,必要的时候测量总PITCH宽度作为参考按照图纸标识的尺寸及公差控制;若图纸没有注明按照如下控制:线宽0.08mm;公差-0.03mm,+0.01线宽0.09~0.1mm,公差±0.02mm0.11≤线宽≤0.20mm,公差±0.03mm线宽>0.20mm,公差±20%按实际情况决定是否做样及要求重送样孔径及孔中心距离用投影仪或带刻度显微镜,检查有关位置的孔径及孔中心距离按照图纸标识的尺寸及公差控制按实际情况决定是否做样及要求重送样5.3.2外观检验5.3.2.1线路/导线序号缺陷名称检验方法判定标准附图缺陷程度CR MA MI1断线/连线目视/显微镜导体线路不得有断线/连线√2 缺口/针孔目视/显微镜缺口与针孔的宽度wl与长度L,须符合下列标准:wl≤1/3w L≤w√其中线路宽w为导体底部之测量值表面缺口面积不超过有效面积的10%通孔四周须连续,不可有缺口3 残铜目视/显微镜线路间残铜残铜间距a,线路与残铜间距a1&a2,线路间距b需符合如下标准:a or (a1+a2)≥2/3b√无线路区残铜残铜与软板边缘间距c ≥0.125mm残铜与线路间距d≥ 0.125mm√4 线宽目视/显微镜线宽W不超出底稿设计值的±30%,为合格品√5 裂缝目视/显微镜不可有裂缝√6 凹坑目视/显微镜线路蚀刻凹陷深度e与线路厚度t需符合如下标准:√裂缝非挠折区e≤1/3t 挠折区e≤1/5t线路蚀刻凹陷深度不可横跨线宽7 线路剥离目视/显微镜线路剥离宽度wl,长度l,与线路宽度w需符合如下标准:有覆盖膜贴合位置:线路挠曲处 wl<1/3 w, l<10mm一般部位wl<1/2w, l<10mm,无覆盖膜贴合位置不允许有剥离√8 刮痕目视/显微镜刮伤深度f,线路厚度t,刮伤须符合标准:f≤1/3t√9 折痕目视/显微镜不可有不能恢复的折痕√10 氧化目视/显微镜不可有氧化现象√5.3.2.2金手指序号缺陷名称检验方法判定标准附图缺陷程度CR MA MI1 掉金用3M胶带撕拉,抽检不可有掉金现象可用皱纹胶近似取代3M胶√金手指中间锡珠目视/显微镜A.锡珠直径小于金手指间距的1/2,但用于TFT产品的FPC要小于1/3;B.存在锡珠的位置不能超出3处;C.手指接触区即手指中央1/3位置不允许不良。