重钢三高炉末期炉役的维护与操作研究

- 格式:pdf

- 大小:405.53 KB

- 文档页数:6

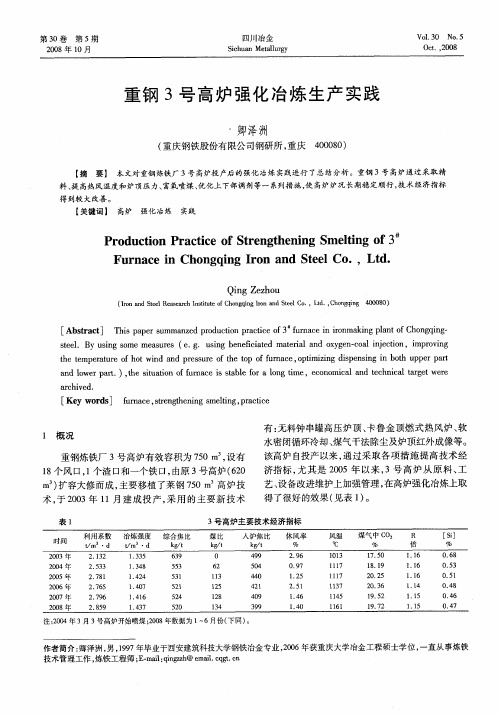

高炉炉役末期维护实践发布时间:2021-07-26T09:51:47.007Z 来源:《科学与技术》2021年第29卷9期作者:任毅刚[导读] 重钢股份1#2500m3高炉,进入炉役生产末期出现炉缸局部冷却壁水温差偏高任毅刚重庆钢铁股份有限公司重庆市 400000摘要重钢股份1#2500m3高炉,进入炉役生产末期出现炉缸局部冷却壁水温差偏高,对安全生产造成非常大的影响。

为了延长高炉寿命,降低炉缸水温差,安全生产,采取一系列维护措施。

关键词:高炉水温差炉缸特别维护一、概况高炉一代寿命的长短很大程度上取决于炉缸、炉底的侵蚀程度。

高炉长寿是个庞大的系统工程,内容包括:炉型设计、冷却设备和耐火材料选择、安装和砌筑质量、操作制度的制定、高炉操作水平、生产过程的检测和维护、安全危机的处理等,必须从每个环节开始重视。

重钢1#高炉从2010年11月26日投产,2018年3月份开始炉缸部分区域出现冷却壁水温差持续偏高,严重影响高炉的安全生产。

二、1#高炉炉缸冷却壁水温差偏高的主要区域重钢1#2500m3高炉铁口中心线标高为12.2米,死铁层高度为2.2米。

从检测点温度看,炉缸侵蚀主要在9.595米、10.458米两个标高,即铁口下方大致1.5~2.5米的位置。

与国内侧壁温度高的高炉位置基本相似,铁口下方区域也是炉缸渣铁最活跃的区域,是制约重钢1#2500m3高炉炉缸长寿的薄弱区域。

三、1#高炉炉缸侧壁温度升高的原因1、炉缸工作状态的均匀性对侧壁温度的影响高炉炉缸圆周工作状态不仅是高炉稳定顺行的基础,更是高炉长寿的基础。

重钢1#高炉生产实际情况看,以及国内高炉生产和破损调查过程中,发现以下的现象:(1)堵住的风口下方碳砖温度可以迅速降低,但对面的碳砖温度会升高;(2)炉缸侵蚀最严重的区域在围管三岔口下方与对面,铁口下方约1.5~2.5m的三角区等。

2、高炉炉缸圆周区域煤气窜漏对炉缸传热体系的影响从重钢1#、2#、3#高炉的情形看,漏煤气大小和部位略有不同,但本质是相同的。

图1宝钢3号高炉焦炭质量和渣比变化推移为了减少原、燃料劣化带来的不利影响,主要采取了几方面的措施:①要求烧结矿有足够的冷热强度和良好的还原性,焦炭具有较高的冷热强度(反应后强度C职>66%)、较低的反应性(C彤<26%)和较大的粒度;②通过优化炉料结构,采用高品位烧结矿配加少量球团矿和块矿的炉料结构,尽量不用副原料,以控制较低的渣比;③通过加强筛网管理、控制切出量、提高筛分效果,控制入炉矿的含粉率,改善料柱的透气性,为3号高炉稳产高产打下基础。

此外,由于碱金属、zn的侵蚀、渗透,会造成砖衬脆裂破损,影响高炉寿命…。

因此,3号高炉严格控制含碱金属、zn高的原料使用量,控制吨铁人炉碱金属<2kg/t,Zn<0.15kg/t。

1.2优化操业在高炉操作中,控制合理的煤气流分布是实现高炉稳定顺行高产的基础。

高炉大型化后,确保煤气流的稳定合理更为重要。

根据3号高炉生产实际,采取了保持鼓风量基本不变、适当提高富氧率的措施来提高利用系数,生产实践表明,效果显著(见图2)。

图2宝钢3号高炉利用系数与富氧率的关系富氧率大幅度提高后,气流分布、温度场分布、软熔带形状、炉缸热状态等都会发生很大的变化,操业上必须作相应的调整。

3号高炉通过调整布料挡・2・位,以获得合理的煤气流分布。

布料挡位作为煤气流分布上部调剂手段,与下部初始煤气流分布相适应,确保热负荷稳定,煤气利用率提高,炉况稳定顺行。

进行高利用系数冶炼,既要保证足够的中心气流,又要适当发展边缘气流,使高炉内高温区下移,降低软熔带位置,扩大间接还原区域,缩小直接还原区域,既可保证高炉煤气充分利用,煤气利用率提高(见图3),减少燃料消耗,又可提高利用系数,从而提高产量。

图3宝钢3号高炉利用系数与11。

的关系此外,选择合理的矿石批重、料线和布料圈数,确保均匀合理的煤气流分布。

1.3适宜的造渣制度造渣制度应该适合于高炉冶炼的要求,有利于高炉稳定顺行,尤其在稳产高产的强化冶炼条件下,炉渣良好的流动性和稳定性显得愈加重要。

高炉炉役后期护炉及强化冶炼实践刘铁龙,刘欣,刘崇亭,王全贵,姜良玉(济南钢铁集团总公司第二炼铁厂,山东济南250100 )摘要:济钢在120m3高炉炉役后期采取增设炉底冷却水管及钒钛矿护炉的措施,解决了护炉和强化冶炼的矛盾,在确保安全生产的基础上,通过采取优化炉料结构、推行大料批技术等强化冶炼措施,高炉炉役后期取得了较好的技术经济指标,利用系数达到了3.257t/(m3.d)。

关键词:炉役后期;炉基温度;护炉;钒钛矿;强化冶炼中图分类号:TF538 文献标识码:B 文章编号:1004-4620(2004)-05-0010-02Furnace Maintenance and Strengthening Smelting Practice of BF in theLater Stage of CampaignLIU Tie-Long, LIU Xin, LIU Chong-ting, WANG Quan-gui, JIANG Liang-yu(No.2 Ironmaking Plant of Jinan Iron and Steel Group Corporation, Jinan 250100, China)Abstract:Measures such as setting up hearth bottom water cooling pipe and adding schreyerite for furnace maintenance are used by Jigang to solve the conflict of furnace maintenance and strengthening smelting in the later stage of campaign. Based on safe production, the better technical and economy indexes are acquired by adopting strengthening smelting measures as optimizing the burden design and utilizing large material charge. The utilization coefficient of BF is up to 3.257 t/(m3.d). Keywords:later stage of campaign; furnace foundation temperature; furnace maintenance; schreyerite; strengthening smelting济南钢铁集团总公司第二炼铁厂(简称济钢第二炼铁厂)1#高炉第七代炉龄于1995年6月开炉,至1999年2月19日炉基温度达890℃,且有继续上升趋势,影响到高炉的安全生产。

炉役后期的护炉实践和强化冶炼作者:李淑芳魏国庆浏览次数:2济钢第二炼铁厂摘要:本文介绍了120m3高炉炉役后期采取增设炉底水冷管及钒钛矿护炉的措施,在确保安全生产的基础上,取得了炉役后期强化冶炼的较好技术经济指标。

2001年5月,高炉有效容积利用系数达到3.257t/(m3·d)。

关键字:炉役后期护炉强化冶炼1 概述济钢第二炼铁厂1号高炉第7代炉役于1995年6月开炉,至1999年2月19日炉基温度达890℃。

根据近几年来炉基温度的变化(见表1),工程技术人员进行了技术分析,制定了一系列的炉底维护措施。

表1 1号高炉历年来炉基温度变化(℃)日期炉基温度1995.64201995.7~125281996598199769619987901999.18401999.28902 护炉措施2.1 炉底侵蚀的判断及增设炉底水冷管1号高炉炉底砌筑为复合炉底,共计5层,上两层为高铝砖,下三层为铝碳砖,厚度为1725mm。

炉底侵蚀情况由莫依逊科公式推断:Z=1.2d1g〔(t1-t0)/(t-t0)〕式中:Z——炉底剩余厚度,md——炉缸直径,m,为3.2mt0——大气温度,℃,取10℃t1——炉缸铁口中心线铁水温度,取1400℃。

t——测得的炉基中心温度,为890℃。

计算得:Z=0.76m。

根据计算和判断分析,估计实际炉底剩余厚度约两层砖左右。

据此,1999年2月22日开始施工增设炉底水冷管,对炉基进行强化冷却,于27日施工结束。

自实施炉底埋水冷管以来,炉基温度的变化情况如表2:表2 炉底增设水冷管后,炉基温度变化情况(℃)2.2 添加钒钛矿护炉实施炉底埋水冷管措施后,炉基温度仍在不断上升,为确保高炉的安全生产,我们决定在入炉料中添加钒钛矿护炉。

9月25日开始配加20kg/t的钒钛球进行护炉,实际配加量为15kg/t。

钒钛生球的成份见表3表3 钒钛生球的化学成份(%)SiO2CuO TFe V2O5TiO29.60.4124.60.1426.09月26日取加钒钛球前后铁样化验,化验结果见表4表4 加钒钛球前后生铁成份(%)Si Mn C S V Ti加钒钛生球前:0.460.41 4.840.0270.0160.056加钒钛生球后:0.720.50 4.830.0240.0170.34经过两个多月的钒钛球护炉,存在的主要问题有:(1)钒钛球不便于储存。

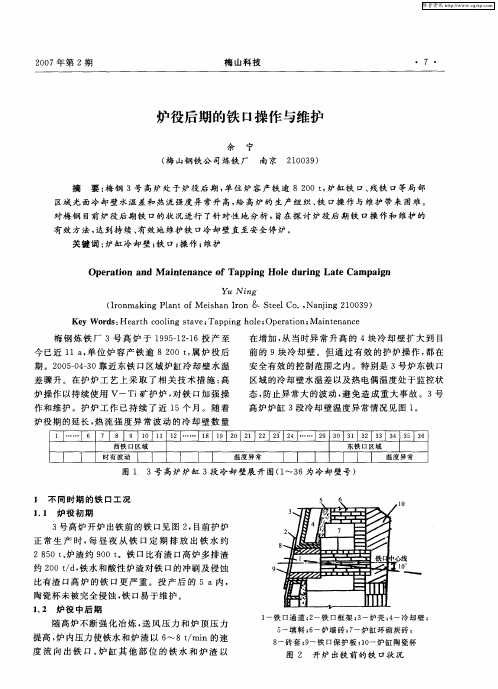

高炉炉役后期铁口的维护操作发布时间:2021-06-08T16:12:14.163Z 来源:《基层建设》2021年第5期作者:周军彦[导读] 摘要:在现代化发展不断加快的过程中,高炉炼铁是工业生产中的重要部分,对于我国诸多行业的建设发展都有着很大的帮助,在此过程中,高炉炉役的长寿技术始终是高炉炼铁的关键技术之一。

阳春新钢铁有限责任公司广东阳春 529600摘要:在现代化发展不断加快的过程中,高炉炼铁是工业生产中的重要部分,对于我国诸多行业的建设发展都有着很大的帮助,在此过程中,高炉炉役的长寿技术始终是高炉炼铁的关键技术之一。

当前我国国内的大部分高炉炉役周期普遍在10年以下,尤其是小型的高炉长寿工作上显得十分不足。

为了提高高炉炉役的使用寿命,需要从多方面进行管理维护。

对于高炉炉体的炉喉、炉身、炉腹等多个部分都要进行关键设备的定期更新维护,此外还需要对高炉炉役的前中后期铁口维护操作进行研究,本文中重点针对高炉炉役的后期铁口维护操作进行深入的介绍分析,由此来延长高炉的使用寿命。

关键词:高炉炉役、后期铁口、维护操作、研究分析一、高炉炉役不同时期的铁口工况简要介绍1.1高炉炉役初期的铁口工况简要介绍阳春新钢铁两高炉分别为2009年和2010年投产,高炉正常生产中,其基本数据如下:每昼夜从铁口定期排放的铁水约为4200t左右,排出的炉渣则约为1500t,无渣口,同时铁口比有渣口的高炉所排的渣要多,一般要多出200t以上每天,这就导致铁水和酸性炉渣对于铁口区域的冲刷及侵蚀要比有渣口高炉的铁口更为严重,因而也更容易因铁口区域渣铁环流造成其区域碳砖侵蚀过快。

1.2高炉炉役中后期的铁口工况简要介绍高炉正常生产过程中,随着高炉的不断强化冶炼,其送风压力以及炉顶压力都在不断提高,而炉缸内的其他部位的铁水以及炉渣就会以环流方式流向出铁口。

在风口循环区的作用下,受铁口眼大小的限制以及铁口孔道不规则的影响,都会导致高速流动的铁渣剧烈的冲刷铁口孔道,这就可能破坏铁口的泥包及孔道周边的炉缸碳砖。

高炉炉况稳定是高炉日常操作维护的重点高炉炉况稳定是高炉日常操作维护的重点,对于炉况失常,采用果断到位的措施,防治问题出现。

具体是:1休拉排减风次数多,慢风率高制冷低落时,处置措施为:先恢复正常炉缸工作,风量适合、上限碱度,炉温适合,炉肥热量补足充裕,实行擦吹起渣铁口方式,活跃炉缸。

长期休风采取措施:临时性堵塞风口、减少除铁次数、大喷渣铁口、适合焦炭负荷等调剂手段2亏料线作业高炉长期亏料线作业,可以影响至高炉煤气上涌的合理原产和炉料的有序传热,难引致炉肥事故及高悬、崩料事故发生,应当采取相应的减风和加焦等措施,减少炼钢的节奏和进程,并采取相应的调剂手段,避免炉肥。

3连续崩料高炉崩料难引致渣壳开裂,高炉操作者应当及时减风去遏制崩料,并高度关注风口状态;若炉肥引发崩料应当及时补足足够多的焦炭,同时提升煤气流。

4连续低温当炉温使用高于上限炉温,若调剂不及时难引致炉肥事故,炉缸查封,高炉结瘤等,应当采取相应措施,并规范化操作方式。

5变料次数多当变料次数多时,应当策划不好用料结构,谋求平衡配料结构,增加变料次数,平衡高炉焦炭负荷,保证炉况长期处在平衡逆行状态。

6顶温过高炉顶温度过低,可以引致下部空间大,下可望速度慢,探尺僵硬等,应当实行阻断煤气等操作方式手段,避免炸裂炉顶设备和布袋除尘系统。

7高炉炉凉高炉炉肥时一定应当Auterive炉前工作,减少出来铁次数,长时间大喷渣铁口,必须将肥渣肥铁喷净,当高炉多种事故时,应当尽可能优先处置炉肥事故。

(王华)炉容m3100炉缸直径2.9m3004.76006.010007.240~6015008.650~7020009.860~80250011.0300011.8400013.5鼓风动能15~3025~4035~50kj/s70~10090~110110~140风速m/s90~120100~150100~180100~200120~200150~220160~250200~250200~280不同容积的高炉建议矿批重如下炉容m3炉喉直径,m矿批重,t炉喉矿层薄,m炉喉焦层薄,m1002.5>40.512503.5>70.466004.711.50.4110005.8170.4015006.7>240.4320007.3>300. 4530008.2>370.4440009.8>560.460.650.590.440.430.460.480.470.49影响炼铁燃料焦比变化(焦比+煤比)因素项目入炉品位变燃料比变动量化+1.0%-1.5%温±1.0%±0.1%+10%±1±1.5%±3.0%~3.5%-4%~5%±0.5%项目风>1150℃变动量燃料比变化+100℃-8kg/t烧结矿feo烧结矿碱度熟料率烧结矿<5mm1050~1150950~1050950顶压提升+100℃+100℃+100℃10kpa-10kg/t-15kg/t-20kg/t-3%~-5%粉末矿石金属化率焦炭m10m400%+10%±1%-0.2%灰份0%s份1%水份+0.2%+1%+1.1%~1.3%+100kg+100kg+6%~7%-20~-40kg/t+1.2%+1.5%~渣量/t矿石直接还原度炉顶温度焦炭crscsi+0.1+100℃+1%+1%+8%+30kg/t-5%-11%+2%-3%+100kg+40kg/t+1.0%~煤气co2含量+0.5%-10kg/t-7.0kg/t生铁含si+0.1%+4~5kg/t-5.0kg/t富氧1%-0.5%-5%~-6%鼓风湿度+1g/m3+1kg/t入炉石灰石碎铁原燃料波动对燃料比的影响因素含熟焦矿热处理含炉铁品位料比炭灰份石含硫含feo<5mm比例渣ro+1%%-1.5%+10-5%1%2%0.15%1%1.5%10%1%0.13%%焦炭带正+1%-3.5变量燃料比变化3)焦炭负荷的调整休风时间与减焦负荷的关系休风时间,h8~16减负荷,%5~82410154810~207215~12020>16825下雨焦炭负荷的调整雨量大雨中雨小雨焦炭含水量冷风温度上升,℃阳入负荷,%>105~105>2010~20<104~63~41~2减少消音批数埃武拉区负荷倒装批数调负荷,%20~4010~1540~15015~20>15020~25洗炉和护炉的负荷调整要根据需要进行调焦炭负荷,要防止炉墙粘结物脱落造成炉凉的后果。

高炉炼铁工艺分析与钢铁企业设备的维护措施一、高炉炼铁的工艺流程分析高炉炼铁生产是一个非常复杂和庞大的系统,其设备包括了高炉本体以及上料系统、供料系统、装料系统、送风系统、煤气净化系统等辅助设备所组成。

一般而言,在建设投资上高炉本体约占15~20%,各类辅助系统则占据了80~85%左右。

在生产中,高炉本体和各个辅助系统被紧密联系在一起,通过相互配合形成了巨大的生产能力。

(一)高炉本体高炉本体也是冶炼炼铁工艺的主体设备,它是由耐火材料所砌筑成的竖立式圆筒形炉体,并由炉基、炉壳、炉衬、冷却设备以及高炉框架等部分所组成。

其中,炉基采用的是钢筋混凝土和耐热混凝土结构砌筑,炉衬采用的是耐火材料砌筑,其它设备则是金属构件制成。

在高炉的内部共分为5段,在高炉上部设置有炉料的装入口和煤气的导出口,在下部还设置由风口、渣口和铁口。

(二)供料系统供料系统的功能是准确、连续、均衡的将合格原料送入到装料系统中,保证高炉炼铁的原料需要。

它主要由贮矿槽、贮焦槽、给料机、振动筛以及称量装置等设备组成。

(三)上料系统上料系统功能是将料仓输出的原料、燃料以及熔剂进行系统筛分,然后再按照一定的比例输入到装料系统当中,它主要由运料车、卷扬机、斜桥等设备组成。

(四)装料系统装料系统的主要功能是将炉料装入高炉中,使其在炉内合理分布,并具有防止炉顶煤气外泄的功能。

根据炉顶型式的不同,装料系统的设备也有所区别。

其中,钟式炉顶的装料系统主要由受料漏斗、旋转布料器、料钟、料斗等设备组成;而无料钟炉顶的装料系统,则主要由料罐、密封阀、溜槽等设备所组成。

(五)送风系统送风系统功能是为高炉炼铁提高充分、连续的热风,它主要由鼓风机、热风炉、管道、阀门等设备所组成。

(六)煤气净化系统煤气净化系统的功能是对高炉生产过程中煤气的回收利用,使车间内含尘量能低于10mg/m3,以满足生产和人体健康的要求。

它主要由重力除尘器(或者是静电除尘、布袋除尘器)、脱水器、洗涤塔等设备组成。

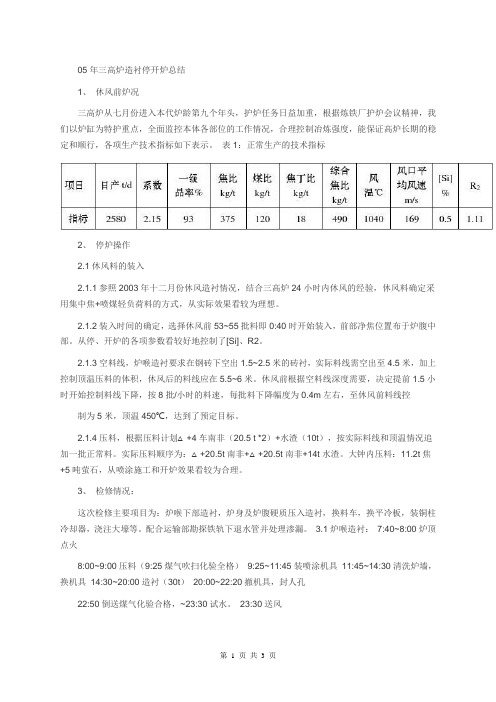

05年三高炉造衬停开炉总结1、休风前炉况三高炉从七月份进入本代炉龄第九个年头,护炉任务日益加重,根据炼铁厂护炉会议精神,我们以炉缸为特护重点,全面监控本体各部位的工作情况,合理控制冶炼强度,能保证高炉长期的稳定和顺行,各项生产技术指标如下表示。

表1:正常生产的技术指标2、停炉操作2.1休风料的装入2.1.1参照2003年十二月份休风造衬情况,结合三高炉24小时内休风的经验,休风料确定采用集中焦+喷煤轻负荷料的方式,从实际效果看较为理想。

2.1.2装入时间的确定,选择休风前53~55批料即0:40时开始装入,前部净焦位置布于炉腹中部。

从停、开炉的各项参数看较好地控制了[Si]、R2。

2.1.3空料线,炉喉造衬要求在钢砖下空出1.5~2.5米的砖衬,实际料线需空出至4.5米,加上控制顶温压料的体积,休风后的料线应在5.5~6米。

休风前根据空料线深度需要,决定提前1.5小时开始控制料线下降,按8批/小时的料速,每批料下降幅度为0.4m左右,至休风前料线控制为5米,顶温450℃,达到了预定目标。

2.1.4压料,根据压料计划△+4车南非(20.5 t *2)+水渣(10t),按实际料线和顶温情况追加一批正常料。

实际压料顺序为:△+20.5t南非+△+20.5t南非+14t水渣。

大钟内压料:11.2t焦+5吨萤石,从喷涂施工和开炉效果看较为合理。

3、检修情况:这次检修主要项目为:炉喉下部造衬,炉身及炉腹硬质压入造衬,换料车,换平冷板,装铜柱冷却器,浇注大壕等。

配合运输部勘探铁轨下退水管并处理渗漏。

3.1炉喉造衬:7:40~8:00炉顶点火8:00~9:00压料(9:25煤气吹扫化验全格)9:25~11:45装喷涂机具11:45~14:30清洗炉墙,换机具14:30~20:00造衬(30t)20:00~22:20撤机具,封人孔22:50倒送煤气化验合格,~23:30试水。

23:30送风3.2 11:20~21:45炉身硬质料压入,28个孔,共计8t。

炼铁三车间操作维护检修规程目录第一章高炉本体设备操作、维护、检修规程 (2)第二章炉前设备操作、维护、检修规程 (6)第三章炉顶设备操作、维护、检修规程 (13)第四章料车及卷扬系统操作、维护、检修规程 (19)第五章皮带机系统设备操作、维护、检修规程 (35)第六章振动筛系统设备操作、维护、检修规程 (39)第七章天车操作、维护、规程 (81)第一章高炉本体设备操作、维护、检修规程第一节炉体冷却系统:一、操作规程(一)技术性能及参数:1、高压水:供水压力1.4MPa,回水压力0.1MPa,回水温度≤45℃2、常压水:供水压力0.70MPa,回水压力0.1MPa,回水温度≤45℃3、来水温度不超35℃,PH=7-9,总硬度≤100dh。

(二)操作步骤及要求1、高炉看水工必须随时掌握水压、水量、水质、水温变化情况,发现异常及时联系处理。

2、每次放渣出渣前,检查风口损坏及漏水情况,发现异常时及时处理。

3、检查炉皮发红、开裂、变形及渗水窜汽情况,发现异常及时联系处理。

4、每班全面检查测量水温差两次,并作好记录。

5、根据生产需要,按炉长要求及技术操作规程准确及时调节各部水温差。

6、视水管结垢情况,每半年至一年酸洗或清洗冷却壁一次。

(三)突发性故障的处理办法1、风口套烧裂漏水应及时向值班室汇报,根据高炉情况,休风更换处理。

2、高炉冷却系统突然停水或水压降较大时,及时向值班室汇报,采取相应的措施,立即休风或减压操作。

3、停水后,应迅速关闭从上至下的所有冷却设备阀门,防止来水后,损坏冷却壁。

4、来水后,要慢开冷却水阀门,使冷却壁逐渐冷却,防止损坏冷却壁。

(四)设备正常运行指标1、风口无漏水(渗漏)现象。

2、各部冷却壁及管接口无漏水。

3、每个部位测量的水温差,应在规定的允许范围(一般进出水温差控制在8℃以内)。

二、维护规程(一)操作工维护的内容及责任1、检查各部冷却壁有无渗漏。

2、检查各部管道及接口有无裂纹及漏水,根据情况更换管道。

1#高炉炉役后期炉体维护及操作实践【摘要】针对炉役后期的特殊情况,生产中加强管理,从各方面采取了相关维护措施,达到了维持高炉安全稳产的目的。

【关键词】炉役后期炉体维护1.概述1# 高炉自2005年3月1日开炉以来,由于短时间内炉衬脱落,无法维持操作炉型及炉体冷却壁破损加剧,后续生产过程中连续经过三次喷涂造衬稳定操作炉型和保护炉体冷却壁,最近一次是在08年12月,同时对炉缸进行重新砌筑,以保证铁口深度。

08年喷涂以前,炉体冷却壁损毁量已经很大,加之在扒炉过程中有不同程度的损毁,所以,在08年底开炉以前,炉体冷却壁已经是整个高炉生产的薄弱环节。

开炉生产后的几个月由于各种因素致使高炉顺行状况不太理想,操作理念把握不好,急于求成,为了打指标,大幅度提高煤比,降低焦比,高炉冶炼强度没有把握合适,同时原燃料条件包括强度、粒度等指标均有不同程度下滑,尤其是供我炉的焦化焦,一段时期内,灰分、强度均有大幅度下滑,造成了年初炉况的几次连续波动。

在此期间炉体冷却壁破坏也最为严重,进入本年度第二季度后期,通过改变操作思路,加强管理,炉况逐渐转顺,但炉墙温度难以控制,冷却壁损毁严重,生产存在巨大安全隐患,后经分厂讨论,特制定了炉役后期的特护方案,对炉体冷却壁加强维护,对于已经破损的冷却壁,采取各种措施维持其冷却强度,同时通过改变炉内操作制度来减缓对炉体冷却壁的损毁。

在最近的三个月,高炉实现了稳定生产,同时在产量和各种指标上均创造了同期较高水平。

2.冷却壁破损情况高炉冷却壁自上而下分为14段,每段有冷却壁33块,每块冷却壁内通有4根直冷水管(除上部两段)。

截止到08年底喷涂前,冷却壁已漏20余块,直冷水管漏30余根。

部位主要集中在炉腰七段和炉腹五段,其中七段破损冷却壁的比例达到了45 %,经过年初几次炉况的连续波动,炉内喷涂料在此期间也已全部脱落七段冷却壁的破损更是加剧,炉墙温度难以控制,渣皮脱落现象时有发生,在后续生产的几个月当中,冷却壁破损速度下降,主要是炉况稳定,但随着高炉生产的小幅波动,也有陆陆续续冷却壁的破损,到目前为止,冷却壁破损情况如下表:3.炉体破损原因分析在08年11月一号高炉停炉过程中入炉查探,发现多数冷却壁并无烧漏痕迹,仔细观察漏水冷却壁情况,发现部分表面有不同程度裂纹。

三号高炉大修工程方案设计一、项目概况三号高炉是我公司的主要生产设备,已经运行了多年,在生产过程中发挥了重要的作用。

为了确保设备的正常运行和生产效率,有必要对三号高炉进行大修工程。

本方案对三号高炉大修工程提出了具体的方案设计,以确保设备的正常运行和生产效率。

二、工程目标本次大修工程的主要目标是对三号高炉进行全面的检修和维护,确保设备的正常运行和生产效率。

具体目标如下:1. 对高炉的各个部件进行全面的检查,确保设备的各个部件都可以正常工作;2. 对高炉进行必要的维护和更换,确保设备的稳定性和安全性;3. 对高炉的控制系统进行升级和优化,提高设备的生产效率;4. 对高炉的烟气排放进行管控,符合国家的环保要求。

三、工程内容本次大修工程的具体内容如下:1. 设备检查:对高炉的各个部件进行全面的检查,包括炉体、风口、喷吹口、传动系统等,确保设备的各个部件都可以正常工作;2. 设备维护:对高炉进行必要的维护和更换,包括炉衬、炉帽、炉壁等,确保设备的稳定性和安全性;3. 控制系统升级:对高炉的控制系统进行升级和优化,包括炉温控制系统、风口控制系统等,提高设备的生产效率;4. 烟气排放管控:对高炉的烟气排放进行管控,符合国家的环保要求,包括烟气净化设备升级、排放监测系统安装等。

四、工程方案1. 设备检查:安排专业的检修团队对高炉的各个部件进行全面的检查,确保设备的各个部件都可以正常工作。

检查内容包括但不限于炉体检查、风口检查、喷吹口检查、传动系统检查等。

2. 设备维护:根据检查结果对高炉进行必要的维护和更换,确保设备的稳定性和安全性。

维护内容包括但不限于炉衬更换、炉帽更换、炉壁维修等。

3. 控制系统升级:聘请专业的控制系统升级团队对高炉的控制系统进行升级和优化,包括炉温控制系统升级、风口控制系统升级等,提高设备的生产效率。

4. 烟气排放管控:安排专业的环保团队对高炉的烟气排放进行管控,符合国家的环保要求,包括烟气净化设备升级、排放监测系统安装等。