乳品工厂设备清洗及CIP系统

- 格式:pdf

- 大小:211.64 KB

- 文档页数:3

生产设备与管道是如何进行清洗(CIP)和消毒的?(乳制品)设备(罐体、管道、泵等)及整个生产线在无需人工拆开或打开的前提下,在封闭的闭合回路中进行清洗,而清洗过程是在增加了湍流性和流速的条件下,对设备表面的喷淋或在管路中的循环,此项技术被称为就地清洗(Cleaning In Place,CIP)。

就地清洗比较手工清洗,CIP具有以下的优点:平安牢靠;设备无需拆卸;根据程序支配步骤进行,有效削减人为失误;清洗成本降低,水、清洗剂、杀菌剂及蒸汽的耗损量少。

1、冷管路及其设备的清洗程序乳品生产中的冷管路主要包括收乳管线、原料乳储存罐等设备,牛乳在这类设备和连接管路中由于没有受到热处理,所以相对来说结垢较少。

因此,建议的清洗程序如下:(1)水冲洗3~5min;(2)用75~80℃热碱性洗涤剂循环10~15min(若选择氢氧化钠,建议溶液浓度为0.8~1.2%);(3)水冲洗3~5min;(4)建议每周用65~70℃酸性洗涤液循环一次(如浓度为0.8%~1.0%硝酸溶液);(5)用90~95℃热水消毒5min;(6)逐步冷却10min(储乳罐一般不需要冷却)。

乳品生产中,由于各段热管线生产工艺目的不同,牛乳在相应的设备和连接管路中的受热程度也有所不同,所以要依据详细结垢状况,选择有效的清洗程序。

受热设备是指混料罐、发酵罐以及受热管道等。

(1)用水预冲洗5~8min;(2)用75~80℃热碱性洗涤剂循环15~20min;(3)用水冲洗5~8min;(4)用65~70℃酸性洗涤剂循环15~20min(如浓度为0.8%~1.0%的硝酸溶液或2.0%的磷酸溶液);(5)用水冲洗5min;(6)生产前一般用90℃热水循环15~20min,以便对管路进行杀菌。

3、巴氏杀菌系统的清洗程序对巴氏杀菌设备及其管路一般建议采纳以下的清洗程序:(1)用水预冲洗5~8min;(2)用75~80℃热碱性洗涤剂循环15~20min(如浓度1.2%~1.5%的氢氧化钠溶液);(3)用水冲洗5min;(4)用65~70℃酸性洗涤剂循环15~20min(如浓度为0.8%~1.0%的硝酸溶液或2.0%的磷酸溶液);(5)用水冲洗5min。

C I P清洗系统清洗流程 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998CIP清洗系统清洗流程属清洗的容器设备,包括管道的清洗,容器的清洗,生产线设备的循环清洗系统。

CIP用途广泛的用于饮料、乳品、果汁、酒类等机械化程度较高的食品饮料生产企业中。

?通过酸、碱、热水、循环泵、管道系统等的配置实现系统的清洗过程。

一般包括清洗液贮罐、喷洗头子、送液泵、管路管件以及程序控制装置,连同待清洗的全套设备,组成一个清洗循环系统,根据所选定的最佳工艺条件,预先设定程序,输入电子计算机,进行全自动操作。

程序1.冷管路及其设备的CIP清洗程序乳品加工中的冷管路主要包括收乳管线、原料乳贮存罐等设备。

牛乳在这类设备和连接管路中由于没有受到热处理,所以相对板结垢较少。

因此,建议的清洗程序如下:①水冲洗3~5min。

②用75~80℃热碱性洗涤剂循环10~15min(若选择氢氧化钠,建议溶液浓度为%~%)。

③冲洗3~5min。

④建议每周用65~70℃的酸液循环一次10~15min(如浓度为%~%的硝酸溶液)。

⑤用90~95℃热水消毒3~5min。

⑥逐步冷却10min(贮乳罐一般不需要冷却)。

2.热管路及其设备的CIP清洗程序乳品加工中,由于各段热管路加工工艺目的的不同,牛乳在相应的设备和连接管路中的受热程度也有所不同,所以要根据具体结垢情况,选择有效的清洗程序。

(1)受热设备的清洗①用水预冲洗5~8min。

②用75~80℃热碱性洗涤剂循环15~20min。

③用水冲洗5~8min。

④用65~70℃热碱性洗涤剂循环15~20min。

⑤用水冲洗5min。

加工前一般用90℃热水循环15~20min,以便对管路进行杀菌。

(2)巴氏杀菌系统的清洗对巴氏杀菌设备及其管路一般建议采用以下的清洗程序①用水预冲洗5~8min。

②用75~78℃热碱性洗涤剂(若浓度为%~%氢氧化钠溶液)循环15~20min。

CIP(Clean In Place)清洗标准一、概述CIP清洗,即就地清洗系统,是一种广泛应用于饮料、乳品、果汁等食品加工行业的设备清洗技术。

通过CIP清洗,可以在不拆卸、不解体设备的情况下,对设备进行自动或手动的清洗,有效去除设备内部的残留物和微生物,保证设备的卫生安全。

二、CIP清洗的重要性在食品加工过程中,设备卫生状况直接关系到产品的质量和安全性。

残留的微生物、蛋白质、脂肪等物质不仅会影响产品的品质,还可能引发食品安全问题。

因此,对设备进行及时、有效的清洗,是保证食品安全和品质的重要措施。

三、CIP清洗标准流程1. 预冲洗:使用清水对设备进行初步冲洗,去除设备表面的残留物。

2. 碱洗:使用碱液(如NaOH)对设备进行浸泡或循环清洗,去除设备表面的油脂和蛋白质等物质。

碱洗的时间和温度根据设备的具体状况和清洗剂的种类而定,一般需要在60℃以上的温度下进行。

3. 酸洗:使用酸液(如HCl)对设备进行浸泡或循环清洗,去除设备表面的钙盐和镁盐等物质。

酸洗的时间和温度同样根据设备的具体状况和清洗剂的种类而定,一般需要在60℃以上的温度下进行。

4. 冲洗:使用清水对设备进行最后的冲洗,确保设备表面无残留的碱液和酸液。

5. 消毒:使用消毒剂(如次氯酸钠、过氧乙酸等)对设备进行消毒处理,杀灭设备表面的微生物。

消毒剂的使用浓度和时间根据具体的消毒剂种类而定。

6. 吹干:使用压缩空气或干燥的氮气将设备内部的水分吹干,防止设备内部生锈和微生物滋生。

四、CIP清洗的关键要素1. 清洗剂的选择:根据设备的材质和污渍的性质选择合适的清洗剂,确保清洗剂对设备无损害,且能够有效地去除污渍。

2. 清洗温度的控制:适当的清洗温度可以提高清洗剂的溶解能力和清洗效果,但温度过高可能会对设备造成损害。

因此,需要根据设备的耐热性和清洗剂的要求来控制清洗温度。

3. 清洗时间的设定:清洗时间的长短直接影响到清洗效果,过长或过短的清洗时间都可能无法达到理想的清洗效果。

cip清洗系统工作原理

CIP清洗系统工作原理。

CIP(Clean In Place)清洗系统是一种用于清洗生产设备和管道的自动化系统,它可以在不拆卸设备的情况下进行彻底的清洗,从而提高生产效率和产品质量。

CIP清洗系统的工作原理主要包括清洗液的循环利用、清洗参数的控制和清洗程序的自动化执行。

首先,CIP清洗系统通过循环利用清洗液来实现设备和管道的清洗。

在清洗过程中,清洗液会被加热并通过管道输送到需要清洗的设备表面,然后再通过管道系统回流至清洗液储罐,经过过滤和再生处理后再次被循环利用。

这样一来,不仅可以减少清洗液的使用量,还可以提高清洗效率,节约水资源。

其次,CIP清洗系统通过控制清洗参数来确保清洗效果。

清洗参数包括清洗液的温度、浓度、流速和清洗时间等。

通过对这些参数的精确控制,可以确保清洗液能够充分接触到设备表面,并在一定时间内去除污垢和杂质,从而达到彻底清洗的效果。

最后,CIP清洗系统通过自动化执行清洗程序来实现清洗过程

的全自动化。

清洗程序一般包括预清洗、主清洗和后清洗等阶段,

每个阶段都有相应的清洗参数和时间要求。

在清洗过程中,操作人

员只需设置好清洗程序并启动系统,系统就能够按照预设的程序自

动执行清洗过程,无需人工干预,大大提高了清洗效率和生产效率。

总的来说,CIP清洗系统通过循环利用清洗液、精确控制清洗

参数和自动化执行清洗程序来实现设备和管道的彻底清洗。

它不仅

能够提高生产效率和产品质量,还能够节约水资源和减少人工成本。

因此,CIP清洗系统在食品、饮料、制药等行业得到了广泛的应用,并成为现代生产过程中不可或缺的重要设备之一。

乳品生产中自动CIP清洗系统CIP清洗及要求1、目的:制定该规程指导规范,各工段在CIP清洗过程中按一定的要求、程序和工作质量达到预定的目标,该目标的内容是防止任何污染给食品生产造成的不合格,并降低到最低程度。

2、范围:该规程适用于+++++++++公司乳品生产的收奶、预处理、内包工段的班后CIP清洗工作。

所有版本均为有效。

如有变动和更改,按新的版本执行。

3、原料:3.1、NaOH(≥99%) 、 HNO3(65-68%) AR。

3.2、测定用精密试纸(6.4-8.0)。

4、各工段清洗技术要求4.1、收奶工段班后清洗4.1.1、CIP清洗程序及要求a、水洗,循环5min。

b、碱洗,循环10 min,碱液浓度3%,温度80℃。

c、水洗,循环5 min至中性止。

d、酸洗,循环10 min,酸液浓度1.5%,温度80℃。

e、水洗,至中性澄清止(PH6.8-7.2)。

4.1.2、灭菌器单独清洗(按CIP程序,酸、碱液浓度加倍)。

4.1.3、对灭菌器每2月1次、冷排每月1-2次定期进行拆洗。

4.1.4、清洗结束后,需松开灭菌器板片,防止胶架变形。

4.1.5、做好清洗原始记录(时间、温度、浓度、操作人等)。

4.2、预处理工段清洗4.2.1、CIP清洗程序a、各段(配料、UHT、熟奶段)分开清洗。

b、水洗,循环10-15 min。

c、碱洗,循环10-15 min,碱液浓度3%,温度80℃。

d、水洗,循环10-15 min至中性止。

e、酸洗,循环10-15 min,酸液浓度1.5%,温度80℃。

f、水洗至中性止(PH6.8-7.2)4.2.2、管口、喷淋分开清洗,各5 min。

4.2.3、对乳化缸、均质机周边回流管、热奶管要重点加以清洗。

4.2.4、对UHT单独洗(按CIP程序,酸、碱液浓度加倍)。

4.2.5、对冷排每个月拆洗一次。

4.2.6、做好清洗原始记录(时间、温度、浓度、操作人等)。

4.3、内包工段清洗4.3.1、屋型奶机清洗a、用水把管道、贮奶桶内的奶液冲尽。

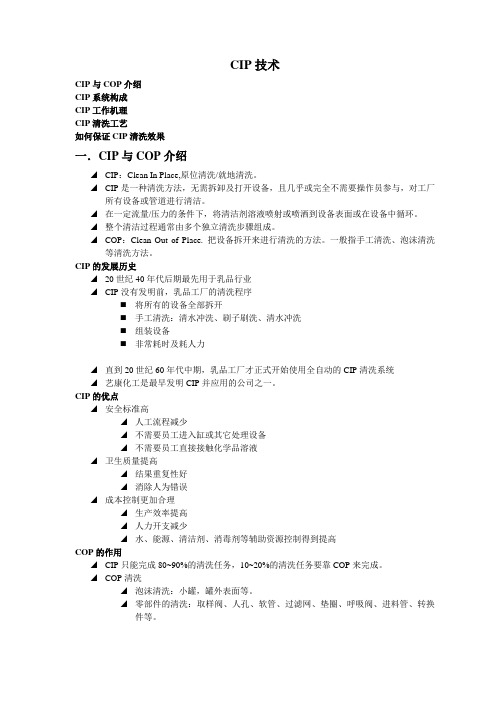

CIP技术CIP与COP介绍CIP系统构成CIP工作机理CIP清洗工艺如何保证CIP清洗效果一.CIP与COP介绍⍓CIP:Clean In Place,原位清洗/就地清洗。

⍓CIP是一种清洗方法,无需拆卸及打开设备,且几乎或完全不需要操作员参与,对工厂所有设备或管道进行清洁。

⍓在一定流量/压力的条件下,将清洁剂溶液喷射或喷洒到设备表面或在设备中循环。

⍓整个清洁过程通常由多个独立清洗步骤组成。

⍓COP:Clean Out of Place. 把设备拆开来进行清洗的方法。

一般指手工清洗、泡沫清洗等清洗方法。

CIP的发展历史⍓20世纪40年代后期最先用于乳品行业⍓CIP没有发明前,乳品工厂的清洗程序⏹将所有的设备全部拆开⏹手工清洗:清水冲洗、刷子刷洗、清水冲洗⏹组装设备⏹非常耗时及耗人力⍓直到20世纪60年代中期,乳品工厂才正式开始使用全自动的CIP清洗系统⍓艺康化工是最早发明CIP并应用的公司之一。

CIP的优点⍓安全标准高⍓人工流程减少⍓不需要员工进入缸或其它处理设备⍓不需要员工直接接触化学品溶液⍓卫生质量提高⍓结果重复性好⍓消除人为错误⍓成本控制更加合理⍓生产效率提高⍓人力开支减少⍓水、能源、清洁剂、消毒剂等辅助资源控制得到提高COP的作用⍓CIP只能完成80~90%的清洗任务,10~20%的清洗任务要靠COP来完成。

⍓COP清洗⍓泡沫清洗:小罐,罐外表面等。

⍓零部件的清洗:取样阀、人孔、软管、过滤网、垫圈、呼吸阀、进料管、转换件等。

内部喷淋系供排排空 泡沫发生器被清洗设备 泡沫主站卫星站PLC 控制的泡沫主站⍓COP清洗槽⍓刷子清洗❍管道内部❍管道外部❍贮罐表面⍓刷子使用要求❍不易掉毛❍易自清洗❍颜色区别SOP的作用⍓SOP:Sanitation Out of Place.⍓SOP槽:浸泡消毒槽⍓零配件浸泡前必须清洗干净。

⍓必须全部浸泡在消毒液中。

⍓氯类消毒液不能长时间浸泡。

二.CIP系统构成⍓不同的CIP系统多用途单用途单用途+回收单用途CIP 系统⍓CIP缓冲罐提供足以维持循环的清洗溶液,通过设备后回到缓冲罐⍓清洁完成后,清洁溶液被排放多用途CIP 系统单用途与多用途CIP系统特点单用途⍓避免交叉污染风险⍓根据待清洁对象具体需要调节清洗液浓度/温度⍓设备数量多⍓结构紧凑多用途⍓排放物更少⍓清洁溶液随时可用(存储在罐中)⍓水和化学品可重复使用,更加经济(在很大程度上取决于实际情况、水和能源成本……)CIP 组件基本部分:⍓CIP 罐:配置冲洗水、清洗液及消毒液的罐⍓管道:连接CIP罐与待洗设备的管道⍓泵:供应泵与回流泵⍓阀⍓热交换器⍓液位控制⍓洗球(CIP罐及产品罐)附件:⍓化学品添加及监控设施⍓CIP 控制器CIP系统供应端设置CIP系统回流端设置三.CIP工作机制⍓在清洁过程中向污垢施加的能量去污机制⍓除上述三种能量外,时间因素也非常重要⍓如三种能量有一种不足,可通过增强其它能量的形式加以弥补⍓但要注意的是,三种能量在清洁流程中的作用都非常重要CIP清洗4*4法则准备程序- 重要工作⍓Step 1. 预冲水⍓Step 2. 清洗- 清除污垢❍清洗剂浓度❍温度❍时间❍机械力- 流速/压力⍓Step 3. 冲水/ 检查⍓Step 4. 消毒- 消灭微生物CIP的清洗消毒四要素CIP 流程中的机械能来源⍓管道中的层流(v = 流速)不同液层经过管道流向中心时速度不同,各液层之间无明显交流⍓管道中的湍流流动液体中发生的充分交流如何制造湍流流动模式部分取决于管道性质、直径及流速经验证明(假设管道为光滑的不锈钢管道,直径1“- 6”,水溶性清洗溶液):产生湍流的最低流速为 1.5 – 2 米/秒⍓学术上一般以雷诺数对其进行描述:理想情况下,光滑不锈钢管道的雷诺数(改变层/湍流)应为2300实际应用中,一般在3000 - 9000 范围内。

cip清洗系统清洗流程CIP清洗系统清洗流程。

CIP清洗系统是指清洗(Cleaning In Place)系统,是一种自动化的设备清洗技术,广泛应用于食品、饮料、制药、化工等行业。

CIP清洗系统清洗流程的设计和操作对设备的清洁效果和生产效率有着重要影响。

下面将详细介绍CIP清洗系统清洗流程的具体步骤。

首先,准备工作。

在进行CIP清洗系统清洗之前,需要对清洗液进行配置。

根据设备的不同材质和清洗要求,选择合适的清洗液,并按照配方要求进行配置。

同时,检查清洗系统的管路、阀门、泵等设备是否完好,确保清洗系统处于正常工作状态。

其次,预热清洗液。

将配置好的清洗液通过预热装置进行加热,使清洗液的温度达到设定要求。

预热清洗液的目的是提高清洗效果,加速污垢的溶解和去除,提高清洗的效率。

接着,循环清洗。

将预热好的清洗液通过循环泵送到需要清洗的设备内部,利用循环流动的清洗液对设备进行清洗。

在清洗过程中,可以通过调节清洗液的流速和温度,以及清洗时间来控制清洗效果。

然后,冲洗清洗液。

清洗结束后,需要用清水对设备进行冲洗,以去除残留的清洗液和污垢。

冲洗清洗液的流速和时间需要根据清洗液的性质和设备的要求进行调节,确保冲洗干净。

最后,消毒处理。

在清洗和冲洗完成后,需要对设备进行消毒处理,以确保设备的卫生和安全。

消毒处理可以使用适当浓度的消毒剂,通过循环流动的方式对设备进行消毒,消毒时间和温度需要根据消毒剂的要求进行控制。

总结,CIP清洗系统清洗流程是一个系统化的自动清洗过程,通过预热、循环清洗、冲洗和消毒处理等步骤,可以有效地清洁设备,提高生产效率,确保产品质量和设备卫生。

正确的清洗流程设计和操作,对设备的维护和生产运行至关重要。

希望本文介绍的CIP清洗系统清洗流程能够对相关行业的从业人员有所帮助。

姓名崔莹学号201107020048 班级11级生物工程CIP清洗系统CIP清洗系统俗称就地清洗系统,被广泛的用于饮料、乳品、果汁、果浆、果酱、酒类等机械化程度较高的食品饮料生产企业中。

就地清洗简称CIP,又称清洗定位或定位清洗(cleaning in place)。

就地清洗是指不用拆开或移动装置,即采用高温、高浓度的洗净液,对设备装置加以强力作用,把与食品的接触面洗净,对卫生级别要求较严格的生产设备的清洗、净化。

CIP 的优点与传统的手工拆卸机器零件的清洗方式相比,CIP 的优点主要有:(1) 能维持一定的清洗效果, 保证产品的安全性。

(2) 节约操作时间、提高效率, 以实现商业的最大利润。

(3) 节省劳动力, 保证操作的安全性。

(4) 节省清洗用水和蒸汽。

CIP清洗设备根据清洗液的使用方式可以分为以下三种类型:(1)清洗剂单次使用的CIP系统(2)清洗剂重复使用的CIP系统(3)清洗剂多次使用的CIP系统清洗剂单次使用的CIP系统特点:(1)在该系统中, 洗液只使用一次。

(2)系统由CIP罐、CIP 泵、回流泵、浓清洗剂泵、换热器和管路组成, 没有大容量的稀释液贮桶。

(3)被清洗对象(罐或管路) 与CIP 装置通过配管形成回路, 清洗结束将清洗液排放。

(4)所需设备比较简单, 有时候可以不必设专门的CIP 站, 就可以实现CIP 过程。

清洗剂重复使用的CIP系统特点:水、碱、酸等各种清洗液分别放在各自的贮桶里, 清洗完毕碱酸等洗涤液回收。

当洗涤剂浓度降低时, 补充酸、碱再反复使用。

此系统在国内使用较为普遍, 由于酸、碱清洗剂都是在贮液罐中稀释调配, 因此系统比较庞大。

清洗剂多次使用的CIP系统由于集中控制的重复使用的CIP 系统的供水管路和回收管路太长, 造成大量液体和热量损失, 并且残留在管道里的产品和清洗剂被稀释。

而多次使用的CIP 系统吸取了单次使用CIP 系统不占空间、输送管路短和重复使用的CIP 系统具有洗液回收的优点。

探究乳饮料行业CIP清洗系统的应用之前的乳饮料行业设备的清洗过程是先将设备拆除,再使用人工进行清洗,在清洗完成后再组装乳饮料行业设备。

这种清洗方式不仅耗费人力,还消耗了大量的时间,这样就会减少乳饮料产品的生产量。

然而CIP清洗系统就是在原地进行清洗,既不需要拆除设备,也不需要耗费人力资源就可以进行清洗的一种装置,同时CIP还可以对乳饮料行业的所有设备进行清洗。

其实CIP清洗系统就是一种机械设备,它的主要结构就是几个罐子和几个泵而已,再加上一些控制罐子和泵运行的科技手段,CIP清洗系统的最终目的就是清洗整个生产设备,以便保证乳饮料的质量,同时提高乳饮料行业的生产效率。

1 CIP清洗系统概述1.1 CIP清洗系统的基本概念目前,在饮料、果汁、果浆、果酱、酒类等食品饮料生产企业中广泛应用于清洗机械设备的系统是CIP清洗系统,此系统又称为就地清洗系统。

就地清洗就是在不拆开或者移动机械设备的情况下对设备进行清洗,因此又将之称为清洗定位或定位清洗。

就地清洗采用的是通过把与食品相接触的机械设备面使用高温度、高浓度的清洗液进行清洗,就地清洗能够达到卫生级要求的清洗程度。

1.2 CIP清洗系统的特点CIP清洗系统的特点是:CIP清洗系统能够保证绝对的清洗效果,从而提高生产产品的质量和安全性;CIP清洗系统能够节约操作时间、节约人们的劳动力、节约水蒸气等能源,从而保证设备操作的安全,提高工作人员的工作效率;CIP 清洗系统还能够实现生产设备的大型化,从而提高生产设备的自动化水平,延长其使用寿命。

CIP清洗效果的主要影响因素是加入的化学试剂产生的化学能。

1.3 CIP清洗系统的分类根据清洗液的使用方法分为清洁剂单次使用的CIP系统、清洁剂重复使用的CIP系统、清洁剂多次使用的CIP系统。

清洁剂单次使用的CIP系统是其清洗液只使用一次,且没有容量大的稀释液储桶,单次使用的CIP姿态是由CIP罐、CIP 泵、回流泵、浓清洗剂泵、换热器和管路组成的清洗系统,此时被清洗的装置与CIP装置形成回路,单次使用的CIP系统是比较简单的设备,且此系统在清洗完成后直接将清洗液排放不再循环使用。

CIP 清洗系统简介CIP 清洗系统操作规程一.概述CIP 清洗系统俗称就地清洗系统被广泛的用于饮料、乳品、果汁、酒类等机械化程度较高的食品生产企业中。

就地清洗简称CIP,又称清洗定位或定位清洗。

就地清洗是指不用拆开或移动装置,即承受高温、高浓度的洗净液,对设备装置加以强力作用,把与食品的接触面洗净的方法。

二.特点CIP 清洗系统能保证确定的清洗效果,提高产品的安全性;节约操作时间,提高效率;节约劳动力,保障操作安全;节约水、蒸汽等能源,削减洗涤剂用量;生产设备可实现大型化,自动化水平高;延长生产设备的使用寿命。

CIP 清洗的作用机理化学能主要是参与其中的化学试剂产生的,它是打算洗涤效果最主要的因素。

一般厂家可依据清洗对象污染性质和程度、构成材质、水质、所选清洗方法、本钱和安全性等方面来选用洗涤剂。

常用的洗涤剂有酸、碱洗涤剂和灭菌洗涤剂。

酸、碱洗涤剂的优点有:能将微生物全部杀死;去除有机物效果较好。

缺点有:对皮肤有较强的刺激性;水洗性差。

灭菌剂的优点有:杀菌效果快速,对全部微生物有效;稀释后一般无毒;不受水硬度影响;在设备外表形成薄膜;浓度易测定;易计量;可去除恶臭。

缺点有:有特别味道;需要确定的储存条件;不同浓度杀菌效果区分大;气温低时易冻结;用法不当会产生副作用;混入污物杀菌效果明显下降;洒落时易沾污环境并留有痕迹。

酸碱洗涤剂中的酸是指1%—2%硝酸溶液,碱指 1%—3%氢氧化钠在65℃—80℃使用。

灭菌剂为常常使用的氯系杀菌剂,如次亚氯酸钠等。

热能在确定流量下,温度越高,黏度系数越小,雷诺数〔Re〕越大。

温度的上升通常可以转变污物的物理状态,加速化学反响速度,同时增大污物的溶解度,便于清洗时杂质溶液脱落,从而提高清洗效果、缩短清洗时间。

运动能的大小是由Re 来衡量的。

Re 的一般标准为:从壁面流下的薄液,槽类Re>200,管类Re>3000,而Re>30000 效果最好。

水的溶解作用水为极性化合物,对油脂性污物几乎无溶解作用,对碳水化合物、蛋白质、低级脂肪酸有确定的溶解作用,对电解质及有机或无机盐的溶解作用较强。

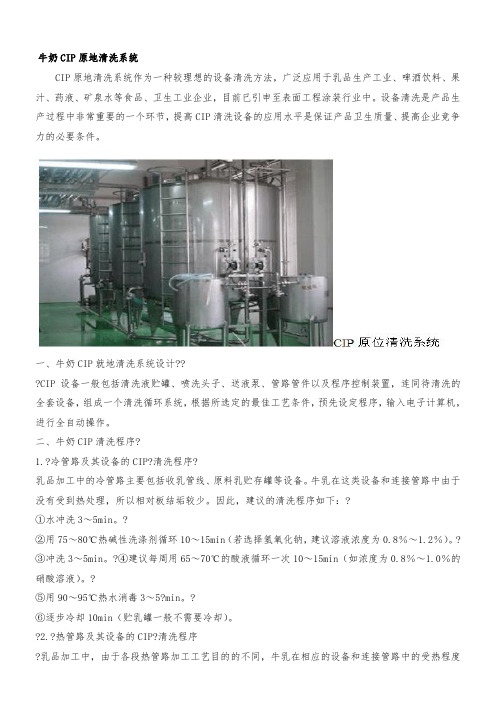

牛奶CIP原地清洗系统CIP原地清洗系统作为一种较理想的设备清洗方法,广泛应用于乳品生产工业、啤酒饮料、果汁、药液、矿泉水等食品、卫生工业企业,目前已引申至表面工程涂装行业中。

设备清洗是产品生产过程中非常重要的一个环节,提高CIP清洗设备的应用水平是保证产品卫生质量、提高企业竞争力的必要条件。

一、牛奶CIP就地清洗系统设计???CIP设备一般包括清洗液贮罐、喷洗头子、送液泵、管路管件以及程序控制装置,连同待清洗的全套设备,组成一个清洗循环系统,根据所选定的最佳工艺条件,预先设定程序,输入电子计算机,进行全自动操作。

二、牛奶CIP清洗程序?1.?冷管路及其设备的CIP?清洗程序?乳品加工中的冷管路主要包括收乳管线、原料乳贮存罐等设备。

牛乳在这类设备和连接管路中由于没有受到热处理,所以相对板结垢较少。

因此,建议的清洗程序如下:?①水冲洗3~5min。

?②用75~80℃热碱性洗涤剂循环10~15min(若选择氢氧化钠,建议溶液浓度为0.8%~1.2%)。

?③冲洗3~5min。

?④建议每周用65~70℃的酸液循环一次10~15min(如浓度为0.8%~1.0%的硝酸溶液)。

?⑤用90~95℃热水消毒3~5?min。

?⑥逐步冷却10min(贮乳罐一般不需要冷却)。

?2.?热管路及其设备的CIP?清洗程序?乳品加工中,由于各段热管路加工工艺目的的不同,牛乳在相应的设备和连接管路中的受热程度也有所不同,所以要根据具体结垢情况,选择有效的清洗程序。

?(1)受热设备的清洗?①用水预冲洗5~8min。

?②用75~80℃热碱性洗涤剂循环15~20min。

?③用水冲洗5~8min。

?④用65~70℃热碱性洗涤剂循环15~20min。

?⑤用水冲洗5min。

?加工前一般用90℃热水循环15~20min,以便对管路进行杀菌。

?(2)巴氏杀菌系统的清洗???对巴氏杀菌设备及其管路一般建议采用以下的清洗程序?①用水预冲洗5~8min。

CIP系统清洗说明CIP清洗说明1、前言就地清洗(CIP Cleaning in Place)是一种新型有效的清洗技术,广泛应用于乳品厂,也可用于啤酒、饮料、咖啡、制糖、制药等行业。

就地清洗技术是在设备、管道、阀件都不需要拆卸不需要易地的情况下,设备就在原地进行清洗的一种技术,它具有如下特点:1) 就地清洗,操作简便,工作安全,劳动强度低,工作效率高。

2) 清洗彻底,并能同时达到消毒杀菌目的,保证卫生要求,有利于制品质量提高。

3) 清洗采用道化,可少占车间面积。

4) 洗涤剂可循环使用,利用率高,蒸汽和水也比较节省。

5) 易损件少,该设备使用寿命长。

6) 适用于大、中、小型各类设备清洗。

7) 清洗工作可实现程序化和自动化。

2、用途与特点本设备用于大中型乳品厂集中控制就地清洗。

其特点是酸液罐、碱液罐和清水罐分别由独立的三个贮罐组成,故谓分罐式就地清洗设备。

本设备具有以下特点:(1)带有分配器,可进行多路分别清洗。

(2)具有回流管道装置,洗液可循环使用,既节省洗液,又有利环境卫生。

(3)贮罐大小,控制方式可根据用户要求来定。

3、设备型号R Q JD 01- □ Ⅰ(ⅡⅢ)控制方式:Ⅰ手动,Ⅱ半自动,Ⅲ全自动主参数:贮罐容量,单位L型别代号:分罐式就地清洗系统特征代号:就地清洗分类代号:清洗大类代号:乳品机械例:RQJD01-1000 I表示贮罐容量1000L的手动分罐式就地清洗设备。

4、工作原理分罐式就地清洗设备流程图所示:酸液、碱液与清水,三贮罐是由不锈钢制造,具有保温层,进料泵与回流泵皆为离心式型号相同,进料泵入口与三个贮罐的底部放液口相连并用电磁阀控制,其出口与板式换热器接通,清洗液经加热后送至各清洗点。

回流泵入口与回流管道相连,其出口与三个贮罐上部的回流液入口相连,并用电磁阀控制,每个贮液下部设有排污口,罐上设有温度计与液位显示器,顶部有孔盖,用于配制清洗剂,罐还设有放空管,以排放废气。

工作时,首先检查清洗液的浓度是否按比例配制,如果浓度不够,启动隔膜泵,泵入浓酸或浓碱,同时启动清洗泵,把阀门位置转换至循环位置,直到罐内的浓度比例达到要求为止,如果按酸——水(I)碱——(Ⅱ)顺序清洗,则先设定酸洗,水洗(Ⅱ),碱洗,水洗(Ⅱ)的持续时间。

CIP清洗系统清洗流程之阿布丰王创作CIP清洗系统属清洗的容器设备,包含管道的清洗,容器的清洗,生产线设备的循环清洗系统。

CIP用途广泛的用于饮料、乳品、果汁、酒类等机械化程度较高的食品饮料生产企业中。

通过酸、碱、热水、循环泵、管道系统等的配置实现系统的清洗过程。

CIP设备一般包含清洗液贮罐、喷洗头子、送液泵、管路管件以及程序控制装置,连同待清洗的全套设备,组成一个清洗循环系统,根据所选定的最佳工艺条件,预先设定程序,输入电子计算机,进行全自动操纵。

CIP清洗程序1.冷管路及其设备的CIP清洗程序乳品加工中的冷管路主要包含收乳管线、原料乳贮存罐等设备。

牛乳在这类设备和连接管路中由于没有受到热处理,所以相对板结垢较少。

因此,建议的清洗程序如下:①水冲洗3~5min。

②用75~80℃热碱性洗涤剂循环10~15min(若选择氢氧化钠,建议溶液浓度为0.8%~1.2%)。

③冲洗3~5min。

④建议每周用65~70℃的酸液循环一次10~15min(如浓度为0.8%~1.0%的硝酸溶液)。

⑤用90~95℃热水消毒3~5 min。

⑥逐步冷却10min(贮乳罐一般不需要冷却)。

2.热管路及其设备的CIP清洗程序乳品加工中,由于各段热管路加工工艺目的的分歧,牛乳在相应的设备和连接管路中的受热程度也有所分歧,所以要根据具体结垢情况,选择有效的清洗程序。

(1)受热设备的清洗①用水预冲洗5~8min。

②用75~80℃热碱性洗涤剂循环15~20min。

③用水冲洗5~8min。

④用65~70℃热碱性洗涤剂循环15~20min。

⑤用水冲洗5min。

加工前一般用90℃热水循环15~20min,以便对管路进行杀菌。

(2)巴氏杀菌系统的清洗对巴氏杀菌设备及其管路一般建议采取以下的清洗程序①用水预冲洗5~8min。

②用75~78℃热碱性洗涤剂(若浓度为1.2%~1.5%氢氧化钠溶液)循环15~20min。

③用水冲洗5min。

④用65~70℃酸性洗涤剂(若浓度为0.8%~1.0%的硝酸溶液或2.0%的磷酸溶液)循环15~20min。

cip清洁系统的名词解释CIP清洁系统,即清洁即用(Clean-in-Place)系统,是一种自动化的清洁技术,广泛应用于食品、制药、化工等行业中。

通过CIP清洁系统,可以在设备内部进行高效、彻底的清洁,大大提高了生产效率,降低了清洁过程的人工成本。

一、CIP清洁系统的基本原理CIP清洁系统的基本原理是在设备内部通过循环流动的清洁液,去除设备内壁及管道中的污物和杂质。

清洁液可以是水,也可以是含有清洁剂和消毒剂的溶液。

CIP系统利用泵将清洁液从储液罐送入设备中,通过管道将清洁液分配到各个清洗点,然后通过回流管道返回储液罐。

二、CIP清洁系统的优点1. 提高了生产效率:相比于传统的手工清洁方式,CIP清洁系统可以自动进行清洁过程,节约了大量的人力资源,并且可以在短时间内完成清洁工作,不会对生产进程造成太大的中断。

2. 确保了清洁质量:CIP清洁系统通过精确的控制和循环清洗,可以有效去除设备内壁和管道中的污物和杂质,保证了生产环境的清洁度,避免了交叉污染的发生。

3. 降低了清洁成本:CIP清洁系统所需的清洁液体积相对较小,而且可以循环使用,节约了清洁液的用量。

同时,CIP系统还可以根据需要调整清洁剂和消毒剂的配比,进一步降低了清洁成本。

4. 提升了设备寿命:传统的手工清洁方式可能需要使用刷子等硬质材料来清洁设备内壁,这样容易造成设备表面的划伤和磨损。

而CIP清洁系统采用的是循环流动的清洁液,能够更加温和地清洁设备表面,有效保护了设备的寿命。

三、CIP清洁系统的应用案例1. 食品行业:在食品行业中,特别是饮料和乳制品生产中,CIP清洁系统被广泛应用。

通过CIP系统的清洁,可以有效清除管道中的残留物和细菌,确保产品的卫生和质量。

2. 制药行业:制药行业对生产环境的清洁要求较高,CIP清洁系统被广泛用于药液生产设备、灌装线以及注射器等的清洁。

CIP系统可以快速、彻底地清洗设备,保证产品的可靠性和安全性。

3. 化工行业:在化工行业中,CIP清洁系统常用于清洗反应釜、储罐等设备。