固相烧结法制备BaTiO3 (BTO陶瓷材料

钛酸钡是电子陶瓷材料的基础原料,被称为电子陶瓷业的支柱。它具有高介电常数、低介电损耗、优良的铁电、压电、耐压和绝缘性能,被广泛的应用于制造陶瓷敏感元件,尤其是正温度系数热敏电阻(ptc)、多层陶瓷电容器(MLccs)、热电元件、压电陶瓷、声纳、红外辐射探测元件、晶体陶瓷电容器、电光显示板、记忆材料、聚合物基复合材料以及涂层等。钛酸钡具有钙钛矿晶体结构,用于制造电子陶瓷材料的粉体粒径一般要求在100nm以内。因此BaTiO3粉体粒度、形貌的研究一在此温度以下,1460C以上结晶出来的钛酸钡属于非铁电的六

方晶系6/mmn直是国内外关注的焦点之一。

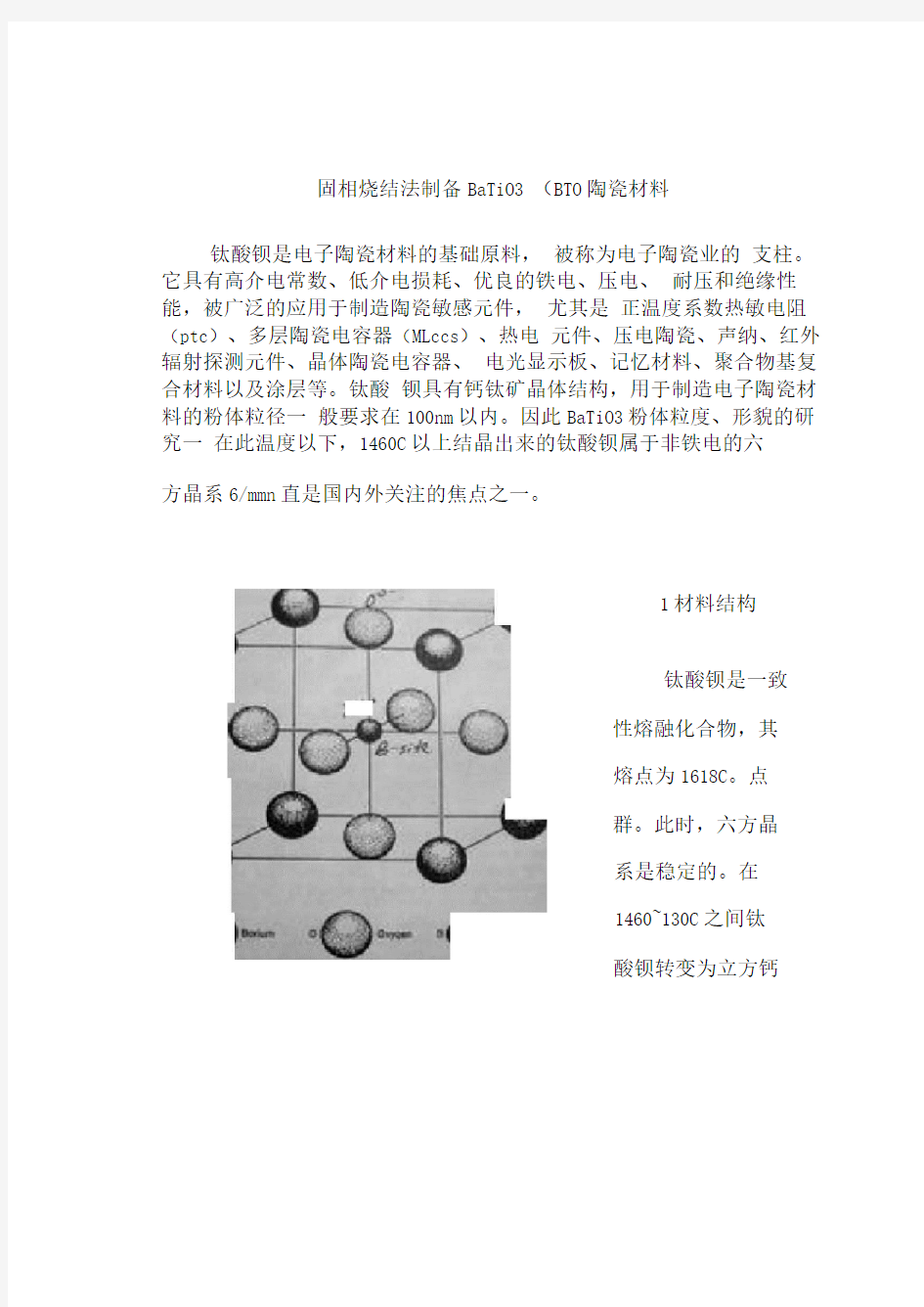

1材料结构

钛酸钡是一致

性熔融化合物,其

熔点为1618C。点

群。此时,六方晶

系是稳定的。在

1460~130C之间钛

酸钡转变为立方钙

钛矿型结构。在此结构中Ti4+(钛离子)居于02-(氧离子)构成的氧八面体中央,Ba2+(钡离子)则处于八个氧八面体围成的空隙中(见右图)。此时的钛酸钡晶体结构对称性极高,因此无偶极矩产生,晶体无铁电性,也无压电性。

随着温度下降,晶体的对称性下降。当温度下降到130C

时,钛酸钡发生顺电-铁电相变。在130~5C的温区内,钛酸钡为四方晶系4mn点群,具有显著地铁电性,其自发极化强度沿c轴方向,即[001]方向。钛酸钡从立方晶系转变为四方晶系时,结构变化较小。从晶胞来看,只是晶胞沿原立方晶系的一轴(c轴)拉长,而沿另两轴缩短。

当温度下降到5C以下,在5~-90C温区内,钛酸钡晶体

转变成正交晶系mm庶群,此时晶体仍具有铁电性,其自发极化强度沿原立方晶胞的面对角线[011]方向。为了方便起见, 通常采用单斜晶系的参数来描述正交晶系的单胞。这样处理的

好处是使我们很容易地从单胞中看出自发极化的情况。钛酸钡从四方晶系转变为正交晶系,其结构变化也不大。从晶胞来看, 相当于原立方晶系的一根面对角线伸长了,另一根面对角线缩短了,c轴不变。

晶相转变

当温度继续下降到-90 C 以下时,晶体由正交晶系转变为

三斜晶系3m 点群,此时晶体仍具有铁电性,其自发极化强度

方向与原立方晶胞的体对角线[111]方向平行。钛酸钡从正交

晶系转变成三斜晶系,其结构变化也不大。从晶胞来看,相当

于原立方晶胞的一根体对角线伸长了,另一根体对角线缩短

了。

综上所述,在整个温区(<1618 C ),钛酸钡共有五种晶体

Cube

M :

厂-..,,_ J? it/

九. % 囲-:7" -.-t r .5

r v-fn 也」Oj 计

C":朴T c - C I cf

Ci.h ■'rifp

严丸F w '■ 恻

I”L -M 汨 圧

宀十I 「q 訂 fl.-I [二;.,I ' 叮[丄H If C'C

仲临

a r 「.: -

/;' . 2 厂 r

■ M N 4 l 1 乞

l/my.弓 h 尸 p4

〔 苦-洌c=订曲 邮二时匕’ 切、/I

、A 气Z

Ri Tcf^gc

noil Ofrtwfhof

a /29?

c-3 976

5 d-9Qi

结构,即六方、立方、四方、单斜、三斜,随着温度的降低, 晶体的对称性越来越低。在130C(即居里点)以上,钛酸钡晶体呈现顺电性,在130 C以下呈现铁电性。

2制备BTO陶瓷材料

3.1实验简介

本试验采用固相烧结法制备BaTiO3陶瓷材料,所需药品

为一定质量的BaCO3ffi TiO2,充分研磨后800C预烧,研磨后1200C烧结制备BTO粉体。冷却后研磨,加粘结剂PVC压片

成型,1400C烧结。冷却后制得样品。

3.2药品称量

每种药品的称量按以下三个步骤完成的:粗称一一干燥细称,粗称时只要求样品质量精确到0.01g,粗称好的样品

应及时放入干燥箱内干燥,粗称的样品可能被长时间放置过, 药品内可能物理吸附了一定量的水分,为了保证实验的准确性所以要对粗称后的样品进行干燥处理。本次试验中干燥使用高温恒温烘干箱GHX系列,如图2-1所示。按下底座左下方的

绿色按钮后,通过箱盖上的SET按钮以及表盘可以设置温度以及时间。

本次试验要求温度设置在120度,烘干两个小时,烘干时

应注意以下两点:一、干燥样品前要保证干燥箱内清洁无污染,干燥前要用酒精擦拭干燥箱,若干燥箱长时间不用一定要在不内置样品的情况下干燥半小时。二、干燥结束后一定不要立即打开箱盖,否则样品会吸附空气中的水分,干燥两个小时后断电,让保温箱的温度自然冷却至室温再取出样品

图2- 1 GHX系列高温恒温烘干箱

AB135-S型电子天平

细称是本次实验的最关键部分,它直

接影响到样品的掺杂图2-2

是否准确,进一步会影响到实验的准确性, 所以细称时要求我

们要严格按照天平上标注的使用方法进行, 并且要保证换样品

称量时要更换称量纸并且用酒精清洗药匙、镊子、称量瓶等用

具,并详细登记所称质量,称量完毕后仍要对样品密封妥善保管,本次实验中粗称和细称都使用AB135-S型高精度物理分析

天平,如图2-2所示。

AB135-S型电子天平精确度达到0.00001克,这就保证了

实验的精确性与可信度。称量时对操作者的熟练程度有很高的要求:首先,要保持双手的清洁,以防止污染样品;其次,要把天平放在一个安静而稳定的实验台上,而且要避风。由于天平的精确度很高,微弱的振动甚至大声说话都能使天平失去平衡,稳定的实验台能为称量提供一个相对稳定的工作环境。具体的操作细则如下:

天平使用前要先调平。也就是让天平处于水平状态,通过调节天平底座下面的三个调节旋钮来实现,标准是让天平上面的水平仪中的水泡居中。

天平使用前要调零。调节天平右后面的调零旋钮让光标指零,若不能指零可调节里面的平衡螺母让光标指零。

打开天平防风玻璃,向吊盘内添加药品,添加的准确程度主要与操作者的熟练程度有关。当发现视野中的光标向下移动时停止加药品,待读数后再确定所加量。

加完药品后合上挡风玻璃,然后读数,若该值与我们所需值相同时,此次称量即算完成。

最后取出药品前先将制动旋钮制动,然后将天平砝码归零。

细称时应注意几个问题:

、称量前要用湿抹布擦拭桌面,保持桌面干净。

二、桌上放两张白纸,一张放药匙,一张放药品,且每换一种药

品都要换一次纸。

三、每次称量以“ 0”点消失时的数据为基准。

本过程需要制备BTO粉末2.77g,所需药品BaCO寄口Ti02

的量如表2-1所示。

表2-1第一次称量所需药品质量

3.3研磨

本实验在预烧前后有两次研磨,在压片前有一次研磨,研磨使用如图2-3所示的玛瑙研钵,研磨目的是为了将各种药品混合均匀,并且让药品的颗粒尺寸足够小。研磨时一定要注意不要让药品撒出研钵,同时不要让杂质混入研钵。具体的要求就是研磨时禁止说话和走动,在样品没有混合均匀前禁止用药匙等其他物品搅拌,这样做是为了保证比例的稳定性,提高样品的纯度。另外,研钵在进行样品的研磨前一定要进行清洗,

般先用浓硝酸清洗,而后用水清洗,在水分蒸发完后再用酒精进行清洗,这样做能减少杂质的混入,提高样品的纯度。

型粉末压片机 3.4预烧

研磨后将样品放入氧化铝制成的烧结舟中, 并将烧结舟放

在管式炉中间的20-30cm 处均可。

预烧温度梯度:从室温120min 升温至800 C,保温120min .

自然降温至室温。

3.5高温烧结制BTO 粉体

将预烧后样品研磨充分,放入氧化铝制成的烧结舟中,并 将烧结舟放在管式炉中间的20-30cm 处均可。

烧结温度梯度:从室温240min 升温至1200C,保温24h , 自然降温至室温

3.6压片

图2-3 玛瑙研钵实物图

图 2-4 FW-4A

烧结后的样品重新研磨,加适量粘结剂PVC将其压成直

径为12 ~13m m厚度为1.5 —2mn的薄片。本实验所用压片机

为FW-4A型粉末压片机,如图2-4所示:

我们分别采用不同压力(分别为8M pa 10M pa 12Mpa、12Mpa 12Mpa 12Mpa,不同的压力保持时间(30s、60s、90s、120s、150s、180s )对各替代样品的预烧混合物进行压片,结果表明,压片压力为12MPa压力持续时间为120s左右时,预烧混合物最易压片成型。压力过小、持续时间过短不易成片, 样品松散;压力过大持续时间过长,样品容易产生裂纹,易破碎。压片完成后把样品包装好放入储藏瓶中以待烧结。

注意事项:首先要做好压片模具的清洁工作,这样可以保证待压片样品的纯度,避免杂质的混入。其次要保证所施压力的均匀性,压力点必须正对工具的正中心,且要慢慢施加压力, 避免忽快忽慢,听到一声响,即表示压片完成(在工具底部要放上最干净的棉花),这样可以提高样品的成型率和成型质量。

3.7高温烧结制备BTO块材

将样品放入氧化铝制成的烧结舟中,并将烧结舟放在管式炉中间的20-30cm处均可。

烧结温度梯度:从室温360min升温至1400C,保温6h, 自然降温至室温即可得BTO陶瓷材料样品

参考文献

[1]续京,张杰.电子陶瓷材料纳米钦酸钡制备工艺的研究进展[J].石油化工应用第28卷第1期2009年2月

[2]李宝让,王晓慧,韩秀全,等.放电等离子法烧结BaTiO3纳米晶[J].压电与声光.2005,27(1):43-46.

[3]肖长江,靳常青,王晓慧.高压烧结纳米钛酸钡陶瓷的结构和铁电性[J].硅酸盐学报.2008,36(6):748-750.

[4] X-H. Wang, X-Y. De ng, H. Zhou et al Bulk dense

nanocrysta lline BaTiO3 ceramics prepared by n ovel

p ressureless two-ste p sin teri ng method [J].

J

Electroceram, 2007,5.

[5] Wei- ling Lua n,Lia n Gao&Jing- Kun Guo. Comp arisi ons of nano structured BaTiO3 po wders syn thesized by sol- gel method and sol- precip itati on

method[J]. Journal of Adva need Materials, 1999,31(4):

3~7.

[6] Michael Veith, Sanjay Mathur %Nicolas Lecerf

et al . Sol- ge Synthesisof nano-scaled BaTiO3, BaZrO3and

BaTi0.5Zr0.5O3 oxide via sin gle-source alkoxide precursors and semi - alkoxid routes[J]. Journal of

Sol-Gel Scie nee and Tech no logy, 2000, 15: 14-158.

关于陶瓷粉体的制备技术浅析 姓名:班级:11无非(1)班学号: 摘要通过对这学期粉体课程的学习,拙写了一些自己感兴趣的方面,这篇论文综述了精细陶瓷材料之主要原料-陶瓷粉体的各种制备方法。对最有发展前途的热化学气相反应法、激光诱导化学气相合成法、等离子气相合成法、沉淀法、水热法及溶胶-凝胶法的原理和工艺作了较为详细的介绍。 关键词:陶瓷粉体制备技术原理工艺 1 前言 与金属、塑料相比,精细陶瓷材料具有优异的耐高温、抗腐蚀、耐磨损性及良好的电气性能, 广泛地应用于尖端科技领域, 如空间技术、海洋技术、生物工程领域等。而精细陶瓷制作工艺中的一个基本特点就是以粉体作原料经成型和烧成, 形成多晶烧结体。陶瓷粉体的质量直接影响最终成品的质量, 因此, 发展精细陶瓷的首要问题是要符合要求的原料--粉体。 现代高科技陶瓷材料对粉体的基本要求是高纯、超细、组分均匀、团聚程度 μ1的微粉。近年来,随着小。这里所指的超细,通常是指颗粒的平均直径小于m 科学技术的迅猛发展,一项综合科学技术-- 纳米科学技术迅速崛起,已成为目前世界高新技术领域的一个重要制高点。伴随纳米科学技术的发展, 产生了纳米陶瓷, 纳米陶瓷的研究是当前先进陶瓷发展的三大课题之一, 它的问世将使材料的强度、韧性和超塑性大大提高。长期以来,人们追求的陶瓷增韧性和强度问题可望在纳米陶瓷中得到解决。为了获得纳米陶瓷, 首先必须制备出纳米陶瓷粉体。因此, 对陶瓷粉体的研究将是陶瓷新材料研究中的一个极其重要的范畴。 2 陶瓷粉体的制备技术 目前,世界上有多种制造陶瓷粉体的方法]1[, 大致可分为两类: 粉碎法和合 μ1以下的微粒,且易成法。粉碎法主要采用各种机械粉碎方法, 此法不易获得m 引入杂质。合成法是在原子、分子水平上通过反应、成核、成长、收集和处理来获得的, 因此可得到纯度高、颗粒微细、均匀的粉体。此法应用较广泛, 它又可分为气相合成法、液相合成法和固相合成法。 2. 1 气相合成法 此法可分为蒸发凝聚法( PVD) 及气相反应法( CVD) 。前者是将原料加热至

本科毕业论文 学院物理电子工程学院 专业物理学 年级 2008级 姓名贾学伟 设计题目纳米材料的主要制备方法 指导教师闫海龙职称副教授 2012年4月28日 目录 摘要 (1) Abstract (1) 1 引言 (1) 1.1纳米材料的定义 (1) 1.2纳米材料的研究意义 (2) 2 纳米材料的主要制备方法 (3) 2.1化学气相沉积法 (3) 2.2溶胶-凝胶法 (5) 2.3分子束外延法 (6) 2.4脉冲激光沉积法 (8) 2.5静电纺丝法 (9) 2.6磁控溅射法 (11) 2.7水热法 (12)

2.8其他制备纳米材料的方法 (13) 3 总结 (14) 参考文献 (14) 致谢 (15)

纳米材料的主要制备方法 学生姓名:贾学伟学号: 学院:物理电子工程学院专业:物理学 指导教师:闫海龙职称:副教授摘要:纳米材料由于其特殊的性质,近年来引起人们极大的关注。随着纳米科技的发展,纳米材料的制备方法已日趋成熟。本文主要介绍了纳米材料的制备方法,其中包括化学气相沉积法、溶胶—凝胶法、分子束外延法、脉冲激光沉积法、静电纺丝法、磁控溅射法、水热法等。在此基础上,分析了现代纳米材料制备方法的发展趋势。纳米技术对21世纪的信息技术、医学、环境、自动化技术及能源科学的发展有重要影响,对生产力的发展有重要作用。 关键词:纳米;纳米材料;纳米科技;制备方法 The preparation method of nanomaterials Abstract:Nanomaterials are attracting intense in recent years. With the development of nanotechnology, nanomaterials preparation method has been more and more mature. The preparation methods sush as, chemical vapor deposition method, molecular beam epitaxy, laser pulse precipitation, sintering, hydrothermal method, sol-gel method are introduced in this paper. New development trend of preparation methods are analysed. N anomaterials will promote the development of IT, medicine, environment, automation technology and energy science, and will have a great influenced on productive in the 21st century. Key words:nanometer;na nomaterials;nanotechnology;preparation 1 引言 1.1纳米材料的定义 纳米材料是指在三维空间中至少有一维处于纳米尺度范围或由它们作为基本单元构成的晶体、非晶体、准晶体以及界面层结构的材料,这大约相当于10-100个原子紧密排列在一起的尺度[1]。通常材料的性能与其颗粒尺寸的关系极为密切,当小粒子尺寸进入纳米量级时,其本身具有体积效应、表面效应、量子尺寸效应和宏观量子隧道效应等。从而使其具有奇异的力学、电学、光学、热学、化学活性、催化和超导特性,使纳米材料在各种领域具有重要的应用价值[2]。

纳米材料制备方法综述 摘要:纳米材料由于其特殊性质,近年来受到人们极大的关注。随着纳米科技的发展,纳米材料的制备方法已日趋成熟。纳米材料的制备方法按物态一般可归纳为气相法、液相法、固相法。目前,各国科学家在纳米材料的研究方面已取得了显著的成果。纳米材料将推动21世纪的信息技术、医学、环境、自动化技术及能源科学的发展, 对生产力的发展产生深远的影响。 关键字:纳米材料,制备,固相法,液相法,气相法 近年来,纳米材料作为一种新型的材料得到了人们的广泛关注。纳米材料是指任意一维的尺度小于100nm的晶体、非晶体、准晶体以及界面层结构的材料,具有表面与界面效应,量子尺寸效应,小尺寸效应和宏观量子隧道效应,因而纳米具有很多奇特的性能,广泛应用于各个领域。为此,本文综述了纳米材料制备的各种方法并说明其优缺点。 目前纳米材料制备采用的方法按物态可分为:气相法、液相法和固相法。 一、气相法 气相法是将高温的蒸汽在冷阱中冷凝或在衬底上沉积和生长低维纳米材料的方法。气相法主要包括物理气相沉积(PVD)和化学气相沉积(CVD),在某些情况下使用其他热源获得气源,如电阻加热法,高频感应电流加热法,混合等离子加热法,通电加热蒸发法。 1、物理气相沉积(PVD) 在PVD过程中没有化学反应产生,其主要过程是固体材料的蒸发和蒸发蒸气的冷凝或沉积。采用PVD可制备出高质量的纳米材料粉体。PVD可分为制备出高质量的纳米粉体。PVD可分为蒸气-冷凝法和溅射法。 1.1蒸气-冷凝法 此种制备方法是在低压的Ar、He等惰性气体中加热物质(如金属等),使其蒸发汽化, 然后在气体介质中冷凝后形成5-100 nm的纳米微粒。通过在纯净的惰性气体中的蒸发和冷凝过程获得较干净的纳米粉体。此方法制备的颗粒表面清洁,颗粒度整齐,生长条件易于控制,但是粒径分布范围狭窄。 1.2溅射法 用两块金属板分别作为阳极和阴极,阴极为蒸发用的材料,在两电极间充入Ar气(40~250Pa),两电极间施加的电压范围为0.3~1.5kv。由于两极间的辉光放电使Ar离子形成,在电场的作用下Ar离子冲击阴极靶材表面,使靶材原产从其表面蒸发出来形成超微粒子.并在附着面上沉积下来。用溅射法制备纳米微粒有许多优点:可制备多种纳米金属,包括高熔

制备纳米材料的物理方法和化学方法 (********) 纳米科学技术是20世纪80年代末产生的一项正在迅猛发展的新技术。所谓纳米技术是指用若干分子或原子构成的单元—纳米微粒,制造材料或微型器件的科学技术。 纳米材料的制备方法甚多,目前制备纳米材料中最基本的原则有二:一是将大块固体分裂成纳米微粒;二是由单个基本微粒聚集形成微粒,并控制微粒的生长,使其维持在纳米尺寸。 1物理制备方法 早期的物理制备方法是将较粗的物质粉碎,如低温粉碎法、超声波粉碎法、冲击波粉碎法、蒸气快速冷却法、蒸气快速油面法等等。近年来发展了一些新的物理方法,这些方法我们统称为物理凝聚法,物理凝聚法主要分为 (1)真空蒸发靛聚法 将原料用电弧高频或等离子体等加热,使之气化或形成等离子体,然后骤冷,使之凝结成纳米微粒。其粒径可通过改变通入惰性气体的种类、压力、蒸发速率等加以控制,粒径可达1—100nm 。具体过程是将待蒸发的材料放人容器中的柑锅中,先抽到410Pa 或更高的真空度,然后注人少量的惰性气体或性2N 、3NH 等载气,使之形成一定的真空条件,此时加热,使原料蒸发成蒸气而凝聚在温度较低的钟罩壁上,形成纳米微粒。 (2)等离子体蒸发凝聚法 把一种或多种固体颗粒注人惰性气体的等离子体中,使之通过等离子体之间时完全蒸发,通过骤冷装置使蒸气奴聚制得纳米微粒。通常用于制备含有高熔点金属合金的纳米微粒,如Fe-A1 , Nb- Si 等。此法常以等离子体作为连续反应器制备纳米微粒。 综上所述,物理方法通常采用光、电等技术使材料在真空或惰性气氛中蒸发,然后使原子或分子形成纳米颗粒,它还包括球磨、喷雾等以力学过程为主的制备

第20章陶瓷粉体原料制备工艺 §20.1 粉体制备工艺 传统的粉体制备工艺就是机械破碎法,生产量大,成本低,但杂质混入不可避免。 随着先进陶瓷的发展,各种反应合成法得以应用,优点是纯度高、粒度小、成分均匀,但成本高。 20.1.1 传统粉体制备工艺 以机械力使原材料变细的方法在陶瓷工业中应用极为广泛。陶瓷原料进行破碎有利于提高成型坯体质量,提高致密程度并有利于烧结过程中各种物理化学反应的顺利进行,降低烧成温度。 一、颚式破碎机 颚式破碎机是陶瓷工业化生产所经常采用的一种粗碎设备,主要用于块状料的前级处理。设备结构简单,操作方便,产量高。但颚式破碎机的粉碎比不大(约4),进料块度一般很大,因此出料粒度一般都较粗,而且粒度的调节范围也不大。 二、轧辊破碎机 轧辊破碎机的优点在于粉碎效率高,粉碎比大(>60),粒度较细(通常可达到44 m)。但当细磨硬质原料时,由于轧辊转速高,磨损大,使得粉料中混入较多的铁,影响原料纯度,要求后续去铁。同时由于设备的特点,其粉料粒度分布比较窄,只宜用于处理有粒度分布要求的原料。 三、轮碾机 轮碾机是陶瓷工业化生产所常采用的一种破碎设备,也可用于混合物料。在轮碾机中,原料在碾盘与碾轮之间的相对滑动及碾轮的重力作用下被研磨、压碎。碾轮越重、尺寸越大,粉碎力越强。为了防止铁污染,经常采用石质碾轮和碾盘。轮碾机的粉碎比大(约10),轮碾机处理的原料有一定的颗粒组成,要求的粒度越细,生产能力越低。轮碾机也可采用湿轮碾的方法。 四、球磨机 球磨机是工业生产普遍使用的细碎设备,也可用于混料。为了保证原材料的纯度,经常采用陶瓷作为衬里,也可采用高分子聚合物材料作为衬里,并以各种陶瓷球作为研磨球。 湿球磨所采用的介质对原料表面的裂缝有劈裂作用,间歇式湿球磨的粉碎效率比干球磨高,湿球磨所得到的粉料粒度可达几个微米。 球磨机转速对球磨机效率的影响。球磨机转速直接影响磨球在磨筒内的运动状态,转速过快,磨球附看在磨筒内壁,失去粉碎作用;转速太慢,低于临界转速太多,磨球在磨筒内上升不高就落下来,粉碎作用很小;当转速适当时,磨球紧贴在筒壁上,经过—段距离,磨球离开筒壁下落,给粉料以最大的冲击与研磨作用,具有最高的粉碎效率。球磨机的临界转速与球磨筒直径有关,直径越大,临界转速越小。它们之间的关系可用下列关系表示:D>1.25m,N=35/D1/2,D<1.25m,N=40/D1/2,其中N为接近临界转速的工作转速(r/min),D 为球磨筒有效内径(m)。 磨球对球磨机效率的影响。球磨时加入磨球越多、破碎效率越高,但过多的磨球将占据有效空间,导致整体效率降低。磨球的大小以及级配与球磨筒直径有关,可用公式:D(磨筒直径)/24>d(磨球最大直径)>90d0(原料粒度)来计算。磨球的比表面积越大,研磨效能越高,但也不能太小,必须兼顾磨球对原料的冲击作用。此外磨球的密度越大球磨效果越好。 水与电解质的加入量对球磨机效率的影响。湿磨时水的加入对球磨效率也有影响,根据经验,当料/水=1/(1.16~1.2)时球磨效率最高;为了提高效率,还可加入电解质使原料颗粒表

特种陶瓷材料的制备工艺 10材料1班 王俊红,学号:1000501134 摘 要:介绍粉末陶瓷原料的制备技术、特种陶瓷成形工艺、烧结方法。 目前,特种陶瓷中的粉末冶金陶瓷工艺已取得了很大进展,但仍有一些急需解决的问题。 当前阻碍陶瓷材料进一步发展的关键之一是成形技术尚未完全突破。 压力成形不能满足形状复杂性和密度均匀性的要求。 多种胶体原位成形工艺,固体无模成形工艺以及气相成形工艺有望促使陶瓷成形工艺获得关键性突破。 关键词:特种陶瓷;成形;烧结;陶瓷材料 前言:陶瓷分为普通陶瓷和特种陶瓷两大类, 特种陶瓷是以人工化合物为原料(如氧化物、氮化物、碳化物、硼化物及氟化物等)制成的陶瓷。 它主要用于高温环境、机械、电子、宇航、医学工程等方面,成为近代尖端科学技术的重要组成部分。 特种陶瓷作为一种重要的结构材料,具有高强度、高硬度、耐高温、耐腐蚀等优点,无论在传统工业领域,还是在新兴的高技术领域都有着广泛的应用。 因此研究特种陶瓷制备技术至关重要。 正文:特种陶瓷的生产步骤大致可以分为三步:第一步是陶瓷粉体的制备、第二步是成形,第三步是烧结。 特种陶瓷制备工艺流程图 一、 陶瓷粉体的制备 粉料的制备工艺(是机械研磨方法,还是化学方法)、粉料的性质(粒度大小、形态、尺寸分布、相结构)和成形工艺对烧结时微观结构的形成和发展有着巨大的影响,即粉末制备 坯料制备 成型 干燥 烧结 后处理 热压或热等静压烧结 成品

陶瓷的最终微观组织结构不仅与烧结工艺有关,而且还受粉料性质的影响。由于陶瓷的材料零件制造工艺一体化的特点,使得显微组织结构的优劣不单单影响材料本身的性能,而且还直接影响着制品的性能。陶瓷材料本身具有硬、脆、难变形等特点。因此,陶瓷材料的制备工艺显得更加重要。由于陶瓷材料是采用粉末烧结的方法制造的,而烧结过程主要是沿粉料表面或晶界的固相扩散物质的迁移过程。因此界面和表面的大小起着至关重要的作用。就是说,粉末的粒径是描述粉末品质的最重要的参数。因为粉末粒径越小,表面积越大,单位质量粉末的表面积(比表面积)越大,烧结时进行固相扩散物质迁移的界面就越多,即越容易致密化。制备现代陶瓷材料所用粉末都是亚微米(<lμm)级超细粉末,且现在已发展到纳米级超细粉。粉末颗粒形状、尺寸分布及相结构对陶瓷的性能也有着显著使组分之间发生固相反应,得到所需的物相。同时,机械球磨混合无法使组分分的影响。粉末制备方法很多,但大体上可以归结为机械研磨法和化学法两个方面。 传统陶瓷粉料的合成方法是固相反应加机械粉碎(球磨)。其过程一般为:将所需要的组分或它们的先驱物用机械球磨方法(干磨、湿磨)进行粉碎并混合。然后在一定的温度下煅烧。由于达不到微观均匀,而且粉末的细度有限(通常很难小于 l μm 而达到亚微米级),因此人们普遍采用化学法得到各种粉末原料。根据起始组分的形态和反应的不同,化学法可分为以下三种类型: 1.固相法: 化合反应法:化合反应一般具有以下的反应结构式: A(s)+B(s)→C(s)+D(g) 两种或两种以上的固态粉末,经混合后在一定的热力学条件和气氛下反应而成为复合物粉末,有时也伴随一些气体逸出。 钛酸钡粉末的合成就是典型的固相化合反应。等摩尔比的钡盐BaCO3和二氧化钛混合物粉末在一定条件下发生如下反应: BaCO3+TiO2→BaTiO3+CO2↑ 该固相化学反应在空气中加热进行。生成用于PTC制作的钛酸钡盐,放出二氧化碳。但是,该固相化合反应的温度控制必须得当,否则得不到理想的、粉末状钛酸钡。 热分解反应法:

纳米材料的制备方法 一、前言 纳米材料和纳米科技被广泛认为是二十一世纪最重要的新型材料和科技领域之一。早在二十世纪60年代,英国化学家Thomas就使用“胶体”来描述悬浮液中直径为1nm-100nm的颗粒物。纳米材料是指任意一维的尺度小于100nm的晶体、非晶体、准晶体以及界面层结构的材料。当粒子尺寸小至纳米级时,其本身将具有表面与界面效应、量子尺寸效应、小尺寸效应和宏观量子隧道效应,这些效应使得纳米材料具有很多奇特的性能。自1991年Iijima首次制备了碳纳米管以来,一维纳米材料由于具有许多独特的性质和广阔的应用前景而引起了人们的广泛关注。纳米结构无机材料因具有特殊的电、光、机械和热性质而受到人们越来越多的重视。 应用纳米技术制成超细或纳米晶粒材料时,其韧性、强度、硬度大幅提高,使其在难以加工材料刀具等领域占据了主导地位。使用纳米技术制成的陶瓷、纤维广泛地应用于航空、航天、航海、石油钻探等恶劣环境下使用。 纳米材料的比热和热膨胀系数都大于同类粗晶材料和非晶体材料的值,这是由于界面原子排列较为混乱、原子密度低、界面原子耦合作用变弱的结果。因此在储热材料、纳米复合材料的机械耦合性能应用方面有其广泛的应用前景。 由于晶界面上原子体积分数增大,纳米材料的电阻高于同类粗晶材料,甚至发生尺寸诱导金属——绝缘体转变(SIMIT)。利用纳米粒子的隧道量子效应和库仑堵塞效应制成的纳米电子器件具有超高速、超容量、超微型低能耗的特点,有可能在不久的将来全面取代目前的常规半导体器件。 纳米巨磁电阻材料的磁电阻与外磁场间存在近似线性的关系,所以也可以用作新型的磁传感材料。高分子复合纳米材料对可见光具有良好的透射率,对可见光的吸收系数比传统粗晶材料低得多,而且对红外波段的吸收系数至少比传统粗晶材料低3个数量级,磁性比FeBO3和FeF3透明体至少高1个数量级,从而在光磁系统、光磁材料中有着广泛的应用。 二、纳米材料的制备方法 (一)、机械法 机械法有机械球磨法、机械粉碎法以及超重力技术。机械球磨法无需从外部

电化学在制备纳米材料方面的应用 摘要:应用电化学方法制备纳米材料是近年来发展起来的一项新技术。本文对应用电化学技术制备纳米材料的方法进行分类,着重介绍了电化学沉积法、电弧法、超声电化学法和电化学腐蚀法,并对其应用前景做了展望。 关键词:电化学纳米材料电沉积 1 前言 纳米材料和纳米技术被广泛认为是二十一世纪最重要的新型材料和科技领域之一。纳米材料是指任意一维的尺度小于100nm的晶体、非晶体、准晶体以及界面层结构的材料。当材料的粒子尺寸小至纳米级时,材料就具有普通材料所不具备的三大效应:(1)小尺寸效应,指当纳米粒子的尺寸与传统电子的德布罗意波长以及超导体的相干波长等物理尺寸相当或更小时,其周期性的边界条件将被破坏,光吸收、电磁、化学活性、催化等性质发生很大变化的效应;(2)表面效应,指纳米微粒表面原子与总原子数之比。纳米微粒尺寸小,表面能高,位于表面的原子占相当大的比例。随着粒径减小,表面原子数迅速增加。由于表面原子数增加,原子配位不足及高的表面能,使得这些表面原子具有高的活性,极不稳定,使其在催化、吸附等方面具有常规材料无法比拟的优越性;(3)宏观量子隧道效应。微观粒子具有贯穿势垒的能力称为隧道效应。研究发现,一些宏观量,如纳米粒子的磁化强度、量子相干器件中的磁通量也具有隧道效应,称为宏观量子隧道效应。正是由于纳米材料具有上面的三大效应,才使它表现出:(1)高强度和高韧性;(2)高热膨胀系数、高比热容和低熔点;(3)异常的导电率和磁化率;(4)极强的吸波性;(5)高扩散性等令人难以置信的奇特的宏观物理特性。 自1991年Iijima首次制备了碳纳米管以来,一维纳米材料由于具有许多独特的性质和广阔的应用前景而引起了人们的广泛关注。纳米结构无机材料因具有特殊的电、光、机械和热性质而受到人们越来越多的重视。美国自1991年开始把纳米技术列入“政府关键技术”,我国的自然科学基金等各种项目和研究机构都把纳米材料和纳米技术列为重点研究项目。 由于纳米材料的形貌和尺寸对其性能有着重要的影响,因此,纳米材料形貌和尺寸的控制在纳米材料合成中是非常重要的。 目前制备纳米材料主要采用机械法、气相法、磁控溅射法等物理方法和溶胶—凝胶法、离子液法、溶剂热法、微乳法化学方法。但在这些方法中,机械法、气相法、磁控溅射法的生产设备及条件要求很高,生产成本高;化学方法中的离子液法和微乳法是近几年发展起来的新兴的研究领域,同时离子液离子液作为一种特殊的有机溶剂,具有粘度较大、离子传导性较高、热稳定性高、低毒、流动性好等独特的物理化学性质,但是离子液体用于纳米材料制备的技术还未成熟。 应用电化学技术制备纳米材料由于简单易行、成本低廉等特点被广泛研究与采用。与其他方法相比,电化学制备方法主要具有以下优点:1、适合用于制备的纳米晶金属、合金及复合材料的种类较多;2、电化学制备纳米材料过程中的电位可以人为控制。整个过程容易实现计算机监控,在技术上困难较小、工艺灵活,易于实验室向工业现场转变;3、常温常压操作,避免了高温在材料内部引入的热应力;4、电沉积易使沉积原子在单晶基底上外延生长,可在大面积和复杂形状的零件上获得较好的外延生长层。 电化学方法已在纳米材料的制备研究领域取得了一系列具有开拓性的研究成果。本文综述了应用电化学技术制备纳米材料的主要的几种方法及其制备原理,并对其优劣进行了比较。 2 应用电化学技术制备纳米材料的种类 2.1 电化学沉积法 与传统的纳米晶体材料制备相比,电沉积法具有以下优点:(1)晶粒尺寸在1~100 nm内;(2)

固相反应法生产陶瓷粉体 一、固相反应法的特点 固相法是通过从固相到固相的变化来制造粉体,其特征是不像气相法和液相法伴随有气相→固相、液相→固相那样的状态(相)变化。对于气相或液相,分子(原子)有很大的易动度,所以集合状态是均匀的,对外界条件的反应很敏感。另一方面,对于固相,分子(原子)的扩散很迟缓,集合状态是多样的。固相法其原料本身是固体,这较之于液体和气体都有很大的差异。固相法所得的固相粉体和最初固相原料可以使同一物质,也可以不是同一物质。[1] 二、物质粉末化机理 一类是将大块物质极细地分割,称作尺寸降低过程,其特点是物质无变化,常用的方法是机械粉碎(用普通球磨、振磨、搅拌磨、高能球磨、喷射磨等进行粉碎),化学处理(溶出法)等。另一类是将最小单位(分子或原子)组合,称作构筑过程,其特征是物质发生了变化,常用的方法有热分解法(大多数是盐的分解),固相反应法(大多数是化合物,包括化合反应和氧化还原反应),火花放电法(常用金属铝产生氢氧化铝)等。 三、固相反应的具体方法 1、机械粉碎法 主要应用是球磨法,机械球磨法工艺的主要目的包括离子尺寸的减小、固态合金化、混合或融合以及改变离子的形状。目前已形成各种方法,如滚转磨、振动磨和平面磨。采用球磨方法,控制适合的条件可以得到纯元素、合金或者是复合材料的纳米粒子。其特点是操作简单、成本低,但产

品容易被污染,因此纯度低,颗粒分布不均匀[2] 。 2、热分解法 热分解反应不仅仅限于固相,气体和液体也可引发热分解反应,在此只讨论固相的分解反应,固相热分解生成新的固相系统,常用如下式子表示(S 代表固相、G 代表气相): 121 1212S S G S S G G →+→++ 第一个式子是最普通的,第二个式子是第一个式子的特殊情况。热分解反应基本是第一式的情况。 3、 固相反应法 由固相热分解可获得单一的金属氧化物,但氧化物以外的物质,如碳化物、硅化物、氮化物等以及含两种金属元素以上的氧化物制成的化合物,仅仅用热分解就很难制备,通常是按最终合成所需组成的原料化合,再用高温使其反应的方法,其一般工序如左图所示。首先是按照规定的组成称量,通常用水等做分散剂,在玛瑙球的球磨内混合,然后通过压滤机脱水后再用电炉焙烧,通常焙烧温度比烧成温度低。在固相反应中粉体间的反应相当的复杂,反应从固体间的接触部分通过离子扩散来进行,但接触状态和各种原料颗粒的分布情况显着地收到颗粒的性质(粒径、颗粒形状和表面状态等)和粉体处理的方法(团聚状态和填充状态等等)的影响。

Hefei University 题目:水热法制备纳米陶瓷粉体技术 专业:11级粉体材料科学与工程(1)班姓名:施学富 学号:1103011002 二O一三年六月

摘要:文章较为系统地概述了水热法制备纳米陶瓷粉体的技术方法、特点和研究进展。认为水热法是一种极有应用前景的纳米陶瓷粉体的制备方法 关键词:水热法,纳米,陶瓷粉体 1 引言 现代陶瓷材料的性能在一定程度上,是由其显微结构决定的,而显微结构的优劣却取决于制备工艺过程。陶瓷的制备工艺过程主要由粉体制备、成型和烧结等三个主要环节组成。其中,粉体制备是基础,若基础的粉体质量不高,不但烧结条件难以控制,也绝不可能制得显微结构均匀、致密度高、内部无缺陷、外部平整的瓷坯。显微结构,尤其是陶瓷材料在烧结过程中形成的显微结构,在很大程度上由原料粉体的特性决定。因此粉体性能的优劣,直接影响到成型和烧结的质量。粉体的尺寸大小决定了作用于粉体上的单位体积的表面积,进而又决定了粉体的最终行为。粉体达到纳米级时,可以生产出优于普通材料的纳米特异功能。 目前,制备纳米粉体的方法可分为三大类:物理方法、化学方法和物理化学综合法。化学方法主要包括水解法、水热法、溶融法和溶胶一凝胶法等。其中,用水热法制备纳米粉体技术越来越引起人们的

关注?。本文拟对近年来水热法制备纳米陶瓷粉体作一概要介绍。 2 水热法制备纳米陶瓷粉体的原理及特点 2.1水热法概述 水热法(hydrothermal preparation)是指密闭体系如高压釜中,以水为溶剂,在一定的温度和水的自生压力下,原始混合物进行反应的的一种合成方法。由于在高温,高压水热条件下,能提供一个在常压条件下无法得到的特殊的物理化学环境,使前驱物在反应系统中得到充分的溶解,并达到一定的过饱和度,从而形成原子或分子生长基元,进行成核结晶生成粉体或纳米晶。 根据化学反应类型的不同,水热法制备粉体有如下几种方法:(1)水热氧化(Hydrothermal Oxidation)利用高温高压,水、水溶液等溶剂与金属或合金可直接反应生成新的化合物。 (2)水热沉淀(Hydrothermal Precipitation 某些化合物在通常条件下无法或很难生成沉淀,而在水热条件下易反应生成新的化合物沉淀。 (3)水热晶化(Hydrothermal Crystallization):.以非晶态氢氧化物、氧化物或水凝胶为前驱物,在水热条件下结晶成新的氧化物晶粒。(4)水热合成(Hydrothermal Synthesis~.允许在很宽范围内改变参数,使两种或两种以上的化合物起反应,合成新的化合物。 (5)水热分解(Hydrothermal Decomposition):.某些化合物在水热条件下分解成新的化合物,进行分离而得单一化合物微粉。 (6)水热还原(Hydrothermal Reduction):.金属盐类氧化物、氢氧化

?电子陶瓷、陶瓷一金属封接与真空开关管用陶瓷管壳应用专辑? 凝胶固相反应法合成亚微米级钛酸锶钡陶瓷粉体 焦春荣,陈大明,仝建峰 (北京航空材料研究院,北京100095) Preparationof Sub-MicroBao.6Sro.4Ti03Ceramic PowdersbyGel-SolidMethod JIAOChun—rong,CHENDa—ming,TONGJian—feng (BeijingInstituteofAeronauticalMaterial,Beijing100095,China) Abstract:Sub—microBao6Sro4Ti03ceramicpowderswerepreparedbythegel—solidreactionmethodu—singTi02,BaC03andSrC03powdersasrawmaterials.DSCthermodynamicswasusedtoanalyzetheheatflowandaccuratetemperatureofeachreactionduringthepreparationprocess.Microstructure,phasestructureandgranularityofthepowderswereinvestigated.TheresultsshowthatreactiontemperatureofBao.6Sro.4Ti03ceramicpowderswasabout857℃.UniformlydispersedBao.6Sro.4Ti03powdersof0.5pmdiametercanbepreparedunderthetemperaturerangeof900。C~1000℃.Theparticlesizeofthesynthe—sizedpowdersisdeterminedbytheparticlesizeoftherawmaterials.Theparticlesizeincreasesduringtheheattreatmentbecauseofthecompositiondiffusion.Therefore,smallsizeparticlesoftherawmaterialsshouldbechosentoprepareforthesynthesizedpowdersofsmallsize. Keywords:Gel—solidmethod;Bao.6Sro4Ti03;Ceramic;Powders 摘要:以Ti0:和BaC0。,SrCO,粉体为原料,采用凝胶同相反应法合成了亚微米级Ba—Sr。TiO。陶瓷粉体。对凝胶固相反应过程进行了DSC热分析,并观察和测定了合成粉体的微观形貌、相结构和粒度分布。结果表明:Ba0。Sro。TiO。粉体合成温度对应于857℃,在9001000℃温度范围煅烧均可获得颗粒尺寸约0.5肛m、粒径分布均匀的Ba0。Sro。TiO。粉体。试验结果表明,凝胶固相合成Bao。Sr。。TiO。的粉体粒径取决于原料粉体尺寸,经高温煅烧后因各组元元素的互扩散导致粉体粒径有所长大,要获得更细的合成粉体应采用更细的粉体原料。 关键词:凝胶固相反应法;钛酸锶钡;陶瓷;粉体 中图分类号:TQl74文献标识码:A文章编号:1002—8935(2009)04—0054—05 钛酸锶钡陶瓷材料是一种优良的热敏材料、电容器材料和铁电压电材料[1_3],应用领域非常广泛。它的诸多优异的介电性能使得该材料系统在无铅电容器、微波传输、信号处理和测量等领域中的应用具有很大优势和潜力[4-s],而高性能的钛酸锶钡粉体是制备钛酸锶钡陶瓷的重要条件。凝胶固相反应法是传统的固相反应制粉工艺与陶瓷注凝成型工艺(Gelcasting)相结合而产生的一种新型粉体制备技术【7-10|。该工艺保证了原料成分在颗粒尺度的均匀混合,并解决了传统固相反应法各组元原料需靠压块达到紧密接触的目的;与化学共沉淀等液相法相比,则具有操作简单、效率高、成本低、原料来源广团至Q盟二些泛、普适性强、环境污染小等诸多优点。本文采用凝胶固相反应法制备出颗粒细小、分散均匀、结晶完好的亚微米级BaⅢSr。.。TiO。陶瓷粉体,并对粉体合成过程和相关问题进行了分析研究。 1试验方法 1.1粉体的合成工艺 凝胶固相反应法制备Ba。Sr…Ti0。粉体的工艺流程如图l所示。详细过程如下:使用BaC0。,SrC03,Ti02为原料,按BaO:SrO:Ti02为0.6:0.4:1.0的摩尔比,加入去离子水和少量聚丙烯酸铵分散剂,混合配制成固含量约50%(体积比)的水

无机材料学报990427 无机材料学报 JOURNAL OF INORGANIC MATERIALS 1999年 第14卷 第4期 Vol.14 No.4 1999 水热法制备PZT压电陶瓷粉体 古映莹 戴恩斌 黄可龙 摘 要 本文报道了水热法制备PZT压电陶瓷粉体的研究结果,给出了PZT粉体的结晶性与反应温度、反应时间和氢氧化钾添加量之间的关系,用XRD、SEM等测试手段分析了实验结果,表明所得到的PZT粉体为四方晶相钙钛矿结构,粒子粒径为0.6~2.1μm,呈立方体状. 关 键 词 水热合成;PZT粉体;压电陶瓷 分 类 号 TN 304 Hydrothermal Synthesis of PZT Powders GU Ying-Ying DAI En-Bin HUANG Ke-Long (Department of Chemistry, Central South University of Technology Changsha 410083 China) Abstract The results of hydrothermal synthesis of PZT powders were reported. The effect of synthesis temperature, time and catalytic promoter on the crystalline powder was investigated by means of XRD and SEM. The result showed that the PZT powder obtained has a tetragonal perovskite structure, the dimension of the crystalline powder particle is from 0.6μm to 2.1μm, and the particle is cubic. Key words hydrothermal synthesis, PZT powders, piezoelectric ceramics 1 引言 锆钛酸铅(Pb(Zr x Ti1-x)O3,简称PZT)是一种典型的压电陶瓷,它具有居里温度高、压电性强、易掺杂改性和稳定性好等特点,在压电陶瓷领域中一直占主要地位[1~3]. 过去制备PZT压电陶瓷材料,通常采用传统的固相反应法,这种方法的缺点是:(1)原料中各组份难以混合均匀;(2)高温下氧化铅易挥发,因而烧结体化学组成波动范围较大;(3)整个工艺过程易混杂,难以得到高纯度的粉体;(4)粉体颗粒大小不均匀,表面活性差,易形成团聚体,因而最终影响材料的性能. 近年来,各种湿化学方法用于制备陶瓷粉体的研究获得了广泛的重视,它们在制备高纯、均一、超细的多组份粉体方面显示了令人振奋的应用前景,其中水热法制备陶瓷粉体, 又由于其具有工艺相对较为简单,不需要高温灼烧处理,可直接得到结晶完好、团聚少、粒度分布窄、烧结活性高的粉体等特点,正获得越来越广泛的重视. file:///E|/qk/wjclxb/wjcl99/wjcl9904/990427.htm(第 1/5 页)2010-3-23 9:58:24

固相反应法生产陶瓷粉体 一、 固相反应法的特点 固相法是通过从固相到固相的变化来制造粉体,其特征是不像气相法和液相法伴随有气相→固相、液相→固相那样的状态(相)变化。对于气相或液相,分子(原子)有很大的易动度,所以集合状态是均匀的,对外界条件的反应很敏感。另一方面,对于固相,分子(原子)的扩散很迟缓,集合状态是多样的。固相法其原料本身是固体,这较之于液体和气体都有很大的差异。固相法所得的固相粉体和最初固相原料可以使同一物质,也可以不是同一物 质。[1] 二、 物质粉末化机理 一类是将大块物质极细地分割,称作尺寸降低过程,其特点是物质无变化,常用的方法是机械粉碎(用普通球磨、振磨、搅拌磨、高能球磨、喷射磨等进行粉碎),化学处理(溶出法)等。另一类是将最小单位(分子或原子)组合,称作构筑过程,其特征是物质发生了变化,常用的方法有热分解法(大多数是盐的分解),固相反应法(大多数是化合物,包括化合反应和氧化还原反应),火花放电法(常用金属铝产生氢氧化铝)等。 三、 固相反应的具体方法 1、 机械粉碎法 主要应用是球磨法,机械球磨法工艺的主要目的包括离子尺寸的减小、固态合金化、混合或融合以及改变离子的形状。目前已形成各种方法,如滚转磨、振动磨和平面磨。采用球磨方法,控制适合的条件可以得到纯元素、合金或者是复合材料的纳米粒子。其特点是操作简单、成本低,但产品容易被污染,因此纯度低,颗粒分布不均匀[2]。 2、热分解法 热分解反应不仅仅限于固相,气体和液体也可引发热分解反应,在此只讨论固相的分解反应,固相热分解生成新的固相系统,常用如下式子表示(S 代表固相、G 代表气相): 121 1212 S S G S S G G →+→++ 第一个式子是最普通的,第二个式子是第一个式子的特殊情况。热分解反应基本是第一式的情况。 3、 固相反应法 由固相热分解可获得单一的金属氧化物,但氧化物以外的物质,如碳化物、硅化物、氮化物等以及含两种金属元素以上的氧化物制成的化合物,仅仅用热分解就很难制备,通常是按最终合成所需组成的原料化合,再用高温使其反应的方法,其一般工序如左图所示。首先是按照规定的组成称量,通常用水等做分散剂,在玛瑙球的球磨内混合,然后通过压滤机脱水后再用电炉焙烧,通常焙烧温度比烧成温度低。在固相反应中粉体间的反应相当的复杂,反应从固体间的接触部分通过离子扩散来进行,但接触状态和各种原料颗粒的分布情况显著地收到颗粒的性质(粒径、颗粒形状和表面状态等)和粉体处理的方法(团聚状态和填充状态等等)的影响。

陶瓷粉末成型技术的工艺与控制 2008-11-5 1:29:52 人们总是希望陶瓷制品,尤其是特种陶瓷是均质的,能满足良好的机、电、热、化学或某种特殊性能要求,并能实现生产自动化、质量可控、性能一致性好的规模化生产。为此,首先要实现陶瓷坯体在粉末成型过程中是均质的或接近均质的。采用干粉压制、等静压成型是近世纪才发展起来的新型粉末成型工艺。为了最大限度实现陶瓷坯体均质化,不仅需要有先进的粉末成型设备,而且还有陶瓷粉体制备的质量,即每个单一粉末颗粒是均质的,而且是可控的。 1.实现坯体均质化途径 无论是干粉压制或等静压成型,由于粉末颗粒之间、粉体与模具壁之间,都存在内外摩擦而导致坯体密度分布不均匀,尤其是干粉压制,在压制方向上,压力随高度变化而呈指数衰减,形成一个密度梯度,确实很难达到坯体密度上下一致。其次,粉体本身颗粒为满足压制成型所需的粉末成型特性,需要添加一定量的添加剂,它们在每个单一颗粒中是否均匀,也是影响坯体均质的重要因素。 1.1压制方式 影响压坯密度的因素很复杂,除粉体本身特性外,主要有坯体形状和大小、压制件的侧正面积比、压制压力、模具粗糙度、润滑条件以及压制方式和粉末在模具中运动的摩擦系数等都起重要作用。实践证实等静压成型优于干粉压制,湿等静压优于干袋式等静压。现在国际流行的全自动干粉压机结构上采用强制双向拉下压制的曲柄连杆机构,图1给出典型压制过程中上下模头和凹模的运动轨迹,当上模头和凹模同时向下时实现反压,能最大限度地使坯体各部密度均匀。

图1典型压制过程中上下模头和凹模的运动轨迹 很多制品并非简单的等厚坯件,厚薄不一致,甚至有多个台阶,图2给出异形制品成型时模具各部件在压机中的运动轨迹。达到各部位厚度不一样按成型要求密度分层加料,以求成型后坯体各部位基本一致。关于压制成型技术,应视工件形状选择加料方式、上下模头压制次数、压制线的位置以及是否采用保护脱模,即使是1mm厚的制品,也应采用双面压制,也存在压制线位置,即上下压力的调整,且有利于烧成时坯体平整。有关陶瓷压片机设备使用可参阅有关设备说明书。 1.2粉体制备 无论干粉压制或等静压成型均要求粉料呈颗粒状,有较好的流动性;颗粒有一定的强度,以免在运输和加料过程中破碎;有一定的颗粒级配,加料时实现紧密堆积;具有一定的粘结特性和润滑特性,颗粒之间不应相互粘结等造粒特性。 为了达到上述特性要求,无论采用哪种造粒方式,往陶瓷原料中添加各种辅助材料是必然的,这些材料既不能影响坯料组分,又要求它们能均匀分布在每一个粉末颗粒中,从微观上讲是均质的。辅助材料通常有以下几种: 图2 异形制品成型 时候具备部件在机中的运动轨迹 (1)聚乙烯醇:不要以为喷雾造粒就一定能得到均质的粉体,粘结剂选择与搭配是关键。我们希望粘结剂能均匀分给每个粒子,在颗粒内形成的微观结构是均质化的事实上,如果仅往坯料中加入单一的聚乙烯醇作为结合剂,造粒后颗粒表面坚硬,有凹坑,在压制过程中往往存在大量颗粒间隙,坯体难以密实,这种粉末从颗粒上讲就是非均质的。 (2)水溶性聚合物:陶瓷用粘结剂一般采用水溶性聚合物,经验证明往高聚合度粘结剂材料中添加少量低分子粘结剂混合使用,有利于改善粉料颗粒形状和松装密度。实践证明聚乙烯醇是特性最好的粘合剂,但并不能获得最理想的颗粒形状和松装密度,添加少量水溶性低聚合物,如淀粉类及其衍生物,有较好的效果。

电化学方法制备纳米材料 Mcc 引言:诺贝尔奖获得者Feyneman在六十年代曾经预言:如果我们对物体微小规模上的排列加以某种控制的话,我们就能使物体得到大量的异乎寻常的特性,就会看到材料的性能产生丰富的变化。他所说的材料就是现在的纳米材料。 纳米材料和纳米科技被广泛认为是二十一世纪最重要的新型材料和科技领域之一。1992年,《Nanostructured Materials》正式出版,标志着纳米材料学成为一门独立的科学。自1991年Iijima首次制备了碳纳米管以来,一维纳米材料由于具有许多独特的性质和广阔的应用前景而引起了人们的广泛关注。由于纳米材料的形貌和尺寸对其性能有着重要的影响,因此,纳米材料形貌和尺寸的控制合成是非常重要的。作为高级纳米结构材料和纳米器件的基本构成单元,纳米颗粒的合成与组装是纳米科技的重要组成部分和基础。而电化学方法制备纳米材料的研究,经历了早期的纳米薄膜、纳米微晶的制备,直至现在的电化学制备纳米金属线、金属氧化物等过程,为纳米材料的研究做出了极大的贡献。 摘要:纳米是指特征维度尺寸介于1-100 nm范围内的粒子微小粒子,又称作超微粒子。当粒子尺寸小至纳米级时,其本身将具有表面与界面效应、量子尺寸效应、小尺寸效应和宏观量子隧道效应,这些效应使得纳米材料具有很多奇特的性能。本文简单综述了纳米材料的合成与制备中常用的几种方法以及简单的一些应用,着重综述了

纳米材料的电化学制备方法并对其影响因素和发展情景做以简单探究。 关键词:纳米材料电化学制备特征应用 Electrochemical preparation of nano materials Mcc Introduction:Nobel Prize winner in the s Feyneman prophecy: if we tiny scale of objects arranged to some control of words, we can make the object have a lot of unusual characteristics, you will see the properties of materials have a wealth of change. What he said is the material of the nanometer material now. Nano materials and nanotechnology is widely thought to be the 21 st century the most important new materials and one of the areas of science and technology. In 1992, the Nanostructured Materials "the official publication, marked the nanometer material science into an independent scientific < https://www.doczj.com/doc/0f7076611.html,/gongxue/ >. Since 1991, the first time the Iijima preparation since carbon nanotubes, a one-dimensional nanomaterials due to the nature of the has many special and broad application prospects and caused the people's attention. Because the morphology of nanometer material and size of its performance has the important influence, therefore, the size