2.内腔设计少用芯 安芯排气与清理 事先考虑想仔细

3.“结构斜度”为起模; 设计图上画清晰。 “ 拔模斜度 ”模样留 工艺设计想周细。

减少应力避缺陷。

3. 正确连接铸件壁, 拐弯之处大弧渡, 厚薄不同缓慢过, 过渡结构代锐角。

4. 避免较大水平面

筋辐设计为强化,

合理布置效果显。

作业:

适当倾斜易成形

6.铸钢、铝件易裂处

薄壁筋条防裂好。

7.筋辐设计为强化,

合理布置效果显。

清.翠玉鼻烟壶$:200万

小结; 以下原则要在熟记同时不断深化理解, 力求能应用于工程实践之中。 4.组合铸件 一、结构应使工艺简化 化繁为简,大切小, 具体对铸件而言:

1.简化外形,分形少;

凸肋设计避活块

简化工艺再组合。

二、结构力求避免缺陷 1.壁厚 过厚过薄不合理, 添筋设肋降壁厚, 细化组织省金属, 减少热节防缺陷。 2.铸件壁厚求均匀,

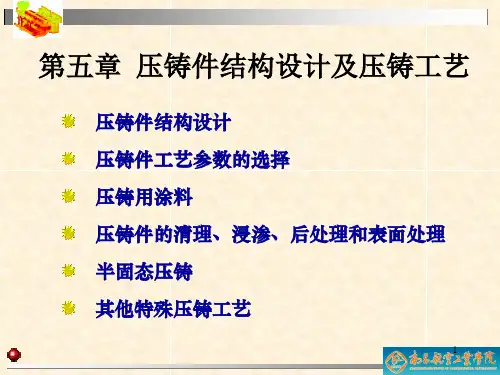

第五章铸件结构设计第五章铸件结构设计铸件结构是指铸件的外形内腔壁厚及壁之铸件结构是指铸件的外形内腔壁厚及壁之间的连接形式加强肋板及凸台等

第五章铸件结构设计

铸件结构是指铸件的外形、内腔、壁厚及壁之 间的连接形式、加强肋板及凸台等。

进行铸件设计不仅要保证其工作要求和 力学性能,还必须考虑铸造工艺和合金铸造 性能对铸件结构的要求。 铸件结构合理与否,对提高铸件质量, 降低成本,增强产品的竞争力有直接关系。 这实际是学习本课的核心、关键、重中 之重,必须用心、努力掌握之。

.

工艺台阶利加工 薄壁筋条防裂好。

铸钢、铝件易裂处

P88~2、3、 5、6、7

化繁为简,大切小, 简化工艺再组合。

二、结构力求避免缺陷

(一)壁厚