齿轮强度校核的新方法

- 格式:pptx

- 大小:89.17 KB

- 文档页数:28

圆柱齿轮AGMA强度校核和胶合分析1. 概述 (2)2. 圆柱齿轮AGMA强度校核和胶合分析设置 (2)3. 查看计算结果 (6)1. 概述常用的圆柱齿轮强度校核标准主要有ISO6336和AGMA2101。

在进行圆柱齿轮设计时,MASTA可以采用AGMA标准进行强度校核和胶合分析。

2. 圆柱齿轮AGMA强度校核和胶合分析设置以MASTA自带模型为例,演示圆柱齿轮AGMA强度校核和胶合分析。

打开File>Examples>AGMA Helical Gear Set For Scuffing,如下图所示:请从示例菜单中打开Edit > Settings > Gears > Cylindrical Gear Rating,选择ANSI/AGMA 2101-D04标准,并设置“胶合计算齿廓上的点数”(Number of points along profile for scuffing calculation)及“胶合油膜厚度计算方程”(Film Thickness Equation for Scuffing)使用的方法。

然后点击“OK”。

在齿轮副的属性“Usage”下输入润滑油参数及相关信息,包括润滑油的参数,如ISO粘度等级、润滑油的类型、润滑方式,以及闪点温度、可靠性要求等,用户根据实际情况输入这些参数。

此外,需要注意的是,由于采用AGMA标准进行齿轮强度校核,在齿轮材料S-N 曲线定义时,需要输入按AGMA标准得到的S-N曲线。

3. 查看计算结果圆柱齿轮AGMA强度校核与ISO校核相似,相关内容请参考核心模块的培训手册。

下面主要讲述胶合的结果查看。

选择Gear Macro Geometry模式,在此模式下,运行载荷谱。

计算完成后,选择齿轮副和某一工况,在结果栏里点击Scuffing,选择“Report”查看数值报告。

中心油膜厚度图:轮齿温度、胶合温度、接触温度及发生胶合的概率:赫兹接触带宽度图:相对曲率半径图:载荷分配系数图:。

齿轮强度校核的新方法(图文)论文导读:使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

本文应用了APDL,即ANSYS参数化设计语言(ANSYSParametricDesignLanguage),设计直齿圆柱齿轮模块与应用ANSYS有限元软件进行有限元分析方面,做一些初步的探索。

关键词:ANSYS,直齿圆柱齿轮,接触应力,齿根弯曲应力0引言齿轮作为在机械结构中经常用到的重要的传动零件,其强度直接影响到整个机械结构的工作性能与寿命,然而在传统齿轮设计中,齿轮的强度校核过程与设计过程要紧是通过人工设计完成,计算繁琐,设计周期长且难以实现优化设计。

本文使用有限元分析法对渐开线标准圆柱直齿轮进行接触应力与齿根弯曲应力进行分析计算。

同时在有限元分析中,对AYSYS[1]软件进行二次开发,即应用了APDL[2]语言,自动实现了齿轮的参数精确建模,自习惯网格划分与有限元强度分析。

最后与传统经典方法进行了对比分析,证明了本方法的准确性。

具有实际操作性与推广价值。

论文发表。

1.齿轮强度分析的基本要求在机械专业中,减速机是要紧的重要的传动机构,而齿轮传动是其中最常见的实现方式。

论文发表。

因此齿轮零件的设计就显得尤为重要。

其中齿轮应力强度校核是齿轮结构设计的前提,只有相互啮合的齿轮通过了接触与弯曲强度校核计算,才能进行齿轮结构设计。

当然相互啮合的齿轮种类十分繁杂。

这里我们为方便起见,只考虑渐开线标准圆柱直齿轮的问题。

传统的应力强度校核计算十分烦琐,需要查阅机械设计手册中大量的数据(包含图形与图表)。

而传动机构中往往是多对齿轮啮合,其中有一对不符合要求,整个计算就得重来,耗费了设计者大量的精力。

因此借助计算机及相应软件完成对齿轮的优化设计十分必要。

使用有限元分析软件ANSYS对齿轮进行强度分析,可对齿轮的强度设计提供可靠的根据,实现变速器齿轮的计算机辅助设计,能够加快设计进程、缩短研制周期、提高设计质量。

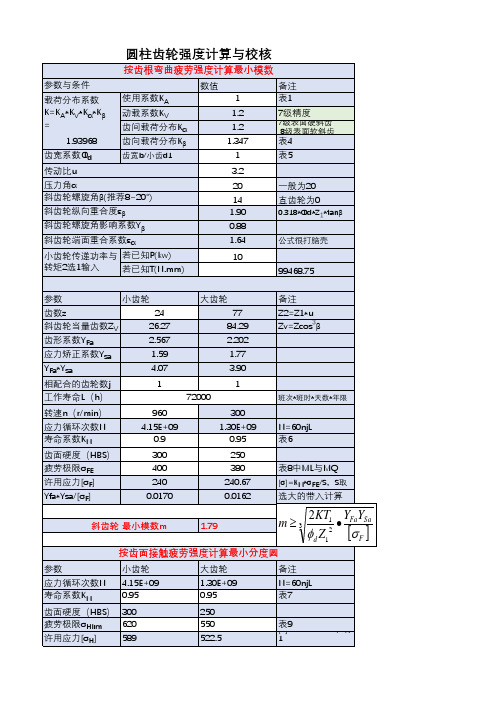

齿轮校核:软齿面齿轮按接触疲劳强度设计,按弯曲疲劳强度校核;硬齿面齿轮按弯曲疲劳强度设计,按接触疲劳强度校核。

齿轮:齿轮是指轮缘上有齿轮连续啮合传递运动和动力的机械元件。

齿轮在传动中的应用很早就出现了。

19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,随着生产的发展,齿轮运转的平稳性受到重视。

发展起源:历史在西方,公元前300年古希腊哲学家亚里士多德在《机械问题》中,就阐述了用青铜或铸铁齿轮传递旋转运动的问题。

希腊著名学者亚里士多德和阿基米德都研究过齿轮,希腊有名的发明家古蒂西比奥斯在圆板工作台边缘上均匀地插上销子,使它与销轮啮合,他把这种机构应用到刻漏上。

这约是公元前150年的事。

在公元前100年,亚历山人的发明家赫伦发明了里程计,在里程计中使用了齿轮。

公元1世纪时,罗马的建筑家毕多毕斯制作的水车式制粉机上也使用了齿轮传动装置。

到14世纪,开始在钟表上使用齿轮。

东汉初年(公元1世纪)已有人字齿轮。

三国时期出现的指南车和记里鼓车已采用齿轮传动系统。

晋代杜预发明的水转连磨就是通过齿轮将水轮的动力传递给石磨的。

史书中关于齿轮传动系统的最早记载,是对唐代一行、梁令瓒于725年制造的水运浑仪的描述。

北宋时制造的水运仪象台(见中国古代计时器)运用了复杂的齿轮系统。

明代茅元仪著《武备志》(成书于1621年)记载了一种齿轮齿条传动装置。

1956年发掘的河北安午汲古城遗址中,发现了铁制棘齿轮,轮直径约80毫米,虽已残缺,但铁质较好,经研究,确认为是战国末期(公元前3世纪)到西汉(公元前206~公元24年)期间的制品。

1954年在山西省永济县蘖家崖出土了青铜棘齿轮。

参考同坑出土器物,可断定为秦代(公元前221~前206)或西汉初年遗物,轮40齿,直径约25毫米。

关于棘齿轮的用途,迄今未发现文字记载,推测可能用于制动,以防止轮轴倒转。

1953年陕西省长安县红庆村出土了一对青铜人字齿轮。

根据墓结构和墓葬物品情况分析,可认定这对齿轮出于东汉初年。

齿轮强度校核的基本原则齿轮强度校核的基本原则主要包括以下几点:1.遵循国家标准和行业规范:在开展齿轮强度校核工作时,应严格遵循我国相关的国家标准和行业规范,确保校核结果的准确性和可靠性。

目前,我国有关齿轮设计及强度校核的主要标准有GB/T3478.1-1995《齿轮设计手册》和GB/T10095.1-2001《圆柱齿轮精度等级》等。

2.采用合理的计算方法:在进行齿轮强度校核时,应采用合理的计算方法,如有限元分析法、传统设计方法等。

其中,有限元分析法具有较高的计算精度,可有效模拟齿轮在工作过程中的受力情况,为强度校核提供可靠依据。

而传统设计方法则主要依据经验公式和图表进行计算,虽然过程较为简便,但精度相对较低。

3.考虑齿轮组合的强度平衡:在齿轮强度校核过程中,应充分考虑齿轮组合的强度平衡,确保各齿轮的强度足够且匹配合理。

此外,还需注意齿轮材料的选用,使其具有较高的强度和耐磨性。

4.遵循简化原则:为了便于计算和分析,可以在强度校核过程中对齿轮结构进行简化。

例如,将直齿锥齿轮传动中的齿数比、锥距等参数进行合理简化,以便于进行强度计算。

5.考虑齿轮传动的稳定性:在强度校核过程中,还需考虑齿轮传动的稳定性,避免因传动比过大或过小导致的齿轮失效。

此外,还需注意齿轮传动机构的润滑和防尘设计,以降低齿轮磨损和故障风险。

6.结合实际工况进行校核:齿轮强度校核应结合实际工况进行,充分考虑齿轮在工作过程中承受的载荷、转速、振动等因素。

此外,还需注意齿轮在安装和维护过程中的强度损失,确保校核结果的可靠性。

7.留有一定的安全系数:为了保证齿轮在使用过程中的安全性能,在校核强度时,应适当留有一定的安全系数。

安全系数的选取应根据实际工况和设计要求进行,一般取2~3较为合适。

综上所述,齿轮强度校核的基本原则包括遵循国家标准和行业规范、采用合理的计算方法、考虑齿轮组合的强度平衡、遵循简化原则、考虑齿轮传动的稳定性、结合实际工况进行校核以及留有一定的安全系数。

齿轮强度校核的新方法齿轮是机械传动中常用的零件,其强度校核关系到传动的安全可靠性。

传统的齿轮强度校核方法包括按照ISO、AGMA等标准计算齿面弯曲应力和齿面接触疲劳强度,并结合材料强度等因素评估齿轮的可靠性。

然而,传统方法存在一些缺陷,如对于非标准齿轮的强度校核方法不够完备,对于齿轮生命的评估基于经验公式容易出现误差等。

因此,近年来学者们在齿轮强度校核方法上进行了不少探索,提出了一些新的方法,下面介绍其中的一些代表性工作。

一、基于有限元方法的优化设计有限元法是近年来齿轮强度校核的一种新方法,通过构建齿轮三维有限元模型,在有限元软件的支持下,对齿轮进行数值模拟,计算齿轮的应力、位移和应变等变量。

这种方法具有精度高、计算量大等优点,适用于非标准齿轮的设计和强度校核。

例如,杨岩等人提出一种基于有限元法的齿轮强度优化设计方法。

该方法在传统齿轮强度校核的基础上,考虑了齿轮拉伸应力和绕组应力的影响,利用有限元软件建立了齿轮三维模型,进行了应力分析和齿向刚度分析,分别优化了齿轮齿形和齿向刚度,从而提高了齿轮的强度和可靠性。

二、基于机器学习的预测模型机器学习作为新兴的数据挖掘技术,目前在齿轮强度校核领域也得到了应用。

机器学习模型可以通过学习样本数据,建立起齿轮强度与各因素之间的关系模型,从而预测齿轮的强度和寿命等参数。

比如,赵少军等人提出了一种基于深度学习的齿轮寿命预测方法。

该方法采用了卷积神经网络(CNN)作为预测模型,在大量实验数据的支持下,通过训练CNN模型,学习了各因素之间的关联规律,成功地实现了齿轮寿命的预测。

这种方法具有自适应性强、精度高等优点。

三、基于反演方法的强度分析反演方法是一种基于逆问题和反演理论的分析方法,通过测量一些间接的或非直接的数据,推断原始问题的解。

在齿轮强度校核领域,反演方法可以通过测量齿轮的应力数据,反推得到齿轮的强度和材料性质等参数。

比如,王磊等人提出了一种基于反演方法的齿轮强度分析方法。

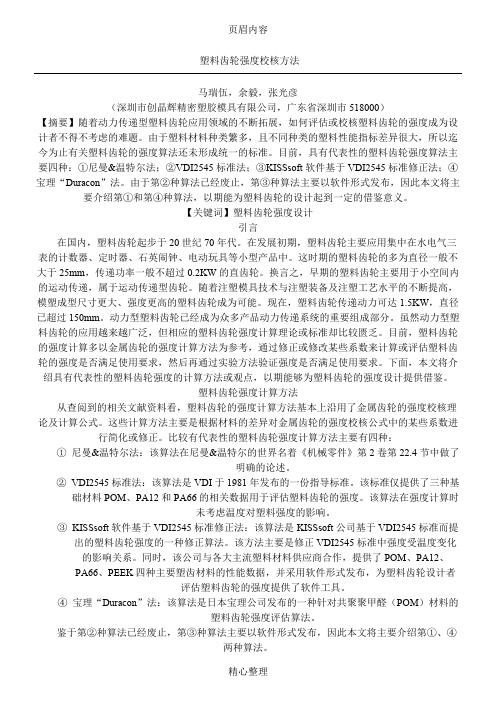

塑料齿轮强度校核方法马瑞伍,余毅,张光彦(深圳市创晶辉精密塑胶模具有限公司,广东省深圳市518000)【摘要】随着动力传递型塑料齿轮应用领域的不断拓展,如何评估或校核塑料齿轮的强度成为设计者不得不考虑的难题。

由于塑料材料种类繁多,且不同种类的塑料性能指标差异很大,所以迄今为止有关塑料齿轮的强度算法还未形成统一的标准。

目前,具有代表性的塑料齿轮强度算法主要四种:①尼曼&温特尔法;②VDI2545标准法;③KISSsoft软件基于VDI2545标准修正法;④宝理“Duracon”法。

由于第②种算法已经废止,第③种算法主要以软件形式发布,因此本文将主大于,直径已超过①节中做了②未考虑温度对塑料强度的影响。

③KISSsoft软件基于VDI2545标准修正法:该算法是KISSsoft公司基于VDI2545标准而提出的塑料齿轮强度的一种修正算法。

该方法主要是修正VDI2545标准中强度受温度变化的影响关系。

同时,该公司与各大主流塑料材料供应商合作,提供了POM、PA12、PA66、PEEK四种主要塑齿材料的性能数据,并采用软件形式发布,为塑料齿轮设计者评估塑料齿轮的强度提供了软件工具。

④宝理“Duracon”法:该算法是日本宝理公司发布的一种针对共聚聚甲醛(POM)材料的塑料齿轮强度评估算法。

鉴于第②种算法已经废止,第③种算法主要以软件形式发布,因此本文将主要介绍第①、④两种算法。

尼曼&温特尔法尼曼&温特尔在其名着《机械零件》一书中指出:塑料齿轮可能出现和钢齿轮相同的破坏形式:点蚀、磨损、轮齿折断。

当塑料齿轮与钢齿轮配对时,只须验算塑料齿轮的承载能力。

在热塑性塑料中还须注意其它的一些限制:① 齿形可能因软化而破坏。

② 轮齿温度是一个重要的影响参数。

③ 因弹性模量E 比较低,必须检验变形。

④ 在静载时有发生蠕变的危险。

用系数K 和U 可对应力作出初步的暂时性估计:式中,① F ——圆周力,单位:N 。

塑料齿轮强度校核方法 The manuscript was revised on the evening of 2021塑料齿轮强度校核方法马瑞伍,余毅,张光彦(深圳市创晶辉精密塑胶模具有限公司,广东省深圳市 518000)【摘要】随着动力传递型塑料齿轮应用领域的不断拓展,如何评估或校核塑料齿轮的强度成为设计者不得不考虑的难题。

由于塑料材料种类繁多,且不同种类的塑料性能指标差异很大,所以迄今为止有关塑料齿轮的强度算法还未形成统一的标准。

目前,具有代表性的塑料齿轮强度算法主要四种:①尼曼&温特尔法;②VDI 2545标准法;③KISSsoft软件基于VDI 2545标准修正法;④宝理“Duracon”法。

由于第②种算法已经废止,第③种算法主要以软件形式发布,因此本文将主要介绍第①和第④种算法,以期能为塑料齿轮的设计起到一定的借鉴意义。

【关键词】塑料齿轮强度设计1引言在国内,塑料齿轮起步于20世纪70年代。

在发展初期,塑料齿轮主要应用集中在水电气三表的计数器、定时器、石英闹钟、电动玩具等小型产品中。

这时期的塑料齿轮的多为直径一般不大于25mm,传递功率一般不超过的直齿轮。

换言之,早期的塑料齿轮主要用于小空间内的运动传递,属于运动传递型齿轮。

随着注塑模具技术与注塑装备及注塑工艺水平的不断提高,模塑成型尺寸更大、强度更高的塑料齿轮成为可能。

现在,塑料齿轮传递动力可达,直径已超过150mm。

动力型塑料齿轮已经成为众多产品动力传递系统的重要组成部分。

虽然动力型塑料齿轮的应用越来越广泛,但相应的塑料齿轮强度计算理论或标准却比较匮乏。

目前,塑料齿轮的强度计算多以金属齿轮的强度计算方法为参考,通过修正或修改某些系数来计算或评估塑料齿轮的强度是否满足使用要求,然后再通过实验方法验证强度是否满足使用要求。

下面,本文将介绍具有代表性的塑料齿轮强度的计算方法或观点,以期能够为塑料齿轮的强度设计提供借鉴。

2塑料齿轮强度计算方法从查阅到的相关文献资料看,塑料齿轮的强度计算方法基本上沿用了金属齿轮的强度校核理论及计算公式。

内啮合齿轮设计校核

1. 齿轮强度校核,内啮合齿轮在工作时会受到一定的载荷,因此需要对齿轮的强度进行校核,以确保其能够承受工作载荷而不发生破坏。

强度校核通常包括对齿轮齿面和齿根进行受力分析,计算其承载能力,并与实际工作载荷进行比较。

2. 齿轮啮合传动效率校核,内啮合齿轮的传动效率直接影响其工作性能,因此需要对其传动效率进行校核。

传动效率校核包括考虑齿轮啮合时的摩擦损失、变形损失等因素,计算传动效率,并与设计要求进行比较。

3. 齿轮啮合稳定性校核,内啮合齿轮在工作时需保持良好的啮合稳定性,以确保传动平稳可靠。

啮合稳定性校核通常包括对齿轮啮合时的动力学特性进行分析,考虑齿轮啮合时的振动、噪声等因素,以确保其工作稳定性。

4. 齿轮材料选择校核,在进行内啮合齿轮设计校核时,还需要对齿轮所选材料进行校核,以确保其符合设计要求并能够满足工作条件。

材料选择校核通常包括考虑齿轮的强度、韧性、疲劳寿命等因素,以保证齿轮材料的合理性。

总之,内啮合齿轮设计校核是一个综合性的工作,需要从强度、传动效率、啮合稳定性和材料选择等多个方面进行全面考虑和计算,以确保内啮合齿轮的设计符合要求并能够正常工作。

塑料齿轮强度校核方法马瑞伍,余毅,张光彦(深圳市创晶辉精密塑胶模具有限公司,广东省深圳市518000)【摘要】随着动力传递型塑料齿轮应用领域的不断拓展,如何评估或校核塑料齿轮的强度成为设计者不得不考虑的难题。

由于塑料材料种类繁多,且不同种类的塑料性能指标差异很大,所以迄今为止有关塑料齿轮的强度算法还未形成统一的标准。

目前,具有代表性的塑料齿轮强度算法主要四种:①尼曼&温特尔法;②VDI 2545标准法;③KISSsoft软件基于VDI 2545标准修正法;④宝理“Duracon”法。

由于第②种算法已经废止,第③种算法主要以软件形式发布,因此本文将主要介绍第①和第④种算法,以期能为塑料齿轮的设计起到一定的借鉴意义。

【关键词】塑料齿轮强度设计1引言在国内,塑料齿轮起步于20世纪70年代。

在发展初期,塑料齿轮主要应用集中在水电气三表的计数器、定时器、石英闹钟、电动玩具等小型产品中。

这时期的塑料齿轮的多为直径一般不大于25mm,传递功率一般不超过0.2KW的直齿轮。

换言之,早期的塑料齿轮主要用于小空间内的运动传递,属于运动传递型齿轮。

随着注塑模具技术与注塑装备及注塑工艺水平的不断提高,模塑成型尺寸更大、强度更高的塑料齿轮成为可能。

现在,塑料齿轮传递动力可达 1.5KW,直径已超过150mm。

动力型塑料齿轮已经成为众多产品动力传递系统的重要组成部分。

虽然动力型塑料齿轮的应用越来越广泛,但相应的塑料齿轮强度计算理论或标准却比较匮乏。

目前,塑料齿轮的强度计算多以金属齿轮的强度计算方法为参考,通过修正或修改某些系数来计算或评估塑料齿轮的强度是否满足使用要求,然后再通过实验方法验证强度是否满足使用要求。

下面,本文将介绍具有代表性的塑料齿轮强度的计算方法或观点,以期能够为塑料齿轮的强度设计提供借鉴。

2塑料齿轮强度计算方法从查阅到的相关文献资料看,塑料齿轮的强度计算方法基本上沿用了金属齿轮的强度校核理论及计算公式。

齿轮传动机构设计及强度校核一、概述1.优点:传动效率高;工作可靠、寿命长;传动比准确;结构紧凑;功率和速度适用范围很广。

2.缺点:制造成本高;精度低时振动和噪声较大;不宜用于轴间距离较大的传动。

3.设计齿轮——设计确定齿轮的主要参数以及结构形式主要参数有:模数m、齿数z、螺旋角β以及齿宽b、中心距a、直径(分度圆、齿顶圆、齿根圆)、变位系数、力的大小。

齿轮类型:—外形及轴线:—根据装置形式:开式齿轮:齿轮完全外露,润滑条件差,易磨损,用于低速简易设备的传动中闭式齿轮:齿轮完全封闭,润滑条件好半开式齿轮有简单的防护罩—根据齿面硬度(hardness):硬度:金属抵抗其它更硬物体压入其表面的能力;硬度越高,耐磨性越好硬度检测方法:布氏硬度法(HBS)洛氏硬度法(HRC)软齿面齿面硬度≤350HBS 或≤38HRC硬齿面齿面硬度>350HBS或>38HRC二.齿轮传动的失效形式和设计准则齿轮传动的失效形式1)轮齿折断(Tooth breakage)疲劳折断齿根受弯曲应力-初始疲劳裂纹-裂纹不断扩展-轮齿折断2)过载折断短时过载或严重冲击,静强度不够全齿折断—齿宽较小的齿轮局部折断—斜齿轮或齿宽较大的直齿轮措施:增大模数(主要方法)、增大齿根过渡圆角半径、增加刚度(使载荷分布均匀)、采用合适的热处理(增加芯部的韧性)、提高齿面精度、正变位等。

备注:疲劳折断是闭式硬齿面的主要失效形式!疲劳折断产生机理:齿面受交变的接触应力-齿面受交变的接触应力-润滑油进入裂纹并产生挤压-表层金属剥落-麻点状凹坑注意:凹坑先出现在节线附近的齿根表面上,再向其它部位扩展;其形成与润滑油的存在密切相关;常发生于闭式软齿面(HBS≤350)传动中;开式传动中一般不会出现点蚀现象(磨损较快);措施:提高齿面硬度和质量、增大直径(主要方法)等。

3、齿面胶合产生机理:高速重载-摩擦热使油膜破裂-齿面金属直接接触并粘接-齿面相对滑动-较软齿面金属沿滑动方向被撕落。

齿轮静强度和疲劳强度

齿轮的静强度和疲劳强度是齿轮设计中至关重要的两个方面。

齿轮静强度是指齿轮在静止或运动状态下,承受外部载荷而不发生塑性变形或断裂的能力。

而齿轮疲劳强度则是指齿轮在反复变形和应力作用下,仍能保持其完整性及可靠性的能力。

在齿轮设计过程中,静强度和疲劳强度的计算与分析是关键步骤。

以下将详细讨论齿轮静强度和疲劳强度的影响因素、计算方法以及设计原则。

一、齿轮静强度

1.影响因素:齿轮的静强度主要受齿轮材料、齿轮尺寸、载荷状况、齿轮精度等级等因素的影响。

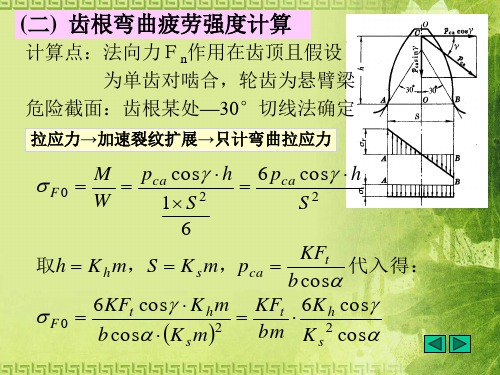

2.计算方法:齿轮静强度计算主要包括齿轮的弯曲强度、接触强度和齿根疲劳强度等方面的校核。

3.设计原则:在设计过程中,应根据齿轮的用途、工作条件以及材料性能等因素,合理选择齿轮的模数、齿数、齿宽等参数,以满足齿轮的静强度要求。

二、齿轮疲劳强度

1.影响因素:齿轮疲劳强度主要受齿轮材料、齿轮尺寸、载荷状况、齿轮精度等级以及工作环境等因素的影响。

2.计算方法:齿轮疲劳强度计算主要包括齿轮的接触疲劳强度和

弯曲疲劳强度等方面的校核。

在计算过程中,需要根据齿轮的材料、硬度、载荷谱等信息,选取合适的接触疲劳寿命系数和载荷系数等参数。

3.设计原则:在设计过程中,应根据齿轮的用途、工作条件以及材料性能等因素,合理选择齿轮的模数、齿数、齿宽等参数,以满足齿轮的疲劳强度要求。

同时,应注意优化齿轮的载荷分布,降低齿面接触应力集中程度,以提高齿轮的疲劳寿命。

总之,齿轮的静强度和疲劳强度是齿轮设计中需要重点关注的内容。

在设计过程中,应充分考虑各种影响因素,采用合理的设计方法和原则,以确保齿轮在使用过程中具有较高的强度和可靠性。

齿轮强度校核的新方法随着工业生产技术的发展,传动机构在机械设备中扮演着越来越重要的角色。

其中,齿轮传动因其结构简单、转速高、传动比稳定等特点而广泛应用于各个领域。

齿轮传动系统中,齿轮的强度是影响其工作性能和寿命的重要因素。

因此,在设计齿轮传动时,必须进行齿轮强度校核。

传统的齿轮强度校核方法主要采用等效应力法和正反弯曲应力法。

虽然这些方法已经被广泛应用,但是在某些情况下,这些方法存在一些局限性。

如等效应力法只适用于齿轮荷载偏轻的情况,而且无法考虑齿形、啮合顺序和啮合频率等因素的影响。

而正反弯曲应力法则无法考虑弯矩的影响。

基于以上问题,近年来,学者们开始探索新的齿轮强度校核方法。

其中,基于有限元分析的齿轮强度校核方法备受关注。

有限元分析法有限元分析法是一种基于数值模拟的分析方法,其可以模拟实际齿轮的工作状态,准确地计算齿轮的应力分布、变形和应变分布等参数。

在有限元分析中,齿轮传动系统可以分解成许多小的单元,然后对每个小单元进行建模计算,最后将结果汇总得到整个传动系统的结果。

这种方法可以考虑到齿轮工作时的复杂状态,准确地计算齿轮的应力和变形。

但是,这种方法也存在一些问题。

首先,有限元分析需要大量的计算量和高级的计算技术,所以需要高性能计算机和专门的软件支持。

其次,齿轮强度校核中常常涉及到多个变量,如材料、齿形、模数等,因此在建模时需要选择合适的参数和模型。

此外,在建模时还需要对一些细节进行精细化处理,以确保计算结果的准确性。

基于有限元分析的齿轮强度校核一体化软件为了解决齿轮强度校核中的这些问题,最近一个新的解决方案出现了——基于有限元分析的齿轮强度校核一体化软件。

这种软件可以帮助使用者通过简单的界面实现对齿轮传动系统进行建模和计算。

用户只需输入有关参数和模型,软件就可以自动进行建模和计算,并输出齿轮的应力、变形和应变等结果。

这种软件的优点在于减少了计算量,降低了计算成本,最大程度地提高了计算的准确性。