单机架可逆冷轧机压下分配模型及其实现张超

- 格式:pdf

- 大小:679.51 KB

- 文档页数:2

单机架四辊可逆轧机三道次轧制工艺研究摘要分析了冷轧薄板厂使用1780热轧原料轧制的现状,在五道次轧制工艺的基础上优化制定了三道次轧制工艺,从而达到优化工艺保证产品质量,降低轧制能耗的目的。

关键词可逆轧机道次轧制工艺1 前言现代冷轧机按照辊系配置一般可分为四辊式和多辊式两大类型,按机架排列方式可分为单机架可逆式和多机架连续式两种。

前者适用于多品种、小批量的生产情况,具有设备投资小,生产灵活性大的特点,适合于中小型企业。

重钢冷轧薄板厂冷轧机为单机架四辊可逆式轧机,主体设备于2002年从美国EBF公司引进,轧机工作辊辊身长度1727mm,原料厚度规格 1.5~5.0mm,成品厚度规格0.24~2.0mm,带钢宽度870~1550mm,可以实现3、5、7等奇数道次的轧制。

2 轧制规程在冷轧带钢的轧制中首先要制定轧制规程,制定原则为在设备能力允许的条件下尽量提高产量,在保证操作稳便的条件下提高质量。

对可逆式轧机而言主要是提高压下量以缩减道次,多快好省、方便安全地生产出优质产品。

冷轧板、带钢压下规程的制定一般包括原料规格的选择、轧制方案的确定以及各道次的压下量的分配与计算。

冷轧带钢原料厚度的选择,通常要考虑成品带钢的质量要求,包括组织性能和表面质量的要求。

轧制规程的确定主要取决于所轧钢种的软硬特性,原料及成品的厚度、所采用的冷轧工艺方式与工艺制度以及轧机的能力等因素。

至于冷轧各道次压下量的分配,应遵循充分发挥设备潜力、提高产量、保证质量,并且操作方便、设备安全的原则。

在确定各道次压下制度及相应的速度制度以后,还必须选定各道次的张力制度以及辊型、温度等其它制度。

3 现状冷轧厂自投产以来一直使用外购原料,由于不同厂家的原料材质和板形存在差异,冷轧工艺也具有多样性,外购原料制约了冷轧机的规模生产。

2010年7月重钢1780热轧投产,冷轧厂于9月份开始使用重钢自产热轧原料,并逐步替代了外购原料。

由于自产原料供应充足,质量及性能稳定,冷轧厂具备批量组织生产的条件。

1200六辊可逆冷轧机电气自动化系统控制方案1概述根据《1200六辊可逆冷轧机技术规格电气招标书》所提供的工艺设备和技术要求,并参考了同类型的单机架六辊可逆冷轧机的工艺技术,编写了本电气传动及基础自动化控制的技术方案。

2 供电2。

1 电气设备运行条件1)电气设备运行环境要求环境温度现场:0~40︒C电气室: 10~35︒C操作室:25±5︒C空气湿度:相对湿度≤95%且无凝露;污染等级:III级,无火灾爆炸危险、无导电性尘埃、不腐蚀金属物及不破坏绝缘介质的环境。

2)电气设备运输及储存环境要求环境温度—20~65︒C ;空气湿度及污染等级要求与运行时相同。

3)电气设备使用的电压等级及技术条件本机组所使用电气设备电压等级符合我国国家标准,主要用电设备的电压等级为:◆供电电压及频率:10±5%kV,50±1Hz◆低压供电电压:AC380/220V◆交流电动机电压:AC380V◆直流电动机电压:DC440~660V◆电磁阀:DC24V◆电磁抱闸:AC220V◆控制电压:AC220V,DC24V◆保护地:接地电阻<4Ω◆系统地:接地电阻〈4Ω2.2低压供配电辅传动供电系统(1)辅传动供电系统单线图见MCC单线图。

(2)MCC设备(见附表)由于本机组负荷较小,因此不设负荷中心。

本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s.额定短路分断能力与电网短路电流相适应,Icu 〉50kA根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。

单机架可逆冷轧机组设一套MCC,不同容量不同控制类型的回路至少有一个备用回路.注①:主传动电动机均配置有空间加热器,这些加热器是在长期停机时防止电机绕组受潮而设置的。

由本MCC供电。

注②:为了保证乳化液站的检修供电,需要检修电源或者备用一路供电回路。

钢板轧制过程中张力控制的分析和对策张守兴<海口经济学院信息工程学院海南海口 571127〕摘要:本文介绍了武钢集团海南有限责任公司单机架四辊可逆式轧机机组张力控制系统的应用研究,通过精准调整相关参数,提高轧机张力控制精度,解决了轧制和平整极薄带钢过程中出现的带钢鼓包和拉皱现象。

关键词:冷轧;张力控制;精度The Analysis and countermeasuresOf Tension Control In TheSteel MiLL's ProcessZHANG SHOU XING<Haikou College of Economics,The Institute of Information Engineering,Haikou,Hainan 571127〕Abstract:This paper introduces the hainan wisco group limited liability company leveling unit motor applied research, through the motor related parameter calculation and replace domestic motor, solve the stability of motor, make the unit production get more powerful guarantee.Key word:cold mill;tension controls;accuracy一概述武钢集团海南有限责任公司目前逐步形成了国内精密极薄带钢的生产基地,公司冷轧机组为单机架四辊可逆式轧机,完成带钢的冷轧轧制和平整两道工序,机组由美国综合工业I2S公司设计制造,主要设备全部从美国引进,具有90年代国际先进水平。

该轧机设计年产量10万吨,产品的厚度范围是0.2mm-2.0mm。

冷轧工艺措施原那么1.头几道次尽量多轧,充分利用材料的塑性,并减少头尾几何废料长度,提高成品率;2.最终道次压延率控制在40~50%围,以提高板形质量和厚度精度;3.中间道次压延率尽可能接近,以提高轧制过程的稳定,并采用最大速度轧制,使板卷温度在90~120℃之间,满足轧制硬合金辊形的需要;4.末二道次压延率控制在40%左右,以控制板形为主,为终道次提供平直的带材,从而提高终轧道次的速度,以减少断带和波浪;5.通过理论计算,最大轧制力不超过额定轧制力,以满足轧辊强度的需要,但各道次尽量采用大压下量轧制,减少轧制道次,提高劳动生产率;6.前几道次轧制时,由于板带较厚,采用前力大于后力轧制,后几道次轧制时,由于板带较薄,采用后力大于前力轧制,带材不易拉断,并防止跑偏。

冷轧板带生产(cold rolling of strip and sheet)将热轧板卷在常温下轧制成板带材的生产工艺过程。

冷轧板带产品的厚度为0.1~3.0mm、宽度为600~2000mm外表光洁、平直,尺寸公差和力学性能应符合有关标准规定的要求。

在工业兴旺国家,冷轧板带钢产量占钢材总产量的30%左右。

产品品种有各种有色金属合金板带及普通碳素钢板、合金和低合金钢板、不锈钢板、电工钢板、专用钢板及涂镀层钢板等(表1)。

冷轧板生产可以追溯到16世纪,用于轧制造币用的金板和银板。

19世纪中叶仅能生产宽度20~50mm的冷轧窄带钢。

1920年在美国第一次冷轧宽带钢成功,很快由单机架不可逆式轧机开展到单机架可逆式轧机。

第一套三机架四辊式冷轧机于1926年在美国建成,以后相继出现4~6机架连轧机。

中国冷轧窄带钢(宽度≤600mm)生产始于20世纪40年代连续冷轧窄带钢的五机架350冷连轧机已在建成。

冷轧宽带钢(宽度>600mm)生产是从50年代末期建成第一台单机架四辊可逆式轧机时开场的。

70年代以后又建成五机架四辊连轧机和全连续式冷轧机。

世界各国的冷轧机已超过480套。

单机架轧机生产冷轧薄板中的轧制力分布分析与优化随着工业化进程的不断推进,冷轧薄板在现代工业生产中扮演着至关重要的角色。

冷轧薄板通过单机架轧机加工而成,其中轧制力的分布与优化对于产品质量和生产效率都具有重要影响。

因此,深入分析和优化单机架轧机中的轧制力分布是必不可少的任务。

首先,我们需要了解单机架轧机冷轧薄板生产过程中轧制力分布的基本情况。

轧制力是指轧机机架施加在工作辊上的力,包括垂直轧制力、水平轧制力和辊缝压力等。

轧制力的分布与工作辊的几何形状、辊缝设定、材料特性以及工艺参数等密切相关。

在分析轧制力分布的同时,我们需要探究单机架轧机冷轧薄板生产中的力平衡问题。

轧机机架在轧制过程中需要平衡来自工作辊的力矩,并将其传递到基座上。

合理的力平衡不仅可以保证轧制过程的稳定性和可靠性,还可以降低轧制设备的磨损和能耗。

在分析轧制力与力平衡的基础上,我们可以进一步优化单机架轧机生产冷轧薄板的轧制力分布。

首先,通过调整轧机辊缝的设计参数,例如辊缝间隙和辊缝的型沟形状,可以实现轧制力的均匀分布。

其次,通过合理选择辊的几何形状和材料,可以在一定程度上影响轧制力的分布。

另外,优化轧制工艺参数,例如轧制速度、压下力和辊缝压力等,也能改变轧制力的分布情况。

此外,借助先进的数值模拟技术,建立单机架轧机的轧制力模型,并结合实际生产数据进行验证与优化。

数值模拟可以模拟轧制过程中的各种工艺参数和物理现象,提供准确的轧制力分布情况。

通过反复优化模型,可以找到最佳的轧制力分布方案。

然而,在进行轧制力分布分析与优化时,我们也面临一些挑战。

首先,轧制过程是一个复杂的非线性问题,涉及多种物理和工艺参数,需要综合考虑各种因素的影响。

其次,轧机生产具有一定的试验性质,需要在实际生产中进行验证和修正。

此外,由于工作辊和辊缝等部件的磨损,轧制力分布会随着使用时间的增长而发生变化,因此需要定期进行调整和优化。

总结起来,单机架轧机生产冷轧薄板中的轧制力分布分析与优化是一项关键任务,对于提高产品质量、生产效率和设备可靠性都具有重要意义。

1250mm 十八辊单机架可逆冷轧机的设计及应用苏明1,尤磊1,黄煜1(中国重型机械研究院,陕西西安710032)摘要:介绍了十八辊轧机的特点,用于冷轧碳钢,特别是合金钢,不锈钢等薄板带产品,并详述了中国重型研究院有限公司自主研发和成套的国内首套的1250mm 十八辊单机架可逆式冷轧机组的设备组成,采用的新技术,主要技术参数及装机水平。

关键词:冷轧单机架十八辊新技术Design and Application of 125250mm 0mm 1818-High -High Single Single-stand-stand Reversing Cold Mill Su Ming 1,You Lei 1,Huang Yu 1(China Heavy Machinery Research Institute ,Xi’an 710032,China )ABSTRACT This paper introduces the specialty of the 18-high single-stand reversing cold mill ,it is used for producing carbon steel ,specially alloy steel,sheet and strip.It discourses on the composition and the new technological parameters and installation level of the 1250mm 18-High Single-stand Reversing Cold Mill developed by China heavy machinery research institute 。

KEWWORDS Cold-reduced Single-stand 18-high mill New technology1前言近年来国内外市场对冷轧板带需求日益增长,国内冷轧板的成品厚度大多在0.1mm 以上,对于0.1mm 及以下的极薄带材来说,普通的六辊轧机,无论是单机架,还是连轧,轧制起来都比较困难。

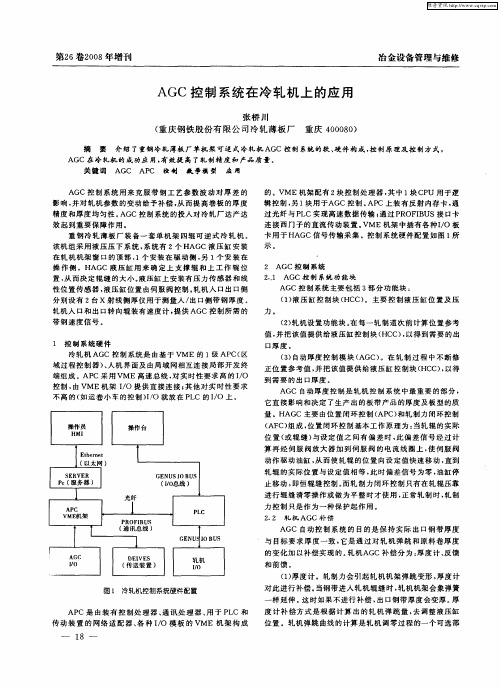

单机架可逆式冷轧机AGC系统刘建星(山东泰钢集团冷轧薄板厂)摘要:对单机架可逆式轧机厚度自动控制原理进行了介绍,并依据冷轧厂950 单机架可逆式冷轧机的实际情况,重点介绍了轧机的厚度控制系统数学模型。

关键词:单机架可逆式轧机厚度自动控制系统模型1前言随着生产的发展和技术的进步,用户对板厚精度的要求也越来越高,如何选择一个适合自身设备条件及工艺要求的厚度自动控制系统(Automatic Gauge control简称AGC),对于一个轧钢厂来说至关重要。

本文以西安重型机械研究所为泰钢设计的950mm冷轧机为例,重点介绍了轧机AGC自动控制系统数学模型。

2单机架可逆式轧机AGC技术介绍2.1厚度自动控制(AGC) 策略在进行厚度自动控制时,要用到轧制时的弹塑性曲线来表示轧件和轧机的相互作用,如图1所示。

图1 轧制时的弹塑性曲线根据轧制时的弹塑性曲线可得出弹跳方程:h = S0 + ( P - P0 )/K (1)式中S0 ———预压靠时的原始辊缝P ———轧制时轧制压力P0 ———预压靠时轧制压力K———轧机刚度系数为了消除各种原因造成的厚差,运用轧制时的弹塑性曲线,可采用各种不同的厚度调节方案和措施,具体有如下几种方法。

2.1.1 调压下。

调压下是厚度控制最主要的方式,常用来消除由于轧件和工艺方面的原因影响轧制压力而造成的厚度差,调压下方法包括反馈式、厚度计式、前馈式、秒流量法液压式等厚度自动控制系统,广泛应用于热连轧、冷连轧的头几机架、单机架冷轧机上。

2.1.2 调张力。

调张力即利用前后张力的变化来改变轧件塑性变形线的斜率以控制厚度。

这种方法在冷轧薄板时用得较多。

但目前在冷轧厚度控制时不单独应用此法,往往采用调压下与调张力互相配合的联合方法。

2.1.3 调轧制速度。

轧制速度的变化影响到张力、温度和摩擦系数等因素的变化,故可通过调速来调张力和温度,从而改变厚度。

2.2单机架冷轧机厚度自动控制技术对于单机架冷轧机的AGC控制,由于其结构简单,因而厚控方式也多种多样。

单机架可逆冷轧机压下分配模型及其实现

张超(中冶南方(武汉)信息技术工程有限公司,湖北武汉430223)Reduction Distribution Models of Single-stand Reversing Cold Rolling Mill

摘要

根据冷轧带钢的原始数据、设备参数、设备能力参数、模型系数和轧制力平衡负荷分配系数,利用工艺数学模型对工艺参数进行计算,然后对这些参数进行校核,对于超限的工艺参数设计不同的压下调整策略进行修正计算,直到满足收敛条件为止,最后输出压下分配,为设定计算模型准备数据。

关键词:可逆冷轧机,压下分配,调整策略

Abstract

The process parameters are calculated by process mathematical models according to the parameters such as PDI,e-quipment data,equipment capacity data,model coefficients and load distribution factors of rolling forces.These calculated parameters must be checked.The overloaded parameters must be calculated by correction using different reduction adjust-ing strategies until the convergence condition being met.Finally the reduction distribution should be output for being used in mill set up calculation models.

Keywords:reversing cold rolling mill,reduction distribution,adjusting strategies

压下分配是冷轧轧制过程中轧机设定计算的重要组成部

分,它的主要功能是在钢种、轧制道次、张力、入口厚度、出口厚

度已知的情况下,确定各道次的压下率,同时得到相关的轧制工

艺参数。

单机架可逆冷轧机压下分配计算方法可以分为三个发

展时期:以能耗曲线为代表的经验分配法;以轧制负荷比例关系

为代表的轧制理论法;以目标优化函数为代表的优化计算方法。

为了解决传统的压下分配算法的适应性差和实用性受限的

技术难题,本文通过设计一种新的压下分配调整策略,根据不同

工艺条件分别采取不同的压下分配调整策略,满足单机架可逆

冷轧机压下分配的要求。

1压下分配模型

根据钢卷的原始数据、轧机的设备参数、工艺要求和给定的

负荷分配比例系数,然后根据轧制工艺数学模型对轧制工艺参

数进行计算,在计算过程中对设备能力进行极限校核,如果超限

则对超限的工艺参数进行修正计算,对于不同的工艺条件分别

采用不同的压下分配调整策略,进行迭代计算,直到满足算法的

收敛条件为止,如果超过系统最大迭代次数或不满足收敛条件,

则在画面上显示出错信息提示操作工,修改总道次数或者张力

分配后重新进行计算,直到获得的满意的压下分配为止,最后将

此压下分配保存到数据库中,为设定计算模型准备数据。

计算流程图如图1所示。

1.1压下分配调整策略

为了保证设备安全,须对计算参数进行极限校核,当有超限

情况时,需要对超限参数进行修正计算。

需要进行极限检查的工

艺参数包括轧制力、功率等。

1.1.1轧制力不平衡时,对压下率的调整策略

基于各道次的轧制力负荷平衡的目标,对压下率进行调节,

从而调节轧制力。

根据厚度分配的初值,利用工艺模型,假设计算得到第i次迭代时各道次的轧制力计算值为F[i,j],i=0,1…,为迭代次数,例如:j=1,2…5为道次号。

找出第i次迭代的轧制力最大值Fmax[i]和最小值Fmin[i],判断Fmin[i]在Fmax[i]的右侧还是在左侧;并记录下轧制力最大值和最小值所处的道次号,并分别用j_down、j_up表示,分别采用不同的策略进行压下率调节。

如果Fmin[i]在Fmax[i]的右侧,则将Fmin[i]所处道次的压下率r[i,j_up]增加dr=0.001作为下次迭代的压下率,即

:

图1单机架可逆冷轧机压下分配计算流程图

单机架可逆冷轧机压下分配模型及其实现

32

《工业控制计算机》2012年第25卷第12期

r[i+1,j_up]=r[i,j_up]+dr

其余道次的压下率保持不变,采用倒推的方法计算各道次的入口厚度,即根据出口厚度和压下率计算入口厚度(Fmax与Fmin之间的道次):

h[i+1,k]=h[i+1,k+1]/(1-r[i+1,k+1])

上式中k为Fmax与Fmin之间的道次,然后根据厚度,重新计算道次压下率。

如果Fmin[i]在Fmax[i]的左侧,则将Fmin[i]所处道次的压下率r[i,j_up]增加dr=0.001,作为下次迭代的压下率,即:r[i+1,j_up]=r[i,j_up]+dr

其余道次的压下率保持不变,采用顺推的方法计算各道次的出口厚度,即根据入口厚度和压下率计算出口厚度(Fmax与Fmin之间的道次):

h[i+1,k+1]=h[i+1,k]*(1-r[i+1,k+1])

上式中k为Fmax与Fmin之间的道次,然后根据厚度,重新计算道次压下率;从而计算相关工艺参数,反复迭代。

1.1.2功率超限调整策略

开卷机、卷取机功率超限调整策略:

根据开卷机、卷取机额定功率反算合适的轧制速度,作为轧制模型计算的初值。

主电机功率超限时的调整策略:

根据额定功率反算合适的轧制速度。

1.2算法收敛条件

如果某次迭代的最大轧制力与最小轧制力相对误差率在允许的范围内,则说明轧制力平衡条件满足,再检查是否超过了允许的最大迭代次数,如果小于最大迭代次数,采用数学模型计算力矩、主电机功率,判断计算的主电机功率是否超限,如果不超限,则表示算法收敛,将压下分配保存到初始压下分配表中;否则,用主电机额定功率的反算合适的轧制速度,继续迭代计算。

如果迭代次数超过了允许的最大迭代次数,说明算法不收敛,输出报警提示信息,将上一次计算的厚度分配输出,说明道次数或者初始厚度分配或者输入、选择的张力不合理,再次调整原始输入数据,继续计算,直到满足收敛条件,将计算得到的压下分配保存到初始压下分配表中,为设定模型做好数据准备。

轧制力平衡判断条件:

Fma-Fmin

Fm

<ε

ε可取0.05或0.1等,根据实际情况确定,Fm:平均轧制力。

2模型实现

本实例是某单机架六辊可逆冷轧机过程控制系统中,压下分配模型的具体实现方法。

本实例轧制的是高牌号硅钢,机型为UCM轧机。

2.1计算条件

(1)带钢原始数据

钢种HNGO(高牌号无取向硅钢):

来料厚度h0=2.3mm,

成品厚度hn=0.5,

宽度b=1270mm;

轧制道次数:5。

(2)设备参数

工作辊泊松系数=0.3,

工作辊杨氏弹性模量=20600kg/mm2。

(3)设备能力参数

轧机最大轧制力:Fmax=18000kN;

主电机额定功率:Nmax=5500kW;

开卷机额定功率:Nuncoilermax=650kW;

卷取机额定功率:Ncoilermax=2640kW;

工作辊直径:wr_diam=340mm;

轧机最大出口速度vmax=900m/min;

开卷机最大速度vmaxuncoiler=500m/min;

卷取机最大速度vmaxcoiler=950m/min;

轧制力平衡负荷分配比例系数=1:1:1:1:1。

(4)带钢单位张力

2.2计算结果

本实例的计算结果如表1所示:

表1实例计算结果

3结束语

本方法原理简单、计算可靠、操作方便、实现容易,实现了单机架可逆冷轧机的压下分配计算,是设定计算模型的基础,对设定模型的精确计算具有重要意义,本模型及其实现方法以及成功应用于“工作辊可水平移动的六辊冷轧机研发”项目中。

同时,它还具有推广应用价值,可应用于单机架两辊、四辊可逆冷轧和多机架冷连轧机的压下分配和过程控制系统中。

参考文献

[1]王军生,白金兰,刘相华.带钢冷连轧机原理与过程控制[M].北京:科学出版社,2009

[收稿日期:2012.9.12

]

33。