浇注系统设计

9.1浇注系统设计原则 9.1.1浇注系统的组成

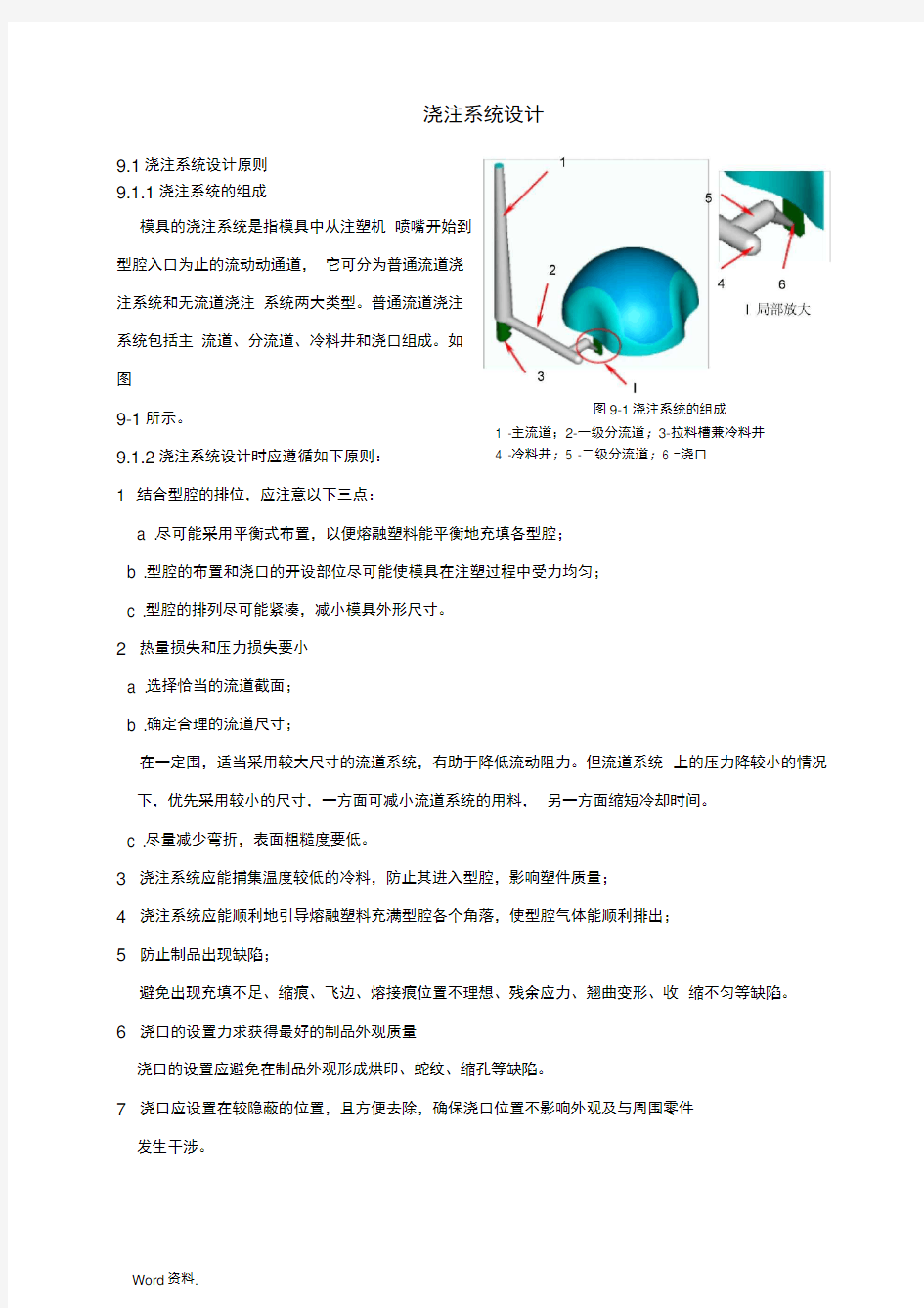

模具的浇注系统是指模具中从注塑机 喷嘴开始到型腔入口为止的流动动通道, 它可分为普通流道浇注系统和无流道浇注 系统两大类型。普通流道浇注系统包括主 流道、分流道、冷料井和浇口组成。如图

9-1所示。

9.1.2浇注系统设计时应遵循如下原则: 1 .结合型腔的排位,应注意以下三点:

a .尽可能采用平衡式布置,以便熔融塑料能平衡地充填各型腔;

b .型腔的布置和浇口的开设部位尽可能使模具在注塑过程中受力均匀;

c .型腔的排列尽可能紧凑,减小模具外形尺寸。 2 .热量损失和压力损失要小 a .选择恰当的流道截面; b .确定合理的流道尺寸;

在一定围,适当采用较大尺寸的流道系统,有助于降低流动阻力。但流道系统 上的压力降较小的情况下,优先采用较小的尺寸,一方面可减小流道系统的用料, 另一方面缩短冷却时间。

c .尽量减少弯折,表面粗糙度要低。

3 .浇注系统应能捕集温度较低的冷料,防止其进入型腔,影响塑件质量;

4 .浇注系统应能顺利地引导熔融塑料充满型腔各个角落,使型腔气体能顺利排出;

5 .防止制品出现缺陷;

避免出现充填不足、缩痕、飞边、熔接痕位置不理想、残余应力、翘曲变形、收 缩不匀等缺陷。

6 .浇口的设置力求获得最好的制品外观质量

浇口的设置应避免在制品外观形成烘印、蛇纹、缩孔等缺陷。

7 .浇口应设置在较隐蔽的位置,且方便去除,确保浇口位置不影响外观及与周围零件

发生干涉。

图9-1浇注系统的组成

1 -主流道;2-一级分流道;3-拉料槽兼冷料井 4 -冷料井;5 -二级分流道;6 -浇口

2) Word资料.H

8 .考虑在注塑时是否能自动操作

9 .考虑制品的后续工序,如在加工、装配及管理上的需求,须将多个制品通过流道连

成一体。

9.2流道设计

921主流道的设计

(1) 定义:

主流道是指紧接注塑机喷嘴到分流道为止的那一段流道,熔融塑料进入模具时首先经过它。一般地,要求主流道进口处的位置应尽量与模具中心重合。

⑵设计原则:

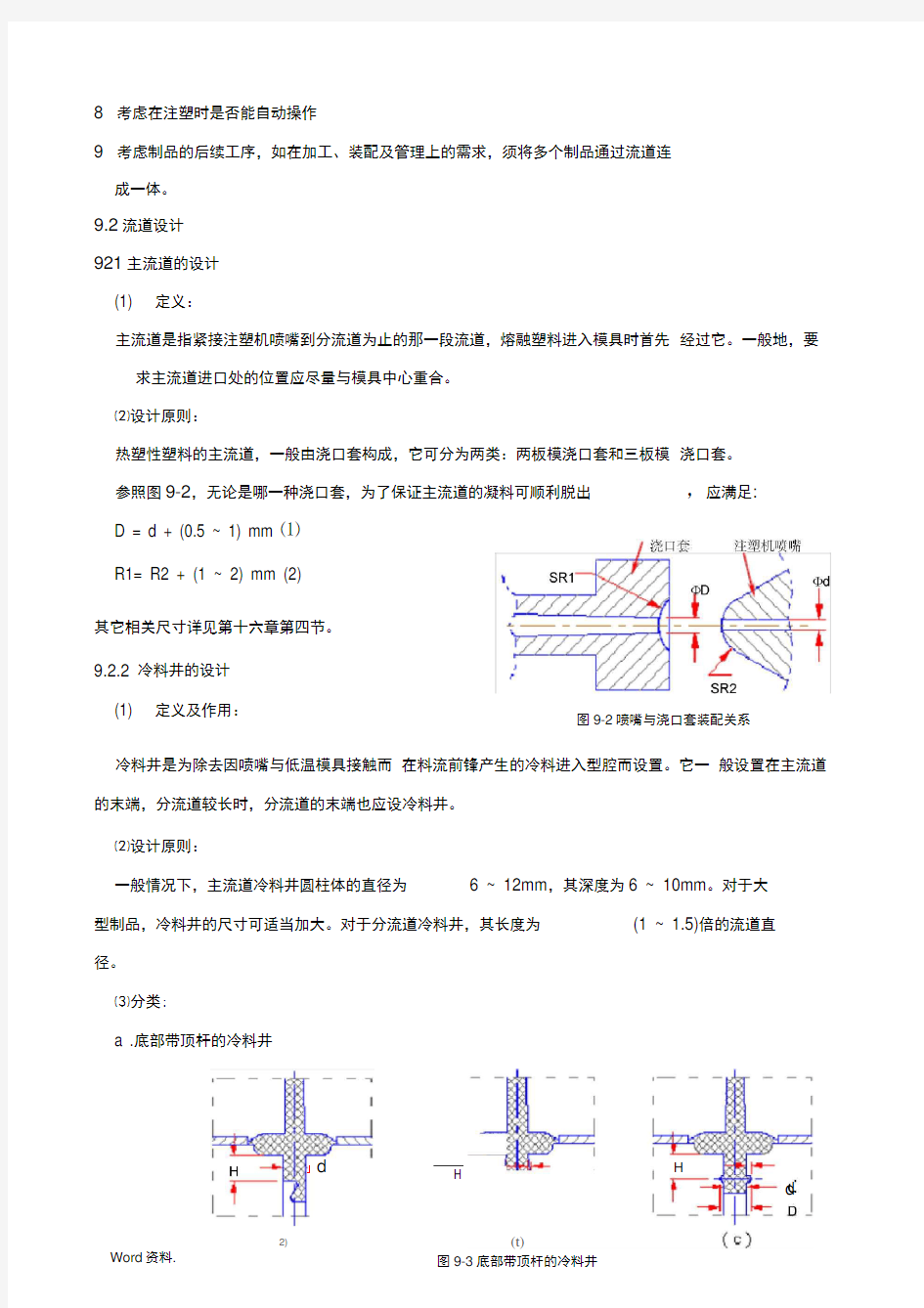

热塑性塑料的主流道,一般由浇口套构成,它可分为两类:两板模浇口套和三板模浇口套。

参照图9-2,无论是哪一种浇口套,为了保证主流道的凝料可顺利脱出,应满足:

D = d + (0.5 ~ 1) mm ⑴

R1= R2 + (1 ~ 2) mm (2)

其它相关尺寸详见第十六章第四节。

9.2.2 冷料井的设计

(1) 定义及作用:

冷料井是为除去因喷嘴与低温模具接触而在料流前锋产生的冷料进入型腔而设置。它一般设置在主流道的末端,分流道较长时,分流道的末端也应设冷料井。

⑵设计原则:

一般情况下,主流道冷料井圆柱体的直径为 6 ~ 12mm,其深度为6 ~ 10mm。对于大

型制品,冷料井的尺寸可适当加大。对于分流道冷料井,其长度为(1 ~ 1.5)倍的流道直

径。

⑶分类:

a .底部带顶杆的冷料井

图9-2喷嘴与浇口套装配关系

」d H

d

(t)

图9-3底部带顶杆的冷料井

由于第一种加工方便,故常采用。Z 形拉料杆不宜多个同时使用,否则不易从拉料杆 上脱落浇注系统。如需使用多个 Z 形拉料杆,应确保缺口的朝向一致。但对于在脱模时 无法作横向移动的制品,应采用第二种和第三种拉料杆。根据塑料不同的延伸率选用不 同深度的倒扣。若满足:

(D-d )/D 1,

则表示冷料井可强行脱出。其中

1是塑料的延伸率

表9-1树脂的延伸率

(%)

树脂

PS AS ABS PC PA

POM LDPE HDP E

RPVC SPVC PP

1

0.5

1

1.5

1 2 2

5 3

1 10 2

推板推出的冷料井

这种拉料杆专用于胶件以推板或顶块脱模的模具中。拉料杆的倒扣量可参照表

9-1

锥形头拉料杆(图9-4 c 所示)靠塑料的包紧力将主流道拉住,不如球形头拉料杆和 菌形拉料杆(图

9-4 b 、c 所示)可靠。为增加锥面的摩擦力,可采用小锥度,或增加锥面

粗糙度,或用复式拉料杆(图9-4d 所示)來替代。后两种由于尖锥的分流作用较好,常用 于单腔成型带中心孔的胶件上,比如齿轮模具

图9-4用于推板模的拉料杆

1-前模;2 -推板:3 -拉料杆:4

-型芯固定板:

C .无拉料杆的冷料井

对于具有垂直分型面的的注射模,冷料井置于左右两半模 的中心线上,当开模时分型面左右分开,制品于前锋冷料一起 拔出,冷料井不必设置拉料杆。见图 9-5。

①D ①D

(b)

5 -后模:

6 -顶块

d.分流道冷料井

一般采用图9-6中所示的两种形式:图a 所示的将冷料井做 在后模的深度方向;图b 所示的将分流道在分型面上延伸成为冷 料井。有关尺寸可参考图9-6 。

9.2.3分流道的设计

熔融塑料沿分流道流动时,要求它尽快的充满型腔,流动中温度降尽可能小,流动 阻力尽可能低。同时,应能将塑料熔体均衡地分配到各个型腔。所以,在流道设计时, 应考虑:

(1)流道截面形状的选用

较大的截面面积,有利于减少流道的流动阻力;较小的截面周长,有利于减少熔 融塑料的热量散失。我们称周长与截面面积的比值为比表面积(即流道表面积与其体积的 比值),用它来衡量流道的流动效率。即比表面积越小,流动效率越高。

图9-6分流道冷料井

1-主流道

2-分流道冷料井

①D2

①D3 =

① D2 (0.5~1. 0)

R 2

时 的P 值

h b/6

0.155D

使截面面积 2

S = n R 时应取的尺 寸 D = 2 R b =1.1 D d =0.912 D b =0.886 D d =0.879 D d =1.414 D h

b/2

1.253D b/4 1.772D b/6

2.171 D

热量损失

最小

小

较小

较大

大

更大

最大

从表9-2中,我们可以看出相同截面面积流道的流动效率和热量损失的排列顺序 .圆

形截面的优点是:比表面积最小,热量不容易散失,阻力也小。缺点是:需同时开设在 前、后模上,而且要互相吻合,故制造较困难。

U 形截面的流动效率低于圆形与正六边

形截面,但加工容易,又比圆形和形截面流道容易脱模,所以,

U 形截面分流道具有优

良的综合性能。以上两种截面形状的流道应优先采用,其次,采用梯形截面。 U 形截面

和梯形截面两腰的斜度一般为 5~10 °。

(2) 分流道的截面尺寸

分流道的截面尺寸应根据胶件的大小、壁厚、形状与所用塑料的工艺性能、注射 速率及分流道的长度等因素来确定。对于我们现在常见

(2.0~3.0)mm 壁厚,采用的圆形分

流道的直径一般在3.5~7.0mm 之间变动,对于流动性能好的塑料,比如:

PE 、PA 、PP

等,当分流道很短时,可小到①2.5mm 。对于流动性能差的塑料,比如:HPVC 、PC 、 PMMA 等,分流道较长时,直径可①10~①13mm 。实验证明,对于多数塑料,分流道直 径在5~6mm 以下时,对流动影响最大。但在①8.0mm 以上时,再增大其直径,对改善 流动的影响已经很小了。

般说来,为了减少流道的阻力以及实现正常的保压,要求:

a.在流道不分支时,截面面积不应有很大的突变; 黄断面面积大于浇口处的最小截面面积

b.

H

R1

R

1 R3

①D3

R2 ①d1 (a)

图9-7三板模流道结构及尺寸

在图9-7的a图中,H D1 D2 D3; di大于浇口最小截面,一般取(1.5~2.0)mm

,h = di,锥度及一般取2 ~3 ° 应尽可能大。为了减少拉料杆对流道的阻力,应将流道在拉料位置扩大,如图9-7c所示;或将拉料位置做在流道推板上,如图9-7d所。

在图9-7的b图中,H D1,锥度及一般取2 ~3。,锥形流道的交接处尺寸相差0.5~1.0mm,对拉料位置的要求与图9-7a相同。

9.3浇口设计

浇口是浇注系统的关键部分,浇口的位置、类型及尺寸对胶件质量影响很大。在

多数情况下,浇口是整个浇注系统中断面尺寸最小的部分(除主流道型的直接浇口外)对于圆形流通截面,圆管两端的压力降为P,有以下关系式:

8 a LQ

P=——4—式(9-1)

R

式中 a ------为熔融塑料的表观粘度

L ----圆形通道的长度

3

Q ----熔融塑料单位时间的流量(cm /sec)

R ----圆管半径

对于模具中常见的窄缝形流动通道,经推导有

W ----窄缝通道的宽度

H ----窄缝通道的深度

8 a LQ

P = 一—式(9-2)

WH

从式(9-1)和(9-2)可知,当充模速率恒定时,流动中的模具入口处的压力降P与

下列因素有关:

(1) 通道长度越长,即流道和型腔长度越长,压力损失越大;

(2) 压力降和流道及型腔断面尺寸有关。流道断面尺寸越小,压力损失越大。矩形

流道深度对压力降的影响比宽度影响大得多。

一般浇口的断面面积与分流道的断面面积之比约为0.03~0.09,浇口台阶长1.0

~1.5mm左右。断面形状常见为矩形、圆形或半圆形。

9.3.1浇口的类型

1?直接式浇口

优点:(1)压力损失小;

(2)制作简单。

缺点:(1)浇口附近应力较大;

(2) 需人工剪除浇口(流道); (3) 表面会留下明显浇口疤痕。

应用:(1)可用于大而深的桶形胶件,对于浅平的胶件,由于收缩及应力的原因,容易 产生翘曲变形。

⑵对于外观不允许浇口痕迹的胶件,可将浇口设于胶件表面,如图

9-8c 所

示。这种设计方式,开模后胶件留于前模,利用二次顶出机构 (图中未示出) 将胶件顶出。

2侧浇口

优点:1.)形状简单,加工方便,

2. )去处浇口较容易。

缺点:1.)胶件与浇口不能自行分离,

2. )胶件易留下浇口痕迹。

参数:1.)浇口宽度 W 为(1.5~5.0)mm ,

透明胶件可酌情加大;

2. )深度H 为(0.5~1.5)mm 。具体来说,对于常见的 ABS

;对于POM 、PA 来说,这些材料流道性能好,但凝固

速率也很快,收缩率较大,为了保证胶件获得充分的保压,防止出现缩痕、

皱纹等缺陷,建议浇口深度 H=(0.6~0.8);对于PE 、PP 等材料来说,且小浇 口有利于熔体剪切变稀而降低粘度,浇口深度

H=(0.4~ 0.5)。

应用:1.)适用于各种形状的胶件,但对于细而长的桶形胶件不以采用。

3. 搭接式浇口

优点:1.)它是侧浇口的演变形式,具有侧浇口的各种优点;

2. )是典型的冲击型浇口,可有效的防止塑料熔体的 喷射流动。

缺点:1.)不能实现浇口和胶件的自行分离;

2. )容易留下明显的浇口疤痕。

HIPS ,常取 H=(0.4~0.6)

,其中 为胶件基本壁厚;对于流动性能较差的

PC 、

PMMA ,取 H=(0.6~0.8) 般取W=2H 。大胶件、