萨福铝焊机说明书

- 格式:pdf

- 大小:11.06 MB

- 文档页数:31

铝焊机的使用方法

铝焊机是一种专门用于焊接铝材的设备,使用方法如下:

1. 准备工作:将铝焊机放置在稳定的工作台上,并将电源线插入电源插座。

同时,确保焊接区域干净无尘,以免影响焊接质量。

2. 调整焊接参数:根据焊接材料的厚度和焊接要求,调整焊接机上的焊接参数,如焊接电流、焊接电压、焊接速度等。

3. 准备焊接材料:将需要焊接的铝材切割成所需的尺寸,并清理焊接区域,去除氧化层。

4. 连接电源:将焊接电源线连接到铝焊机的电源接口。

确保连接牢固,以免出现电流不稳定或漏电的情况。

5. 开始焊接:在铝材的焊接区域涂抹一层焊接剂,以提高焊接质量。

然后,将焊枪对准焊接位置,用适当的焊接速度将焊丝引入焊缝中。

同时,保持稳定的焊接速度和焊接压力,以保证焊接效果。

6. 完成焊接:焊接完成后,及时关闭铝焊机,拔掉电源插头,并将焊接设备归位。

同时,检查焊接质量,确保焊接无缺陷。

需要注意的是,焊接铝材时需要注意保持焊接区域的干燥和清洁,适当调节焊接参数,选择合适的焊丝和焊剂,以获得高质量的焊接效果。

同时,操作时应注意安全,避免触碰热焊接部分,戴好防护眼镜和手套等个人防护装备。

铝合金专用焊机操作规程铝合金专用焊机操作规程铝合金焊接是一种常见的金属焊接方法,焊接操作过程需要严格遵守操作规程,以确保焊接质量和工作安全。

一、一般要求1. 操作人员必须接受相关的培训和考核后,才能进行焊接操作。

2. 在使用焊机前,必须检查焊机的工作状态是否良好,确保各项安全装置正常。

3. 在操作过程中,应穿戴好防护设备,包括焊接面罩、手套、焊接服等。

4. 在进行任何操作前,必须确保周围环境干燥、清洁,并远离易燃物。

5. 在焊接过程中,应保持操作区域的整洁,防止绊倒或造成其他事故。

二、焊接准备1. 在焊前,必须对要焊接的工件进行清洁和预处理,去除表面的油污、氧化物等。

2. 根据焊接工艺要求,选择合适的焊接材料和焊丝。

3. 检查焊机的电源和地线是否连接良好。

4. 调整焊机的电流参数和焊接时间,确保焊接效果和焊接速度。

5. 根据工件的大小和形状,选择合适的焊接工艺,包括手工焊、自动焊等。

三、焊接操作1. 在进行焊接时,必须将焊机放置在平稳的工作台上,并固定焊机,确保焊接过程的稳定性。

2. 选择合适的焊接方式,将工件与焊丝接触,并保持适当的接触力。

3. 启动焊机,根据工艺要求选择适当的焊接参数,包括电流、保护气体流量等。

4. 焊接过程中,应保持焊枪与工件垂直,并保持一定的焊接速度,以避免过多的热输入。

5. 在焊接过程中,应密切注意焊接参数的变化,如电流、电压等,并及时调整焊机的参数,以确保焊接质量。

6. 当焊接结束后,应关闭焊机的电源,并等待焊机冷却后才能进行下一步操作。

四、焊后处理1. 焊接结束后,应对焊缝进行清理和整形,去除焊接过程中产生的焊渣、氧化物等。

2. 根据焊接工艺要求,对焊接缺陷进行修复和处理。

3. 对焊接后的工件进行检测,确保焊接质量和工件的使用性能。

4. 在焊接完毕后,将焊机和工作区域进行清理,收拾好工作台和工具。

5. 定期对焊机进行维护保养,包括清洁、润滑等工作,确保其正常运行。

以上是一个1200字的铝合金专用焊机操作规程,希望对你有帮助。

法国沙福焊机420说明书Digipuls l 420焊机特点简介:1.全数字化控制逆变脉冲MIG/MAG焊机,控制精确,欧洲新科技2.人性化设计,符合人体工程学,并荣获法国JANUS工业设计大奖3.GENIUS专家系统,旋钮选择,操作简单;数字显示4.多项专利技术,保证优良焊接质量:冷双脉冲CDP:自动将两个焊接程序排序,从而限定热输入量,并且可获得与TlIG 焊相媲美的焊缝外观;适合薄板焊接;防止变形;快速短弧:在颡粒过渡电流区间实现短路过渡,增加了短路过渡的电流区间,提高焊接速度,减少变形和飞溅,降低烟尘散发4阶模式:可按动焊枪开关调节焊接电流,可调用最多4个设定好的焊接电流5.MIG钎焊:适合电镀金厘薄板焊接,焊缝允许公差很大,减少变形6.提高逆变频率到200K赫兹,加快焊机反映速度;减少实际输出误差;7.可配数字显示焊枪:焊接过程中可调节电流大小,并可调用焊接程序8.设备本身带有超过150条的焊接专家程序。

焊机可存储100条焊接程序9.可用于手工焊。

自动焊,适合焊接所有金厘;10.2T,4T,点焊,4阶模式,双脉冲等多种焊接循环11.可配推拉丝焊枪和内置遥控器的液晶数显焊枪12.送丝机:全封闭式四轮驱动,送丝稳定、精确;全部为金厘结构,安全可靠,结实耐用;双送丝轮槽1.0/1.2并可调节送丝速度,电弧长度或者电弧电压;选择专家程序;—体化设计、体积小、重量轻具有快送丝功能;标准欧式焊枪接口13.标准配置10米中间导线,其他2到25米的中间导线可选,专门配置特制织物加强型橡胶护套,可吸收气管上的潮气;中间导线两端分别有快速接头;选配20米线的遥控器,进行远程控制调节;14.焊前检气功能;开机自动检测;数字显示焊接参数;错误信息提示;锁定焊接参数(防止改动);15.可远程下载专家程序,随时更新焊接软件。

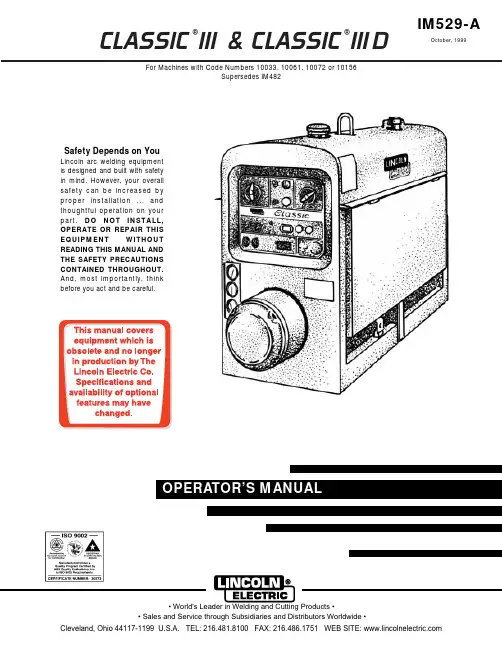

CLASSIC ®III & CLASSIC ®III DFor Machines with Code Numbers 10033, 10061, 10072 or 10156Supersedes IM482IM529-AOctober, 1999Safety Depends on YouLincoln arc welding equipment is designed and built with safety in mind. However, your overall safety can be increased by proper installation ... and thoughtful operation on your part.DO NOT INSTALL,OPERATE OR REPAIR THIS EQUIPMENT WITHOUT READING THIS MANUAL AND THE SAFETY PRECAUTIONS CONTAINED THROUGHOUT.And, most importantly, thinkbefore you act and be careful.Mar ‘95Mar. ‘93for selecting a QUALITY product by Lincoln Electric. We want you to take pride in operating this Lincoln Electric C ompany product ••• as much pride as we have in bringing this product to you!Read this Operators Manual completely before attempting to use this equipment. Save this manual and keep it handy for quick reference. Pay particular attention to the safety instructions we have provided for your protection.The level of seriousness to be applied to each is explained below:vvviTECHNICAL SPECIFICATIONS – CLASSIC III AND IIID Machine*Based on a 10 min. period.@Meets Canadian StandardsProduct Name Description Horsepower OperatingSpeedsDisplacement Ignition CapacitiesClassic III Classic III D4 Cylinder4 CycleWater-CooledGasoline EngineCast Iron Cylinder,Block/Crankcase4 Cylinder4 CycleWater-CooledDiesel EngineCast Iron Cylinder,Block/Crankcase45 HP@ 1700 RPM38.9 HP@ 1700 RPMFull Load:1725 RPMHigh Idle:1800 RPMLow Idle:1350 RPM164.7 Cu In(2.7 ltrs)Distributor TypeElectronicDieselFuel:15 Gals (57 Ltrs)Lubricating Oil:7.0 Qts (6.7 Ltrs)Coolant:9.3 Qts (8.8 Ltrs)EngineB AWire Feed Module (K623-1) - Provides constant voltage (C V) output with improved arc stability for Innershield welding. Excellent for MIG welding. Recommended wire feeders are the LN-7, LN-23P and LN-25. (Factory installed on the K1428-3 and K1433-2).NameplatesWhenever routine maintenance is performed on this machine - or at least yearly - inspect all nameplates and labels for legibility. Replace those which are no longer clear. Refer to the parts list for the replace-ment item number.I = Inspect C = Clean R = Replace NOTES:(1)Consult Engine Operators Manual for oil recommendations.(2)Or equivalent.(3)First inspection after 50 hours; every 500 thereafter.(4)Gasoline engine only.(5)Diesel engine only. (Welder Code Numbers 10061 and below)(6)Diesel engine only. (Welder Code Numbers above 10061)(7)Consult Engine Operators Manual for additional maintenance schedule information.5-6-94C S20919-1TROUBLESHOOTINGHave qualified personnel do the troubleshooting work. Turn the engine off before working inside the machine. In some cases, it may be neces-sary to remove safety guards to perform required maintenance. Remove guards only when necessary and replace them when the maintenance requiring their removal is com-plete. Always use the greatest care when work-ing near moving parts.Do not put your hands near the engine cooling blower fan. If a problem cannot be corrected by following the instructions, take the machine to the nearest Lincoln Field Service Shop.------------------------------------------------------------ELECTRIC SHOCK can kill.•Do not touch electrically live parts or electrode with skin or wet clothing.•Insulate yourself from work and ground• Always wear dry insulating gloves.EXHAUST can kill.Use in open, well ventilated areas or vent exhaust outside.------------------------------------------------------------------------MOVING PARTS can injure.•Do not operate with doors open or guards off.• Stop engine before servicing.• Keep away from moving parts.------------------------------------------------------------------------See additional warning information at the front of this operator’s manual------------------------------------------------------------(1)FLASHING THE FIELDS:1.Stop the engine welder and remove the cover from the exciter.2.Turn the “Fine Adjustment Control” (rheostat) to “100” on the dial.ing a 12 volt automotive battery, connect it’s negative terminal to the negative brushholder. Thenegative brushholder is the one nearest to the rotor lamination. See the wiring diagram. With theengine NOT running, touch the positive battery terminal to the positive brushholder. Remove thebattery from the circuit.4.Replace the exciter cover. Start the welder and the generator voltage should build up.ENGINE TROUBLESHOOTING - (TM27 Gasoline Engine Only)**See engine manual.L 9260C L A S S I C I I ID W I R I N G D I A G R A ME : T h i s d i a g r a m i s f o r r e f e r e n c e o n l y . I t m a y n o t b e a c c u r a t e f o r a l l m a c h i n e s c o v e r e d b y t h i s m a n u a l . T h e s p e c i f i c d i a g r a m f o r a p a r t i c u l a r c o d e i s p a s t e d i n s i d e a c h i n e o n o n e o f t h e e n c l o s u r e p a n e l s . I f t h e d i a g r a m i s i l l e g i b l e , w r i t e t o t h e S e r v i c e D e p a r t m e n t f o r a r e p l a c e m e n t . G i v e t h e e q u i p m e n t c o d e n u m b e r ..Now Available...12th EditionThe Procedure Handbook of Arc WeldingWith over 500,000 copies of previous editions published since 1933, the Procedure Handbook is considered by many to be the “Bible” of the arc welding industry.This printing will go fast so don’t delay. Place your order now using the coupon below.The hardbound book contains over 750 pages of welding information, techniques and procedures. Much of this material has never been included in any other book.A must for all welders, supervisors, engineers and designers. Many welding instructors will want to use the book as a reference for all students by taking advantage of the low quantity discount prices which include shipping by 4th class parcel post.$15.00postage paid U.S.A. MainlandHow To Read Shop DrawingsThe book contains the latest information and application data on the American Welding Society Standard Welding Symbols. Detailed discussion tells how engineers and draftsmen use the “short-cut” language of symbols to pass on assembly and welding information to shop personnel.Practical exercises and examples develop the reader’s ability to visualize mechanically drawn objects as they will appear in their assembled form.187 pages with more than 100 illustrations. Size 8-1/2” x 11”Durable, cloth-covered board binding.$4.50postage paid U.S.A. MainlandNew Lessons in Arc WeldingLessons, simply written, cover manipulatory techniques;machine and electrode characteristics; related subjects,such as distortion; and supplemental information on arc welding applications, speeds and costs. Practice materials,exercises, questions and answers are suggested for each lesson.528 pages, well illustrated, 6” x 9” size, bound in simulated,gold embossed leather.$5.00postage paid U.S.A. MainlandNeed Welding Training?The Lincoln Electric C ompany operates the oldest and most respected Arc Welding School in the United States at its corporate headquarters in C leveland, Ohio. Over 100,000stu-dents have graduated. Tuition is low and the training is “hands on”For details write:Lincoln Welding School 22801 St. Clair Ave.Cleveland, Ohio 44117-1199.and ask for bulletin ED-80 or call 216-383-2259 and ask for the Welding School Registrar.Lincoln Welding SchoolBASIC COURSE $700.005 weeks of fundamentalsThere is a 10%discount on all orders of $50.00 or more for shipment at one time to one location.Orders of $50 or less before discount or orders outside of North America must be prepaid with charge, check or money order in U.S. Funds Only.Prices include shipment by 4th Class Book Rate for U.S.A. Mainland Only.Please allow up to 4 weeks for delivery.UPS Shipping for North America Only.All prepaid orders that request UPS shipment please add:$5.00For order value up to $49.99$10.00For order value between $50.00 & $99.99$15.00For order value between $100.00 & $149.00For North America invoiced orders over $50.00 & credit card orders, if UPS is requested, it will be invoiced or charged to you at cost.Outside U.S.A. Mainland order must be prepaid in U.S. Funds. Please add $2.00 per book for surface mail or $15.00 per book for air parcel post shipment.METHOD OF PAYMENT:(Sorry, No C.O.D. Orders)CHECK ONE:Name:_______________________________________________Please Invoice (only if order is over $50.00)Address:_______________________________________________Check or Money Order Enclosed, U.S. Funds only _______________________________________________Credit Card - Telephone:_______________________________________________Signature as it appears on Charge Card:Account No.Exp Date|_|_||_|_|______________________Month YearUSE THIS FORM TO ORDER:Order from:BOOK DIVISION, The Lincoln Electric Company, 22801 St. Clair Avenue, Cleveland, Ohio 44117-1199BOOKS OR FREE INFORMATIVE CATALOGS Telephone: 216-383-2211 or, for fastest service, FAX this completed form to: 216-361-5901.Lincoln Welding School Titles:Price Code QuantityCost(ED-80)New Lessons in Arc Welding $5.00L Seminar Information Procedure Handbook “Twelfth Edition”$15.00PH (ED-45)How to Read Shop Drawings $4.50H Educational Video Information Incentive Management $5.00IM (ED-93) A New Approach to Industrial Economics $5.00NA James F. Lincoln Arc Welding The American Century of John C. Lincoln $5.00AC Foundation Book Information Welding Preheat Calculator $3.00WC-8(JFLF-515)Pipe Welding Charts $4.50ED-89SUB TOTALAdditional Shipping Costs if anyTOTAL COSTJapaneseChineseKoreanArabicREAD AND UNDERSTAND THE MANUFACTURER’S INSTRUCTION FOR THIS EQUIPMENT AND THE CONSUMABLES TO BE USED AND FOLLOW YOUR EMPLOYER’S SAFETY PRACTICES.SE RECOMIENDA LEER Y ENTENDER LAS INSTRUCCIONES DEL FABRICANTE PARA EL USO DE ESTE EQUIPO Y LOS CONSUMIBLES QUE VA A UTILIZAR, SIGA LAS MEDIDAS DE SEGURIDAD DE SU SUPERVISOR.LISEZ ET COMPRENEZ LES INSTRUCTIONS DU FABRICANT EN CE QUI REGARDE CET EQUIPMENT ET LES PRODUITS A ETRE EMPLOYES ET SUIVEZ LES PROCEDURES DE SECURITE DE VOTRE EMPLOYEUR.LESEN SIE UND BEFOLGEN SIE DIE BETRIEBSANLEITUNG DER ANLAGE UND DEN ELEKTRODENEINSATZ DES HER-STELLERS. DIE UNFALLVERHÜTUNGSVORSCHRIFTEN DES ARBEITGEBERS SIND EBENFALLS ZU BEACHTEN.JapaneseChineseKoreanArabicLEIA E COMPREENDA AS INSTRUÇÕES DO FABRICANTE PARA ESTE EQUIPAMENTO E AS PARTES DE USO, E SIGA AS PRÁTICAS DE SEGURANÇA DO EMPREGADOR.• Sales and Service through Subsidiaries and Distributors Worldwide •Cleveland, Ohio 44117-1199 U.S.A. TEL: 216.481.8100 FAX: 216.486.1751 WEB SITE: 。

焊接机操作说明一、概述焊接机是一种用于将金属材料连接在一起的设备。

本操作说明旨在指导用户正确操作焊接机,以确保安全和高效的焊接操作。

二、安全注意事项在操作焊接机之前,请务必遵守以下安全注意事项:1. 确保操作环境通风良好,避免产生有害气体。

2. 戴上适当的防护设备,如焊接面罩、防火服、耐热手套等。

3. 如果使用电焊机,请确保电源线和接地线连接正常。

4. 不要在有易燃或易爆物体附近进行焊接操作。

5. 在操作期间,确保周围没有杂物或易燃物。

三、操作步骤以下是使用焊接机的基本操作步骤:1. 准备工作:a. 检查焊接机的电源线和接地线是否正常连接。

b. 选择适当的焊接电流和电压,根据焊接材料和厚度进行调整。

c. 检查焊接机的电极是否磨损或腐蚀,如有需要及时更换。

2. 开启焊接机:a. 打开焊接机的主电源开关。

b. 检查焊接枪是否正常连接到焊接机。

3. 调整焊接参数:a. 根据需要调整焊接机的工作模式和参数,如焊接电流、电压和极性等。

b. 根据焊接材料和工艺要求,选择适当的焊接材料和焊丝。

4. 进行焊接操作:a. 将焊接枪对准待焊接的材料,并保持合适的角度和距离。

b. 按下焊接枪的启动按钮,开始进行焊接操作。

c. 确保焊接过程中焊丝和工件的接触良好,保持焊接速度均匀稳定。

d. 焊接完成后,松开焊接枪的启动按钮,停止焊接操作。

5. 关闭焊接机:a. 关闭焊接机的主电源开关。

b. 等待焊接机冷却后,进行必要的清洁和维护工作。

四、维护保养为了确保焊接机长期稳定运行和延长使用寿命,应进行定期的维护保养工作:1. 清洁工作:a. 关闭焊接机并断开电源,等待其冷却后进行清洁工作。

b. 使用干净的布清洁焊接机表面和焊接枪,确保无灰尘或杂物积聚。

2. 检查电极:a. 检查焊接机的电极是否磨损或腐蚀,如有需要及时更换。

b. 检查电极的紧固情况,确保电极安装牢固可靠。

3. 定期检查:定期检查焊接机的各个部件和连接线路,确保无松动或损坏的情况。

半自动单点电池点焊机操作说明书(电气)OPERATION INSTRUCTIONS!使用前先详细阅读操作说明书或者在有专业技术人员指导下进行操作。

目录一安全防范1.1 安装安装点附近不要堆放易燃品。

否则,可能引起火灾。

搬运时一定要抓紧支撑部分。

否则,可能有跌倒损坏危险。

请防止外部异物进入到设备内部。

否则,可能引起短路。

请确保接地良好。

否则,可能引起电击或火灾。

布线必须由合格的电气专业人员作业。

否则,可能引起电击或火灾。

请确保安装空间有良好的通风条件,避免运行环境中有灰尘、腐蚀气体、易燃气体等。

避免安装空间有震动,不牢固。

否则,可能引起短路或损坏。

请确保电压、气源满足以下条件:电源1Φ+N AC220V,50/60Hz,3kW气源0.15~0.2Mpa1.2 操作断开输入电源超过10 分钟后,再进行维护和检查。

否则,有电击危险。

请确保由合格电气操作人员在经授权后进行维护、检查和更换零件。

否则有电击危险。

不要用湿手操作。

否则,有电击危险。

请确保接地良好。

否则,可能引起电击或火灾。

通电状态下不能接触设备内部配件。

否则,可能引起电击。

发热组件温度非常高,请不要触及。

否则,有烧伤的危险。

二安装使用条件2.1 安装条件2.2 使用环境三操作说明3.1 系统上电1)确认机台电源线、气源(空压机)电源线及米亚基焊接主机电源线已正确连接;2)确认机台断路器处于接通状态,且气源开关和米亚基焊接主机的电源开关处于ON状态;3)按下操作面板箱上的电源开关,并确认红色电源指示灯点亮;4)待操作面板箱上的触摸屏显示如图3.1所示的开机画面时,表示系统已上电完成。

3.2 系统初始化系统上电完成后,触摸屏会显示如图3.1所示的开机画面。

此时会显示机台当前状态为“等待初始化”状态,长按屏幕左下方的“一键复位”按钮1秒,待“一键复位”按钮显示为绿色黄色“复位中”时,机台开始初始化,即复位伺服电机位置及扫描焊接主机是否正常。

图3.1 系统开机画面系统初始化时,若没有接通焊接机电源,则会弹出如图3.2所示的米亚基初始化失败提示窗,如果是正常作业,则需要确认米亚基焊接主机是否已经正常供电;如果只是进行对位测试,则只需长按窗口右下方的“跳过自检”按钮直至窗口自动关闭为止即可。

0704/18G 138G 137G 136G 139AUTOMATIC PLASMA WELDING in the stainless steel boiler maker industryWHAT MUST BE ACHIEVED ?SAVINGS ? Rapidity of operation, low deformation to avoid or reduce the reconforming post operations, low reinforcement to reduce or suppress polishing operations, keep the original chemical analysis of the base material to garantee corrosion characteristics, good visual aspect of the welds since most of the welds are more and more visible. It is a quality criteria, repeatibility of the quality obtained.G 86In the constant search for optimal productivity, every industry must strive to reduce production time while maintaining extremely high quality. In the case of plasma welding, unlike the tricathode process, the multiplication of torches would have little effect on the performance levels.Nevertheless, a solution exists for increasing speeds by 30 to 50 % in comparison with a single torch : PLASMA + TIG process.Thanks to this technique, the PLASMA arc melts the joint throughout its thickness, while the TIG arc, equipped with a magnetic oscillation system and additional filler metal prepares the final appearance of the surface. This yields results that are perfectly suited to the specifications of speed and quality. SAF , an innovative specialist in TIG and PLASMA welding, naturally offers installations combining these techniques, which are particularly suitable for production of large stainless steel vessels. Nonetheless,certain strict criteria are required for ensuring the profitability and the technical feasibilityof these materials. These criteria may be summed up as follows : manufacture of stainless steel tanks from 3 to 8 mm thick, with a welding length of at least three meters, or parts with a diameter greater than 2200 mm.TOP QUALITY RESULTS AND INCREASED PRODUCTIVITY Initial plate preparation/fit-up greatly reduced by suppression of bevel up to 7 mm.Reduction of welding times compared to manual welding (up to 4 to 5 times).A garanted regular penetration thanks to the «key hole» technique on all but joints with TIG pre-tacking. A very high quality weld in regard to most stringent controls. It eliminates hazards of lack of penetration at the beginning of welds as well as the systematic delicate repairs after grinding of beginnings and ends of welds. A guaranted reproductibility,thanks to memorization *of complete welding parameters programs (simply defined by material,diameter and thickness).High quality finish on circular welds thanks to the automatic key hole closure system*.*PLASMA with microprocessor installation only.G 1370725/10G 2000725/08Welding current (100 %)30 - 350 A DC 100 % 3 - 300 A DC (±1 %)500 A DC 100 %Pulsed current frequency10 Hz max (option) 1 - 500 Hz 10 Hz max. Primary voltage (50 - 60 Hz)380/400/415 V 220/230/380/400/415/440/500 V 220/380/415 V or 380/440/500 V Supply current (380 V)39 A 17.6 A 36 A Plasma pilot arc12 A 1 - 25 A adjustable 15 A Gas circuitswith built-in gyrometers with built-in gyrometers gyrometers in the controls Welding current controloption yes Process controlyes option no Dust protection- 2 interchangeable filters -Dimensions (h x w x d)940 x 517 x 820 mm 1225 x 700 x 790 mm 1320 x 670 x 780 mm Weight175 kg 245 kg 450 kg Cat. NumberTIG :9121-1049/50/51 (1)9114-05569114-0532plasma :9121-1046/47/48 (1)9114-0533Insulationclass H class H class H ProtectionIP 23IP 23IP 23Torch cooling unit nooptional for TIG no Thanks to its characteristicsand its high degreeof automation whick makesit relatively easy to master,the PLASMA processis now commonly usedin the boiler making industry and SAF since 1965, has installed more than 800 installations throughout the world. SAF offers now a wide range of turn key welding installations,but it has to be choosen carefully according to the work to be done.It involves 3 levels of sub assemblies :•the PLASMA welding equipment,• the support structure of the PLASMA equipment,• the positionning equipment to rotate the rounded sheetsand/or the seamer bench.THE PLASMA WELDING INSTALLATION FOR THE BOILER MAKER INDUSTRY BUFFALO TIG or plasma installation.Programmation and adjustments by potentiometers.Direct current.350 Amps (100%).NERTAMATIC 300 TR This high-technology power source offers a totally regulated welding current facility at frequencies from 1 Hz to 500 Hz **.NERTINOX TH 500 Thyristor power source.Programmed and adjusted by potentiometers.500 A DC (100 %).**Pulsing the PLASMA arc currentat two levels (e.g. 100-200 A)produces a very high levelof confinement of the energyin the arc (the electromagnetic pinch effect combiningwith the pneumaticand mechanical confinementimparted by the nozzle).It offers great operator comfortcombined with better penetrationcontrol and appearance (back of weld).POWER SOURCES1202-501202-45Q -1311-05Do not operate the key-hole closure at the end of weld bead.(1)Harness length 10/17/22 m0704-15Q -1422-012264-102264-011202-473670-421202-49S A F r e s e r v e s i t s e l f t h e r i g h t t o e m b o d y m o d i f i c a t i o n s w i t h o u t p r i o r n o t i c e . T h e i l l u s t r a t i o n s , d e s c r i p t i o n s a n d c h a r a c t e r i s t i c s a r e g i v e n f o r i n f o r m a t i o n o n l y a n d d o n o t e n g a g e t h e r e s p o n s i b i l i t y o f t h e c o n s t r u c t o r .© S A F - 1515-47760006S 01 E d . 4Q B: 1590P hotosS A F : R o c s k a y - F r a n ço i s SAF - 13-17, RUE D’EPLUCHES 95310 SAINT-OUEN L’AUMÔNE - FRANCE TEL. : + 33 1 34 21 33 33 - FAX : + 33 1 34 21 31 30SAF WELDING PRODUCTS LTD - LOW MARCH - LONDON ROAD DAVENTRY - NORTHANTS NN11 4SD TEL. : 01327 705511 - TELEFAX : 01327 701310Email:***********************Internet : DISTRIBUTOR’S STAMP。

SAF环缝PLASMA焊机安全操作规程

1.工作前检查设备外观是否完好,穿好防护用品

2.上电前检查各急停按钮是否恢复正常

3.上电启动后检查操作机的上下左右运动是否正常,限位是否正常,

注意运动方向上是否有障碍物

4.焊接工件接地是否完好,纵缝环缝切换开关是否在正确位置

5.吊装工件前检查等离子枪是否与工件有足够的安全距离

6.检查钨极是否良好,喷嘴有无堵塞,是否合适规格

7.用专用工具调整好钨极合适内缩量,喷嘴三个小孔与焊接方向垂直

8.启动N450电源,观察水箱是否正常工作,焊枪是否漏水

9.开启气体,检查气体压力是否在0.3~0.35MPa范围内

10.焊接前设置好焊接参数,检气设置好流量

11.待焊接任务完成后将机头操作到合适的安全位置,关闭电源,关掉

气体

12.清理现场,保持焊机整洁

13.晚上下班前用雨布盖好整个焊机,禁止淋雨。

铝焊机操作规程1. 引言本操作规程旨在规范使用铝焊机的操作过程,确保操作人员的安全,并获得高质量的焊接结果。

操作人员在操作铝焊机前应仔细阅读本规程,并按照规程进行操作。

2. 设备安全在操作铝焊机前,操作人员应仔细检查设备的安全性能,确保以下事项得到满足: - 设备接地良好。

- 焊枪、焊笔等组件安装牢固并与设备正常连接。

- 设备通电前无明显损坏或故障。

3. 操作步骤3.1 准备工作•安全穿戴劳动防护用品,包括焊接手套、护目镜、焊接服等。

•确保操作区域周围没有易燃或易爆物品。

•将铝焊材料准备齐全,包括焊丝和焊剂。

3.2 设备设置•合理调节焊接机的电流和电压,以适应所需焊接材料的要求。

•确保焊机的冷却系统正常运行,防止设备过热。

3.3 操作流程1.按下焊接电源开关,使焊机通电。

2.按压焊壳上的点火按钮,点火。

3.确保焊枪与焊接材料保持适当的距离,并保持稳定的姿势。

4.按下焊枪上的触发开关,开始焊接。

5.在焊接过程中,焊机会产生明显的声音和火花,请注意安全。

6.焊接完成后,松开触发开关,停止焊接。

7.关闭焊接电源开关,断电。

3.4 焊后处理•铝焊件在焊接后可能会较热,操作人员需要注意避免烫伤。

•焊接接头需要经过冷却后方可进行下一步的加工和处理。

4. 安全注意事项•操作人员在进行铝焊机操作前,应接受相关培训并获得相应的操作证书。

•在操作铝焊机时,应保持操作区域整洁,避免绊倒或滑倒。

•操作人员应始终戴上护目镜,以防止火花或烟尘击中眼睛。

•操作人员应远离焊接区域并保持合适的距离,以防烟尘和有害气体对身体造成伤害。

•在使用铝焊机时,禁止将焊枪指向人体或物体,以防伤害。

5. 故障处理•如果铝焊机出现故障,请立即停止使用,并通知维修人员进行检修。

•在维修人员到达之前,切勿私自拆卸或修复设备。

6. 总结通过实施本操作规程,可以确保铝焊机的正常运行,操作人员的安全以及焊接结果的质量。

所有操作人员必须熟悉本规程,并按照规程进行操作。

Inverter DIGITAL WELDER逆变数字焊机USER'S MANUAL用户手册MODEL:型号:SM-250/270/350/500注:气温零度以下水箱冷却水请使用防冻液,以免冷却水结冰损坏设备。

上海三真电器有限公司目录前言 (2)安全警告 (3)1.主要用途及特点 (4)2.安装说明 (5)3.工作原理 (6)4.操作使用说明 (7)5.主要技术参数 (9)6.使用与维护注意事项 (10)7.运输和保管 (13)8. 随机文件 (13)前言感谢您选用我公司产品。

设备运到后,请仔细检查设备是否在运输过程中造成损伤或与装箱单不相符,如设备有任何问题,请及时与当地代理商或我公司联系,以便及时处理。

本说明书可提供给使用者设备安装、技术参数、异常诊断与排除及日常维护设备的相关事项。

为使您的设备获得最佳的焊接效果和得到良好保养,请在安装、使用、维护前,仔细阅读使用说明书。

本设备应由专业维护人员进行维修,其他人员请勿动手。

本书内容若有疏漏之处,敬请原谅,欢迎各位用户向我们提出宝贵意见和建议,让我们能为您提供更为优质的服务。

本说明书内容若有修改,恕不另行通知。

安全警告为了您和他人的安全,请在安装或操作前仔细阅读此说明书!在使用过程中,可能会给您和他人造成伤害,在焊接时作好防护。

触电----可能会导致死亡!!l按照应用标准,安装好接地装置。

(本焊接设备应将后面板接地端可靠接地。

谨防触电!)l在皮肤裸露、戴有湿手套或穿着湿衣服时,禁止接触带电部件或电焊条。

l确保您和地面及工件间是绝缘状态。

l确认您的工位是安全状态。

烟气----可能会有害健康!l让头部保持在烟气之外。

l在弧焊时,使用通风或抽气装置,避免吸入烟气。

弧光辐射----可能会损害您的眼睛,灼伤皮肤!l飞溅能导致起火和烧伤皮肤;弧光会损伤眼睛及皮肤。

l用适合的面罩或帘保护旁观者免受伤害。

l使用合适的焊接面罩和滤光镜,穿上防护服,以保护您的眼睛和身体。

铝焊机操作规程

《铝焊机操作规程》

1. 作业人员应经过正规培训并持有相关证书,方可操作铝焊机。

2. 在操作铝焊机前,必须穿戴好个人防护装备,包括焊接手套、头盔和防护眼镜。

3. 确保铝焊机处于稳定的工作状态,同时检查焊接设备及电源线是否完好无损。

4. 在进行铝焊作业前,应清理和磨光焊接材料,以确保焊接表面干净并能够良好的连接。

5. 设置适当的焊接参数,包括电流、电压和速度等,并进行调试和测试。

6. 在进行铝焊作业时,注意保持焊接区域周围的环境整洁,并确保周围没有易燃物品。

7. 进行铝焊作业时,操作人员应专注于作业,切忌分散注意力,以避免意外伤害发生。

8. 完成铝焊作业后,及时关闭铝焊机的电源,并检查设备及周围环境是否存在潜在的安全隐患。

9. 将焊接工具和设备妥善清洗和存放,以便下次使用。

10. 铝焊机的维护和保养应定期进行,确保设备的正常运行和

安全性能。

以上是关于铝焊机操作规程的相关内容,工作人员在进行铝焊作业时,务必遵守相关规定,严格执行操作流程,确保自身安全和作业质量。

giving exceptionalthis new equipment offersuser control and comfort.solution for the welding of carbonusing solid or flux cored wires also light alloys and aluminium includingSynergic adjustment of the weldingAccess to internal parametersS A F r e s e r v e s t h e r i g h t t o m o d i f y i t s a p p a r a t u s w i t h o u t n o t i c e .I l l u s t r a t i o n s , d e s c r i p t i o n s a n d c h a r a c t e r i s t i c s a r e f o r g u i d a n c e o n l y a n d d o n o t c o n s t i t u t e a c o m m i t m e n t o f a n y k i n d .© S A F 1515-110603 04 - S 02 E d . 1P L D B : 2352P h o t o s S A F : G u ér a r dPre-setting and display of wire feed rate, thickness, current.Indicator showingmost recent parameters retained. Pre-setting and display of voltage.Selector, current, thickness,wire speed feed.On/off.Selector, smooth current, pulsed current, wire/gas combination.Selector,wire diameter, set-up, coated electrode.2-stage/4-stage, cycle selector.Selector, synergic, manual.Inductance adjustment,smooth current.Selector mode,short arc, short arc +.11109876543211234567891011PrimaryThree phase power supply400 V 50-60 Hz Consumption at maximum current22 ASecondaryNo load voltage 77.5 VWelding current 15 to 270 A Duty cycle at 40 °C at 100%210 A at 60 %240 A at 45 %270 AWires usable Steel/stainless steel0.8 – 1.2 mm Aluminium0.8 – 1.2 mm Flux cored wires1.0 – 1.2 mmWire feedingNumber of rollers 4Wire feed rate0 to 20 m/min Welding cycle 2 S / 4 SModeCoated electrodesAdjustment by set-up of the cycle parameters Flux cored wire selection Dimensional characteristicsDimensions (L x w x h)1090 x 610 x 970 mm Net weight82 kg Protection index IP 23StandardEN 60974-1 / EN 50199Technical characteristics:Standard offerVO 02-200Cat. n°without accessories 9160-1413Cat. N°package with DV 44i: Harness 2 m and torch 3 m 9160-1650Harness 2 m and torch 4 m 9160-1651Harness 5 m and torch 3 m 9160-1652Harness 5 m and torch 4 m 9160-1653Harness 10 m and torch 3 m 9160-1654Harness 10 m and torch 4 m 9160-1655Option POWER BOX9160-1056To order:Primary voltage 230 V Outlet voltage400 V Max. outlet intensity 28 A Power20 kVA Protection index IP 21Net weight 44 kgDimensions550 x 255 x 255 mmTechnical caracteristics:For United Kingdom :SAF Welding Products Limited - Low March - London Road Daventry - Northamptonshire - NN11 4SD Tel:01327705511-Fax:01327701310-SalesFax:01327701311-E-mail:***************.uk-Internet: For other countries : SAF - 13, RUE D'EPLUCHES - SAINT-OUEN L'AUMÔNE - 95315 CERGY-PONTOISE - CEDEX FRANCETél. : 33 1 34 21 33 33 - Fax : 33 1 30 37 19 73 - Internet : Easy handlingThe wire feed unit stows easily on top of the power supply.The cables wind onto their support.Simple connectors are perfectlyprotected at the rear of the power supply.Option : a multivoltage solutionAutotransformer POWER BOXthreephase 230 /400 V. Allows to supply the welding power sources of inverter type at duty cycle 350 A at 60 %.Example : PRESTO 250, PRESTOTIG 250, PRESTOTIG 300 AC/DC, BUFFALO 350i CC/CV ,OPTIPULS i, PRESTOZIP 630.a b cabc。