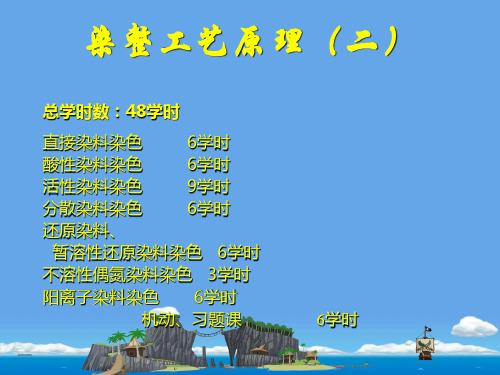

染整工艺原理第3章 直接染料染色

- 格式:pptx

- 大小:735.68 KB

- 文档页数:18

纺织品利用直接染料的染色原理

直接染料是以磺酸基或羚基的钠盐形式存在,在水中会电离出染料的色素阴离子和钠离子。

直接染料是在中性或弱碱的条件下上染亚麻的。

在中性或弱碱的条件下,纤维素纤维中形成纤维素负离子,纤维表面带有负电荷,纤维周围的钠离子由于库仑引力的作用(就是两个正反电荷之间的引力作用库仑力分为引力和斥力同号电荷之间是斥力作用),必定向纤维的界面转移,在纤维的表面做扩散层的分布,在纤维的界面上浓度最高,随着离纤维界面距离的加大,浓度逐渐降低,直至与染液中的本体浓度相当。

为了维持电荷中性,染液中必会有等量的染料阴离子向纤维的界面转移,在染料的色素阴离子向纤维界面进行转移的过程中,由于库仑力是远距离的作用力,染料色素阴离子首先受到的是纤维表面的负离子对它的排斥作用,只有那些由于碰撞或染色时温度的提高,瞬间具有更高能量的染料色素阴离子才能克服这种斥力产生的扩散能阻,突破一定的障碍进入到一定距离范围之内,由作为近距离作用力的范德华力起主要作用力,从而将染料的色素阴离子拉向纤维的表面,被纤维的表面吸附,再借助纤维内外层的浓度差,进一步扩散进入纤维无定形区的内部,完成染料的扩散上染过程,染色过程也就基本结束。

![[资料]直接染料染色试验](https://img.taocdn.com/s1/m/32508507a31614791711cc7931b765ce05087ad2.png)

直接染料染色实验一、实验目的掌握直接染料染色的方法,学会分光光度计的使用。

学会利用分光光度计测定染料的最大吸收波长,并绘制出吸光度一染料浓度工作曲线,计算直接染料上染百分率。

二、实验原理直接染料具有良好的水溶性和直接性,将染料溶解于水后,即可上染纤维而固着在纤维上。

根据比耳定律,当一定波长的光线通过染料溶液时,染液浓度与吸光度成正比,通过测定染液的吸光度来计算染液的浓度。

如果测定出染色前后染液的吸光度值,就能计算出直接染料的上染百分率。

三、实验内容(一)直接染料染色工艺1.实验材料、仪器和药品(1)实验材料:漂白棉织物三块(每块约重4g)。

(2)实验仪器:恒温水浴锅、电子天平、托盘天平、电炉、移液管(10ml)、烧杯(50ml、1000ml)、玻璃染杯(250ml)、量筒(100ml)、温度计(100℃)、玻璃棒、角匙、吸球、电熨斗。

(3)实验药品:醋酸(10g/l)、氯化钠、固色剂Y、直接染料。

2. 实验步骤(1)工艺处方和条件①染色液工艺处方和条件见表10-1。

表10-1染色液工艺处方和条件试剂及条件处方1 处方2 处方3直接染料1(对织物重%) 2 1 0直接染料2(对织物重%) 0 1 2氯化钠(g/l) 5 5 5浴比 50:1 50:1 50:1温度(℃) 90 90 90时间(min) 30 30 30②固色液工艺处方和条件见表10-2。

表10-2 固色液工艺处方和条件试剂及条件用量固色剂Y(g/l) 20醋酸(g/l) 0.35浴比 50:1温度(℃) 60-70时间(min) 20PH5.5 -6.0(2)工艺流程:漂白棉织物+浸渍温水→挤干→染色→温水洗→固色→温水洗→冷水洗→熨干。

(3)实验操作:称取染料(准确至0.001g)和氯化钠于50ml 烧杯中,加少量温水调匀溶解,加适量水完全溶解后转移至染杯中,冲洗小烧杯并加水至规定总体积量,搅匀后置染杯于恒温水浴锅中加热至50℃,称取氯化钠备用。

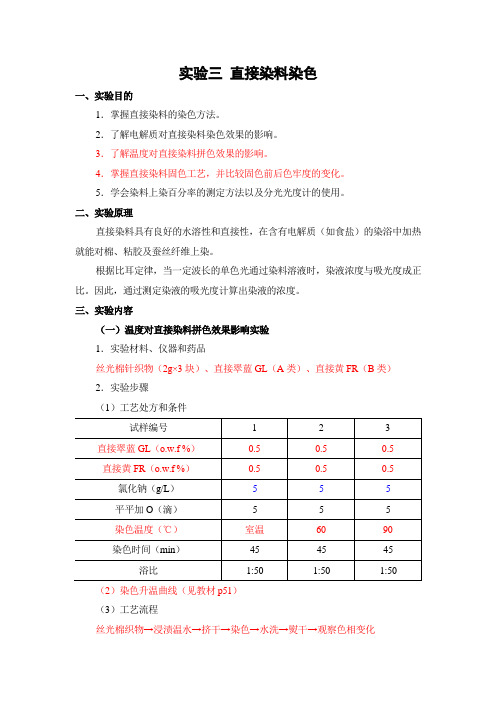

实验三直接染料染色一、实验目的1.掌握直接染料的染色方法。

2.了解电解质对直接染料染色效果的影响。

3.了解温度对直接染料拼色效果的影响。

4.掌握直接染料固色工艺,并比较固色前后色牢度的变化。

5.学会染料上染百分率的测定方法以及分光光度计的使用。

二、实验原理直接染料具有良好的水溶性和直接性,在含有电解质(如食盐)的染浴中加热就能对棉、粘胶及蚕丝纤维上染。

根据比耳定律,当一定波长的单色光通过染料溶液时,染液浓度与吸光度成正比。

因此,通过测定染液的吸光度计算出染液的浓度。

三、实验内容(一)温度对直接染料拼色效果影响实验1.实验材料、仪器和药品丝光棉针织物(2g×3块)、直接翠蓝GL(A类)、直接黄FR(B类)2.实验步骤(1)工艺处方和条件(2)染色升温曲线(见教材p51)(3)工艺流程丝光棉织物→浸渍温水→挤干→染色→水洗→熨干→观察色相变化(4)实验操作介绍恒温水浴锅的使用,强调用蒸馏水、液面必须加热棒。

用移液管准确吸取规定量的染料溶液于250mL烧杯中→加水至规定液量→升温至40℃→投入温水湿透并挤干的试样(盖表面皿以防染液蒸发)→约15min内升温至90℃→90℃染色15min→分别加1/2氯化钠(取出试样,加盐并溶解搅匀后再放入)→继续染色15 min→加各自对应剩余的1/2氯化钠→继续染15min→取出织物用温水冲洗→冷水冲冼干净→熨干(比较不同温度染色后试样的色泽)(二)电解质对直接染料染色效果影响实验1.实验材料、仪器和药品丝光棉针织物5块(2g×3块+8g×1块)、直接锡利桃红F3B、醋酸(10g /L)2.实验步骤(1)工艺处方和条件试样编号 1 2 3 直接锡利桃红F3B(o.w.f %) 1 1 1 氯化钠(g/L)0 5 10染色温度(℃)90 90 90染色时间(min)45 45 45浴比1:50 1:50 1:50织物(g) 2 2+ 8 2 (2)染色升温曲线(见教材p51)(3)工艺流程丝光棉织物→浸渍温水→挤干→染色→蒸馏水洗(少量多次,注意总体积不能超过250mL)→收集全部残液(包括洗涤液)倒入250mL容量瓶→测定上染百分率(4)实验操作染色操作同上→染毕取出试样→少量温水多次洗涤→收集全部染色残液和洗涤液→冷却后倒入250mL容量瓶中→加蒸馏水稀释至标线(用于测上染百分率)→试样晾干(三)固色剂后处理实验1.实验材料、仪器和药品直接染料染色后的试样4g、固色剂Y、其余同上2.实验步骤(1)工艺处方和条件固色剂Y(o.w.f %) 2醋酸调pH值5.5~6.0浴比30:1温度(℃)60~70时间(min)30织物(g) 4(2)工艺流程……→8g染色织物→1/2试样→40~50℃蒸馏水浸洗一次→固色→水洗→晾干→染色牢度测试→1/2试样→水洗→晾干→染色牢度测试(3)实验操作按处方配制固色液,将刚染毕取出的试样在40~50℃蒸馏水中浸洗一次,而后投入固色液中固色30min,之后冷水冲洗干净,熨干。

染整基础知识1.直接染料:直接染料具有磺酸基(-SO3H)或致基(-COON)等水溶性基团分子结构排列成直线型,芳环结构处于同一平面,因此直接染料对纤维素纤维具有较大的亲和力,在中性介质中直接染色,只要把染料溶解干水,便可进行染色。

染料在溶液中被纤维吸附到表面,然后不断向纤维的无定形区扩散,与纤维大分子形成氢键和范德华力的结合。

染色特点:直接染料含有-S03Na、一COONa等水溶性基团,溶解度随温度的升高而显著增大,对于溶解性差的直接染料可以加纯碱助溶。

直接染料不耐硬水,大部分能与钙、镁离子结合生成不溶性沉淀,使染色织物产生色斑,因此直接染料必须用软水溶解。

生产中染色用水如果硬度偏高,可加入纯碱或六偏磷酸钠,既有利于染料溶解,又有软化水的作用。

直接染料对纤维素纤维的直接性较其他染料高。

这主要是由于直接染料的分子量较大,分子结构呈线型,对称性较好,共轭体系长,同平面性好,染料和纤维分子间的范德华力大。

同时,直接染料分子中含有氨基、羟基、偶氮基等基团,能与纤维素纤维中的羟基,蛋白质纤维中的羟基、氨基等形成氢键,使染料的直捿[生进一步提高。

直接染料上染纤维素纤维时,盐起促染作用。

其促染机理是,直接染料在溶液中离解成色素阴离子上染纤维素纤维,纤维素纤维在水中也带负电荷,染料和纤维之间存在电荷斥力,(在染液中加入盐,可降低电荷斥力,)?提高上染速率和上染百分率。

2.活性染料又称反应性染料。

它的分子结构中含有一个或一个以上的活性基因,在适当条件下,能够与纤维发生化学反应,形成共价键结合,成为整体,使耐洗和耐摩擦牢度提高。

它可以用于棉、麻、丝、毛、粘纤、锦纶、维纶等多种纺织品的染色。

是染纤维素纤维的一个最主要的方法,要在碱性条件下固色。

3.还原染料这类染料不溶于水,在强碱溶液中借助还原剂还原溶解进行染色,染后氧化重新转变成不溶性的染料而牢固地固着在纤维上。

由于染液的碱性较强,一般不适宜于羊毛、蚕丝等蛋白质纤维的染色。

染整工艺原理(有色)(dyeing & printing)第一章绪论一. 被染色物的形态二.染色牢度三. 染色方法四. 从染料的性质看上染方式五. 染色设备一. 被染色物的形态(1)散纤维→纤维丝的直接染色(2)纱线→可分为绞纱和筒子纱染色(3)织物(布)→常用的方法有浸染法和轧染法二. 染色牢度1,定义:染色物在染色后的使用或加工过程中,在外界条件的影响下,能够保持原来色泽的能力。

2,一般牢度可分为5级(日晒牢度分为8级),而且,级数越高牢度越好,按外界条件可分为日晒牢度、汗渍牢度、皂洗牢度、干摩擦牢度、湿摩擦牢度、熨烫牢度、氯漂牢度、升华牢度等。

3,日晒牢度分8级,与①染料结构、②纤维材料、③染料用量(高-日晒牢度高;低-日晒牢度低))④后整理、抗皱整理、柔软整理日晒牢度下降有关。

若要达到高标准,可加紫外吸收剂。

三. 染色方法染色方法有浸染和轧染。

1,浸染法:将织物浸在染液中,在一定条件下,维持一定的时间,使染料和纤维结合上染(影响因素有:染液浓度、染色温度、时间和pH值、添加剂等)。

(1)上染百分率=(上染到纤维上的染料量/投入到染浴中的染料总量)×100%(2 )用量常用“owf ”,即相对于织物重表示。

( 3)浴比:织物重量与染液体积(重量)的比。

如1:20。

也可以写做 20:1,两者表达的意思相同。

(4)平衡上染百分率:染色达到平衡时的上染百分率。

(5)半染时间: 达到平衡上染百分率一半所用的时间2. 轧染:将被染织物短暂浸在染液后,用轧辊把染液挤轧入织物,并轧去多余的染料溶液,再经烘干(焙烘),使染料与纤维结合固着。

(1)轧余率(轧液率、带液率):(浸轧后织物重-干布重)/干布重×100%轧染一般是连续染色加工,生产效率高,适合大批量织物的染色,但被染物所受张力较大,通常用于机织物的染色,丝束和纱线有时也用轧染染色。

*:泳移:织物在浸轧染液后焙烘过程中,染料随水份的移动而移动的现象(烘干时,织物表面水分蒸发,通过毛细管效应,这两部分染液会向织物的受热表面移动,产生染料“泳移”现象,造成色斑。

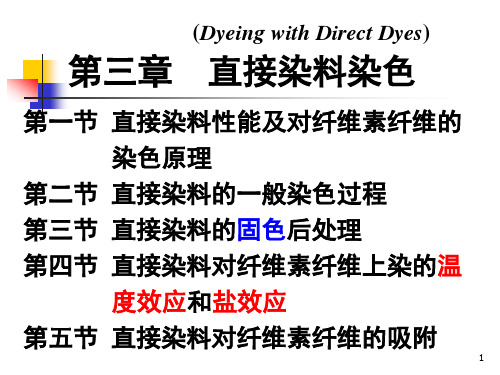

直接染料染色直接染料是指对纤维素纤维无需媒染剂而直接上染的一类染料。

直接性就是染料对纤维直接上染的性能,使纤维快速便捷地获得所需要的颜色。

直接染料色谱齐全,色泽鲜艳,价格低廉,染色方法简便,但最大的缺点是这类染料的染色牢度大部分都不够好。

(一)直接染料主要性能直接染料大多数是芳香族化合物的磺酸钠盐,也有一部分是羧酸的钠盐,染料结构以双偶氮或三偶氮为主。

这类染料具有直线、长链、同平面和贯通的共轭体系,因而能跟具有直线、长链型的纤维素大分子相互靠近,依靠其分子间引力而产生较强的结合。

此外,由于染料结构中还含有羟基、氨基或羧基,能与纤维素大分子上的羟基形成氢键,所以直接染料能与纤维结合而完成对纤维素纤维的染色。

直接染料在水中的溶解度大小主要取决于染料分子内水溶性基团的种类和数量,所含的水溶性基团多,在水中的溶解度就大。

提高温度,也会使染料的溶解度增大。

直接染料在水中溶解后,在溶液中形成染料阴离子。

但由于一般的水中含有较多金属的钙、镁离子,这些钙或镁盐能与染料阴离子结合而形成不溶性沉淀,不利于染色的进行,因此,在实际生产中,对印染用水必须进行软化处理。

在染色中较为方便的是在水中加入纯碱或六偏磷酸钠。

纯碱的加入能增大染料的溶解度,但过多就会使染料上染缓慢。

(二)直接染料应用性能根据温度、食盐及上染率对直接染料上染性能的影响,可根据直接染料的应用性能分为三类:(1)甲类:这类染料分子结构比较简单,上染速率快,匀染性能很好,约在70~80℃就可染色。

(匀染性直接染料)(2)乙类:这类染料分子结构复杂,具有较多的水溶性基因,上染速率慢,匀染性能差,食盐对这类染料的促染效果很显著,要很好控制食盐的加入量,以控制其上染速率和匀染性。

若食盐加入过早,就会使染料上染太快而导致染色不匀。

(盐效应直接染料)(3)丙类:这类染料分子结构大而复杂,对纤维有较大的结合能力,食盐对它的促染效果很小,但温度对它的影响较大。

这类染料在始染时温度不能太高,否则,会因上染太快而影响匀染。