抛光铝材检验标准

- 格式:doc

- 大小:50.50 KB

- 文档页数:3

抛光产品检验标准Q/HTL004-2009/07代替QB/S004-2007/10 1范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于黄铜材、锌合金、铝合金和不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表13表面质量要求。

3.1黄铜材抛光产品3.1.1镜光产品按磨光抛光工艺,抛磨完工后,合格的镜光产品表面质量按表2执行;降级接收产品按表3执行。

表2 镜光产品表面质量要求注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.1.2黄铜拉丝产品按磨光抛光工艺抛磨完工后,产品表面质量按表4执行。

3.2锌合金压铸件抛光产品3.2.1锌合金镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表5执行;降级接收的产品按表6执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、产品表面缺陷点大于2时,两个缺陷点间距大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.2.2锌合金拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表7执行。

3.3铝合金产品按磨光抛光工艺抛磨完工后,产品表面质量按表8执行执行。

3.4不锈钢抛光产品3.4.1不锈钢镜光产品按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表9执行;降级接收按表10执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、表中限定了A面和B面缺陷点的个数,A面和B面缺陷点的个数之和,为产品表面的缺陷点总个数。

3、表面缺陷点大于2时,两缺陷点间距大于10-20毫米。

轴线保持在垂直于弯曲轴的平面内。

8.3 试验设备8.3.1一般要求弯曲试验应在配备下列弯曲装置之一的试验机或压力机上完成:a)配有两支辊和一个弯曲压头的支辊式弯曲装置,见图1b)配有一个V型器具和一个弯曲压头的V型模具式弯曲装置,见图2c)虎钳式弯曲装置,见图3图1图2 图38.3.2支辊式弯曲装置8.3.2.1 支辊长度和弯曲压头的宽度应大于试样宽度或直径(见图1).弯曲压头的直径由产品标准规定。

支辊和弯曲压头应具有足够的硬度。

8.3.2.2除非中有规定,支辊间距离L应按照式(1)确定:L=(D+3a)±a/2 (1)8.5.3试样弯曲至规定弯曲角度的试验,应将试样放于两支辊(见图1)或V形模具(见图2)上,试样轴线应与弯曲压头轴线垂直,弯曲压头在两支座之间的中点处对试样连续施加力使其弯曲,直至达到规定的弯曲角度。

可以采用图3所示的方法进行弯曲试验。

试样一端固定,绕弯曲压头进行弯曲,直至达到规定的弯曲角度。

弯曲试验时,应当缓慢地施加弯曲力,以使材料能够自由地进行塑性变形。

弯曲时,试验速率应为(1±0.2)mm/s.当使用上述方法如不能直接达到规定的弯曲角度,可将试样置于两平行压板之间(见图4),连续施加力压其两端使进一步弯曲,直至达到规定的弯曲角度。

图4 FF8.6. 试验结果的评定:L 试样长度mm9.3原理垂直于金属管纵轴线方向对规定长度的试样或金属管端部施加力进行压扁,直至在力的作用下两压板之间的距离达到相关产品标准所规定的值(见图5a和图5b)。

如为闭合压扁,试样内表面接触的宽度应至少为标准试样压扁后其内宽度b的1/2(见图5c)图59.4试验设备9.4.1试验机(可采用是冲床或钳工虎钳台)应能将试样压扁至规定的两平行压板之间的距离。

压板应具有足够的刚度。

压板的宽度应超过压扁后试样宽度,即至少为1.6D。

压板的长度应不小于试样的长度。

9.5 试样9.5.1 试样长度应不小于10mm,但不超过100mm。

类别铝合金材料检验试验规范制定日期2012-05-23技术文件页次Page 9 of 15a)弯曲试验应在配备下列弯曲装置之一的试验机或压力机上完成:b)配有两支辊和一个弯曲压头的支辊式弯曲装置, 见图1c)配有一个V型器具和一个弯曲压头的V型模具式弯曲装置, 见图2虎钳式弯曲装置, 见图3图1图2 图38.3.2支辊式弯曲装置8.3.2.1 支辊长度和弯曲压头的宽度应大于试样宽度或直径(见图1).弯曲压头的直径由产品标准规定。

支辊和弯曲压头应具有足够的硬度。

8.3.2.2除非中有规定, 支辊间距离L应按照式(1)确定:L=(D+3a)± a/2 (1)注: 此距离在试验期间应保持不变。

8.3.3 V型模具式弯曲装置模具的V形槽其角度应为(180°-a)(见图2), 弯曲角度a应在相关产品零件图中规定。

模具的支承棱边应倒圆, 其倒圆半径应为(1~10)倍试样厚度。

模具和弯曲压头宽度应大于试样宽度或直径并具有足够的硬度。

8.3.4 虎钳式弯曲装置装置由虎钳及有足够硬度的弯曲压头组成(见图3), 可以配置加力杠杆。

弯曲压头直径应按照产品标准要求, 弯曲压头宽度应大于试样宽度或直径。

8.4.试样类别铝合金材料检验试验规范制定日期2012-05-23技术文件页次Page 11 of 15F8.6.试验结果的评定:8.6.1应按照相关产品标准的要求评定弯曲试验结果。

如未规定具体要求, 弯曲试验后不使用放大镜观察, 试样弯曲外表面无可见裂纹应评定为合格。

8.6.2 以相关产品标准要求规定的弯曲角度作为最小值;若规定弯曲压头直径, 以规定的弯曲压头直径作为最大值。

8.7 试验报告a)试验报告至少应包括以下内容:b)本标准编号;c)试样标识(材料牌号, 取样方向)d)试样的形状和尺寸e)试样条件(弯曲压头直径, 弯曲角度)f)与标准的偏差g)试验结果评定9.铝型材管材压扁试验(GB246-2007)9.1 范围规定了测定圆形横截面金属管塑性变形能力的压扁试验方法, 包括显示其缺陷。

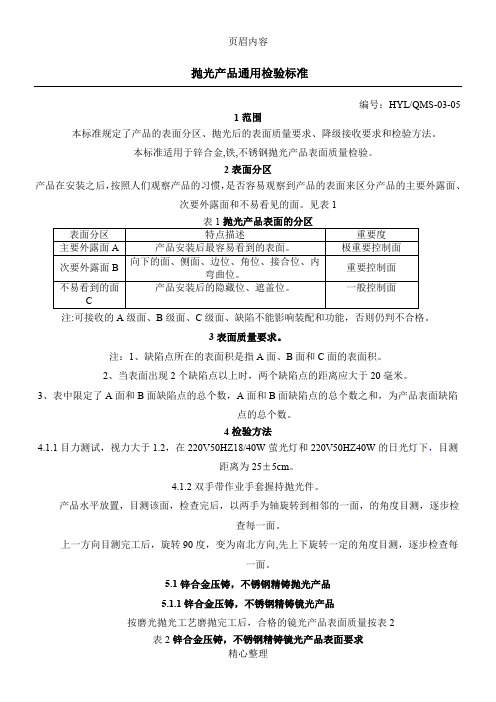

抛光产品通用检验标准编号:HYL/QMS-03-05 1范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于锌合金,铁,不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表1注:可接收的A级面、B级面、C级面、缺陷不能影响装配和功能,否则仍判不合格。

3表面质量要求。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

4检验方法4.1.1目力测试,视力大于1.2,在220V50HZ18/40W萤光灯和220V50HZ40W的日光灯下,目测距离为25±5cm。

4.1.2双手带作业手套握持抛光件。

产品水平放置,目测该面,检查完后,以两手为轴旋转到相邻的一面,的角度目测,逐步检查每一面。

上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每一面。

5.1锌合金压铸,不锈钢精铸抛光产品5.1.1锌合金压铸,不锈钢精铸镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表25.1.2锌合金压铸,不锈钢精铸拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表3执行。

5.2.1金属冲压件镜光产品按磨光抛光工艺抛磨完工后,金属冲压件合格的表面质量按表4执行;5.2.2金属冲压件拉丝产品按磨光抛光工艺抛磨完工后,金属冲压件拉丝产品表面质量按表5执行。

【下载本文档,可以自由复制内容或自由编辑修改内容,更多精彩文章,期待你的好评和关注,我将一如既往为您服务】。

铝型材检验标准

Q/HTL001-2009/07

代替QB/S001-2007/10 1主题内容与适用范围

本标准规定了铝型材的技术要求、检验方法。

本标准适用于铝型材。

2技术要求

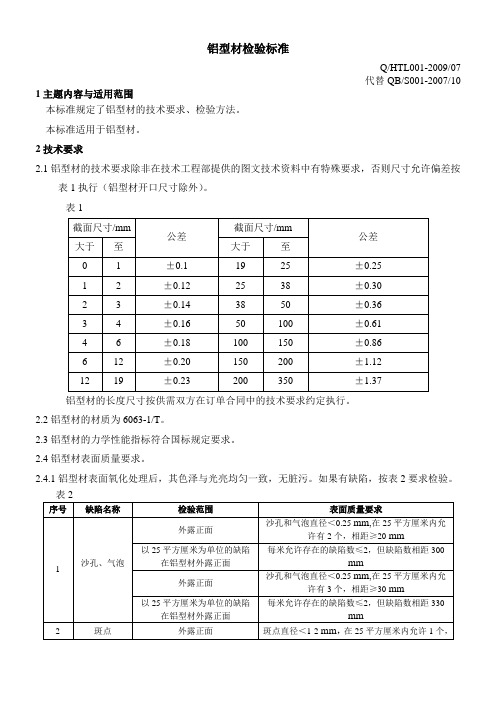

2.1铝型材的技术要求除非在技术工程部提供的图文技术资料中有特殊要求,否则尺寸允许偏差按

表1执行(铝型材开口尺寸除外)。

表1

铝型材的长度尺寸按供需双方在订单合同中的技术要求约定执行。

2.2铝型材的材质为6063-1/T。

2.3铝型材的力学性能指标符合国标规定要求。

2.4铝型材表面质量要求。

2.4.1铝型材表面氧化处理后,其色泽与光亮均匀一致,无脏污。

如果有缺陷,按表2要求检验。

2.4.2铝型材坯料,表面色泽一致,无脏污。

如果有缺陷,按表3要求检验。

表3

3检验方法

3.1铝型材的随机抽样检验按工厂相关抽样规定。

3.2铝型材的截面外型尺寸和厚度尺寸用游标卡尺测量;长度尺寸用卷尺测量。

3.3铝型材坯料表面和铝型材氧化表面质量在适应的自然光线下目测,目测距离为45±5cm。

3.4铝型材坯料在抛光后的表面质量检验在规定的灯光下按抛光表面质量检验标准检验。

3.5铝型材坯料的化学成份的符合性检验,在铝型材抛光后,氧化处理,检验表面材料在氧化后材

质偏析情况。

铝型材外观检验标准

一、表面平整度

铝型材的表面应平整,无明显的凹凸、起伏现象。

在自然光线下观察,不应有明显的视觉色差或光泽差异。

二、颜色一致性

同一批次的铝型材颜色应保持一致,无明显色差。

表面颜色应均匀,无明显氧化色斑或其他杂质色斑。

三、表面划痕

铝型材表面不应有明显的划痕、刮擦痕迹或撞击凹痕。

划痕的长度、深度和数量应符合相关标准要求。

四、砂眼与气孔

铝型材表面不应有砂眼和气孔,如发现应进行补焊、填塞或修复。

砂眼与气孔的存在会影响铝型材的美观度和耐腐蚀性能。

五、光泽度

铝型材表面的光泽度应符合相关标准要求。

不同用途的铝型材其光泽度标准可能不同,以ASTM标准为例,可分为亚光、半光和全光三种类型。

六、铝合金表面氧化膜厚度

铝合金表面氧化膜厚度应符合相关标准要求,以保证铝型材的耐腐蚀性能和使用寿命。

一般而言,氧化膜厚度应在10-20微米之间。

七、表面清洁度

铝型材表面应清洁,无油污、灰尘和其他杂质。

清洁度差的铝型

材会影响其外观和使用性能。

八、尺寸偏差

铝型材的尺寸偏差应符合相关标准要求。

不同规格和用途的铝型材其尺寸偏差标准可能不同,以ASTM标准为例,尺寸偏差应控制在±0.5mm以内。

内部机密,未经授权不得私自复印、传播1、目的规范铝型材检验的标准及方法,保证合格产品投入生产加工使用。

2、范围适用公司技术文件要求铝型材来料产品的检验。

3、检验量具测厚仪、卡尺、千分尺4、检验数量4.1外观、尺寸检验数量参照<抽样检验作业指导书>中一般检验水平Ⅱ(正常检验一次抽样方案)进行抽样检验。

4.2性能、功能抽样数量范围在“3—8”之间。

5、检验要求5.1 外观检验5.1.1铝型材表面氧化处理后,其色泽与光亮均匀一致,无脏污。

如果有缺陷,按表2要求检验。

5.1.2铝型材氧化表面质量在适应的自然光线下目测,目测距离为45±5cm。

5.2 尺寸要求. 5.2.1铝型材的技术要求除非在技术提供的图文技术资料中有特殊要求,否则尺寸允许偏差按表2执行(铝型材开口尺寸除外)。

表25.3型材弯曲度型材的弯曲度是将型材放在平台上(见图1a),借自重使弯曲达到稳定时,沿型材长度方向测得的型材底面与平台最大间隙值(ht),或用300mm长直尺沿型材长度方向靠在型材表面上,测得的直尺与型材表面最大间隙值(hs)。

有一些型材还应考虑检查侧向弯曲(见图1b),其侧向弯曲在每米长度上不超过4mm(即4%0),在全长L米上不超过4×Lmm,最大不超过30mm。

5.4膜厚要求使用磁性或非磁性测厚仪或按照GB 8014—1987规定的其它方法进行测量。

表35.5氧化膜的耐侯性检验方法氧化膜的耐侯性采用313B荧光紫外灯人工加速老化试验测试,经300h连续照射后,电解着色膜色差至少应达到1级,有机着色膜色差至少应达到2级。

具体按设计图纸要求执行。

试验按GB/T 16585—1996规定的方法进行,按GB/T 1766—1995 的目视法评级。

6 包装6.1 产品来料包装必须要有明现的标示,名称、规格、数量等。

6.2 产品包装要严实、整洁,产品表面要有一侧保护膜粘贴在上面,不能有包装破损、脏污。

7相关文件a)《不合格品控制程序》b)《进料控制程序》c)相关技术清单图纸8 表格a)《入库单》b)《来料检验报表》。

铝产品外观检验标准

一、表面洁净度

1.铝产品表面应无残留物,如泥土、粉尘、油污等。

2.表面洁净度应符合相关标准和客户要求。

二、表面平整度

1.铝产品表面应无明显的凹陷、凸起、划痕等缺陷。

2.表面平整度应符合相关标准和客户要求。

三、表面粗糙度

1.铝产品表面粗糙度应符合相关标准和客户要求。

2.表面粗糙度可通过目视、光洁度样板比较等方法进行检测。

四、尺寸精度

1.铝产品的尺寸精度应符合相关标准和客户要求。

2.尺寸精度可通过测量工具进行检测。

五、形状精度

1.铝产品的形状精度应符合相关标准和客户要求。

2.形状精度可通过对比CAD图纸、模具等方式进行检测。

六、氧化膜厚度

1.铝产品的氧化膜厚度应符合相关标准和客户要求。

2.氧化膜厚度可通过测厚仪进行检测。

七、色彩一致性

1.同一批次的铝产品颜色应一致,无明显色差。

2.色彩一致性可通过对比色板进行检测。

八、标识清晰度

1.铝产品上应有清晰的标识,包括产品名称、规格、型号等信息。

2.标识清晰度可通过目视进行检测。

铝材的质量标准及检验方法铝材是一种广泛应用的轻金属材料,具有重量轻、强度高、导电性好、可塑性强等优点,被广泛用于建筑、汽车、航空航天、电子等领域。

为了确保铝材的质量,制定了一系列的标准和检验方法。

一、铝材的质量标准1.化学成分:铝材的化学成分是影响其性能的重要因素之一。

一般按照国家标准GB/T 3190《铝及铝合金化学分析方法》检验,要求控制合金元素含量和杂质元素含量在规定的范围内。

2.外观质量:铝材的外观质量是指表面状态、色泽和形状等方面的性能。

一般按照国家标准GB/T 3199《铝及铝合金外观检验方法》进行检验,包括铝材表面是否有裂纹、氧化皮、烧焦、划伤等缺陷。

3.力学性能:铝材的力学性能是指其承受力、延伸性和塑性等性能。

一般按照国家标准GB/T 3880《铝及铝合金板、带、焊材力学性能试验方法》进行检验,包括屈服强度、抗拉强度、伸长率等指标。

4.尺寸允许偏差:铝材的尺寸允许偏差是指其几何尺寸与允许偏差之间的关系。

一般按照国家标准GB/T 3880《铝及铝合金板、带、焊材力学性能试验方法》进行检验,包括厚度、宽度、长度、平面度等指标。

5.表面质量:铝材的表面质量是指其表面平整度、光洁度和锈蚀程度等性能。

一般按照国家标准GB/T 3880《铝及铝合金板、带、焊材外观检验方法》进行检验,包括表面平整度、光洁度和锈蚀程度等指标。

二、铝材的检验方法1.化学成分检验:化学成分检验可以采用光谱仪、电感耦合等离子体发射光谱法进行分析,根据国家标准GB/T 3190进行检验。

2.外观质量检验:外观质量检验可以通过目视检查、裂纹检测、放大镜检查等方式进行,根据国家标准GB/T 3199进行检验。

3.力学性能检验:力学性能检验可以采用万能试验机进行拉伸试验,根据国家标准GB/T 3880进行检验。

4.尺寸允许偏差检验:尺寸允许偏差检验可以采用量具进行测量,根据国家标准GB/T 3880进行检验。

5.表面质量检验:表面质量检验可以采用平板式显微镜、投影仪等设备进行观察和量测,根据国家标准GB/T 3880进行检验。

抛光产品通用检验标准编号:HYL/QMS-03-05 1范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于锌合金,铁,不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表1表1 抛光产品表面的分区注:可接收的A级面、B级面、C级面、缺陷不能影响装配和功能,否则仍判不合格。

3表面质量要求。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于20毫米。

3 、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

4检验方法4.1.1目力测试,视力大于,在220V50HZ18/40V萤光灯和220V50HZ40W的日光灯下,目测距离为25 ± 5cm4.1.2双手带作业手套握持抛光件。

产品水平放置,目测该面,检查完后,以两手为轴旋转到相邻的一面,的角度目测,逐步检查每一面。

上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每一面。

锌合金压铸,不锈钢精铸抛光产品锌合金压铸,不锈钢精铸镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表2表2 锌合金压铸,不锈钢精铸镜光产品表面要求锌合金压铸,不锈钢精铸拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表3执行表3 锌合金压铸,不锈钢精铸拉丝产品表面质量要求金属冲压件镜光产品按磨光抛光工艺抛磨完工后,金属冲压件合格的表面质量按表4执行; 表4 金属冲压件镜光产品表面要求金属冲压件拉丝产品按磨光抛光工艺抛磨完工后,金属冲压件拉丝产品表面质量按表5执行表5 金属冲压件拉丝表面要求。

页眉内容

抛光产品通用检验标准

编号:HYL/QMS-03-05

1范围

本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于锌合金,铁,不锈钢抛光产品表面质量检验。

2表面分区

产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、

3

,目测

查每一面。

上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每

一面。

5.1锌合金压铸,不锈钢精铸抛光产品

5.1.1锌合金压铸,不锈钢精铸镜光产品

按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表2

表2锌合金压铸,不锈钢精铸镜光产品表面要求

5.2.1金属冲压件镜光产品

按磨光抛光工艺抛磨完工后,金属冲压件合格的表面质量按表4执行;。

铝型材的三大检测标准

摘要:

一、铝型材的外观质量检验标准

二、铝型材的尺寸和形位公差检验标准

三、铝型材的力学性能检验标准

正文:

铝型材作为一种广泛应用于建筑、交通、电子、航空等领域的材料,其质量检验至关重要。

铝型材的检验标准主要分为以下三个方面:

一、铝型材的外观质量检验标准:铝型材的外观质量应符合以下要求:(1)表面光滑,无裂纹、气泡、夹渣等缺陷;(2)色泽一致,无色差;(3)表面处理层均匀,无漏涂、起泡等现象。

二、铝型材的尺寸和形位公差检验标准:尺寸和形位公差是衡量铝型材加工精度的重要指标。

铝型材的尺寸公差应按照GB/T 1804-2000《一般工业用铝及铝合金型材》标准进行检验,形位公差应按照GB/T 1184-1996《形状和位置公差》标准进行检验。

三、铝型材的力学性能检验标准:铝型材的力学性能主要包括抗拉强度、伸长应力、伸长率等。

这些性能的检验应按照GB/T 3190-2008《变形铝及铝合金化学成分》标准进行,试样尺寸为直径12mm的棒材。

以上就是铝型材的三大检测标准,通过对这些标准的严格执行,可以确保铝型材的质量和性能符合要求,为各个领域的应用提供可靠的保障。

在实际应用中,还需要定期进行检测,以确保铝型材的使用寿命和安全性。

抛光产品检验标准Q/HTL004-2009/07代替QB/S004-2007/10 1范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于黄铜材、锌合金、铝合金和不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表13表面质量要求。

3.1黄铜材抛光产品3.1.1镜光产品按磨光抛光工艺,抛磨完工后,合格的镜光产品表面质量按表2执行;降级接收产品按表3执行。

表2 镜光产品表面质量要求注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.1.2黄铜拉丝产品按磨光抛光工艺抛磨完工后,产品表面质量按表4执行。

3.2锌合金压铸件抛光产品3.2.1锌合金镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表5执行;降级接收的产品按表6执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、产品表面缺陷点大于2时,两个缺陷点间距大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.2.2锌合金拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表7执行。

3.3铝合金产品按磨光抛光工艺抛磨完工后,产品表面质量按表8执行执行。

3.4不锈钢抛光产品3.4.1不锈钢镜光产品按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表9执行;降级接收按表10执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、表中限定了A面和B面缺陷点的个数,A面和B面缺陷点的个数之和,为产品表面的缺陷点总个数。

3、表面缺陷点大于2时,两缺陷点间距大于10-20毫米。

![抛光检验通用标准[优质文档]](https://img.taocdn.com/s1/m/975a8e4a27d3240c8447ef5a.png)

抛光产品通用检验标准编号:HYL/QMS-03-05 1范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于锌合金,铁,不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表1注:可接收的A级面、B级面、C级面、缺陷不能影响装配和功能,否则仍判不合格。

3表面质量要求。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

4检验方法4.1.1目力测试,视力大于1.2,在220V50HZ18/40W萤光灯和220V50HZ40W的日光灯下,目测距离为25±5cm。

4.1.2双手带作业手套握持抛光件。

产品水平放置,目测该面,检查完后,以两手为轴旋转到相邻的一面,的角度目测,逐步检查每一面。

上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每一面。

5.1锌合金压铸,不锈钢精铸抛光产品5.1.1锌合金压铸,不锈钢精铸镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表25.1.2锌合金压铸,不锈钢精铸拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表3执行。

5.2.1金属冲压件镜光产品按磨光抛光工艺抛磨完工后,金属冲压件合格的表面质量按表4执行;5.2.2金属冲压件拉丝产品按磨光抛光工艺抛磨完工后,金属冲压件拉丝产品表面质量按表5执行。

8.3 试验设备8.3.1一般要求弯曲试验应在配备下列弯曲装置之一的试验机或压力机上完成:a)配有两支辊和一个弯曲压头的支辊式弯曲装置,见图1b)配有一个V型器具和一个弯曲压头的V型模具式弯曲装置,见图2c)虎钳式弯曲装置,见图3图1图2 图38.3.2支辊式弯曲装置8.3.2.1 支辊长度和弯曲压头的宽度应大于试样宽度或直径(见图1).弯曲压头的直径由产品标准规定。

支辊和弯曲压头应具有足够的硬度。

8.3.2.2除非中有规定,支辊间距离L应按照式(1)确定:L=(D+3a)±a/2 (1)注:此距离在试验期间应保持不变。

试样连续施加力使其弯曲,直至达到规定的弯曲角度。

可以采用图3所示的方法进行弯曲试验。

试样一端固定,绕弯曲压头进行弯曲,直至达到规定的弯曲角度。

弯曲试验时,应当缓慢地施加弯曲力,以使材料能够自由地进行塑性变形。

弯曲时,试验速率应为(1±0.2)mm/s.当使用上述方法如不能直接达到规定的弯曲角度,可将试样置于两平行压板之间(见图4),连续施加力压其两端使进一步弯曲,直至达到规定的弯曲角度。

图4 FF8.6. 试验结果的评定:8.6.1应按照相关产品标准的要求评定弯曲试验结果。

如未规定具体要求,弯曲试验后不使用放大镜观察,试样弯曲外表面无可见裂纹应评定为合格。

8.6.2 以相关产品标准要求规定的弯曲角度作为最小值;若规定弯曲压头直径,以规定的弯如为闭合压扁,试样内表面接触的宽度应至少为标准试样压扁后其内宽度b的1/2(见图5c)图59.4试验设备9.4.1试验机(可采用是冲床或钳工虎钳台)应能将试样压扁至规定的两平行压板之间的距离。

压板应具有足够的刚度。

压板的宽度应超过压扁后试样宽度,即至少为1.6D。

压板的长度应不小于试样的长度。

9.5 试样9.5.1 试样长度应不小于10mm,但不超过100mm。

试样的棱边允许用锉刀或其它方法将其倒圆或倒角。

(注:如果试验结果满足试验要求,可以不对试样的棱边倒圆或倒角。

抛光产品通用检验标准编号:HYL/QMS-03-051范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于锌合金,铁,不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表1表1 抛光产品表面的分区注:可接收的A级面、B级面、C级面、缺陷不能影响装配和功能,否则仍判不合格。

3表面质量要求。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

4检验方法4.1.1目力测试,视力大于1.2,在220V50HZ18/40W 萤光灯和220V50HZ40W 的日光灯下,目测距离为25 ± 5cm。

4.1.2双手带作业手套握持抛光件。

产品水平放置,目测该面,检查完后,以两手为轴旋转到相邻的一面,的角度目测,逐步检查每一面。

上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每一面。

5.1锌合金压铸,不锈钢精铸抛光产品5.1.1锌合金压铸,不锈钢精铸镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表2表2 锌合金压铸,不锈钢精铸镜光产品表面要求5.1.2锌合金压铸,不锈钢精铸拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表3执行表3 锌合金压铸,不锈钢精铸拉丝产品表面质量要求521金属冲压件镜光产品按磨光抛光工艺抛磨完工后,金属冲压件合格的表面质量按表4执行;表4 金属冲压件镜光产品表面要求522金属冲压件拉丝产品按磨光抛光工艺抛磨完工后,金属冲压件拉丝产品表面质量按表5执行表5 金属冲压件拉丝表面要求。

版号:20050401标准文件编号:BZ-05

修改码:01内部质量控制标准第 1 页共 1 页

喷砂抛光料内控标准

BZ-08-05

一、基材的化学成份、室温力学性能、尺寸允许偏差的内控标准应符合

BZ-01/02-05的规定。

二、外观质量

1、色差:以确认的上下限色板色差为标准;

2、光亮度:整批料的光亮度和同一支型材不同表面的光亮度应在确认的上下

限标准板的范围内;

3、流痕:流痕允收程度以确认的标准板为最大范围;

4、酸蚀点:

4.1 酸蚀点的大小:是以在500mm范围内,任意角度和自然光下能观察到且

最大直径不能超1mm为准;

4.2 数量:单一主要装饰面上任意1米内不允许超两个,6米长度上总数不能

超8个,单一次要装饰面上任意1米内不允许超3个,6米长度上不允许超12个,单一非装饰面上,任意1料内不允许超4个,6米长度上不允许超18个。

5、擦伤:正常视力在自然光下,装饰面要求在500mm距离内,任意角度看

不见为准,非装饰面要求在1米距离内,任意角度看不见为准;

6、砂面效果:以确定的上下限板为标准;

7、距型材端头50mm范围内不作要求(客户特殊要求除外)。

三、其它要求参照GB 5237-2004相关规定。