某轿车引擎盖外板拉深模具毕业设计及成形模拟

- 格式:doc

- 大小:1.72 MB

- 文档页数:32

毕业论文论文题目:汽车覆盖件模具的加工汽车覆盖件模具的加工摘要本文综述了汽车覆盖件模具的加工工艺过程。

介绍了覆盖件模具的加工特点,以及加工过程中加工工艺的选择;通过分析一个拉延件模具的加工全过程,加深了对刀具的选择、以及在加工过程中遇到问题和解决问题的意识。

讨论了加工过程中加工方法的选择,通过对上述的总结得到了以下一些经验:1.加工方法要选择合理;2.刀具要选择正确;3.加工时一定要采用大刀开粗、小刀清根、大刀光刀、小刀光刀的加工原则;4.操作机床过程中不能大意,遇到问题了更不能紧X、急噪,要清醒、冷静的去对待问题、解决问题。

关键词:覆盖件;模具加工;加工方法;加工工艺;刀具选择目录第一章汽车覆盖件及其模具的概述1.汽车覆盖件的定义和分类 (1)2.覆盖件的特点及其模具的加工要求 (1)3.覆盖件模具数控加工特点 (2)第二章汽车覆盖件模具的加工工艺第一节刀具及加工参数的选择原则 (3)第二节汽车覆盖件模具的加工工艺 (3)1.粗加工 (4)2.半精加工和精加工 (5)3.清根加工 (5)4.后处理 (6)5.对加工程序的验证 (6)6.数控加工NC代码的生成 (6)第三章加工实例第一节模具 UG/CAD 建模 (7)第二节模具数控加工与编程 (9)1.坐标系的确定 (9)2.刀具选择 (9)3.粗加工 (9)4.做底面加工的基准面 (9)5.底面加工 (10)6.正面结构面加工 (10)7.清根加工 (11)第三节加工过程中出现的主要问题及解决方法 (11)1.加工过程中出现的问题 (11)2.改善刀具的加工角度的两种方法 (11)致谢 (13)参考文献 (14)第一章汽车覆盖件及其模具的概述一.汽车覆盖件的定义和分类汽车覆盖件是指构成汽车车身或驾驶室、覆盖发动机和底盘的薄金属板料制成的异形体表面和内部零件。

覆盖件组装后构成了车身或驾驶室的全部外部和内部形状,它既是外观装饰性的零件,又是封闭薄壳状的受力零件。

家用轿车引擎盖拉延成型过程分析

家用轿车引擎盖通常采用金属板材材料制作,其拉延成型过程可以分为以下几个步骤:

1. 材料准备:选择适当类型、规格和品质的钢板或铝合金板材,进行截板、剪裁和清洗等预处理工作。

2. 模具设计:根据引擎盖的尺寸、形状和曲率等要求,设计成型模具,并进行制造和调试。

3. 金属板成型:将经过处理后的金属板材固定在模具上,经过拉深、拉伸、胀形等成型工序,使其形成符合要求的引擎盖形状。

4. 焊接加工:对成型后的引擎盖进行切割、修整和焊接等加工,以满足装配要求。

5. 表面处理:对焊接后的引擎盖进行表面喷涂、防锈处理、油漆或镀层处理等工序,提高外观和功能性能。

以上是家用轿车引擎盖的拉延成型过程的大致流程。

在制造过程中,需要严格掌控成型过程的温度、压力、涂层类型和厚度等关键参数,以保证成型质量和稳定性。

轿车顶盖尾部在拉深整形后出现起皱,原来问题出在这个工序上冲压工艺是汽车模具设计制造的核心技术,涉及工序设计、成形型面设计、修冲刃口设计等制件成形内容,一般包括制件前期工艺性分析、工艺方案预测、模型构建、工艺可行性分析、模型反复优化等设计过程。

轿车顶盖类制件的棱线R角光顺度是模具企业关注的质量指标之一。

为解决棱线光顺问题,一般需要对制件棱线部位进行正整形。

正整形通常会导致制件拐角下部侧面起皱且难以消除,影响模具制造水平和制件质量。

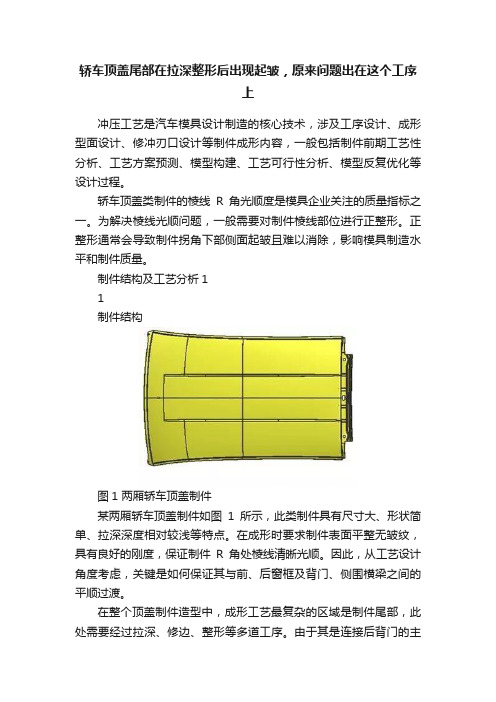

制件结构及工艺分析11制件结构图1 两厢轿车顶盖制件某两厢轿车顶盖制件如图1所示,此类制件具有尺寸大、形状简单、拉深深度相对较浅等特点。

在成形时要求制件表面平整无皱纹,具有良好的刚度,保证制件R角处棱线清晰光顺。

因此,从工艺设计角度考虑,关键是如何保证其与前、后窗框及背门、侧围横梁之间的平顺过渡。

在整个顶盖制件造型中,成形工艺最复杂的区域是制件尾部,此处需要经过拉深、修边、整形等多道工序。

由于其是连接后背门的主要部位,不仅需要有足够的强度,还要求有较高的形状精度和尺寸精度,这是工艺设计的难点。

2原成形工艺与问题原顶盖尾部成形工艺1OP20。

拉深,拉深出制件的大致形状。

2OP30。

正整形、修边,先整形制件尾部R角。

3OP40。

侧整形,整形出制件形状。

4OP50。

整形、冲孔,最终修整。

在实际冲压生产中,从OP30工序整形结束开始至OP50工序,制件的尾部侧壁上出现了起皱现象(见图2),显然不能满足制件质量要求。

图2 OP30整形后尾部侧壁起皱起皱原因分析与工艺优化21起皱原因分析在工艺设计中,为避免在模具调试和实际冲压中出现开裂等问题,通常在拉深工序后进行整形,而在一些冲压成形案例中,过拉深往往是导致制件起皱的原因之一。

由图3所示顶盖拉深工艺数模的过拉深处理可知,工艺设计中有4mm的过拉深量,会在后序成形时产生多余的材料,这是导致制件整形起皱的根本原因。

图3 顶盖拉深工艺数模的过拉深处理采用Autoform软件对前期设计的制件拉深造型进行有限元分析,模拟结果如图4所示,制件拐角部位最大变薄率达到28.3%,略小于CAE判别极限值30%,表明实际起皱部位有开裂风险。

南京工程学院继续教育学院毕业设计(论文)设计(论文)题目外壳落料拉深模具设计学生姓名指导教师2008年1月4日南京工程学院继续教育学院(系)数控技术专业毕业设计论文任务书一、题目及专题:1、题目冲压模具设计2、专题外壳落料拉深模具设计二、课题来源及选题依据课题来源:企业开发研制产品需要。

选题依据:根据学生所学专业及教学大纲要求,结合相关企业实际生产需要及设计模式,促使学生将所学专业基础知识及专业知识具体应用到实践中,培养其理论联系实际的能力。

三、本设计(论文或其他)应达到的要求:1.根据零件的使用条件、技术要求、形状和尺寸,确定该零件的冷冲压工艺方案(包括排样图);2.选择各工序冲压设备,填写冲压工艺过程卡;3.设计本工序的工装设备(模具);4.绘制全套模具图(工序图、排样图、装配图和零件图);5.撰写设计计算说明书一份,字数约10000字符。

四、接受任务学生:班姓名五、开始及完成日期:自2007年11 月5 日至2008年1 月11 日六、设计(论文)指导(或顾问):指导教师签名签名教研室主任〔学科组组长研究所所长〕签名院长(系主任) 签名年月日摘要本课题主要是外壳落料拉深模具设计,冲压方案及压力机的选用。

为企业解决实际的问题。

本课题的设计综合运用了我们所学的机械制图、冷冲压工艺与模具设计、模具设计与制造、冲压模具简明设计手册、公差配合与技术测量基础、冷冲压模具设计指导等专业理论知识、通过设计提高了我的基础理论知识和查阅各种资料的综合分析的能力,使我得到了一次运用所学知识的综合训练。

关键词:外壳落料拉深模具、冲压方案。

蔡宇萌2008年1月目录第1章绪论 (1)1.1 冲压的概念、特点及应用 (1)1.2 冲压的基本工序及模具 (2)1.3 冲压技术的现状及发展方向 (3)第2章落料拉深模具的设计 (7)2.1 零件基本情况 (7)2.2 工艺分析 (8)2.3 零件工艺计算及冲压方案的确定 (8)2.4 排样计算 (9)2.5 冲裁力的计算及选用压力机 (10)2.6 画工序图 (12)2.7 编制工艺卡片 (13)第3章模具的类型结构及模具尺寸的计算 (14)3.1 冲模类型及结构形式 (14)3.2 模具设计计算 (14)3.3 校核压力机 (18)第4章模具加工工艺 (20)第5章总结、致谢、参考文献 (25)第1章绪论1.1冲压的概念、特点及应用冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

摘要 (I)绪论 ............................................................... I I 汽车覆盖件的成形特点[7]. (3)1 冲压件的工艺设计 (4)1.1零件总体分析 (4)1.2零件材料的选择 (4)1.3冲压方向的选择 (5)1.4 工艺补充部分的设计 (7)1.6拉延筋的设计[1] (9)2 拉深件成型工艺CAE分析 (10)3 拉深模结构与零件设计 (13)3.2拉深模材料的选择 (14)3.3冲压设备的选择 (14)3.3.1拉深力的计算 (14)3.3.2压料力的计算 (14)3.3.3冲压设备的选择 (15)3.4模具操作 (15)3.5 凹模结构 (16)3.6凸模结构 (18)3.8导向部分 (22)3.9起吊装置 (22)3.10拉深模的结构和原理说明 (22)4 总结 (24)致谢 (25)参考文献 (26)文献综述 (26)通过对某轿车车身覆盖件的引擎盖外板拉深模具型面的设计,介绍了复杂型面拉深件拉深模具型面的设计流程,研究了复杂型面拉深件拉深模具型面的造型设计方法和原则。

利用板料成形分析有限元软件Dynaform对引擎盖外板的拉深成形过程进行仿真模拟,探讨了仿真过程中出现的质量缺陷(如破裂、起皱、变形不足等)的原因,并针对这些现象对拉深模具型面进行优化设计改进。

并根据仿真模拟结果,制造加工了合格的拉深件模具。

对于复杂型面拉深件的拉深模具的设计和制造具有一定的指导意义。

关键词:车身覆盖件;冲压成形;模具;优化设计;AbstractThe designing process of drawing die for complex surface drawing part in designing the drawing model of the automotive hood outer panel surface and the design method and principle were studied.The stamping process using the sheet metal forming analysis software Dynaform was simulated. The reason causing quality defect in simulation, such as cracking and wrinkle etc., was investigated. Based on these reasons, the design of drawing die surface for automobile hood outer panel was optimized. According to the simulated results, the qualified drawing die was made, which had a instructing meaning for the design and manufacture of drawing die for complex surface drawing part.Key words: drawing model;punch molding;die;optimized绪论随着社会的快速发展,汽车已成为人类社会活动中不可缺少的工具,汽车工业已成为许多工业发达国家的支柱产业。

汽车覆盖件异型深拉延工艺及模具设计作者:刘勇来源:《时代汽车》2021年第04期摘要:随着科学技术的发展,汽车覆盖件的冲压工艺正在逐步得到促进。

汽车覆盖件的冲压工艺具有许多优点。

例如,它更好,因为它基本上适用于所有汽车覆盖件模具设计。

可行性和过程更加灵活。

但是,冲压过程的应用具有几个缺点。

例如,模具生产过程通常更复杂,参数也更多样化。

然而,总而言之,汽车覆盖件冲压工艺仍然是汽车制造中必不可少的元素。

如果保留覆盖件冲压过程,汽车制造效率将变得很低,因此我国的汽车制造行业将无法实现这一目标。

良好的发展。

关键词:汽车覆盖件冲压工艺优化A Special shaped Deep drawing Process and mold design for Automobile PanelsLiu YongAbstract:With the development of science and technology, the stamping process of automobile panels is gradually being promoted. The stamping process of automobile panels has many advantages. For example, it is better because it is basically suitable for all automotive panel mold designs. Feasibility and process are more flexible. However, the application of the stamping process has several disadvantages. For example, the mold production process is usually more complex and the parameters are more diverse. However, all in all, the stamping process of automobile panels is still an essential element in automobile manufacturing. If the stamping process of the cover parts is retained, the efficiency of automobile manufacturing will become so low that China's automobile manufacturing industry will not be able to achieve the goal of good development.Key words:automotive panels, stamping process, optimization1 汽車覆盖件概述所谓的汽车覆盖件是指车身的特殊形状以及构成车身或驾驶室的汽车零件表面,覆盖发动机和底盘。

俗话说“没有规矩不成方圆”,世界上许许多多的东西都有着它们的“规矩”。

模具就是各种东西的规矩。

随着人们的生活不断改善,模具在不同的时代发生着飞跃的变化,随之出现许多不同的制造方式。

由于产品的材料和工艺特性不同,生产用的设备也各异,模具种类繁多,但用的最为广泛的大约有以下几种:冷冲压模、塑料成型模、锻造模、精密铸造模、粉末冶金模、橡胶成型模、玻璃成型模、窑业制品模、食品糖果模、建材用模等。

其中以冷冲压模、塑料模的技术要求和复杂程度较高。

在本人这次设计中,主要介绍的是模具的拉深。

拉深是利用拉深模将板料冲压成各种空心件的一种加工方法,是冲压生产中应用最广泛的工序之一。

我设计的是无凸圆模具拉深设计和制造,材料为10钢板,厚度t=1mm。

传统的加工方法为落料,拉深。

我的加工方法比较简单。

由于材料和厚度的原因,我采用的加工方法为:先计算毛坯的直径、再进行落料后放入模具中进行拉深。

计算拉深次数,判断拉深是否需要压边,来加压边圈。

完成模具的总体设计。

从而完成工件的加工。

关键词:落料拉深压边随着时代的发展,模具已成为当今社会最要的工业的一部分,已经离不开生活的需要。

模具的出现可以追溯到几千年前的陶器烧制和青铜器制造,但其大规模应用却是随着现代工业的崛起而发展起来的。

19世纪,随着军火工业、钟表工业、无线电工业的发展,模具开始得到广泛应用。

第二次世界大战后,随着世界经济的飞速发展,它又成了生产家用电器、车、电子仪器等零件的最佳方式。

从世界范围看,当时美国的模具制造技术在最前列。

20世纪50年代中期以前,模具设计多凭经验,参考已有的图纸和感性认识,根据用户的要求,制作能满足产品要求的模具,但对所设计模具零件的机械性能缺乏了解。

从1955年到1965年,人们通过对模具主要零件的机械性能和受力状况进行数字分析,对金属性加工工艺及原理进行深入探讨,使得模具技术得到迅猛发展,在此期间归纳出模具设计原则,使得压力机械,冲压材料,加工方法和模具材料及制造方法等领域面貌一新,并向实用化的方向发展。

某轿车引擎盖外板拉深模具设计及成形模拟引擎盖是汽车车身的重要组成部分之一,它不仅起到保护发动机、控制气流以及提高车辆空气动力学性能的作用,同时也需要具备一定的强度和刚度。

对于引擎盖外板的设计与成形模具的设计,是一项非常关键的技术工作。

下面将从模具设计和成形模拟两个方面进行介绍。

首先,模具设计。

引擎盖外板一般由单片金属材料制成,因此模具的设计需要考虑到外形的复杂性以及所需的强度和刚度。

在模具的设计过程中,可以采用CAD软件进行三维建模,以便更好地进行后续的分析和修改。

设计师需要根据引擎盖外板的几何特征和要求,确定合适的模具类型,例如冲压模或拉深模。

另外,还需要考虑到模具的材料选择、结构设计、模具零件加工等方面的问题。

其次,成形模拟。

引擎盖外板的成形模拟是指通过数值仿真方法,对于材料在模具中的变形、应力分布以及可能出现的缺陷进行预测和分析。

成形模拟的结果可以提供给设计师参考,帮助其优化模具的设计。

在成形模拟过程中,需要确定合适的材料模型和材料参数,以及模具和工件的几何参数和边界条件。

然后,通过有限元分析方法,对于工件的成形过程进行模拟,并得出相应的应力和应变分布图。

根据分析结果,可以对模具设计进行修改和优化,以确保引擎盖外板在成形过程中的质量和性能。

总结起来,轿车引擎盖外板的拉深模具设计及成形模拟是一个复杂而重要的工作。

通过科学合理的模具设计和成形模拟,可以为引擎盖外板的生产提供技术支持,确保产品的质量和性能。

随着计算机技术的进步,模具设计和成形模拟的方法也在不断完善和发展,为解决具体问题提供了更多的工具和手段。

因此,模具设计和成形模拟的研究是一个具有重要意义和广阔前景的研究方向。

1 引言1.1 汽车覆盖件模具的发展随着我国改革开放的不断深入,人民生活水平的提高,和我国加入WTO,我国的汽车的销售和生产得到了很大的提高。

国内汽车制造业近年来得到迅速的发展,汽车产量已名列前十名,模具工业是汽车产品开发和大批量生产的重要部分,一辆客车或轿车的约有百分之八十的零部件是用模具加工制造的,而覆盖件的模具又以其大型、复杂、精密等特点而成为模具举足轻重的部分。

目前,我国汽车模具工业还不能适应整车开发和换型要求,其中一个原因是汽车模具设计与制造水平较低,制造装备落后,为使汽车模具工业尽快满足汽车生产发展的需要,使我国汽车工业以实力跻身于国际竞争大潮中,并取得巩固和发展。

除了靠国家有关汽车模具产业和汽车产业的方针政策外,也需要汽车模具产业成员的共同努力,在汽车模具生产技术方面赶上世界先进水平。

在未来的汽车覆盖件模具的发展趋有以下几点:(1)模具三维设计地位得以巩固模具的三维设计是数字化模具技术的重要内容,实现模具设计、制造和检验一体化的基础。

日本丰田、美国通用等公司已实现了模具的三维设计,并取得了良好的应用效果。

国外在模具三维设计中采取的一些做法值得我借鉴。

模具三维设计除了有利于实现集成化制造外,另一个优点就是便于干涉检查,可进行运动干涉分析,解决了二维设计中的一个难题。

(2)模具冲压成形过程的模拟(CAE)作用更加凸显近年来,随着计算机软件和硬件的快速发展,冲压成形过程的模拟技术(CA E)发挥着越来越重要的作用。

美国、日本、德国等发达国家,CAE技术已成为模具设计制造过程的必要环节,广泛用于预测成形缺陷,优化冲压工艺与模具结构,提高了模具设计的可靠性,减少了试模时间。

国内许多汽车模具企业在CAE应用中也取得了显著进步,获得了良好的效果。

CAE技术的应用可大大节省试模的成本,缩短冲压模具的开发周期,已成为保证模具质量的重要手段。

CAE技术正逐步使模具设计由经验设计转变为科学设计。

(3)数字化模具技术已成主流方向近年来得到迅速发展的数字化模具技术,解决汽车模具开发中所面临的许多问题的有效途径。

汽车发动机罩外板曲面逆向重构及拉延模设计摘要汽车覆盖件模具设计和逆向工程是现代汽车行业中比较热门的研究领域。

本文以南京菲亚特派朗汽车发动机罩外板作为研究对象,进行了汽车发动机罩外板逆向曲面重构及汽车发动机罩外板拉延模具设计。

本文对汽车发动机罩外板利用三维激光扫描仪进行三维坐标测量得到点云数据,对所得点云数据使用逆向工程软件CATIA进行预处理。

包括点云的过滤、修剪、补洞、形成三角网格等;用CATIA软件对其进行逆向曲面重构,得到重构出的发动机罩外板曲面;以重构出的曲面为基础,设计出汽车发动机罩外板的拉延模具结构外形,在CATIA 软件中做出凸模、凹模和压料圈等结构;并对拉延模具进行有关的工艺计算和参数确定。

最终,做出汽车发动机罩外板的加工动画。

关键词:汽车覆盖件;逆向工程;曲面重构;拉延模具ABSTRACTAutomotive panel die design and the reverse engineering are the modern automobile industry in the hot research field. In this paper, we as the car engine hood outer panel of Nanjing Fiat Perla to study, carried out the car engine hood outer panel surface reverse remodeling and car hood cover mold design.In this thesis, we use the Three-dimensional to scan the car engine hood outer panel, and we achieve the point cloud. Then we choose CA TIA, which is a high-class software of Inverse Engineering, to process the data. Next, it’s the processing of the point cloud and surface reconstruction. As the surface finished, the drawing dies need to be modeled;To meet the challenge, we construct them by the software of CA TIA. There are three parts in the drawing dies, which are punch, die and blank-holder, and drawing die for the calculation. Finally, make a car hood outer panel machining simulation.Keywords: Automobile Panels, Inverse Engineering, Surface Reconstruction, Drawing Dies目录第一章绪论 01. 课题研究的内容及意义 02. 逆向工程及其发展状况 03. 汽车覆盖件的含义及特点 (1)4. 汽车覆盖件国内外研究现状 (2)4.1 国外研究现状与分析 (2)4.2 国内研究现状与分析 (2)5. 现代模具工业发展趋势 (3)6. 课题研究技术路线 (3)第二章发动机罩外板点云数据采集及预处理 (4)1. 发动机罩外板点云数据的采集 (4)1.1 三维激光扫描仪介绍 (4)1.2 点云数据的获取 (4)2. 数据点云的编辑处理 (5)2.1 点云导入 (5)2.2 点云过滤 (5)2.3 点云修剪 (5)2.4 建立三角网格 (6)2.5 补洞 (6)第三章汽车发动机罩外板的曲面重构 (9)1. CATIA的逆向曲面重构 (9)1.1 由曲线构造曲面 (9)1.2 由曲面派生曲面 (10)2. 外板的曲面重构 (10)第四章汽车发动机罩外板拉延模设计 (14)1. 拉延模具概述 (14)2. 拉延模结构设计 (14)3. 工艺补充面设计 (15)4. 凸模和凹模的圆角设计 (16)5. 凸模和凹模的间隙设计 (17)6. 凸模、凹模、压边圈的设计 (17)7. 拉延模具主要零部件设置 (17)7.1模具的标准化 (17)7.2 导向装置 (17)7.3 卸料装置 (18)第五章拉延模实体建模 (19)第六章拉延模具的工艺计算及主要参数确定 (25)1. 毛坯尺寸的确定 (25)2. 计算拉深工序的力 (25)3. 压力机吨位的选择及拉深功计算 (26)3.1 压力机吨位计算与压力机的选择 (26)3.2 拉深功的计算 (27)第七章结论 (29)致谢 (30)参考文献 (31)第一章绪论1. 课题研究的内容及意义汽车工业的迅速发展,车型的快速更新换代,要求汽车制造商能够在很短的时问内研究、开发并制造出高质量的汽车。

江苏华强模具科技有限公司实习设计说明书8号横梁冲压工艺设计及模具设计学生姓名:指导教师:二〇一四年八月摘要本设计说明书介绍了上汽集团某型号商用车8号横梁加强板的冲压模具设计过程。

首先根据该覆盖件的结构特点,利用CAD和CAE技术,对该零件进行了全面的冲压工艺分析,接着制定了合理的工艺方案,在设计工艺方案的过程中重点介绍了拉深工艺的设计过程,其中主要包括拉深方向的选择、工艺补充面的设计、压料面的设计和拉深筋的设计。

最后根据已定的工艺方案,利用UG软件完成了拉延模、修边冲孔模和侧整形模这三套模具的结构设计。

关键词:汽车覆盖件,CAD,CAE,工艺补充,拉延模。

AbstractThe design specification describes a model number of commercial vehicles SAIC 8 beam stiffeners stamping die design process. Firstly, according to the structural characteristics of the cover, the use of CAD and CAE technology, the components of a comprehensive analysis of the stamping process, and then developed a reasonable process solutions. In the course of the program's design process focuses on the process of drawing the design process, which mainly include the drawing direction of choice addendum design, design and design drawbead binder surface. Finally, according to the process scheme has been set, using UG software to complete the drawing die, punching die design and side trimming plastic mold co three mold.Keywords: auto cover, CAD, CAE, addendum, drawing die.目录第一章概论 (1)1.1课题背景 (1)1.2课题的意义 (1)第二章产品工艺方案的确定 (2)2.1产品的结构分析 (2)2.2产品的成形可行性分析 (2)2.3工艺方案的提出 (2)2.4工艺方案的选择 (3)第三章拉延模的工艺设计 (5)3.1拉延工艺的设计原则 (5)3.2拉延制件的设计 (6)3.2.1拉深方向的选择 (6)3.2.2工艺补充部分的设计 (7)3.2.3压料面的设计 (9)3.2.4拉延筋的设计 (10)3.2.5拉深制件的创建 (13)第四章拉延模的设计 (15)4.1拉延模的类型 (15)4.2拉延模类型的选择 (15)4.3拉延模工艺参数的计算 (15)4.3.1压力中心的确定 (15)4.3.2拉伸力的计算 (16)4.3.3压边力的计算 (16)4.3.4冲压设备的选择 (17)4.5拉延模主要零件的结构设计 (18)4.5.1拉延凹模的设计 (18)4.5.2拉延凸模的设计 (20)4.5.3压料装置的设计 (20)4.5.4顶件装置的设计 (21)4.5.5导向装置的设计 (22)4.5.6限位和起吊装置的设计 (22)4.4.7模架铸件结构的设计 (23)4.4.8拉延模的整体设计 (24)第五章修边模的设计 (26)5.1修边模工艺参数的计算 (26)5.1.1修边凸、凹模刃口尺寸计算 (26)5.1.2压边力的计算 (26)5.1.3冲裁力的计算 (27)5.1.4卸料力的计算 (27)5.1.5顶件力的计算 (27)5.1.6冲裁工艺力的计算 (27)5.1.7冲裁设备的选择 (27)5.2修边模主要零件的结构设计 (29)5.2.1修边模结构设计原则 (29)5.2.2修边模类型的选择 (29)5.2.3修边模结构方案设计 (30)5.2.4修边模主要零件的设计 (30)5.2.5修边冲孔模的整体设计 (32)第六章侧整形模的设计 (33)6.1整形 (33)6.2斜楔机构 (33)6.2.1斜楔机构的组成 (33)6.2.2斜楔机构的类型 (33)6.2.3斜楔机构的运动分析 (34)6.2.4斜楔机构的受力分析 (35)6.2.5滑块的工作效率 (35)6.2.5斜楔机构的选择原则 (35)6.3侧整形模工艺参数的计算 (36)6.3.1整形力的计算 (36)6.3.2冲压设备的选择 (36)6.4侧整形模主要零件的结构设计 (38)6.4.1整形刀块的设计 (38)6.4.2压料装置的设计 (39)6.4.3顶件装置的设计 (39)6.4.4侧整形模整体的设计 (40)结论 (41)参考文献 (42)致谢 (43)第一章概论1.1课题背景此次设计产品依托所在江苏华强模具科技有限公司的“无锡振华SV71项目”,产品名称8号横梁加强版,产品编号C00018679。

摘要材料冷冲压加工是机械加工的一个重要组成部分,模具作为高质量、高效率的产品生产工具,应用十分广泛。

本设计针对一压盖的多工位级进模,详细的介绍了其设计过程。

首先,根据设计零件的尺寸、材料、成产批量等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案。

然后通过工艺设计计算,确定排样,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零部件,绘制模具总装图。

关键词:冷冲压;模具;凸模;凹模;AbstractMaterial cold stamping is a crucial part of mechanical manufacture and tooling is widely used as a high quality and high efficiency production tool during stamping. This paper introduces the design of gland stamping mould.Firstly, analyzes the process according to the dimension, material and series production of component to confirm the stamping process and mould structure; secondly, according to process design calculation to confirm the layout, calculate the stamping force & pressure center, select the press machine and calculate the size and tolerance of blades; finally, design the component to be selected.Key words: cold stamping, mould, punch mould, mould目录摘要 (I)Abstract (II)第1章绪论 (1)1.1概述 (1)1.2冲压技术的进步 (1)1.3 模具的发展与现状 (2)1.4 模具CAD/CAE/CAM技术 (2)1.5 课题的主要特点及意义 (4)第2章压盖工艺方案的制定和模具结构设计 (5)2.1 工艺方案的制定 (5)2.1.2 工艺分析 (6)2.1.3 排样图设计 (6)2.2模具结构设计 (7)2.2.1条料的定位装置 (7)2.2.2 出料装置 (8)2.2 .3 模具结构特点 (8)2.2.4模具工作过程 (8)2.3本章小结 (9)第3章模具零件的设计与计算 (12)3.1凸、凹模刃口尺寸的计算 (12)3.1.1凸、凹模具间隙的选择 (12)3.1.2凸、凹模刃口尺寸计算 (12)3.2凸、凹模的设计 (16)3.2.1凸模的结构和固定形式 (16)3.2.2凸模长度的确定 (16)3.2.3凸模强度的计算 (17)3.2.4凹模结构形式设计 (18)3.2.5凹模结构尺寸的确定 (18)3.3模板的设计 (19)3.4卸料弹簧的选用 (20)3.5其它零件的设计 (20)3.6本章小结 (21)第4章冲压设备的选用和模具压力中心的计算 (22)4.1冲压设备的选用 (22)4.1.1 冲压力的计算 (22)4.1.2选择压力机 (23)4.2模具压力中心的计算 (23)4.2.1 计算步骤 (24)4.2.2 计算压力中心 (24)4.3本章总结 (25)结论 (26)致谢 (27)参考文献 (28)第1章绪论1.1概述冲压成型作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很独特的优势,其成型件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产中。

摘要 (I)绪论 ............................................................... I I 汽车覆盖件的成形特点[7]. (3)1 冲压件的工艺设计 (4)1.1零件总体分析 (4)1.2零件材料的选择 (4)1.3冲压方向的选择 (5)1.4 工艺补充部分的设计 (7)1.6拉延筋的设计[1] (9)2 拉深件成型工艺CAE分析 (10)3 拉深模结构与零件设计 (13)3.2拉深模材料的选择 (14)3.3冲压设备的选择 (14)3.3.1拉深力的计算 (14)3.3.2压料力的计算 (14)3.3.3冲压设备的选择 (15)3.4模具操作 (15)3.5 凹模结构 (16)3.6凸模结构 (18)3.8导向部分 (22)3.9起吊装置 (22)3.10拉深模的结构和原理说明 (22)4 总结 (24)致谢 (25)参考文献 (26)文献综述 (26)通过对某轿车车身覆盖件的引擎盖外板拉深模具型面的设计,介绍了复杂型面拉深件拉深模具型面的设计流程,研究了复杂型面拉深件拉深模具型面的造型设计方法和原则。

利用板料成形分析有限元软件Dynaform对引擎盖外板的拉深成形过程进行仿真模拟,探讨了仿真过程中出现的质量缺陷(如破裂、起皱、变形不足等)的原因,并针对这些现象对拉深模具型面进行优化设计改进。

并根据仿真模拟结果,制造加工了合格的拉深件模具。

对于复杂型面拉深件的拉深模具的设计和制造具有一定的指导意义。

关键词:车身覆盖件;冲压成形;模具;优化设计;AbstractThe designing process of drawing die for complex surface drawing part in designing the drawing model of the automotive hood outer panel surface and the design method and principle were studied.The stamping process using the sheet metal forming analysis software Dynaform was simulated. The reason causing quality defect in simulation, such as cracking and wrinkle etc., was investigated. Based on these reasons, the design of drawing die surface for automobile hood outer panel was optimized. According to the simulated results, the qualified drawing die was made, which had a instructing meaning for the design and manufacture of drawing die for complex surface drawing part.Key words: drawing model;punch molding;die;optimized绪论随着社会的快速发展,汽车已成为人类社会活动中不可缺少的工具,汽车工业已成为许多工业发达国家的支柱产业。

汽车覆盖件的生产是汽车制造的一个重要生产过程。

在板材冲压成形技术中,以汽车覆盖件为主要代表的大型薄板零件的冲压成形技术已发展成为一个很重要的组成部分汽车工业发展趋势与汽车零件成形汽车覆盖件是汽车车身的重要组成零件,分为外覆盖件和内覆盖件。

外覆盖件指的是汽车车身外部的裸露件,这种零件的特点是涂装后不用再添加其他的装饰层,因此,对于外覆盖件的表面质量要求很高。

覆盖件的特点如下:1)错误!未找到引用源。

表面质量覆盖件表面上任何微小的缺陷都会在涂漆后引起光线的漫反射而损坏外形的美观,因此覆盖件表面不允许有波纹、皱折、凹痕、擦伤、边缘拉痕和其他破坏表面美感的缺陷。

覆盖件上的装饰棱线和筋条要求清晰、平滑、左右对称和过渡均匀,覆盖件之间的棱线衔接应吻合流畅,不允许参差不齐。

总之覆盖件不仅要满足结构上的功能要求,更要满足表面装饰的美观要求。

2)尺寸形状覆盖件的形状多为空间立体曲面,其形状很难在覆盖件图上完整准确地表达出来,因此覆盖件的尺寸形状常常借助主模型来描述。

主模型是覆盖件的主要制造依据,覆盖件图上标注出来的尺寸形状,其中包括立体曲面形状、各种孔的位置尺寸、形状过渡尺寸等,都应和主模型一致,图面上无法标注的尺寸要依赖主模型量取,从这个意义上看,主模型是覆盖件图必要的补充。

3) 刚性覆盖件拉延成型时,由于其塑性变形的不均匀性,往往会使某些部位刚性较差。

刚性差的覆盖件受至振动后会产生空洞声,用这样零件装车,汽车在高速行驶时就会发生振动,造成覆盖件早期破坏,因此覆盖件的刚性要求不可忽视。

检查覆盖件刚性的方法,一是敲打零件以分辨其不同部位声音的异同,另一是用手按看其是否发生松弛和鼓动现象。

3)工艺性覆盖件的结构形状和尺寸决定该件的工艺性。

覆盖件的工艺性关键是拉延工艺性。

覆盖件一般都采用一次成型法,为了创造一个良好的拉延条件,通常将翻边展开,窗口补满,再加添上工艺补充部分,构成一个拉延件。

汽车覆盖件的成形特点[7]汽车覆盖件的要求和结构特点决定了其冲压成形特点。

主要有:1)一次拉深成形对于汽车覆盖件来说,由于其结构复杂、变形复杂,其规律难以定量把握,以目前的技术水平还不能进行多次拉深工艺参数的确定,而且多次拉深易形成的冲击线、弯曲痕迹线也会影响油漆后的表面质量,这对覆盖件是不允许的。

因此,汽车覆盖件的成形都是采用一次拉深成形的方法。

2)拉胀复合成形汽车覆盖件的成形过程中的毛坯不是简单的拉深变形,而是拉深和胀形同时存在的复合成形。

一般来说,除内凹形轮廓对应的压料面外,压料面上的毛坯的变形为拉深变形,而轮廓内部毛坯的变形为胀形变形3)局部成形轮廓内部有局部形状的零件冲压成形时,压料面上的毛坯受到压边圈的压力,随着凸模的下行而首先变形并向凹模内流动,当凸模下行到一定深度是,局部形状开始成形,并在成型过程的最终时刻全部贴模。

所以局部形状外部的毛坯那一向该部位流动,该部位的成形主要靠毛坯在双向拉应力的变薄来实现面积的增大。

即这种内部局部成形为胀形成形。

4)变形路径的变化汽车覆盖件冲压成形时,内部的毛坯不是同时贴模,而是随着冲压过程的进行而逐步贴模。

这种逐步贴模过程,使毛坯保持塑性变形所需的成形力不断变化,毛坯各部位面板内的主应力方向和大小、板平面内两主应力之比等受力情况不断变化。

即毛坯在整个冲压过程中的变形路径不是一成不变的,而是变路径的。

1 冲压件的工艺设计1.1零件总体分析本次毕业设计的零件为某轿车的引擎盖外板零件。

零件外表面为A级曲面,对零件的表面质量要求较高,为了防止多次拉深可能带来的表面质量破坏和下降,本覆盖件采用一次拉深。

本零件由形状复杂的空间曲面构造而成,型面大部分地方曲率半径较大,即使在曲率半径相对小的地方但其组成曲面的结构略显复杂。

所以,为了能够通过拉深获得合格的零件,就需要从多个方面对冲压件进行设计。

主要包括以下几个方面:选择合理的冲压方向、设计压料面、工艺补充面、设置拉深筋。

1.2零件材料的选择该轿车引擎盖零部件大都是外形复杂,成形复杂,但受力不大的薄形件,采用模具成形工艺,材料的成形性能就成了主要矛盾,因此要求材料具有成形性、张紧刚性、延伸性、抗凹性、耐腐性等。

产品设计时,通常根据板制零件受力情况和形状复杂程度来选择钢板品种。

一般选用拉延性能优良的低碳冷轧钢板、超低碳冷轧钢板。

采用国产宝钢Stl4钢号的材料进行拉伸,材料为冷轧钢,又称特殊镇静钢,即非时效钢板,屈服点ós ≤240N.mm2,抗拉强度ób 为270~370N·mm2,伸出长率≥34%。

冷轧铝镇静钢板具有一定的强度和很好的塑性,是目前汽车上最大量的冷轧钢板,由于钢中加入了铝,固定了钢中的氮,钢板冲压成形后,零件表面产生滑移线,称为非时效钢材。

其材料力学性能如表2-1。

表1-1 s14钢的材料力学性能弹性模量E(MPa) 泊松比屈服强度δs(MPa)抗拉强度K b(MPa)应变强化系数K(MPa)硬化指数n各向异向指数R00 R45 R902.10e5 0.3 170 270 570 0.26 1.77 1.16 1.041.3冲压方向的选择1.3.1冲压方向对拉深成形的影响汽车覆盖件拉深成形时,所选择的拉深冲压方向是否合理,将直接影响:凸模能否进入凹模、毛坯的最大变形程度、是否能最大限度地减少拉深件各部分的深度差、是否能使各部分毛坯之间的流动方向和流动速度差比较小、变形是否均匀、是否能够充分发挥材料的塑性变形能力、是否有助于防止破裂和起皱等质量问题的产生等等。

1.3.2选择冲压方向的原则1)保证能够将拉深件的全部空间形状(包括棱线、肋条和鼓包等)一次拉深出来,不应有凸模接触不到的“死区”,也就是说要保证凸模能够全部进入凹模。

2)有助于减小拉深的深度、拉深深度太深,会增加拉深成形的难度,并且容易造成破裂、起皱等质量问题;拉深深度太浅,则会使材料在成型过程中得不到较大的塑性变形,覆盖件的刚度不够。

所以,所选择的拉伸方向,应当使拉深件的深度适中,在充分发挥材料塑性变形能力的同时,也能够避免不必要的质量缺陷。

3)应该保证凸模和毛坯有着良好的初始接触状态,以减少毛坯和凸模间的相对滑动,有利于毛坯的变形,并提高冲压件的表面质量。

从本零件的3D模型图中可以看到:零件为对称件,则冲压方向选择在这条对称线上,有利于材料流动时产生相对平衡的应力,有利于材料的塑性变形;从模型的视图中可以看到,以 y轴为水平线,零件呈现出前高后低的状态,为了使拉深深度最浅且拉深各部分的拉深深度相对均匀,可以选择如图2-2 的拉深方向。

由此,该零件的拉深方向得以确定。

图1-1 工作方向上的零件图1-2工作方向上的零件1.4 工艺补充部分的设计1.4.1工艺补充部分的作用及其对拉深成形的影响冲压方向确定之后,为适应拉深工艺的要求,对绝大数的汽车覆盖件将其形状、轮廓或深度进行工艺补充,创造出适合于拉深成形的良好条件。

工艺补充有两大类:一类是零件内部的工艺补充,如补内孔破洞等;另一类工艺补充是沿零件的轮廓边缘展开的基础上添加上去的,它包括拉深部分的补充和压料面两部分,这种工艺补充是为了选择合理的冲压方向,创造良好的拉深成形条件而添加的。

工艺补充部分的设计是冲压工艺的重要内容。