铍铜生产工艺

- 格式:doc

- 大小:13.50 KB

- 文档页数:2

铍青铜工艺1·前言铍青铜材料具有很好的加工成型性能,经过热处理加工,其硬度、强度、耐蚀性和抗疲劳性能可得到提高,具有良好的导电性和导热性,是一种综合性能优良的结构材料,主要用作弹性元件和耐磨零件。

零件表面通过镀银进行表面改性,可提高装配中的焊接性能和组件的导电性能[1]。

笔者所在单位的铍青铜(QBe2)零件很薄,厚度仅为0.1~0.2mm,边缘有许多细齿,表面处理工艺为镀银3~5μm。

/keylist/o3247.htmlQBe2中含铍量为1.8%~2.1%,含镍量为0.2%~0.5%,余量为铜元素。

在镀银过程中易出现以下问题:零件表面腐蚀,尺寸变化大;镀层出现小黑点,影响产品外观质量;镀层与基体材料结合力差,镀层起皮。

造成上述问题的主要原因是材料本身含有大量的铍及镍元素,在热处理过程中,表面产生了一层暗红带褐色的氧化膜(其主要成分为CuO、Cu2O、BeO、氧化镍等);另外,零件表面有大量油污,若热处理前清洗不干净,则氧化严重,所形成的氧化膜比较致密,采用常规的电镀前处理清洗工序很难去除。

2·有针对性的工艺试验改进电镀银的主要工艺及配方采用常规的光亮镀银工艺,试验的主要工作放在前处理以及电镀过程中局部参数的改进上。

2.1工艺流程试验改进根据理论分析认为,镀层出现结合力差,起皮、起泡,镀层有小黑点的问题,主要原因是:零件在加工前经过热处理淬火时效处理,表面产生一层致密的氧化皮,在后续机械加工过程中,出于防锈的需要,零件表面涂有一层厚厚的防锈油脂,在前处理过程中没有去除干净所致。

2.1.1常规的镀银工艺流程常规清洗─化学除油─强酸腐蚀─铬酸盐出光─镀银─后处理(防银变色)。

该工艺在加工中存在如下问题:零件表面容易在强酸中被腐蚀,出现尺寸超差,材料失去弹性,零件在存放以及装配过程中比较容易变色。

2.1.2工艺改进后的镀银工艺流程为了解决常规前处理中存在的问题,试验了多种处理方法,并对处理后铍青铜零件的表面色泽、弹性、防腐性能、尺寸作了比较,得出以下工艺流程:超声波清洗─电化学除油─盐酸活化─碱煮─除膜─混酸腐蚀─化学抛光─盐酸出光─氰化预镀铜─预镀银─镀银─后处理(防银变色)。

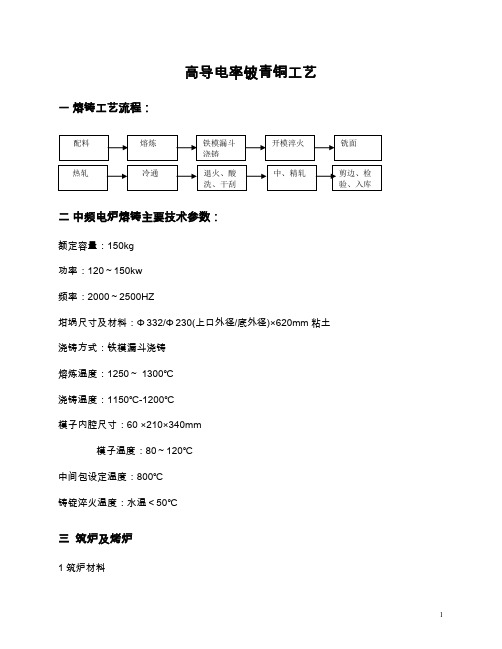

高导电率铍青铜工艺一熔铸工艺流程:二中频电炉熔铸主要技术参数:额定容量:150kg功率:120~150kw频率:2000~2500HZ坩埚尺寸及材料:Φ332/Φ230(上口外径/底外径)×620mm粘土浇铸方式:铁模漏斗浇铸熔炼温度:1250~ 1300℃浇铸温度:1150℃-1200℃模子内腔尺寸:60 ×210×340mm模子温度:80~120℃中间包设定温度:800℃铸锭淬火温度:水温<50℃三筑炉及烤炉1筑炉材料a 内芯用Φ332/Φ230(上口外径/底外径)×620mm粘土坩埚,外用石英砂打结。

b 石英砂:含硅量不少于95%,其粒度和配比为:3# 15%;4#20%、5# 20%、6# 20%,8# 25%。

硼砂为总料量的0.4%~0.6%,拌和均匀再加水。

c 水适量,用手捏紧成团,松手裂开。

2筑炉时应先在线圈内衬二层玻璃布,然后在炉底加砂打结实(炉底砂厚以坩埚略低于上沿线圈25mm左右)再放坩埚,应注意坩埚与线圈同心,放好线圈后逐层打结,防止坩埚移位,做到四周松紧均匀一致,最后炉嘴用40%火泥+60%细石英砂并加适量水玻璃打结。

3 炉子筑好后装上炉嘴砖和不锈钢平板,再清理场地,方可准备烤炉。

4 中频新炉烤炉功率、时间见表一表一烤炉结束即可配料熔炼。

四配料:1 对原料的要求:a 电解铜用T1、T2,并剪成适当大小,以便加料。

b 铍铜中间合金应保证成分均一,无氧化物夹渣,炉号严格分清。

c 每炉必须有中间合金质保书,并对每批抽样复验,根据本厂复验成分报告,按炉号逐炉配料。

d 镍原则上用99%以上的纯金属配入,也可以用Cu—Ni中间合金配入,但杂质成分必须符合表二要求。

e 不管外厂、本厂回角料均应并块化验方可作为原料配入。

f 所有原料必须清洁干燥,无油污、脏物。

2 配料要求:a 每炉按130kg总量配入,主成分配入量按表二规定。

b 按化验单和质保书选配中间合金和并块料以求最佳经济效益。

铍青铜丝标准

铍青铜丝标准是指用于制备铍青铜丝的材料和生产过程的标准。

铍青铜丝是一种高强度、高硬度的合金,由铜、锌和少量的铍组成,通常用于制造弹簧、电器接点等高要求的零件。

根据国际标准,铍青铜丝应符合以下要求:

1. 化学成分:铜含量应在92-96%之间,锌含量应在3-6%之间,铍含量应小于0.6%。

2. 物理性能:铍青铜丝的抗拉强度应不少于900MPa,屈服强度应不少于620MPa,延伸率应不少于5%。

3. 外观和质量:铍青铜丝应外观光洁、无裂纹、无气泡、无明显变形或色差,内部应无气孔、夹杂物等缺陷。

4. 生产工艺:铍青铜丝的生产应按照相关的工艺标准进行,包括原材料选用、熔炼、铸造、轧制、拉拔等生产过程。

此外,铍青铜丝还需要符合国家和行业标准的相关要求,如GB/T 9460-2008《铍青铜丝》标准等。

这些标准的制定和执行,有助于确保铍青铜丝的质量和性

能,保证其在各个领域的应用效果。

铍青铜生产工艺

铍青铜是由铜和少量的铍合金而成的,具有高强度、高硬度、高耐蚀性和高温耐性等良好的性能,广泛应用于制造工具、武器、器具、仪表、雕像等领域。

其生产工艺主要包括以下几个步骤:

1. 熔炼:将纯铜和适量的铍料按一定比例加入到冶炼炉中进行熔炼。

在熔炼过程中,需要控制好温度和氧化程度,以保证铜和铍的充分混合和合金化。

2. 铸造:将熔化后的合金液倒入模具中进行铸造,制成铸件。

铸造过程中需要注意控制冷却速度和压力,以保证铸件的质量和细度。

3. 压制:将铸成的铜青铜进行压制加工,以进一步提高其密度和强度。

压制工艺可以采用多种方法,如冷挤压、热挤压、锻造等。

4. 退火:对铜青铜进行退火处理,以消除内部应力和纯化组织。

退火时需要控制好温度和时间,以保证合金的性能和稳定性。

5. 表面处理:对铜青铜进行抛光或镀层处理,以提高其表面光洁度和防腐性能。

以上就是铍青铜生产工艺的主要步骤,不同的生产厂家可能会采用不同的制造工艺和生产设备,以适应不同的生产需求和产品要求。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910391954.2(22)申请日 2019.05.13(71)申请人 浙江力博实业股份有限公司地址 312030 浙江省绍兴市柯桥区平水镇力博工业园区申请人 绍兴市力博科技有限公司(72)发明人 骆越峰 姚幼甫 陈国权 (74)专利代理机构 杭州君度专利代理事务所(特殊普通合伙) 33240代理人 黄前泽(51)Int.Cl.C22C 1/04(2006.01)C22C 9/00(2006.01)C22F 1/08(2006.01)(54)发明名称一种高铍铍铜合金的制备方法(57)摘要一种高铍铍铜合金的制备方法,按照重量百分比计,铍含量2.15%,钛含量0.1%,镁含量0.1%,钴含量0.1%,铝含量0.1%,锑、锡、锌、砷、氧、磷、银、镍等元素的含量不大于0.001%,余量为铜;制备方法是:熔炼—雾化制粉—烧结—热挤压—冷加工—深冷处理—时效—冷加工。

权利要求书1页 说明书2页CN 110129604 A 2019.08.16C N 110129604A权 利 要 求 书1/1页CN 110129604 A1.一种高铍铍铜合金的制备方法,其特征在于:所述的铍铜合金按照重量百分比计,铍含量2.15%,钛含量0.1%,镁含量0.1%,钴含量0.1%,铝含量0.1%,锑、锡、锌、砷、氧、磷、银、镍等元素的含量不大于0.001%,余量为铜;所述的制备方法是:熔炼—雾化制粉—烧结—热挤压—冷加工—深冷处理—时效—冷加工:(1)熔炼:使用三级真空系统进行抽真空,待真空度小于3×10-3Pa后充入氩气至0.15MPa,使用真空熔炼装置进行加热,加热电源为中频感应电源,加热速率为3℃/s,熔炼温度950℃±10℃;(2)雾化制粉:雾化制粉的空气压力为0.65-0.68MPa,雾化喷嘴采用环缝型拉瓦尔式,喷射顶角为50°-55°,漏嘴直径为3.5-3.9mm;雾化后在370℃-580℃用氢气还原。

作

为一种可铸可锻合金铍铜合金及其加工材生产工艺分

为用碳热还原法生产铍-铜中间合金、铍铜合金的熔

炼、铜合金的铸锭和铍铜合金板、带、条材的生产四步。

1.用碳热还原法生产铍-铜中间合金是指在熔融铜中直接用碳还原氧化铍中的铍,接着在铜中实施合金化。

工业上用碳热还原法制取铍-铜中间合金是在电弧炉中进行的,电弧炉置于密封容器内,操作人员戴防毒口罩,先将10%-13%的氧化铍与3%-7%的碳粉在球磨机中混匀并磨碎,然后一层铜、一层氧化铍和碳粉混合物分批装入电弧炉,通电熔化,熔化完后停电搅拌,炉内温度达到2000摄氏度。

冷却到950摄氏度--1000摄氏度时,合金名的碳化铍、碳、残留粉末浮起、扒渣,然后在950摄氏度时出炉浇铸成225公斤或5公斤的锭块。

2.熔炼铍铜合金时所用的炉料包括新金属、废料、二次重熔料及中间合金。

铍一般用铍-铜中间合金(含铍4%);镍有时用新金属,即电解镍,但最好用镍??铜中间合金(含镍20%);钴用钴-铜中间合金(钴55%),个别也有直接用纯钴的;钛以钛-铜中间合金(含钛15%,也有含钛274%)加入,个别也有直接加入海绵钛的;镁以镁-铜中间合金(含镁357%)加入。

加工过程中产生的碎屑(铣屑、切削屑等)和较小的边角废料,一般要经过二次重熔后浇注成锭作为熔炼用炉料;除了再生的重熔料外,在配料时还通常往炉中直接加入

一些铸造废料和加工废料。

3.铍铜合金的铸锭分为非真空铸锭和真空铸锭。

目前在铍铜合金生产实际中使用的非真空铸锭方法包括倾斜铁模铸锭、无流铸锭、半连续铸锭和连续铸锭。

前两种方法只在生产规模较小的工厂使用。

专家介绍说,要想获得含气量低、偏析小、夹杂量少、结晶组织均匀致密的铍铜合金铸锭,最好的办法是真空熔炼后进行真空铸锭。

真空铸锭对保证易氧化元素如铍、钛的含量有显着效果,必要时还可以通入惰性气体对铸锭过程进行保护。

4.铍铜合金板、带、条材的生产的步骤依次是铸锭--表面铣削--加热(800摄氏度-900摄氏度)--热轧--水淬--铣面--冷轧--脱脂--固溶热处理--酸洗--钝化。