谷氨酸发酵车间的物料衡算

- 格式:doc

- 大小:626.50 KB

- 文档页数:26

(二 零 一 四 年 六 月本科毕业设计说明书学校代码: 10128 学 号: 201020513011题 目:120k t /a 谷氨酸钠车间发酵工段工艺设计 学生姓名: 学 院:化工学院 系 别:食品与生物工程系 专 业:生物工程 班 级:10-2班 指导教师:摘要本设计为12万吨谷氨酸钠车间发酵工段工艺设计,根据谷氨酸钠的物理化学以及各种特性对其分析,选择合适的工艺流程,进行物料衡算,热量衡算,设备选型,在设计中物料衡算是一个很重要的环节,它是根据质量守恒定律进入任何过程的物料质量,必须等于从该过程离开的物料质量与积存于该过程中的物料质量之和,根据物料衡算计算出整个生产过程中需要的物料量和排出的物质的质量,设计中的热量衡算是根据热量守恒定律计算出每个工段的热量消耗,本次发酵设计中只计算出发酵工段的耗蒸汽量和冷却用水量,然后根据物料衡算跟热量衡算选取发酵过程中所用发酵罐,种子罐,空气过滤器等各种设备的大小,型号,规格以及数量。

根据味精发酵工业生产手册查找数据和各种中英文文献设计完成本次设计。

关键词:味精发酵,工艺计算,设备选型AbstractThe design for the 120,000 tons of monosodium glutamate fermentation workshop section process design, based on the physical chemical properties of sodium glutamate, and a variety of its analysis, select the appropriate process, for material balance, heat balance, equipment selection in the design of the material balance can be considered a very important aspect, which is based on the law of conservation of mass access to any process of quality materials, must be equal to the quality of material left from the process and the quality of the accumulation of material in the process and, according to the material balance calculating calculates the amount of material needed in the production process and the quality of the discharged material, design heat balance be calculated in accordance with the law of conservation of heat in each section of the calories consumed, the fermentation designed only to calculate the amount of steam consumption of fermented section and cooling water, and then based on material balance with the heat balance in the fermentation process used to select the size of the fermentation tanks, seed pots, air filters and other equipment, models, specifications and quantity. Find a variety of English literature data and the completion of the design according to the design of monosodium glutamate fermentation of industrial production manual.Key word:Monosodium glutamate fermentation ,Process calculation ,Equipment selection目录第一章文献综述 (1)1.1 谷氨酸概述 (1)1.2 谷氨酸理化性质 (1)1.2.1 物理性质 (1)1.2.2 化学性质 (2)1.3 谷氨酸的生物合成途径 (2)1.4 发酵法生产谷氨酸 (3)1.4.1 谷氨酸发酵原理 (3)1.4.2 谷氨酸发酵工艺 (4)1.5 谷氨酸的提取 (6)第二章物料衡算 (7)2.1 生产要求 (7)2.2 总物料平衡的计算 (7)2.2.1 生产能力 (7)2.2.2 计算指标(以淀粉质为原料) (8)2.2.3 物料衡算(以单位1t的玉米计算) (8)2.2.4 总物料衡算结果 (10)2.3 糖化工段物料衡算 (10)2.3.1 淀粉浆量及加水量 (10)2.3.2 液化酶量 (11)量 (11)2.3.3 CaCl22.3.4 糖化酶量 (11)2.3.5 糖液产量 (11)2.3.6 过滤糖渣量 (11)2.3.7 生产过程进入的蒸汽冷凝水及洗水量 (12)2.3.8 衡算结果汇总 (12)2.4 发酵工段物料平衡计算 (12)2.4.1 发酵培养基和用糖量 (12)2.4.2 发酵配料 (13)2.4.3 配料用水 (14)2.4.4 接种量 (14)2.4.5 连续灭菌过程进入的蒸汽及补水量 (14)2.4.6 加消泡剂量 (14)2.4.7 发酵生化反应过程所产生的水分 (14)2.4.8 发酵液的质量 (15)2.4.9 发酵过程从排风带走的水分 (15)2.4.10 发酵过程化验取样、放罐残留及其他损失 (16)2.4.11 发酵终止时的质量 (16)2.4.12 衡算结果汇总 (16)2.5 中和等电工段物料衡算 (17)2.5.1 发酵液数量 (18)2.5.2 高流量 (18)2.5.3 硫酸用量 (18)2.5.4 等电液数量 (18)2.5.5 谷氨酸产量 (18)2.5.6 加水量 (18)2.5.7 洗水量 (18)2.5.8 母液(上清液)数量 (19)2.5.9 物料衡算汇总 (19)2.6 离交工段物料衡算 (19)2.6.1 母液调pH用硫酸量 (20)2.6.2 母液数量 (20)2.6.3 调高流用硫酸量 (20)2.6.4 洗脱液用99%液氨数量 (20)2.6.5 高流量 (20)2.6.6 排出废液量 (20)2.6.7 配洗脱液用水量 (20)2.6.8 物料衡算汇总 (21)2.7 中和脱色工段物料衡算 (21)2.7.1 谷氨酸数量 (21)2.7.2 离子膜碱用量 (21)2.7.3 粉末活性炭用量 (22)2.7.4 中和脱色液数量 (22)2.7.5 废碳渣数量 (22)2.7.6 用水量 (22)2.7.7 物料衡算汇总 (23)2.8 精制(结晶)工段物料衡算 (23)2.8.1 中和脱色液数量 (23)2.8.2 产MSG量 (23)2.8.3 产母液量 (23)2.8.4 蒸发结晶过程加水 (24)2.8.5 MSG分离调水洗水量 (24)2.8.6 结晶过程蒸发水分 (24)2.8.7 物料衡算汇总 (24)第三章热量衡算 (25)3.1 连续灭菌、发酵工段热量衡算 (25)3.1.1 培养液连续灭菌用蒸汽量 (25)3.1.2 培养液冷却用水量 (26)3.1.3 发酵罐空罐灭菌蒸汽用量 (26)3.1.4 发酵过程产生的热量及冷却用水量 (28)第四章设备选型 (29)4.1 发酵罐 (29)4.2 种子罐 (39)4.3 空气分过滤器 (46)4.4 味精厂发酵车间设备一览表 (47)参考文献 (48)致谢 (49)第一章文献综述1.1 谷氨酸概述谷氨酸一种酸性氨基酸。

第一章总论一、设计项目:(1)设计课题:年产2万吨谷氨酸发酵工厂的初步设计(2)厂址:内蒙古通辽市(3)重点工段:糖化(4)重点设备:糖化罐二、设计范围:(1)厂址选择及全厂概况介绍(地貌、资源、建设规模、人员);(2)产品的生产方案、生产方法、工艺流程及技术条件的制定;(3)重点车间详细工艺设计、工艺论证、设备选型及计算;(4)全厂的物料衡算;(5)全厂的水、电、热、冷、气的衡算;(6)车间的布置和说明;(7)重点设备的设计计算;(8)对锅炉、电站、空压站等提出要求及选型;(9)对生产和环境措施提出可行方案。

三、要完成的设计图纸:(1)全厂工艺流程图一张;(2)重点车间工艺流程图一张;(3)重点车间设备布置立面图一张;(4)重点车间设备布置平面图一张;(5)重点设备装配图一张。

四、设计依据:(1)批准的设计任务书和附件可行性报告,以及可靠的设计基础资料。

(2)我国现行的有关设计和安装的设计规范和标准(3)广东轻工职业技术学院食品系下达的毕业设计任务书五、设计原则:(1)设计工作要围绕现代化建设这个中心,为这个中心服务。

首先要有加速社会主义四个现代化早日实现的明确指导思想,做到精心设计,投资省,技术新,质量好,收效快,收回期短,使设计工作符合社会主义经济建设的总原则。

(2)要学会查阅文献,收集设计必要的技术基础资料,要善于从实际出发去分析研究问题,加强技术经济的分析工作。

(3)要解放思想,积极采用技术,力求设计上具有现实性和先进性,在经济上具有合理性,尽可能做到能提高生产率,实现机械化和自动化,同时兼顾社会和环境的效益。

(4)设计必须结合实际,因地制宜,体现设计的通用性和独特性相结合,工厂生产规模、产品品种的确定,要适应国民经济的需求,要考虑资金的来源,建厂的地点、时间、三废综合利用等条件,/chess95660/chess95660- 1 -并适当留有余地。

(5) 要注意到周围环境的清洁卫生,又要注意到工厂内车间之间的卫生、无菌、防火等条件的相互影响。

年产3万吨谷氨酸发酵罐的设计目录前言第一章年产3万吨谷氨酸的发酵罐2.1 生产规模及计算2.2通用发酵罐的系列尺寸2.3发酵罐主要设计条件2.4 发酵罐的型式2.5发酵罐的用途2.6冷却水及冷却装置2.7设计压力罐内0.4MPa;夹套0.25 MPa第二章谷氨酸生产工艺流程3.1谷氨酸发酵工艺技术参数3.2谷氨酸生产原料及处理3.3谷氨酸生产工艺流程图第三章工艺计算4.1主要工艺技术参数4.2总物料衡算第四章发酵罐选型及工艺计算5.1 发酵罐空罐灭菌蒸汽用量计算5.1.1发酵罐体加热用蒸汽量5.1.2 填充发酵罐空间所需蒸汽量5.1.3 灭菌过程的热损失5.1.4 灌壁附着洗涤水升温所需蒸汽量5.2发酵罐的设计与选型5.2.1发酵罐的选型5.2.2生产能力,数量和容积的确定5.2.3主要尺寸的计算5.2.4冷却面积的确定5.2.5 搅拌器的设计5.2.6搅拌器功率的确定5.2.7设备结构的工艺设计5.2.8竖直蛇管冷却装置设计5.2.9设备材料的选择5.2.10发酵罐厚壁计算5.2.11接管设计第六章发酵罐设计图第一章前言谷氨酸是一种氨基酸, 其用途非常广泛,可用于食品、医学、化妆品等。

谷氨酸生产,始于1910年日本的味之素公司用水解法生产谷氨酸。

1956年日本协和发酵公司分离得到谷氨酸棒杆菌,使发酵法生产谷氨酸成为可能,由于发酵法生产氨基酸具有生产能力大、成本低、设备利用率高等特点,使氨基酸工业得到突飞猛进的发展[1]。

我国1958年开始研究,1965年在上海天厨味精厂投产。

目前我国谷氨酸的年产量已达170万吨,产销量占世界第一位[2]。

经过几十年的发展,在该行业诸多工程人员的努力研究下,使我国谷氨酸生产四大收率指标(糖化收率、发酵糖酸转化率和产酸率、提取收率、精制收率)均达到历史最好水平。

其质量已达国际领先水平。

但是,在谷氨酸生产中仍然存在原料利用率低,生产成本高,自动化控制水平低,环境污染日趋严重等问题。

摘要课程设计是普通高校本科教育中非常重要的一个环节,同时也是理论知识与实际应用相结合的重要环节。

本设计为年产1万吨谷氨酸钠的生产车间设计,通过双酶法谷氨酸中糖发酵以及一次等电点提取工艺生产谷氨酸钠。

本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计内容为,了解味精生产中的原料处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

关键词:关键词1:谷氨酸钠;关键词2:发酵;关键词3:工艺流程ABSTRACTCourse is designed to education of undergraduate course of common colleges and universities in a very important link, is also a combination of theoretical knowledge and practical application of important link.This design for the annual output of 10000 tons of mono-sodium glutamate production workshop design, through the double enzymatic sugar in glutamate fermentation and a second-class mono-sodium glutamate isoelectric point extraction process production.In this paper, a brief introduction of the process and main equipment for the production ofmono-sodium glutamate fermentation, in order to help understand the concerned knowledge of aeration fermentation process and main equipment.Design content for, understand mono-sodium glutamate in the production of raw materials processing, fermentation, extraction part of manufacturing processes and production methods, according to the actual situation to choose suitable fermentation section in the production process, and the process of raw material to carry on the material balance, heat balance and the selection of equipment.Key words: MSG; FERMENTATION; TECHNOLOGICAL PROCESS1 谷氨酸发酵的工艺流程1.1工艺流程1.1.1 谷氨酸发酵原理1.1.2 谷氨酸发酵工艺流程1.2 原料的选择[2]我国味精生产均以淀粉为原料,成本相对比较高,如全部改用玉米代替大米作原料,每吨味精成本由比国际同行业先进水平高1000元降到比国际同行业先进水平低2000元水平,同时可以大大减少生产所形成的有机废水、废渣,实现清洁生产。

目录年产50吨L-谷氨酸的工艺设计1文献评述1.1产物概述名称学名:L-谷氨酸-水化合物;商品名:L-谷氨酸。

因L-谷氨酸起源于小麦,故俗称麸酸。

英文名:Monosodium L-glutamate其它名称:L-2-Aminoglutaric acid, H-Glu-OH, L-glutamic acid, L(+)-glutamic acid, H-L-Glu-OH, S-2-Aminopentanedioic acid产物规格及标准结构式:分子式C6H14N4O2.C5H9NO4分子量321.33理化性质L-谷氨酸为白色鳞片状晶体。

无臭,稍有特殊的滋味和酸味。

呈微酸性。

微溶于冷水,易溶于热水,险些不溶于乙醚、丙酮和冷醋酸中,不溶于乙醇和甲醇。

247-249℃剖析,200℃升华,相对密度1.538(20/4℃),旋光度[α]+30-+33°。

产物用途(1)食品业氨基酸作为人体生长的重要营养物质,不但具有特殊的生理作用,并且在食品产业中具有奇特的成果。

(2)日用扮装品等谷氨酸为世界上氨基酸产量最大的品种,作为营养药物可用于皮肤和毛发。

聚谷氨酸是一种精彩的环保塑料,可用于食品包装、一次性餐具及其它产业用途,可在自然界迅速降解,不污染情况。

随着科学的进步,研究的深入,谷氨酸新的应用领域将越来越广。

(3)医药行业谷氨酸还可用于医药,因为谷氨酸是组成卵白质的氨基酸之一,虽然它不是人体必须的氨基酸,但它可作为碳氮营养与机体代谢,有较高的营养代价。

2、产业生产要领的选择和论证2.1L-谷氨酸生产要领的选择与确定传统工艺中L-谷氨酸的生产要领有两种:合成法和发酵法。

(1)合成法丙烯腈与氢和一氧化碳在高温,高压和催化剂的作用下得到β-氰基丙醛(OHCCH2CH2CN),后者与氰化钾和氯化铵进行斯脱拉克(Straker)反响生成氨基腈。

将氨基腈用氢氧化钠水解,得谷氨酸二钠,然后用硫酸中和,生成D,L-谷氨酸析出,将D,L-谷氨酸进行光学疏散,即可分成L-谷氨酸和D-谷氨酸,后者经消旋化再返回到中和工序。

谷氨酸钠工厂发酵车间设计报告化专999味精发酵生产研发有限公司市场部﹕技术部﹕品控部﹕总负责人﹕市场部调查知识背景:味精是一种常用的食品添加剂,日常生活中很多食品,如即食面、薯条、虾片、酒楼点心等都含有味精。

人类使用味精的历史其实不长,1908年一名日本科学家吃晚餐时,在汤面里加了点海藻,发觉美味无比。

经过多年的努力,终于发现当日使汤面变得美味的原因是来自一种氨基酸的钠盐-谷氨酸钠,结构式:谷氨酸钠(C5H8NO4Na),化学名α-氨基戊二酸一钠,是一种由钠离子与谷氨酸根离子形成的盐。

其中谷氨酸是一种氨基酸,而钠是一种金属元素。

生活中常用的调味料味精的主要成分就是谷氨酸钠。

1956年日本协和发酵公司用发酵法生产味精以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。

谷氨酸的通气发酵,是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业,该生产工艺和设备具有很强的典型性。

技术部方案主要内容:本设计主要内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择、管道管径的确定。

最后,画出工艺管道流程图和车间布置图。

味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备(2)种子扩大培养及谷氨酸发酵(3)谷氨酸的提取(4)谷氨酸制取味精及味精成品加工。

与这四个工艺阶段相对应味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

另外,为保障生产过程中对蒸汽的需求,同时还设置了动力车间,利用锅炉燃烧产生蒸汽,并通过供气管路输送到各个生产需求部位。

为保障全厂生产用水,还要设置供水站。

所供的水经消毒、过滤系统处理,通过供水管路输送到各个生产需求部位。

本设计利用淀粉为原料,双酶水解制糖后,通过微生物发酵、等电点沉淀提取来生产味精,总工艺流程图如下:液化、糖化酶制剂1.设计依据与主要工业设计参数1.1设计任务设计任务为年产9000吨MSG,纯度99%,年工作320天1.2工艺流程味精生产工艺为利用淀粉为原料,双酶水解制糖后,通过微生物发酵、等电点沉淀提取生产味精的工艺是目前最成熟、最典型的生产工艺。

工艺计算第一节:物料平衡计算凡引入某一系统或设备的物料重量Gm ,必需等于用于转化形成产物所消耗的物量Gp 和物料损失之和GtGm=Gp+Gt一、物料衡算目的:(1)确定生产设备的容量、个数和主要设备尺寸;(2)工艺流程草图设计(3)水、蒸汽、热量、冷量衡算;(4)控制生产水平。

二、方法1.给出物料衡算流程示意图2.选定计算基准a.按每批投料量进行计算;b.按每吨产品消耗的原料量计算;c.按时间计算。

3.确定工艺指标及消耗定额以及相关的基础数据;4.列出各工艺阶段的物料衡算表并绘出物料流程图。

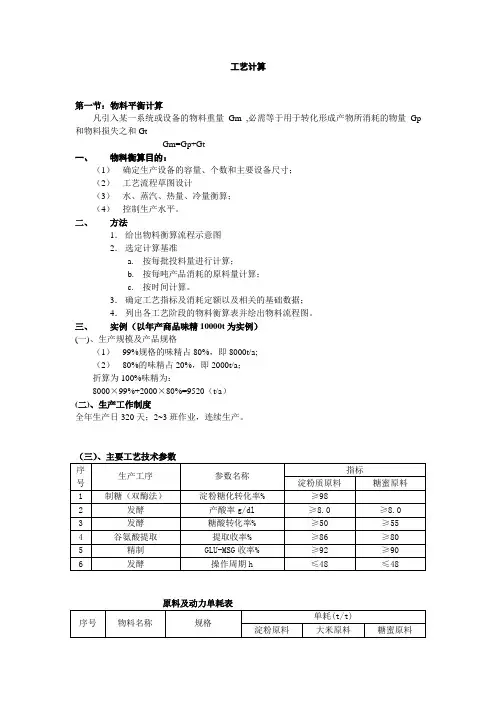

三、实例(以年产商品味精10000t为实例)(一)、生产规模及产品规格(1)99%规格的味精占80%,即8000t/a;(2)80%的味精占20%,即2000t/a;折算为100%味精为:8000×99%+2000×80%=9520(t/a)(二)、生产工作制度全年生产日320天;2~3班作业,连续生产。

(三)、主要工艺技术参数原料及动力单耗表生产过程的总物料衡算(一)生产能力以年产商品MSG1000t 为实例。

折算为100%MSG9520t/a。

日产商品MSG:1000/320=31.25(t/d)(其中99%的MSG25t,80%的MSG62.t)日产100%MSG:9520/320=29.75(t/d)(二)总物料衡算(以淀粉质原料为例)(1)1000kg纯淀粉理论上产100%MSG量:1000×1.11×81.7%×1.272=1153.5(kg)(2)1000kg纯淀粉实际产100%MSG:1000×1.11×98%×50%×86%×92%×1.272=547.4(kg)(3)1000kg工业淀粉(含量86%的玉米淀粉)产100%MSG量:547.4×86%=470.8(kg)(4)淀粉单耗①1t 100%MSG消耗纯淀粉量:1000/547.4=1.827(t)②1t 100%MSG实际消耗工业淀粉量:1000/470.8=2.124(t)③1t 100%MSG理论上消耗纯淀粉量:1000/1153.5=0.8669(t)④1t 100%MSG理论上消耗工业淀粉量:0.8669/86%=1.008(t)(5)总收率:可以按以下两种方法计算。

摘要谷氨酸是利用微生物发酵生产的一个具有代表性的产品,生产工艺涉及种子培养、发酵、提取、脱色、离心和干燥等重要的单元操作和工程概念。

通过对谷氨酸车间的工艺设计,可以加强对自己对所学知识的综合利能力。

通过本毕业设计训练,可以提高自己理论联系实际的能力和工程设计方面的能力。

本设计是以精制淀粉(纯度为86%)为原料进行设计,使用一次喷射双酶法为糖化工艺,以年实际工作日300天计算,日产味精90吨。

对全厂物料、热量就行衡算,对糖化工段的罐体如调浆罐、储浆罐、维持罐、层流罐、糖化罐、储糖罐以及一些标准设备如液化喷射器、板框过滤机、板式换热器和泵等进行了详细计算,以确定它们的参数,便于设备布置图的绘制。

关键词:谷氨酸钠;糖化;工艺计算AbstractGlutamate is produced by microbial fermentation of a representative of the products, production processes involved in seed culture, fermentation, extraction, bleaching, centrifugation and drying unit operations and other important engineering concepts.Through the workshop process design glutamate, can enhance their knowledge of the comprehensive profitability.Graduate training through the design, can improve their ability to integrate theory with practice and engineering design capabilities.The design is based on refined starch (86% purity) as raw materials for the design, the use of a jet of two enzymes for the saccharification process, the actual working days to 300 days calculated at 90 tons of monosodium glutamate production.The whole plant material, the heat balance on the line for sugar chemical segment, such as mixing tanks tank, slurry storage tank, the maintenance tank, laminar flow tank, saccharification tanks, storage sugar and some standard equipment such as liquid jet, framefilter, plate heat exchanger and pump a detailed calculation, to determine their parameters, to facilitate the drawing of equipment layout.Key words:glutamate;saccharification;process calculation目录引言 (1)第一章生产工艺 (2)1.1 味精简介 (2)1.2 设计方案的确定 (2)1.2.1 糖化方法的选择论证 (2)1.2.2 液化工艺条件的论证 (3)1.3 糖化工艺流程 (4)1.4 糖化工艺技术要点 (5)1.4.1 调浆配料 (5)1.4.2 喷射液化 (5)1.4.3 糖化 (5)1.4.4 过滤 (5)1.4.5 贮存 (5)第二章全厂物料衡算 (6)2.1 生产能力 (6)2.2 计算指标 (6)2.3 总物料衡算 (6)2.3.1 商品淀粉用量 (6)2.3.2 糖化液量 (7)2.3.3 产谷氨酸量 (7)2.3.4 衡算结果汇总 (7)2.4 糖化工段物料衡算 (7)2.4.1 淀粉浆量及加水量 (8)2.4.2 液化酶量 (8)2.4.3 CaCl2量 (8)2.4.4 糖化酶量 (8)2.4.5 糖液产量 (8)2.4.6 过滤糖渣量 (8)2.4.7 生产过程进入的蒸汽冷凝水及洗水量 (8)2.4.8衡算结果汇总 (8)2.5 配料、连续灭菌和发酵工段物料衡算 (9)2.5.1 发酵培养基和用糖量 (9)2.5.2 发酵配料 (10)2.5.3 配料用水 (10)2.5.4 接种量 (10)2.5.5 连续灭菌过程进入的蒸汽及补水量 (11)2.5.6 发酵过程中加入99%液氨量 (11)2.5.7 加消泡剂量 (11)2.5.8 发酵生化反应过程所产生的水分 (11)2.5.9 发酵过程从排风带走的水分 (11)2.5.10 发酵过程化验取样、放罐残留及其他损失 (12)2.5.11 发酵终止时的数量 (12)2.5.12 衡算结果汇总 (13)2.6 中和等电工段物料衡算 (13)2.6.1 发酵液数量 (13)2.6.2 高流量 (13)2.6.3 硫酸用量 (14)2.6.4 等电液数量 (14)2.6.5 谷氨酸产量 (14)2.6.6 加水量 (14)2.6.7 洗水量 (14)2.6.8 母液(上清液)数量 (14)2.6.9 物料衡算汇总 (14)2.7 离交工段物料衡算 (15)2.7.1 母液调pH用硫酸量 (15)2.7.2 母液数量 (15)2.7.3 调高流用硫酸量 (15)2.7.4 洗脱液用99%液氨数量 (15)2.7.5 高流量 (15)2.7.6 排出废液量 (15)2.7.7 配洗脱液用水量 (15)2.7.8 物料衡算汇总 (16)2.8 中和脱色工段物料衡算 (16)2.8.1 谷氨酸数量 (16)2.8.2 离子膜碱用量 (16)2.8.3 粉末活性炭用量 (16)2.8.4 中和脱色液数量 (17)2.8.5 废碳渣数量 (17)2.8.6 用水量 (17)2.8.7 物料衡算汇总 (17)2.9 精制(结晶)工段物料衡算 (18)2.9.1 中和脱色液数量 (18)2.9.2 产MSG量 (18)2.9.3 产母液量 (18)2.9.4 蒸发结晶过程加水 (18)2.9.5 MSG分离调水洗水量 (18)2.9.6 结晶过程蒸发水分 (18)2.9.7 物料衡算汇总 (18)第三章全厂热量衡算 (19)3.1 液化工段热量衡算 (19)3.1.1液化加热耗蒸汽量 (19)3.1.2 液化液冷却耗水量 (20)3.2 糖化工段热量衡算 (20)3.3 连续灭菌、发酵工段热量衡算 (20)3.3.1 培养液连续灭菌用蒸汽量 (20)3.3.2 培养液冷却用水量 (21)3.3.3 发酵罐空罐灭菌蒸汽用量 (21)3.3.4 发酵过程产生的热量及冷却用水量 (22)3.4 提取工段冷量衡算 (23)3.5 精制(结晶)工段热量衡算 (23)3.5.1 热平衡与计算加热蒸汽量 (23)3.5.2 二次蒸汽冷凝所消耗循环冷却水量 (25)3.6 味精工段热量衡算 (25)3.6.1 干燥时需蒸发水量 (25)3.6.2 味精干燥过程所需热量 (26)3.6.3 味精干燥过程需空气量 (26)3.6.4 味精干燥过程耗用蒸汽量 (26)3.7 制冷机耗蒸汽量 (27)3.8 热量衡算汇总 (27)第四章糖化工段设备选型 (28)4.1 糖化设备 (28)4.1.1 调浆罐 (28)4.1.2 储浆罐 (29)4.1.3 连续液化喷射器 (29)4.1.4 维持罐 (29)4.1.5 层流罐 (30)4.1.6 糖化罐 (30)4.1.7 储糖罐 (31)4.2 过滤设备 (31)4.2.1 板框过滤机 (31)4.3 换热设备 (32)4.3.1 板式换热器 (32)4.4 泵 (33)4.4.1 泵Ⅰ (33)4.4.2 泵Ⅱ (34)4.4.3 泵Ⅲ (34)4.4.4 泵Ⅳ (35)4.4.5 泵Ⅴ (36)4.5 设备选型汇总 (37)结论 (38)参考文献 (39)引言味精又称谷氨酸一钠,其基本成分为L-谷氨酸,具有强烈的肉类鲜味。

年产1.5万吨味精工厂发酵车间设计说明书引言味精是人们熟悉的鲜味剂,是L—谷氨酸单钠盐(Mono sodiumglutamate)的一水化合物(HOOC-CH2CH(NH2)-COONa·H20),具有旋光性,有D—型和L—型两种光学异构体。

味精具有很强的鲜味(阈值为0. 03%),现已成为人们普遍采用的鲜味剂,其消费量在国外均呈上升趋势。

1987年3月,联合国粮农组织和世界卫生组织食品添加剂专家联合委员会第十九次会议,宣布取消对味精的食用限量,再次确认为一种安全可靠的食品添加剂[1]。

早期味精是由酸法水解蛋白质进行制造的,自从1956年日本协和发酵公司用发酵法生产以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。

谷氨酸发酵是通气发酵,也是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业[2]。

该生产工艺和设备具有很强的典型性,本文对味精发酵生产工艺与主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算与设备的选择。

最后,画出发酵工段的工艺流程图和平面布置图。

整个设计容大体分成三部分,第一部分主要是味精生产的工艺和设备选择;第二部分包括发酵罐、种子罐与空气分过滤器的设计与选型;第三部分是工艺流程和平面布置图。

由于我的水平有限,加之对先进设计的了解甚少,设计中有好多不足的地方敬请各位老师和同学批评指正。

1 味精生产工艺1.1 味精生产工艺概述味精生产全过程可划分为四个工艺阶段:(1)原料的预处理与淀粉水解糖的制备;(2)种子扩大培养与谷氨酸发酵;(3)谷氨酸的提取;(4)谷氨酸制取味精与味精成品加工。

与这四个工艺阶段相对应味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

另外,为保障生产过程中对蒸汽的需求,同时还设置了动力车间,利用锅炉燃烧产生蒸汽,并通过供气管路输送到各个生产需求部位。

《发酵(制药)工厂设计》课程设计说明书设计题目年产10.2万吨99%味精工厂发酵工段(种子罐+发酵罐)工艺设计姓名学号院 (系)专业指导教师2015 年 1 月 9 日年产10.2万吨99%味精工厂发酵工段工艺设计摘要:设计一个味精工厂,以工业淀粉(纯度80%)为原料,采用双酶法进行糖化生产,谷氨酸纯度为99%。

本设计从全工艺流程,物料、能量衡算、设备选型、工艺布置、车间设计、主要设备工艺设计几个方面对发酵车间进行设计。

关键词:味精;谷氨酸;发酵;设计The Fermentation Process Design Of TheMSG Factory for the Annual Capacityof 60,000 Tons/YearAbstract:The design is to establish a monosodium glutamate factory. Its raw material is starch that the purity is 80%; the technique method is double-enzyme saccarfication production; the purity of glutamates is 99%. The whole design includes plant technological process, metrical and energy balance, equipment selection, technological layout, workshop design and the main equipment technological process, which are to design an efficient fermentation workshop.Key words:glumatic acid; monosodium glutamate; fermentation; Process design目录1. 总论 (4)1.1. 概述 (5)1.1.1. 产品名称、性质 (5)医药工业 (5)制造工业 (6)农业领域 (6)1.2. 产品的各种生产方法 (6)1.2.1. 水解提取法 (6)1.2.2. 合成法 (6)1.2.3. 发酵法 (6)1.2.4. 味精各种制法的比较及选择 (7)1.2.5. 产品质量标准 (7)1.3. 设计任务 (7)2. 生产方案和生产流程的确定 (7)3. 味精生产工艺概述 (8)3.1.1. 味精发酵总流程图(见下页图1) (8)3.2. 原料及其预处理 (8)3.2.1. 原料的种类 (8)3.2.2. 原料预处理 (9)3.2.3. 淀粉水解糖制备 (9)3.2.4. 种子扩大培养 (9)3.3. 影响种子质量的主要因素 (9)3.3.1. 谷氨酸发酵 (10)3.3.2. 谷氨酸生物合成途径 (11)4. 谷氨酸发酵工艺 (12)4.1. 发酵培养基 (12)4.2. 培养基灭菌 (12)4.3. 谷氨酸发酵 (13)4.4. 发酵条件控制 (13)4.5. 谷氨酸的提取 (14)4.6. 谷氨酸制取味精及味精成品加工 (15)5. 工艺计算 (16)5.1. 设计依据与主要工艺技术参数 (16)5.2. 谷氨酸发酵车间的物料衡算 (17)5.2.1. 谷氨酸发酵车间的物料衡算 (17)5.3. 102000吨味精厂发酵车间的物料衡算结果 (18)5.4. 热量衡算 (20)5.4.1. 液化工序热量衡算 (20)5.4.2. 连续灭菌和发酵工序热量衡算 (21)5.4.3. 谷氨酸钠溶液浓缩结晶过程的热量衡算 (23)5.4.4. 干燥过程的热量衡算 (24)5.4.5. 生产过程耗用蒸汽衡算汇总衡算结果: (24)5.5. 无菌空气耗量计算 (24)6. 设备设计与选型 (25)6.1. 发酵罐 (25)6.1.1. 发酵罐的选型 (25)6.1.2. 生产能力、数量和容积的确定 (25)6.1.3. 主要尺寸的计算 (26)6.1.4. 冷却面积的计算 (26)6.1.5. 搅拌轴功率的计算 (28)6.1.6. 设备结构的工艺计算 (29)6.1.7. 设备材料的选择[10] (31)6.1.8. 发酵罐壁厚的计算 (31)6.1.9. 接管设计 (32)6.2. 种子罐 (33)6.2.1. 三级种子罐容积和数量的确定 (33)6.2.2. 二级种子罐 (38)6.2.3. 一级种子罐 (39)6.3. 空气分过滤器 (39)6.3.1. 三级种子罐分过滤器: (39)6.3.2. 二级种子罐分过滤器: (39)6.3.3. 一级种子罐分过滤器: (40)6.3.4. 发酵罐分过滤器 (40)6.4. 味精厂发酵车间设备一览表 (41)7. 设备布置和管道布置 (41)8. 总结 (42).1.总论本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

味精工厂发酵车间的物料衡算2 发酵罐及种子罐的设计与选型2.1 味精工厂发酵车间的物料衡算2.1.1 工艺技术指标及基础数据(1)查《发酵工厂工艺设计概论》P326表3 味精行业国家企业标准[5],选用主要指标如表1表1 味精发酵工艺技术指标指标名称单位指标数生产规模t/a 15000(味精)生产方法中糖发酵,一次等电点提取年生产天数d/a 300产品日产量t/a 50产品质量纯度% 99倒灌率% 1.0发酵周期h 48发酵初糖Kg/m3 150淀粉糖转化率% 95糖酸转化率% 48麸酸谷氨酸含量% 90谷氨酸提取率% 80味精对谷氨酸产率% 112(2)主要原材料质量指标淀粉原料的淀粉含量为80%,含水14%。

(3)二级种子培养基(g/L)水解糖25,糖蜜20,尿素3.5,磷酸氢二钾1.0,硫酸镁0.6,玉米浆5~10,泡敌0.6,硫酸镁0.002,硫酸亚铁0.002。

(4)发酵培养基(g/L)水解糖150,糖蜜4,硫酸镁0.6,氯化钾0.8,磷酸氢二钠0.2,硫酸亚铁0.002,硫酸锰0.002,尿素(总尿)40,泡敌0.6,植物油1.0。

(5)接种量为2% 。

2.1.2 谷氨酸发酵车间的物料衡算首先计算生产1000kg纯度为100%的味精需耗用的原辅材料及其他物料量。

(1)发酵液量V1式中150——发酵培养基初糖浓度(kg/m3)48%——糖酸转化率80%——谷氨酸提取率99%——除去倒灌率1%后的发酵成功率112%——味精对谷氨酸的精制产率(2)发酵液配制需水解糖量G1以纯糖算,(3)二级种液量V2(4)二级种子培养液所需水解糖量G2式中25——二级种液含糖量(kg/m3)(5)生产1000kg味精需水解糖总量G为:(6)耗用淀粉原料量理论上,100kg淀粉转化生成葡萄糖量为111kg,故理论上耗用的淀粉量G淀粉为:式中80%——淀粉原料含纯淀粉量95%——淀粉糖转化率(7)尿素耗用量二级种液耗尿素量为V3发酵培养基耗尿素为V4故共耗尿素量为627.5kg(8)甘蔗糖蜜耗用量二级种液耗用糖蜜量V5发酵培养基耗糖蜜量V6合计耗糖蜜69.9kg(9)氯化钾耗量GKCl(10)磷酸氢二钠(Na2HPO4?7H2O)耗量G3(11)硫酸镁(MgSO4?7H2O)用量G4(12)消泡剂(泡敌)耗用量G5(13)植物油耗用量G6(14)谷氨酸(麸酸)量发酵液谷氨酸含量为:实际生产的谷氨酸(提取率80%)为:2.1.3 15000t/a味精厂发酵车间的物料衡算结果由上述生产1000kg味精(100%纯度)的物料衡算结果,可求得15000t/a味精厂发酵车间的物料平衡计算。

生物工程与设备课程设计说明书题目:年产6万吨味精厂谷氨酸生产机械搅拌通风发酵罐设计作者姓名专业班级指导教师计算设计说明书 前言谷氨酸发酵是通气发酵,该生产工艺和设备具有很强的典型型,本设计对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气搅拌发酵工艺和主要设备的有关知识。

搅拌通风发酵罐: 1.发酵罐的径高比例适当2.发酵罐能够承受一定的压力3.合理有效的搅拌通风装置4.快捷有效的冷却装置5.罐体内表面高度抛光6.搅拌轴轴封应严密,严防泄漏,以免造成染菌损失。

一.设计内容 1、物料衡算2、发酵罐个数的确定3、发酵罐结构设计二.设计参数1、糖酸转化率61%2、发酵产酸水平11%3、发酵周期32小时4、发酵罐充满系数为0.75、味精分子式187.13(C5H8NO4Na ).H2O6、谷氨酸分子式147.13(C5H9NO4)7、谷氨酸密度取1.553g/cm38、残还原糖0.8%,干菌体1.7%9、谷氨酸提取率97.5%。

10、谷氨酸生产味精精制率为125%11、空罐灭菌压力0.25MPa12、年工作日安330天计算13、取01L P V =(kw )三.工艺计算1、日产味精量60000181.82(/)330G T d == 2、日产发酵液量181.821356.233(/)1.2597.5%11%G T d ==⨯⨯ 3.发酵液密度3312511086586516.770.8952.5/1.5 1.5531.050/m T T m ρρ=++=++== 4、日需发酵液体积3050.1233.135664.1291m V ==5、取发酵罐公称容积2003m ,充满系数取0.7,有效体积1403m6、需发酵罐个数个3.12241403264.1291==⨯⨯N故取13个发酵罐发酵罐工艺设计四.发酵罐尺寸设计1、罐体尺寸计算取罐高径比为2,用标准椭圆封头,已知罐公称容积为2003m231()200461(2)200464.9()V D H D D D m ππ=+=+=== 23525105015(100.055)213()6D mmmmm π==⨯=++⨯=0取发酵罐直径发酵罐高H 封头直角边取发酵罐公称容积V=4发酵罐总高度H=10+2(0.05+5/4)=12.6(m )封头体积:22315()0.7855(0.05)17.34()466D V D h m π=+=⨯+= 发酵罐全容积:V=213+17.34=230.34(m3)2、需发酵罐个数 发酵罐公称容积2003m ,发酵全容积2133m ,取充满系数取0.7,有效体积即149.13m发酵罐个数:55.11241.1493265.1291=⨯⨯=N 故取发酵罐12个3、罐体壁厚计算选用不锈钢0Cr19Ni9 其[]130t MPa σ=[]122t P DC C P δσϕ⨯=++-P —设计压力,取最大工作压力的1.1倍,灭菌压力即最大工作压力。

物料衡算物料衡算是根据质量守恒定律而建立的。

物料衡算是进入系统的全部物料重量等于离开该系统的全部物料重量,即∑F=∑+W 9(式—1)式中F——进入系统的物料量D——离开系统的物料量W——损失的物料量一、生产过程的总物料衡算(一)生产能力生产规模:2万吨/年(湿谷氨酸含量为80%)生产天数:330天生产能力:20000÷330=60.61t/d80%谷氨酸:60.61÷80%=75.76t/d发酵液含谷氨酸:60.61t/d÷95%=63.8t/d(二)总物料平衡计算1.各工序收率指标2.谷氨酸得率一份(1000kg)纯淀粉理论上可以制得100%谷氨酸量:1000×111%(理论糖化率)×81.7%(理论糖转化率)=906.87 kg一份(1000kg)纯淀粉实际上可以制得100%谷氨酸量:1000 × 109%(糖化率)× 60.0 %(糖酸转化率) = 654 kg一份(1000kg)工业淀粉(含量85%)实际上可以制得80%谷氨酸量:817.5 × 85%=694.88 kg3.淀粉单耗一份(1000kg)含量100%的谷氨酸需要的纯淀粉量:654kg/t*淀粉量=1000kg 淀粉量=1529.05kg一份(1000kg)含量100%的谷氨酸需要的工业淀粉(含量85%)量:1529.05÷85%=1798.88kg4.原料计算每天需要的工业淀粉(含量85%)量:①60.61÷95%×1798.88=114.77t/d②60.61÷95%÷60%÷109%÷85%=114.77t/d每天需糖化液量:纯糖:114.77×85% (工业淀粉含量)×109%(糖化率)=106.34t/d折算成30%的糖量:106.34÷30%=354.47t/d每天需发酵液量:提取纯谷氨酸量:60.61t/d发酵液中纯谷氨酸量:60.61t/d÷95%=63.8t/d折算成11%的发酵液体积数:63.8t/d÷11%(产酸率110g/L)=580 m3发酵液的重量:580*1000×1.05(密度1.05kg/L)= 681.45 t5.糖化车间物料平衡图为:水液化液1、淀粉及加水量:淀粉加水比例:1:1.81000kg工业淀粉产淀粉浆:1000×(1+1.8)=2800kg加水量为1800kg2、粉浆浓度:1000×85%÷2800×100%=30.35%3、液化酶量:2800×0.25%(比值)=7kg4、氯化钙量:2800×0.25%(比值)=7kg5、硫酸用量:2800×0.25%(比值)=7kg6、糖化酶量:2800×0.25%(比值)=7kg7、糖化液产量(30%):1000×85%(工业淀粉)×109%(糖化率)÷300kg/m³*(1.113kg/L*1000)kg/m³=3437.32kg8、加活性炭和(珍珠岩)助滤剂量(含量为糖液的0.15%):3437.32×0.15% =5.16kg9、滤渣产量(含水按照70%计算):5.16 ÷(1-70%)=17.2kg10、蒸汽量 3437.32*12%=412.48kg洗水量 3437.32+17.2-2800-7*4-5.16-412.48=208.88糖化车间物料平衡表6.发酵的物料横算日产谷氨酸(发酵液中所含,日产纯谷氨酸60.61t )60.61÷95%(提取率)=63.8t/d日交发酵液体积63.8t÷110g/L(产酸水平)=580000L日交发酵液质量580000L×1.05kg/L(密度)=609000kg每天发酵液量 609000÷(1-0.2%-0.8%)=615151.6kg日耗纯糖量 63.8÷60%(糖酸转化率)×1000=106334kg补加糖量106334×40%=42533.6kg补加450g/L糖液量42533.6×1000÷450g/L×1.2kg/L=113423.0kg每天发酵耗氨量63.8×225=14355kg每天发酵消泡剂用量63.8×5.95=379.61kg初始培养基的量615151.6—113423.0—14355—379.61=486993.99kg初始发酵液体积486993.99÷1.05=463803.8L种子罐接入种子培养基的体积463803.8×10%=46380.38L接入种子液的量51876.8×1.05=48699.40kg种子液总量48699.40÷99.6%=48894.98kg空气带走和损失量48699.40×0.4%=194.80kg配置种子培养基量48699.40÷(1+12%)=43481.61kg配制种子培养基的体积43481.61÷1.02=42629.03L300g/L糖液量42629.03×50g/L÷300g/L×1.113kg/L=7907.69kg 糖蜜: 42629.03×15÷1000=639.44kg玉米浆:42629.03×25÷1000=1065.73kg硫酸镁42629.03×0.75÷1000=31.97kg硫酸二氢钾42629.03×1.5÷1000=63.95kg种子液氨用量63.8×25=1595kg种子消泡剂用量63.8×0.05=3.19kg蒸汽冷凝水43481.61×12%=5217.80kg配料用水量48894.98-7907.69-639.44-1065.73-31.97-63.95-1595-3.19-5217.80=32370.21kg发酵罐配制发酵培养基的量(463803.8-46380.38)÷(1+12%)=372699.48kg配制发酵液培养基体积372699.48÷1.05=354951.88L糖蜜用量354951.88×2÷1000=709.9kg玉米浆354951.88×5÷1000=1774.76kg氯化钾354951.88×2÷1000=709.9kg磷酸354951.88×1.2÷1000=425.94kg硫酸镁354951.88×1.4÷1000=496.93kg液氨63.8×225=14355kg消泡剂用量63.8×5.95=379.61kg300g/L糖液量(106334-42533.6-42629.03×50÷1000)×1000÷300×1.113=228791.80kg450g/L糖液量42533.6×1000÷450g/L×1.2kg/L=113423.0kg蒸汽冷凝水372699.48×12%=44723.94kg配料用水615151.6-48899.40-709.9-1774.76-709.9-425.94-496.93-14355-379.61-228791.80-113423-44723.94=160461.42 kg空气带走水分与损失量615151.6×1%=6152kg各衡算数归总于表格:流加糖量:(1)1t工业淀粉得到30%的糖液1000×85%×109%÷30%=3088kg. 45%用于流加糖, 用三效减压真空浓缩器浓缩糖液,浓度从30%提到45%,需要流加糖113423.0kg ,则要30%糖液量113423.0×45%×(1+1.5%)÷30%=172686.5kg需要工业淀粉量(2)浓缩蒸发量172686.5-113423.0=kg(3)浓缩过程损失(浓缩过程损失按照1.5%计算)。

工艺计算生产方法:以工业淀粉为原料、双酶法糖化、流加糖发酵,低温浓缩、等电提取。

主要技术指标:淀粉液化工艺参数:糖化工艺参数:培养基配方:灭菌各参数:一、谷氨酸发酵车间的物料衡算首先计算生产1000kg 纯度为100%的味精需耗用的原材料以及其他物料量。

(一)、发酵液量设发酵液初糖和流加高浓糖最终发酵液总糖浓度为180kg/错误!未找到引用源。

,则发酵液量为:)(0.8%124%99%95%60180100031m V =⨯⨯⨯⨯=式中 180——发酵培养基终糖浓度(kg/错误!未找到引用源。

) 60%——糖酸转化率 95%——谷氨酸转化率99%——除去倒罐率1%后的发酵成功率 124%——味精对谷氨酸的精制产率(二)、发酵液配制需水解糖量,以纯糖计算:)(136017011kg V G =⨯=(三)、二级种液量:)(4.0%5312m V V ==(四)、二级种子培养液所需水解糖量:)(164022kg V G ==式中 40——二级种液含糖量(kg/错误!未找到引用源。

)(五)、生产1000kg 味精需水解糖总量:)(137616136021kg G G G =+=+=(六)、耗用淀粉原料量:理论上,100kg 淀粉转化生成葡萄糖量为111kg ,故耗用淀粉量为:)(6.1572%)111%5.98%80(G kg G =⨯⨯÷=淀粉式中 80%—淀粉原料含纯淀粉量 98.5%—淀粉糖化转化率(七)、液氨耗用量: 二级种液耗液氨量:2.4V 2=0.96(kg ) 发酵培养基耗液氨量:20V 1=160(kg )共耗液氨量:160+0.96=161.0(kg )(八)、磷酸氢二钾错误!未找到引用源。

耗量:G (K2HPO4)=1.5V 1+1V 2=12+0.4=12.4(kg )(九)、硫酸镁用量:0.4V 2+0.6V 1=0.16+4.8=4.96(kg )(十)、消泡剂耗用量:0.4V 1=3.2(kg )(十一)、玉米浆耗用量:15V2=6(kg)(十二)、硫酸锰耗用量:0.002V2=0.8(g)(十三)、谷氨酸量:发酵液谷氨酸含量为:G1×60%(1-1%)=1360×0.6×0.99=807.84(kg)实际生产的谷氨酸(提取率95%)为:807.84×95%=767.45(kg)45000t/a味精厂发酵车间的物料衡算表二、谷氨酸发酵的热量衡算热量衡算是根据能量守恒定律建立起来的,热平衡方程表示如下:∑Q入=∑Q出+∑Q损————————(2-1)式中∑Q入─输入的热量总和(kJ)∑Q出─输出的热量总和(kJ)∑Q损─损失的热量总和(kJ)通常,∑Q入=Q1+Q2+Q3 ————————(2-2)∑Q出=Q4+Q5+Q6+Q7————————(2-3)∑Q损=Q8 ————————(2-4)式中Q1—物料带入的热量(kJ)Q2—由加热剂(或冷却剂)传给设备和所处理的物料的热量(kJ)Q3—过程的热效应,包括生物反应热、搅拌热等(kJ)Q4—物料带出的热量(kJ)Q5—加热设备需要的热量(kJ)Q6—加热物料需要的热量(kJ)Q7—气体或蒸汽带出的热量(kJ)把(2-2)~(2-4)式代入(2-1)式,得Q1+Q2+Q3=Q4+Q5+Q6+Q7+Q8值得注意的是,对具体的单元设备,上述的Q1~Q8各项热量不一定都存在,故进行热量衡算时,必须根据具体情况进行具体分析。

开封大学学生毕业设计设计题目:年产10万吨谷氨酸工厂发酵车间设计班级:10级生化二班姓名:郭重阳学号: 2010051106 指导教师:韩艳霞起止时间: 2013年3月1日至2013年5月30日2013年 5月 30日目录一、前言 (2)(一)、课程设计目的 (2)(二)、目前生产存在问题及对策(谷氨酸) (2)(三)、采取必要措施: (2)(四)今后发展方向: (3)二、 10万t/a谷氨酸工厂发酵车间工艺流程设计任务书 (4)三、可行性分析 (5)四、 10万t/a谷氨酸工厂发酵车间工艺流程设计 (6)五、 10万t/a谷氨酸工厂发酵车间的物料衡算 (7)(一)、工艺技术指标及基础数据 (7)(二)、谷氨酸发酵车间的物料衡算 (7)六、设备的设计与选型 (10)(一)、设计原则与内容 (10)(二)、容积、生产能力、数量的计算 (10)(三)、设备选材 (11)(四)、设备的选型 (12)(五)、发酵罐的计算 (13)七、环境保护 (14)(一)、三废状况 (14)(二)、三废治理 (14)八、设计评价 (15)九、机会与收获 (16)十、参考文献 (17)一、前言(一)、课程设计目的本课程是生物化工工艺专业的一门实用性和技术性很强的专业课程。

学习本课程的目的是使学生在学完本专业的有关课程后,尤其是在学完《生化工艺》、《发酵工程及设备》、《化工设计》这门课程后,综合运用3年所学的全部知识,进行工厂的初步设计。

通过专业课程设计使学生掌握应具备的基本设计技能。

待学生走上工作岗位后既能担负起工厂技术改造的任务,又能进行车间或全厂的工艺设计。

(二)、目前生产存在问题及对策(谷氨酸)随着经济的发展和技术水平的不断提高,我国的谷氨酸生产水平也有相应的提高。

但与国际先进生产水平相比,还存在着以下问题:1)规模小,操作费和设备费用高2)技术水平低3)生产过程自动化低,劳动生产率低4)主要原材料(燃料)价格高,使得生产成本高5)经营管理体制不完善,影响技术水平的发挥和生产稳定(三)、采取必要措施:1)合理利用原材料2)采用新工艺,新技术,提高技术水平3)生产设备大型化,自动化,关键设备先进化4)加强废水处理和综合利用,提高环境效益5)深化改革,降低生产成本,参与国际市场竞争6)跳出单一产品模式,开发多品种,提高企业抗风险能力(四)今后发展方向:今后的发展方向是采用诱变、细胞工程、基因工程的手段选育出从遗传角度解除了反馈调节和遗传性稳定的更理想的菌种以提高产酸率;采用过程控制检测调节与自控,逐步使用现代化的电子仪表,电子计算机控制,加强科学管理,完善受控参数,进行最佳化控制,连续化、自动化、稳产高产;在工艺设备上进一步探求新工艺、新设备,以提高产率和受的率;继续研究微生物生理生化遗传变异和发酵机制等外问题,以更好地控制谷氨酸的发酵。

生物工艺学课程设计说明书年产100kt谷氨酸的发酵工艺设计起止日期: 2013 年 6 月 17 日至 2013 年 6 月 21 日学生姓名班级生物技术学号成绩指导教师(签字)生物技术专业2013 年 1 月 4 日摘要谷氨酸是一种酸性氨基酸,是生物机体内氮代谢的基本氨基酸之一,在代谢上具有重要意义。

不论在食品、化妆品还是医药行业,谷氨酸都有很大的用途。

谷氨酸钠俗称味精,是重要的鲜味剂,对香味具有增强作用。

谷氨酸钠广泛用于食品调味剂,既可单独使用,又能与其它氨基酸等并用。

用于食品内,有增香作用。

甘氨酸具有甜味,和味精协同作用能显着提高食品的风味。

谷氨酸作为风味增强剂可用于增强饮料和食品的味道,不仅能增强食品风味,对动物性食品有保鲜作用。

本次设计为年产10万吨谷氨酸生产的发酵工艺设计。

关键词:谷氨酸,发酵,味精,设计ABSTRACTIs a kind of acidic amino acid, glutamate is the one of the basic amino acid of nitrogen metabolism in the body and on metabolism is of great significance. No matter in food, cosmetics and pharmaceutical industries, glutamic acid has great use. Commonly known as monosodium glutamate, sodium glutamate is the delicate flavors of the important agents, can enhance aroma. Monosodium glutamate is widely used in food flavoring agent, can be used alone, but also with other amino acids, etc. Used in food, have increase incense. Glycine has sweet taste, and monosodium glutamate synergy can significantly improve the flavor of food. Glutamic acid as a flavor enhancer can be used to enhance the flavor of the beverage and food, can not only enhance the food flavor, on animal food preservation role. The design for the annual output of 100000 tons of glutamate fermentation process design of production.Key words:Glutamic acid, fermentation, monosodium glutamate, design1 前言1.1谷氨酸简介谷氨酸,是一种酸性氨基酸。

工艺计算生产方法:以工业淀粉为原料、双酶法糖化、流加糖发酵,低温浓缩、等电提取。

主要技术指标:淀粉液化工艺参数:糖化工艺参数:培养基配方:灭菌各参数:一、谷氨酸发酵车间的物料衡算首先计算生产1000kg 纯度为100%的味精需耗用的原材料以及其他物料量。

(一)、发酵液量设发酵液初糖和流加高浓糖最终发酵液总糖浓度为180kg/,则发酵液量为:)(0.8%124%99%95%60180100031m V =⨯⨯⨯⨯=式中180——发酵培养基终糖浓度(kg/)60%——糖酸转化率 95%——谷氨酸转化率99%——除去倒罐率1%后的发酵成功率 124%——味精对谷氨酸的精制产率(二)、发酵液配制需水解糖量,以纯糖计算:)(136017011kg V G =⨯=(三)、二级种液量:)(4.0%5312m V V ==(四)、二级种子培养液所需水解糖量:)(164022kg V G ==式中 40——二级种液含糖量(kg/)(五)、生产1000kg 味精需水解糖总量:)(137616136021kg G G G =+=+=(六)、耗用淀粉原料量:理论上,100kg 淀粉转化生成葡萄糖量为111kg ,故耗用淀粉量为:)(6.1572%)111%5.98%80(G kg G =⨯⨯÷=淀粉式中 80%—淀粉原料含纯淀粉量 98.5%—淀粉糖化转化率(七)、液氨耗用量: 二级种液耗液氨量:2.4V 2=0.96(kg ) 发酵培养基耗液氨量:20V 1=160(kg )共耗液氨量:160+0.96=161.0(kg )(八)、磷酸氢二钾耗量:G(K2HPO4)=1.5V1+1V2=12+0.4=12.4(kg)(九)、硫酸镁用量:0.4V2+0.6V1=0.16+4.8=4.96(kg)(十)、消泡剂耗用量:0.4V1=3.2(kg)(十一)、玉米浆耗用量:15V2=6(kg)(十二)、硫酸锰耗用量:0.002V2=0.8(g)(十三)、谷氨酸量:发酵液谷氨酸含量为:G1×60%(1-1%)=1360×0.6×0.99=807.84(kg)实际生产的谷氨酸(提取率95%)为:807.84×95%=767.45(kg)45000t/a味精厂发酵车间的物料衡算表物料名称生产1t味精(100%)的物料量生产45000t/a味精的物料量每日物料量发酵液量/8 360000 1091二级种液量/0.4 18000 54.55 发酵水解用糖量/kg1360 61200000 1885454.5 二级种培养用糖量/kg16 720000 2181.8 水解糖总量/kg 1376 61920000 187636.4 淀粉用量/kg 1572.6 707670 214445.5 液氨用量/kg 161 72450 21954.55 磷酸二氢钾用量/kg12.4 558000 1691二、谷氨酸发酵的热量衡算热量衡算是根据能量守恒定律建立起来的,热平衡方程表示如下:∑Q入=∑Q出+∑Q损————————(2-1)式中∑Q入─输入的热量总和(kJ)∑Q出─输出的热量总和(kJ)∑Q损─损失的热量总和(kJ)通常,∑Q入=Q1+Q2+Q3————————(2-2)∑Q出=Q4+Q5+Q6+Q7————————(2-3)∑Q损=Q8————————(2-4)式中Q1—物料带入的热量(kJ)Q2—由加热剂(或冷却剂)传给设备和所处理的物料的热量(kJ)Q3—过程的热效应,包括生物反应热、搅拌热等(kJ)Q4—物料带出的热量(kJ)Q5—加热设备需要的热量(kJ)Q6—加热物料需要的热量(kJ)Q7—气体或蒸汽带出的热量(kJ)把(2-2)~(2-4)式代入(2-1)式,得Q 1+Q2+Q3=Q4+Q5+Q6+Q7+Q8值得注意的是,对具体的单元设备,上述的Q1~Q8各项热量不一定都存在,故进行热量衡算时,必须根据具体情况进行具体分析。

连续灭菌和发酵工序热量衡算计算指标(以淀粉质为原料)计算指标见表2.1。

表2.1 计算指标(一)培养液连续灭菌用蒸汽量:经工艺物料衡算结果,发酵采用发酵罐体积为200m 3。

发酵罐装料系数85%,每罐产100%味精的量:200×0.85×10%×95%×124%×1.272=25.47(t/d )式中1.272——纯味精相对分子质量纯谷氨酸相对分子质量=272.1147187= 年产商品味精4.5万吨,日产100%味精136.4吨.发酵周期为40h ,需发酵罐台数:9.8402447.254.136=⨯⨯取9台由于装罐率,所以每罐初始体积160m 3糖浓度18.0g/dl ,灭菌前培养基含糖20.0g/dl ,其数量:)(t 1441820160=⨯ 每日投料罐次4.547.254.136= 取6罐次。

灭菌加热过程中用0.4MPa ,I=2743 KJ/kg ,使用板式换热器将物料由20°C 预热至75°C,再加热至120°C,冷却水由20°C 升到45°C。

消毒灭菌用蒸汽量(D ):D=3212 (kg/h )≈3.2 (t/h )式中:3.97为糖液的比热容, [KJ/(kg·°C)]每天用蒸汽量:3.2×3×3=28.8 (t/d )高峰用蒸汽量: 3.2×4=12.8 (t/h ) 平均用蒸汽量: 28.8/24=1.2(t/h )(二)发酵罐空罐灭菌蒸汽量: 1、发酵罐体加热:200m 3的发酵罐重34.3t ,冷却排管重6t ,比热容0.5 KJ/(kg·°C),用0.2MPa (表压)蒸汽灭菌,使发酵罐在0.15 MPa (表压)下由20°C 升至127°C,其蒸汽量为:(kg)98620-12718.4127-17435.01000)63.34(=⨯⨯⨯⨯+)(2、填充发酵罐空间的蒸汽量:因200 m 3发酵罐的全容积大于200 m 3,考虑到罐内之排管,搅拌器等所占之空间罐之自由空间仍按200 m 3计算,填充空间需蒸汽量:D 空=Vρ=200×1.39=278 (kg/h )式中:V —发酵罐全容积(m 3)ρ—加热蒸汽的密度(kg/ m 3)0.15mPa (表压)时为1.39(kg/m 3)3、灭菌过程的热功当量损失:200m 3发酵罐的表面积为201㎡,耗用蒸汽量:D 损=(kg)19920-7018.4127-274394.25201=⨯⨯⨯)(4、罐壁附着洗涤水升温的蒸汽消耗:(kg)4120-12718.4127-274318.41000001.0201=⨯⨯⨯⨯⨯)(式中:0.001——附壁水平均厚度(1mm ) 1000——水密度 (kg/m 3)5、灭菌过程蒸汽渗漏,取总汽消耗量的30%,空罐灭菌蒸汽消耗量;(kg/h)6.21483.0141199278986=-+++每空罐灭菌1.5 h ,用蒸汽量:2148.6×1.5=3222.9(kg/罐)每日用蒸汽量:3222.9=9668.6(kg/d )=9.7(t/d )平均用蒸汽量:9668.6/24=402.9(kg/h )=0.4(t/h ) 高峰用蒸汽量:2148.64=8594.4(kg/h )=8.6(t/h )(三)液化工艺热量衡算 1、液化加热蒸汽量加热蒸汽消耗量D可按下式计算D=G ×C ×(T 2-T 1)÷[(h-i )η]式中:G ——淀粉浆量(kg/h ) C ——淀粉浆比热容kJ/(kg*K ) T 2——浆料初温(20+273=293K ) T 1——液化温度(95+273=368K )h ——加热蒸汽焓2738kJ/kg (0.3Mpa,表压) i ——加热蒸汽凝结水焓,在363K 时为377kJ/kg淀粉浆量G :根据物料衡算,日投工业淀粉214.4t ;连续液化214.4/24=8.93(t/h )。

加水量为1:2.5,分浆量为10600×3.5=37100(kg/h )粉浆比热C 可按下式计算:C=C 0+C 水C=1.55+4.18=5.73 kJ/(kg*K )式中:C 0——淀粉质比热容,取1.55kJ/(kg*K ) C 水——水的比热容,取4.18 kJ/(kg*K )蒸汽用量D=4.7108293-368%95377-273873.537100=⨯⨯)()((kg/h )=7.1(t/h )2、灭酶用蒸汽量灭酶时将液化液由90℃加热至120℃,在100℃时的i 为419kJ/kgD 灭=289530%95419-273873.537100=⨯⨯)((kg/h )=2.9(t/h )要求在20min 内使液化液由90℃升至120℃,则蒸汽高峰值为:2.9×4=11.6(t/h )以上两项合计,平均量:(7.1+2.9)/2=5(t/h ); 每日用量:5×24=120(t/d )(四)糖化工艺热量衡算 1、糖化加热蒸汽量加热蒸汽消耗量D可按下式计算D 2=G ×C ×(T 2-T 1)÷[(h-i )η]式中:G ——淀粉浆量(kg/h ) C ——淀粉浆比热容kJ/(kg*K ) T 2——浆料初温(20+273=293K ) T 1——糖化温度(60+273=333K )h ——加热蒸汽焓2738kJ/kg (0.3Mpa,表压) i ——加热蒸汽凝结水焓,在363K 时为377kJ/kg淀粉浆量G :根据物料衡算,日投工业淀粉214.4t ;连续糖化214.4/25=8.58(t/h )。

加酶量为1.6L/T 淀粉。

蒸汽用量 D=3791293-333%95377-273873.537100=⨯⨯)()((kg/h )=3.8(t/h )2、灭酶用蒸汽量灭酶时将糖化液由60℃加热至80℃,在80℃时的i 为419kJ/kgD 灭=193020%95419-273873.537100=⨯⨯)((kg/h )=1.9(t/h )要求在20min 内使糖化液由60℃升至80℃,则蒸汽高峰值为:1.9×4=7.7(t/h )以上两项合计,平均量:(1.9+3.8)/2=2.85(t/h ); 每日用量:2.85×24=68.4(t/d )三、谷氨酸发酵的水平衡计算培养基冷却用水量:由120°C 热料通过与生料热交换,降至80°C,再用水冷却至35°C,冷却水由20°C 升至45°C,计算冷却水量(W ):W=40280 3.97(8035)(4520) 4.18⨯⨯--⨯=68896(kg/h )=69(t/h )全天用水量: 69×3×4=828(t/d )发酵过程产生的热量及冷却用水量。