EN1371着色渗透探伤

- 格式:doc

- 大小:387.50 KB

- 文档页数:9

铸造厂---着色渗透探伤EN13711.范围本欧洲标准适用于所有按常规砂模重力与低压铸造的铸件(除以铜为主要成分的铜锡和/或铜锡铅合金铸件)的着色渗透探伤,而不论生产时它们的等级与铸造程序.这个标准不适用于熔模与压铸.2.参考标准本标准由其它过期及未过期的参考文件组成。

这些参考文件在本文的适当地方作了标注,包括出版情况。

对过时的文件,本标准通过修改或修订,将其纳入本规范.对未过时的文件,其最新版本适用.EN473非破坏性(测试)人员的资格与证明--------总则EN571-1非破坏性测试----着色渗透测试----第一部分:总则EN1370铸造----表面粗糙度目测检验PREN1371-2铸造---着色参透探伤----第二部分:熔模铸造PREN1956非破坏性测试----渗透测试与磁粉测试-----检查条件注: 本标准用到的参考文件,在文章适当的位置作了标注,在参考目录,附录 A 也有标注。

3.着色渗透探伤的条件.如果要进行着色渗透探伤测试,则应由生产商与采购商的协议里对工作台作明确的说明.测试仅在商定的铸件位置与铸件比例进行.测试的要求应该在要求报价,特别是在发订单给生产商,并确认接受订单时,明确的说明,这样生产商可以在确定产品达到要求的等级,附加检验操作与生产风险的成本.对每个要求检验的区域,下面(信息)需要显示:--间断种类--严格等级严格等级由所选用的着色探伤方法确定.所以要求的严格等级应作为着色渗透探伤的基本功能,与方法一起由生产商与采购方商定.间断种类与严格水平可以依检测区域而不同(见表 1 到3)4检测方法4.1操作方式检测按EN571-1 描述的进行.渗透材料性能需按生产商与采购商商定的规范进行确认.4.2操作员资格操作由按EN473 或相当的规范论证的操作员进行.操作人员的等级,在订单接受时,由生产商与采购商商定.4.3表面准备检测的表面应该是干净的,不能有油,油脂,浇注与涂的残渣或其它可能影响到渗透探伤操作与结果的物质.铸件待测区应抛光至有充足的光线,与颜色相反,充足的形状来确定要求的严格等级.除非在下单时另有要求,表面抛光应从表 4 里选择.注:用目测铸件表面粗糙度比较仪对表面抛光进行评估.着色渗透探伤应该在如交付条件的铸件上执行. 为了避免封住了间断,如果需要抛砂或喷丸1),应尽可能轻. 如果避免密封关闭可能的间断,很难达到,那么随后应进行化学蚀刻,以发现间断.蚀刻室的化学成分,其它参数,比如浓度,温度,沉浸时间中和与冲洗,如果可能,都作记录.4.4检测条件按PREN1956,用肉眼或最大 3 倍的放大镜检测.5接收标准5.1间断缺陷5.1.1总则间断缺陷可能是非线性的(孤立的或串生的),线的或直线的.尽管着色渗透检测通常不能用来确定探测到的缺陷的大小,但是它可以通过测量缺陷的长度L 来作评估.L 缺陷长度W 缺陷宽度t 缺陷截面厚度P 液体渗透标识SP 非线性孤立缺陷CP 非线性串生缺陷AP 线缺陷LP 直线缺陷5.1.2标准渗透标识的不同种类对应于表 1 里间断(A,B,C 等)表 1 里的物理间断可以给一个非直线,线或组合液体渗透检测指示.5.2着色渗透检测缺陷的定义.A) 直线缺陷(LP).最大尺寸是最小尺寸3 倍或以上的缺陷(比如:L≥3W)B) 非线性缺陷. 最大尺寸是最小尺寸3 倍以下的缺陷(比如:L<3W)孤立的(SP)串生的(CP):多个缺陷的区域,缺陷间的距离是不能测量的(它们看起来像一个缺陷)C) 线缺陷(AP),它们是直线的:两个缺陷间的距离小于组合里最大间断的长度的,或,非线性的:两个缺陷间的距离小于 2 毫米,且至少有 3 个缺陷.5.3严格等级5.3.1总则表 2 与表3 里列出了几种严格等级.测试在对应于给定抛光(表4)的表面上进行,这取决于要求的严格等级.在下订单时, 着色渗透检测的每种缺陷及其严格等级应按铸件的使用进行确定.生产商可以提供其协议.按严格等级,考虑的着色缺陷应有尺寸.要求的严格等级,生产商与采购商应以协议的形式确定并在订单里写上.5.3.2标准直线或线缺陷的最大允许长度按截面厚度t 而有所不同,三种截面厚度列出了(见表3):a 型: t≤16 毫米b 型:16 毫米< t ≤50 毫米c 型: t>50 毫米表 2 与表 3 列出了严格等级应考虑的最小缺陷的最大的尺寸5.3.3表表 2 对应于孤立非线性或串生非线性缺陷.附件 B 与 C 里显示了非线性缺陷的例子.这些是按表 2 建立起来的,参考数据应按1:1 进行解释.表 3 对应于直线或线缺陷表 2 与表 3 是独立的(可能从这些表格里选不同的严格等级)6.缺陷的分类与结果的解释为了对间断缺陷的分类,在最不利的位置放一个105 毫米X148 毫米的框.探测到的缺陷应与本标准里提到的参考严格等级对比,应该达到相同甚至更好的严格等级.如果探测显示,非线性点数目相同与/或线性缺陷长度相同,那么缺陷应被认为是一样的.最大允许间断可能同时出现在105 毫米X148 毫米2)区.对任何缺陷类型,如果探测到的缺陷比订单里的还差,铸件应被认为与标准不一样.探测到的缺陷与订单里的一致甚至更好,则可认为是与本标准是一致的.对严格等级1,2,3,4 与5,分类应与参考数字相比,对严格等级001,01,02 与03,如与严格等级1,2,3,4 与5 的解释有冲突,参考值应按表2 与表3 的值.注1: 附件B,C,与 D 对表 2 与 3 所述的非线,串联缺陷的相关数据仅靠参考,比例为1:1 订单或规范里描述的要求必须与本规范里的术语一致.要求标注的例子:non-linear indication level 2(abbreviated as SP2)[译为:2 级非纯属缺陷(简写为SP2)]linear and aligned indication level 5(abbreviated as LP5c and AP5c[译为:5 级直线与串联缺陷] 注2:”C”工LP 5C 里表示,截面厚度T 大于50 毫米注3:参考等级是强制的.不能认为从一个表格到另外一个表格是一样的级数,一种缺陷到另一种缺陷也是如此.注4:如果在铸件表面测试区域没有超过商定的严格等级的缺陷,那么对于间断的可接收性没有限制.7.下单询价与/或订单应注明下列几点:A) 铸件检测的位置与比例(见第3 条)B) 按双方商定的(见第三条),检测执行时,制造阶段.C) 待测铸件各区的间断缺陷类型与严格等级(见第3 与5.2 条)8.再检按EN571-1 进行再检.9检查清理程序按EN571-1 进行点检查清理程序.10检测文件检测文件应与EN571-1 一致,三种语言检测文档的格式如附件 E.表1:间断种类与着色渗透探伤缺陷的类型2)表3:着色渗透探伤检测的严格等级----线(LP)与串联(AP)缺陷1)1)2) 见附件A参考书目(此处不译)附件B(仅供参考)参考图片非纯属孤立缺陷,称为SP除了铝与镁合金外,其它合金都适用.注:本附件里的图片仅供参考,且比例为1:1图 B.1 严格等级SP1参考图片---非线性缺陷—SP 与CP仅适用于铝与镁合金铸件(此处不译)附件D(仅供参考)参考图片---线性与串联缺陷—LP 与AP适用于所有合金铸件.注: 本附件里的图片仅供参考,且比例为1:1图 D.1:严格等级LP 1A-AP 1A着色渗透探伤检测文档格式。

国内外铸件无损检验标准对比分析对于工件的无损检测,检验标准是最重要的工作依据。

从工件的检测方法选择、检测过程的注意事项到工件的最终评定、报告的参数出据,往往都需要遵循一定的、供需双方均认可的标准规范。

随着改革开放的不断深入,我们和国外的交流也日益广泛。

其中,涉及到产品质量验收时应该遵循何种标准、采取怎样的验收级别,往往是供需双方讨论的焦点之一。

因此,将国内铸钢、铸铁件无损检测标准和国外、国际标准进行一定的对比,分析其在日常生产中的应用,对于我们的工作是非常有好处的。

1国内、外铸件无损检测标准铸件的检验,一般是由铸件制造厂根据设计的图纸或订货方(需方)提供的图纸上的技术要求或技术合同进行。

对于铸件,通常的检验包括尺寸检查、形状和外观的表面质量目视检查。

而对于设计要求比较重要的铸件,或者需方认定的比较重要的铸件或局部,或者铸造工艺上容易产生问题的铸件,一般除了要做化学成分分析和力学性能试验外,还需要进行无损检测。

对于一般铸钢、铸铁件的无损检测,常用的方法有磁粉检测或渗透检测(主要用于表面或近表面缺陷的检测)、超声波检测或射线检测(主要用于内部缺陷的检测)。

下面给出国内、外常用的关于铸件的无损检测标准。

ASTME186厚壁铸钢件[2.0~4.5英寸(51~114mm)]射线检验标准底片ASTME192航空用熔模铸钢件射线检验标准底片ASTME280大厚度(4~12in,114~305mm)铸钢件参考射线照相底片ASTME4462英寸(51mm)以下铸钢件的射线检验标准底片ASTMA609/A609M铸造碳钢、低合金钢和马氏体不锈钢的超声检测方法ASTME689球墨铸铁件的射线检验标准底片ASTME802厚度4.5in(114mm)以内的灰铸铁参考射线照相底片ASTME1030金属铸件的射线透照检测方法ASTME1734?铸件射线成像检测方法EN1369铸件磁粉检测EN1371铸件渗透检测GB/T5677铸钢件射线照相及底片等级分类方法GB/T?7233铸钢件超声探伤及质量评级方法GB/T9443?铸钢件渗透探伤及缺陷显示迹痕的评级方法GB/T9444铸钢件磁粉探伤及质量评级方法ISO4986铸钢件磁粉检测ISO4987铸钢件渗透检测ISO4992?铸钢件超声波检测ISO4993?铸钢件射线检测JB/T?6440?阀门受压铸钢件射线照相检验TB/T3105.1铸钢摇枕、侧架射线照相检验TB/T?3105.2?铸钢摇枕、侧架超声波检验JIS? 0581铸钢件射线照相检测方法2? 铸件磁粉检测(MT)标准对比分析EN1369、ISO?4986与GB/T9444均为铸件磁粉检验的常用标准,而且欧盟标准系列中关于铸钢件的磁粉检验标准EN1369基本与ISO?4986等效。

英国标准 BS EN1371-1:1997铸造—液体渗透检验第1部分:砂铸、重力压模铸和低压模铸法欧洲标准EN 1371:1997与英国标准效力相同。

ICS 77.040.20;77.150.99除版权法允许以外,未经BSI(英国标准协会)许可不得进行任何复制。

BS EN1371-1:1997国家序言本英国标准是EN 1371-1:1997的正式英语版本。

它代替了已经撤销的BS 4080:第2部分:1989。

英国委托ISE/NFE/9(铸造技术)技术委员会参与本标准的编制工作,该委员会负有以下责任:—帮助询问者理解标准的原文内容。

—将有关条文解释提交负责任的欧洲委员会,或向其提出修改建议,并确保英国相关利益方及时获悉相关信息。

—监控并在英国公布国际和欧洲相关发展情况。

可以向委员会秘书提出要求以获取其提到的组织名单。

交叉引用本文件中所引用的贯彻国际或欧洲出版文件的英国标准,可以在BSI标准目录中标题为“国际标准对应索引”的那一节中查到,或者使用BSI标准电子目录的“搜索”工具进行查找。

遵守英国标准本身并不能免除法定义务。

页码说明本文件包括一个封面、内封面、EN标题页、2-26页、内封底及封底。

文件中的“BSI版权通知”说明了文件最后发行时间。

出版后修订情况本英国标准在工程委员会指导下编制,标准委员会授权出版,1997年11月15日生效。

欧洲标准 EN1371-1 1997年6月ISC 77.140.80关键词:铸造技术,铸件,钢,铸铁,表面条件,检验,无损检验,液体渗透检验,表面缺陷,可接受性英文版铸造—液体渗透检验—第1部分:砂铸、重力压模铸和低压模铸法此欧洲标准于1997年6月2日被欧洲标准委员会批准。

欧洲标准委员会成员必须遵守委员会内部规定,将欧洲标准委员会制定之标准作为本国家的标准,不准有任何变更。

可以向委员会的中央秘书处或者任何一个欧洲标准成员国申请索取最新的明细目录和书籍参考资料。

欧洲标准以三种官方版本存在(英语,法语,德语)。

渗透检测工艺规程编制:审核:批准:2016年10月1日发布实施1 适用范围1.1适用于金属材料制承压设备焊接接头表面开口缺陷的渗透检测。

1.2 本规程采用了溶剂去除型着色渗透检测方法,适用温度范围5~50℃。

当检测温度超出此范围时,应对检测方法作出鉴定,鉴定合格后方可使用。

2 编制依据TSG Z8001—2013 《特种设备无损检测人员考核规则》NB/T47013.1—2015 《承压设备无损检测通用要求》NB/T47013.5—2015 《承压设备无损检测渗透检测》及规范性引用文件公司质量体系文件—《质量手册》、《程序文件》、《管理制度》及现行有效的规程规范等3 定义相关显示:缺陷中渗出的渗透剂所形成的迹痕显示,一般也叫缺陷显示。

非相关显示:与缺陷无关的外部因素所形成的显示。

伪显示:由于渗透剂污染及检测环境等引起的渗透剂显示。

评定:对观察到的渗透相关显示进行分析,确定产生这种显示的原因及其分类过程。

4 检测人员4.1从事超声渗透的人员,应按照TSG Z8001-2013《特种设备无损检测人员考核规则》的要求,取得(持有)相应的PT资格证书;并按《特种设备检验检测人员执业注册管理办法》的要求,由执业单位向中国特种设备检验协会办理注册手续后,方可合法执业。

4.2渗透检测人员的未经矫正或经矫正的近(小数)视力和远(距)视力应不低于5.0。

测试方法应符合GB11533的规定,且应一年检查一次,不得有色盲。

4.3PTⅠ、PTⅡ、PTⅢ级人员应具备TSG Z8001-2013《特种设备无损检测人员考核规则》要求的相应能力,并承担相应的工作。

4.3.1 PTⅠ级人员工作内容:⑴正确使用渗透检测设备;⑵按照渗透检测操作指导书进行检测操作;⑶记录检测数据,整理检测资料;⑷执行检测环境场所安全管理、安全防护、安全防火的相关规定。

4.3.2 PTⅡ级人员工作内容:⑴实施或者监督Ⅰ级检测人员的工作;⑵编制(或审核)渗透检测操作指导书;⑶评定(或审核)检测结果,编制(或审核)检测报告;⑷对Ⅰ级检测人员进行技能培训和工作指导;⑸遵守质量体系文件、相关规程规范标准的规定。

操作步骤见图1‐1润湿液体装在容器里,靠近容器壁处的液面呈凹面,不润湿液体装容器里,零件容器壁处的液面呈凸面,容器的内径越小,这种现象越显著。

见图2-2所示。

因为水或水溶液是特别常见的取代气体的液体,所以,一般就把能增强水或水溶液取代固体表面空气的物质称为润湿剂。

2 润湿方程与接触角2.4 毛细现象2 毛细现象(1)圆管中的毛细管现象2.7 表面活性与表面活性剂1 表面活性:凡能使溶剂的表面张力降低的性质。

2 表面活性剂:是这样一种物质,它在加入量很少时,能大大将低溶剂(一般为水)表面张力或液-液界面张力,改变体系界面状态,产生润湿、乳化、起泡及加溶等一系列作用,从而达到实际使用的要求。

在右图中,曲线1和2为表面活性物质,曲线1为表面活性剂,3为非表面活性物质。

表面活性剂的种类渗透检测常用非离子型发光强度是指光源向某方向单位立体角发射的光通量,光通量是指能引起眼睛视觉强度的辐射通量,单位是流明(lm)。

照度是指被照射物单位面积上所接受的光通量,单位是勒克斯,照度是表示物体被照亮的程度。

渗透探伤时,工作场地保持一定的照度,对于确保探伤灵敏度及提高工作效率是非常必要的。

一般要求,着色探伤时,被检物表5 渗透探伤设备5.1 便携式设备及压力喷罐渗透探伤剂(包括渗透液、去除剂和显象剂),通常装在密闭的喷罐内使用。

喷罐一般由探伤剂的盛装容器和探伤剂的喷射机构两部分组成典型结构图成。

典型结构见图10‐1。

罐内装有探伤剂和气雾剂,40°C左右可产生0.29~0.49 Mpa的压力。

显象剂喷罐内还装有玻璃弹子,起搅拌作用。

渗透探伤方法标准渗透探伤是一种常见的材料缺陷检测方法,广泛应用于工业领域。

为了确保探伤结果的准确性和一致性,制定了一系列的渗透探伤方法标准。

本文将详细介绍渗透探伤方法标准的制定过程以及标准的具体内容。

一、渗透探伤方法标准的制定过程1.1 确定标准的需求渗透探伤方法标准的制定之前,需要明确制定标准的需求。

这包括确定要使用的渗透液类型、缺陷检测的目标和应用领域等。

1.2 收集相关信息在制定标准之前,需要收集和研究相关的技术文献、行业规范和国家标准等。

这将帮助制定者了解已有的标准和方法,并为制定新的标准提供参考。

1.3 制定初稿根据收集到的信息,制定者可以开始制定标准的初稿。

初稿应包括渗透液的选择、测试方法的详细步骤、设备要求和测试结果的评价标准等内容。

1.4 验证和修改制定的初稿需要经过验证和修改。

这可以通过实际的实验和测试来完成,以确保标准符合实际情况,并能够准确地检测出材料中的缺陷。

1.5 发布与实施经过验证和修改后,制定者可以将标准发布和实施。

发布标准可以通过印刷版、电子版或在线平台等方式进行。

2.1 渗透液的选择渗透液在渗透探伤中起到了关键作用。

标准中应规定渗透液的分类、成分、性能要求和储存条件等。

例如,渗透液分为水可洗型和可简易洗型,具体要求清晰明确。

2.2 测试步骤标准应包括渗透探伤的详细测试步骤,以确保测试的重复性和可比性。

这包括试样的预处理、涂覆渗透液、渗透时间、洗净和着色等步骤。

每个步骤的要求和注意事项都需要详细说明。

2.3 设备要求渗透探伤需要使用一定的设备和工具才能进行。

标准中应规定设备的类型、规格和性能要求,以确保测试结果的准确性和可靠性。

例如,设备应具备足够的照明亮度和适宜的观察角度。

2.4 缺陷评价渗透探伤结果的评价是判断材料是否存在缺陷的关键。

标准中应规定缺陷的评价标准,例如缺陷的大小、形状、分布和程度等。

在标准中还应提供相关的缺陷评价图表和说明。

中间举例说明:例如,对于金属材料的渗透探伤,标准可以要求使用水可洗型渗透液。

国外铸件检测标准1. Scope 范围本规格书述及的是用下列物料来进行精密铸造:GP240GH 按EN10213-2 材料:1.0619G-X5CrNiMo19-11-2 按 EN10213-4 材料: 1.4408G-X2CrNiMo19-11-2 按 EN10213-4 材料: 1.4409G-X5CrNiMoNb 19-11-2 按EN10213-4 材料: 1.4581 WCB 按ASTM A 216CF3M 按 ASTM A 351CF8M 按 ASTM A 351.2. Casting Design 铸件设计设计时, 请遵照VDG-Data sheet P 695-1及 VDG-Data Sheet P695-2 精密铸造技术交货条件.2.1. Inner Condition内部状况除了特别注明外, 铸件的内部品质等级应为VDG-data sheet P695 IR III (X 光检测按ASTM E-192来进行评估. 对于某些特别位置, 品质等级要求更高. 等级要求会清晰标明在零件图纸上.2.2. Surface condition 表面状况生产商自主选择采用哪一种表面检测方法:2.2.1. 液渗透测试除了特别注明外, 铸件的表面品质等级应按EN 1371-2为4级. 对于某些特别位置, 品质等级要求更高. 等级要求会清晰标明在零件图纸上.2.2.2. 磁粉探伤检测除了特别注明外, 铸件的表面品质等级应按EN 1369为SM3, LM/AM 3级. 对于某些特别位置, 品质等级要求更高. 等级要求会清晰标明在零件图纸上.2.3. Pressure tightness气密性用精密铸造生产出的铸件必须施加铸件压力PN bar数的1.5倍压力, 用水来检查气密性, 不能有漏液现象. 此项检查由****验货时进行, 不必由生产商来核可.2.4. Heat treatment 热处理精密铸造的铸件, 其热处理按下列的方式来进行:材质: 1.0619 – N (正火) 按EN 10213-2材质: 1.4408 – AT +QW (固溶+水冷淬火) 按EN 10213-4材质: 1.4409 – AT +QW (固溶+水冷淬火) 按EN 10213-4材质: 1.4581 – AT +QW (固溶+水冷淬火) 按EN 10213-4材质: WCB – N (正火) 按ASTM A 216材质: CF3M – AT +QW (固溶+水冷淬火) ASTM A 351材质: CF8M – AT +QW (固溶+水冷淬火) ASTM A 351几个炉号的铸件可混起来, 置在同一批中进行热处理.应当留意铸件置在炉子里不太好的位置也会达到要求的退火温度.2.5. Chemical requirement 化学成分铸件的化学成分必须满足相关的材质标准(即: EN 10213-1 至 EN12013-42.6. Mechanical properties 机械性能铸件及试样的机械性能必须满足相关的材质标准(即: EN 10213-1 至 EN12013-4 不允许用拉伸强度来代替强度测试. 拉伸测试按EN 10002-1标准来进行, 而冲击测试按EN 10045-1标准来进行.试样的热处理应当与它所代表的铸件相同的方式来处理.2.7. Manufacturing weldings 生产焊接焊后一定要按相关材质标准进行热处理, 并且材料的特性不会因此受到损害,只有这样才允许进行焊接. 焊后必须考虑查看铸件的内部质量及表面状态(如2.1, 2.2所述对于焊接工艺, 必须根据EN 288进行一有效测试. (见EN 10213-12.8. Dimension tolerance 尺寸公差除非图纸有特别要求, 否则尺寸公差应按VDG-data sheet P690 的D1等级, 此时公差带的一半即为正负公差值, 例如: 公称尺寸为33mm, 公差带为0.8mm,则尺寸为32.6mm~33.4mm.2.9. Surface quality 表面质量除非图纸有特别要求, 否则表面质量应按VDG-data sheet P690 Ra (CLA) N9.对于奥氏体材质而言:铸件表面必须要酸洗, 不能有斑点及酸残的孔斑/疏松.材质酸洗侵蚀掉: 约3~5μm.对于酸洗液, 我们建议为: (按体积比来计量)8份 -硝酸 (1.39 g/cm3=65% by weight1.5份 -氢氟酸 (1.23 g/cm3=70% by weight90.5份 -水2.10. Marking 标识铸件必须根据相关的图纸来进行标识. 生产商的标识经与****商议共识后使用.特别重要的一点是:标识一定要清晰易辨认. 依此, 如果炉号不能辨认则会退货. 如果炉号是用打字唛的方式来做的, 则相关的QC章要显现在其旁边.2.11. Welding ends 焊接件如果铸件成品是用焊接件焊接而成, 其设计必须根据VDG-data sheet P695 IR I (X光检测)来达成, 品质等级按EN 1371-2(液渗透检查) 为等级1, 及按EN1369(磁粉探伤) 为SM1, LM/AM1 等级.2.12. Supplementary requirements 补充要求对于特指部位, 应该满足相关的要求(参见component-specific supplementary sheets for unfinished castings 这些补充资料与相关的图纸共同成为一份完整的定购条款.2.13. Supplementary non-destructive resp. destructive test破坏性测试/非破坏性测试的补充说明.超出本规格范围的破坏性测试/非破坏性测试必须在相关的订单上说明.3. Initial Sample & Pilot Lot 初办及试产做初办及试产时, 必须与后面的大货是用同一的生产条件.如果是新开模的或改模的, 或****提供模具的, 则****确认了样板以后才能开始做货.初办及试产的数量在订单中会注明. 铸件必须满足本规格书条款 2 的规定. 大货生产要待****R书面确认接受样板后才能够开始进行.注意:对于初办及试产的铸件, 我们要求更高的品质等级: 表面状态应按EN1371-2(液渗透检查)达等级3, 或者按EN1369(磁粉探伤) 达等级SM2 LM/AM 2, 并且内部状况应该合乎VDG-data sheet P 695 IR II (X光检查)的要求.初办及试产的检查及所涉文件见下表所示.(此表见英文版)KHO及KHE铸件要检查的数量与KHA要检查的数量一致.备注1: Flyleaf---要采用****提供的初办专用的表格.备注 2: Controlling of measurements尺寸控制----(1 样板的测试结果应该填写在****提供的表格上.(2 出现偏离的情形时, 应咨询****后才能在报告中写上.(3 每一偏离的情形, 应注明于“comments” 这一栏目里.(4 请在偏离的数据下面加横线标注.(5 公称值应当注明公差范围(6 对测量的数据, 请在图纸上连续地加予编号.(7 测试报告应当注明日期及相关人员要署名.(8 样办要相应编号, 而号码要与报告上的编号相吻合.备注3: Visual Control外观控制.例如: --颜色或抛光后的光泽度等级--表面瑕疵.--披峰--气孔或毛孔.4. Packing 包装铸件包装于木箱中(1200mm X 800mm 如果铸件的尺寸或其它原因不能如此执行的话, 则供应商务必和****进行商讨, 用达成的方式来包装. 每一箱要标识反应出内容物的情况(***R的Identification No., parts name, quantity5. Certification 证书根据EN 10204 材料标准, 所有的铸件必须提供测试结果(本规格中第2.4,2.5,2.6,2.13条款中讲到的那些测试证书要求为3.1材证.证书是订单不可分割的一部分, 其必须和货物一起出货. 出货时没附证书的, 我们会退货!!6. Order information 订购资料满足本规格的订单, 会列明下述内容:零件名称(用精铸法生产)图号规格的编号数量补充要求7. Rejection 退货当****的IQC 查测到货物与所订购要求不符而要退货时, 会在30天内书面向供应商发出不合格报告. 如果瑕疵不能接受, 则整批货会退回.对铸件进行加工检查到的隐藏瑕疵, 会在30天内书面报告给供应商. 如此的瑕疵也会造成整批货被退回.。

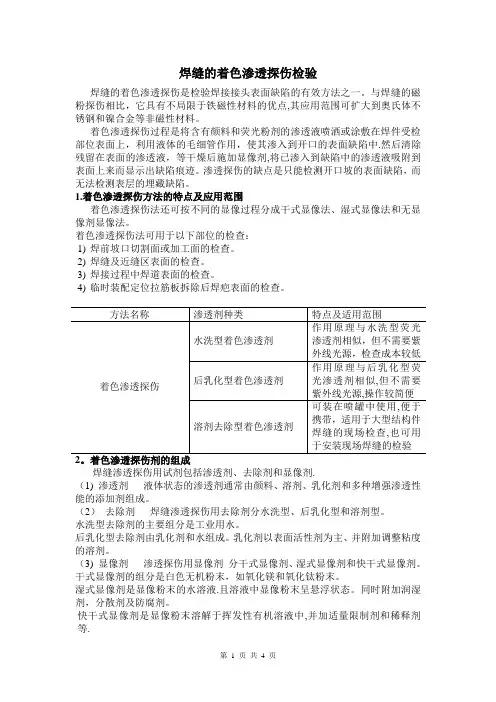

焊缝的着色渗透探伤检验焊缝的着色渗透探伤是检验焊接接头表面缺陷的有效方法之一。

与焊缝的磁粉探伤相比,它具有不局限于铁磁性材料的优点,其应用范围可扩大到奥氏体不锈钢和镍合金等非磁性材料。

着色渗透探伤过程是将含有颜料和荧光粉剂的渗透液喷洒或涂敷在焊件受检部位表面上,利用液体的毛细管作用,使其渗入到开口的表面缺陷中.然后清除残留在表面的渗透液,等干燥后施加显像剂,将已渗入到缺陷中的渗透液吸附到表面上来而显示出缺陷痕迹。

渗透探伤的缺点是只能检测开口坡的表面缺陷,而无法检测表层的埋藏缺陷。

1.着色渗透探伤方法的特点及应用范围着色渗透探伤法还可按不同的显像过程分成干式显像法、湿式显像法和无显像剂显像法。

着色渗透探伤法可用于以下部位的检查:1)焊前坡口切割面或加工面的检查。

2)焊缝及近缝区表面的检查。

3)焊接过程中焊道表面的检查。

4)临时装配定位拉筋板拆除后焊疤表面的检查。

焊缝渗透探伤用试剂包括渗透剂、去除剂和显像剂.(1) 渗透剂液体状态的渗透剂通常由颜料、溶剂、乳化剂和多种增强渗透性能的添加剂组成。

(2)去除剂焊缝渗透探伤用去除剂分水洗型、后乳化型和溶剂型。

水洗型去除剂的主要组分是工业用水。

后乳化型去除剂由乳化剂和水组成。

乳化剂以表面活性剂为主、并附加调整粘度的溶剂。

(3) 显像剂渗透探伤用显像剂分干式显像剂、湿式显像剂和快干式显像剂。

干式显像剂的组分是白色无机粉末,如氧化镁和氧化钛粉末。

湿式显像剂是显像粉末的水溶液.且溶液中显像粉末呈悬浮状态。

同时附加润湿剂,分散剂及防腐剂。

快干式显像剂是显像粉末溶解于挥发性有机溶液中,并加适量限制剂和稀释剂等.3。

焊缝的着色渗透探伤的检验程序及操作要点焊缝渗透探伤的检验程序包括预处理、预清洗、渗透处理、乳化处理、去除处理、干燥处理、显像、观察和后处理等.各检验程序的操作要点、缺陷痕迹的形式及其成因详见下表。

4.缺陷痕迹的评定焊缝着色渗透探伤中各种常见的焊接缺陷痕迹特征综列于下表.缺陷痕迹的评定,可参照JB/T6062—1992《焊缝渗透检验方法和缺陷痕迹分级》标准的规定执行,该标准将缺陷痕迹分成4个质量等级,I级要求最高,IV级要求最低.详见下表。

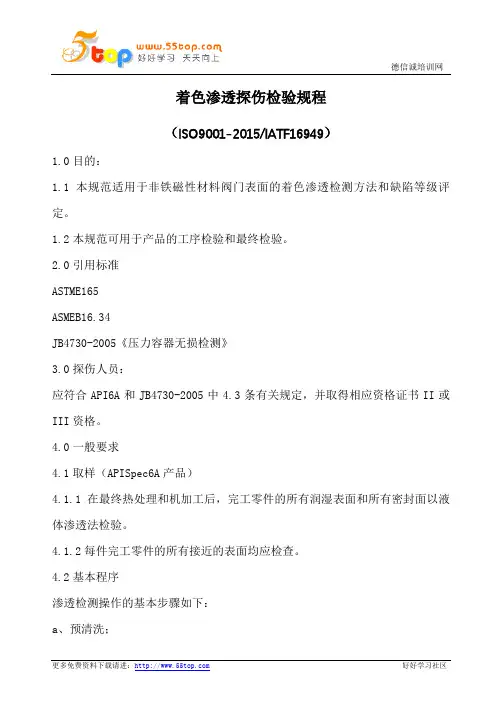

着色渗透探伤检验规程(ISO9001-2015/IATF16949)1.0目的:1.1本规范适用于非铁磁性材料阀门表面的着色渗透检测方法和缺陷等级评定。

1.2本规范可用于产品的工序检验和最终检验。

2.0引用标准ASTME165ASMEB16.34JB4730-2005《压力容器无损检测》3.0探伤人员:应符合API6A和JB4730-2005中4.3条有关规定,并取得相应资格证书II或III资格。

4.0一般要求4.1取样(APISpec6A产品)4.1.1在最终热处理和机加工后,完工零件的所有润湿表面和所有密封面以液体渗透法检验。

4.1.2每件完工零件的所有接近的表面均应检查。

4.2基本程序渗透检测操作的基本步骤如下:a、预清洗;b、施加渗透液;c、清洗多余的渗透液;d、施加显像剂;e、观察及评定显示迹痕。

4.3渗透检测剂(1)种类:渗透检测剂一般包括渗透剂、乳化剂、清洗剂和显像剂。

(2)渗透剂的质量控制a、在每一批新的渗透剂中应取出500ml贮藏在玻璃容器作为样品保存起来,作为参照基准。

贮存温度为15~50,并应避免阳光照射。

b、渗透剂应装在密封容器中,放在低温处保存。

c、渗透剂的浓度应根据制造厂说明书进行校验。

d、对正在使用的渗透剂做外观检验,如发现有明显的混浊或沉淀物,变色或难以清洗,则应予以报废。

e、各种渗透剂对比试块与基准渗透剂进行性能对比试验,当被检渗透剂显示缺陷的能力低于基准渗透剂时,应予报废。

(3)显像剂的质量控制对湿式显像剂的浓度应保持在制造厂规定的工作范围内,其比重应经常进行校验。

4.4对比试块对比试块应符合JB4730-2005中12.3.3的要求。

4.5表面准备(1)工件表面不得有铁锈、氧化皮、焊接飞溅、铁屑、毛刺以及各种防护层。

(2)被检工件加工表面粗糙度Ra值为6.3μm;被检工件非机加工表面的粗糙度Ra值为12.5μm。

但对不能打磨的工件可适当放宽。

(3)局部检测时,准备工作范围应从检测四周向外扩展25mm。

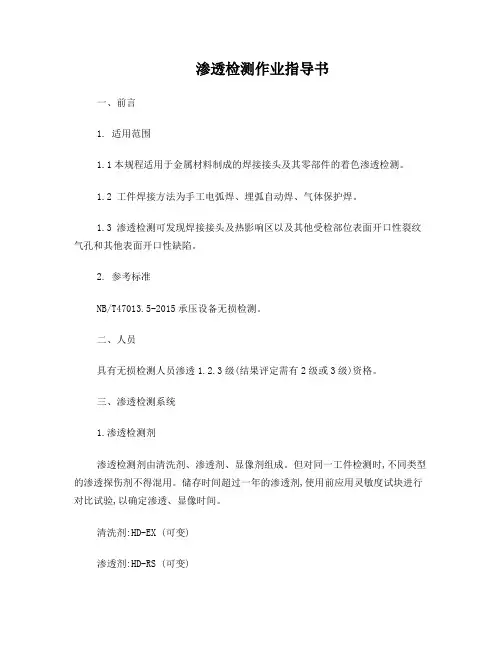

渗透检测作业指导书一、前言1. 适用范围1.1本规程适用于金属材料制成的焊接接头及其零部件的着色渗透检测。

1.2 工件焊接方法为手工电弧焊、埋弧自动焊、气体保护焊。

1.3 渗透检测可发现焊接接头及热影响区以及其他受检部位表面开口性裂纹气孔和其他表面开口性缺陷。

2. 参考标准NB/T47013.5-2015承压设备无损检测。

二、人员具有无损检测人员渗透1.2.3级(结果评定需有2级或3级)资格。

三、渗透检测系统1.渗透检测剂渗透检测剂由清洗剂、渗透剂、显像剂组成。

但对同一工件检测时,不同类型的渗透探伤剂不得混用。

储存时间超过一年的渗透剂,使用前应用灵敏度试块进行对比试验,以确定渗透、显像时间。

清洗剂:HD-EX (可变)渗透剂:HD-RS (可变)显像剂:HD-EV (可变)2.灵敏度试块:镀铬试块、铝合金对比试块。

试块用后应清洗干净,储存在丙酮溶液中。

四、工艺参数与检测要求1.工艺参数(1)检测方法:ⅡC-d;(2)渗透剂施加方法:采用喷涂法,当渗透温度为10-50℃时,渗透时间至少为10min;超出渗透温度都应适当延长渗透时间,若小于10℃时渗透时间至少为20min;大于50℃时应保持所探伤工件表面的湿润时间至少为15min;(3)清洗方法:擦洗、水冲洗均可;(水冲洗则须用实体水柱冲洗,水冲洗的压力应低于0.2Mpa,水温应低于40℃)(4)显像剂施加方法:采用喷涂法,显像时间不应少于7min;2.检验标准和验收标准除非设计文件另有规定或用户另有要求,缺陷评定应按NB/T47013.5-2015标准执行验收标准。

3.灵敏度校验将镀铬试块与工件一起进行探伤操作,若试块上三处辐射状裂纹都能清晰显示,则认为系统灵敏度合格。

否则与试块一起探伤的工件应重新进行探伤。

五、检测顺序1.表面准备(1)工件被检表面不得有影响渗透检测的铁锈、氧化皮、铁屑、毛刺及各种有可能影响渗透的保护层;(2)局部检测时,准备工作范围应从检测部位四周向外扩展25mm;2.预清洗用清洗剂把被检部位表面的油渍和污垢彻底清除。

渗透检测作为五大常规无损检测方法之一,广泛应用于承压类特种设备和民用核安全设备领域。

在诸多渗透检测技术中又以手工操作喷罐装溶剂去除型着色渗透+溶剂悬浮显像技术的应用最为广泛。

下文以这种最常用的渗透检测方法为例,探讨渗透检测技术在实际应用中的灵敏度相关问题;对比美国、欧洲和中国在承压类特种设备和民用核安全设备领域常用的渗透检测标准对灵敏度要求的差异,梳理和分析其优缺点,并提出建议,供渗透检测人员参考。

01渗透检测标准的使用情况1美国标准美国在承压类特种设备和民用核安全设备领域应用最为广泛的渗透检测标准是ASME(美国机械工程师协会)系列标准和ASTM E165 Standard practice for liquid penetrant examination for general industry(通用工业渗透检测的标准操作方法)系列标准。

ASME(以下以2021版为例)标准只规定了一种渗透检测对比试块,其结构与我国标准JB/T 6064-2015 《无损检测渗透试块通用规范》中的A型铝合金对比试块大致相同,如图1所示。

在ASME标准的规定中,该试块主要用于非标准温度下渗透检测方法的鉴定。

无论是美国标准、欧洲标准还是中国标准,渗透检测技术的鉴定方法和要求基本相同。

图1 A型铝合金对比试块结构示意ASME标准没有直接对渗透检测剂的相关灵敏度做出要求,但是标准ASTM E165-2018指出,无论是哪个制造商生产的渗透检测剂,只要是列在标准QPL-AMS-2644-2020 Qualified products of inspection materials, penetrant(合格产品目录检验材料渗透检测)中的均可使用(不能混搭使用)。

标准ASTM E165-2018的引用标准ASTM E1220-2016 Standard practice for visible penetrant testing using solvent-removable process(溶剂去除着色渗透检验标准操作方法)明确规定,除经合同或Ⅲ级人员批准外,应使用满足标准AMS-2644-2020 Inspection material, penetrant(检验材料,渗透材料)要求的渗透检测剂,该标准对着色渗透检测剂没有灵敏度等级划分,只有列入清单(合格)与未列入清单(不合格)之分,其规定应使用如图1所示的铝合金对比试块对着色渗透检测剂的灵敏度进行测试。

国内外铸件无损检验标准对比分析对于工件的无损检测,检验标准是最重要的工作依据。

从工件的检测方法选择、检测过程的注意事项到工件的最终评定、报告的参数出据,往往都需要遵循一定的、供需双方均认可的标准规范。

随着改革开放的不断深入,我们和国外的交流也日益广泛。

其中,涉及到产品质量验收时应该遵循何种标准、采取怎样的验收级别,往往是供需双方讨论的焦点之一。

因此,将国内铸钢、铸铁件无损检测标准和国外、国际标准进行一定的对比,分析其在日常生产中的应用,对于我们的工作是非常有好处的。

1国内、外铸件无损检测标准铸件的检验,一般是由铸件制造厂根据设计的图纸或订货方(需方)提供的图纸上的技术要求或技术合同进行。

对于铸件,通常的检验包括尺寸检查、形状和外观的表面质量目视检查。

而对于设计要求比较重要的铸件,或者需方认定的比较重要的铸件或局部,或者铸造工艺上容易产生问题的铸件,一般除了要做化学成分分析和力学性能试验外,还需要进行无损检测。

对于一般铸钢、铸铁件的无损检测,常用的方法有磁粉检测或渗透检测(主要用于表面或近表面缺陷的检测)、超声波检测或射线检测(主要用于内部缺陷的检测)。

下面给出国内、外常用的关于铸件的无损检测标准。

ASTME186厚壁铸钢件[2.0~4.5英寸(51~114mm)]射线检验标准底片ASTME192航空用熔模铸钢件射线检验标准底片ASTME280大厚度(4~12in,114~305mm)铸钢件参考射线照相底片ASTME4462英寸(51mm)以下铸钢件的射线检验标准底片ASTMA609/A609M铸造碳钢、低合金钢和马氏体不锈钢的超声检测方法ASTME689球墨铸铁件的射线检验标准底片ASTME802厚度4.5in(114mm)以内的灰铸铁参考射线照相底片ASTME1030金属铸件的射线透照检测方法ASTME1734铸件射线成像检测方法EN1369铸件磁粉检测EN1371铸件渗透检测GB/T5677铸钢件射线照相及底片等级分类方法GB/T7233铸钢件超声探伤及质量评级方法GB/T9443铸钢件渗透探伤及缺陷显示迹痕的评级方法GB/T9444铸钢件磁粉探伤及质量评级方法ISO4986铸钢件磁粉检测ISO4987铸钢件渗透检测ISO4992铸钢件超声波检测ISO4993铸钢件射线检测JB/T6440阀门受压铸钢件射线照相检验TB/T3105.1铸钢摇枕、侧架射线照相检验TB/T3105.2铸钢摇枕、侧架超声波检验JIS0581铸钢件射线照相检测方法2铸件磁粉检测(MT)标准对比分析EN1369、ISO4986与GB/T9444均为铸件磁粉检验的常用标准,而且欧盟标准系列中关于铸钢件的磁粉检验标准EN1369基本与ISO4986等效。

渗透检测工艺程序编号Report No.Q/OH(Q) 03.006-2009浙江欧华造船有限公司Zhejiang OuHua Shipbuilding Co.,Ltd Penetrant Inspect Procedure 页数Pages14编写:Wrtten by 审核:Checked by确认:Approved by目录Content章节Chapter 题目subject 页码Page1 目的Intent 22 适用范围Scope 23 引用标准Quoted standard 24 检测时机Test time 35 检测人员Inspector 46 检测材料Inspection material 47 试块Comparative reference panel 58 检测前的准备Preparation before test 69 渗透探伤检验程序Test procedure 610 渗透显示的评定Classification of indications1011 验收标准Acceptance criteria 1112 返修Repair 1213 安全Safety 1214 检测报告格式Inspection report 131. 目的Intent本工艺是根据LR规范及IACS焊接质量和无损探伤检测指南要求制定的焊缝渗透检测质量控制程序。

The workmanship is based on the quality control procedure of seam penetrate testing of the rule of LR and IACS guideline of welding quality and NDT of ship steel welds.2. 适用范围Scope本工艺适用于所有铁质材料和非铁质材料(非多孔性)表面开口缺陷的检测。

This standard applies to all ferrous and nonferrous materials (non-porosity) for detecting open flaw on the surface.3. 职责Obligation3.1 参照程序The standards cited in this Standard are as follows:(a)L R 新建船入级及建造规范(b)E N ISO5817(2003)(c)船舶钢焊缝渗透检测工艺和质量分级CB3958-2004(d)I ACS Guideline Non-destructive testing of ship hull steel welds3.2合格标准Acceptance criteria(a) LR船舶入级规范和规则(a) LR steel sea going ship classification and building rule(b)IACS焊接质量和无损探伤检测指南(b) IACS Guideline Non-destructive testing of ship hull steel welds4. 检测时机Test time4.1渗透检测安排在焊缝冷却至环境温度并且在采用焊后热处理之后进行。

柏林Beuth Verlag公司对德国标准有独家销售权。

英文版价格组08销售号11081997年11月EN 571-1 欧洲标准1997年1月ICS 19.100主题词:无损试验,试验,渗透剂探伤英文版无损试验渗透剂试验第1部分:一般原则本欧洲标准是于1995年1月4日由欧洲标准化委员会(CEN)批准的。

欧洲标准化委员会的成员理应执行CEN/CENELEC的内部规章,它规定了给于本欧洲标准具有国家标准的地位条件而无需作任何变动。

关于此类国家标准的不断更新的清单和书目参考资料,可以向中央秘书处或任何一个欧洲标准化委员会成员申请就可以获得。

本欧洲标准存在三种正式版本(英文、法文、德文)。

在欧洲标准化委员会的某一成员翻译成自己的语言的任何一种其他版本,而且已经通知了中央秘书处就具有和正式版本有相同的地位。

欧洲标准化委员会的成员是下列国家的国家标准机构:奥地利、比利时、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡、挪威、葡萄牙、西班牙、瑞典、瑞士和英国。

CEN欧洲标准化委员会中心秘书处:布鲁塞尔B-1050 Rue de Stassart 36号© 1997 CEN-CEN国家成员具有在世界范围内以任何形式和任何手段开发的一切权力。

编号:EN 571-1: 1997 E目录前言 (2)1.范围 (3)2.正式参考资料 (3)3.定义 (3)4.安全保护 (4)5.一般原则 (4)6.产品、灵敏度和命名 (5)7.试验材料的兼容性 (7)8.试验方法 (8)9.试验报告 (14)10.附录A(正式的)穿透检验的主要阶段 (15)11.附录B(参考性的)试验报告实例 (16)前言本欧洲标准是由技术委员会CEN/TC 138“无损试验”起草,其秘书处是由AFNOR主持。

欧洲标准EN 571系列包括下列部分:EN 571-1无损试验-穿透试验-第1部分:一般原则EN 571-2无损试验-穿透试验-第2部分:穿透材料试验EN 571-3无损试验-穿透试验-第3部分:基准试验块本欧洲标准是由欧洲委员会和欧洲自由贸易协会委托给欧洲标准化委员会(CEN)起草的并得到欧洲联盟相关指示的技术要求的支持。

铸造厂---着色渗透探伤EN1371

1.范围

本欧洲标准适用于所有按常规砂模重力与低压铸造的铸件(除以铜为主要成分的铜锡和/或

铜锡铅合金铸件)的着色渗透探伤,而不论生产时它们的等级与铸造程序.

这个标准不适用于熔模与压铸.

2.参考标准

本标准由其它过期及未过期的参考文件组成。

这些参考文件在本文的适当地方作了标注,包

括出版情况。

对过时的文件,本标准通过修改或修订,将其纳入本规范.对未过时的文件,其最新

版本适用.

EN473

非破坏性(测试)人员的资格与证明--------总则

EN571-1

非破坏性测试----着色渗透测试----第一部分:总则

EN1370

铸造----表面粗糙度目测检验

PREN1371-2

铸造---着色参透探伤----第二部分:熔模铸造

PREN1956

非破坏性测试----渗透测试与磁粉测试-----检查条件

注: 本标准用到的参考文件,在文章适当的位置作了标注,在参考目录,附录 A 也有标注。

3.着色渗透探伤的条件.

如果要进行着色渗透探伤测试,则应由生产商与采购商的协议里对工作台作明确的说明.

测试仅在商定的铸件位置与铸件比例进行.测试的要求应该在要求报价,特别是在发订单给生

产商,并确认接受订单时,明确的说明,这样生产商可以在确定产品达到要求的等级,附加检验

操作与生产风险的成本.

对每个要求检验的区域,下面(信息)需要显示:

--间断种类

--严格等级

严格等级由所选用的着色探伤方法确定.所以要求的严格等级应作为着色渗透探伤的基本功

能,与方法一起由生产商与采购方商定.

间断种类与严格水平可以依检测区域而不同(见表 1 到3)

4检测方法

4.1操作方式

检测按EN571-1 描述的进行.渗透材料性能需按生产商与采购商商定的规范进行确认.

4.2操作员资格

操作由按EN473 或相当的规范论证的操作员进行.操作人员的等级,在订单接受时,由生产商

与采购商商定.

4.3表面准备

检测的表面应该是干净的,不能有油,油脂,浇注与涂的残渣或其它可能影响到渗透探伤操作

与结果的物质.

铸件待测区应抛光至有充足的光线,与颜色相反,充足的形状来确定要求的严格等级.除非在下单时另有要求,表面抛光应从表 4 里选择.

注:用目测铸件表面粗糙度比较仪对表面抛光进行评估.

着色渗透探伤应该在如交付条件的铸件上执行. 为了避免封住了间断,如果需要抛砂或喷丸

1),应尽可能轻. 如果避免密封关闭可能的间断,很难达到,那么随后应进行化学蚀刻,以发现

间断.蚀刻室的化学成分,其它参数,比如浓度,温度,沉浸时间中和与冲洗,如果可能,都作记录.

4.4检测条件

按PREN1956,用肉眼或最大 3 倍的放大镜检测.

5接收标准

5.1间断缺陷

5.1.1总则

间断缺陷可能是非线性的(孤立的或串生的),线的或直线的.尽管着色渗透检测通常不能用来

确定探测到的缺陷的大小,但是它可以通过测量缺陷的长度L 来作评估.

L 缺陷长度

W 缺陷宽度

t 缺陷截面厚度

P 液体渗透标识

SP 非线性孤立缺陷

CP 非线性串生缺陷

AP 线缺陷

LP 直线缺陷

5.1.2标准

渗透标识的不同种类对应于表 1 里间断(A,B,C 等)

表 1 里的物理间断可以给一个非直线,线或组合液体渗透检测指示.

5.2着色渗透检测缺陷的定义.

A) 直线缺陷(LP).最大尺寸是最小尺寸3 倍或以上的缺陷(比如:L≥3W)

B) 非线性缺陷. 最大尺寸是最小尺寸3 倍以下的缺陷(比如:L<3W)

孤立的(SP)

串生的(CP):多个缺陷的区域,缺陷间的距离是不能测量的(它们看起来像一个缺陷)

C) 线缺陷(AP),它们是

直线的:两个缺陷间的距离小于组合里最大间断的长度的,或,

非线性的:两个缺陷间的距离小于 2 毫米,且至少有 3 个缺陷.

5.3严格等级

5.3.1总则

表 2 与表3 里列出了几种严格等级.测试在对应于给定抛光(表4)的表面上进行,这取决于要求

的严格等级.

在下订单时, 着色渗透检测的每种缺陷及其严格等级应按铸件的使用进行确定.生产商可以

提供其协议.

按严格等级,考虑的着色缺陷应有尺寸.

要求的严格等级,生产商与采购商应以协议的形式确定并在订单里写上.

5.3.2标准

直线或线缺陷的最大允许长度按截面厚度t 而有所不同,三种截面厚度列出了(见表3):

a 型: t≤16 毫米

b 型:16 毫米< t ≤50 毫米

c 型: t>50 毫米

表 2 与表 3 列出了严格等级应考虑的最小缺陷的最大的尺寸

5.3.3表

表 2 对应于孤立非线性或串生非线性缺陷.

附件 B 与 C 里显示了非线性缺陷的例子.这些是按表 2 建立起来的,参考数据应按1:1 进行解释.

表 3 对应于直线或线缺陷

表 2 与表 3 是独立的(可能从这些表格里选不同的严格等级)

6.缺陷的分类与结果的解释

为了对间断缺陷的分类,在最不利的位置放一个105 毫米X148 毫米2)的框.探测到的缺陷应与

本标准里提到的参考严格等级对比,应该达到相同甚至更好的严格等级.

如果探测显示,非线性点数目相同与/或线性缺陷长度相同,那么缺陷应被认为是一样的.最大

允许间断可能同时出现在105 毫米X148 毫米2)区.

对任何缺陷类型,如果探测到的缺陷比订单里的还差,铸件应被认为与标准不一样.探测到的

缺陷与订单里的一致甚至更好,则可认为是与本标准是一致的.

对严格等级1,2,3,4 与5,分类应与参考数字相比,对严格等级001,01,02 与03,如与严格等级

1,2,3,4 与5 的解释有冲突,参考值应按表2 与表3 的值.

注1: 附件B,C,与 D 对表 2 与 3 所述的非线,串联缺陷的相关数据仅靠参考,比例为1:1 订单或规范里描述的要求必须与本规范里的术语一致.

要求标注的例子:

non-linear indication level 2(abbreviated as SP2)[译为:2 级非纯属缺陷(简写为SP2)]

linear and aligned indication level 5(abbreviated as LP5c and AP5c[译为:5 级直线与串联缺陷] 注2:”C”工LP 5C 里表示,截面厚度T 大于50 毫米

注3:参考等级是强制的.不能认为从一个表格到另外一个表格是一样的级数,一种缺陷到另一种缺陷也是如此.

注4:如果在铸件表面测试区域没有超过商定的严格等级的缺陷,那么对于间断的可接收性没有限制.

7.下单

询价与/或订单应注明下列几点:

A) 铸件检测的位置与比例(见第3 条)

B) 按双方商定的(见第三条),检测执行时,制造阶段.

C) 待测铸件各区的间断缺陷类型与严格等级(见第3 与5.2 条)

8.再检

按EN571-1 进行再检.

9检查清理程序

按EN571-1 进行点检查清理程序.

10检测文件

检测文件应与EN571-1 一致,三种语言检测文档的格式如附件 E.

表1:间断种类与着色渗透探伤缺陷的类型

2)

表3:着色渗透探伤检测的严格等级----线(LP)与串联(AP)缺陷1)

1)

2) 见附件A

参考书目(此处不译)

附件B(仅供参考)

参考图片非纯属孤立缺陷,称为SP

除了铝与镁合金外,其它合金都适用.

注:本附件里的图片仅供参考,且比例为1:1

图 B.1 严格等级SP1

参考图片---非线性缺陷—SP 与CP

仅适用于铝与镁合金铸件(此处不译)

附件D(仅供参考)参考图片---线性与串联缺陷—LP 与AP

适用于所有合金铸件.

注: 本附件里的图片仅供参考,且比例为1:1

图 D.1:严格等级LP 1A-AP 1A

着色渗透探伤检测文档格式。