第13章 机械传动系统的设计

- 格式:doc

- 大小:329.00 KB

- 文档页数:10

第13章 蜗杆传动13.1 复习笔记一、概述1.特点和应用(1)蜗杆传动优缺点①优点结构紧凑、工作平稳、无噪声、冲击振动小以及能得到很大的单级传动比。

与多级齿轮传动相比,蜗杆传动零件数目少,结构尺寸小,重量轻。

②缺点在制造精度和传动比相同的条件下,蜗杆传动的效率比齿轮传动低,同时蜗轮一般需用贵重的减摩材料制造。

(2)应用蜗杆传动多用于减速,以蜗杆为原动件。

也可用于增速,齿数比单级为5~15。

2.分类(1)按蜗杆形状分类①圆柱蜗杆传动圆柱蜗杆又包括阿基米德蜗杆(ZA型)、渐开线蜗杆(ZI型)、法向直廓蜗杆(ZN型)等多种,如图13-1所示。

a.阿基米德蜗杆螺旋面的形成与螺纹的形成相同。

通过蜗杆轴线并与蜗轮轴线垂直的平面称为中间平面,则阿基米德蜗杆和蜗轮在中间平面上是直齿条与渐开线齿轮的啮合,b.渐开线蜗杆的端面齿廓为渐开线,只有与蜗杆基圆柱相切的截面,齿廓才是直线。

c.如果蜗杆螺旋线的导程角很大,在加工时最好是使刀具的切削平面在垂直于齿槽中点螺旋线的法平面内,这样切出的蜗杆叫做法向直廓蜗杆。

②环面蜗杆传动③锥蜗杆传动锥蜗杆传动的特点是:啮合齿数多,重合度大,故传动平稳,承载能力高。

(2)按蜗杆螺旋线方向分类有左旋和右旋之分。

除非特殊需要,一般都采用右旋。

两者原理相同,计算方法也相同,但作用力的方向不同(除径向力外)。

(3)按蜗杆头数分类①单头蜗杆主要用于传动比较大的场合,要求自锁的传动必须采用单头蜗杆。

②多头蜗杆多头蜗杆主要用于传动比不大和要求效率较高的场合。

图13-1 圆柱蜗杆的主要类型(4)圆弧圆柱蜗杆传动在圆柱蜗杆上用具有圆弧形刀刃的刀具切出具有凹圆弧齿廓的螺旋线,由它和与其共轭的蜗轮共同构成的蜗杆传动副,称为圆弧圆柱蜗杆传动(ZC型),如图13-2所示。

图13-2 圆弧圆柱蜗杆传动②特点在基本条件类同时,圆弧圆柱蜗杆传动比其他普通圆柱蜗杆传动,承载能力要约大50%,效率约高8%~15%。

传动比大、速度高时,其效果更为显著。

第13章机械传动设计13.1简述机械传动装置的功用。

答: (1) 把原动机输出的速度降低或增速。

(2) 实现变速传动。

(3)把原动机输出转矩变为工作机所需的转矩或力。

(4)把原动机输出的等速旋转运动,转变为工作机的转速或其它类型的运动。

(5)实现由一个或多个原动机驱动若干个相同或不同速度的工作机。

13.2选择传动类型时应考虑哪些主要因素?答:根据各种运动方案,选择常用传动机构时,应考虑以下几个主要因素:(1)实现运动形式的变换。

(2)实现运动转速(或速度)的变化。

(3)实现运动的合成与分解。

(4)获得较大的机械效益。

13.3常用机械传动装置有哪些主要性能?答:(1)功率和转矩;(2)圆周速度和转速;(3)传动比;(4)功率损耗和传动效率;(5)外廓尺寸和重量。

13.4机械传动的总体布置方案包括哪些内容?答:总体布置方案包括合理地确定传动类型;多级传动中各种类型传动顺序的合理安排及各级传动比的分配。

13.5简述机械传动装置设计的主要内容和一般步骤。

答:(1)确定传动装置的总传动比。

(2)选择机械传动类型和拟定总体布置方案。

(3)分配总传动比。

(4)计算机械传动装置的性能参数。

性能参数的计算,主要包括动力计算和效率计算等。

(5)确定传动装置的主要几何尺寸。

(6)绘制传动系统图。

(7)绘制装置的装配图。

第14章轴和轴毂连接14.1轴按功用与所受载荷的不同分为哪三种?常见的轴大多属于哪一种?答:轴按功用与所受载荷不同可分为心轴、传动轴和转轴三类。

常见的轴大多数属于转轴。

14.2轴的结构设计应从哪几个方面考虑?答:轴的结构设计应从以下几方面考虑:(1)轴的毛坯种类;(2)轴上作用力的大小及其分布情况;(3)轴上零件的位置、配合性质以及连接固定的方法;(4)轴承的类型、尺寸和位置;(5)轴的加工方法、装配方法以及其它特殊要求。

14.3制造轴的常用材料有几种?若轴的刚度不够,是否可采用高强度合金钢提高轴的刚度?为什么?答:制造轴的常用材料有碳素钢和合金钢。

传动系统 第十三章 传动系统概述一、传动系的功用 汽车发动机所发出的动力靠传动系传递到驱动车轮。

传动系具有减速、变速、倒车、中 断动力、轮间差速和轴间差速等功能,与发动机配合工作,能保证汽车在各种工况条件下的 正常行驶,并具有良好的动力性和经济性。

二、传动系统的类型及组成 按结构和传动介质分类,传动系具有机械式、液力式、电力式三种类型。

1. 机械传动 机械传动系一般由离合器、变速器、万向传动装置、主减速器、差速器和半轴等组成。

1 离合器2 变速器 3 万向节 4 驱动桥 7 主减速器 8 传动轴5 差速器 6 半轴图 13-1机械式传动系统的组成及布置示意图2. 液力传动 液力传动 (此处单指动液传动) 是利用液体介质在主动元件和从动元件之间循环流动过 程中动能的变化来传递动力。

液力传动装置串联一个有级式机械变速器, 这样的传动称为液 力机械传动。

图 13-2液力传动系统的组成及布置示意图3. 电力传动 电传动是由发动机驱动发电机发电, 再由电动机驱动桥或由电动机直接驱动带有减速器 的驱动轮。

图 13-2电力传动系统的组成及布置示意图三、机械式传动系的布置形式 汽车布置形式反映发动机、 驱动桥和车身的相互关系, 对汽车的使用性能也有很重要的 影响。

机械传动系的布置型式常见的有以下五种:一种为发动机、离合器、变速器等构成的 整体置于汽车前部,驱动桥也置于汽车前部,称之为前置前驱动,简称为 FF 型(图 3–48a) ; 另一种为发动机、离合器、变速器等构成的整体置于汽车前部,驱动桥则置于汽车后部,称 之为前置后驱动, 简称为 FR 型 (图 3–48b) 第三种是发动机后置后轮驱动 ; (RR) 3–48c) (图 ; 第四种是发动机中置后轮驱动(MR) ;最后一种是全轮驱动(nWD) (图 3–48e) 。

(a)前置前驱(b)前置后驱 图 13-3(c)后置后驱 传动系统布置形式(d)中置后驱(e)四轮驱动第十四章 离合器 第一节 概述一、离合器的基本功用 离合器是汽车传动系统中直接与发动机相连接的部件,其功用为: 1. 在汽车起步时,通过离合器主、从动部分之间的滑磨、转速的逐渐接近,确保汽车 起步平稳。

机械设计手册机械传动机械设计手册是机械工程师必备的工具书,用于指导机械传动的设计和计算。

机械传动是将动力从一个部件传递给另一个部件的过程,它是机械系统运行的关键环节之一。

机械传动的设计对于机械系统的性能和可靠性具有重要影响。

机械传动可以分为多种类型,包括齿轮传动、带传动、链传动等。

每种传动类型都有其特点和适用范围。

齿轮传动是最常见和最普遍应用的机械传动形式之一。

它主要由两个或多个齿轮组成,通过齿轮的啮合将动力传递给其他部件。

齿轮传动具有传动效率高、传动比稳定、传动精度高等优点,广泛应用于各个领域。

在机械传动的设计过程中,需要考虑多个因素。

首先是传动比的选择,传动比决定了传动输出转速和扭矩与输入转速和扭矩的关系。

传动比的选择要根据系统要求和传动部件的可靠性等因素进行合理确定。

其次是传动装置的布局和安装方式。

传动装置的布局应考虑机械的布局结构和空间限制等因素,合理安装传动装置可以提高机械系统的运行效率和可靠性。

机械传动的设计还需要考虑传动件的强度和寿命。

传动件的强度是指传动部件在工作过程中所能承受的最大载荷,而传动件的寿命则是指传动部件在规定工况下能够工作的时间。

在设计过程中,要根据传动装置的工作负荷和传动件的材料等因素,进行合理的强度计算和寿命评估。

此外,机械传动的设计还要考虑传动效率和噪声。

传动效率是指机械系统在能量传递过程中的损失程度,传动效率的高低直接影响着机械系统的能源利用效率。

而噪声是机械系统运行时产生的声音,对于某些应用领域,如航空航天、医疗器械等,噪声控制往往是设计的重要考虑因素之一。

综上所述,机械传动的设计是机械设计中重要的一部分,涉及到传动类型选择、传动比确定、布局和安装、传动件强度和寿命计算、传动效率和噪声控制等方面。

只有通过科学合理的设计和计算,才能够确保机械传动系统的正常运行和高效性能。

因此,机械设计手册中关于机械传动的内容是机械工程师在设计实践中必不可少的参考资料。

机械传动系统设计实例设计题目:V带——单级斜齿圆柱齿轮传动设计。

某带式输送机的驱动卷筒采用如图14-5所示的传动方案。

已知输送物料为原煤,输送机室内工作,单向输送、运转平稳。

两班制工作,每年工作300天,使用期限8年,大修期3年。

环境有灰尘,电源为三相交流,电压380V。

驱动卷筒直径350mm,卷筒效率0.96。

输送带拉力5kN,速度2.5m/s,速度允差±5%。

传动尺寸无严格限制,中小批量生产。

该带式输送机传动系统的设计计算如下:一、电动机选择1.电动机类型选择按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V,Y型。

2.电动机容量选择工作机所需工作功率P工作=FV=5×2.5 =12.5 kW,所需电动机输出功率为P d=P工作/η总电动机至输送带的传动总效率为:η总=ηV带×η2轴承×η齿轮×η联轴器×η滚筒例9-1试设计某带式输送机传动系统的V 带传动,已知三相异步电动机的额定功率P ed =15 KW, 转速n Ⅰ=970 r/min ,传动比i =2.1,两班制工作。

[解] (1) 选择普通V 带型号由表9-5查得K A =1.2 ,由式 (9-10) 得P c =K A P ed =1.2×15=18 KW ,由图9-7 选用B 型V 带。

(2)确定带轮基准直径d 1和d 2由表9-2取d 1=200mm, 由式 (9-6)得()6.41102.012001.2)1(/)1(12112=-⨯⨯=-=-=εεid n d n d mm ,由表9-2取d 2=425mm 。

(3)验算带速由式 (9-12)得11π970200π10.16100060100060n d v ⨯⨯===⨯⨯ m/s ,介于5~25 m/s 范围内,合适。

(4)确定带长和中心距a由式(9-13)得)(2)(7.021021d d a d d +≤≤+,)425200(2)425200(7.00+≤≤+a ,所以有12505.4370≤≤a 。

机械设计手册机械传动

机械设计手册中的机械传动部分主要涵盖了各种机械传动系统的原理、设计方法和计算公式。

其中常见的机械传动类型包括:

1. 齿轮传动:利用齿轮之间的啮合传递动力和运动。

包括圆柱齿轮、锥齿轮、蜗轮蜗杆等。

2. 链传动:通过链条将动力从一个轴传递到另一个轴。

适用于较远距离的传动。

3. 带传动:通过传动带将动力从一个轴传递到另一个轴。

适用于较短距离的传动。

4. 离合器传动:在机械传动系统中,用于连接和切断动力传递的部件。

如摩擦离合器、液力离合器等。

5. 联轴器:用于连接两个轴,传递转矩和运动。

如膜片联轴器、挠性联轴器等。

6. 减速器:用于降低输入轴的转速,提高输出轴的扭矩。

如齿轮减速器、蜗轮减速器等。

7. 变速器:用于在运行过程中改变输入轴和输出轴的转速比。

如齿轮变速器、液力变速器等。

8. 传动轴:用于连接不同轴之间的传动装置,传递转矩和运动。

9. 万向节:用于连接传动轴和驱动部件,允许在一定角度范围内摆动。

10. 导向部件:用于引导和定位运动部件,如导轨、丝杠等。

在实际应用中,可以根据需求选择合适的机械传动系统进行设计。

设计时需考虑传动比、扭矩、功率、材料、尺寸等因素。

机械传动手册提供了丰

富的设计资料、计算方法和实例,有助于工程师更好地进行机械传动系统的设计与优化。

第11章 蜗杆传动11.1 蜗杆传动的特点及使用条件是什么?答:蜗杆传动的特点是:结构紧凑,传动比大。

一般在传递动力时,10~80i =;分度传动时只传递运动,i 可达1 000;传动平稳,无噪声;传动效率低;蜗轮一般用青铜制造,造价高;蜗杆传动可实现自锁。

使用条件:蜗杆传动用于空间交错(90 )轴的传动。

用于传动比大,要求结构紧凑的传动,传递功率一般小于50kW 。

11.2 蜗杆传动的传动比如何计算?能否用分度圆直径之比表示传动比?为什么? 答:蜗杆传动的传动比可用齿数的反比来计算,即1221i n n z z ==;不能用分度圆直径之比表示传动比,因为蜗杆的分度圆直径11d mq mz =≠。

11.3 与齿轮传动相比较,蜗杆传动的失效形式有何特点?为什么?答:蜗杆传动的失效形式与齿轮传动类似,有点蚀、弯曲折断、磨损及胶合。

但蜗杆传动中蜗轮轮齿的胶合、磨损要比齿轮传动严重得多。

这是因为蜗杆传动啮合齿面间的相对滑动速度大,发热严重,润滑油易变稀。

当散热不良时,闭式传动易发生胶合。

在开式传动及润滑油不清洁的闭式传动中,轮齿磨损较快。

11.4 何谓蜗杆传动的中间平面?中间平面上的参数在蜗杆传动中有何重要意义? 答:蜗杆传动的中间平面是通过蜗杆轴线且垂直于蜗轮轴线的平面。

中间平面上的参数是标准值,蜗杆传动的几何尺寸计算是在中间平面计算的。

在设计、制造中,皆以中间平面上的参数和尺寸为基准。

11.5 试述蜗杆直径系数的意义,为何要引入蜗杆直径系数q ? 答:蜗杆直径系数的意义是:蜗杆的分度圆直径与模数的比值,即1q d m =。

引入蜗杆直径系数是为了减少滚刀的数量并有利于标准化。

对每个模数的蜗杆分度圆直径作了限制,规定了1~4个标准值,则蜗杆直径系数也就对应地有1~4个标准值。

11.6 何谓蜗杆传动的相对滑动速度?它对蜗杆传动有何影响?答:蜗杆传动的相对滑动速度是由于轴交角90∑=,蜗杆与蜗轮啮合传动时,在轮齿节点处,蜗杆的圆周速度1v 和蜗轮的圆周速度2v 也成90 夹角,所以蜗杆与蜗轮啮合传动时,齿廓间沿蜗杆齿面螺旋线方向有较大的相对滑动速度s v ,其大小为s 1cos v v λ==。

第十三章一般机械传动系统设计现代机器由原动机部分、传动部分、执行部分三个基本部分组成。

原动机部分是驱动整部机器以完成预定功能的动力源。

通常,一部机器只用一个原动机,复杂的机器也可能有几个动力源。

它们都是把其它形式的能量转换为可以利用的机械能。

现代机器中使用的原动机多是以各式各样的电动机和热力机为主。

执行部分是用来完成机器预定功能的组成部分。

一部机器可以只有一个执行部分,也可以把机器的功能分解成好几个执行部分。

传动部分由图13-1可知,是把原动机的运动形式、运动及动力参数转变为执行部分所需要的运动形式、运动及动力参数的中间传动装置。

机器的传动部分多数使用机械传动系统。

它是绝大多数机器不可缺少的重要组成部分,其质量和成本在整台机器的质量和成本中占有很大的比例。

机器的工作性能在很大程度上取决于传动装置的优劣。

因此,本章仅对机械传动系统的设计作一个简单的介绍。

原动机→→→⋅⋅⋅→传动机构传动机构传动机构→执行机构图13-1 单路传动§13.1机械传动方案的设计传动系统方案设计是在完成了执行系统的方案设计和原动机的选型后进行的。

机械传动系统除了进行运动和动力传递外,还可实现增速、减速或变速传动;变换运动形式;进行运动的合成和分解;实现分路传动和较远距离传动等。

满足原动机和工作机性能要求的传动方案,是由不同的组合方式和布置顺序构成的。

13.1.1传动类型的选择传动机构的类型很多,选择不同类型的传动机构,将会得到不同形式的传动系统方案。

为了获得理想的传动方案,需要合理选择传动机构类型。

常用传动机构及其性能见表13-l。

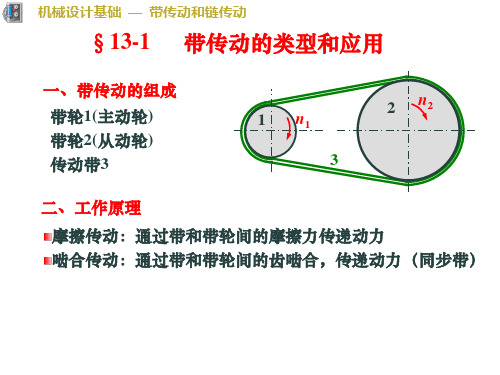

表13-1 常用传动机构及其性能传动类型传动效率传动比圆周速度1/m s-⋅外廓尺寸相对成本性能特点带传动0.94~0.96(平带)0.92~0.97(V带)≤5~75~25(30)大低过载打滑,传动平稳,能缓冲吸振,不能保证定传动比,远距离传动0.95~0.98(齿型带)≤10 50(80) 中低传动平稳,能保证固定传动比链传动0.90~0.92(开式)0.96~0.97(闭式)≤5(8) 5~25 大中平均传动比准确,可在高温下传动,远距离传动,高速有冲击振动选择传动类型时,应根据主要性能指标:效率高、外廓尺寸小、质量小、运动性能良好、成本低以及符合生产条件等。

选择传动类型的基本原则是:①当原动机的功率、转速或运动形式完全符合执行系统的工况要求时,可将原动机的输出轴与执行机构的输入轴用联轴器直接联接。

这种联接结构最简单,传动效率最高。

但当原动机的输出轴与执行机构的输入轴不在同一轴线上时,就需要采用等传动比的传动机构。

②原动机的输出功率满足执行机构要求,但输出的转速、转矩或运动形式不符合执行机构的需要,此时则需要采用能变速或转换运动形式的传动机构。

③高速、大功率传动时,应选用承载能力大、传动平稳、效率高的传动类型。

④速度较低,中、小功率传动,要求传动比较大时,可选用单级蜗杆传动、多级齿轮传动、带——齿轮传动、带——齿轮——链传动等多种方案,进行分析比较,选出综合性能较好的方案。

⑤工作环境恶劣、粉尘较多时,尽量采用闭式传动,以延长零件的寿命。

⑥尽可能采用结构简单的单级动装置。

中心距较大时,可采用带传动、链传动。

传动比较大时,优先选用结构紧凑的蜗杆传动和行星齿轮传动。

⑦当执行机构的载荷频繁变化、变化量大且有可能过载时,为保证安全运转,可选用有过载保护的传动类型。

⑧单件、小批量生产的传动,尽量采用标准的传动装置以降低成本,缩短制造周期。

13.1.2传动方案的设计相同的传动机构按不同的传动路线及不同的顺序布置,就会产生出不同效果的传动方案。

只有合理的安排传动路线,恰当布置传动机构,才能使整个传动系统获得理想的性能。

1.传动路线的选择根据运动和动力的传递路线,传动路线常可分为下列四种:(1)单路传动其传动路线如图13-1所示。

这种传动路线结构简单,但传动机构数目多,传动系统的效率越低,因此,应尽量减少机构数目。

当系统中只有一个执行机构和一个原动机时,宜采用此传动路线。

(2)分路传动其传动路线如图13-2所示。

当系统有多个执行机构,而只有一个原动机,可采用图13-2所示的传动路线。

图13-2 分路传动(3)多路联合传动其传动路线如图13-3所示。

当系统只有一个执行机构,但需要多个运动且每个运动传递的功率都较大时宜采用这种传动路线。

图13-3 多路联合传动(4)复合传动复合传动是上述几种路线的组合,常用的形式如图16—4所示。

图13-4复合传动传动路线的选择主要是根据执行机构的工作特性、执行机构和原动机的数目以及传动系统性能的要求来决定,以传动系统结构简单、尺寸紧凑、传动链短、传动精度高、效率高、成本低为原则。

2.机构布置的顺序布置传动机构顺序时,一般应考虑以下几点:(1)机械运转平稳、减小振动一般将传动平稳、动载荷小的机构放在高速级。

如带传动传动平稳,能缓冲吸振,并可过载保护,故一般布置在高速级;而链传动运转不均匀,有冲击,应布置在低速级。

又如斜齿轮传动平稳性比直齿轮传动好,故常用在高速级或要求传动平稳的场合。

(2)提高传动系统的效率蜗杆蜗轮机构传动平稳,但效率低,一般用于中、小功率间隙运动的场合。

对于采用锡青铜为蜗轮材料的蜗杆传动,应布置在高速级,以利于形成润滑油膜,提高承载能力和传动效率。

(3)结构简单紧凑、易于加工制造 带传动布置在高速级不仅使传动平稳,而且可减少传动装置尺寸。

一般将改变运动形式的机构(如螺旋传动、连杆机构、凸轮机构等)布置在传动系统的最后一级(靠近执行机构或作为执行机构),可使结构紧凑。

大尺寸、大模数的圆锥齿轮加工较困难,因此应尽量放在高速级并限制其传动比,以减少其直径和模数。

(4)承载能力大、寿命长 开式齿轮传动的工作环境较差、润滑条件不好,磨损严重、寿命较短,应布置在低速级。

对采用铝铁青铜或铸铁作为蜗轮材料的蜗杆传动常布置在低速级,使齿面滑动速度较低,以防止产生胶合或严重磨损。

必须强调指出,上述诸点仅为一般建议而不是固定不变的。

例如某些高精度的机器,也有将带传动置于最后一级的低速级,目的是用其吸振特性改善运转精度;在机床分度传动中系统中,其最合一级是蜗杆传动;在焊接及设备中,工作台传动系统的最后一级采用的是圆锥齿轮传动并非鲜见。

总之,应视具体情况具体分析,必须结合整机总体布置、技术性能要求、制造和装配条件、原材料供应情况、工作环境状况、维护和修理等因素,综合分析比较确定。

§13.2机械传动的运动、动力参数的计算传动方案确定后,必须进行运动和动力参数计算,以便进行传动零件的设计计算。

13.2.1传动系统的运动参数计算传动系统的运动参数计算包括各级传动比分配、各轴转速以及传动构件的线速度计算。

1.传动比分配传动系统的总传动比12dn wn i i i i n ==⋅⋅⋅⋅⋅⋅⋅总 (13-1) 式中d n —原动机输出轴转速,单位为r /min ; w n —执行机构的输入转速,单位为r /min ; 123,,i i i i ⋅⋅⋅、、—各级传动比。

将传动系统的总传动比合理地分配到各级传动机构,可以使各级传动机构尺寸协调、减小零件尺寸和机构重量;可以得到较好的润滑条件和传动性能。

分配传动比时通常需考虑以下原则:(1)各级传动比应在合理的范围内(见表13-1)选取。

(2)注意各级传动零件尺寸协调,结构匀称合理,不会干涉碰撞。

如带传动和单级圆柱齿轮减速器组成的传动装置中,一般应使带传动的传动比小于齿轮传动的传动比。

否则,有可能大带轮半径大于减速器的中心高,使带轮与机座碰撞。

(3)尽量减小外廓尺寸和整体重量。

在分配传动比时,若为减速传动装置,则一般应按传动比逐级增大的原则分配;反之,传动比应逐级减小。

(4)设计减速器时,尽量使各级大齿轮浸油深度大致相同(低速级大齿轮浸油稍深),各级 大齿轮直径相接近,应使高速级的传动比大于低速级。

2.转速和线速度计算由传动比计算公式1122n i n =得到从动轴转速 1212n n i =(13-2) 式中:1n 一主动轴转速,单位为r /min 。

传动零件的线速度v (单位为m /s)60100dnv π=⨯ (13-3)式中:d 一传动零件计算直径,单位为mm ;n 一传动零件转速,单位为r /min 。

13.2.2传动系统的动力参数计算动力参数计算就是要算出各轴的功率和转矩。

1.传动系统的总效率常用的单路传动系统的总效率为各部分效率乘积,即12n ηηηη=⋅⋅⋅总 (13-4) 式中,12n ηηη⋅⋅⋅、、为每一传动机构、每对轴承、联轴器等的效率。

传动机构的效率见表13-1,一对滚动轴承或联轴器的效率可近似取为η=0.98~0.99。

2.功率传动系统中,对各零件进行工作能力计算时,均以其输入功率为计算功率。

以图13-5所示的二级圆柱齿轮传动系统为例,介绍各轴功率的计算方法。

现已知传动系统的输入功率P 入(单位为kW)(或输出功率P 出 )、齿轮啮合效率η齿、轴承效率η承。

设P I 、P Ⅱ、P Ⅲ分别为Ⅰ、Ⅱ、Ⅲ轴的输入功率,单位为kW ,则有图13-5 齿轮传动系统2322齿承入出齿承入齿承入入ηηηηηηPP P P P P P P ⅢⅡⅠ====(13-5)()()承出齿承出齿承出ηηηηη///223P P P P P P ⅢⅡⅠ=== (13-6)上述两式都可用来计算各轴的功率,在一般情况下,电动机额定功率略大于负载功率,故用式(13-6)计算较为合理。

3.转矩T当已知各轴的输入功率P(单位为kW)和转速n (单位为r /min)时,即可求出轴的转矩 T(单位为N ·m),即9550PT n= (13-7) 若将上式代入式(13-5)中得各轴的转矩承齿承齿承齿ηηηηηη211955095509550ⅡⅠⅠⅡⅡⅢⅢⅢⅠⅠⅡⅡⅡⅠi i T i T n P T i T n P T n P T ====== (13-8)式中,i I 、i Ⅱ为高、低速级齿轮的传动比。

例13-1 设计图13-6所示的胶带输送机传动装置。

已知运输带工作拉力F = 4 KN ,带速v =1m/s , 滚筒直径D=500mm ,滚筒传动效率η率=0.96,两班制工作,工作条件恶劣。

电动机额定功率d P =4 kW ,转速d n =1400 r/min 。

解 1.传动方案设计(1)传动装置的总传动比 68.37110006050014401440=⨯⨯⨯⨯===ππDn n i wd 总(2)拟定传动方案 总传动比较大,采用带、链或齿轮传动需要三级传动,若用蜗杆传动只需一级传动工作条件较差,可采用闭式传动,以延长使用寿命。

有以下几种较好的传动方案可供选择:(n)电动机——三级圆柱齿轮传动(闭式))运输机;(b)电动机——v 带传动——两级圆柱齿轮传动(闭式)——运输机; (c)电动机——两级圆柱齿轮传动——链传动——运输机; (d)电动机——蜗杆传动——运输机。