污水深度处理设计计算

- 格式:doc

- 大小:184.00 KB

- 文档页数:7

污水厂设计计算书第一章 污水处理构筑物设计计算一、粗格栅1.设计流量Q=20000m 3/d ,选取流量系数K z =则: 最大流量Q max =×20000m 3/d=30000m 3/d =0.347m 3/s2.栅条的间隙数(n )设:栅前水深h=0.4m,过栅流速v=0.9m/s,格栅条间隙宽度b=0.02m,格栅倾角α=60° 则:栅条间隙数85.449.04.002.060sin 347.0sin 21=⨯⨯︒==bhv Q n α(取n=45)3.栅槽宽度(B)设:栅条宽度s=0.01m则:B=s (n-1)+bn=×(45-1)+×45=1.34m 4.进水渠道渐宽部分长度设:进水渠宽B 1=0.90m,其渐宽部分展开角α1=20°(进水渠道前的流速为0.6m/s ) 则:m B B L 60.020tan 290.034.1tan 2111=︒-=-=α5.栅槽与出水渠道连接处的渐窄部分长度(L 2)m L L 30.0260.0212===6.过格栅的水头损失(h 1)设:栅条断面为矩形断面,所以k 取3则:m g v k kh h 102.060sin 81.929.0)02.001.0(4.23sin 2234201=︒⨯⨯⨯⨯===αε其中ε=β(s/b )4/3k —格栅受污物堵塞时水头损失增大倍数,一般为3 h 0--计算水头损失,mε--阻力系数,与栅条断面形状有关,当为矩形断面时形状系数β=将β值代入β与ε关系式即可得到阻力系数ε的值7.栅后槽总高度(H)设:栅前渠道超高h 2=0.3m 则:栅前槽总高度H 1=h+h 2=+=0.7m 栅后槽总高度H=h+h 1+h 2=++=0.802m 8.格栅总长度(L)L=L 1+L 2+++ H 1/tan α=++++tan60°= 9. 每日栅渣量(W)设:单位栅渣量W 1=0.05m 3栅渣/103m 3污水则:W=Q W 1=05.0105.130000100031max ⨯⨯=⨯⨯-Z K W Q =1.0m 3/d 因为W>0.2 m 3/d,所以宜采用机械格栅清渣 10.计算草图:α1αα图1-1 粗格栅计算草图二、集水池设计集水池的有效水深为6m,根据设计规范,集水池的容积应大于污水泵5 min的出水量,即:V>0.347m3/s×5×60=104.1m3,可将其设计为矩形,其尺寸为3 m×5m,池高为7m,则池容为105m3。

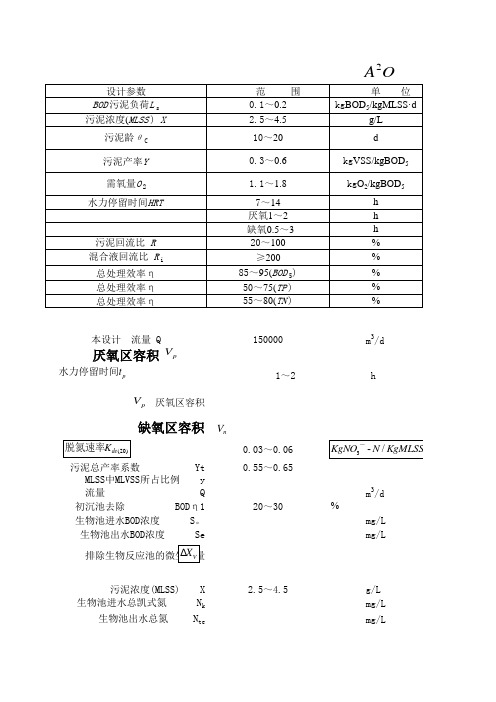

AAO法污水处理设计计算AAO法是指厌氧-好氧-好氧(Aerobic-Anaerobic-Oxic)的处理方式,它是一种常见的污水处理工艺。

下面我将详细介绍AAO法的处理原理以及设计计算。

AAO法的处理流程主要包括厌氧池、好氧池和好氧池三个单元。

厌氧池主要用于降解有机物,好氧池则通过气泡曝气来增加溶解氧的浓度以利于污水中的氨氮氧化,好氧池则用于深度处理。

AAO法能够同时实现有机物的降解和脱氮效果,具有处理效果好、工艺简单、运行稳定等优点。

下面我将分别介绍AAO法的设计计算。

首先是污水流量计算。

污水流量的计算通常采用人口当量法,即根据当地人口数量和单位时间内人均污水排放量来计算总污水流量。

根据不同地区的实际情况,需要合理确定人均污水排放量。

其次是污水水质参数计算。

根据实际情况,需要测定污水的化学需氧量(COD)、总氮(TN)、总磷(TP)、氨氮(NH3-N)等主要指标,以及污水pH 值、温度等参数。

这些参数的测定对于后续的设计计算非常重要。

然后是AAO法的单元设计计算。

首先是厌氧池的设计。

厌氧池主要负责有机物的降解,其设计主要包括池体的体积、进出水管道的设计以及进水量的控制等。

具体设计参数需要根据实际情况进行确定,如污水的COD 浓度、水力停留时间(HRT)等。

接下来是好氧池的设计。

好氧池主要负责氨氮的氧化以及污水的进一步处理。

在设计好氧池时,需要考虑气泡曝气系统的设计、曝气量的计算以及好氧池的体积等参数。

好氧池的设计参数一般包括氧化池的水力停留时间(HRT)、曝气池的曝气量等。

最后是好氧池的设计。

好氧池是整个AAO法处理系统中的最后一个单元,其主要负责污水的深度处理。

好氧池的设计包括池体的体积、进出水管道的设计以及进水量的控制等。

同样地,具体设计参数需要根据实际情况进行确定,如污水的COD浓度、水力停留时间(HRT)等。

在进行AAO法的设计计算时,需要考虑系统的稳定性、运行成本以及对环境的影响。

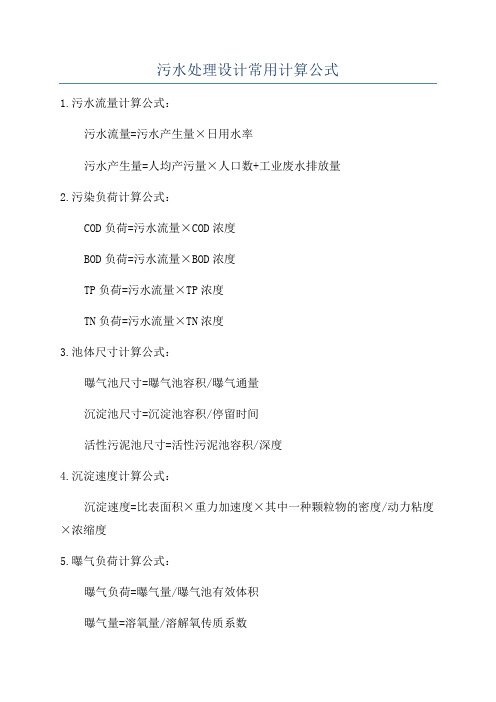

污水处理设计常用计算公式

1.污水流量计算公式:

污水流量=污水产生量×日用水率

污水产生量=人均产污量×人口数+工业废水排放量

2.污染负荷计算公式:

COD负荷=污水流量×COD浓度

BOD负荷=污水流量×BOD浓度

TP负荷=污水流量×TP浓度

TN负荷=污水流量×TN浓度

3.池体尺寸计算公式:

曝气池尺寸=曝气池容积/曝气通量

沉淀池尺寸=沉淀池容积/停留时间

活性污泥池尺寸=活性污泥池容积/深度

4.沉淀速度计算公式:

沉淀速度=比表面积×重力加速度×其中一种颗粒物的密度/动力粘度×浓缩度

5.曝气负荷计算公式:

曝气负荷=曝气量/曝气池有效体积

曝气量=溶氧量/溶解氧传质系数

以上仅为污水处理设计中的一些常用计算公式,实际设计过程中还需要根据具体情况选择合适的公式并考虑其他影响因素。

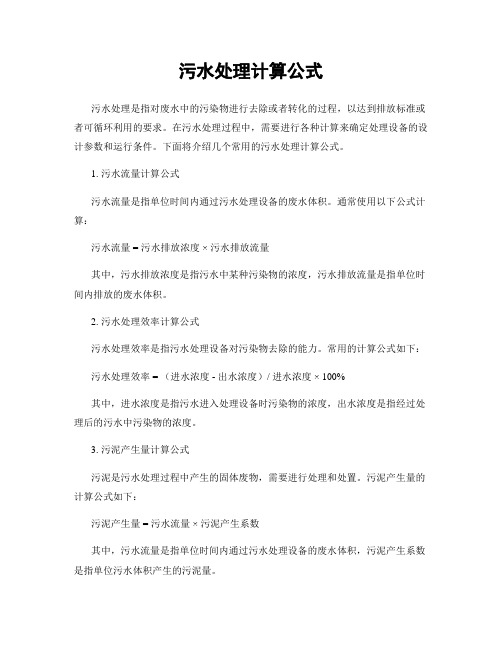

污水处理计算公式污水处理是指对废水中的污染物进行去除或者转化的过程,以达到排放标准或者可循环利用的要求。

在污水处理过程中,需要进行各种计算来确定处理设备的设计参数和运行条件。

下面将介绍几个常用的污水处理计算公式。

1. 污水流量计算公式污水流量是指单位时间内通过污水处理设备的废水体积。

通常使用以下公式计算:污水流量 = 污水排放浓度 ×污水排放流量其中,污水排放浓度是指污水中某种污染物的浓度,污水排放流量是指单位时间内排放的废水体积。

2. 污水处理效率计算公式污水处理效率是指污水处理设备对污染物去除的能力。

常用的计算公式如下:污水处理效率 = (进水浓度 - 出水浓度)/ 进水浓度 × 100%其中,进水浓度是指污水进入处理设备时污染物的浓度,出水浓度是指经过处理后的污水中污染物的浓度。

3. 污泥产生量计算公式污泥是污水处理过程中产生的固体废物,需要进行处理和处置。

污泥产生量的计算公式如下:污泥产生量 = 污水流量 ×污泥产生系数其中,污水流量是指单位时间内通过污水处理设备的废水体积,污泥产生系数是指单位污水体积产生的污泥量。

4. 曝气量计算公式曝气是污水处理中一种常用的气体供氧方式,通过向废水中通入空气,提供氧气以促进污水中的微生物进行降解。

曝气量的计算公式如下:曝气量 = 曝气器深度 ×曝气器长度 ×曝气器宽度 ×曝气器通气量其中,曝气器深度是指曝气器的水深,曝气器长度和宽度是指曝气器的尺寸,曝气器通气量是指单位时间内通入曝气器的空气量。

5. 混合液回流比计算公式混合液回流比是指污水处理过程中从沉淀池底部回流到进水池的混合液量与进水量的比值。

常用的计算公式如下:混合液回流比 = 混合液回流量 / 进水量其中,混合液回流量是指从沉淀池底部回流到进水池的混合液量,进水量是指单位时间内进入处理设备的污水体积。

以上是几个常用的污水处理计算公式,通过这些公式可以确定污水处理设备的设计参数和运行条件,以实现对污染物的有效去除和处理。

某污水处理厂设计说明书计算依据、工程概况该城市污水处理厂服务面积为,近期(年)规划人口万人,远期(年)规划人口万人。

、水质计算依据.根据《室外排水设计规范》,生活污水水质指标为:人人.工业污染源,拟定为.氨氮根据经验值确定为、水量数据计算依据:.生活污水按人均生活污水排放量人·;.生产废水量近期×,远期×考虑;.公用建筑废水量排放系数近期按,远期考虑;.处理厂处理系数按近期,远期考虑。

、出水水质根据该厂城镇环保规划,污水处理厂出水进入水体水质按照国家三类水体标准控制,同时执行国家关于污水排放的规范和标准,拟定出水水质指标为:污水量的确定、综合生活污水近期综合生活污水远期综合生活污水、工业污水近期工业污水远期工业污水、进水口混合污水量处理厂处理系数按近期,远期考虑,由于工业废水必须完全去除,所以不考虑其处理系数。

近期混合总污水量取远期混合总污水量取、污水厂最大设计水量的计算近期;,取日变化系数;时变化系数;。

远期;,取日变化系数;时变化系数;。

拟订该城市污水处理厂的最大设计水量为污水水质的确定近期取取远期取取则根据以上计算以及经验值确定污水厂的设计处理水质为:,,,,考虑远期发展问题,结合《城镇污水处理厂污染物排放标准》(-),处理水质达到《城镇污水处理厂污染物排放标准》()中的一级标准()排放要求。

拟定出水水质指标为:表进出水水质一览表注:[]取水温>℃的控制指标,水温≤℃的控制指标。

[]基本控制项目单位为,除外。

第二章各单体构筑物计算粗格栅设计、设计参数设计流量,栅前水深,过栅流速,栅条间隙,栅前长度,栅后长度,格栅倾角,栅条宽度,栅前渠超高。

、设计计算图粗格栅计算示意图格栅设两组,按两组同时工作设计,一格停用,一格工作校核。

()栅条间隙数:取()栅槽宽度格栅宽度一般比格栅宽~,取;则()通过栅头的水头损失()栅后槽总高度:()栅前渠道深:()栅槽总长度:()每日栅渣量:式中,为栅渣量,格栅间隙为~时,污水。

第六章 污水深度处理设计计算污水深度处理是指城市污水或工业废水经一级、二级处理后,为了达到一定的回用水标准使污水作为水资源回用于生产或生活的进一步水处理过程。

针对污水(废水)的原水水质和处理后的水质要求可进一步采用三级处理或多级处理工艺。

常用于去除水中的微量COD 和BOD 有机污染物质,SS 及氮、磷高浓度营养物质及盐类。

6.1絮凝池絮凝过程就是使具有絮凝性能的微絮粒相互碰撞,从而形成较大的,絮凝体,以适应沉淀分离的要求。

常见的絮凝池有隔板絮凝池,折板絮凝池,机械絮凝池,网格絮凝池。

隔板絮凝池虽构造简单,施工管理方便,但出水流量不易分配均匀。

折板絮凝池虽絮凝时间短,效果好,但其絮凝不充分, 形成矾花颗粒较小、细碎、比重小,沉淀性能差,只适用于水量变化不大水厂。

机械絮凝池虽絮凝效果较好、水头损失较小、絮凝时间短,但机械设备维护量大、管理比较复杂、机械设备投资高、运行费用大。

网格絮凝池构造简单、絮凝时间短且效果较好,本设计将采用网格絮凝池。

6.1.1网格絮凝池设计计算网格絮凝池分为1座,每座分1组,每组絮凝池设计水量:s /m 308.0Q 31=(1)絮凝池有效容积T Q V 1= (3-12) 式中 Q 1—单个絮凝池处理水量(m 3/s )V—絮凝池有效容积(m 3)T—絮凝时间,一般采用10~15min ,设计中取T=15min 。

3277.2m 60150.308V =⨯⨯=(2)絮凝池面积 H V A = (3-13)式中 A—絮凝池面积(m 2);V—絮凝池有效容积(m 3);H—有效水深(m ),设计中取H=4m 。

2m 3.6942.277A == (3)单格面积11v Q f = (3-14)式中 f—单格面积(m 2);Q 1—每个絮凝池处理水量(m 3/s );v 1—竖井流速(m/s ),前段和中段0.12~0.14m/s ,末段0.1~0.14m/s 。

设计中取v 1=0.12m/s 。

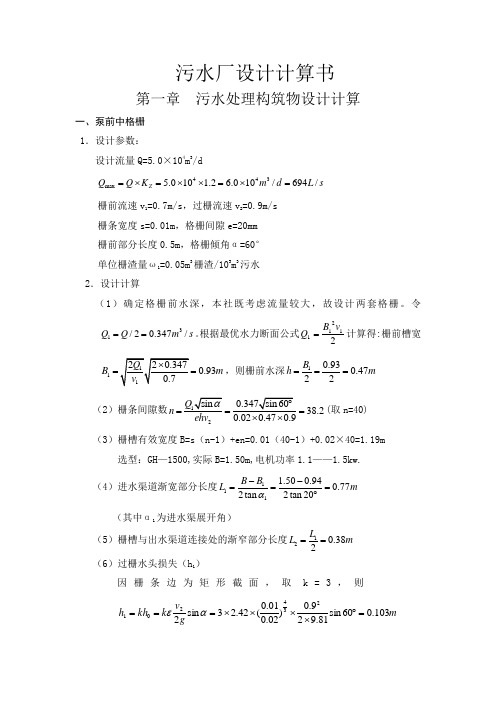

污水厂设计计算书第一章 污水处理构筑物设计计算一、泵前中格栅 1.设计参数:设计流量Q=5.0×104m 3/d443max 5.010 1.2 6.010/694/Z Q Q K m d L s =⨯=⨯⨯=⨯=栅前流速v 1=0.7m/s ,过栅流速v 2=0.9m/s 栅条宽度s=0.01m ,格栅间隙e=20mm 栅前部分长度0.5m ,格栅倾角α=60° 单位栅渣量ω1=0.05m 3栅渣/103m 3污水 2.设计计算(1)确定格栅前水深,本社既考虑流量较大,故设计两套格栅。

令31/20.347/Q Q m s ==。

根据最优水力断面公式21211vB Q =计算得:栅前槽宽10.93B m ==,则栅前水深10.930.4722B h m ===(2)栅条间隙数238.2n ===(取n=40)(3)栅槽有效宽度B=s (n-1)+en=0.01(40-1)+0.02×40=1.19m 选型:GH —1500,实际B=1.50m,电机功率1.1——1.5kw. (4)进水渠道渐宽部分长度111 1.500.940.772tan 2tan 20B B L m α--===︒(其中α1为进水渠展开角)(5)栅槽与出水渠道连接处的渐窄部分长度120.382L L m == (6)过栅水头损失(h 1)因栅条边为矩形截面,取k =3,则m g v k kh h 103.060sin 81.929.0)02.001.0(42.23sin 2234201=︒⨯⨯⨯⨯===αε其中ε=β(s/e )4/3 h 0:计算水头损失k :系数,格栅受污物堵塞后,水头损失增加倍数,取k=3 ε:阻力系数,与栅条断面形状有关,当为矩形断面时β=2.42 (7)栅后槽总高度(H )取栅前渠道超高h 2=0.3m ,则栅前槽总高度H 1=h+h 2=0.47+0.3=0.77m 栅后槽总高度H=h+h 1+h 2=0.47+0.103+0.3=0.87 (8)格栅总长度L=L 1+L 2+0.5+1.0+0.77/tan α=0.77+0.38+0.5+1.0+0.77/tan60° =3.09m(9)每日栅渣量31186400 1.25/100zQ w w m d k ==>0.2m 3/d所以宜采用机械格栅清渣 (10)计算草图如下:进水图1 中格栅计算草图二、污水提升泵房 1.设计参数设计流量:Q=694L/s ,泵房工程结构按远期流量设计 2.泵房设计计算采用氧化沟工艺方案,污水处理系统简单,对于新建污水处理厂,工艺管线可以充分优化,故污水只考虑一次提升。

一、污水处理工艺选择与可行性分析1、污水厂的设计规模近期污水量为2×104 m3/d,远期污水量为4×104 m3/d,其中生活污水和工业废水所占比例约为6:4。

污水厂主要处理构筑物拟分为二组,这样既可满足近期处理水量要求,又留有空地以二期扩建之用。

2、进出水水质由于进水不但含有BOD5,还含有大量的N,P所以不仅要求去除BOD5还应去除水中的N,P使其达到排放标准。

3、处理程度的计算1。

BOD5的去除率2 。

COD的去除率3。

SS的去除率4。

总氮的去除率5。

总磷的去除率4、本工程采用生物脱氮除磷工艺的可行性BOD5:N:P的比值是影响生物脱氮除磷的重要因素,氮和磷的去除率随着BOD5/N和BOD5/P比值的增加而增加。

理论上,BOD5/N>2。

86才能有效地进行脱氮,实际运行资料表明,BOD5/N>3时才能使反硝化正常进行。

在BOD5/N=4~5时,氮的去除率大于50%,磷的去除率也可达60%左右。

本工程BOD5/N=3,可以满足生物脱氮的要求。

对于生物除磷工艺,要求BOD5/P=33~100。

本工程BOD5/P等于36,能满足素之一,在碳化与硝化合并处理工艺中,硝化菌所占的比例很小,约5%。

一般负荷小于0。

15kg BOD5/kgMLSS。

d时,处理系统的硝化反认为处理系统的BOD5应才能正常进行。

根据所给定的污水水量及水质,参考目前国内外城市污水处理厂的设计及运转经验,对于生活污水占比例较大的城市污水而言,以下几种方法最具代表性:A2/O法、AB法、生物滤池、循环式活性污泥法(改良SBR)、氧化沟法.5、工艺比较及确定又要适当去除N,P故可采用SBR 城市污水处理厂的方案,既要考虑去除BOD5或氧化沟法,或A2/O法。

A A2/O法A2/O工艺即缺氧/厌氧/好氧活性污泥法, A2/O法处理城市污水的特点:运行费用较传统活性污泥法低,曝气池池容小,需气量少,具有脱氮除磷功能,BOD5和SS去除率高,出水水质较好,工作稳定可靠,有较成熟的设计、施工及运行管理经验,产泥量较传统活性污泥法少;污泥脱水性能较好;无需设初沉池;对水质和水温度化有一定适应能力;另外,从节省能耗的角度看,A2/O可以充分利,回收了部分硝化反应的需氧量,反硝化反应所用硝化液中的硝态氧来氧化BOD5产生的碱度可以部分补偿硝化反应消耗的碱度,因此对含氮浓度不高的城市污水可以不另外加碱来调节PH。

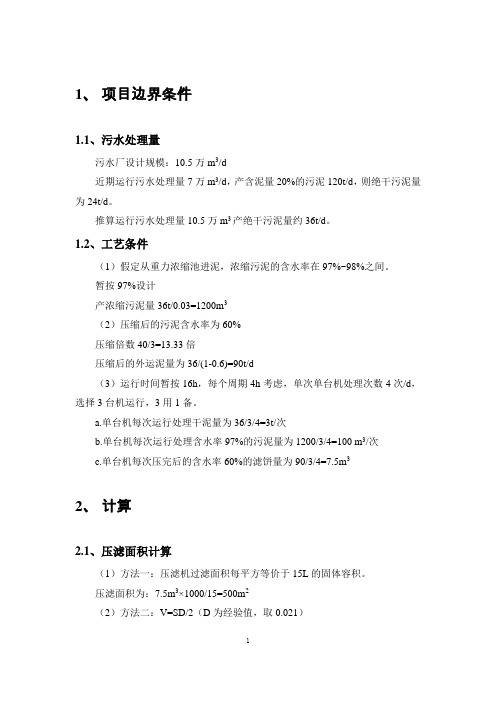

1、项目边界条件1.1、污水处理量污水厂设计规模:10.5万m3/d近期运行污水处理量7万m3/d,产含泥量20%的污泥120t/d,则绝干污泥量为24t/d。

推算运行污水处理量10.5万m3产绝干污泥量约36t/d。

1.2、工艺条件(1)假定从重力浓缩池进泥,浓缩污泥的含水率在97%~98%之间。

暂按97%设计产浓缩污泥量36t/0.03=1200m3(2)压缩后的污泥含水率为60%压缩倍数40/3=13.33倍压缩后的外运泥量为36/(1-0.6)=90t/d(3)运行时间暂按16h,每个周期4h考虑,单次单台机处理次数4次/d,选择3台机运行,3用1备。

a.单台机每次运行处理干泥量为36/3/4=3t/次b.单台机每次运行处理含水率97%的污泥量为1200/3/4=100 m3/次c.单台机每次压完后的含水率60%的滤饼量为90/3/4=7.5m32、计算2.1、压滤面积计算(1)方法一:压滤机过滤面积每平方等价于15L的固体容积。

压滤面积为:7.5m3×1000/15=500m2(2)方法二:V=SD/2(D为经验值,取0.021)压滤后污泥含水率a=60%V=7.5 m3/1.32=5.68m³压滤面积为:S=2V/D=2×5.68/0.021=540.9m2(3)方法三:根据厂家经验,每100m2过滤面积单次处理0.4t绝干污泥量,富余系数为1.25,最大处理能力可到0.5t。

每天运行四个周期。

所需压滤面积为:3t/0.4*100=750m2,考虑最大能力3t/0.5*100=600m2。

根据与厂家及业主沟通,推荐选用压滤面积为800m2/h的压滤机4台,3用1备。

2.2、滤室容积计算单台机每次压完后的含水率60%的滤饼量为7.5m3根据厂家建议压榨比取2/3,没有压榨前滤饼为7.5 m3/(2/3)=11.25 m3压滤机容积需要11.25m³2.3、调理池的计算按绝干污泥量36t/d设计浓缩后进泥含水率为97%~98%按97.5%设计,污泥量为36t/d/(1-97.5%)=1440m3/d,按照12台班,单个台班120 m3按98%设计,污泥量为36t/d/(1-98%)=1800m3/d,按照12台班,单个台班150 m3按1.2倍的安全系数,绝干污泥量43.2t/d。

![污水处理AAO工艺设计计算[1]](https://img.taocdn.com/s1/m/7b07f95b9a6648d7c1c708a1284ac850ac020446.png)

污水处理AAO工艺设计计算污水处理AAO工艺设计计算1. 引言污水处理是保护环境和人类健康的重要工作。

AAO(Anaerobic-Anoxic-Oxic)工艺是一种常用的污水处理工艺,其通过一系列的生化反应过程,将废水中的有机物质和氮、磷等污染物去除,以达到排放标准。

本文将介绍AAO工艺的设计计算方法,并以具体案例进行说明。

2. AAO工艺原理AAO工艺是通过三个区域的处理单元来实现废水的深度处理。

这三个处理单元分别是厌氧区(Anaerobic)、缺氧区(Anoxic)和充氧区(Oxic)。

具体工艺流程如下:1. 厌氧区:在无氧条件下,废水中的有机物质通过厌氧菌的作用被转化为有机酸、酒精和氨。

这个区域主要是进行有机物质的分解,产生的气体会通过解吸池排出。

2. 缺氧区:在缺氧条件下,废水中的氨被硝化菌通过反硝化作用转化为氮气。

这个区域主要是进行氨的硝化反应。

3. 充氧区:在充氧条件下,废水中的有机物质和硝化产物通过好氧菌的作用被进一步分解为水和二氧化碳。

这个区域主要是进行有机物质的氧化反应。

通过这三个区域的处理,废水中的有机物质、氨氮和总氮可以得到有效的去除。

3. AAO工艺设计计算步骤AAO工艺的设计计算包括以下几个步骤:步骤一:确定处理规模和负荷根据废水的产生量和水质要求,确定AAO工艺的处理规模和负荷。

首先需要计算出废水的日发生量和污染物浓度,然后根据排放标准确定需要去除的污染物浓度。

步骤二:确定AAO工艺的水力停留时间根据处理规模和废水特性,确定厌氧区、缺氧区和充氧区的水力停留时间(HRT)。

根据经验公式计算得出HRT的初步值,然后根据实际运行情况进行调整。

步骤三:确定AAO工艺的氧化还原电位根据废水中的氨氮浓度和氨氧化速率常数,计算出缺氧区和充氧区的氧化还原电位(ORP)。

根据实验数据确定ORP的设定值,以满足氨氧化和反硝化的需求。

步骤四:确定AAO工艺的氧供需求根据废水中的有机物质浓度和好氧菌的活性系数,计算出充氧区的氧供需求。

污水处理设计计算引言概述:污水处理设计计算是指根据污水处理工艺要求和设计标准,对污水处理设施进行计算和设计的过程。

它是确保污水处理设施能够有效去除污染物,并达到排放标准的关键环节。

本文将从污水处理设计计算的五个方面进行详细阐述。

一、污水流量计算1.1 污水产生量计算:根据污水来源的种类和数量,结合统计数据和经验公式,计算污水的产生量。

1.2 污水流量计算:根据污水产生量和污水流量的变化规律,利用流量计算公式,计算不同时间段内的污水流量。

1.3 污水泵站流量计算:根据污水处理设施的布局和泵站的设计要求,计算污水泵站的流量和泵的选型。

二、污水水质计算2.1 污水中污染物的浓度计算:根据污水来源的种类和污染物的浓度,结合采样和分析数据,计算污水中各种污染物的浓度。

2.2 污水处理效果计算:根据污水处理工艺和处理设施的设计参数,利用质量守恒原理和污染物去除率公式,计算污水处理后的污染物浓度。

2.3 排放水质计算:根据排放标准和环境要求,计算处理后的污水排放水质是否符合要求,并进行必要的调整和改进。

三、污水处理设施尺寸计算3.1 污水格栅尺寸计算:根据污水流量和污染物的粒径,计算污水格栅的尺寸和格栅间距,以确保有效去除固体杂质。

3.2 污水沉砂池尺寸计算:根据污水流量和污染物的沉降速度,计算污水沉砂池的尺寸和深度,以保证有效去除悬浮颗粒。

3.3 污水曝气池尺寸计算:根据污水流量和污染物的降解速率,计算污水曝气池的尺寸和曝气设备的数量,以提供足够的氧气供给。

四、污水处理设施能耗计算4.1 污水泵站能耗计算:根据泵站的流量和扬程,以及泵的效率和驱动方式,计算泵站的能耗和电力需求。

4.2 污水曝气池能耗计算:根据曝气池的尺寸和曝气设备的功率,计算曝气池的能耗和电力需求。

4.3 污泥处理设施能耗计算:根据污泥处理工艺和设备的设计参数,计算污泥处理设施的能耗和电力需求。

五、污水处理设施运行维护计算5.1 污水处理设施的运行计算:根据污水处理设施的设计参数和运行模式,计算设施的运行时间和运行周期,以及设施的可靠性和稳定性。

第一章 污水处理构筑物设计计算一、粗格栅1.设计流量Q=20000m 3/d ,选取流量系数K z =1.5则: 最大流量Q max =1.5×20000m 3/d=30000m 3/d =0.347m 3/s2.栅条的间隙数(n )设:栅前水深h=0.4m,过栅流速v=0.9m/s,格栅条间隙宽度b=0.02m,格栅倾角α=60° 则:栅条间隙数85.449.04.002.060sin 347.0sin 21=⨯⨯︒==bhv Q n α(取n=45)3.栅槽宽度(B)设:栅条宽度s=0.01m则:B=s (n-1)+bn=0.01×(45-1)+0.02×45=1.34m 4.进水渠道渐宽部分长度设:进水渠宽B 1=0.90m,其渐宽部分展开角α1=20°(进水渠道前的流速为0.6m/s ) 则:m B B L 60.020tan 290.034.1tan 2111=︒-=-=α5.栅槽与出水渠道连接处的渐窄部分长度(L 2)m L L 30.0260.0212===6.过格栅的水头损失(h 1)设:栅条断面为矩形断面,所以k 取3则:m g v k kh h 102.060sin 81.929.0)02.001.0(4.23sin 2234201=︒⨯⨯⨯⨯===αε其中ε=β(s/b )4/3k —格栅受污物堵塞时水头损失增大倍数,一般为3 h 0--计算水头损失,mε--阻力系数,与栅条断面形状有关,当为矩形断面时形状系数β=2.4将β值代入β与ε关系式即可得到阻力系数ε的值7.栅后槽总高度(H)设:栅前渠道超高h 2=0.3m则:栅前槽总高度H 1=h+h 2=0.4+0.3=0.7m栅后槽总高度H=h+h 1+h 2=0.4+0.102+0.3=0.802m 8.格栅总长度(L)L=L 1+L 2+0.5+1.0+ H 1/tan α=0.6+0.3+0.5+1.0+0.7/tan60°=2.8 9. 每日栅渣量(W)设:单位栅渣量W 1=0.05m 3栅渣/103m 3污水则:W=Q W 1=05.0105.130000100031max ⨯⨯=⨯⨯-Z K W Q =1.0m 3/d 因为W>0.2 m 3/d,所以宜采用机械格栅清渣 10.计算草图:图1-1 粗格栅计算草图二、集水池设计集水池的有效水深为6m,根据设计规范,集水池的容积应大于污水泵5min 的出水量,即:V >0.347m 3/s ×5×60=104.1m 3,可将其设计为矩形,其尺寸为3m ×5m ,池高为7m ,则池容为105m 3。

XX县污水处理厂二期工程计算书(工程代号:XXX)子项名称: 污泥深度脱水间专业: 工艺计算:校对:审核:湖南省XX 设计院2015年6月1.设计参数设计规模 4.0×104m3/d。

根据氧化沟及高效沉淀池计算结果,每天总剩余污泥量为△X=5200kg/d(以干污泥计)。

2.设计计算2.1脱水机计算(1)方法一:压滤面积计算设备每批次处理时间4h,每天处理3个批次,每天总运行时间12h,每批次绝干5.2t/3=1.73t。

①压滤后污泥含水率a=60%。

湿泥饼量V=1.73/(1-0.6)/1.32=3.28m³,V=SD/2(D为经验值,取0.021),压滤面积S=3.28×2/0.021=312.65m2②压滤后污泥含水率b=50%。

湿泥饼量V=1.73/(1-0.5)/1.41=2.46m³,V=SD/2(D为经验值,取0.021),压滤面积S=1.97×2/0.021=234.16m2(2)方法二:压滤面积计算每天压滤次数t=3。

压滤机过滤面积每平方等价于15L的固体容积。

①压滤后污泥含水率b=60%。

过滤面积A=5200/(1-0.6)/15/3=288.89m2②压滤后污泥含水率b=50%。

过滤面积A=5200/(1-0.5)/15/3=231.11m2(3)方法三:滤室容积计算4小时一个循环,出泥含水率小于50%。

含固率40%的滤饼:5.2/0.4=13t按压榨比2/3计算,没有压榨前滤饼为19.5t压滤机容积需要19.5t/1≈19.5 m³,每天运行3个批次19.5/3=6.5m3(4)设备选型考虑安全系数,设备选型适当放大。

本设计选用两台XAZGFQ400-1500-U 高压隔膜板框压滤机,单台压榨400m2,滤室容积7 m3,互为备用。

压滤机每天处理3批次,总运行时间12h。

2.2 板框机进泥螺杆泵板框压滤机单次进泥时间为1~2h,进泥浓度按3%计,单台压滤机单次进泥量(含水率97%)为57.8m3。

污水处理厂初步的设计计算1概述1。

1 设计的依据本设计采用的主要规范及标准:《城市污水处理厂污染物排放标准(GB18918-2002)》二级排放标准《室外排水设计规范》(1997年版) (GBJ 14-87)《给水排水工程概预算与经济评价手册》2原水水量与水质和处理要求2.1 原水水量与水质要求指标Q=60000m3/dBOD5=190mg/L COD=360mg/L SS=200mg/LNH3—N=45mg/L TP=5mg/L2。

2处理要求污水排放的要求执行《城镇污水处理厂污染物排放标准(GB18918—2002)》二级排放标准:BOD5≤30mg/L COD≤100mg/L SS≤30mg/LNH3—N≤25(30)mg/L TP≤3mg/L3污水处理工艺的选择本污水处理厂水质执行《城镇污水处理厂污染物排放标准(GB18918—2002)》二级排放标准,其污染物的最高允许排放浓度为:BOD5≤30mg/L;COD≤100mg/L;SS≤30mg/L;NH3-N≤25(30)mg/L;TP≤3mg/L.城市污水中主要污染物质为易生物降解的有机污染物,因此常采用二级生物处理的方法来进行处理。

二级生物处理的方法很多,主要分两类:一类是活性污泥法,主要包括传统活性污泥法、吸附—再生活性污泥法、完全混合活性污泥法、延时活性污泥法(氧化沟)、AB 工艺、A/O工艺、A2/O工艺、SBR工艺等。

另一类是生物膜法,主要包括生物滤池、生物转盘、生物接触氧化法等工艺.任何工艺都有其各自的特点和使用条件。

活性污泥法是当前使用比较普遍并且有比较实际的参考数据。

在该工艺中微生物在处理单元内以悬浮状态存在,因此与污水充分混合接触,不会产生阻塞,对进水有机物浓度的适应范围较大,一般认为BOD5在150—400 mg/L之间时,都具有良好的处理效果。

但是传统活性污泥处理工艺在处理的多功能性、高效稳定性和经济合理性方面已经难以满足不断提高的要求,特别是进入90年代以来,随着水体富营养化的加剧,我国明确制定了严格的氨氮和硝酸盐氮的排放标准,从而各种具有除磷、脱氮功能的污水处理工艺:如 A/O工艺、A2/O工艺、SBR工艺、氧化沟等污水处理工艺得到了深入的研究、开发和广泛的应用,成为当今污水处理工艺的主流。

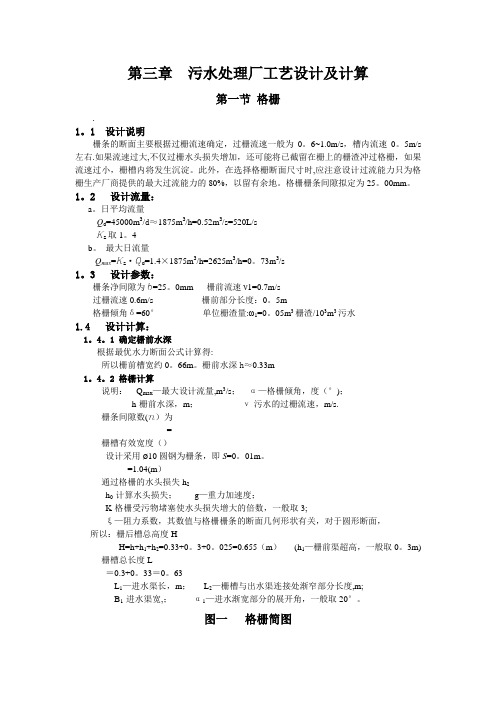

第三章污水处理厂工艺设计及计算第一节格栅.1。

1 设计说明栅条的断面主要根据过栅流速确定,过栅流速一般为0。

6~1.0m/s,槽内流速0。

5m/s 左右.如果流速过大,不仅过栅水头损失增加,还可能将已截留在栅上的栅渣冲过格栅,如果流速过小,栅槽内将发生沉淀。

此外,在选择格栅断面尺寸时,应注意设计过流能力只为格栅生产厂商提供的最大过流能力的80%,以留有余地。

格栅栅条间隙拟定为25。

00mm。

1。

2 设计流量:a。

日平均流量Q d=45000m3/d≈1875m3/h=0.52m3/s=520L/sK z取1。

4b。

最大日流量Q max=K z·Q d=1.4×1875m3/h=2625m3/h=0。

73m3/s1。

3设计参数:栅条净间隙为b=25。

0mm 栅前流速ν1=0.7m/s过栅流速0.6m/s 栅前部分长度:0。

5m格栅倾角δ=60°单位栅渣量:ω1=0。

05m3栅渣/103m3污水1.4设计计算:1。

4。

1 确定栅前水深根据最优水力断面公式计算得:所以栅前槽宽约0。

66m。

栅前水深h≈0.33m1。

4。

2 格栅计算说明:Q max—最大设计流量,m3/s;α—格栅倾角,度(°);h-栅前水深,m;ν-污水的过栅流速,m/s.栅条间隙数(n)为=栅槽有效宽度()设计采用ø10圆钢为栅条,即S=0。

01m。

=1.04(m)通过格栅的水头损失h2h0-计算水头损失;g—重力加速度;K-格栅受污物堵塞使水头损失增大的倍数,一般取3;ξ—阻力系数,其数值与格栅栅条的断面几何形状有关,对于圆形断面,所以:栅后槽总高度HH=h+h1+h2=0.33+0。

3+0。

025=0.655(m)(h1—栅前渠超高,一般取0。

3m) 栅槽总长度L=0.3+0。

33=0。

63L1—进水渠长,m;L2—栅槽与出水渠连接处渐窄部分长度,m;B1-进水渠宽,;α1—进水渐宽部分的展开角,一般取20°。

污水处理计算公式引言概述:污水处理是保护环境和人类健康的重要环节,而计算公式在污水处理过程中起着至关重要的作用。

本文将介绍污水处理中常用的计算公式,以帮助读者更好地理解和应用这些公式。

一、污水流量计算公式1.1 平均日流量计算平均日流量(Q)是指单位时间内经过污水处理厂的平均流量。

计算公式如下:Q = Qp / T其中,Qp为单位时间内的总流量,T为单位时间(通常为24小时)。

1.2 最大日流量计算最大日流量(Qmax)是指单位时间内经过污水处理厂的最大流量。

计算公式如下:Qmax = Qpmax / T其中,Qpmax为单位时间内的最大流量。

1.3 峰值流量计算峰值流量是指在某个时间段内出现的流量峰值。

计算公式如下:Qpeak = Qppeak / T其中,Qppeak为某个时间段内的最大流量。

二、污水污染物负荷计算公式2.1 化学需氧量(COD)负荷计算化学需氧量(COD)是污水中有机物的氧化能力的度量。

计算公式如下:COD负荷 = Q × COD浓度其中,Q为单位时间内的流量,COD浓度为单位体积内的COD含量。

2.2 生化需氧量(BOD)负荷计算生化需氧量(BOD)是污水中有机物被微生物氧化的能力的度量。

计算公式如下:BOD负荷 = Q × BOD浓度其中,Q为单位时间内的流量,BOD浓度为单位体积内的BOD含量。

2.3 总氮负荷计算总氮是污水中的一种重要污染物,计算公式如下:总氮负荷 = Q × TN浓度其中,Q为单位时间内的流量,TN浓度为单位体积内的总氮含量。

三、曝气池设计计算公式3.1 曝气量计算曝气量是曝气池中供氧的量,计算公式如下:曝气量 = Q × DO需求量 / DO浓度差其中,Q为单位时间内的流量,DO需求量为污水中微生物对氧的需求量,DO 浓度差为曝气前后水中溶解氧浓度的差值。

3.2 曝气池体积计算曝气池体积的计算公式如下:曝气池体积 = Q × HRT其中,Q为单位时间内的流量,HRT为曝气池的水力停留时间。

第3章 污水深度处理设计计算污水深度处理是指城市污水或工业废水经一级、二级处理后,为了达到一定的回用水标准使污水作为水资源回用于生产或生活的进一步水处理过程。

针对污水(废水)的原水水质和处理后的水质要求可进一步采用三级处理或多级处理工艺。

常用于去除水中的微量COD 和BOD 有机污染物质,SS 及氮、磷高浓度营养物质及盐类。

絮凝过程就是使具有絮凝性能的微絮粒相互碰撞,从而形成较大的,絮凝体,以适应沉淀分离的要求。

常见的絮凝池有隔板絮凝池,折板絮凝池,机械絮凝池,网格絮凝池。

隔板絮凝池虽构造简单,施工管理方便,但出水流量不易分配均匀。

折板絮凝池虽絮凝时间短,效果好,但其絮凝不充分, 形成矾花颗粒较小、细碎、比重小,沉淀性能差,只适用于水量变化不大水厂。

机械絮凝池虽絮凝效果较好、水头损失较小、絮凝时间短,但机械设备维护量大、管理比较复杂、机械设备投资高、运行费用大。

网格絮凝池构造简单、絮凝时间短且效果较好,本设计将采用网格絮凝池[8,9,10,11]。

3.1.1网格絮凝池设计计算网格絮凝池分为1座,每座分1组,每组絮凝池设计水量:s /m 308.0Q 31=(1)絮凝池有效容积T Q V 1=(3-12)式中 Q 1—单个絮凝池处理水量(m 3/s ) V —絮凝池有效容积(m 3)T —絮凝时间,一般采用10~15min ,设计中取T=15min 。

3277.2m 60150.308V =⨯⨯=(2)絮凝池面积HV A =(3-13)式中 A —絮凝池面积(m 2); V —絮凝池有效容积(m 3); H —有效水深(m ),设计中取H=4m 。

2m 3.6942.277A ==(3)单格面积11v Q f =(3-14)式中 f —单格面积(m 2);Q 1—每个絮凝池处理水量(m 3/s );v 1—竖井流速(m/s ),前段和中段0.12~0.14m/s ,末段0.1~0.14m/s 。

设计中取v 1=0.12m/s 。

2m 57.212.0308.0f ==设每格为正方形,边长为1.7m ,每个实际面积为2.89m 2,由此得分格数为:251.2489.23.69n ≈==(个)每行分5格,每组布置5行。

单个絮凝池尺寸L×B=17.8m×8.8m。

(4)实际絮凝时间160Q Hb a 24t ••=(3-15)式中 t —实际絮凝时间(min ); a —每格长边长度(m ); b —每格短边长度(m ); H —平均有效水深(m ),设计中取4.3m 。

min 01.1560308.047.17.124t =⨯⨯⨯⨯=絮凝池的平均有效水深为4.0m ,超高为0.3m ,排泥槽深度为0.65m ,得池的总高为:5m 9.40.650.34H =++=(5)过水孔洞和网格设置过水孔洞流速从前向后逐渐递减,每行取一个流速,分别为0.30m/s ,0.25m/s ,0.20m/s ,0.15m/s ,0.10m/s ,则从前往后各行的孔洞尺寸分别为:0.63×1.60,0.76×1.60,0.95×1.60,1.27×1.60,1.90×1.60。

前四行每个均安装网格,第一行每格安装4层,网格尺寸50mm×50mm,第二行和第三行每格均安装3层,网格尺寸为80mm×80mm ,第四行每格安装2层,网格尺寸为100mm×100mm。

(6)水头损失计算 ①网格水头损失计算g2v h 2111ξ= (3-16)式中 h 1—每层网格水头损失(m );ξ1—网格阻力系数,一般前段采用1.0,中段采用0.9; v 1—各段过网流速(m/s ),一般前段采用0.25~0.30m/s ,中段采用0.22~0.25m/s 。

设计中前段取0.27m/s ,中段取0.23m/s 。

第一行每层网格水头损失:m 004.081.9227.00.1h 21=⨯= 第一行内通过网格总水头损失:m 08.0004.054h =⨯⨯=∑’同理得第二行,第三行,第四行过网总水头损失分别为:0.036m ,0.036m ,0.024m 。

通过网格总水头损失:m 176.0024.0036.0036.008.0h 1=+++=∑ ②孔洞水头损失:g2v h 2222ξ=(3-17)式中 h 2—孔洞水头损失(m );ξ2—孔洞阻力系数,一般上孔洞取0.8,下孔洞采取3.0; v 2—空洞流速(m/s )。

第一行各格孔洞总水头损失:m 049.081.923.08.0281.923.033h 222=⨯⨯⨯+⨯⨯⨯=∑’同理第二、三、四、五行各格孔洞总水头损失分别为:0.027m ,0.023m ,0.010m ,0.004m 。

通过各孔洞的总水头损失为:m 112.0004.0010.0022.0027.0049.0h 2=++++=∑通过絮凝池的总水头损失:m 288.0112.0176.0h h h 21=+=∑+∑=’’则网格絮凝池从进水到出水总的水头损失为0.288m ,设计中取0.30m 。

(7)进水管设计 进水口横截面面积31v Q A =(3-18)式中 v 3—进水速度,设计中取0.8m/s2m 385.08.0308.0A ==则设计中絮凝池采用尺寸为0.62m×0.62m 的正方形进水。

(8)超越渠道设计设计中取渠道宽0.8m ,深1.8m ,壁厚0.20m ,底厚0.20m 。

3.2沉淀池的选择与设计计算3.2.1沉淀池的选择水处理中的沉淀工艺是指在重力作用下悬浮固体从水中分离的过程,它能去除80%~99%以上的悬浮固体,是主要的净水构筑物之一。

沉淀池的常用形式有:平流沉淀池、斜板(管)沉淀池等。

平流沉淀池构造简单,操作管理方便,但占地面积大,机械排泥设备维护较复杂、土建费用高、沉淀效率低。

斜板(管)沉淀池占地面积小、沉淀效率高,本设计采用斜板沉淀池。

3.3.2沉淀池的设计计算斜板沉淀池分为1座,每座分1组,每组设计流量为Q 1=0.308m 3/s 。

(1)沉淀池清水区面积qQ A 1=(3-19)式中 A —斜板沉淀池的表面积(m 2) q —表面负荷(m 3/(m 2·h)),一般采用9.0~11.0m 3/(m 2·h)。

设计中取q=9.0m 3/(m 2·h)=0.0025m/s2m 2.1230025.0308.0A ==(2)沉淀池的长度与宽度因为沉淀池与絮凝池合建,故沉淀池的宽度B=8.8m ,则沉淀池长度m 0.148.82.123B A L ===为了布水均匀,进水区布置在沉淀池长度方向一侧。

在8.8m 的宽度中扣除无效长度约为0.5m ,则进出口面积()11k L 5.0-B A ⨯=(3-20)式中 A 1—净出口面积(m 2);k 1—斜板结构系数,设计中取k 1=1.03。

()21m 8.11203.1145.0-8.8A =⨯=(3)沉淀池总高度54321h h h h h H ++++= (3-21)式中 H —沉淀池总高度(m ); h 1—保护高度(m ),一般采用0.3~0.5m 。

h 2—清水区高度(m ),一般采用1.0~1.5m h 3—斜板区高度(m ),斜板长度为1.0m ,安装倾角60°,则 h 3=sin60°=0.87m。

h 4—配水区高度(m ),一般不小于1.0~1.5m ; h 5—排泥槽高度(m )。

设计中取 h 1=0.3m ,h 2=1.20m ,h 4=1.65m ,h 5=0.83m 。

m 85.483.065.187.020.130.0H =++++=(4)沉淀池进水设计沉淀池进水采用穿孔花墙,空口面积vQA 12=(3-22) 式中 A 2—空口总面积(m 2); v —孔口流速(m/s ),一般取值小于0.08~0.10m/s 。

设计中取v=0.08m/s22m 85.308.0308.0A ==每个孔口采用D318×9.0的钢管,单孔面积为0.071m 2,则孔口数为(个)44071.008.3n == 进水孔分3行,每行18个,平行孔口间距为0.48m ,上下孔口间距为0.5m ,进水孔位置应在斜板以下,沉淀区以上位置。

(5)沉淀池出水设计沉淀池的出水采用穿孔集水槽,出水孔口流速v 1=0.6m/s ,则穿孔总面积为2113m 51.06.0308.0v Q A ===设每个孔口的直径为3cm ,则孔口个数为FAN 3= (3-23)式中 N —孔口个数;F —每个孔口的面积(m 2),22m 000707.003.04F =⨯=π。

(个)722000707.051.0N ==设每个集水槽的宽度为0.3m ,间距为1.5m ,共设6条集水槽,每条集水槽一侧开孔数为62个,孔口间距为22cm 。

6条集水槽汇水至出水总渠,出水总渠宽度为0.8m ,深度为1.0m ,出水总渠采用D720×8的钢管排水[12]。

(6)出水水头损失出水的水头损失包括孔口损失和集水槽内损失。

①孔口损失g2v h 211ξ=∑ (3-24)式中 ∑h 1—孔口水头损失(m );ξ—进口阻力系数,设计中取ξ=2。

m 037.081.926.02h 21=⨯⨯=∑②槽内水头损失集水槽内水深取为0.4m ,槽内水流水速度为0.40m/s ,槽内水力坡度按0.01计,水头损失为:il h 2=∑(3-25)式中 ∑h 2—集水槽内水头损失(m ); i —水力坡度;l —集水槽长度(m )。

设计中i=0.01,l=13.8mm 14.00.1401.0h 2=⨯=∑出水总水头损失m 177.014.0037.0h h h 21=+=∑+∑=∑(7)沉淀池排泥系统设计采用穿孔管进行重力排泥,每天排泥一次。

穿孔管管径为219mm ,管上开孔孔径为50mm ,孔眼向下与垂线成45°交叉排列,孔间距为0.3m 孔眼数为29个,每根排泥管上沉淀池底部为排泥槽,共设7条。

排泥槽顶宽1.96m ,底宽0.3m ,斜面与水平夹角约为45°,排泥槽高为0.83m 。

另,池外排泥管采用为D312×6和D480×8的钢管。

(8)核算①向上水流速度v 2斜板间的水流速度为:θsin A Qv 12=(3-26)式中 v 2—斜板间水流速度(m/s );θ—斜板安装倾角,一般采用50°~60°。

设计中取θ=60°cm/s 32.0m/s 0032.069.97308.0v 2===②雷诺数RevRv Re 2= (3-27)式中 R —水力半径(cm ),cm 75.0mm 5.74304d R ====,斜板间距d=30mm 。