醇胺法脱硫工艺流程图

- 格式:doc

- 大小:15.00 KB

- 文档页数:2

干气液化气胺液脱硫常见问题分析陈礼平【摘要】针对炼油厂催化装置干气液化气脱硫系统胺液的损失和设备的腐蚀等常见问题进行了深入分析。

胺液的损失分为物理损失、化学损失和发泡损失,杂质腐蚀、溶剂腐蚀和酸气腐蚀是设备腐蚀的主要原因。

加强材质的配备,优化工艺操作,加强胺液的保护和净化,优选溶剂可以有效减少溶剂的损失,降低设备的腐蚀程度。

%In-depth analysis of equipment corrosion and extra loss of amine in dry gas /liquefied gas desulfurization system of refinery catalytic cracking unit was presented.Loss of amine solution was divided into physical loss , chemical loss and foam loss.The main cause of equipment corrosion included impurities corrosion , solvents corrosion and acid gas corrosion.Finally , some proposals of solving measures were proposed , including strengthening material selection , optimization of process operations , protecting and purifying amine solution.【期刊名称】《广州化工》【年(卷),期】2014(000)015【总页数】3页(P192-194)【关键词】胺液;脱硫;问题【作者】陈礼平【作者单位】荆门利盛石化工贸有限公司,湖北荆门 448000【正文语种】中文【中图分类】TE624醇胺法工艺技术诞生于20世纪30年代,在天然气、炼厂气以及氨工业合成气等领域的气体净化中得以广泛应用,目前炼厂干气液化气的脱硫主要也是采用醇胺法,绝大多数使用MDEA溶剂。

1.醇胺法脱硫工艺流程图。

(一) 工艺流程醇胺法脱硫脱碳的典型工艺流程见图2-2。

由图可知,该流程由吸收、闪蒸、换热和再生(汽提)四部分组成。

其中,吸收部分是将原料气中的酸性组分脱除至规定指标或要求;闪蒸部分是将富液(即吸收了酸性组分后的溶液)在吸收酸性组分时所吸收的一部分烃类通过闪蒸除去;换热是回收离开再生塔的贫液热量;再生是将富液中吸收的酸性组分解吸出来成为贫液循环使用。

图2-2中,原料气经进口分离器除去游离液体和携带的固体杂质后进入吸收塔底部,与由塔顶自上而下流动的醇胺溶液逆流接触,吸收其中的酸性组分。

离开吸收塔顶部的是含饱和水的湿净化气,经出口分离器除去携带的溶液液滴后出装置。

通常,都要将此湿净化气脱水后再作为商品气或管输,或去下游的NGL回收装置或LNG生产装置。

由吸收塔底部流出的富液降压后进入闪蒸罐,以脱除被醇胺溶液吸收的烃类。

然后,富液再经过滤器进贫富液换热器,利用热贫液将其加热后进入在低压下操作的再生塔上部,使一部分酸性组分在再生塔顶部塔板上从富液中闪蒸出来。

随着溶液自上而下流至底部,溶液中剩余的酸性组分就会被在重沸器中加热汽化的气体(主要是水蒸气)进一步汽提出来。

因此,离开再生塔的是贫液,只含少量未汽提出来的残余酸性气体。

此热贫液经贫富液换热器、溶液冷却器冷却和贫液泵增压,温度降至比塔内气体烃露点高5~6℃以上,然后进入吸收塔循环使用。

有时,贫液在换热与增压后也经过一个过滤器。

从富液中汽提出来的酸性组分和水蒸气离开再生塔顶,经冷凝器冷却与冷凝后,冷凝水作为回流返回再生塔顶部。

由回流罐分出的酸气根据其组成和流量,或去硫磺回收装置,或压缩后回注地层以提高原油采收率,或经处理后去火炬等2.甘醇法吸收脱水工艺流程1. 工艺流程图3-5为典型的三甘醇脱水装置工艺流程。

该装置由高压吸收系统和低压再生系统两部分组成。

通常将再生后提浓的甘醇溶液称为贫甘醇,吸收气体中水蒸气后浓度降低的甘醇溶液称为富甘醇。

干气脱硫塔常见问题分析摘要:醇胺法脱硫工艺诞生于20世纪30年代,在天然气、炼厂气以及氨工业合成气等领域的气体净化中得以广泛应用,绝大多数使用N-甲基二乙醇胺即(MDEA)溶液用于脱除工艺气体中CO2、H2S等酸性气体杂质,因具有较高的处理能力、较低的反应热和腐蚀性以及溶液稳定等特点,已经得到广泛的应用。

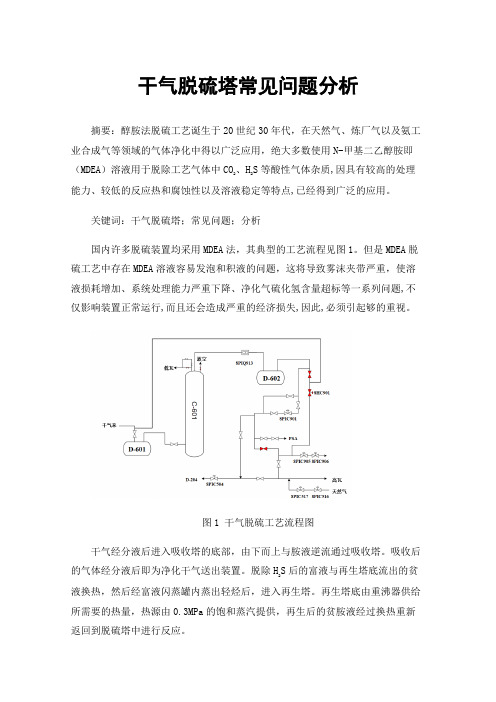

关键词:干气脱硫塔;常见问题;分析国内许多脱硫装置均采用MDEA法,其典型的工艺流程见图1。

但是MDEA脱硫工艺中存在MDEA溶液容易发泡和积液的问题,这将导致雾沫夹带严重,使溶液损耗增加、系统处理能力严重下降、净化气硫化氢含量超标等一系列问题,不仅影响装置正常运行,而且还会造成严重的经济损失,因此,必须引起够的重视。

图1 干气脱硫工艺流程图干气经分液后进入吸收塔的底部,由下而上与胺液逆流通过吸收塔。

吸收后的气体经分液后即为净化干气送出装置。

脱除H2S后的富液与再生塔底流出的贫液换热,然后经富液闪蒸罐内蒸出轻烃后,进入再生塔。

再生塔底由重沸器供给所需要的热量,热源由0.3MPa的饱和蒸汽提供,再生后的贫胺液经过换热重新返回到脱硫塔中进行反应。

1.干气脱硫原理S含量的干气中脱除酸性气体的工艺。

MDEA脱硫装置是一个从高H2MDEA的基本组成为:N-甲基二乙醇胺(MDEA)、水、活化剂,将这混合物称之为活化的MDEA溶液,是一种无色透明或者轻微黄色的粘性液体。

MDEA脱硫是一个S反应方程式化学过程,并且是可逆反应,因而温度对反应影响较大,其吸收H2为:MDEA是一种弱碱,碱性随温度升高而减弱。

在38℃可吸收干气中的硫化氢,加热到125℃又可以将硫化氢释放出来,并且自身再得到再生。

1.干气脱硫效果差原因导致干气脱硫效果差的原因主要与反应温度、胺液进料流量、塔顶压力有关系。

在正常生产过程中,反应温度和塔顶压力波动较小,而进料流量却因为发泡和积液的关系,往往导致其进料量要降低。

气泡是一定体积的气体被液体包围所形成的多相不均匀系统。

脱硫脱硝工艺流程图

脱硫脱硝是用于降低煤燃烧过程中产生的二氧化硫和氮氧化物排放的一种重要工艺。

下面是一份脱硫脱硝工艺的流程图:

一、脱硫步骤:

1. 输入煤燃烧废气至脱硫车间;

2. 煤燃烧废气首先经过预处理设备,去除其中的颗粒物;

3. 经过预处理后的废气进入石灰石石膏吸收塔;

4. 石膏与煤燃烧废气中的二氧化硫发生反应,生成硫酸钙,同时废气中的颗粒物也被捕集;

5. 反应后的废气进入除尘器,进一步除去颗粒物;

6. 清洗液将吸收后的硫酸钙溶液送入脱硫除尘系统;

7. 脱硫废液处理,生成石膏石和废水;

8. 废水经过处理后排放。

二、脱硝步骤:

1. 输入煤燃烧废气至脱硝车间;

2. 煤燃烧废气进入脱硝催化剂层,催化剂使废气中的氮氧化物发生催化还原反应;

3. 催化还原后的废气进入脱硝吸收塔;

4. 吸收塔中的吸收液与废气中的氮氧化物发生吸收反应,生成硝酸盐;

5. 吸收后的废气进入除尘器,进一步除去颗粒物;

6. 清洗液将吸收后的硝酸盐溶液送入脱硝除尘系统;

7. 脱硝废液处理,生成硝酸盐和废水;

8. 废水经过处理后排放。

以上是一份基本的脱硫脱硝工艺流程图。

不同工厂和设备可能会有一些细微的差别,但整体流程和步骤大致相同。

通过脱硫脱硝工艺,可以有效降低煤燃烧过程中产生的二氧化硫和氮氧化物的排放,减少对环境的污染,保护大气质量。

氨法烟气脱硫典型工艺流程1 氨法烟气脱硫工艺流程分类氨法烟气脱硫工艺流程分类如下:a)按副产物的结晶方式分:吸收塔内饱和结晶、吸收塔外蒸发结晶等;b)按吸收塔塔型式分:单塔型、双塔型等;c)按氧化段位置分:氧化外置、氧化内置等;氨法烟气脱硫工程的工艺流程按照以上分类可组合成多种型式,以下只是其中三种典型流程,详见图1、图2和图3。

2 典型的吸收塔内饱和结晶吸收塔内饱和结晶-氧化内置的氨法烟气脱硫工艺流程见图1,吸收塔内饱和结晶-氧化外置的氨法烟气脱硫工艺流程见图2。

2.1 吸收塔内饱和结晶-氧化内置的氨法烟气脱硫工艺流程的说明a)烟气进入吸收塔,与浓缩循环液、吸收循环液逆向接触脱除SO2后,净烟气经水洗、除雾后去烟囱排放;b)与烟气中SO2反应后的吸收循环液在吸收塔内被氧化风机送入的空气氧化;c)吸收循环液在与原烟气逆向接触过程中被浓缩,在塔内结晶得到硫酸铵浆液;d)硫酸铵浆液送副产物处理系统,经旋流、离心分离得到湿硫酸铵,湿硫酸铵经干燥、包装后得成品硫酸铵,母液返回吸收塔;e)补充吸收剂系统的吸收剂到吸收循环液中。

2.2 吸收塔内饱和结晶-氧化外置的氨法烟气脱硫工艺流程的说明a)烟气进入吸收塔,与浓缩循环液、吸收循环液逆向接触脱除SO2后,净烟气经水洗、除雾后去烟囱排放;b)与烟气中SO2反应后的吸收循环液在氧化槽被氧化风机送入的空气氧化;c)吸收循环液在与原烟气逆向接触过程中被浓缩,在塔内结晶得到硫酸铵浆液;d)硫酸铵浆液送副产物处理系统,经旋流、离心分离得到湿硫酸铵,湿硫酸铵经干燥、包装后得到成品硫酸铵,母液返回吸收塔;e)补充吸收剂系统的吸收剂到吸收循环液中。

图1吸收塔内饱和结晶-氧化内置的氨法烟气脱硫工艺流程图图2吸收塔内饱和结晶-氧化外置的氨法烟气脱硫工艺流程图3 典型的吸收塔外蒸发结晶(二效)-氧化内置的氨法烟气脱硫工艺流程的说明吸收塔外蒸发结晶(二效)-氧化内置的氨法烟气脱硫工艺流程见图3。

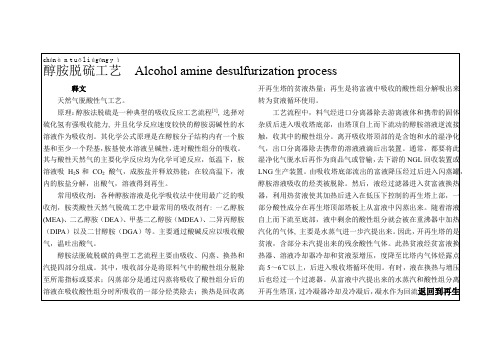

醇ch ún 胺àn 脱t u ō硫l i ú工g ōng 艺y ìAlcohol amine desulfurization process释文天然气脱酸性气工艺。

原理:醇胺法脱硫是一种典型的吸收反应工艺流程[1], 选择对硫化氢有强吸收能力, 并且化学反应速度较快的醇胺弱碱性的水溶液作为吸收剂。

其化学公式原理是在醇胺分子结构内有一个胺基和至少一个羟基,胺基使水溶液呈碱性,进对酸性组分的吸收。

其与酸性天然气的主要化学反应均为化学可逆反应,低温下,胺溶液吸 H 2S 和 CO 2酸气,成胺盐并释放热能;在较高温下,液内的胺盐分解,出酸气,溶液得到再生。

常用吸收剂:各种醇胺溶液是化学吸收法中使用最广泛的吸收剂,胺类酸性天然气脱硫工艺中最常用的吸收剂有: 一乙醇胺(MEA)、二乙醇胺(DEA )、甲基二乙醇胺(MDEA )、二异丙醇胺(DIPA )以及二甘醇胺(DGA )等。

主要通过酸碱反应以吸收酸气,温吐出酸气。

醇胺法脱硫脱碳的典型工艺流程主要由吸收、闪蒸、换热和汽提四部分组成。

其中,吸收部分是将原料气中的酸性组分脱除至所需指标或要求;闪蒸部分是通过闪蒸将吸收了酸性组分后的溶液在吸收酸性组分时所吸收的一部分烃类除去;换热是回收离开再生塔的贫液热量;再生是将富液中吸收的酸性组分解吸出来转为贫液循环使用。

工艺流程中,料气经进口分离器除去游离液体和携带的固体杂质后进入吸收塔底部,由塔顶自上而下流动的醇胺溶液逆流接触,收其中的酸性组分。

离开吸收塔顶部的是含饱和水的湿净化气,出口分离器除去携带的溶液液滴后出装置。

通常,都要将此湿净化气脱水后再作为商品气或管输,去下游的NGL 回收装置或LNG 生产装置。

由吸收塔底部流出的富液降压经过后进入闪蒸罐,醇胺溶液吸收的烃类被脱除。

然后,液经过滤器进入贫富液换热器,利用热贫液使其加热后进入在低压下控制的再生塔上部,一部分酸性成分在再生塔顶部塔板上从富液中闪蒸出来。

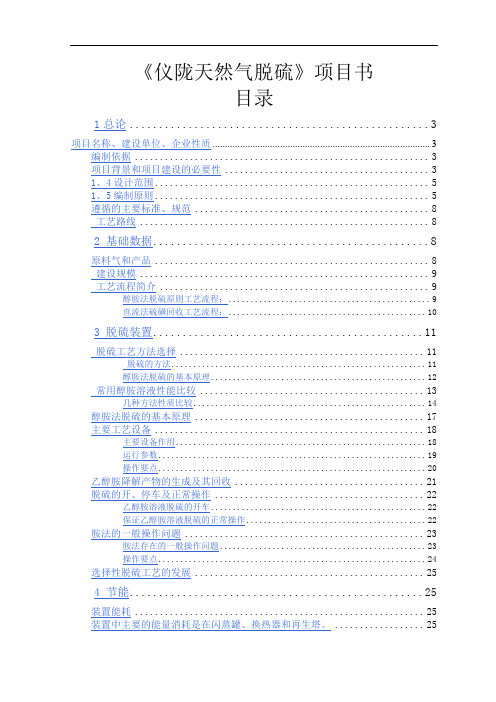

《仪陇天然气脱硫》项目书目录1总论 (3)项目名称、建设单位、企业性质 (3)编制依据 (3)项目背景和项目建设的必要性 (3)1、4设计范围 (5)1、5编制原则 (5)遵循的主要标准、规范 (8)工艺路线 (8)2 基础数据 (8)原料气和产品 (8)建设规模 (9)工艺流程简介 (9)醇胺法脱硫原则工艺流程: (9)直流法硫磺回收工艺流程: (10)3 脱硫装置 (11)脱硫工艺方法选择 (11)脱硫的方法 (11)醇胺法脱硫的基本原理 (12)常用醇胺溶液性能比较 (13)几种方法性质比较 (14)醇胺法脱硫的基本原理 (17)主要工艺设备 (18)主要设备作用 (18)运行参数 (19)操作要点 (20)乙醇胺降解产物的生成及其回收 (21)脱硫的开、停车及正常操作 (22)乙醇胺溶液脱硫的开车 (22)保证乙醇胺溶液脱硫的正常操作 (22)胺法的一般操作问题 (23)胺法存在的一般操作问题 (23)操作要点 (24)选择性脱硫工艺的发展 (25)4 节能 (25)装置能耗 (25)装置中主要的能量消耗是在闪蒸罐、换热器和再生塔。

(25)节能措施 (25)5 环境保护 (26)建设地区的环境现状 (26)、主要污染源和污染物 (26)、污染控制 (26)6 物料衡算与热量衡算 (28)天然气的处理量 (28)7.天然气脱硫工艺主要设备的计算 (33)吸收塔的工艺设计 (33)选型 (33)塔板数 (33)塔径 (34)堰及降液管 (35)浮阀计算 (36)塔板压降 (37)塔附件设计 (38)塔体总高度的设计 (40)解吸塔 (40)计算依据 (40)塔板数的确定 (41)解吸塔的工艺条件及有关物性的计算 (41)解吸塔的塔体工艺尺寸计算 (42)8参数校核 (43)浮阀塔的流体力学校核 (43)溢流液泛的校核 (43)液泛校核 (43)液沫夹带校核 (44)塔板负荷性能计算 (45)漏液线(气相负荷下限线) (45)过量雾沫夹带线 (45)液相负荷下限 (45)液相负荷上限 (45)液泛线 (46)9 附属设备及主要附件的选型和计算 (47)10.心得体会 (49)11.参考文献 (50)1总论项目名称、建设单位、企业性质项目名称:天然气脱硫建设单位:中石油仪陇净化厂企业性质:国营企业编制依据天然气可分为酸性天然气和洁气。

醇胺脱硫溶液的降解和复活摘要:脱硫过程中,醇胺溶液因原料气中含有一些杂质导致发生降解,主要产物为热稳定性盐。

醇胺降解不仅增大溶液损耗,而且随着溶液中热稳定性盐含量增加,容易引起发泡,降低脱硫效率,同时由于有的热稳定性盐为酸性,还会造成设备、管线腐蚀和堵塞等问题,因而需要予以消除而使溶液重新复活。

本文将简要介绍醇胺降解和热稳定性盐形成的主要过程及产生的影响,对用于脱硫溶液复活的几种工艺进行评述,并提出参考建议。

对于正常运转的醇胺法装置而言,尽管雾沫夹带、跑冒滴漏等机械原因导致的溶液损失是主要的,但降解损失也不容忽视。

降解是指醇胺因发生化学反应而转化为热稳定性盐(HSS)和其它降解产物,从而导致的溶液损失。

降解生成的热稳定性盐中有些为碱性,尽管不能再生但还具有一定与H2S反应的能力;而另一些为酸性,不但不能与H2S反应,而且还会因其较强腐蚀性而导致装置产生一系列严重操作问题。

1 降解过程依据方式不同,醇胺降解主要分为热降解、化学降解和氧化降解3种类型。

由于热降解影响较小,下面重点介绍化学降解和氧化降解的过程。

1.1化学降解化学降解是指原料气中的CO2、有机硫化合物(如COS、CS2)与醇胺反应而生成难以再生的热稳定碱性盐。

1.1.1MEA[1]MEA与CO2反应的主要降解产物是由碳酸盐转化而来的,主要有噁唑烷酮(OZD)、2-羟乙基咪唑啉酮(HEI)和2-羟乙基乙二胺(HEED)等,它们的结构式如图1所示。

图1 MEA的CO2降解产物1.1.2 DEADEA和CO2反应的降解过程如图2所示。

降解主要产物为2-羟乙基噁唑烷酮(HEOD)、三(2-羟乙基)乙二胺(THEED)和二(2-羟乙基)哌嗪(BHEP)等。

DEA和COS反应的降解产物主要为单乙醇胺(MEA)、2-羟乙基咪唑啉酮(HEI)、二(2-羟乙基)乙二胺(BHEED)等。

这些降解产物的结构式列于表1。

表1 DEA与CO2、COS反应的部分降解产物结构式1.1.3 DGA[2]DGA与CO2和COS发生降解反应主要生成两种产物:N,N’-二羟乙基乙氧基脲(BHEEU)和N,N’-二羟乙基乙氧基硫脲(BHEETU)(表2)。

《仪陇天然气脱硫》项目书目录1总论 (3)1.1项目名称、建设单位、企业性质 (3)1.2编制依据 (3)1.3项目背景和项目建设的必要性 (3)1、4设计范围 (5)1、5编制原则 (6)1.6遵循的主要标准、规范 (8)1.7 工艺路线 (9)2 基础数据 (9)2.1原料气和产品 (9)2.2 建设规模 (10)2.3 工艺流程简介 (10)2.3.1醇胺法脱硫原则工艺流程: (10)2.3.2直流法硫磺回收工艺流程: (11)3 脱硫装置 (12)3.1 脱硫工艺方法选择 (12)3.1.1 脱硫的方法 (12)3.1.2醇胺法脱硫的基本原理 (14)3.2 常用醇胺溶液性能比较 (15)3.1.2.1几种方法性质比较 (17)3.2醇胺法脱硫的基本原理 (20)3.3主要工艺设备 (22)3.3.1主要设备作用 (22)3.3.2运行参数 (23)3.3.3操作要点 (24)3.4乙醇胺降解产物的生成及其回收 (26)3.5脱硫的开、停车及正常操作 (27)3.5.1乙醇胺溶液脱硫的开车 (27)3.5.2保证乙醇胺溶液脱硫的正常操作 (27)3.6胺法的一般操作问题 (28)3.6.1胺法存在的一般操作问题 (28)3.6.2操作要点 (30)3.7选择性脱硫工艺的发展 (31)4 节能 (31)4.1装置能耗 (31)装置中主要的能量消耗是在闪蒸罐、换热器和再生塔。

(31)4.2节能措施 (31)5 环境保护 (32)5.1建设地区的环境现状 (32)5.2、主要污染源和污染物 (33)5.3、污染控制 (33)6 物料衡算与热量衡算 (34)6.1天然气的处理量 (34)7.天然气脱硫工艺主要设备的计算 (40)7.1MDEA吸收塔的工艺设计 (40)7.1.1选型 (40)7.1.2塔板数 (41)7.1.3塔径 (41)7.1.4堰及降液管 (43)7.1.5浮阀计算 (44)7.1.6 塔板压降 (45)7.1.7塔附件设计 (46)7.1.8塔体总高度的设计 (48)7.2解吸塔 (49)7.2.1 计算依据 (49)7.2.2塔板数的确定 (49)7.2.3解吸塔的工艺条件及有关物性的计算 (49)7.2.4解吸塔的塔体工艺尺寸计算 (50)8参数校核 (52)8.1浮阀塔的流体力学校核 (52)8.1.1溢流液泛的校核 (52)8.1.2液泛校核 (52)8.1.3液沫夹带校核 (53)8.2塔板负荷性能计算 (53)8.2.1漏液线(气相负荷下限线) (53)8.2.2 过量雾沫夹带线 (53)8.2.3 液相负荷下限 (54)8.2.4 液相负荷上限 (54)8.2.5 液泛线 (54)9 附属设备及主要附件的选型和计算 (56)10.心得体会 (57)11.参考文献 (59)1总论1.1项目名称、建设单位、企业性质项目名称:天然气脱硫建设单位:中石油仪陇净化厂企业性质:国营企业1.2编制依据天然气可分为酸性天然气和洁气。

现运行的各种脱硫工艺流程图汇总1. 烟气脱硫工艺流程图烟气脱硫是通过将烟气中的二氧化硫进行吸收除去的过程。

流程图中通常包括吸收塔、循环泵、再循环塔、氧化风机等设备,并通过往吸收塔中喷洒脱硫剂来实现脱硫的目的。

2. 石灰石脱硫工艺流程图石灰石脱硫是利用石灰石和水反应生成石灰浆,再通过与烟气接触,从而达到脱硫的效果。

流程图中通常包括石灰石仓、石灰石浆液制备系统、反应器、除尘器等设备。

3. 氨法脱硫工艺流程图氨法脱硫是利用氨水与烟气中的二氧化硫进行化学反应,生成硫酸铵,从而实现脱硫的目的。

流程图中通常包括氨液制备系统、氨喷射系统、除尘器、脱硫塔等设备。

4. 活性炭吸附脱硫工艺流程图活性炭吸附脱硫是通过将活性炭颗粒放置在烟气中,利用活性炭对烟气中的二氧化硫进行吸附,从而实现脱硫的目的。

流程图中通常包括活性炭吸附装置、再生系统、除尘器等设备。

以上为目前运行的几种常见脱硫工艺流程图的汇总,不同的工业生产场景可能会选择不同的脱硫工艺方案来满足排放标准和生产需求。

在工业生产中,二氧化硫是一种常见的排放物质,对环境和人体健康带来严重影响。

因此,脱硫工艺的实施是必不可少的。

脱硫工艺的选择通常取决于生产过程中产生的二氧化硫的量、浓度、烟气温度、湿度以及其他一些特殊的操作要求。

烟气脱硫工艺是应用较为广泛的一种脱硫方法。

其工艺流程图中通常包含吸收塔、循环泵、再循环塔、氧化风机等关键设备。

该工艺的关键在于将烟气中的二氧化硫进行吸收,以便将其除去。

通常会向吸收塔中喷洒脱硫剂,使得二氧化硫与脱硫剂发生化学反应,从而减少烟气中的污染物含量。

另一种常见的脱硫工艺是石灰石脱硫。

在该工艺中,石灰石和水发生反应生成石灰浆,然后通过与烟气接触,达到脱硫的效果。

流程图中主要包括石灰石仓、石灰石浆液制备系统、反应器、除尘器等关键设备。

石灰石脱硫工艺具有操作简单、成本较低、脱硫效率高的特点,因此在一些工业生产中得到了广泛应用。

氨法脱硫是另一种常用的脱硫工艺。

《仪陇天然气脱硫》项目书目录1总论 (3)1.1项目名称、建设单位、企业性质 (3)1.2编制依据 (3)1.3项目背景和项目建设的必要性 (3)1、4设计范围 (5)1、5编制原则 (5)1.6遵循的主要标准、规范 (8)1.7 工艺路线 (8)2 基础数据 (8)2.1原料气和产品 (8)2.2 建设规模 (9)2.3 工艺流程简介 (9)2.3.1醇胺法脱硫原则工艺流程: (9)2.3.2直流法硫磺回收工艺流程: (10)3 脱硫装置 (11)3.1 脱硫工艺方法选择 (11)3.1.1 脱硫的方法 (11)3.1.2醇胺法脱硫的基本原理 (12)3.2 常用醇胺溶液性能比较 (13)3.1.2.1几种方法性质比较 (14)3.2醇胺法脱硫的基本原理 (17)3.3主要工艺设备 (18)3.3.1主要设备作用 (18)3.3.2运行参数 (19)3.3.3操作要点 (20)3.4乙醇胺降解产物的生成及其回收 (21)3.5脱硫的开、停车及正常操作 (22)3.5.1乙醇胺溶液脱硫的开车 (22)3.5.2保证乙醇胺溶液脱硫的正常操作 (22)3.6胺法的一般操作问题 (23)3.6.1胺法存在的一般操作问题 (23)3.6.2操作要点 (24)3.7选择性脱硫工艺的发展 (25)4 节能 (25)4.1装置能耗 (25)装置中主要的能量消耗是在闪蒸罐、换热器和再生塔。

(25)4.2节能措施 (25)5 环境保护 (26)5.1建设地区的环境现状 (26)5.2、主要污染源和污染物 (26)5.3、污染控制 (26)6 物料衡算与热量衡算 (28)6.1天然气的处理量 (28)7.天然气脱硫工艺主要设备的计算 (33)7.1MDEA吸收塔的工艺设计 (33)7.1.1选型 (33)7.1.2塔板数 (33)7.1.3塔径 (34)7.1.4堰及降液管 (36)7.1.5浮阀计算 (37)7.1.6 塔板压降 (37)7.1.7塔附件设计 (39)7.1.8塔体总高度的设计 (40)7.2解吸塔 (41)7.2.1 计算依据 (41)7.2.2塔板数的确定 (41)7.2.3解吸塔的工艺条件及有关物性的计算 (42)7.2.4解吸塔的塔体工艺尺寸计算 (43)8参数校核 (44)8.1浮阀塔的流体力学校核 (44)8.1.1溢流液泛的校核 (44)8.1.2液泛校核 (44)8.1.3液沫夹带校核 (45)8.2塔板负荷性能计算 (45)8.2.1漏液线(气相负荷下限线) (45)8.2.2 过量雾沫夹带线 (45)8.2.3 液相负荷下限 (46)8.2.4 液相负荷上限 (46)8.2.5 液泛线 (46)9 附属设备及主要附件的选型和计算 (47)10.心得体会 (49)11.参考文献 (50)1总论1.1项目名称、建设单位、企业性质项目名称:天然气脱硫建设单位:中石油仪陇净化厂企业性质:国营企业1.2编制依据天然气可分为酸性天然气和洁气。

脱硫工段工艺流程图

脱硫工段是热电厂燃煤发电过程中的重要环节,其主要目的是减少燃煤产生的二氧化硫排放,保护环境。

下面我将详细介绍脱硫工段的工艺流程图。

首先,燃煤进入燃烧室,与空气进行充分的燃烧反应,产生大量的烟尘和废气。

废气中含有二氧化硫,需要进行脱硫处理。

第一步是氧化反应。

废气经过预处理后,进入净化塔顶部分布的喷头区域,与一定比例的含氧气体进行接触。

氧化剂主要有空气和二氧化氯等,能够将二氧化硫氧化为二氧化硫酸。

第二步是吸收反应。

氧化后的废气经过喷头区域,进入喷雾层。

在喷雾层中,废气与喷雾液体进行接触,喷雾液体是一种含有吸收剂的溶液,一般为石灰石浆液。

在此过程中,二氧化硫与液滴中的吸收剂发生吸收反应,生成硫酸。

第三步是分离反应。

经过吸收的废气与喷头层中的液滴一起下沉,进入喷雾塔的下部,此处设有分离装置。

在分离过程中,废气和液滴发生反向冲刷,液滴中的硫酸被回收下来,而废气中的烟尘和其它颗粒物被截留,净化后的废气从塔顶排放。

第四步是脱水处理。

分离后的液滴中含有大量水分,需要进行脱水处理。

液滴进入脱水装置,通过旋流器等装置将水分与液滴分离,脱水后的液滴进入再生系统。

最后,通过再生系统,将脱水后的液滴进行再利用。

具体的再

生方式受到多种因素的影响,一般采用高温回归的方法,将液滴中的硫酸分解为二氧化硫和水,再经过氧化反应转化为硫酸,用于循环再利用。

以上就是脱硫工段的工艺流程图。

通过该流程,热电厂能够有效地减少燃煤产生的二氧化硫排放,保护环境,同时实现废气中的硫酸回收和再利用。

1.醇胺法脱硫工艺流程图。

(一) 工艺流程

醇胺法脱硫脱碳的典型工艺流程见图2-2。

由图可知,该流程由吸收、闪蒸、换热和再生(汽提)四部分组成。

其中,吸收部分是

将原料气中的酸性组分脱除至规定指标或要求;闪蒸部分是将富液

(即吸收了酸性组分后的溶液)在吸收酸性组分时所吸收的一部分烃

类通过闪蒸除去;换热是回收离开再生塔的贫液热量;再生是将富液

中吸收的酸性组分解吸出来成为贫液循环使用。

图2-2中,原料气经进口分离器除去游离液体和携带的固体杂质后进入吸收塔底部,与由塔顶自上而下流动的醇胺溶液逆流接

触,吸收其中的酸性组分。

离开吸收塔顶部的是含饱和水的湿净化气,

经出口分离器除去携带的溶液液滴后出装置。

通常,都要将此湿净化

气脱水后再作为商品气或管输,或去下游的NGL回收装置或LNG生产

装置。

由吸收塔底部流出的富液降压后进入闪蒸罐,以脱除被醇胺溶液吸收的烃类。

然后,富液再经过滤器进贫富液换热器,利用热贫

液将其加热后进入在低压下操作的再生塔上部,使一部分酸性组分在

再生塔顶部塔板上从富液中闪蒸出来。

随着溶液自上而下流至底部,

溶液中剩余的酸性组分就会被在重沸器中加热汽化的气体(主要是水

蒸气)进一步汽提出来。

因此,离开再生塔的是贫液,只含少量未汽

提出来的残余酸性气体。

此热贫液经贫富液换热器、溶液冷却器冷却

和贫液泵增压,温度降至比塔内气体烃露点高5~6℃以上,然后进

入吸收塔循环使用。

有时,贫液在换热与增压后也经过一个过滤器。

从富液中汽提出来的酸性组分和水蒸气离开再生塔顶,经冷凝器冷却与冷凝后,冷凝水作为回流返回再生塔顶部。

由回流罐分出

的酸气根据其组成和流量,或去硫磺回收装置,或压缩后回注地层以

提高原油采收率,或经处理后去火炬等

2.甘醇法吸收脱水工艺流程

1. 工艺流程

图3-5为典型的三甘醇脱水装置工艺流程。

该装置由高压吸收系统和低压再生系统两部分组成。

通常将再生后提浓的甘醇溶液称为贫甘醇,吸收气体中水蒸

气后浓度降低的甘醇溶液称为富甘醇。

图3-5中的吸收塔(脱水塔、接触塔)为板式塔,通常选用泡罩(泡帽)塔板或浮阀塔板。

由再生系统来的贫甘醇先经冷却和增压进入吸收塔顶部塔板后沿各

层塔板自上而下流动,由吸收塔外的分离器和塔内洗涤器(分离器)分出的原料气

进入吸收塔的底部后沿各层塔板由下而上流动,气、液二相在塔板上逆流接触时

气体中的水蒸气被甘醇溶液所吸收。

吸收塔顶部设有除沫器(捕雾器)以脱除出口

干气所携带的甘醇液滴,从而减少甘醇损失。

吸收了气体中水蒸气的富甘醇离开

吸收塔底部,经再生塔精馏柱顶部回流冷凝器盘管和贫甘醇换热器(也称贫/富甘

醇换热器)加热后,在闪蒸罐内分离出富甘醇中的大部分溶解气,然后再经织物过

滤器(除去固体颗粒,也称滤布过滤器或固体过滤器)、活性炭过滤器(除去重烃、

化学剂和润滑油等液体)和贫甘醇换热器进入再生塔,在重沸器中接近常压下加热

蒸出所吸收的水分,并由精馏柱顶部排向大气或去放空系统。

再生后的贫甘醇经

缓冲罐、贫甘醇换热器、气体/甘醇换热器冷却并用泵增压后循环使用。

由闪蒸罐(也称闪蒸分离器)分出的闪蒸气主要为烃类气体,一般作为再生塔重沸器的燃料,但含H2S的闪蒸气则应去火炬系统经燃烧后放空。

第4种c /c6异构化工艺称为Ipsorb工艺,即法国石油研究院(IFP)推出的分离c5/c6正构烷烃和异构烷烃的改进工艺,它能用来转化全部的c /c 正构烷烃,辛烷值得到显著提高。

图5为Ipsorb异构化工艺流程图l5.6 J。

Ipsorb工艺使用异戊烷蒸气,采用变压吸附技术,从分子筛中脱附正构烷烃。

工艺流程中有一进料脱异戊烷塔,该塔塔底物料送人异构化反应系统,继而将粗异构化油送人分子筛吸附系统。

异构化油稳定塔下游的分子筛吸附系统利用循环吸附法,将未转化的正构烷烃从气相粗异构化油中除去。

吸附的正构烷烃循环脱附,富含异戊烷的蒸汽将正构烷烃再循环到上游脱异戊烷塔中。

对于氯化铝催化剂反应系统,循环量低至新鲜进料流量的20%。

还有一种C5/C6异构化工艺称为Hexorb工艺,使用己烷脱附正构烷烃。

图6为Hexorb异构化工艺流程图 J。

流程中下游设有脱异己烷塔。

它将来自分子筛部分的粗异构化油分成富含二甲基丁烷(DMB)、贫含低辛烷值异构物甲基戊烷 (MP)的异构化油馏出产品。

塔底主要含有MP和较高沸点、未被吸附的物质,循环至异构化反应系统。

气相富含MP的物流,除大部分循环至异构化系统外,也用作分子筛系统的脱附流体,通过变压脱附从分子筛中除去被吸附的正构烷烃。

吸附、脱附循环与Ipsorb工艺基本相同。