_固体火箭发动机结构共59页

- 格式:ppt

- 大小:8.58 MB

- 文档页数:59

固体火箭发动机设计固体火箭发动机是一种使用固态燃料进行推进的发动机,由于具有结构简单、推重比高、可靠性强等优势,在航天领域得到广泛应用。

在设计固体火箭发动机时,需要考虑燃料和氧化剂的选择、发动机结构设计以及推进剂的燃烧过程等方面的因素。

首先,根据固体火箭发动机的要求,需要选择适合的燃料和氧化剂。

一般来说,固体火箭发动机采用的燃料有含有铝、镁、聚合物等材料的复合燃料,其中铝作为还原剂能够提供充分的热量,而氧化剂一般采用高氧化性的化合物,如高含氧量的盐类或硝化剂。

燃料和氧化剂的选择需要考虑燃烧性能、密度、稳定性以及成本等因素。

其次,发动机的结构设计是固体火箭发动机设计的重要环节。

发动机通常由燃烧室、喷管和推进剂组成。

燃烧室是燃料和氧化剂发生燃烧反应的地方,其结构设计需要考虑燃烧效率、传热性能以及承受高压等因素。

喷管是将高温高压气体排出的部分,其设计需要考虑喷管内流场的完善,以提高气体的排出效率。

推进剂则是发动机中起到储存燃料和氧化剂的作用,其设计需要考虑贮存容量以及密封性。

此外,推进剂的燃烧过程也是固体火箭发动机设计中需要考虑的重要因素。

在发动机运行时,燃料和氧化剂发生燃烧反应,产生大量的高温高压气体,并从喷管中排出。

这个过程涉及到燃料和氧化剂的燃烧速度、压力变化以及燃料质量的消耗等因素,需要通过合理的设计来控制。

最后,固体火箭发动机的设计还需要考虑一些其他因素,如发动机的可靠性、重量、结构强度等。

在现代航天技术的发展下,通过模拟和优化设计等手段,可以得到更合理和高效的固体火箭发动机设计。

总之,固体火箭发动机设计需要考虑燃料和氧化剂的选择、发动机结构设计以及推进剂的燃烧过程等多个因素。

通过合理的设计,可以使固体火箭发动机在航天领域发挥出较好的性能。

火箭发动机就是利用冲量原理,自带推进剂、不依赖外界空气的喷气发动机

同空气喷气发动机相比较,火箭发动机的最大特点是:它自身既带燃料,又带氧化剂,靠氧化剂来助燃,不需要从周围的大气层中汲取氧气。

所以它不但能在大气层内,也可在大气层之外的宇宙真空中工作。

这是任何空气喷气发动机都做不到的。

发射的人造卫星、月球飞船以及各种宇宙飞行器所用的推进装置,都是火箭发动机。

固体火箭发动机由药柱、燃烧室、喷管组件和点火装置等组成。

药柱是由推进剂与少量添加剂制成的中空圆柱体(中空部分为燃烧面,其横截面形状有圆形、星形等)。

药柱置于燃烧室(一般即为发动机壳体)中。

在推进剂燃烧时,燃烧室须承受2500~3500度的高温和102~2×107帕的高压力,所以须用高强度合金钢、钛合金或复合材料制造,并在药柱与燃烧内壁间装备隔热衬。

点火装置用于点燃药柱,通常由电发火管和火药盒(装黑火药或烟火剂)组成。

通电后由电热丝点燃黑火药,再由黑火药点火燃药柱。

喷管除使燃气膨胀加速产生推力外,为了控制推力方向,常与推力向量控制系统组成喷管组件。

该系统能改变燃气喷射角度,从而实现推力方向的改变。

药柱燃烧完毕,发动机便停止工作。

固体火箭发动机与液体火箭发动机相比较,工作时间短,加速度大导致推力不易控制,重复起动困难,从而不利于载人飞行。

固体火箭发动机主要用作火箭弹、导弹和探空火箭的发动机,以及航天器发射和飞机起飞的助推发动机。

固体火箭发动机固体火箭发动机定义与原理固体火箭发动机为使用固体推进剂的化学火箭发动机。

固体推进剂点燃后在燃烧室中燃烧,化学能转换为热能,生成高温高压的燃烧产物。

燃烧产物流经喷管,在其中膨胀加速,热能转变为动能,以极高的速度从喷管排出而产生推力。

固体推进剂有聚氨酯、聚丁二烯、端羟基聚丁二烯、硝酸酯增塑聚醚等。

固体火箭发动机组成固体火箭发动机由药柱、燃烧室、喷管组件和点火装置等组成。

药柱是由推进剂与少量添加剂制成的中空圆柱体(中空部分为燃烧面,其横截面形状有圆形、星形等)。

药柱置于燃烧室(一般即为发动机壳体)中。

在推进剂燃烧时,燃烧室须承受2500~3500度的高温和102~2×107帕的高压力,所以须用高强度合金钢、钛合金或复合材料制造,并在药柱与燃烧内壁间装备隔热衬。

点火装置用于点燃药柱,通常由电发火管和火药盒(装黑火药或烟火剂)组成。

通电后由电热丝点燃黑火药,再由黑火药点火燃药拄。

喷管除使燃气膨胀加速产生推力外,为了控制推力方向,常与推力向量控制系统组成喷管组件。

该系统能改变燃气喷射角度,从而实现推力方向的改变。

药柱燃烧完毕,发动机便停止工作。

固体火箭发动机的优缺点分析及适用范围固体火箭发动机与液体火箭发动机相比较,具有结构简单,推进剂密度大,推进剂可以储存在燃烧到中常备待用和操纵方便可靠等优点。

缺点是“比冲”小(也叫比推力,是发动机推力与每秒消耗推进剂重量的比值,单位为秒)。

固体火箭发动机比冲在250~300秒,工作时间短,加速度大导致推力不易控制,重复起动困难,从而不利于载人飞行。

固体火箭发动机主要用作火箭弹、导弹和探空火箭的发动机,以及航天器发射和飞机起飞的助推发动机。

固体火箭发动机的关键设计固体火箭发动机药柱燃烧过程中燃面面积的精确计算在固体火箭发动机设计中一直占有重要地位,国内外学者对此也提出了很多计算方法,像通用坐标法、有限元素法和边界坐标法等,但这些方法基本都是数值法,其输入复杂,无法显示燃烧过程中燃面的精确变化,计算精度不高且容易产生燃面波动。

单基固体火箭发动机是一种使用单基推进剂的化学火箭发动机。

单基推进剂由燃料、氧化剂和其他添加剂组成的固态混合物。

由于其成分和制作工艺的特殊性,单基推进剂具有较高的燃烧效率和能量水平,因此被广泛应用于火箭发动机中。

单基固体火箭发动机由燃烧室、喷管和点火装置等组成。

在发动机工作时,单基推进剂在燃烧室内点燃后迅速燃烧,产生高温高压的燃气。

燃气经过喷管加速后以高速排出,产生推力。

由于单基推进剂的燃烧速度较慢,因此发动机的燃烧室和喷管设计需要更加精确和优化,以确保燃气的高效流动和排出的顺畅。

此外,单基固体火箭发动机也有一些优点。

首先,它的结构简单,易于维护和操作。

其次,由于单基推进剂的燃烧温度较低,发动机的寿命较长,可靠性较高。

最后,由于其推进剂是固态的,因此不需要加压或输送管线,使得发动机的重量较轻。

然而,单基固体火箭发动机也有一些缺点。

首先,其推进剂燃烧速度较慢,可能导致发动机的燃烧效率和推力较低。

其次,单基推进剂的能量水平相对较低,可能无法满足某些高能要求的应用场景。

最后,由于单基推进剂中包含一些有毒成分,因此在生产和处理过程中需要采取一定的安全措施。

总的来说,单基固体火箭发动机是一种具有优缺点、适用于特定应用场景的化学火箭发动机。

双室双推力固体火箭发动机

双室双推力固体火箭发动机(Dual Chamber Dual Thrust Solid Rocket Motor)是一种先进的固体火箭推进技术,它在一个发动机壳体内设计有两个燃烧室。

每个燃烧室各自配备有独立的推进剂和喷管系统,可以根据任务需求灵活调整推力。

在工作过程中,首先启动第一燃烧室提供初始推力将火箭送入预定轨道或达到一定速度,当第一阶段任务完成后,通过控制机构点燃第二燃烧室,提供额外的推力以满足后续飞行阶段的需求,如变轨、加速或者姿态调整等。

这种设计的优点包括:

1)灵活性:可以按照不同的时间序列和推力需求进行推力分配,实现多级火箭

的功能,优化整个飞行过程中的能量管理和效率。

2)结构紧凑:相比于传统的多级火箭,双室双推力固体火箭发动机减少了结构

复杂性和重量,提高了整体集成度。

3)控制方便:由于推力可调,因此对于飞行器的姿态控制和轨道修正具有更高

的精度和响应速度。

这种发动机在航天发射、导弹技术和空间探索等领域都有潜在的应用价值。

详解固体火箭发动机控制了太空,谁就控制了地球!谁控制了太空,谁就控制了未来!固体火箭发动机属于化学火箭发动机,用固态物质(能源和工质)作为推进剂。

固体推进剂点燃后在燃烧室中燃烧,产生高温高压的燃气,即把化学能转化为热能;燃气经喷管膨胀加速,热能转化为动能,以极高的速度从喷管排出从而产生推力推动导弹向前飞行。

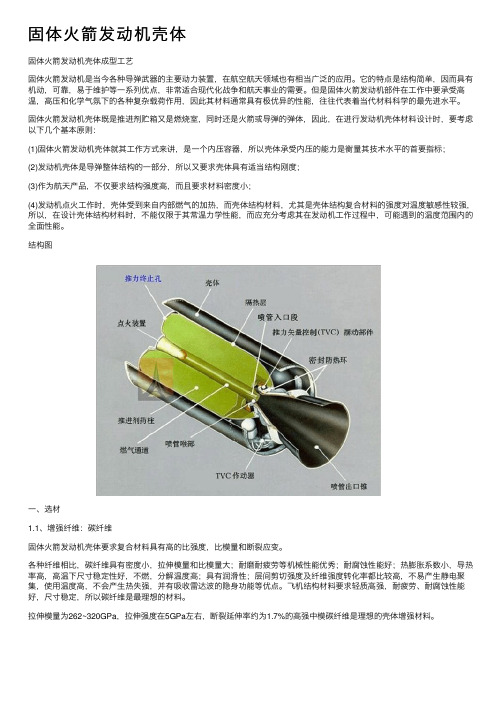

固体火箭发动机主要由壳体、固体推进剂、喷管组件、点火装置等四部分组成,其中固体推进剂配方及成型工艺、喷管设计及采用材料与制造工艺、壳体材料及制造工艺是最为关键的环节,直接影响固体发动机的性能。

固体推进剂配方各种组分的混合物可以用压伸成型工艺预制成药柱再装填到壳体内,也可以直接在壳体内进行贴壁浇铸。

壳体直接用作燃烧室。

喷管用于超音速排出燃气,产生推力;喷管组件还要有推力矢量控制(TVC)系统来控制导弹的飞行姿势。

点火装置在点火指令控制下解除安全保险并点燃发火药产生高温高压火焰用于点燃壳体内的推进剂。

固体发动机的水平与复合材料工业和高分子化学材料工业的科技水平密不可分,可以说是一个国家科技水平的缩影。

固体火箭发动机结构图(潜入式全轴柔性摆动喷管)中、远程以上的固体弹道导弹通常由两级以上火箭发动机和前端系统(包括仪器舱、弹头、整流罩等)构成。

为了给弹头提供较为精确的关机点速度,有些末级固体发动机(如美国的民兵3导弹的第三级和我国巨浪-1的第二级)的前封头装有推力终止装置,接到关机指令,推力终止孔打开进行反向喷射,燃烧室迅速泄压,火焰熄灭,推力也就终止了,同时反向喷射提供了末级分离的推力;先进的弹道导弹(如美国的三叉戟C4/D5,法国的M4/M45/M51)则采用优化控制飞行弹道和姿势(即所谓能量管理)使推进剂耗尽关机的方法。

分导式多弹头(MIRV)导弹除多个主级发动机外还有一个末助推级(PBV,又称弹头母舱,由姿控系统、仪器舱及弹头支承/释放平台构成,一些先进单弹头导弹也有PBV),姿控发动机精确调整速度和姿势并逐个投放多弹头和诱饵对多个目标实施打击。

固体⽕箭发动机壳体固体⽕箭发动机壳体成型⼯艺固体⽕箭发动机是当今各种导弹武器的主要动⼒装置,在航空航天领域也有相当⼴泛的应⽤。

它的特点是结构简单,因⽽具有机动,可靠,易于维护等⼀系列优点,⾮常适合现代化战争和航天事业的需要。

但是固体⽕箭发动机部件在⼯作中要承受⾼温,⾼压和化学⽓氛下的各种复杂载荷作⽤,因此其材料通常具有极优异的性能,往往代表着当代材料科学的最先进⽔平。

固体⽕箭发动机壳体既是推进剂贮箱⼜是燃烧室,同时还是⽕箭或导弹的弹体,因此,在进⾏发动机壳体材料设计时,要考虑以下⼏个基本原则:(1)固体⽕箭发动机壳体就其⼯作⽅式来讲,是⼀个内压容器,所以壳体承受内压的能⼒是衡量其技术⽔平的⾸要指标;(2)发动机壳体是导弹整体结构的⼀部分,所以⼜要求壳体具有适当结构刚度;(3)作为航天产品,不仅要求结构强度⾼,⽽且要求材料密度⼩;(4)发动机点⽕⼯作时,壳体受到来⾃内部燃⽓的加热,⽽壳体结构材料,尤其是壳体结构复合材料的强度对温度敏感性较强,所以,在设计壳体结构材料时,不能仅限于其常温⼒学性能,⽽应充分考虑其在发动机⼯作过程中,可能遇到的温度范围内的全⾯性能。

结构图⼀、选材1.1、增强纤维:碳纤维固体⽕箭发动机壳体要求复合材料具有⾼的⽐强度,⽐模量和断裂应变。

各种纤维相⽐,碳纤维具有密度⼩,拉伸模量和⽐模量⼤;耐磨耐疲劳等机械性能优秀;耐腐蚀性能好;热膨胀系数⼩,导热率⾼,⾼温下尺⼨稳定性好,不燃,分解温度⾼;具有润滑性;层间剪切强度及纤维强度转化率都⽐较⾼,不易产⽣静电聚集,使⽤温度⾼,不会产⽣热失强,并有吸收雷达波的隐⾝功能等优点。

飞机结构材料要求轻质⾼强,耐疲劳、耐腐蚀性能好,尺⼨稳定,所以碳纤维是最理想的材料。

拉伸模量为262~320GPa,拉伸强度在5GPa左右,断裂延伸率约为1.7%的⾼强中模碳纤维是理想的壳体增强材料。

碳纤维复合材料壳体PV/W值是Keclar49/环氧的1.3~1.4倍,可使壳体质量再度减轻30%,使发动机质量⽐⾼达0.93以上。

固体火箭发动机设计摘要:本篇文章旨在探讨固体火箭发动机的设计原理和关键技术。

首先,我们会介绍固体火箭发动机的基本概念和特点,然后详细讨论设计中需要考虑的各种因素,包括材料选择、推进剂设计、发动机结构等。

最后,我们会对固体火箭发动机设计中的一些挑战和未来发展方向进行探讨。

1. 引言固体火箭发动机作为一种重要的发射载具,具有结构简单、推力大、可靠性高等优点,被广泛应用于空间探索和导弹技术等领域。

而固体火箭发动机设计的目标就是最大化推力输出,同时保证发动机的安全性和可靠性。

2. 发动机设计原理固体火箭发动机的设计基于一系列的物理原理和工程技术。

首先,固体火箭发动机利用含有氧化剂和燃料的固态推进剂通过内燃反应产生大量燃烧产物,从而产生高温高压气体流,进而产生推力。

其次,固体火箭发动机的结构主要包括固体推进剂、发动机外壳、喷管等组成部分,各部分之间需要满足密封性和承载能力的要求。

3. 材料选择发动机的材料选择对整个设计过程至关重要。

固体火箭发动机的工作环境具有极高的温度、压力和腐蚀性,因此需要选择耐高温、耐压、耐腐蚀的合适材料。

常见的材料有炭基复合材料、高温合金等。

同时,对于结构部分,要考虑材料的强度、刚性和可加工性等特性。

4. 推进剂设计推进剂是固体火箭发动机实现推力输出的关键组成部分。

推进剂的设计需要考虑燃烧速度、热值、燃烧产物的物理性质等因素。

一般来说,推进剂采用含氧化剂和燃料的混合物,如含有硝酸铵和铝粉的推进剂。

此外,还需要考虑推进剂的装填密度和封闭性能等问题。

5. 发动机结构设计固体火箭发动机的结构设计需要满足多个方面的要求。

首先是结构的强度和刚性,以确保在工作过程中不会出现破裂或失效的情况。

其次是结构的密封性,以确保燃烧产物不会泄漏,并提供充足的推力输出。

同时,应该兼顾发动机的重量和体积,以提高整个系统的性能。

6. 固体火箭发动机设计挑战固体火箭发动机设计面临着许多挑战。

首先是发动机工作过程中的温度和压力极高,对材料和结构的耐久性提出了更高的要求。