船舶柴油机冷却水温度控制技术参考资料

- 格式:doc

- 大小:40.50 KB

- 文档页数:5

考点1由需要外加能源气动或电动仪表组成自动控制系统全部是间接作用式控制系统。

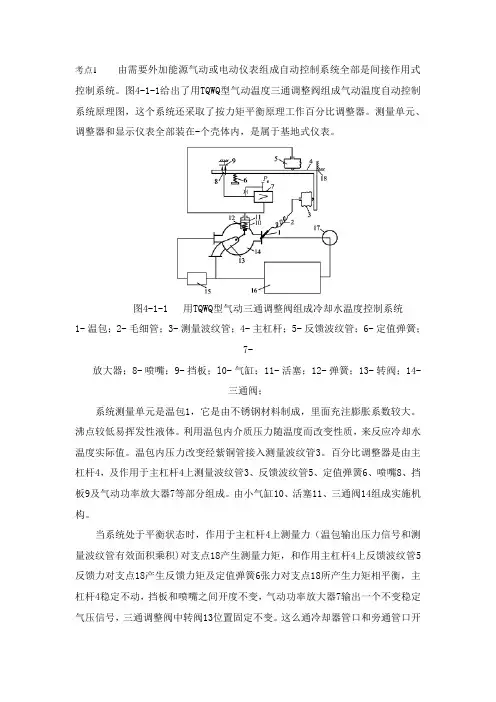

图4-1-1给出了用TQWQ型气动温度三通调整阀组成气动温度自动控制系统原理图,这个系统还采取了按力矩平衡原理工作百分比调整器。

测量单元、调整器和显示仪表全部装在-个壳体内,是属于基地式仪表。

图4-1-1 用TQWQ型气动三通调整阀组成冷却水温度控制系统1-温包;2-毛细管;3-测量波纹管;4-主杠杆;5-反馈波纹管;6-定值弹簧;7-放大器;8-喷嘴;9-挡板;l0-气缸;11-活塞;12-弹簧;13-转阀;14-三通阀;系统测量单元是温包1,它是由不锈钢材料制成,里面充注膨胀系数较大。

沸点较低易挥发性液体。

利用温包内介质压力随温度而改变性质,来反应冷却水温度实际值。

温包内压力改变经紫铜管接入测量波纹管3。

百分比调整器是由主杠杆4,及作用于主杠杆4上测量波纹管3、反馈波纹管5、定值弹簧6、喷嘴8、挡板9及气动功率放大器7等部分组成。

由小气缸10、活塞11、三通阀14组成实施机构。

当系统处于平衡状态时,作用于主杠杆4上测量力(温包输出压力信号和测量波纹管有效面积乘积)对支点18产生测量力矩,和作用主杠杆4上反馈波纹管5反馈力对支点18产生反馈力矩及定值弹簧6张力对支点18所产生力矩相平衡,主杠杆4稳定不动,挡板和喷嘴之间开度不变,气动功率放大器7输出一个不变稳定气压信号,三通调整阀中转阀13位置固定不变。

这么通冷却器管口和旁通管口开度不变,冷却水温度稳定在给定值上。

当系统受到扰动(如柴油机负荷忽然增大),冷却水出口管路水温会升高(温包是插在冷却水出口管路中),温包l内介质汽化加强,经过毛细软管2使测量波纹管3内压力升高,主杠杆4将绕支点18逆时针方向转动。

固定在杠杆左端喷嘴8将离开挡板9,其背压降低,于是气动功率放大器输出压力信号减小(测量信号增大,输出信号减小调整器叫反作用式调整器)。

小气缸10中活塞11在弹簧作用下向上移动,拉动转阀13逆时针方向转动,开大通冷却器管口,关小旁通管口,即经冷却器冷却水流量增大,旁通水量降低,使冷却水温度降低,并逐步向给定值方向恢复。

摘要随着计算机技术、测量仪器和控制技术的高速发展,在现代自动控制领域中,应用了越来越多的先进测量控制技术、设备和方法。

在这些众多的先进测量控制技术中,由于单片微处理器的性能日益提高、价格又不断降低,使其性能价格比的优势非常明显。

因此,如何将单片微处理器应用到船舶自动控制领域,成为目前轮机自动化的焦点课题之一,为越来越多的科研机构所重视。

PID水温控制调节方法出现时间较早,已被大部分现代船舶所淘汰。

因此本文针对传统的柴油机中央冷却系统水温PID控制系统算法较为复杂,不能准确、快速、灵敏、稳定的调节柴油机冷却水的温度,提出了基于89C51单片机的智能冷却水调节系统的控制方案和具体方法。

在建立柴油机中央冷却系统高温淡水(缸套冷却水)冷却回路的动态热力模型基础上,将柴油机功率模糊信号引入到了高温冷却水温度控制系统中。

通过调节三通阀的开度,从而可以达到降低冷却水温度的动态偏差,快速而准确的调节冷却水温度的目的。

比较得出基于功率信号模糊预调节与水温Smith+PID调节的智能控制方法,明显优于常规PID控制方法。

在实际应用中实现了对船舶柴油机冷却水的智能精确控制,减少了油耗,延长了发动机的使用寿命。

关键词:智能控制;89C51单片机;精度高;速度快1AbstractWith the rapid development of computer technology, measuring instruments and control technology, the application of advanced measurement and control technology, equipment and methods were applied in the modern field of automatic control. Due to the improving performance and decreasing price of single-chip microprocessor, its cost performance became outstanding beyond the numerous advanced measurements and control technologies. Therefore, one of the focuses of the current turbine automation topics is to apply the single-chip microprocessor into ship automatic control, which has been paid attention to by more and more research institutions.PID temperature control adjustment method, which has the problems of complexity and can not accurately, rapidly, sensitively and stably control the diesel’s cooling system, had been eliminated by most modern ships. Therefore, this essay will focus on the the problems of the PID control system algorithm of the central cooling system water temperature in conventional diesel engines, and propose a control scheme and approach which is based on the 89C51 micro-controller smart cooling water conditioning system. The solution is to introduce the engine power fuzzy signal into a high-temperature cooling water temperature control system by establishing a dynamic model of the central engine cooling system temperature fresh water ( jacket cooling water ) cooling circuit on the basis of thermodynamic model. By adjusting the opening degree of the three-way valve to achieve the aim of reducing the dynamic deviation of water temperature and quickly and accurately adjusting the cooling water temperature. It can be significantly better than the conventional PID control methods system simulation studies which gains fuzzy intelligent control power signal pre-conditioning and water -based Smith + PID regulator. In practical applications, not only precise control of intelligent engine cooling water vessel is achieved, but also the fuel consumption is reduced and the life of the engine is extended.KEY WORDS:intelligent controls,89C51 microcomputer, high precision, high speed2目录摘要 (1)ABSTRACT (2)第1章绪论 (5)第2章船用柴油机中央冷却系统 (10)2.1船用柴油机中央冷却系统工作过程 (10)2.2系统的构成 (10)2.2.1 系统结构图 (11)2.2.2 系统各组成部分功能说明 (11)2.3 系统的性能指标 (13)2.3.1 系统的主要技术功能 (13)2.3.2 系统的性能特点 (14)第3章系统硬件组成 (15)3.1 系统硬件组成结构图 (15)3.2 系统各部分结构 (16)3.2.1 测温电路 (16)3.2.2 A/D转换电路 (17)3.2.3 键盘与显示电路: (18)3.2.4 串行通讯模块: (19)3.2.5 声光报警电路: (19)3.2.6 主控单元(MCC): (20)第4章系统软件介绍 (22)4.1 温度控制系统算法 (22)4.1.1 系统的整体控制 (22)4.1.2 算法介绍 (23)4.2 计算机软件及功能 (28)4.3 单片机的软件设计 (30)34.3.1 主程序: (31)4.3.2 T.0中断服务子程序 (32)4.3.3 串行口中断服务程序 (33)第5章系统可靠性研究 (34)5.1 系统硬件的可靠性设计 (34)5.2 系统软件的可靠性设计 (36)第6章结论 (38)致谢 (39)参考文献 (40)4第1章绪论1.1课题提出背景船舶柴油机冷却水温度控制技术是轮机自动化技术的重要组成部分。

文献综述电气工程及其自动化船舶柴油机冷却水温度智能控制系统的设计前言:船舶柴油机冷却水的温度是影响柴油机工作的重要热工参数。

船舶柴油机冷却水系统对柴油机汽缸套、汽缸头、排烟烟囱基座以及润滑油进行合理的冷却,保证柴油机正常运行。

如果冷却水控制系统工作失常,将会导致冷却水温度过高或者过低,从而导致零件磨损加快,零件配合间隙被破坏,强度下降;还会使得气缸内充气量减小,功率降低,输出功率减少;使得热损失增加,导致燃料消耗量增大;还会使得汽缸温度过低,使得汽缸壁受到腐蚀;同时会导致燃烧恶化,致使柴油机整机性能变坏。

因此,精确的控制冷却水的温度,对于提高柴油机的动力性、减少废气的产生、减少燃料消耗、增强柴油机工作平稳性有重要的意义。

正文:国内外关于船舶柴油机冷却水温控系统的研究主要集中在冷却水温度的控制方法上。

文献[1]主要介绍了对低速柴油机冷却水流量变化的研究。

文献[2]介绍了一种建立在信号处理相关技术基础上的时滞系统。

可以更好的测控时变参数,提出了新的控制算法,有利于改善控制系统的滞后问题。

文献[3]介绍了三菱FX2N系列模拟量模块FX2N-4AD-PT的性能指标、设置和接线方法。

文献[4]主要介绍了基于三线制接法的测温电路。

该电路采用铂电阻PT100作为感温元件,采集温度信号,经过电路补偿,使得误差尽量减小。

文献[5]主要以船舶中央冷却水为基础,基于热力学的相关理论,对各换热器以及主机换热进行了热力学分析,得到住柴油机冷却水系统的热力学模型。

并进行了仿真,结果显示仿真模型是正确的。

文献[6]主要设计了一套基于S7-200型PLC的新型船舶柴油机冷却水温控系统。

该系统具有前馈模糊控制功能,主要是针对船舶柴油机冷却水温度大惯性、长时滞、易超调的特点,效果良好。

文献[7]主要介绍了船舶柴油机冷却水系统的工作原理及系统组成,并以此为研究对象,开发了一套模拟应用软件。

文献[8]主要是设计了一个应用于船舶轮机模拟器的数据采集系统。

船舶柴油机冷却水温度控制系统IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】摘要船舶柴油机冷却水的温度是影响柴油机工作的重要热工参数。

精确控制冷却水的温度,对于提高柴油机的动力性、减少废气的产生、减少燃料消耗量等方面都有着重要的意义。

本设计的单片机系统采用了AT89C51作为微处理器,采用铂电阻(pt100)作为温度传感器,与运算放大器(op27)相结合构成精密测温电路,采用了ADC0809芯片作为精密测温电路与单片机的转换通道。

键盘矩阵采用2行3列非编码方式,显示部分为3位LED数码管显示,看门狗电路采用了较为常见的X25045芯片。

系统输出环节通过单片机输出口传递输出控制信号,经光电藕合4N25和模拟开关CD4052后去控制继电器的通断,进而控制三相伺服交流步进电机电机的旋转,当实际温度偏高时,单片机输出控制信号使正转继电器通电,伺服电机正转,改变三通调节阀的开度,增加流过淡水冷却器的淡水量,使淡水温度降低;当实际温度偏低时,单片机输出控制信号使反转继电器通电,伺服电机反转,改变三通调节阀的开度,增加旁通冷却水流量,使淡水温度升高,最终起到温度控制的作用。

本设计引入了功率模糊控制信号的智能温度控制系统,有效地克服了水温的时滞特性,大大地降低了冷却水温度的超调量,并提高了系统的响应速度;采用屏蔽与隔离技术,提高了控制系统在恶劣环境中的抗干扰能力;采用指令冗余及数字滤波技术,提高了系统的软件抗干扰能力。

关键词:船舶柴油机;冷却水温度;单片机;数码管显示AbstractThe temperature of cooling water of marine diesel engine is an important reference. It is very significant to control the temperature of cooling water accurately. For improving the power performance of diesel engine, decreasing the exhausting and saving fiiel.The design of the SCM system uses AT89C51 as the microprocessor, using platinum resistance (pt100) as a temperature sensor, and operational amplifiers (op27) combined constitute precise temperature measurement circuit, using ADC0809 chip as precision temperature measurement circuit and microcontroller conversion channels. Keyboard matrix using two rows three non-coding mode, the display part of the three LED digital tube display, the watchdog circuit uses more common X25045 chip. System output link passing through the microcontroller output port output control signal, the optical coupling and analog switches CD4052 4N25 go after control relay off, and then control three-phase AC servo motor stepper motor rotation, when the actual temperature is high, the microcontroller output control signal forward relay is energized, the servo motor is transferred, changed way regulating valve opening, increasing freshwater flowing fresh water cooler, so that fresh water temperature decreases; when the actual temperature is low, the microcontroller output control signal reverse relay is energized, reversing the servo motor, three-way valve to change the opening degree of the bypass cooling water flow increases, the fresh water temperature, the temperature control end play a role.This design introduces a fuzzy control signal power intelligent temperature control system, effectively overcome the delay characteristics of the water temperature, which greatly reduces the cooling water temperature overshoot, and improves system response speed; using shielding and isolation technology, improve the control system in the harsh environment of the anti-jamming capability; using instruction redundancy and digital filtering technology to improve the system's software anti-jamming capability.Key Words:SMarine Engine; Temperature of Center Cooling Water System; SCM; Digital display目录第1章绪论1.1课题背景船舶柴油机冷却水温度控制技术是轮机自动化技术的重要组成部分。

一、背景介绍船舶二冲程柴油机SCR系统是指选择性催化还原系统,用于减少柴油机尾气中的氮氧化物排放。

在SCR系统中,温度控制是非常关键的,它直接影响着催化剂的效率和寿命。

本文将从几个方面对船舶二冲程柴油机SCR系统的温度控制进行探讨。

二、温度控制的重要性1. 催化剂效率催化剂的最佳工作温度范围是很窄的,一般在250°C-450°C之间。

若温度过低,反应速率低,催化效率不高;若温度过高,催化剂可能发生烧结、老化等现象,导致催化效率下降。

2. 耐久性催化剂的使用寿命与工作温度密切相关,温度过高会加速催化剂失活,而温度过低则容易导致催化剂表面积不足,影响运行时间。

三、SCR系统温度控制方法1. 冷端加热利用机舱余热或者安装自热元件对SCR系统进行加热,保证在低负荷状态下也能维持催化剂温度在较高水平。

2. 温度控制阀通过安装温度控制阀实现对尿素水溶液的蒸发量控制,从而达到对SCR系统入口气温的精确调节。

3. 液体加热回收系统利用废热对尿素水溶液进行加热,提高其蒸发效率,从而增加对SCR系统入口气温的控制。

四、常见问题及解决方案1. 过高温度当SCR系统温度超过设计范围时,可通过增加冷端加热装置的功率、增加液体加热回收系统的效率等措施进行降温处理。

2. 过低温度当SCR系统温度低于要求时,可通过增加尿素喷射量、调节液体加热回收系统工作状态等方式提高温度。

五、结语SCR系统温度对船舶二冲程柴油机尾气处理效率和催化剂寿命有着重要影响,正确的温度控制方法可以有效提高系统性能、延长设备寿命。

在实际应用中,需要充分考虑和合理选择温度控制策略,才能确保SCR系统的高效、稳定运行。

注:以上只是对该主题的一些简要见解,实际应用中仍需根据具体情况进行深入研究和实际操作。

船舶二冲程柴油机SCR系统是现代船舶尾气处理技术的重要组成部分。

它通过选择性催化还原技术,有效降低柴油机尾气中的氮氧化物排放,从而保护海洋环境并符合国际和国内的环保法规要求。

船舶柴油机冷却系统工作原理船舶柴油机冷却系统是一个重要的系统组成部分,能有效地控制柴油机的温度,保障机械设备的安全和稳定运行。

本文将阐述船舶柴油机冷却系统的工作原理,包括冷却水的循环流动、热交换和调节机理。

船舶柴油机冷却系统的工作原理是基于热力学原理的,通过对冷却水的循环流动、与柴油机发热零件之间的热交换以及冷却水的温度调节来控制柴油机的冷却效果。

具体结构包括水面冷却系统和内部冷却系统。

水面冷却系统主要是将海水或淡水通过水泵引入船舶柴油机水箱中,由此达到冷却柴油机的目的。

在水箱中,冷却水和柴油机的发动机之间通过一个热交换器来实现热量的转换。

当柴油机内部发热部件的温度升高时,冷却水会吸收这些热量并迅速流回水箱,实现了的循环。

内部冷却系统是柴油机内部直接对高温部件的冷却工作进行调节,与水面冷却系统相辅相成。

其基本结构是水泵、散热器和水管。

当柴油机开始工作时,水泵将冷却水抽入散热器,然后在散热器中排放。

此时,由于高速碰撞和摩擦,发动机内部的摩擦部件和气缸壁上会产生大量的热量。

热量通过壳体和水管传到散热器的壁面,然后通过水管将热量传导到冷却水内部,进而再次进行循环的利用。

在船舶柴油机冷却系统中,调节机理也很重要。

为了控制柴油机的温度,冷却水需要不断地循环流动,并根据柴油机的用途和负载使用船舶柴油机冷却系统中的通断器、调节杆、水温计来控制水温,由此保持柴油机的稳定工作。

在日常维护中,需要对船舶柴油机冷却系统进行定期的检修和清洁,以保证其顺畅地运行。

一旦发现故障,要及时处理,以免造成更多的损害。

特别是在长时间停运的船舶中,冷却水常常滞留在发动机中,因此必须在重新启动发动机前进行清洗和注油的工作以防止冷却水在启动过程中对机器产生影响。

综上所述,船舶柴油机冷却系统是一个复杂且重要的系统。

正常的运转和维护需要有专业的技术人员进行监视和操作。

在航行途中出现故障或者机器过热时,要及时对船舶柴油机冷却系统进行维修和调试,以确保整个船舶的安全、稳定和经济效益。

摘要船舶柴油机冷却水的温度是影响柴油机工作的重要热工参数。

精确控制冷却水的温度,对于提高柴油机的动力性、减少废气的产生、减少燃料消耗量等方面都有着重要的意义。

本设计的单片机系统采用了AT89C51作为微处理器,采用铂电阻(pt100)作为温度传感器,与运算放大器(op27)相结合构成精密测温电路,采用了ADC0809芯片作为精密测温电路与单片机的转换通道。

键盘矩阵采用2行3列非编码方式,显示部分为3位LED数码管显示,看门狗电路采用了较为常见的X25045芯片。

系统输出环节通过单片机输出口传递输出控制信号,经光电藕合4N25和模拟开关CD4052后去控制继电器的通断,进而控制三相伺服交流步进电机电机的旋转,当实际温度偏高时,单片机输出控制信号使正转继电器通电,伺服电机正转,改变三通调节阀的开度,增加流过淡水冷却器的淡水量,使淡水温度降低;当实际温度偏低时,单片机输出控制信号使反转继电器通电,伺服电机反转,改变三通调节阀的开度,增加旁通冷却水流量,使淡水温度升高,最终起到温度控制的作用。

本设计引入了功率模糊控制信号的智能温度控制系统,有效地克服了水温的时滞特性,大大地降低了冷却水温度的超调量,并提高了系统的响应速度;采用屏蔽与隔离技术,提高了控制系统在恶劣环境中的抗干扰能力;采用指令冗余及数字滤波技术,提高了系统的软件抗干扰能力。

关键词:船舶柴油机;冷却水温度;单片机;数码管显示AbstractThe temperature of cooling water of marine diesel engine is an important reference. It is very significant to control the temperature of cooling water accurately. For improving the power performance of diesel engine, decreasing the exhausting and saving fiiel.The design of the SCM system uses AT89C51 as the microprocessor, using platinum resistance (pt100) as a temperature sensor, and operational amplifiers (op27) combined constitute precise temperature measurement circuit, using ADC0809 chip as precision temperature measurement circuit and microcontroller conversion channels. Keyboard matrix using two rows three non-coding mode, the display part of the three LED digital tube display, the watchdog circuit uses more common X25045 chip. System output link passing through the microcontroller output port output control signal, the optical coupling and analog switches CD4052 4N25 go after control relay off, and then control three-phase AC servo motor stepper motor rotation, when the actual temperature is high, the microcontroller output control signal forward relay is energized, the servo motor is transferred, changed way regulating valve opening, increasing freshwater flowing fresh water cooler, so that fresh water temperature decreases; when the actual temperature is low, the microcontroller output control signal reverse relay is energized, reversing the servo motor, three-way valve to change the opening degree of the bypass cooling water flow increases, the fresh water temperature, the temperature control end play a role.This design introduces a fuzzy control signal power intelligent temperature control system, effectively overcome the delay characteristics of the water temperature, which greatly reduces the cooling water temperature overshoot, and improves system response speed; using shielding and isolation technology, improve the control system in the harsh environment of the anti-jamming capability; using instruction redundancy and digital filtering technology to improve the system's software anti-jamming capability.Key Words:SMarine Engine;Temperature of Center Cooling Water System; SCM; Digital display目录第1章绪论 (1)1.1课题背景 (1)1.2船舶柴油机冷却水温度控制技术发展历程 (2)1.3主要研究内容 (3)1.3.1 硬件电路设计 (4)1.3.2 软件设计 (4)第2章系统基本构成与性能指标 (5)2.1系统构成框图 (5)2.1.1 温度传感器电路 (5)2.1.2 单片机控制电路 (6)2.1.3 键盘与显示电路 (6)2.1.4 看门狗电路 (6)2.1.5 驱动电路 (7)2.1.6报警电路 (7)2.2系统主要技术指标 (7)2.3系统主要功能 (7)2.3.1 报警功能 (8)2.3.2 按键输入功能 (8)2.4小结 (8)第3章系统硬件电路设计 (9)3.1单片机控制电路设计 (9)3.1.1 AT89C51微处理器 (9)3.1.2 看门狗电路设计 (12)3.1.3 单片机最小系统的设计 (14)3.2温度采集电路设计 (15)3.2.1 温度传感器的选择 (15)3.2.2 温度采集电路连接 (16)3.2.3 A/D转换电路的设计 (17)3.3键盘与显示电路设计 (19)3.4报警电路设计 (20)3.5抗干扰措施 (23)3.6小结 (25)第4章系统软件设计 (26)4.1温度控制算法的确定 (26)4.1.1 系统传递函数和温度控制算法: (26)4.1.2 算法介绍: (28)4.2单片机软件设计: (31)4.3小结 (32)结论 (33)参考文献 (34)致谢 (35)附录Ⅰ英文资料 (36)附录Ⅱ部分程序代码 (48)附录Ⅲ电路原理图 (56)附录Ⅳ元器件清单 (57)本科生毕业设计(论文)第1章绪论1.1课题背景船舶柴油机冷却水温度控制技术是轮机自动化技术的重要组成部分。

船舶柴油机冷却水系统的智能控制本科生毕业论文(设计)题目:船舶柴油机冷却水系统的智能控制学习中心:层次:专业:电气工程及其自动化年级: 2009 年春季学号:学生:指导教师:完成日期: 2011 年 3 月 15 日I / 18船舶柴油机冷却水系统的智能控制内容摘要本文针对传统的船舶柴油机冷却水PID控制系统不能快速、准确、稳定地调节冷却水温度的问题,提出了智能冷却水温度控制系统总体控制方案和具体方法。

在建立船舶柴油机中央冷却系统高温淡水(缸套冷却水)冷却回路的动态热力学模型的基础上,又将柴油机功率模糊控制信号引入到高温冷却水温度控制系统中。

通过预先调节三通阀的开度,达到降低冷却水温度动态偏差,快速调节冷却水温度的目的。

应用Matlab软件对系统的仿真结果表明,基于功率信号模糊预调节与水温Smith+PID调节的智能控制方法,明显优于常规PID控制方法。

在实际应用中实现了对船舶柴油机冷却水的智能精确控制,减少了油耗,延长了发动机的使用寿命。

关键词:智能温度控制;功率信号;精度高;响应快船舶柴油机冷却水系统的智能控制目录内容摘要 (I)引言 (1)1 船舶柴油机中央冷却水系统 (1)1.1 高温冷却水系统热力学模型 (3)1.2 高温淡水冷却器热力学模型 (4)1.3 冷却水系统三通阀分配比例模型 (4)2 系统结构组成及其工作原理 (4)2.1 控制系统结构 (4)2.2 控制系统Matlab仿真结果 (5)2.3 系统硬件组成 (6)2.3.1 测温电路 (7)2.3.2 A/D转换电路 (8)2.3.3 功率信号测量 (9)2.3.4 膨胀水箱液位信号的测量 (9)2.3.5 压力信号的测量 (10)2.3.6 报警电路 (8)2.3.7 AT89S51 (10)2.3.8 三通阀门控制电路 (10)2.3.9 海水泵控制电路 (11)2.4 系统软件程序 (11)2.4.1 主程序模块 (12)2.4.2 中断程序模块 (12)2.4.3 中值滤波程序模块 (13)3 系统控制工作过程 (13)4 结论 (14)参考文献 (15)II / 18船舶柴油机冷却水系统的智能控制引言船舶柴油机冷却水的温度是影响柴油机工作的重要热工参数。

船舶柴油机冷却系统水温控制赵普康【摘要】随着科学技术的进步,两次能源危机的发生,为柴油机的冷却系统提出了新要求。

尤其海上船舶需应环境所需,因此对船舶柴油机冷却系统提出了更高的要求。

【期刊名称】《中国设备工程》【年(卷),期】2016(000)008【总页数】2页(P74-75)【关键词】轮机自动化;发展历程;维护【作者】赵普康【作者单位】武汉理工大学能源与动力工程学院,湖北武汉 430000【正文语种】中文【中图分类】U664.121轮机自动化是指用各种自动化仪表及控制元件和逻辑元件包括计算机在内所组成的各种控制和监视系统。

其中,船舶柴油机冷却水温控制是轮机自动化的重要组成部分,有“船舶心脏”之称。

首先,船舶作为主推力装置的,具有多变量、输出多、惯性大以及运行复杂的特性,它的工作状况的好坏将会直接影响人身安全和船舶的成本。

精确的冷却水温控制系统,可以提高柴油机的动力性、减少废气的产生,降低燃料的消耗等方面有着重要的意义;其次,由于近两个世纪以来,能源危机一直出现在大家的视角里。

能源危机的发生导致油价的上涨,尤其加上战争的发生,进一步致使油的价格持续飙升,因此柴油机的设计备受船运公司的关注。

因此,为保证航行过程中的柴油机在合适的温度下可以有效展开工作,本文主要综述船舶柴油机冷却系统水温控制的发展历程和维护展开。

1.1 冷却系统工作流程在船舶的冷却系统上,一般可分为冷却水系统和冷却润滑油系统;船舶柴油机的运转过程中,内部的机械设备部件将会有热量的产生。

在这一过程中,燃烧的原料和在柴油机动力压缩空气这一环节上,也会散发大量的热量。

基于保证部件不受温度过高而影响船舶主柴油机的正常工作,也是为了保证温度过高致使机械部件的损坏,造成成本增加,所以及时而有效的措施是将热量释放出去解决问题的必然选择;冷却系统的作用,就是对及时需要散热的机械部件的选择,这样可以使得水温得到有效控制,使得内部工作在此基础上,能够有效的、安全的进行运转,也减少了成本的浪费。

第四章輔機控制系統第一節柴油機缸套冷卻水溫度自動控制系統一、SYSTEM ARRANGEMENT DIAGRAM上圖為一柴油機系統中之溫度控制系統,可控制下列三種系統之溫度:主機冷卻水溫度、滑油溫度、燃油溫度,控制之對象雖不同但控制基本原理皆一樣. 唯控制靈敏度依需求條件不同而選擇不同的控制方式. 上圖中燃油溫度控制屬於比例控制( Proportional action簡稱P. action ), 滑油溫度控制屬於比例+積分控制( Proportional Integration action簡稱P. I. action), 缸套冷卻水溫度控制屬於比例+積分+微分控制( Proportional Integration Differentiation action簡稱P.I.D. action). 控制之準確度、靈敏度、可信度屬以比例+積分+微分控制最高,比例+積分控制次之,比例控制則最差。

比例控制是一種最簡單且直觀的控制方式,隨則負載之變化而產生偏移(Offset)效果是比例控制特性;若欲降低偏移量可增加增益,然而增加控制器的增益,也就增加系統不穩定性的可能率(Probability of Instability)。

當僅有比例控制時,系統輸出會存在穩態誤差(Steady-state error),且無法完全消除外界所加入的固定擾動。

積分控制主要目的在於消除穩態誤差。

在一個自動控制系統中,為了消除穩態誤差,在控制器中必須引入"積分項",將系統的誤差量對時間做積分累加,隨著時間的增加,積分量會增加。

基於這個理由,即便誤差很小,積分項也會隨著時間的增加而加大,超過某一個門檻值(Threshold value)即推動控制器的輸出增大使穩態誤差進一步減小,直到等於零。

但是暫態反應(Transient response)會較差。

在微分控制中,控制器的輸出與輸入誤差訊號的微分,亦即與誤差的變化率成正比關係。

船用柴油机冷却水温度控制研究吴广焘【期刊名称】《《南方农机》》【年(卷),期】2019(050)022【总页数】2页(P17,38)【关键词】船用柴油机; 冷却水; 温度控制; PID调节器【作者】吴广焘【作者单位】大连职业技术学院辽宁大连 116037【正文语种】中文【中图分类】U664.1211 船用柴油机冷却水系统的作用船用柴油机的冷却水对柴油机的安全、可靠、经济的运行有着极其重要的作用,在柴油机运行的过程中,缸套、气缸盖滑油等都需要淡水的冷却,控制船用柴油机的冷却水系统是维持柴油机温度的主要手段[1]。

1)冷却水对主机缸套和气缸盖作用。

众所周知,主机缸套冷却水起着两个主要作用:一方面,在柴油机未启动时,主机缸套水通过主机缸套水加热器加热,将主机缸套冷却水加热至70~80℃,为了避免主机启动过程中机器温度过低造成过大的热应力;另一方面,在船舶柴油机正常运行过程中,保证主机缸套冷却水温度控制在一定的范围内,对主机缸套进行冷却,防止主机缸套的温度过高,而发生热膨胀,发生运动部件过度磨损,甚至出现拉缸等事故。

2)冷却水对滑油的作用。

一般来说,对柴油的滑油系统都设置滑油冷却器,来确保滑油的温度处于适合的值通常来说滑油称作是发动机的血液,其作用主要是润滑、冷却、防腐、清洁、密封等。

如果滑油的温度过高,将导致滑油的粘度降低,使油膜的厚度不够,导致密封不严,如果滑油粘度进一步降低,将破坏油膜使运动部件过度磨损,最终将会发生故障[2]。

2 实训教学轮机实训室冷却水管路问题及设计根据《中华人民共和国船员培训管理规则》的要求,目前轮机工程动力实训室需要用水的设备有:主柴油机(2台)、发电机(2台,可以并电)、消防水系统(离心泵)、船用辅锅炉、油水分离器、造水机、分油机、电动往复泵、空调。

主机冷却水系统中还包括中央冷却器(海淡水冷却器)、滑油冷却器。

目前,实训教学中的管路设计多是以柴油机短时运行为主,以大连职业技术学院为例:弦外水由离心泵打入,管路设计中并联了造水机、往复泵、空调,然后又串联了滑油冷却器(2台)和中央冷却器(1台),其中滑油冷却器和中央冷却器是并联关系。

关于船舶柴油机冷却水温度控制系统的研究与设计摘要:船舶柴油机作为主推进动力装置,它具有多变量、多输出、大惯性和运行工况复杂等特点,它的工作状况的好坏会直接影响船舶自身以及人身的安全,并且直接关乎到船舶的经营利润。

船舶柴油机冷却水的温度是影响柴油机工作的重要的热工参数,能够精确地控制冷却水的温度,在提高柴油机的动力性、减少燃料消耗。

减少废气的产生等多个方面具有重要的意义。

如果柴油机冷却水的温度过高,将会加速零件的磨损,润滑油老化的速度也会加快。

而如果柴油机冷却水的温度过低时(大约低于三十摄氏度),燃气中的酸根和水结合成酸类物质,会使气缸的磨损程度增加。

冷却水温控制的好坏会直接影响到柴油机的工作状态但是由于冷却水自身的热传递过程以及系统管路延迟使冷却水的温度变化有了长时滞、大惯性的特点,加上船舶柴油机工作状况较为复杂,这给船舶柴油机温度的调节增加了难度,冷却水温经常性的超调。

本文针对船舶柴油机冷却水温度长时滞、大惯性、易超调的特点,在进一步对船舶柴油机冷却水系统热力学模型与温度控制系统模型的基础上,基于前馈控制理论利用了Matlab仿真软件设计了两种前馈模糊控制器,且对控制效果进行了仿真对比试验。

结果表明在引入了前馈模糊控制环节后系统的控制速度与抗扰动力得到了明显的提高。

关键词:船舶柴油机;冷却水温度;模糊控制1.船舶柴油机冷却水系统研究背景在船舶柴油机燃烧时放出的热量为百分之三十到百分之三十三之间,这部分热量主要是通过气缸、气缸盖以及活塞等部件散发到外部。

船舶柴油机冷却水主要是将这些热量带走以便能够保障受热部件能处于正常的温度。

冷却水温度的高低变化密切影响着船舶柴油机的工作性能和使用寿命。

精确地控制冷却水的温度对于提高柴油机的动力性、减少废弃的产生以及降低燃料消耗量等方面具有十分重要的意义。

但是由于冷却水自身的热传递过程,也因为系统的管路延迟是冷却水的温度变化就长时滞、大惯性的特点,加上船舶柴油机自身工作状况的复杂性,这给船舶柴油机温度的调节带来了很大的难度。

一冷却水系统1.冷却水系统的防腐保护柴油机冷却水必须仔细处理,保存和检测,以避免腐蚀或形成沉淀,从而使热传热效率降低。

因此很有必要对冷却水进行处理。

应按如下步骤进行处理:1)清洗冷却水系统;2)注满带防腐剂的无离子水或蒸馏水(来自淡水发生器的水);3)对冷却水系统和冷却水状况进行定期检查。

遵守这些预防规定,确保系统排泄良好,就会使由冷却水引起的故障降至最低。

2.冷却水系统的清洁处理1)在防腐处理之前,必须除去系统中的石灰沉淀层,铁锈和油泥,以改善热传导和确保防腐剂对表面进行保护的均匀性。

2)清洁处理应包括除油泥,酸洗除锈和清除水垢。

3)水乳化清洁剂和弱碱性清洁剂一样可以用于除油污过程。

4)不得使用含有易燃物的预混合清洁剂。

用酸除锈时,推荐采用以氨基硫酸,柠檬酸,酒石酸为基础的专门产品,这些酸通常固态易溶于水且不会散发出有毒的蒸汽。

5)清洁剂不应直接混合,而应溶于水后再加入到冷却水系统中。

6)清洗时一般不必拆卸柴油机零件,水在柴油机中循环才能达到最佳的效果。

3.未净化的水1)建议使用无离子水或蒸馏水(如由淡水发生器产生水)作为冷却水。

由于硬度较低,这种水还具有相当的腐蚀性,应不断加入防腐剂。

2)如果没有无离子水或蒸馏水,特殊情况下可使用饮用水。

但是水的总硬度不得超过9°DH。

要检查水中的氯化物,氯,硫酸盐,硅酸盐的含量。

它们不能超过下列值:氯化物:50ppm(50mg/L);氯:10ppm(10mg/L);硫酸盐:100ppm (100mg/L);硅酸盐:150ppm(150mg/L)。

3)水中不得含有硫化物和氨。

绝对不能使用雨水,因为雨水可能已被严重污染。

应该注意的事,对水的软化处理会降低硫酸盐和硅酸盐的含量。

4.防腐剂为了防止船用柴油机的淡水冷却系统被腐蚀,可以使用各种各样的防腐剂。

通常推荐使用亚硝酸盐—硼酸盐基的防腐剂;不推荐用防腐油处理冷却水。

因为这种油粘在传热表面是危险的;铬酸盐防腐剂不能用于与淡水发生器相连的设备里;可以用不加防腐剂的水补充蒸发掉的冷却水。

辽宁工业大学

毕业设计(论文)

开题报告

题目船舶柴油机冷却水温度控制系统

信息科学与工程院(系)电子信息专业092 班

学生姓名黄凯

学号090404042

指导教师王宇

开题日期:2008年3月12日

(注)开题报告要点:1、毕业设计(论文)题目的来源,理论或实际应用意义。

2、题目主要内容及预期达到的目标。

3、拟采用哪些方法及手段。

4、完成题目所需要的实验或实习条件。

5、完成题目的工作计划等。

(开题报告不够用时可另附同格式A4纸)

1

3

4

开题须知

一、学生要认真填写开题报告。

在毕业设计(论文)答辩时学生须向答辩委员会(或答辩小组)提交开题报告,作为答辩评分的参考材料,没有开题报告不能参加答辩。

如果丢失要及时办理补交手续。

学生毕业后,开题报告与学生毕业设计(论文)一并存档备案。

二、毕业设计(论文)题目一经确定,指导教师要给学生下达毕业设计(论文)任务书,学生根据任务书的要求进行开题,一般安排在毕业设计(论文)正式开始的第二周至第三周进行。

三、开题报告的审查由各专业教研室主持,每个学生的报告时间为10—15分钟。

开题通过后学生才能正式获得毕业设计(论文)的资格。

四、学生要充分理解毕业设计(论文)题目的内容和要求,在指导教师的指导下制定切实可行的工作计划,并且要具备进行毕业设计(论文)所要求的实验或实习(调研)条件。

五、学生要按照指导教师所下达的毕业设计(论文)任务书的要求,认真进行文献资料的检索、搜集和查阅,并做好记录。

六、开题审查不合格的学生,必须在一周内重新进行开题。

目前,船舶主机缸套冷却水温度的自动控制大多使用的是模拟式调节仪表,由电子器件的逻辑运算输出控制信号来驱动继电器,从而对电动机进行转向控制,实现对温度的控制。

从整体上看主要存在以下两个明显的缺点:一是采用的元器件比较落后,导致电路较为复杂,使用的逻辑元器件也较多,增加了备件管理和维护工作的难度;二是由于系统整体比较复杂和模拟仪表的实现功能的限制,这些温度控制器都采用了较简单的控制规律,不能提供很好的控制性能。

综合这些不利因素,此类控制系统已经无法满足日益提高的控制性能需求,必须采用新的控制方式。

1.1 直接作用式控制方式在20世纪50年代末期,船舶柴油机冷却水温度控制是采用直接作用方式。

这是一种早期的反馈式控制方式。

其特点是,不需要外加能源,而是根据在冷却水管路中的测量元件内充注的工作介质的压力随温度成比例变化而产生的力来驱动三通调节阀,进而改变流经淡水冷却器的淡水流量和旁通淡水流量,从而实现温度调节。

这种控制方式的缺点是显而易见的,测量元件内充注的工作介质对密封性要求很高,如果测量元件内充注的工作介质泄漏,那么其本身的压力就不能随温度成比例进行变化,因而使得温度控制失去作用。

同时,其控制精度不高,冷却水温度变化较大,对船舶柴油机的稳定运行也会不利。

整个船舶主机冷却水温度控制系统主要是由单片机测控平台、温度传感器组、执行机构,以及控制软件等部分组成的。

其中,温度采集模块是由分布在柴油机冷却水系统各部分的温度传感器组成的,采用了具有良好性能的感温元件,用来测量冷却水的温度;单片机测控平台内置单片微处理器,由温度采集接口电路、键盘与显示电路、以及执行机构接口电路所组成,可以对柴油机冷却水的温度进行监控,对执行机构发出控制指令,实现温度的检测与控制[3]。

2.2 系统各组成部分功能说明下面分别对单片机测控平台、温度传感器组、执行机构和控制软件等部分进行详细的说明:1)单片机测控平台单片机测控平台是整个温度控制系统的重要组成部分,它要获取温度传感器组的测量数据,并且与温度设定值进行比较,同时输出控制信号到执行机构,实现温度的检测与控制。

系统控制过程是,当测量温度比设定温度高时,单片机断续输出控制信号,经过光电隔离和驱动放大后,输出给增大输出继电器,继电器控制三相伺服交流电动机断续运转,使得连接在电机上的三通调节阀转动,减少不经冷却器的旁通水量,增加经冷却器的淡水量;若是测量温度比设定温度低时,单片机断续输出控制信号,经过光电隔离和驱动放大后,输出给减小输出继电器,继电器控制三相伺服交流电动机断续运转,使得连接在电机上的三通调节阀转动,增加不经冷却器的旁通水量,减少经冷却器的淡水量。

经过此自动控制过程,使主机缸套冷却水温度稳定在设定数值,或是设定数值附近,从而达到自动控制温度的目的。

2)温度传感器组本系统采用了具有良好性能的铂热电阻pt100,用来测量冷却水的温度。

同时,为了保证测量的准确性,采用了多点测量的方法,即在主机缸套冷却水的进口和出口,及缸套壁处都安装了温度传感器,分别测量这几点的温度,然后单片机控制多路开关,分别采集这几点的温度数值。

在某一时刻,单片机采集的是某个点的温度实际数值,然后与该点的设定数值相比较,再输出控制信号。

3)执行机构执行机构是指进行温度调节的机械装置,即控制继电器、三相伺服交流电动机和三通调节阀。

由于水是一种大惯性的传热介质,当控制系统对水温进行调节时,由于冷却水的热容量大,温度响应速度很慢,水温并不是立即调整到指定数值,而是一个缓慢、渐进的变化过程,因此,就需要执行机构进行断续地控制,以一定量的延迟时间来确定水温的变化。

本测控系统采用了AT89C51作为微处理器,采用铂电阻(pt100)作为温度传感器,与运算放大器相结合构成精密测温电路,采用了ADC0809芯片作为精密测温电路与单片机的转换通道。

接触式编码器用来指示柴油机油门的位置。

键盘矩阵采用2行3列非编码方式,显示部分为3位LED数码管显示。

系统输出环节通过单片机输出口传递输出控制信号,经光电耦合4N25和模拟开关CD4052后去控制继电器的通断,进而控制三相伺服交流步进电机的旋转。

3.2 系统各主要模块介绍如图3-1所示,系统的硬件结构主要由温度检测电路、A/D转换电路、键盘与显示电路、报警电路、驱动电路和输出控制电路等部分组成。

下面,分别对几个主要模块进行详细介绍。

1)主控单元主控单元采用ATMEL公司的AT89C51控制芯片。

AT89C51是一种高性能、低电压、低功耗的8位CMOS 微型处理器,具有40针脚,与51系列单片机的指令、管脚完全兼容。

它具有4K字节的片内程序存储器,并且是FLASH工艺的,这种工艺的存储器用户可以用电的方式瞬间擦除、改写,同时,写入单片机内的程序还可以进行加密,因而可以有效地保存数据信息。

由于主要用于冷却水温度的测控,片内具有的4K字节己经能够满足系统设计需求。

此外,AT89C51还具有128字节RAM,32条可编程I/O线,2个16位可编程定时/计数器,6个中断源,1个串行I/O口,片内振荡器和时钟电路[4]。

在控制软件的支持下,CPU对外围电路进行控制、计算,将温度检测电路输入的温度测量数值进行处理,并扫描、显示,同时将计算得到的控制结果输出给控制电路对执行机构进行操作,完成整套控制过程。

AT89C51的接口电路有ADC0809、8279、4N25和CD4052等芯片。

其中,ADC0809作为温度测量电路的输入接口,8279用于键盘、LED数码管显示电路的接口,4N25和CD4052控制系统输出,包括光电耦合和模拟开关等元器件。

(3-3)根据测温要求,当t=0 ℃时,U0=0V;当t=100℃时,U0=5 V。

取R1=R2=10kΩ,R4=100Ω:①当t=0 ℃时,Rt =100 ℃,故电桥平衡,ΔU0 =OV,U0 =OV;②当t=100℃时,R=138. 50Ω(查铂热电阻pt100的温度阻值表),取U+=5V , 由式子(3-2)得: 。

因此,当要求输出电压U0=5V时,由式子(3-3)可知,电压放大倍数应为:AF=U0/ΔU=5000mV/18.799mV=266故应选择RF的阻值为:RF=AF*R4=266×100=26600Ω,可取标称电阻为RF=27K。

如上图3-3所示,测量电桥的输出端串接两个电阻和一个电位器是为了系统调零作用,因为电桥各臂的电阻并不一定完全满足条件:R1R4=R2Rt,即在0℃时,电桥有一定的输出,可以通过调节电位器RP即可调零。

图中,RP=47kΩ,R5=R6=100kΩ。

3)A/D转换电路A/D转换电路中采用了比较常用的ADC0809芯片。

ADC0809是一种8位逐次逼近式A/D转换器,它由8通道模拟开关和A/D转换两部分组成,其转换时间大约为100μs,转换精度为0.4℃。

由于冷却水是大惯性的传热介质,ADC0809的此项性能指标已经满足了温度控制的时间和精度,因此,选择ADC0809作为模拟/数字转换芯片,使系统成本较低。

图3-4给出了ADC0809与AT89C51接口图。

在硬件连接时,IN0-IN7为8路通道模拟开关,只需要其中IN0一路用以转换电路,故其他各路直接接地[6]。

温度传感器传来的检测信号经过模拟/数字转换后,变成单片机可以识别的数字信号,从而可以对冷却水温度进行比较。

4)接触式编码器接触式编码器是一种位置反馈和测量元件,具有结构简单、可靠性高、分辨率高、精度高、体积小、重量轻等特点。

将码盘与油门指针同轴连接,旋转时即输出一系列脉冲,送到计数器即可推算出油门所转过的角度。

其中码盘是转角的数字编码器,在绝缘材料圆盘上粘贴导电铜箔,利用电刷与铜箔接触与否代表逻辑“0”和“l”,铜箔的形状按二进制规律设计。

四位二进制码盘分为导电区和绝缘区,所有导电部分连在一起接高电位,四个互相独立的电刷沿同一径向放置,并分别与四个码道相接触,各电刷经电阻接地,四个电刷上输出四位二进制代码。

当电刷与码盘的导电部分接触时,输出为高电平“1”;而与码盘的绝缘部分接触时,输出为低电平“0”。

这样,当码盘与油门指针一起转动时,静止的电刷将输出一个与油门角位置相应的二进制数码[7]。

5)键盘与显示电路由于CPU管脚的数量有限,因此在键盘和显示电路的设计时,采用了8279可编程的键盘显示专用扩展I/O接口芯片,它本身能够提供键盘、显示控制所需的扫描信号,因此可以代替单片机完成键盘、显示的控制。

其中,键盘矩阵采用2行3列非编码方式,采用软件查询方法来设计,低电平有效。

显示部分为3位LED 数码管显示,显示的内容是温度数值的十位、个位和小数点后一位。

键盘控制的方式是采用8279扫描键盘,判断是否有按键按下,进而判断按键的内容,送至AT89C51处理。

显示程序的执行过程是:首先AT89C51通过P2.1口选通8279,低电平有效,然后把将要显示的数字,其相应的字型码送至DB口,接下来设置位选信号,利用SL1、SL2分别设置0或者1,分别选择要显示的LED 数码管(共阴极),8279将要显示的数字通过OUTB和OUTA口显示在LED数码管上,同时把将要显示的数字转换成7段码形式,编写成数据表格的形式,存储在单片机内部存储空间里[8]。

图3-5给出了键盘与显示电路图。

4.1.1 前馈控制冷却水的扰动主要是热负荷的变化,而热负荷的变化可通过功率的变化来反映,因此针对其惯性较大,可以在PID反馈控制的基础上,引入以功率作为热负荷信号的前馈控制,从而优化控制性能。

在前馈-反馈控制系统中,由于有反馈控制来保证被调量最终等于给定值,可以降低对前馈控制的要求,使前馈调节器可以选用比较简单的动态特性和结构形式;另一方面,由于有了前馈控制来抵消某些主要扰动,使被调量不致出现过大的动态偏差,因此反馈控制可以较慢的进行[10~11]。

图4-1中,Gp1是主对象,Gp2是输入的扰动对象,Controller是本系统的温度控制算法。

当编码器采集到负荷增加较大时,比如增量超过20%,前馈调节器迅速减少通过旁通阀的流量,让通过冷却通道的冷却水流量增加;当编码器采集到负荷降低较大时,前馈调节器则迅速增加通过旁通阀的流量,让通过冷却通道的冷却水流量减少。

这样就可以进行提前调节,在缸套温度明显上升前进行预调。

当然前馈控制是“利用扰动补偿扰动”,无法保证每个功况下进行无差补偿,即,只有前馈调节不能对水温进行精确地控制,所以前馈控制只能是一种粗调,必须引入反馈控制环节。

4.1.2 反馈控制前面已经分析过,船舶柴油机冷却水的温度控制系统具有明显的纯滞后特性。

因此,在确定冷却水温度控制系统的传递函数时,必须要考虑到此纯滞后特性。

一般来说,冷却水温度变化滞后于控制作用的时间为t,则t应该由以下的表达式给出,即t=L/v。