陶瓷生产工艺设计

- 格式:doc

- 大小:72.50 KB

- 文档页数:11

陶瓷制造工艺流程陶瓷制造是一门古老而又精湛的工艺,它经历了漫长的发展历程,形成了独特的制作工艺流程。

在现代工业化生产中,陶瓷制造工艺流程也得到了进一步的完善和发展。

下面将为大家介绍一下陶瓷制造的工艺流程。

首先,陶瓷制造的第一步是原料的准备。

陶瓷制品的原料主要包括黏土、瓷石、石英、长石等。

这些原料需要经过精细的加工和配比,以确保制成的陶瓷制品具有所需的物理和化学性能。

在这一步骤中,原料的选择和配比是非常关键的,它直接影响到最终陶瓷制品的质量和性能。

接下来是成型工艺。

成型是将经过配比的原料进行成型加工,制成成型坯料的过程。

常见的成型工艺包括手工成型、注塑成型、挤压成型等。

不同的陶瓷制品需要采用不同的成型工艺,以满足其特定的形状和尺寸要求。

在成型工艺中,需要注意控制好成型坯料的湿度和温度,以确保成型坯料的质量和稳定性。

然后是烧制工艺。

烧制是将成型坯料进行高温烧结,使其形成致密的陶瓷制品的过程。

烧制工艺是陶瓷制造过程中最为关键的一步,它直接影响到陶瓷制品的成品率和质量。

烧制工艺需要严格控制烧制温度、时间和气氛,以确保陶瓷制品在烧制过程中不出现开裂、变形等质量问题。

最后是装饰和包装工艺。

装饰是指对烧制好的陶瓷制品进行装饰和涂装,以增加其艺术性和装饰性。

常见的装饰工艺包括釉面装饰、彩绘装饰等。

包装工艺是将装饰好的陶瓷制品进行包装和标识,以便于运输和销售。

包装工艺需要考虑到陶瓷制品的易碎性和保护性,以确保其在运输和储存过程中不受损坏。

综上所述,陶瓷制造工艺流程包括原料准备、成型、烧制、装饰和包装等多个环节。

每个环节都需要精心设计和严格控制,以确保最终制成的陶瓷制品具有优良的质量和性能。

希望通过本文的介绍,能让大家对陶瓷制造工艺流程有更深入的了解。

陶瓷生产的工艺流程陶瓷是一种古老而精湛的工艺品,它以其独特的质地和精美的图案而闻名于世。

陶瓷制作工艺流程繁复,需要经过多道工序才能完成一件精美的陶瓷作品。

下面我们将详细介绍陶瓷生产的工艺流程。

1. 选料,陶瓷的原料主要包括陶瓷土、瓷石、釉料等。

在制作陶瓷之前,首先需要对原料进行精细的筛选和配比,以确保陶瓷的质地和颜色符合要求。

2. 搅拌,将选好的原料与水进行搅拌,使其充分混合,形成均匀的泥料。

这一步是制作陶瓷的基础,泥料的质地和均匀程度将直接影响到陶瓷的成品质量。

3. 成型,经过搅拌的泥料被送入成型机器,根据设计要求进行成型。

常见的成型方式包括手工成型、注塑成型、挤压成型等。

成型完成后,陶瓷坯体需要进行初次干燥,以便后续的加工和装饰。

4. 装饰,装饰是陶瓷制作中非常重要的环节,它直接影响到陶瓷作品的美观和艺术价值。

常见的装饰方式包括彩绘、贴花、雕刻等,这些工艺需要经过烧制才能固定在陶瓷表面。

5. 烧制,装饰完成的陶瓷坯体被送入窑炉进行烧制。

烧制的温度和时间是关键,不同的陶瓷作品需要经过不同的烧制工艺才能达到最佳效果。

一般来说,烧制温度在1000摄氏度以上,高级陶瓷甚至需要达到1300摄氏度以上。

6. 上釉,经过初次烧制的陶瓷坯体被送入釉料浸渍或刷涂,以形成釉面。

釉料的选择和上釉的工艺对陶瓷的质地和光泽有着直接的影响。

7. 二次烧制,经过上釉的陶瓷坯体再次被送入窑炉进行烧制,使釉料与坯体完美结合,形成光亮、坚固的表面。

8. 检验,经过二次烧制的陶瓷作品需要经过严格的质量检验,包括外观、质地、釉面光泽等方面。

只有通过检验的陶瓷作品才能被称为合格品。

9. 包装,通过检验的陶瓷作品被送入包装环节,包装要求严格,以确保作品在运输和展示过程中不受损坏。

以上便是陶瓷生产的工艺流程,每一个环节都需要经过精心的设计和精湛的技艺才能完成。

陶瓷作为一种传统的手工艺品,其制作工艺也在不断创新和发展,以适应现代人们对美好生活的追求。

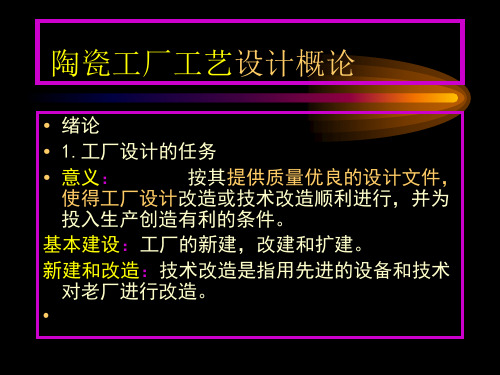

基本建设是指:工厂的新建、扩建和改建;技术改造是指:用先进技术和设备对老厂进行改造。

两者的区别:资金渠道不同;技术改造的新增生产能力有限制;技术改造的土建工程有限制厂址的基本要求:1厂地面积和外形应使建筑物和构筑物的布置满足工艺生产流程的要求2应考虑卫生、防火、防震和人防等方面的要求3厂区地下不应有矿藏、地下文物、古河、古井或废弃矿坑等4应考虑交通运输的方便5厂址应具有较平坦的地面,以及为保证排泄地面水所需的坡度6厂址土壤条件良好7厂址需靠近原料基地或销售地区8要考虑合适的燃料来源9厂址有丰富的水源和电力10厂址应尽可能靠近居民区11厂址应有动力供应和给排水等便利条件12厂内主要建筑物的地坪标高应较洪水水位高出0.5m13厂址不应靠近堆置有机废料、化学废料及对人体或生产不利的其他废料的地方设计基础资料包括:1、气象2地质、地震3地形地貌4交通5水文和水源6原材料、燃料7动力供应8通讯9厂区附近情况10施工条件11概算、预算12技术经济13改建、扩建工程14协议及证明文件设计阶段:初步设计、技术设计、施工图设计:是根据初步设计阶段和技术设计据阶段的结果绘制出详细的工艺、建筑等专业的施工图作为施工的依据总平面及运输设计任务:1厂区划分2交通运输系统3确定竖向布置方案4工程管道5防火绿化和美化6与居住区和城市和谐总平面合理布置的主要措施: 1厂区划分2合理组织人流、货流3合理选择厂房外形4布置紧凑【建筑红线:布置时应使厂房的外墙位置在平面上形成一条直线,这条直线被命名为建筑红线】5考虑扩建与改建6防火卫生要求工厂的组成:1主要生产车间①泥料制备②制品成型③上釉和彩饰④制品烧成⑤检验装配;2.辅助修理车间;3生产服务设施竖向布置的任务是:①对厂区的天然地形进行改造,使之适合企业的建设和生产经营要求②合理地确定建筑物、构筑物、铁路和道路的标高,使相互之间的关系协调,满足生产和运输技术的要求③合理地组织场地排水,确定排水措施,保证及时排出厂区的积水,不受雨水和洪水的危害。

制作陶瓷的工艺流程制作陶瓷是一门古老而精湛的工艺,经历了数千年的发展和完善。

从最初的手工制作到现代的工业化生产,陶瓷制作工艺经历了许多变革和创新。

在这篇文章中,我们将详细介绍制作陶瓷的工艺流程,从原料的准备到成品的烧制,让读者对陶瓷制作有一个全面的了解。

1. 原料的准备制作陶瓷的第一步是准备原料。

陶瓷的主要原料包括粘土、瓷石、石英和长石等。

这些原料经过精细的加工和混合,才能成为制作陶瓷的基础材料。

不同种类的陶瓷需要不同的原料比例和加工工艺,以确保最终的成品质量。

2. 成型一旦原料准备好,接下来就是成型的过程。

成型是将原料塑造成所需形状的过程,通常有手工成型和机械成型两种方式。

手工成型通常用于制作精细的陶瓷艺术品,而机械成型则适用于大批量生产。

无论是哪种方式,成型过程都需要经过精细的设计和技术操作,以确保成品的质量和形状的准确度。

3. 干燥成型完成后,陶瓷制品需要进行干燥。

干燥的目的是去除原料中的水分,使制品变得坚硬和稳定。

通常会有自然干燥和人工干燥两种方式。

自然干燥需要在通风干燥室或者户外进行,而人工干燥则需要利用干燥设备进行加速干燥。

干燥的时间和温度需要根据原料的性质和制品的大小来进行调整,以确保制品的质量和稳定性。

4. 装饰装饰是陶瓷制品的重要环节,可以通过刻画、绘画、贴花等方式进行。

装饰不仅可以美化陶瓷制品,还可以增加其艺术价值和观赏性。

不同的装饰方式需要不同的技术和工艺,通常需要经过多道工序和精细的操作才能完成。

5. 烧制烧制是制作陶瓷的最后一道工序,也是最关键的一道工序。

烧制的目的是将原料中的无机物质转化为玻璃状物质,使制品变得坚硬和耐用。

烧制的温度和时间是影响陶瓷制品质量的关键因素,需要根据原料的性质和制品的要求来进行精确控制。

烧制过程中还需要注意防止制品变形、开裂和变色等问题的发生。

6. 包装最后,制作好的陶瓷制品需要进行包装。

包装的目的是保护制品不受损坏,并便于运输和销售。

不同种类的陶瓷制品需要不同的包装方式,通常会使用泡沫箱、纸盒、木箱等材料进行包装。

工业陶瓷的工艺流程

《工业陶瓷的制作工艺流程》

工业陶瓷是一种非金属材料,其制作工艺需要经过多道工序才能完成。

一般来说,工业陶瓷的制作流程可以分为原料制备、成型、烧结和加工等几个主要步骤。

首先是原料制备阶段。

工业陶瓷的原料主要包括粘土、石英砂、长石粉等无机物质。

这些原料需要经过混合、研磨和筛分等处理,以保证陶瓷制品的成品质量。

接下来是成型阶段。

成型是将原料按照一定的比例混合,并经过模压、注射成型等工艺形成陶瓷坯体的过程。

这一步骤的关键是控制成型工艺参数,确保陶瓷坯体的成型精度和表面光滑度。

然后是烧结阶段。

烧结是将陶瓷坯体置于特定温度下进行高温煅烧,使其成为具有一定硬度和耐磨性的陶瓷制品。

在烧结过程中,需要控制好温度、时间和气氛,以避免产生裂纹和变形等缺陷。

最后是加工阶段。

加工是指对烧结后的陶瓷制品进行切割、磨削、抛光等工序,以满足客户的具体要求。

这些加工工序需要精密的设备和技术,可以有效提高陶瓷制品的加工精度和表面质量。

总的来说,工业陶瓷的制作工艺流程包括原料制备、成型、烧

结和加工等几个主要步骤。

通过精心设计和严格控制每个工艺环节,可以生产出具有高强度、高硬度和耐高温性能的工业陶瓷制品,广泛应用于机械、化工、电子等多个领域。

“年产300万㎡釉面砖陶瓷厂工艺设计”指导书I、设计任务1、全厂工艺流程设计2、物料平衡计算3、设备选型计算4、工厂总平面设计II、设计依据及要求一、物料衡算及设备选型计算依据1、生产技术指标2、各工序工艺参数3、原料配比坯料配方三聚磷酸钠(外加):0.4%高岭土含水率12%、气刀土含水率10%釉料配方4、原料加工主要工艺技术指标二、总平面设计依据三、工艺流程设计与衡算要求(一)工艺流程:细节要完整“年产150万㎡釉面砖陶瓷厂”部分工艺流程(参考):(这是对工艺流程深度要求的一个参考,各工序要描述完整,原料、成型、干燥、施釉、烧成、拣选包装等各部分自己独立完成)坯料:原料进厂→取样化验→铲车配料→电子喂料机→皮带运输→湿法球磨→压力放浆→放浆池→过筛除铁→贮浆池→工作罐→柱塞泵→喷雾干燥塔造粒→过筛→皮带运输→斗式提升机→料仓闷料→陈腐→备用釉料:熔块→配料→球磨→放浆池→过筛除铁→陈腐→备用↑生料(二)物料衡算(计算完毕后附物料衡算表)坯用物料平衡表原料名称% 年需量(吨)日需量(吨)硅灰石35石英 5高岭35瓷石15长石10总量100三聚磷酸钠球磨机耗水量釉用原料平衡表原料熔块氧化锌(R) 气刀土总计年需(t)日需(t)日球磨过筛(t/d)年储运(t/y)(三)设备选型(参考)1.地中衡(地磅):原料进厂时称量型号;最大称料量;生产厂家2.铲车:原料运输型号;额定载荷;额定斗容;卸载高度;牵引力;自重;生产厂家3.喂料机;给料,台数型号;全机机重;喂料时间;外形尺寸;料箱容量;电机功率;主机功率;载机速度;生产厂家4.皮带运输机(可逆传动)型号;电机功率;带宽;输送能力;带速;托辊形状;生产厂家5.坯料球磨机球磨机台数型号;筒体尺寸(mm);转速(r/min) ;电机功率kw;传动方式;外形尺寸;机重生产厂家6.釉料球磨机球磨机台数型号;筒体尺寸;转速;电机功率;传动方式;外形尺寸;机重生产厂家7.放浆池型号;浆池内径;浆叶直径;浆池净高;主轴转速;机重;电机功率;有效容积;搅拌机生产厂家8.贮浆池: 贮存浆料浆池个数型号;浆池内径;浆叶直径;浆池净高;主轴转速;机重;电机功率;有效容积;生产厂家9.釉用高位浆池:浆池内径;浆叶直径10.化浆池:用于处理余泥和废坯型号;浆叶直径;浆池净高;主轴转速;机重;电机功率;有效容积生产厂家11.振动筛釉用振动筛:12.磁选机13.柱塞泵14.气动隔膜泵15.工作罐:个数、规格16.喷雾干燥塔17.粉料仓:个数、规格18.斗式提升机19.压机20.干燥窑21.施釉线22辊道窑四、工厂总平面布置图(一)、总平面设计主要任务1)划分厂区,以夏季主导风向为东南风确定各区相互之间的位置,勾画总平面轮廓图草图;2)确定建筑物、构筑物的形状和位置,绘制总平面轮廓图;3)选定厂内外及各车间的运输方式与运输设施;4)运输线路设计;5)绘制总平面布置图。

陶瓷厂工艺毕业设计摘要工厂设计是工业基本树立和技术改造进程中最为重要的环节,是整个工程的灵魂。

设计的全进程包括了前期预备、设计、施工驻厂、参与试运转和试消费。

较详细的的引见了800×800×12mm规格墙地砖的消费线结合车间消费工艺,对各个工序均停止了严厉的论证,抵消费进程中所需求选用的主要设备的任务原理及选型原那么也停止了充沛的说明。

设计以技术先进、经济合理、浪费动力为原那么,在查阅了各种文献资料,停止市场调研后停止车间工艺设计。

本设计是以指点教员提供的年产200万平方米的瓷质地砖陶瓷工厂工艺设计义务书为依据的。

主要包括物料、主机、储库三大平衡计算及配料、粉磨、制浆、枯燥、成型、烧制、包装等一系列工艺进程,并停止全厂总平面布置设计。

本课题为普通修建陶瓷的消费线设计,在原料选择方面本设计将采用依托厂址交通便利的优势采用最优化的原料配制,设计出一个原资料、燃料消耗少,休息消费率高,本钱低,投资回收期短,投资效益高的工厂。

在工艺控制方面,本设计将采用先进的陶瓷消费设备、工艺及质量检验方式。

关键词:瓷质地砖;平衡计算;工艺设计;技术经济AbstractPlant design is the most important aspects of the industrial infrastructure and technological transformation process, is the soul of the whole project. The whole process of the design including the preparation, design, construction, commissioning and trial production in factory. In detail introduced the 800 x 800 mm specifications joint workshop floor tile production line production process, has carried on the strict reasoning, to all processes are in the process of production need to choose the working principle of main equipment and selection principles for full instructions. The design is based on the instructor provided an annual output of 1.8 million square meters of building porcelain process design task book basis. Include materials, host, reservoir balance calculation and the three ingredients, grinding, pulping, drying, forming, firing, packaging, and a series of processes, and general layout for the whole plant design.This topic for ordinary building ceramics production line design, in terms of raw material choice relying on the advantage of site traffic convenience is adopted in this design using the optimization of material preparation, design a less raw materials, fuel consumption, high productivity, low cost, short payback period of investment, investment in high efficiency of the factory.In process control, this design will use advanced ceramic production equipment, technology and quality inspection way.Key words:Glazed pottery;Balance calculation;Process design;Technological design目录绪论 0项目背景 0产业前景 (1)1 概述 (3)1.1选题的依据 (3)1.2树立规模,产品方案,质量规范 (3)1.3本设计遵照的原那么 (3)1.4工程的修建规模 (4)1.5厂址的选择 (4)1.5.1建厂地选择的主要要素 (4)1.5.2厂址详细位置选择的原那么 (4)1.5.3厂址选择 (5)2 工艺流程 (6)2.1确定工艺流程的原那么 (6)2.2消费方法及消费工艺流程确实定与论证 (6)2.3消费工艺流程 (6)3 配方确实定与论述 (8)3.1 确定坯料配方的原那么 (8)3.2 釉料配置原那么 (8)3.3坯料组分中各种氧化物的作用 (8)3.4 釉用原料的功用 (9)3.5各原料在陶瓷消费中的作用 (10)3.5.1 粘土类原料 (10)3.5.2 长石类原料 (10)3.5.3 滑石 (11)3.6 坯料的配方计算 (11)3.6.1 坯料的配方 (11)3.6.2 坯料无灼减量的化学组成 (11)3.7 釉料配方的计算 (14)4 物料平衡计算 (18)4.1物料平衡计算 (18)4.2 任务制度确定 (20)4.3设备选型的原那么 (21)4.4 确定设备数量的原那么 (21)4.5主要设备选型计算 (21)4.6主要设备选型 (22)4.6.1 颚式破碎机 (22)4.6.2轮碾机 (23)4.6.3球磨机 (24)4.6.4 泥浆池数量计算 (25)4.6.5 泥浆泵 (26)4.6.6 电磁除铁设备 (27)4.6.7 圆形震动筛 (27)4.6.8 泥浆搅拌机 (28)4.6.9 喷雾枯燥塔数量计算 (28)4.6.10 旋风除尘器 (29)4.6.12 延续式辊道枯燥窑 (30)4.6.13 一次烧成辊道窑 (30)4.6.14 浇釉机组 (31)4.6.15 窑前储坯机及施釉线储坯机 (31)4.6.16 称量设备 (31)4.6.17斗式提升机 (31)4.6.18 辅佐设备 (31)4.7储库平衡 (32)4.7.1料仓计算 (32)4.7.2贮库堆局面积计算 (32)5总平面设计 (33)5.1 总平面设计依据、原那么 (33)5.2 厂区的划分 (34)5.3 工厂总平面的布置方式 (34)5.4 结合车间消费工艺布置 (35)5.4.1车间工艺布置的基本原那么 (35)5.4.2原料车间 (35)5.4.3成型车间 (35)5.4.4烧成车间 (35)6 技术经济剖析 (36)6.1 树立投资预算 (36)6.2 休息定员 (37)6.3 技术经济目的 (37)7 工艺设计的其他局部 (39)7.1 土建修建 (39)7.2 给水与排水 (40)7.2.1 给水 (40)7.2.2 排水 (41)7.3 采暖通风 (41)8 中心实验室 (42)8.1设计依据和范围 (42)8.1.1 设计依据 (42)8.1.2 设计目的 (42)8.1.3 设计义务 (42)8.1.4 设计规模 (42)8.2 剖析项目及仪器、设备的选择 (43)8.2.1剖析项目 (43)9环境维护及平安卫生 (45)9.1 设计依据 (45)9.2 主要污染源和主要污染物 (46)9.2.1 粉尘、烟气来源及处置 (46)9.2.2 废水来源及处置 (46)9.2.3 噪声来源 (46)9.3 绿化设计 (47)9.4 企业平安卫生 (47)结论 (48)致谢 (50)参考文献 (51)附录 (53)延续式辊道枯燥窑 (53)绪论项目背景五千年的传统文明,铸造了中国陶瓷的消费和开展对人类文明作出了出色的贡献,陶瓷是陶器和瓷器的总称;中国人早在约公元前8000-2000年〔新石器时代〕就发明了陶器。

陶瓷工厂工艺设计概论陶瓷工厂工艺设计概论1.引言陶瓷是一种古老而又广泛应用的材料,它具有优良的特性,如高温稳定性、耐腐蚀性、良好的机械性能等。

在现代工业中,陶瓷被广泛应用于电子、能源、化工、航空航天等领域。

陶瓷工厂的工艺设计是确保陶瓷制造流程高效、稳定和质量合格的关键环节。

2.陶瓷工厂工艺设计的目标陶瓷工厂工艺设计的目标是通过合理的工艺流程和设备配置,确保生产出符合规格要求、质量稳定可靠的陶瓷产品。

同时,还要考虑生产效率、能耗、环保等因素,以提高工厂的整体竞争力。

3.陶瓷工厂工艺设计的基本原则陶瓷工厂工艺设计应遵循以下基本原则:(1)合理利用原材料资源:通过科学的配比和原材料处理,确保尽量减少原材料的浪费,提高生产效率。

此外,还要考虑到原材料的稳定供应和环境保护的要求。

(2)工艺流程合理化:根据产品的特性和市场需求,设计出合理的工艺流程,确保能够高效、稳定地生产出可靠的产品。

(3)设备配置合理化:选择适用的设备和工艺装备,确保设备的效率和性能能满足工艺要求。

同时,还要根据实际生产需要,对设备进行合理的布局和配置,以提高生产效率。

(4)质量控制严格化:建立完善的质量管理体系,通过检测、测试和数据分析等手段,及时发现和解决质量问题,确保产品质量的稳定可靠。

(5)安全生产和环境保护:在工艺设计中要充分考虑安全生产和环境保护问题,合理设置工艺过程控制和环保设施,确保生产过程安全可靠,减少对环境的污染。

4.陶瓷工艺设计的具体内容陶瓷工厂工艺设计包括原料处理、成型、烧结、加工和检测等环节。

具体内容如下:(1)原料处理:对于陶瓷制造来说,原材料是决定产品质量的关键因素之一。

因此,在工艺设计中要合理选择、配比和处理原材料,以确保产品的符合规格要求。

(2)成型:成型是将原材料经过加工成为具有一定形状和尺寸的陶瓷坯体的过程。

常见的成型方法有挤压、注塑、压片和模压等。

在工艺设计中要考虑到成型方法的适用性和成型工艺的稳定性。

摘要本设计是进行一个年产1000万件日用陶瓷陶瓷厂工艺设计。

根据设计要求对各个工序均进行了严格的论证和计算,主要包括:坯釉料配方、全厂工艺流程、主要工艺制度和工艺参数的确定,物料衡算,设备选型计算及对重点车间的工艺布置等。

本次设计采用国内先进生产技术,注意降低生产成本,节省建厂资金。

例如:利用辊道窑内气体余热对生坯进行干燥,减少热量损失;生产过程实现机械化,且基本可以实现自动化控制,节省了人力、物力,改善了工人的劳动环境。

本设计选取了球磨机,国产辊道窑其他陶瓷工艺设备,这为产品的质量奠定了坚实的基础。

厂区内部进行了适当的绿化,在不影响正常生产的情况下绿化了环境,减少了对环境的污染。

此设计是一个成功和先进的设计,可以为其他工厂建厂时提供借鉴。

关键词:陶瓷,物料衡算,资金概算,技术指标AbstractThis design is for an annual output of 10 million daily-use ceramics ceramics factory process design.According to the design requirements of the various processes are rigorous argument and calculation,including:body and glaze recipes,plant-wide process,the main process system and the determination of process parameters,material balance,equipment selection calculation and workshop process layout and so on.The design uses advanced production technology,pay attention to reduce production costs,save factories funds. For example:the use of roller kiln gas waste heat is drying green,reduce heat loss; mechanized production process,and basically can be automated control,saving manpower,material resources,improve the labor environment.The design selected ball mill,the roller kiln,glazing line and other ceramic technology equipment,which has laid a solid foundation for the quality of the product.Factory within the green,green environment does not affect the normal production,to reduce the pollution of the environment.This design is a successful and state-of-the-art design can provide for other factories factory reference.Keywords:ceramic tile,material balance,the capital budget,the technical indicators目录1 绪论 (1)1.1 选题的依据 (1)1.2设计参数 (2)1.3 设计原则 (2)1.4厂址的选择 (3)1.4.1 建厂地选择的主要因素 (3)1.4.2 厂址具体位置选择的原则 (3)1.4.3 具体厂址的选择 (4)1.4.4 厂区周围气象水文资料 (4)1.5 生产方法的选择 (4)1.5.1 产品的质量标准 (4)1.5.2 生产方法的确定 (5)2 配方的确定与论述 (6)2.1 确定坯料配方的原则 (6)2.2 釉料配置原则 (6)2.3 各原料在陶瓷生产中的作用 (6)2.3.1 粘土类原料 (6)2.3.2 长石类原料 (7)2.3.3 滑石 (7)2.3.4 各种氧化物在瓷中的作用 (7)2.4 坯料的配方计算 (8)2.4.1 坯料的配方的矿物组成 (8)2.4.2坯料的配方的化学组成 (8)2.5 坯料性质及其计算 (10)2.5.1 烧成温度 (10)2.5.2 坯料的膨胀系数 (10)2.5.4 釉方的确定 (12)2.5.5 计算釉的熔融温度 (13)2.5.6釉料的膨胀系数α (13)2.5.7坯釉适应性的确定 (13)3 工艺流程 (14)3.1 全厂工艺流程的选择 (14)3.1.1 选择原则 (14)3.1.2 全厂工艺流程 (14)3.2 车间工艺流程评述 (15)3.2.1 坯料制备车间 (15)3.2.2 成型车间 (15)4 物料衡算 (16)4.1 工艺参数选择 (16)4.1.1 选择原则 (16)4.1.2 工艺参数的选择 (16)4.2 物料衡算 (16)4.2.1 衡算意义 (16)4.2.2 工艺技术指标 (17)4.2.3 物料的平衡计算 (18)4.3 工艺贮库堆场面积计算 (19)5 设备选型 (20)5.1 设备选型的原则 (20)5.2 确定设备数量的原则 (21)5.3 主要设备选型计算 (21)5.3.1 颚式破碎机 (21)5.3.2 细碎对辊式破碎机 (23)5.3.3 球磨机 (24)5.3.5 泥浆池数量计算 (25)5.3.6 泥浆搅拌机 (26)5.3.7 电磁除铁设备 (26)5.3.8 泥浆泵 (26)5.3.9 压滤机选型 (27)5.3.10 练泥机选型 (27)5.3.11 滚压机选型 (27)5.3.12 一次烧成辊道窑 (28)5.3.13 生产辅助和检测设备 (29)6 总平面设计 (30)6.1 总平面设计依据原则 (30)6.2 厂区的划分 (30)6.3 联合车间生产工艺布置 (31)6.3.1 车间工艺布置的基本原则 (31)6.3.2 原料处理车间 (31)6.3.3 成型烧成车间 (31)6.4 辅助生产车间 (32)6.4.1 中央实验室 (32)6.4.2 机修车间 (32)6.4.3 变电站 (32)6.5 成品库 (32)6.6 行政管理和生活设施 (32)6.6.1 厂办公楼 (32)6.6.2 生活区 (33)7 技术经济分析 (34)7.1 主要经济技术指标 (34)7.2 工作制度及生产班制 (34)8 生产成本估算 (36)9 劳动及环境保护设计 (37)9.1 劳动安全保护设计 (37)9.1.1 厂区安全设计 (37)9.1.2 车间安全设计 (37)9.1.3 机械设备与电气设备安全设计 (37)9.2 厂区的绿化、美化设计 (38)9.2.1 绿化意义 (38)9.2.2 绿化原则 (38)9.2.3 绿化对象 (38)9.3 环境保护设计 (38)9.3.1 采用标准 (39)9.3.2 主要污染源 (39)9.3.3 污染的防治 (39)结论 (41)参考文献 (42)1 绪论陶瓷是人类利用黏土矿物或岩石等多种天然资源,经过火烧制成功的技术成果。

陶瓷的生产工艺流程(图)2010年08月16日09:21【字号大中小】打印留言论坛网摘手机点评纠错E-mail推荐:陶瓷的生产工艺流程原料工序:坯釉原料进厂后,经过精选、淘洗,根据生产配方称量配料,入球磨细碎,达到所需细度后,除铁、过筛,然后根据成型方法的不同,机制成型用泥浆压滤脱水,真空练泥,备用;对于化浆工艺,把泥浆先压滤脱水,后通过加入解凝剂化浆,除铁、过筛后备用;对注浆成型用泥浆,进行真空处理后,成为成品浆,备用。

成型工序:分为滚压成型和注浆成型。

然后干燥、修坯,备用。

烧成工序:在取得白坯后,入窑素烧,经过精修、施釉,进行釉烧,对出窑后的白瓷检选,得到合格白瓷。

彩烤工序:对合格白瓷进行贴花、镶金等步骤后,入烤花窑烧烤,开窑后进行花瓷的检选,得到合格花瓷成品。

包装工序:对花瓷按照不同的配套方法、各种要求进行包装,即形成本公司的最终产品,发货或者入库。

建筑陶瓷是指建筑物室内外装饰用的较高级的烧土制晶,它属精陶或粗瓷类。

其主要品种有外墙面砖、内墙面砖、地砖、陶瓷锦砖、陶瓷壁画等。

第一节陶瓷的基本知识一、陶瓷的概念与分类陶瓷是指用粘土、石英等天然硅酸盐原料经过粉碎、成型、煅烧等过程而得到的具有一定形状和强度的制品。

主要指日常生活中常见的日用陶瓷和建筑陶瓷、电瓷等。

陶瓷的生产发展经历了漫长的过程,从传统的日用陶瓷、建筑陶瓷、电瓷发展到今天的氧化物陶瓷、压电陶瓷、金属陶瓷等特种陶瓷,虽然所采用的原料不同,但其基本生产过程都遵循着“原料处理一成型—煅烧”这种传统方式,因此,陶瓷可以认为是用传统的陶瓷生产方法制成的无机多晶产品。

根据陶瓷原料杂质的含量、烧结温度高低和结构紧密程度把陶瓷制品分为陶质、瓷质、和炻质三大类。

陶质制品为多孔结构,吸水率大(低的为9%—12%,高的可达18%—22%)、表面粗糙。

根据其原料杂质含量的不同及施釉状况,可将陶质制品分为粗陶和细陶,又可分为有釉和无釉。

粗陶一般不施釉,建筑上常用的烧结粘土砖、瓦均为粗陶制品。

陶瓷生产工艺流程陶瓷是一种古老而又广泛应用的工艺品,它以其独特的质地和美丽的装饰而受到人们的喜爱。

陶瓷制作工艺是一个复杂而精细的过程,需要经过多道工序才能完成。

下面将介绍陶瓷生产的工艺流程。

1. 原料准备。

陶瓷的原料主要包括粘土、瓷石、石英和长石等。

这些原料需要经过精细的筛选和配比,以确保陶瓷制品的质地和颜色符合要求。

在原料准备阶段,需要根据产品的要求和配方,将各种原料按照一定比例混合均匀。

2. 成型。

成型是陶瓷制作的第一道工序,它包括手工成型和机械成型两种方式。

手工成型是指陶工将经过混合的陶泥放在转轮上,通过手工操作使其成型;而机械成型则是利用成型机器将陶泥压制成所需形状。

在成型的过程中,需要根据产品的设计要求和规格进行精确的操作。

3. 干燥。

成型完成后的陶瓷制品需要进行干燥,以去除其中的水分。

通常采用自然风干或者烘干的方式进行干燥,这个过程需要根据产品的大小和厚度进行适当的控制,以避免出现开裂或变形的情况。

4. 装饰。

装饰是陶瓷制作中非常重要的一环,它可以通过贴花、彩绘、刻画等方式进行。

装饰的方式和图案需要根据产品的设计要求和风格进行选择,以使陶瓷制品更加美观和富有艺术性。

5. 烧制。

烧制是陶瓷制作的关键工序,它包括初烧和釉烧两个阶段。

初烧是将装饰完成的陶瓷制品放入窑炉中进行烧制,以使其硬化;而釉烧则是在初烧完成后,对陶瓷制品进行釉料的施加,并再次放入窑炉中进行高温烧制,以形成坚固的釉面。

6. 检验。

在烧制完成后,需要对陶瓷制品进行严格的检验,以确保其质量和完整性。

检验包括外观检查、尺寸检测、釉面质量检验等多个方面,只有通过了检验的产品才能够进入下一个工序。

7. 包装。

最后,经过检验合格的陶瓷制品需要进行包装,以保护其在运输和储存过程中不受损坏。

包装的方式和材料需要根据产品的特点和要求进行选择,以确保产品的完好无损。

通过以上工艺流程,陶瓷制品最终完成了从原料到成品的全过程。

每一个工序都需要经过精细的操作和严格的控制,以确保最终产品的质量和美观。

陶瓷制品生产制作工艺设计流程介绍1. 背景介绍陶瓷制品生产制作工艺设计是指制定出一套科学合理的工艺流程,并进行相应的生产制作方案设计,以保证陶瓷制品的质量和生产效率。

2. 工艺设计流程下面是陶瓷制品生产制作工艺设计的一般流程:步骤 1: 原料准备首先,需要准备陶瓷制品生产所需的原料,包括陶土、釉料和颜料等。

这些原料应符合一定的质量标准,并经过精细处理和筛选。

步骤 2: 材料调配根据所生产陶瓷制品的要求,进行原料的合理调配,包括陶土、釉料和颜料的配比和混合。

这一步骤的目的是保证所制作的陶瓷制品具有所需的物理性能和外观效果。

步骤 3: 制作模具根据产品设计要求,制作相应的模具。

模具可以是手工制作或者使用机械设备加工。

模具的设计应尽可能简洁、精美,并能保证所制作的陶瓷制品的良好复制性。

步骤 4: 制作工艺测试件使用制作好的模具,生产一批小样或测试件,以验证工艺流程和材料配比的合理性。

通过测试件的制作和性能测试,可以发现潜在问题,并做出相应调整。

步骤 5: 生产制作根据工艺测试件的结果,进一步调整工艺流程和材料配比,并进行批量生产制作。

生产制作的流程包括原料投料、成型、修整等环节,具体操作流程应根据具体产品而定。

步骤 6: 烧制经过成型和修整后的陶瓷制品需要进行烧制。

烧制过程中需要控制温度和时间,以使制品具有所需的物理性能和外观效果。

步骤 7: 表面处理烧制后的陶瓷制品可以进行表面处理,如上釉、镶嵌或绘画等工艺。

这一步骤可以增加陶瓷制品的装饰性和艺术性。

步骤 8: 检验和包装最后,对制作好的陶瓷制品进行质量检验,包括外观检查和物理性能测试。

合格的产品需要进行包装,以确保运输和销售过程中的安全。

3. 结论陶瓷制品生产制作工艺设计流程是一个系统性的过程,要考虑到原料的选择和调配、模具的制作以及生产制作和烧制等多个环节。

合理的工艺设计流程能够提高陶瓷制品的质量和生产效率,以满足市场需求和消费者的要求。

陶瓷的生产工艺流程一、陶瓷原料的分类(1)粘土类粘土类原料是陶瓷的重要原料之一。

粘土之所以作为陶瓷的重要原料,是由于其具有可塑性和烧结性。

陶瓷工业中重要的粘土类矿物有高岭石类、蒙脱石类和伊利石(水云母)类等,但我厂的重要粘土类原料为高岭土,如:高塘高岭土、云南高岭土、福建龙岩高岭土、清远高岭土、从化高岭土等。

(2)石英类石英的重要成分为二氧化硅(SiO2),在陶瓷生产中,作为瘠性原料加入到陶瓷坯料中时,在烧成前可调节坯料的可塑性,在烧成时石英的加热膨胀可部分抵消部分坯体的收缩。

当添加到釉料中时,提高釉料的机械强度,硬度,耐磨性,耐化学侵蚀性。

我厂的石英类原料重要有:釉宝石英、佛冈石英砂等。

(3)长石类长石是陶瓷原料中最常用的熔剂性原料,在陶瓷生产中用作坯料、釉料熔剂等基本成分。

在高温下熔融,形成粘稠的玻璃体,是坯料中碱金属氧化物的重要来源,能减少陶瓷坯体组分的熔化温度,利于成瓷和减少烧成温度。

在釉料中做熔剂,形成玻璃相。

我厂的重要长石类原料有南江钾长石、佛冈钾长石、雁峰钾长石、从化钠长石、印度钾长石等。

二、坯料、釉料制备(1)配料配料是指根据配方规定,将各种原料称出所需重量,混合装入球磨机料筒中。

我厂坯料的配料重要分白晶泥、高晶泥、高铝泥三种,而釉料的配料可分为透明釉和有色釉。

(2)球磨球磨是指在装好原料的球磨机料筒中,加入水进行球磨。

球磨的原理是靠筒中的球石撞击和磨擦,将泥料颗料进行磨细,以达成我们所需的细度。

通常,坯料使用中铝球石进行辅助球磨;釉料使用高铝球石进行辅助球磨。

在球磨过程中,一般是先放部分派料进行球磨一段时间后,再加剩余的配料一起球磨,总的球磨时间按料的不同从十几小时到三十多个小时不等。

如:白晶泥一般磨13个小时左右,高晶泥一般磨15-17小时,高铝泥一般磨14个小时左右,釉料一般磨33-38小时,但为了使球磨后浆料的细度要达成制造工艺的规定,球磨的总时间会有所波动。

(3)过筛、除铁球磨后的料浆通过检测达成细度规定后,用筛除去粗颗粒和尾沙,通常情况下,我厂所用的筛布规格为:坯料一般在160-180目之间;釉料一般在200-250目之间。

陶瓷制品生产工艺流程

陶瓷制品生产工艺流程一般包括以下几个步骤:

1.原料准备:选择合适的陶瓷原料,如粘土、矿石等,并进行筛选、研磨等处理,使其具备成型的性能。

2.瓷胚成型:将准备好的陶瓷原料放入模具中,通过压制、注塑

等方式使其成型。

常见的成型方式有压制成型、注塑成型、拉坯成型等。

3.瓷胚修整:对成型后的瓷胚进行修整,除去多余的部分,并进

行表面的修整处理。

4.瓷胚烧制:将修整后的瓷胚放入窑炉中进行烧制。

烧制温度和

时间根据不同的陶瓷产品和工艺要求有所不同,一般分为干燥、预烧、烧成等不同的阶段。

5.瓷胚涂装:在烧制完成后,对陶瓷产品进行涂装处理。

涂装包

括底釉和彩绘,通过喷涂、刷涂等方式将釉料或彩料均匀地涂在陶瓷

表面,并进行再次烧制。

6.瓷胚装饰:根据设计要求和功能需求,采用雕刻、压花、贴花

等方式对陶瓷产品进行装饰处理。

7.瓷胚烧制二次:装饰完成后,将陶瓷产品再次放入窑炉中进行

高温烧制。

这个阶段旨在使得釉料或彩料完全融化,并与瓷胚表面形

成均匀的保护层。

8.瓷胚检验:对烧制完成的陶瓷产品进行质量检验,包括外观、

尺寸、色彩、密度等方面的检查,确保产品符合标准。

9.包装和包装检验:对合格的陶瓷产品进行包装,采用适当的包

装材料进行保护,并进行包装检验,确保产品在运输过程中不受损。

10.成品入库:将包装好的陶瓷产品进行分类并入库,待销售或

目的地配送。

以上是陶瓷制品生产工艺的一般流程,具体操作方法和流程细节

可能根据不同的制品类型和生产商的实际情况有所不同。

陶瓷的生产工艺流程是什么陶瓷是一种古老而又有价值的材料,它经历过不断发展与改进,今日的陶瓷制品以其不易破裂、优美的外观和抗污渍等明显特点,成为了人们日常生活和艺术创作的重要工具。

本文将详细介绍陶瓷的生产工艺流程。

首先,陶瓷的制备需要原材料,这些原材料通常包括矿石、粘土、石英等。

制作陶瓷的步骤主要包括矿物的采集、筛选、清洗和细磨。

粘土也是一个重要的陶瓷原料,通常需要挖掘、削减、清洗和过滤,以去除任何杂质。

石英通常是粘土和其他原料的补充,用于增加坚硬度和耐磨性。

第二步是将原材料混合。

将粘土和其他原料进行混合,通常需要进行反复翻转和搅拌,以确保混合物均匀分布,同时保持一定的湿度。

然后将细磨后的原料与水混合,制成泥浆状物质。

第三步是模型制作。

陶瓷通常通过模型制造而成,不同的陶瓷形状需要不同的模型。

模型通常通过手工切割或机器雕刻制作而成。

具体步骤包括设计、切割、反复打磨和涂抹模具油以防止泥土粘在上面。

第四步是制成材料。

将泥浆缓慢倒入模具中,使其自然定形,然后用桨子或机器压实泥土,以去除空气和水分。

然后将物体从模具中取出,并在厚度均匀的同时进行设计和修整。

第五步是烘干。

处于天然状态下,陶瓷制品通常需要保持一定湿度以加速干燥过程。

干燥将持续数小时或数天,具体取决于模型的大小和形状。

完全干燥的陶瓷制品通常翘起并难以加工。

在完成干燥之后,通常需要对制品进行检查和更多的修整。

第六步是烧制。

将制成的陶瓷放入炉子里高温加热,以烧结成一体,通常温度在一千多度或更高。

温度的高低取决于制品的大小、形状和材料成分。

通常需要使用一个陶瓷烧炼炉,根据制品的具体需要运用不同的烧制工艺。

最后一步是上釉。

陶瓷上釉可以增加其光泽和防水性。

使用洁净的刷子将釉料涂在制品的表面。

该涂层等待烘干,然后再次置于烤箱中进行烧制,直到釉料熔化变得光滑,使缀饰和颜色显现。

烧制完成之后,制成的陶瓷产品就可以享受使用了。

综上所述,陶瓷的生产工艺流程包括原材料的采集与混合、模型制作、制成材料、烘干、烧制和上釉。

1、基本建设与技术改造区别:资金渠道不同,技术改造的新增生产能力有限制,技术改造的土建工程有限制。

2、设计任务书:在可行性研究的基础上,对推荐的最佳方案进行深入研究,进一步分析项目的利弊得失,落实各项建设或技术改造和协作配合条件。

3、编制可行性研究报告的目的是通过进一步调查,分析和计算,论证工程项目在客观需求、建设条件、技术措施和经济效益等方面是否可行。

4、建厂地区选择,靠近销售地区和原料基地,考虑整体的工业布局,考虑建厂规模。

5、建厂厂址选择,比较清洁的环境,地质条件,地形。

6、设计工作应该由浅入深,一般分为三个阶段进行,初步设计,技术设计和施工图设计。

7、施工图是根据批准的初步设计绘制的,施工图上必须确定所有设备、建筑物、构筑物、道路和管线等的确切位置及其相互之间的关系尺寸,施工图的深度应能满足建筑厂房、安装设备、修筑道路和敷设管线等各项施工要求。

8、设计任务:厂区划分,交通运输系统,竖向布置方案,工程技术管道,防火条件绿化美化,厂前区合适的建筑物型式。

9、选择工艺流程的原则、简化生产流程缩短生产周期,体现技术上的先进性和可靠性,生产过程的机械化与自动化。

10、确定工艺流程的依据:原料的组成和性质,产品品种及质量要求,工厂规模及技术装备水平,建厂地区气候条件,半工业加工试验。

11、工艺参数:含水率,损失率,废品率,回收率。

12、球磨机布置:一排或两排,边距间距中心距,倾斜角度不小于60,设置加料平台,原料的堆放面积。

13、辅助装备确定:保证主要设备生产的连续均衡,根据主机的最大生产力,确定辅助设备台数,力求减少设备台数。

14、设计的全过程包括前期准备、设计、施工驻场、参加试动转和试生产。

15、项目建议书是根据掌握的情况,对工程项目进行初步分析,说明成立该项目的必要性,建设或改造范围,设计条件、资金估算及经济效益概略分析等。

16、设计程序:厂区划分,建筑物、构筑物和堆场的面积和形状,运输方式,绘制总平面布置图的设计方案,编制运输路线,分析比较作进一步详尽的总平面运输设计。

陶瓷生产工艺流程设计

陶瓷是一种古老而传统的工艺品,具有美观、实用等优点,因此深受人们的喜爱。

但是,陶瓷生产工艺却是一项十分复杂的过程,需要严格按照一定的流程进行操作,才能生产出高质量的陶瓷制品。

陶瓷生产工艺的第一步是原料的准备。

陶瓷的原料主要包括粘土、石英、长石、瓷石等,这些原料需要经过筛选、研磨、混合等一系列的处理才能使用。

在这个过程中,需要保证原料的质量和比例的准确性,以免影响最终的产品质量。

接下来的步骤是塑性成型。

这个过程中,需要将原料混合后的泥料进行成型,一般有手工成型和机械成型两种方法。

手工成型需要经过滚揉、捏压、拉拽等一系列操作,而机械成型则需要使用设备,如压坯机、注塑机等。

无论是哪种成型方法,都需要掌握合适的湿度、压力和温度等参数,以确保成型的质量。

成型后,陶瓷制品需要经过干燥和烧结两个阶段。

干燥是将成型后的制品在通风干燥室中进行干燥,以去除水分。

这个过程需要进行渐进式的干燥,避免制品出现龟裂等情况。

烧结则是将制品放入窑炉中进行高温处理,使其变得致密和坚硬。

这个过程需要掌握合适的温度、时间和气氛等参数,以确保烧结后的制品达到要求的质量标准。

最后是精加工和装饰。

这个过程中,需要对烧结后的制品进行打磨、

抛光等处理,以提高其光洁度和美观度。

同时,也可以进行各种装饰处理,如彩绘、贴花、雕刻等,以增加陶瓷制品的艺术价值。

陶瓷生产工艺流程设计需要掌握一定的技术和经验,严格按照一定的流程进行操作,才能生产出高质量的陶瓷制品。

同时,还需要不断的创新和改进,以适应市场的需求和发展。

一陶瓷生产工艺流程二原料菱镁矿,煤矸石,工业氧化铝,氧化钙,二氧化硅,氧化镁。

三坯料的制备1原料粉碎块状的固体物料在机械力的作下而粉碎,这种使原料的处理操作,即为原料粉碎。

(1)粗碎粗碎装置常采用颚式破碎机来进行,可以将大块原料破碎至40-50毫米的碎块,这种破碎机是无机材料工厂广泛应用的醋碎和中碎机械。

是依靠活动颚板做周期性的往复运动,把进入两颚板间的物料压碎,颚式破碎机具有结构简单,管理和维修方便,工作安全可靠,使用范围广等优点。

它的缺点是工作间歇式,非生产性的功率消耗大,工作时产生较大的惯性力,使零件承受较大的负荷,不适合破碎片状及软状粘性物质。

破碎比较大的破碎机的生产能力计算方法如下:G=0.06upkbsd/tanq式中G破碎机生产能力,Kg/hu物料的松动系数,0.6-0.7P物料的密度K每分钟牙板摆动次数,次/MINb进料口长度,单位米S牙板之开程单位米Q钳角D破碎后最大物料的直单位毫米(2)中碎碾轮机是常用的中碎装置。

物料是碾盘与碾轮之间相对滑动与碾轮的重力作用下被碾磨与压碎的,碾轮越重尺寸越大,则粉碎力越强。

陶瓷厂用于制备坯釉料的轮碾机常用石质碾轮和碾盘。

一般轮子直径为物料块直径的14-40倍,硬质物料取上限,软质物料物料下限。

轮碾机碾碎的物料颗粒组成比较合理,从微米颗粒到毫米级粒径,粒径分布范围广,具有较合理的颗粒范围,常用于碾碎物料。

(3)细碎球磨机是陶瓷厂的细碎设备。

在细磨坯料和釉料中,其起着研磨和混合的作用。

陶瓷厂多数用间歇式湿法研磨坯料和釉料,这是由于湿式球磨时水对原料的颗粒表面的裂缝有劈尖作用,其研磨效率比干式球磨高,制备的可塑泥和泥浆的质量比矸干磨得好。

泥浆除铁比粉除铁磁阻小效率高,而且无粉尘飞扬。

(4)筛分筛分是利用具有一定尺寸的孔径或缝隙的筛面进行固体颗粒的分级。

当粉粒经过筛面后,被分级成筛上料和筛下料两部分。

筛分有干筛和湿筛。

干筛的筛分效率主要取决于物料温度。

物料相对筛网的运动形式以及物料层厚度。

当物料湿度和粘性较高时,容易黏附在筛面上,使筛孔堵塞,影响筛分效率。

当料层较薄而筛面与物料之间相对运动越剧烈时,筛分效率就越高,湿筛和干筛的筛分效果主要却决于料将的稠度和黏度。

陶瓷厂常用的筛分机有摇动筛,回转筛以及振筛。

(5)除铁(6)A磁选条件坯料和釉料中混有铁质将使制品外观受到影响,如降低白度,产生斑点。

因此,原料处理与坯料制备中,除铁是一个很重要的工序。

从物理学中,作用在单位质量颗粒上磁力为F=RHdH/dh式中R物料的比磁化系数,即单位质量物料的磁化系数Cm3/gH磁场强度,A/m,dH/dh——磁场梯度,A/M2h——磁场等强度面的距离由上式可知,要使磁选过程有效的进行,必须具备以下基本条件1有磁场存在2必须是不均匀磁场3被选物料应有一定的磁性B对磁选机的要求1自动连续作业,无需手工操作2具有较高和较稳定的除铁效率。

使那些含铁量属于等外的陶瓷原料通过磁选后能成为二级原料,争取达到一级原料。

以充分利用原料资源。

3尽量减少有用物料的夹带量。

以减少资源损失,磁选机有干法和湿法两种,干法一般用于分离中碎后粉料的铁质,而湿法是用于泥浆除铁的。

目前,我国陶瓷工业所用干法除铁设备有轮式磁选机和传送式磁选机。

在湿法除铁中,一般采用过滤式湿法磁选机,操作时先在线圈中通入直流电,使带筛格板的铁芯磁化,泥浆由漏斗进入,然后在静水压得作用下,由下往上经过筛格板,含铁杂质被吸住,而净化的泥浆由溢流槽流出,。

由于泥浆通过格筛板,成薄层细流状,因此,湿法磁选机的除铁效果比较好。

因此在制备陶瓷的过程中,选湿法磁选机比较好。

(6)泥浆脱水泥浆脱水常用的有两种方法,压滤脱水和喷雾干燥脱水。

喷雾干燥是以喷雾干燥塔为主体,并附用泵,风机与收集细粉的旋风分离器等设备构成的机组;来完成的。

泥浆由泵压送到干燥塔的雾化器将泥浆雾化成细滴,进入干燥塔内,相遇热空气进行热交换时期干燥脱水。

尚含有一定水分的固体颗粒自由下降到干燥塔底部。

由出口卸出。

而带有微粉及水汽的空气经旋风分离器,收集微粉后,从排风机口排出。

本次工艺选用压力混合流法,二者各有缺点。

喷雾干燥器的干燥介质温度过高,则干燥速度过快。

颗粒表面形成一层硬皮而里面仍然是湿的,一般进口干燥器介质的温度不高于400-500度。

(7)陈腐陈腐是指将坯料放入封闭的仓库和池中,保持一定温度和湿度,存放一定时间,泥料经一段时间陈放后,可使其组分趋于均匀,可塑性提高,造粒后的压制坯料在密闭的仓库放一段时间,可使坯料的水分更加均匀,陈腐对提高坯料的成型性能和坯体强度有重要作用。

但陈腐需要占用较大的面积,同时延长了坯料的周转期,使生产过程不能连续化,因而现代化的生产不希望延长陈腐时间来提高坯料的成型性能,可通过对坯料的真空出理来达到这一目的。

(8)练泥练泥可以排除泥饼中的残留空气,提高泥料的致密度,和可塑性,并使泥料组织均匀改善成型性能,提高干燥强度和成瓷后的机械强度。

(9)造粒造粒就是将粉体加工成形状和尺寸都比较均匀整齐。

具有一定颗粒级配,流动性好的球形颗粒的过程。

又叫团粒。

常见的造粒方法有喷雾干燥法,轮碾造粒法。

喷雾干燥法是陶瓷生产中普遍采用的一种脱水和造粒方法,除此之外还有一些传统的造粒方法,如碾轮造粒,等。

碾轮造粒的工艺特点是产量大。

能够连续操作,所得粉粒体积密度大但形状不规则,流动性差,颗粒分布难以控制。

本工艺采用喷雾干燥法。

二成型本工艺采用压制成型中的干压成型。

压制成型可以分为干压成型和等静压成型。

A成型压力成型压力包括总压力和压强。

总压力取决于所要求的压强,这又与生坯的大小和形状有关,这是压机选型的主要技术指标。

压强是指垂直于受压方向上生坯单位面积所受到的压力,合适的成型压强取决于坯体的形状,高度和粉体的含水量及其流动性,要求坯体的致密度等。

B加压方式加压方式有单面加压,两面加压,四面加压等。

粉料的受压面越大,就越有利于生坯的致密度和均匀性,因此,干压法的进一步改进方法就是等静压成形法。

此外,在加压过程中,采用真空抽气和振动等也有利于生坯致密度和均匀性。

上下加压可以通过不同的模具形式来实现;而要实现四面同时加压,不是常规的方法能实现的只有采用等静压方式。

C加压速度和加压时间干压粉粒中有较多的空气,所以在加压力的过程中应该有充分的时间让空气排出。

所以加压速度不能过快,最好先轻后重多次加压,并在达到最大压力时要维持一段时间,让空气有机会排出。

加压的速度和粉体的性质水分和空气排出速度有关,一般最好加压2-3次,出了控制加压外,装料均匀模型面涂润滑油等需要在操作中加以注意。

装料后刮料时要从中间向两边刮,不能向一个方向刮料,应从中间开始。

三坯料的干燥(1)干燥是指排出湿坯水分的工艺过程。

干燥的作用就是将坯体中所含的大部分机械结合水排出同时赋予坯体一定的干燥强度,使坯体能够有一定的强度以适应修坯,粘接及施釉等工序的要求。

同时避免了在烧成时由于水分大量汽化而带来的能量损失。

(2)干燥过程1升速干燥2等速干燥3降速干燥阶段4平衡阶段(3)干燥收缩与变形影响坯体干燥收缩的因素主要有以下几个方面A坯体中粘土的性质,粘土越细烧成收缩和变形就越大。

B坯体的化学组成,坯体中粘土的阳离子对坯体干燥收缩有很多影响。

在坯体加入钠离子可以促使粘土颗粒平行排列。

实践证明含有钠离子的粘土矿物比含钙离子的粘土矿物收缩率大。

C坯料的含水率,与收缩率成正比。

D坯体的成型方法E坯体的形状(4)干燥方法干燥方法分为1热空气干燥2工频电干燥3直流电干燥4辐射干燥5综合干燥其中热空气干燥根据干燥设备不同可分为室式干燥,隧道式干燥,喷雾干燥,链式干燥,辊道传送式干燥,喷雾干燥,热泵干燥,少空气快速干燥技术。

工频电干燥是将干坯两端加上电压,通过交变电流,这样湿坯就相当于电阻而被并联与电路中,当电流通过时,坯体内部就会产生热量,是水分蒸发而干燥。

这样的方法效率很高。

直流电干燥,采用直流电干燥同样可以使水分在干燥过程中减少而且均匀分布辐射干燥分为高频干燥和微波干燥综合干燥1辐射干燥和热空气对流干燥相结合2电热干燥与红外干燥,热风干燥相结合。

本工艺采用辐射干燥。

四粘接,修坯与施釉一粘连粘连过程是指用一定稠度的粘接泥浆将各自成型好的生坯部件粘接在一起。

(1)粘接方法1干法粘接。

坯体含水率在3%以下进行的粘接。

这种粘接方法对操作工人技术要求较高,但粘接件不易变形。

2湿法粘接。

坯体含水率在15%-19%进行的粘连。

这种方法造作简单,粘连;牢固不易开裂,粘连效率高,但容易变形。

(2)粘接步骤1粘接面处理。

对粘接件进行处理,使其弧度吻合较好。

2刷水。

在坯体粘接点刷水,使其含水率与粘接泥的含水率接近,能减少粘连开裂3涂粘接泥4粘连。

将涂有粘接泥的零件坯体与主体坯体粘连5刷余浆。

用毛笔等工具刷去粘接点附近的多余粘接泥3粘接工艺要点A各部件的软硬程度B粘接处理二修坯对于粘接完的坯体,由于其表面不太光滑,边口都有毛边,而且有的还留有模缝迹,而且有些产品还需要进一步加工,如挖底打孔等,因此需要进一步加工修平,称之为修坯。

1修坯方法有湿修和干修之分湿修是在坯体含水很多尚在是软的情况下进行,适合器具复杂或需经湿修的坯体,此时操作较容易而且修坯刀子不易磨损,其缺点是容易在搬运过程中使坯件受伤而变形,对提高品质不利。

干修是在坯体含水量降到6%-10%或干燥后水分更低的情况下进行。

此时坯体强度增高,可减少因搬运受伤而引起的变形,对提高品质有力,其缺点是粉尘较大,而且对修坯刀的阻力大,容易跳刀,修坯刀的磨损较大,其技术也比较难以掌握。

因此因根据实际选用方法。

三施釉施釉是陶瓷工艺中必不可少的一项工艺,在施釉前,生坯或素烧坯需进行表面的清洁处理,以除去积存的污垢或油渍,保证坯釉良好结合。

清洁的办法,一般采用压缩空气在通风柜内进行吹扫,或者用海绵浸水后湿摸,然后干燥至所需含水率。

(1)釉浆施釉法A浸釉浸釉法是将坯体浸入釉浆,利用坯体的吸水性或热坯对釉的粘附附着在坯体上,所以又称蘸釉。

B烧釉法烧釉法又称淋釉,是将釉浆浇到坯体上,对无法采用浸釉,荡釉等大型器物。

一般用这种方法。

C荡釉对于中空制品,如壶,花瓶及罐等,对其进行内部施釉,采用其他方法无法实现或比较困难,应采用荡釉法。

(2)干法施釉A干釉粉的制备干法施釉是一种代替传统的以釉浆进行施釉的方法,它采用干粉釉,可以获得新的美观而又耐磨的表面。

干釉粉分为以下四种。

1熔块粉。

粒度在40-200微米2熔块粒。

粒度在0.2-2微米3熔块片。

尺度在2-5微米4造粒釉粉。

其特点是熔块和生料经过造粒而成。

B施釉方法1流化床施釉2釉纸施釉3干法静电施釉4撒干釉5干压施釉6热喷施釉与传统的釉浆技术相比,干法施釉有以下优点A大多数釉粉可以回收,釉浆总的消耗减少B避免了湿法施釉的废水,於浆处理,坏境污染减少。