单轴速率转台机械台体设计讲解

- 格式:doc

- 大小:799.50 KB

- 文档页数:14

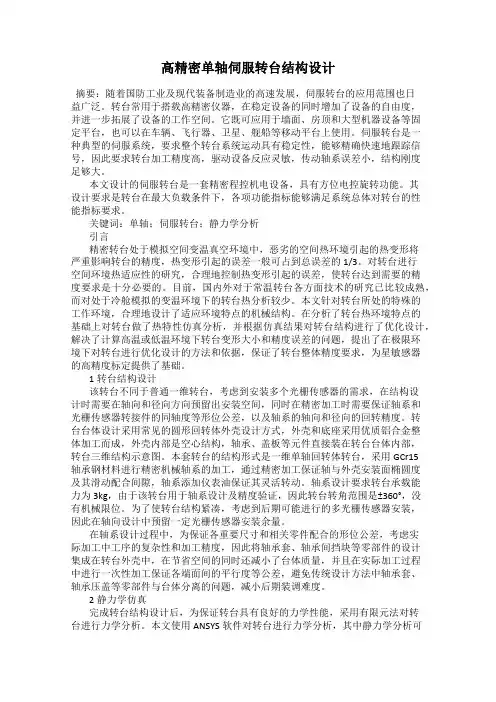

本技术涉及惯性器件测试设备技术,具体涉及一种单轴速率双轴位置转台的电控装置,包括:俯仰轴编码器、IK220计数器卡、主轴编码器、IBV660B插补器、DSP运动控制系统、驱动器、主轴电机、实时角度位置显示模块及ISA总线,俯仰轴编码器产生的模拟信号,经过IK220计数器卡处理后,由实时角度显示模块进行读取,用于俯仰轴实时角度位置的界面显示,主轴编码器产生的模拟信号,经过IBV660B插补器处理后送入DSP运动控制系统,其中一路由实时角度位置显示模块读取后在界面上显示,另外一路经处理生成伺服模拟信号给到驱动器,由驱动器驱动电机进行转动,同时满足位置显示及伺服驱动电机的需求。

权利要求书1.一种单轴速率双轴位置转台的电控装置,其特征在于,包括:俯仰轴编码器、IK220计数器卡、主轴编码器、IBV660B插补器、DSP运动控制系统、驱动器、主轴电机、实时角度位置显示模块及ISA总线,所述俯仰轴编码器安装在俯仰轴上,用于检测俯仰轴位置信息,所述的IK220计数器卡与俯仰轴编码器信号连接,将俯仰轴编码器产生的信号细分后通过ISA总线传输至实时角度位置显示模块进行信号处理,所述主轴编码器安装在主轴上,用于检测主轴的位置信息,所述的IBV660B插补器与主轴编码器信号连接,将主轴编码器产生的信号细分后通过ISA总线传输至DSP运动控制系统进行信号处理,所述DSP运动控制系统将插补器传输来的信号进行分路处理,第一路传输至实时角度位置显示模块,第二路传输至驱动器,所述的驱动器与主轴电机信号连接且与DSP运动控制系统信号连接,用于驱动主轴电机转动,所述的实时角度位置显示模块通过ISA总线分别与IK220计数器卡和DSP运动控制系统信号连接,用于显示实时的俯仰轴和主轴实时角度信息。

2.根据权利要求1所述的一种单轴速率双轴位置转台的电控装置,其特征在于,所述IK220计数器卡接收来自于俯仰轴编码器信号,将模拟信号转化为数字信号,并提高信号细分倍数。

单轴数控工作台机电系统设计一、引言数控工作台是一种高精度、高效率的自动化设备,广泛应用于汽车制造、航空航天等行业。

是一种多种功能的机电系统。

本文将对单轴数控工作台的机电系统设计进行详细阐述。

二、机电系统结构1.电机驱动2.传动装置传动装置是将电机的转速和转矩传递到工作台的关键部件,常见的传动装置有滚珠丝杠传动、同步带传动和齿轮传动等。

滚珠丝杠传动具有精度高、传动效率高等优点,适用于要求较高精度和转速的场合;同步带传动具有传动平稳、噪音小等优点,适用于要求间歇工作和较低转矩的场合;齿轮传动具有承载能力大、结构简单等优点,适用于高转速和大转矩的场合。

3.测量系统测量系统是数控工作台实现精度控制的重要组成部分,其主要功能是测量工作台位置的变化,并将测量结果反馈给控制系统进行处理。

常用的测量系统有光电编码器、线性位移传感器和角度编码器等。

光电编码器由发射器和接收器构成,通过测量工作台的位移来确定其位置,具有测量范围大、精度高等优点;线性位移传感器是一种接近型传感器,通过测量工作台位置和速度来控制驱动器,具有动态响应快、测量精度高等优点;角度编码器通过测量工作台的角度来确定其位置,具有测量范围大、结构简单等优点。

4.控制系统控制系统是数控工作台的大脑,其主要功能是接收测量系统的测量结果,根据工艺要求控制电机驱动器实现工作台的精度控制。

常见的控制系统有基于PLC的控制系统和CNC数控系统两种。

基于PLC的控制系统具有可扩展性强、稳定性高等优点,适用于简单的控制任务;CNC数控系统具有功能强大、控制精度高等优点,适用于复杂的控制任务。

三、机电系统设计方法1.电机驱动选型根据工作台的负载条件,确定所需驱动器的额定功率和额定电流,然后按照功率和电流的要求,选择合适的电机驱动器。

2.传动装置设计根据工作台的工作范围、精度要求和转速要求,选择合适的传动装置,并进行传动比计算,确定其结构参数。

3.测量系统设计根据工作台的位置和速度要求,选择合适的测量系统,并进行测量范围和精度的计算,确定其结构参数。

重庆理工大学机电一体化课程设计单轴数控工作台机电系统设计说明书班级:113120110学号:11312011036专业:机械设计制造及其自动化姓名:刘畅教师:张晓宇时间:2016年8月29日-2016年9月19日目录一、课程设计目的 (2)二、课程设计任务 (2)三、课程时间安排…………………………………………………………………………………四、设计任务要求……………………………………………………………………………………五、设计参数…………………………………………………………………………………………六、总体方案的确定 (5)1、机械传动部件的选择..........................................................................................................2、控制系统的设计..................................................................................................................四、机械传动部件的计算与选型 (6)1、导轨上移动部件的重量估算..............................................................................................2、铣削力的计算......................................................................................................................3、直线滚动导轨副的计算与选型..........................................................................................4、滚珠丝杠螺母副的计算与选型..........................................................................................5、交流伺服电动机减速机构的计算与选用………………………………………………6、交流伺服电动机的计算与选择……………………………………………………7、减速器的选择与计算………………………………………………………………8、轴承的选择与计算………………………………………………………………9、控制方式的选择………………………………………………………………………五、工作台机械装配图的绘制 (19)六、工作台控制系统的设计 (19)七、结语 (21)参考文献 (21)参考课程设计指导书并自行查阅相关资料,设计一种供立式数控铣床使用的单轴数控工作台,要求实现功能: ①启动②停止 ③急停④正向/反向的快速/慢速点动 ⑤正向/反向的快速/慢速连续运动 ⑥软硬件限位 ⑦速度及位置信息反馈五、设计参数1)立铣刀最大直径d=20mm 2)立铣刀齿数z=33)最大铣削宽度e a =15mm 4)最大背吃刀量p a =12mm 5)加工材料为碳素钢或有色金属6)XY 方向的脉冲当量x δ=y δ=0.005/脉冲 7)XY 方向的定位精度为0.01mm ±8)工作台台面尺寸230mm 230mm ⨯,加工范围为mm mm 250250⨯9)工作台空载最快移动速度min /5000max max mm V V y x ==10)工作台进给最快移动速度min /800max max mm V V y x == 11)控制器:单片机 12)控制方式:全闭环 13)驱动方式:变频器+电机六、总体方案的确定1、机械传动部件的选择 选直线滚动导轨副(1)导轨副的选用要设计的X-Y 工作台是用来配套轻型的立式数控铣床,需要承载的载荷不大,但脉冲当量小(脉冲/005.0mm y x ==δδ),定位精度高(min /800max max mm V V y x ==),因此,决定选用直线滚动导轨副,它具有摩擦系数小、不易爬行、传动效率高、结构紧凑、安装预紧方便等优点。

转台结构设计计算分析摘要:转台是工程机械车辆类重要的部件,在混凝土泵车、起重机、臂架类消防车、高空作业车等有着广泛使用。

本文对某工程车辆的转台结构进行介绍,并对其进行受力分析,通过对其受力分析计算结果进行改进,为类似设计提供一定参考依据。

关键词:转台结构;设计改进1前言转台的作用主要是承受力和传递力。

转台结构上部连接臂架结构,它对臂架起支撑作用,转台下部连接回转结构,它固定在回转结构上并随着旋转。

转台两侧边有厚单板结构和箱型结构。

高空作业车、消防车多采用两侧箱型结构,泵车多采用两侧厚单板结构。

相比而言,两侧厚单板结构节省空间,混凝土泵车尤其是大米数泵车,由于臂架多为空间折叠,为了整体布局需要,多采用两侧厚单板结构。

而两侧箱型结构,刚度更好,稳定性更高,因此对于稳定性要求更高的高空作业车、登高消防车等多采用此结构。

图3 混凝土泵车转台2转台受力分析转台的设计分析步骤基本相同。

下面以某车辆两侧厚单板结构的转台为研究对象,进行受力分析,原设计模型如下:图4 两侧厚单板设计模型2.1 力的简化转台有两个铰点,如图5,A点为转台与臂架的连接铰点,B点为转台与变幅油缸的连接铰点。

C点为臂架和变幅油缸的连接铰点。

图5 转台铰点受力图已知A点、B点和C点的坐标,通过力的平衡与力矩平衡,可得出A点与B点的力矢量,进而得出转台铰点处A受压力,铰点B处受拉力。

其中G为前端臂架总成重心处的重力。

利用分析法可知:Fx1=-(L1+l3)/(L1+L2+H*ctgα)*G*ctgαFy1=G-(L1+L3)/(L1+L2+H*ctgα)*GFx2=(L1+l3)/(L1+L2+H*ctgα)*G*ctgαFy2=(L1+L3)/(L1+L2+H*ctgα)*G2.2 有限元分析2.2.1 简化并建立有限元模型图6 简化模型利用有限元软件,对转台结构的强度和刚度进行分析,并进行优化设计。

2.2.2 优化分析将用分析法算出来的力加载在转台的有限元模型上。

单轴精密测试转台的设计与运动控制一、单轴精密测试转台的设计在设计单轴精密测试转台时,需考虑以下几个方面:1.结构设计:转台的结构设计应合理、稳定,以保证精密度和可靠性。

一般采用典型的机械结构,如圆盘、均匀旋转杆、滑移杆等。

同时,转台的材料选择应具备高强度、优良的机械性能和稳定性能。

2.转台轴承:转台轴承是保证转台可以平稳旋转和承载测试负载的重要组成部分。

常用的轴承包括滚珠轴承和滑动轴承。

对于要求较高的实验,如精密测试和定位控制,一般选择高精度、高刚度的滚珠轴承。

轴承的选择要满足转台的刚度需求,并保持低扭矩、低摩擦和高轴向刚度。

3.驱动系统:转台的驱动系统包括电机和减速装置。

电机一般选择直流或步进电机,以满足高精度、高速和平稳运动的要求。

减速装置主要用于减小电机输出转矩,提高转台的扭矩稳定性。

在设计时需考虑减速比、精度和可靠性等因素。

4.传感器:精密测试转台的传感器用于测量转台的姿态信息,如角度、位置和速度等。

主要的传感器包括编码器、陀螺仪和加速度计。

这些传感器可通过反馈系统将测量值传递给电机驱动和控制系统,实现闭环控制。

传感器的选型应考虑精度、稳定性和可靠性。

二、单轴精密测试转台的运动控制1.控制方法:常用的控制方法包括PID控制、模糊控制和自适应控制等。

PID控制是一种经典的控制方法,通过对转台输出信号进行比例、积分和微分处理,实现控制系统的稳定性和响应速度。

模糊控制是一种模糊逻辑和推理的控制方法,可适应非线性、不确定性和模糊性系统。

自适应控制是根据系统动态特性和误差信号实时调整控制参数的控制方法,能够提高系统的鲁棒性和稳定性。

2.控制策略:转台的控制策略主要包括位置、速度和力控制。

位置控制是指通过控制转台的位置来实现目标位置的精确定位。

速度控制是指通过控制转台的速度来实现特定速度要求的运动。

力控制是指通过控制转台的输出力矩,实现特定力控制要求,如振动控制和负载控制。

在实际应用中,根据具体需要可以选择不同的控制策略,并结合上述的控制方法进行综合控制。

单轴转台原理嘿,朋友们!今天咱来聊聊单轴转台原理。

你看啊,单轴转台就好比一个超级厉害的舞者!它能在一个方向上自由地旋转舞动。

想象一下,要是没有这个神奇的玩意儿,那很多需要精确转动的工作可咋整呢?单轴转台的核心就在于它的轴啦!这根轴就像是舞者的脊梁骨,撑起了整个转台的运作。

它得足够坚固,才能承受各种力量和运动呢。

而且啊,它还得非常精准,不能有一丝一毫的偏差,不然那可就乱套啦!那它是怎么工作的呢?就好像我们走路一样自然。

当我们给它一个指令,它就会乖乖地按照要求转动起来。

比如说,我们要让它转到某个特定的角度,它就能精确地转到那里,分毫不差,厉害吧!再说说它的精度,这可太重要啦!就好比我们做一件精细的手工活儿,差一点都不行。

单轴转台也是这样,要是精度不够,那生产出来的东西可能就不合格,这损失可就大啦!所以啊,在制造单轴转台的时候,那可是下足了功夫,每一个零件都得精心打造。

还有它的稳定性呢!不能转着转着就晃悠起来了吧。

这就需要各种巧妙的设计和高质量的材料来保障啦。

就像我们盖房子,根基不稳可不行,单轴转台也是这个道理呀。

单轴转台在好多领域都大显身手呢!在机械制造中,它能帮助加工出各种形状精确的零件;在航空航天领域,更是少不了它,那些精密的仪器可都靠它来保障精度呢。

你说,这单轴转台是不是很了不起?它虽然看起来不那么起眼,但在很多关键的地方都发挥着巨大的作用。

它就像是一个默默奉献的幕后英雄,没有它,很多事情都没法顺利进行呢!所以啊,可别小看了这单轴转台原理,它可是蕴含着无穷的奥秘和智慧呢!它让我们的生活变得更加便捷和精确,让我们能做出更多更好的东西。

我们真应该好好感谢这个神奇的小玩意儿,不是吗?它虽然不是什么惊天动地的大发明,但却是我们生活中不可或缺的一部分呀!原创不易,请尊重原创,谢谢!。

第35卷第5期2019年10月・结构设计・电各机械工程Electro -Mechanical EngineeringDOI :10. 19659/j. issn. 1008-5300. 2019. 05. 002高精密单轴伺服转台结构设计”孟鹏,顾立彬,赵选荣(中国电子科技集团公司第二十研究所,陕西西安710068)摘 要:文中从总体需求出发,设计了一台高精密单轴伺服转台。

根据总体技术指标要求,确定转台 与安装平台及负载的接口尺寸;通过计算转台承受的负载和实际工况,选择直流力矩电机直接套轴驱动的传动方式;依据光栅测角传感器特点,选择单光栅与2个读数头结合的方式来提高测角精度。

采用有限元分析方法完成转台的静力学性能分析和动力学模态分析,得出在仿真条件下转台的应力 分布和位移分布情况以及转台前6阶振型和固有频率。

结果表明,该型转台满足系统的技术指标要求,设计合理可行。

关键词:单轴;伺服转台;静力学分析;模态分析中图分类号:TN820.3 文献标识码:A 文章编号:1008 -5300 (2019) 05 -0004 -05Structure Design of High Accuracy and Single-axis Servo TurntableMENG Peng,GU Li-bin,ZHAO Xuan-rong(The 20th Research Institute of CETC , Xi'an 710068 , China )Abstract : A high precision single axis-servo turntable is designed from the overall requirement in this paper.According to the requirements of the overall technical index , the interface sizes of the turntable , the install ation platform and the loads are determined. By calculating the load of the turntable and the actual work condi tions ,the transmission mode of direct sleeve shaft drive of the DC torque motor is selected. According to the characteristics of the grating angle measuring sensor , the combination of a single grating and two reading heads is selected to improve the angle measuring accuracy. The static performance analysis and dynamic modalanalysis of the turntable are completed by finite element analysis method. The stress distribution and displacementdistribution of the turntable as well as the first six vibration modes and natural frequencies of the turntable areobtained under simulation conditions. The results show that the turntable meets the technical requirements ofthe system and the design is reasonable and feasible.Key words : single axis ; servo turntable ; static analysis ; modal analysis引言随着国防工业及现代装备制造业的高速发展,伺服转台的应用范围也日益广泛。

第50卷 第6期 激光与红外Vol.50,No.6 2020年6月 LASER & INFRAREDJune,2020 文章编号:1001 5078(2020)06 0718 06·光电技术与系统·高精度单轴转台结构设计及仿真分析胡建飞,刘宏旭,温庆荣,李 想,姚明远(华北光电技术研究所,北京100015)摘 要:根据转台的设计要求,完成了单轴转台的结构设计,并对各部分结构进行了介绍。

对轴承进行了选型,并对由于轴承径向跳动引起的轴系误差进行了定量计算。

在三维模型的基础上,利用有限元分析软件ANSYS对影响轴系误差的关键结构件进行了仿真分析,结合分析结果和定量计算得出该转台的强度和刚度满足设计要求,能够保证转台的精度。

关键词:单轴转台;结构设计;有限元分析;轴系误差中图分类号:TP391 9 文献标识码:A DOI:10.3969/j.issn.1001 5078.2020.06.012High precisionsingle axisturntablestructuredesignandsimulationanalysisHUJian fei,LIUHong xu,WENQing rong,LIXiang,YAOMing yuan(NorthChinaInstituteofOptoelectronicTechnology,Beijing100015,China)Abstract:Accordingtothedesignrequirementsoftheturntable,thestructuredesignofthesingle axisturntableiscompleted,andthestructureofeachpartisintroduced.Thebearingtypeisselectedandtheshaftsystemerrorcausedbyradialrun outiscalculatedquantitatively.Basedonthethree dimensionalmodel,thekeystructuralpartsthataffecttheaxialsystemerroraresimulatedbyusingthefiniteelementanalysissoftwareANSYS.Combiningtheanalysisre sultsandquantitativecalculation,thestrengthandstiffnessoftheturntablemeetthedesignrequirementsandcanen suretheaccuracyoftheturntable.Keywords:single axisturntable;structuraldesign;finiteelementanalysis;axialsystemerror作者简介:胡建飞(1992-),男,硕士,助理工程师,主要从事伺服转台设计和光机系统设计的相关工作。

一种单轴测试转台设计

吴南江

【期刊名称】《伺服控制》

【年(卷),期】2007(000)006

【摘要】文中介绍一种单轴转台的设计。

从负载计算.电机选型,交流伺服电机和直流伺服电机输出力矩应注意事项,调试方法等方面,作了较详细的叙述。

【总页数】2页(P61-62)

【作者】吴南江

【作者单位】国营黄河机器制造厂

【正文语种】中文

【中图分类】TN957

【相关文献】

1.基于BP神经网络PID控制器的单轴测试转台设计 [J], 孙涛;李子超

2.单轴精密测试转台的设计与运动控制 [J], 潘俊威;宗光华

3.车载惯导系统单轴测试转台设计与实现 [J], 王佳笑;常天庆;朱斌;王宇颢

4.单轴测试转台控制系统设计 [J], 任海燕;金挺;董青华

5.一种单轴高频角振动转台的设计 [J], 李大琦

因版权原因,仅展示原文概要,查看原文内容请购买。

综合课程设计II项目总结报告题目:单轴速率转台机械台体设计院(系)机电工程学院专业机械设计制造自动化学生学号班号指导教师填报日期2013.12.05哈尔滨工业大学机电工程学院制2013年12月目录第1章转台方案拟定 (1)第2章轴承选择 (2)2.1 轴承的选型 (2)2.2 轴承跨距的计算 (2)2.3 轴承的预紧 (2)第3章测角元件的选择与计算 (3)3.1 光电码盘的选型 (3)3.2 光电码盘的设计 (3)第4章载荷计算 (5)第5章电机选取与计算 (6)第6章机械结构设计 (7)6.1 轴系部件的设计 (7)6.2轴上其他零部件的设计 (10)6.3 框架设计 (10)参考文献 (12)第1章转台方案拟定转台即旋转平台,是用于测控系统元件标校试验的基础平台,位置、速率、加速度可控,可以实现位置、速率、加速度等试验。

由于被测对象千差万别,测试条件也各有不同,故虽然市场上已有相对成熟的转台产品,但很多情况下专用的测试转台还需要专门设计。

而单轴转台是一个单轴方位旋转机构,是一种重要的转角测试设备,可用于光电跟踪装置的动态角跟踪性能的检测,以及惯性导航系统和惯性元件的检定、标定。

其按驱动方式可分为手动和电动两种,在电动的形式下又有开环和闭环两种控制方式,目前单轴转台的转角精度可达到1 角秒。

结合本课题设计,进一步掌握如下内容:(1)掌握机械系统的组成规律、设计原则、设计步骤(过程)、设计内容和方法;(2)利用以前学到的有关的基础知识,根据特定的功能来设计机械系统。

任务要求设计分度刻线转台,转台水平旋转,主轴由交流力矩电机直接驱动,转台结构主要由主轴、电机、光电编码器、转台台面以及底座等组成。

转台直接与主轴相连,由力矩电机直接驱动,通过轴承座将主轴与壳体的连接传递基准,安装光电编码器,最后将所有结构部件连接在基座上。

转台的草图如下:图1-1第2章 轴承选择转台轴承在安装时一般给予一定的轴向预紧力,使内外圈产生相对位移,从而消除游隙,并在套圈和滚动体接触处产生弹性预变形,以此来提高轴承的旋转精度和刚度。

单轴转台开发流程单轴转台的传动计划流程为:伺服电机—-齿轮传动—蜗杆传动—工作,此数控转台的传动计划分析如下:单轴转台的齿轮传动接受载才能较高,传送运动准确且平稳,传送功率和圆周速度范围很大,传动效率高,构造紧凑。

转台的蜗杆传动有以下特性:传动比大在分度机构中可达1000以上。

与其他传动方式相比,传动比相同时,机构尺寸小,因此构造紧凑。

单轴转台的传动平稳蜗杆齿是连续的螺旋齿,与蜗轮的啮合是连续的,因而,传动平稳,噪声低。

能够自锁当蜗杆的导程角小于齿轮间的当量摩擦角时,若蜗杆为主动件,机构将自锁。

这种蜗杆传动常用于起重安装中。

效率低、制形成本较高蜗杆传动是,转台的齿面上具有较大的滑动速度,摩擦磨损大,故效率约为0.7-0.8,因此具有自锁的蜗杆传动效率仅为0.4左右。

为了更好的降低摩擦性和耐磨性,蜗轮通常采用价钱较贵的有色金属进行制造。

单轴转台传动方案分析:将齿轮传动放在传动系统的高速级,蜗杆传动放在传动系统的低速级,传动计划较合理。

与此同时,关于数控转台,它构造简单且具备2种型式:开环回转工作台、闭环回转工作台。

两种型式各有特性:开环回转工作台开环回转工作台和开环直线进给机构一样,都能够用点液脉冲马达、功率步进电机来驱动。

闭环回转工作台闭环回转工作台和开环回转工作台大致相同,其区别在于:闭环回转工作台有转动角度的丈量元件(圆光栅)。

所丈量的结果经反应与指令值停止比拟,按闭环原理停止工作,使转台分度定位精度更高。

单轴转台的功能和技术指标单轴转台的功能:1、每轴均为无限旋转,并任意位置具有软限位功能;2、每轴角度精确测量,与被试件信息同步采集,并实时显示、记录;3、具有角位置信号、角速率信号和被测件RS422接口信号同步采集功能;4、接收外部计算机通过RS422或网口发送的姿态控制数据;5、支持手动控制、程序控制和远程控制;6、具有过流、过速、过载的保护功能;7、具有紧急停机和断电保护功能;8、底座具有调平功能。

综合课程设计II项目总结报告题目:单轴速率转台机械台体设计院(系)机电工程学院专业机械设计制造自动化学生学号班号指导教师填报日期2013.12.05哈尔滨工业大学机电工程学院制2013年12月目录第1章转台方案拟定 (1)第2章轴承选择 (2)2.1 轴承的选型 (2)2.2 轴承跨距的计算 (2)2.3 轴承的预紧 (2)第3章测角元件的选择与计算 (3)3.1 光电码盘的选型 (3)3.2 光电码盘的设计 (3)第4章载荷计算 (5)第5章电机选取与计算 (6)第6章机械结构设计 (7)6.1 轴系部件的设计 (7)6.2轴上其他零部件的设计 (10)6.3 框架设计 (10)参考文献 (12)第1章转台方案拟定转台即旋转平台,是用于测控系统元件标校试验的基础平台,位置、速率、加速度可控,可以实现位置、速率、加速度等试验。

由于被测对象千差万别,测试条件也各有不同,故虽然市场上已有相对成熟的转台产品,但很多情况下专用的测试转台还需要专门设计。

而单轴转台是一个单轴方位旋转机构,是一种重要的转角测试设备,可用于光电跟踪装置的动态角跟踪性能的检测,以及惯性导航系统和惯性元件的检定、标定。

其按驱动方式可分为手动和电动两种,在电动的形式下又有开环和闭环两种控制方式,目前单轴转台的转角精度可达到1 角秒。

结合本课题设计,进一步掌握如下内容:(1)掌握机械系统的组成规律、设计原则、设计步骤(过程)、设计内容和方法;(2)利用以前学到的有关的基础知识,根据特定的功能来设计机械系统。

任务要求设计分度刻线转台,转台水平旋转,主轴由交流力矩电机直接驱动,转台结构主要由主轴、电机、光电编码器、转台台面以及底座等组成。

转台直接与主轴相连,由力矩电机直接驱动,通过轴承座将主轴与壳体的连接传递基准,安装光电编码器,最后将所有结构部件连接在基座上。

转台的草图如下:图1-1第2章 轴承选择转台轴承在安装时一般给予一定的轴向预紧力,使内外圈产生相对位移,从而消除游隙,并在套圈和滚动体接触处产生弹性预变形,以此来提高轴承的旋转精度和刚度。

预紧力可以利用金属垫片或者调整螺母来实现2.1 轴承的选型为了保证跨距要求和转台的稳定性,轴承选择角接触球轴承并背靠背布置。

由相应的安装尺寸可知轴承的型号,两个球轴承的型号分别为7218C 和7220C ,内径分别为90mm 和100mm 。

2.2 轴承跨距的计算选择精度为P2的轴承,由《机械精度设计基础》表6-2可知其径向跳动为mm 0025.0,故可求得其要求跨距为()mm 8.25736002tan /105.26=⨯=-l背靠背安装的轴承提供的跨距为 mm 5.1643)90100(211=⨯+⨯=l 安装本身的跨距为 mm 1502=l故设计提供的总跨距为mm 8.257mm 5.3141504.164210=>=+=+=l l l l所以,有结构设计得出的跨距满足实际要求,故轴和轴承的尺寸符合要求。

由于设计对负载要求较小,故不需要校核轴和轴承的刚度和寿命,满足设计要求。

2.3 轴承的预紧轴承安装在轴承座孔中之后,轴承内圈靠锁紧螺母进行预紧,螺母自行设计,厚度为8mm;轴承外圈由轴承端盖进行预紧,为了便于后续调整,在端盖和外圈之间安装一个弹簧垫圈,保证轴承的正常工作和精度要求。

第3章测角元件的选择与计算3.1 光电码盘的选型光电编码器是一种回转式数字测量元件,将测得的角位移转换为增量脉冲形式或绝对式的代码形式的数字信号输出。

因此光电码盘可分为增量式和绝对式。

增量式码盘的输出信号经过处理后的数码表示相对某个基准点的相对转角,即对于这和基准位置码盘所增的角度测量,它用于测量转速非常方便。

绝对式码盘的输出信号经处理后的二进制数码就表示码盘所在点的绝对角位置,比较适合做角位置控制系统的传感器。

任务要求设计刻度标定转台,故选择绝对式码盘。

3.2 光电码盘的设计任务要求,转台的角位置精度和角位置重复精度均优于0.05°,经过换算,其精度为''γ=180⨯.0=053600根据三分之一精度的原则,只要选择精度达到60秒的码盘即可。

计算表明,对精度要求不是很高,综合设计成本,选择原RCN系列码盘。

通过对比精度选择,选择选RON786增量式角度光电码盘,其具体结构形式及安装形式如下图所示:由图易知,编码器的转子可以通过catch连接在轴上,也可以通过锁紧螺母直接固定在轴上,为了便于安装和拆卸,选用锁紧螺母的形式将转子固定在轴上,通过内六角圆螺钉将外圈连接在码盘机座上,机座和下轴承座公用一个安装基准面,以保证定位的准确,减少误差。

第4章载荷计算由第一步设计知,除去负载,并使轴变成实心轴后,并加上轴承的内外圈尺寸进行简单的Solid works建模,估算放大后的转台的最大转动惯量。

轴的材料为45钢,取密度为23m Kg 108.7⋅⨯,求得轴的转动惯量21m Kg 1613.0⋅=I负载经过建模分析后可得转动惯量为22m Kg 0518.0⋅=I综上,总的转动惯量约等于m N 2131.021⋅=+=I I I第5章 电机选取与计算机构所需电机提供转矩为m N 7439.0/2)360/200(2131.02⋅=⨯⨯=⨯=s rad I T πα设计要求转矩较小,为了满足装置的稳定性要求和硬件安装尺寸,自主设计电机。

具体尺寸见图。

此电机提供力矩为m N 7.5010000/30130130⋅=⨯⨯=T 满足设计要求。

第6章机械结构设计6.1 轴系部件的设计轴系是实现转台各零部件有机联系的关键,各框架之间通过轴系连接在一起,通过轴系传递力矩及传动精确的回转运动。

轴系由轴、轴承、连接机构等组成。

轴由两个背靠背角接触轴承支撑,轴上还连接电机转子和其他连接机构。

6.1.1 转台设计φ,鉴于方便安装和余量保留的原则,根据题目条件,转台台面尺寸为mm300设计实心转台,材料选取45,其厚度应该根据负载最大形状最不理想时转台边缘的挠度小于要求的台面跳动来估计。

由于题目所要求转台对负载没有特殊要求,故根据经验设计台面的厚度为t。

=mm25图6-1-1错误!未找到引用源。

6.1.2 轴径的估算轴是转台正常运行的关键零件。

它的轴径限制因素主要有两个方面:机器处于最大加速度状态时,它的扭转量小于定位精度,且不会因为剪切力造成剪切破坏。

这里,轴虽然也要受到静载荷带来的正压力,但其数量级远远小于剪切力,故忽略不计。

由于轴是连续旋转,故采用空心轴,方便线路布置,并初取空心率0.5α=。

(1)根据轴的扭转量小于定位精度估计轴颈假设载荷为Kg 30,依旧按照载荷最不理想的分布,即质量全部集中在mm 300φ边缘的环状结构来计算。

则其转动惯量为:2232m Kg 675.0)10150(30⋅=⨯⨯==-mr I pp04.0=pt I 2m Kg ⋅222m Kg 3375.015.0302121⋅=⨯⨯==q q pq r m I 2m Kg 0525.13375.004.0675.0⋅=++=++=pq pt pp I I I I当角加速度最大时,扭矩为m N 20.02360100525.1⋅=⨯⨯==παI T 式中α——转台最大角加速度, 为10°/s 2 在这个扭矩下,要求轴的角变形小于定位精度的31,即 1()3βεβ∆<式中:pz TlGI β∆=G ——10104.85.2210)1(2G ⨯==+=GPa u E Pa ;l ——轴的长度,预估mm 300=l ; ()βε31——()rad 4-10727.8236005.031⨯=⨯=πβε则41010727.8104.83.02.0-⨯〈⨯⨯==∆pp I GI Tl β 45m 101848.8-⨯>p I又有44(1)32pz z I D πα=-m 169.0)1(3244=-=απpz I D取z D =0.17m=170mm(2)根据轴在动载作用下不能被剪断估计轴颈34[](1)16t z T T W D ττπα==<- 式中:T ——扭矩,m N 20.0⋅=T ;[]τ——材料许用切应力,取[][]5.2310235s 2===στMPa ,s 为安全系数 故 mm 1.32105.23)5.01(162.0364=⨯⨯->πz D 取mm 33=z D可以看出,两种情况下轴颈的大小差异很大。

为了保证结构的稳定性,设计(2)必须保证。

同时,由于本设计的精度要求较高,故而设计(1)也应该在轴的大部分甚至全部结构中体现。

综合考虑,由于负载较小,转台只对旋转角度有精确要求,故粗取转台最大直径为mm 100,为了配合安装轴承和满足转台竖直工作的要求,轴设计为顺阶梯状结构,具体结构形式如下图所示:第一段轴径安装转台和轴承端盖,直径为100mm,长度为35mm ;第二段轴径安装角接触球轴承,并为安装电机腾出相应的空间。

直径为轴承直径80mm,长度为67mm;第三段轴径安装交流直驱转矩电机,为了实现电机的轴向定位,轴段加工成带有莫氏锥度的圆台,长度为60mm;第四段轴径安装角接触球轴承和相应的预紧螺母,以及下轴承端盖。

直径为轴承直径70mm,长度为110mm;第五段轴径安装编码器,根据精度要求计算选择确定,并加工轴肩实现编码器的轴向定位,其直径为60mm,长度为60mm。

6.2轴上其他零部件的设计轴系部件除轴外还有轴承、轴承端盖、轴承预紧的调整垫片等,这里轴承、调整垫片为标准件,选择即可,轴承端盖需要设计。

轴承端盖将轴承外圈预紧在床身上,其具体结构形式如下:图6-2的螺栓孔,均分分布在四周。

后盖为了加工沉头螺钉孔,螺纹孔为直径8为15mm,其余部分厚度均为10mm。

6.3框架设计框架是转台的关键零件,提高其力学性能对系统的精度具有重要的意义。

转台的床身壳体负责支撑轴承座和为机座和编码器机座传递定位基准,其基本外形如下:图6-3-1转台的机座支撑整个机身,为了保证其支撑刚度,壁厚设计为30mm,在底的地脚螺栓孔,连接机床和最后的安装平面。

底部法兰结构处设计六个mm12座的具体结构如下:图6-3-2参考文献[1]. 孙玉芹.袁夫彩主编.《机械精度设计基础》.科学出版社.2009年6月.[2]. 宋宝玉主编.《机械设计课程设计指导书》.高等教育出版社.2011年11月.[3]. 宋宝玉主编.《机械设计》.高等教育出版社.2010年5月.[4]. 秦大同主编.《机电系统设计》.化学工业出版社.2013年3月.[5]. 机电控制及其自动化系.《数控旋转工作台设计》. 2013年11月.。