反渗透膜清洗演示

- 格式:ppt

- 大小:6.79 MB

- 文档页数:29

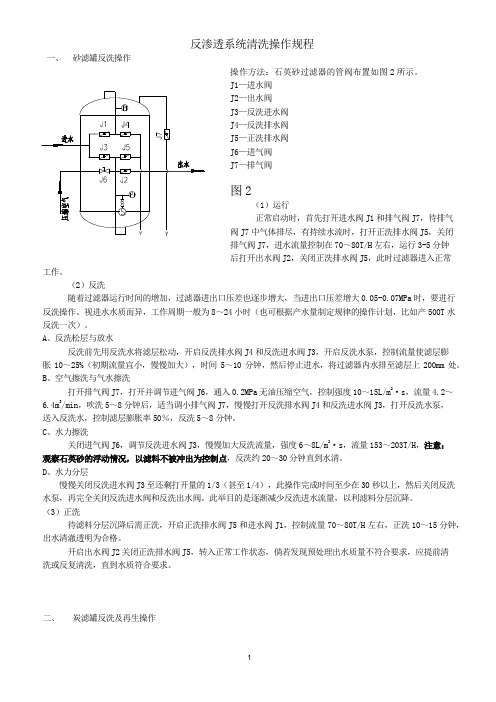

,待排气J5,关闭3-5分钟随着过滤器运行时间的增加,过滤器进出口压差也逐步增大,当进出口压差增大0.05-0.07MPa时,要进行反洗操作。

视进水水质而异,工作周期一般为8~24小时(也可根据产水量制定规律的操作计划,比如产500T水反洗一次)。

A、反洗松层与放水反洗前先用反洗水将滤层松动,开启反洗排水阀J4和反洗进水阀J3,开启反洗水泵,控制流量使滤层膨胀10~25%(初期流量宜小,慢慢加大),时间5~10分钟,然后停止进水,将过滤器内水排至滤层上200mm处。

B、空气擦洗与气水擦洗打开排气阀J7,打开并调节进气阀J6,通入0.2MPa无油压缩空气,控制强度10~15L/m2·s,流量4.2~6.4m3/min,吹洗5~8分钟后,适当调小排气阀J7,慢慢打开反洗排水阀J4和反洗进水阀J3,打开反洗水泵,送入反洗水,控制滤层膨胀率50%,反洗5~8分钟。

C、水力擦洗关闭进气阀J6,调节反洗进水阀J3,慢慢加大反洗流量,强度6~8L/m2·s,流量153~203T/H,注意:观察石英砂的浮动情况,以滤料不被冲出为控制点,反洗约20~30分钟直到水清。

D、水力分层慢慢关闭反洗进水阀J3至还剩打开量的1/3(甚至1/4),此操作完成时间至少在30秒以上,然后关闭反洗水泵,再完全关闭反洗进水阀和反洗出水阀。

此举目的是逐渐减少反洗进水流量,以利滤料分层沉降。

(3)正洗待滤料分层沉降后需正洗,开启正洗排水阀J5和进水阀J1,控制流量70~80T/H左右,正洗10~15分钟,出水清澈透明为合格。

开启出水阀J2关闭正洗排水阀J5,转入正常工作状态,倘若发现预处理出水质量不符合要求,应提前清洗或反复清洗,直到水质符合要求。

二、炭滤罐反洗及再生操作其操作方法基本同多介质过滤器,但正常运行后,反洗频次也可根据进出口压差及产水量定,且活性炭较轻易碎,无须用压缩空气擦洗。

相对多介质过滤器不需“空气擦洗”和“气水擦洗”操作步序,“水力擦洗”时间应延长至30~40min,反洗流量及强度仍以滤料不被冲出为控制点,洗至产水清澈透明,浊度达标。

碱洗药洗流程图注:蓝色管为碱洗管路色管为碱洗管路为碱碱洗时间约30分钟,需注意下列事项:碱洗时间约30分钟,需注意下列事项:30分钟 PH 碱性液清洗泵 P2 <3KG/CM2 P3 <2KG/CM2 T1 <35 0C PH <12 Q <123/H 12M PH 5µm过滤器过滤器纯水 CD RO泵泵 P1 FI2 FI1 T1 P2 RO膜組膜組 26 酸性液 5µm过过原水泵滤器排水 P3 进水北京海德能科技有限公司

酸洗药洗流程图注:红色管为酸洗管路 PH 酸洗时间约30分钟,需注意下列事项酸洗时间约30分钟,30分钟 P2 <3KG/CM2 P3 <2KG/CM2 T1 <35 0C PH >2.5 .5 Q <12M3/H 碱性液清洗泵 PH 5µm过滤器过滤器純水CD 排水 P1 FI2 FI1 RO泵泵 27 酸性液原水泵 5µm过过滤器 T1 P2 进水北京海德能科技有限公司 RO膜組膜組 P3

专业维护现场拆装北京海德能科技有限公司 28

感谢您参与研讨会北京海德能科技有限公司祝您事事顺心!北京海德能科技有限公司祝您事事顺心! LOGO。

反渗透膜化学清洗技术摘要:本文介绍了反渗透膜污堵的原因,反渗透装置清洗的方法以及清洗时应该注意的问题。

关键词:反渗透膜CIP化学清洗污染1、概要在反渗透系统运行过程中,反渗透膜表面会由于原水中泥泽、胶状物、有机物、微生物等污染物质的存在及膜分离过程中对难溶物质的浓缩而产生的沉积,进而形成对反渗透膜的污染。

我们都知道,反渗透系统的预处理装置是为尽可能多地去除引起膜污染的物质而专门设计的,尽管如此,即便系统有着相当完善的预处理设备也不能完全避免膜在使用过程中的污染,所以需要在设备运行的过程中进行周期性的去除膜系统中污染物的作业,这个操作过程就叫做反渗透系统的就地清洗(CIP,Cleaning In Place)。

反渗透膜被污染后,就会出现系统产水量减少、盐的透过率增加等膜性能方面的衰退。

但由于反渗透设备在使用过程中,影响膜性能的其它主要因素(压力、温度等)的变化,膜污染的现象有可能被其它因素掩盖,因此应予以注意。

目前,市面上大部分芳香聚酰胺反渗透复合膜,在较宽的pH值范围内具有相当的稳定性和一定的耐温性,所以用户可以对反渗透系统进行非常有效的清洗。

多年的工程实践表明,若不及时对已产生一定程度污染的反渗透系统进行清洗处理,想较为彻底地去除已长时间附着膜表面的污染物是非常困难的。

一般在考虑膜系统清洗方案时,应注意如下几点:■ 应把清洗排放废液对环境的影响(EDTA,杀菌剂等)降低到最低限度。

■ 应尽可能使本次清洗过程去除污染物最大化。

■应在清洗时对膜的损伤最小化(应首先考虑选择对膜性能影响小的药剂)。

■ 在实际清洗操作时,在保证清洗效果的前提条件下,尽可能使清洗费用最低化2、反渗透膜发生污染的原因■ 不恰当的预处理•系统配备预处理装置相对于原水水质及流量不合适,或在系统内未配备必要的工艺装置和工艺环节。

•预处理装置运行不正常,即系统原有的预处理设备对原水SDI成分、浊度、胶状物等的去除能力较低,预处理效果不理想。

二级反渗透膜清洗方法《二级反渗透膜清洗方法:超实用秘籍大放送》嘿,小伙伴们!今天我要跟你们唠唠二级反渗透膜清洗这事儿。

这就像是给咱们家里那个特别娇贵又超级重要的“水卫士”做个全身SPA一样。

我可有着不少独家经验呢,且听我慢慢道来。

首先呢,在清洗之前,咱们得先做好准备工作。

这就好比打仗之前得先整好装备一样。

你得先把要用到的东西都准备齐了。

需要啥呢?比如说,专门用于清洗反渗透膜的清洗剂,这个可不能随便乱拿别的东西代替啊,就像你不能用洗洁精去洗头发一样不靠谱。

还有,干净的、没有杂质的水,这是清洗的主力军嘛。

再有呢,就是一些防护用具,像手套啥的,毕竟咱得保护好自己的小手,可别让清洗剂给伤到了。

准备好东西之后,咱们就开始第一步操作啦。

先把二级反渗透膜设备停下来,这就像是让一个正在狂奔的骏马突然停下来休息一样。

要按照设备的操作规程来停,可别乱按一气,不然设备会闹小脾气的。

我有一次就心急,没按正规步骤停,结果设备还“嘟嘟嘟”地响了几声,吓我一跳呢。

停好之后呢,要把里面的水排出来一部分,大概排到能看到膜元件的时候就差不多了。

这一步就像是给“水卫士”先松松绑,让它准备接受清洗。

接下来,就是配置清洗剂啦。

按照清洗剂的说明书,把清洗剂和水按照合适的比例混合。

这就像调一杯特制的魔法药水一样,比例可千万不能错。

我曾经不小心把比例弄错了,结果清洗效果那叫一个惨不忍睹,就好像你把盐当成糖放到蛋糕里,整个味道全变了。

配置好清洗剂后,把它缓缓地倒入设备里,要让清洗剂均匀地接触到反渗透膜。

这时候你可以想象清洗剂像一群勤劳的小蚂蚁,慢慢地爬满整个反渗透膜,把上面的脏东西都一点点吃掉。

然后呢,让清洗剂在设备里浸泡一段时间。

这个时间长短得根据实际情况来定,就像不同的菜需要不同的烹饪时间一样。

一般来说,说明书上会有个大概的范围,咱们就按照那个来就行。

在浸泡的时候,你可以隔一会儿去看看,就像看锅里炖的肉熟了没一样。

我每次看的时候,就感觉自己像个期待孩子长大的老母亲,心里盼着清洗剂把膜洗得干干净净的。

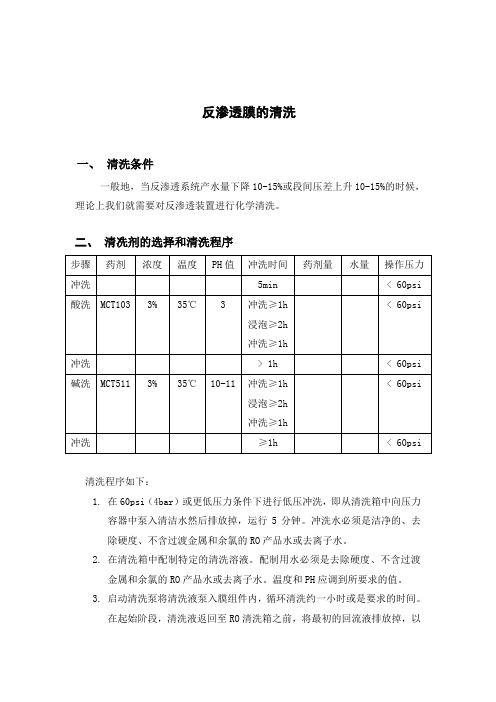

反渗透膜的清洗一、清洗条件一般地,当反渗透系统产水量下降10-15%或段间压差上升10-15%的时候,理论上我们就需要对反渗透装置进行化学清洗。

二、清冼剂的选择和清洗程序清洗程序如下:1.在60psi(4bar)或更低压力条件下进行低压冲洗,即从清洗箱中向压力容器中泵入清洁水然后排放掉,运行5分钟。

冲洗水必须是洁净的、去除硬度、不含过渡金属和余氯的RO产品水或去离子水。

2.在清洗箱中配制特定的清洗溶液。

配制用水必须是去除硬度、不含过渡金属和余氯的RO产品水或去离子水。

温度和PH应调到所要求的值。

3.启动清洗泵将清洗液泵入膜组件内,循环清洗约一小时或是要求的时间。

在起始阶段,清洗液返回至RO清洗箱之前,将最初的回流液排放掉,以免系统内滞留的水对清洗溶液造成稀释。

在最初的10分钟内,慢慢地将流速调节到最大设计流速的1/3,这可以减少由污染物的大量沉积而造成的潜在污堵。

在第二个10分钟内,增加流速至最大设计流速的2/3,然后,再增加流速至设计的最大流速值。

如果需要,当PH的变化大于0.5,就要重新调回到原数值。

4.根据需要,可交替采用循环清洗和浸泡程序。

浸泡时间可根据具体选择1至8小时。

要谨慎地保持合适的温度和PH。

5.化学清洗结束之后,要用清洁水(去除硬度、不含金属离子如铁和氯的RO产品水或去离子水)进行低压冲洗,从清洗装置/部件中去除化学药剂的残留部分,排放并冲洗清洗箱,然后再用清洁水完全注满清洗箱以作冲洗之用。

从清洗箱中泵入所有的冲洗水冲洗压力容器至排放。

如果需要,可进行第二次清洗。

6.一旦RO系统已用清洁水完全冲洗后,就可用预处理给水进行最终的低压冲洗。

给水压力应低于60psi(4bar),最终冲洗持续进行直至冲洗水干净,且不含任何泡沫和清洗剂残余物。

通常这需要15~60分钟。

操作人员可用干净的烧杯取样,摇匀,监测排放口处冲洗水中洗涤剂和泡沫的残留情况。

洗液的去除情况可用测试电导的方法进行,如冲洗水至排放出水的电导在给水电导的10~20%以内,可认为冲洗已接近终点。

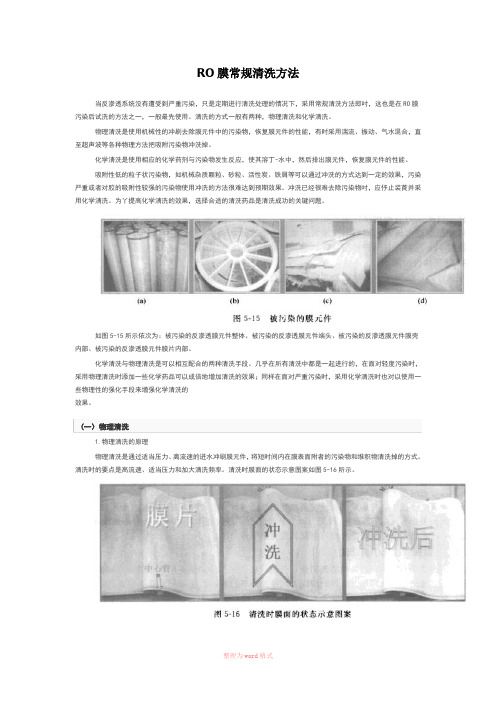

RO膜常规清洗方法当反渗透系统没有遭受到严重污染,只是定期进行清洗处理的情况下,采用常规清洗方法即吋,这也是在RO膜污染后试洗的方法之一,一般最先使用。

清洗的方式一般有两种,物理清洗和化学清洗。

物理清洗是使用机械性的冲刷去除膜元件中的污染物,恢复膜元件的性能,有时采用湍流、振动、气水混合,直至超声波等各种物理方法把吸附污染物冲洗掉。

化学淸洗是使用相应的化学药剂与污染物发生反应,使其溶丁-水中,然后排出膜元件,恢复膜元件的性能。

吸附性低的粒子状污染物,如机械杂质颗粒、砂粒、活性炭、铁屑等可以通过冲洗的方式达到一定的效果,污染严重或者对胶的吸附性较强的污染物使用冲洗的方法很难达到预期效果。

冲洗已经很难去除污染物吋,应伃止装莨并采用化学淸洗。

为丫提高化学淸洗的效果,选择合适的清洗药品是清洗成功的关键问题。

如图5-15所示依次为:被污染的反渗透膜元件整体、被污染的反渗透膜元件端头、被污染的反渗透膜元件膜壳内部、被污染的反渗透膜元件膜片内部。

化学清洗与物理清洗是可以相互配合的两种清洗手段。

几乎在所有清洗中都是一起进行的,在面对轻度污染时,采用物理清洗时添加一些化学药品可以成倍地增加清洗的效果;同样在面对严重污染时,采用化学清洗时也对以使用一些物理性的强化手段来增强化学清洗的效果。

(一)物理清洗1.物理清洗的原理物理清洗是通过适当压力、离流速的进水冲刷膜元件,将短时间内在膜表面附者的污染物和堆积物清洗掉的方式。

清洗时的要点是高流速、适当压力和加大清洗频率。

清洗时膜面的状态示意图案如图5-16所示。

2.物理清洗的流速装置运行时,附着性高的粒子状污染物逐渐堆积在膜表面。

如果清洗时的流速与运行时的流速相等或更低,则很难把这些污染物从膜元件中清洗出来。

因此,清洗时应使用比正常运行时更高的流速,单支膜管最高流速不超过15m3/h 最好。

清洗泵的流量是固定的,膜元件越脏压力越大,流量越小,而在线清洗时以流量为主,压力为辅,清洗初期,由于污堵造成的阻力大,清洗压力大,清洗流量小,随清洗过程的进行,污染物逐渐疏松并清理出膜体,膜通道逐渐通畅,阻力减小,使压力变小,流量增大。

如何进行反渗透膜的反向清洗一、背景历史上的CIP 系统设计是清洗液从压力容器进水端流入,经过膜元件后从压力容器浓水端流出。

这个流向与 RO 系统正常运行时是一样的。

这种清洗方式通常是常见且有效的。

但是在某些清洗时发现反向清洗是有益的的。

当有严重的生物、胶体、颗粒污染时,污染物能在进水端的首支膜上大量富集。

使这些污染物破碎并流过压力容器中的全部膜元件是非常难的。

但在多数情况下,清洗液从反向流入能更容易洗脱污染物(见下面流程图) 。

反向清洗有一些注意事项,本文中会指出。

二、去除末端结垢如果有结垢存在,建议采用常规(正向)方向清洗。

当难溶盐析出并沉积在膜系统末端时,就产生结垢。

在做反向清洗前,这些盐必须被去除掉。

结垢的盐晶体边缘非常锋利,能损伤膜表面。

因此如果晶体没有先去除,反向清洗可能比常规清洗造成更严重的损害。

三、清洗流量限值在常规方向清洗时,末端 RO 膜元件受到止推环的支撑保护,不会受到挤压变形。

但是反向清洗时首支膜不会有止推环保护。

因此,我们建议清洗时限制清洗流量。

8 英寸膜元件常规清洗流量为 136-182 L/min,我们建议反向清洗流量限制在常规清洗流量的 2/3,也就是 91-121 L/min。

如果压差很高污染很严重时,清洗流量降至 1/3 即45-61 L/min 来降低膜元件变形可能性。

对于采用 34mil 进水隔网的膜元件,清洗流量比传统膜元件大一些(请见下表)。

开始清洗时应先采用较低流量,然后根据实际压差值再缓慢提高。

当污染物脱除且压差降低时,流量才能缓慢提高,然后在常规流量下进行反向清洗是最后一步。

单支 RO 压力容器常规(正向)清洗和冲洗流量(压力容器入口压力不要超过 4bar.)膜元件直径单位 GPM 单位 LPM 单位 m3/h8 英寸 - 非 34mil 隔网36-48 136-182 8.2-10.98 英寸 - 34mil 隔网40-53 151-201 9.1-12.1单支 RO 压力容器反向清洗和冲洗流量(压力容器入口压力不要超过 4bar.)膜元件直径单位 GPM 单位 LPM 单位 m3/h8 英寸 - 非 34mil 隔网24-32 91-121 5.5-7.38 英寸 - 34mil 隔网27-36 101-135 6.1-8.1污染严重时单支 RO 压力容器反向清洗和冲洗流量(压力容器入口压力不要超过 4bar.)膜元件直径单位 GPM 单位 LPM 单位 m 3/h 8 英寸 - 非 34mil 隔网 12-16 45-61 2.7-3.7 8 英寸 - 34mil 隔网13-1850-673.0-4.0注意:任何时候都不能从产水侧清洗膜元件。

第七讲反渗透膜的清洗一. 反渗透膜元件的污染物在正常运行一段时间后,反渗透膜元件会受到在给水中可能存在的悬浮物质或难溶物质的污染,这些污染物中最常见的为碳酸钙垢、硫酸钙垢、金属氧化物垢、硅沉积物及有机或生物沉积物。

污染物的性质及污染速度与给水条件有关,污染是慢慢发展的,如果不早期采取措施,污染将会在相对短的时间内损坏膜元件的性能。

二. 反渗透膜的清洗原则污染物的去除可通过化学清洗和物理冲洗来实现,有时亦可通过改变运行条件来实现,作为一般的原则,当下列情形之一发生时应进行清洗。

1. 在正常压力下如产品水流量降至正常值的10 ~15% 。

2. 为了维持正常的产品水流量,经温度校正后的给水压力增加了10 ~15% 。

3. 产品水质降低10 ~15% 。

盐透过率增加10 ~15% 。

4 . RO各段间的压差增加明显三. 常见污染物及其去除方法1 碳酸钙垢在阻垢剂添加系统出现故障时或加酸系统出现而导致给水PH升高,那么碳酸钙就有可能沉积出来,应尽早发现碳酸钙垢沉淀的发生,以防止生长的晶体对膜表面产生损伤,如早期发现碳酸钙垢,可以用降低给水PH至 3.0 ~5.0 之间运行1 ~ 2 小时的方法去除。

对沉淀时间更长的碳酸钙垢,则应采用柠檬酸清洗液进行循环清洗或通宵浸泡。

注:应确保任何清洗液的PH不要低于2.0否则可能会使RO膜元件造成损害,特别是在温度较高时更应注意,最高的PH不应高于11.0,使用氨水来提高PH,使用盐酸来降低PH 值。

2 硫酸钙垢结垢是微溶或难溶盐类沉积在膜的表面,一般出现在预处理较差且回收率较高的苦咸水系统中,常常发生在RO系统的最后一段,然后逐渐向前一段扩散。

含钙、重碳酸根或硫酸根的原水可能会在数小时之内出现结垢堵塞膜系统,含钡和氟的结垢一般形成较慢。

辨别是否结垢的方法:查看系统的浓水侧是否有结垢;取出最后一支膜元件称重,存在严重结垢的膜元件一般比较重,分析原水水质数据.3 金属氧化物垢金属氧化物污堵主要发生在第一段,通常的故障原因是:进水中含铁和铝,进水中含H2S并有空气进入,产生硫化盐;管道、压力容器等部件产生的腐蚀产物。

反渗透清洗操作规程

清洗条件:

一般一月清洗一次.(或视实际运行情况而定)

方式:自动和手动

自动清洗:必须在操作屏上设置好参数(事先也必须把相应的手动阀门切换到正确的位置),点击ON即可.

手动清洗步骤:(所有泵或阀门均处于手动状态)

1打开反渗透清洗罐放空阀,放尽。

(注意液面过低时会报警)

2关闭放空阀,打开自来水阀,放水至液位1米左右。

3检查清液出水阀和浓液出水阀所处处的位置是否正确(即让清液和浓缩液均进入清洗罐)。

4依次打开清洗泵的进水阀,清洗泵,待流量稳定后,再打开循环泵(不必打开高压泵)。

5若是化学清洗,开始向清洗罐中加化学药剂,调节罐中的清洗液PH值为1-2(酸洗)左右或11(碱洗)左右。

(从取样

口取样测试)

6按照记录本做好各个记录的填写。

7当清洗水温达到400C时,应停止清洗。

(设备从后向前依次关即先关循环泵和清洗泵,进水阀门),清洗结束。

8将清洗罐中的清洗液放空,加自来水后按上述步骤重复2次,结束后将手动阀门切换到正常运行位置。

注意:正常情况下一般自动清洗反渗透系统。

第 1 页共1 页。