冷轧课程设计说明书

- 格式:docx

- 大小:220.65 KB

- 文档页数:17

冷轧单机架工艺流程课程设计一、引言冷轧单机架是金属加工领域中常用的设备之一,主要用于冷轧钢材、铁材等金属的加工和生产。

为了能够正确理解和掌握冷轧单机架的工艺流程,本课程设计将围绕冷轧单机架的工艺流程展开,深入讲解各个环节的操作步骤和关键技术。

本文档将详细介绍冷轧单机架工艺流程课程设计的内容和要求。

二、课程设计内容本课程设计主要包括以下内容:1.冷轧单机架的概述:介绍冷轧单机架的基本概念、结构和功能,以及其在钢材加工中的作用。

2.冷轧单机架的工艺流程:详细讲解冷轧单机架的工艺流程,包括原料准备、预处理、进料、冷轧、出料等各个环节的操作过程和注意事项。

3.冷轧单机架的工艺参数:介绍冷轧单机架的主要工艺参数,包括轧制力、轧制速度、轧制温度等,并讲解如何合理选择和控制这些参数,以实现理想的加工效果。

4.冷轧单机架的常见问题和故障排除:分析和总结冷轧单机架在工作中可能遇到的常见问题和故障,并提供相应的解决方法和排查思路。

三、课程设计要求1.学员需要具备一定的金属加工和机械知识基础,能够理解和掌握相关的专业术语和理论知识。

2.学员需要通过实际操作,亲自参与冷轧单机架的工作,以加深对工艺流程的理解和掌握。

3.学员需要熟练掌握冷轧单机架的操作步骤和关键技术,能够独立进行相关工作,并能够应对常见问题和故障。

4.学员需要编写一份实验报告,记录实际操作过程中的观察和实验数据,以及对工艺流程和参数的理解和总结。

四、课程设计评价本课程设计将通过以下几个方面对学员的表现进行评价:1.实际操作能力:评估学员在实际操作过程中的技能水平和工作效率。

2.工艺流程理解:评估学员对冷轧单机架工艺流程的理解和掌握程度。

3.问题解决能力:评估学员在遇到问题和故障时的解决能力和创新思维。

4.实验报告能力:评估学员对实际操作过程的观察和分析能力,以及对工艺流程和参数的总结能力。

五、课程设计时间安排本课程设计将按照以下时间安排进行:•第一周:冷轧单机架的概述和工艺流程讲解,学员学习相关理论知识。

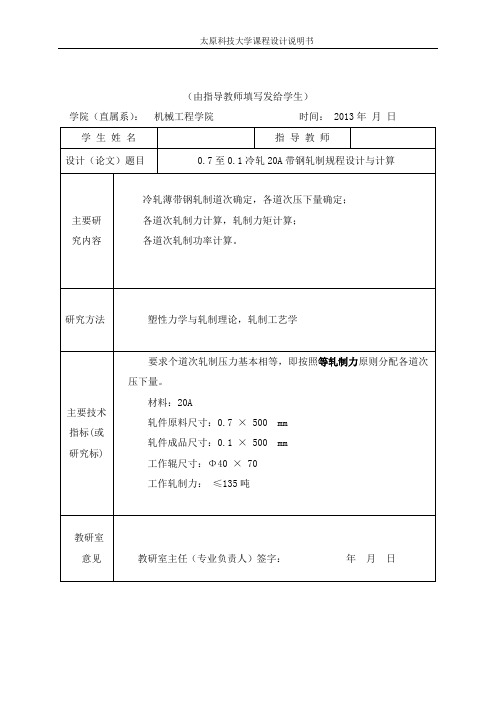

毕业设计(论文)任务书摘要近年来世界上的冶金工业技术及设备又有长足进步,新工艺、新技术、新设备的出现,使冶金生产过程发生了本质的变化,特别是中国的钢铁工业迅速发展,这就要求对轧钢设备进行充实和更新。

本轧机为Φ190/Φ500*450四辊冷轧机小型四辊冷轧机,本次设计重点为电动压下部分。

电动压下是最常用的上辊调整装置,通常包括:电动机、减速机、制动器、压下螺丝、压下螺母、压下位置指示器和球形垫片等,其特点有轧辊调整量小、调整精度高、动作快,灵敏度高等。

同时,该轧机的主传动方式为传动工作辊,这种形式对于轧制过程比较有利。

设计中运用斯通公式计算轧制力,传动方式采用不可逆式轧机工作制度,电动压下装置是电动机通过蜗轮减速箱传递运动的,其移动距离可达到较大的数值,速度和加速度亦可达到一定的要求,压下能力较大,采用电动压下装置。

关键词:四辊冷轧机,上辊调整,电动压下AbstractIn recent years the metallurgical industry in the world technology and equipment and rapid progress, new technology, new technology, new equipment, metallurgy process appears essential changes happened, especially in China's steel industry developing rapidly, it is required to rolling equipment to enrich and updated.This mill for Φ 190 / Φ 500 * 450 four cold rolling mi ll small four cold rolling mill, and this graduation project focused on the design of the electrical pressure. Electric pressure is the most commonly used on the roll of the adjustment device, usually including: electromotor, reducer, arrester, pressure screws, pressure nut, ball pressure pads, etc.; characterized by a small amount of roll adjustment, the adjustment of high precision, fast action, high sensitivity, and so on. At the same time, drive work roll is the main drive mode for this mill, which form is more favorable for the rolling process.Design using stone formula, the transmission way rolling force by not reversible rolling mill work system, electric pressure the device is motor through the worm gear reducer relay, the mobile distance movement can be up to larger values, speed and acceleration can also achieve certain request, press ability, using electric pressure the larger device.Keywords:Four-roller cold rolling mill,roller adjust ,electric pressure前言改革开放30多年来,我国轧钢技术装备同其他行业一样有了突飞猛进的发展,目前我国已经从引进消化国外先进技术装备,发展到自主创新自我集成,基本掌握了独立设计制造全线成套技术,能够提供整条生产线工艺装备。

专业课课程设计任务书

设计任务:冷轧板带1.05×900 mm课程设计

设计题目:

年产5万吨冷轧带钢车间工艺设计

该车间工艺设计要求:

生产钢种:自定。

产品规格:自定。

产量:5万吨。

计算产品:自定(不少于三种)

钢种:自定(不少于三种)

说明书应包括的主要内容:

1.中英文摘要;

2.文献综述;

3.确定产品大纲、计算产品并完成坯料选择与编制车间产品平衡表;

4.制定产品的工艺流程;

5.确定轧机选择及其技术性能、确定计算产品的压下规程;

6.计算产品的力学参数计算;

7.轧机强度校核及主电机选取与校核;

8.轧机产量计算;

9.辅助设备的选择;

10.主要经济技术指标及车间平面布置;

11.环评简述;

12.参考文献。

冷轧单机架工艺流程课程设计1. 引言本课程设计旨在介绍冷轧单机架工艺流程的基本原理和操作步骤。

通过本次设计,学生将能够熟悉冷轧单机架的结构和工作原理,了解冷轧工艺的流程以及相关的设备和工具。

同时,学生还将进行一系列的实践操作,以加深对冷轧单机架工艺流程的理解和掌握。

2. 冷轧单机架的结构和工作原理2.1 冷轧单机架的结构冷轧单机架主要由上下两个工作辊和一组伸缩辊组成。

其中,上辊和下辊通过传动装置带动工件的滚动,伸缩辊的作用是调整辊间距,以适应不同规格工件的需要。

2.2 冷轧单机架的工作原理冷轧单机架的工作原理可以简单概括为:将热轧钢坯放入单机架的进料端,经过上下两个工作辊的不断挤压和滚动,使钢坯逐渐变形和拉伸,最终得到所需形状和尺寸的冷轧产品。

3. 冷轧工艺流程3.1 冷轧工艺的分类根据冷轧产品的用途和要求,冷轧工艺可以分为单机架冷轧工艺和多机架冷轧工艺。

本设计以单机架冷轧工艺为例进行讲解。

3.2 单机架冷轧工艺流程单机架冷轧工艺流程一般包括下列步骤: 1. 准备工作:检查冷轧单机架的设备和工具是否齐全,清理工作现场,准备工件和轧辊。

2. 装夹工件:将工件装夹在冷轧单机架的工作辊之间,调整伸缩辊以确保工件稳定。

3. 调整辊间距:根据工件的尺寸和要求,调整工作辊的间距,使其与工件间隙适当。

4. 开始冷轧:启动单机架,通过传动装置让工作辊开始滚动,对工件进行冷轧。

5. 调整辊间压力:根据工件的材质和厚度,调整工作辊的压力,以保证冷轧的质量和效果。

6. 检测和调整:对冷轧后的产品进行检测和调整,确保其符合要求的尺寸和表面质量。

7. 完成工作:停止单机架的运行,取出冷轧后的产品,清理冷轧单机架的工作面,结束工作。

4. 实践操作在本次课程设计中,学生将进行以下实践操作: 1. 熟悉冷轧单机架的结构和工作原理。

2. 使用冷轧单机架进行工件的冷轧操作:装夹工件、调整辊间距、调整辊间压力等。

3. 对冷轧后的产品进行检测和调整:测量尺寸和表面质量,对产品进行适当的修整。

设计(XX)任务书1.5薄板精制冷轧机的设计摘要薄板精制冷轧机是以四辊轧机为基础,从运动参数、力能参数和几何参数入手,经改良设计的五辊轧机,兼备四辊和六辊轧机的优点,并具有结构简单,安装、调试方便,轧制精度较高的特点。

冷轧机是冷轧生产的主体设备,为了满足冷轧带钢生产的品种、规格、质量及不同生产规模的要求,冷轧带钢生产工艺经历了从单张到成卷生产的变革,由可逆式连轧到全连续联合机组的发展,形成了各种形式和不同特色的冷轧机。

现代冷轧机的装备水平也有了很大提高,并趋向高效率、高质量、连续化和自动化。

冷轧机成为现代钢铁工业中高效率生产设备之一,是钢铁工业技术发展和装备水平提高的一个重要标志。

本文综述了薄板冷轧的发展和冷轧机的工作特点,按照机械设计的要求,采用相关理论与经验公式对主要零件进行了设计计算;包括总体方案设计,主传动系统设计,压下系统设计,机架设计和三维模拟装配等内容;对方案的可行性,可靠性进行了讨论,最后得出结论:设计的薄板精制冷轧机可以用于工业生产。

关键词:薄板精制;冷轧机;传动系统;压下系统;机架;模拟装配The design of thin refined cold rolling millAbstractPlate rolling mill is made based on four rolling machine, from movement parameters, force can parameters and geometric parameters of the improved design, the five roller mill, have both four roll and six roller mill advantages, and has simple structure, convenient installation, commissioning, rolling precision of characteristic. Cold rolling mill is the main equipment of the cold rolling mill production line, in order to satisfy the varieties, cold strip mill production specifications, quality and different requirements, the production scale of cold strip mill production process has experienced from leaflet to volumes production change, by reversible type and rolling to the continuous development of joint unit, formed various forms and different characteristics of cold rolling mill. Modern cold rolling mill equipment level has greatly improved, and incline to high efficiency, high quality, continuous and automation. Cold rolling mill is one efficient production equipment of steel industries in modem iron and an important sign of the steel industry technology development and equipment level improvement. This paper reviews the development of sheet cold rolling mill and characteristics of the work, according to the mechanical design requirements, adopting relevant theoretical and empirical formula of the design and calculation of main parts; Including the content of overall scheme design, main transmission system design, pressing system design, frame design and 3d simulation assembling; The feasibility of schemes, reliability are discussed, and finally reached the design of rolling mill can invest in the conclusion of the actual.Keywords:Thin refined, cold rolling mill, transmission system, pressing system, frame, analog assembly目录1 绪论 (1)1.1选题背景及目的 (1)1.2冷轧技术及冷轧机的发展 (1)1.3冷轧薄板生产的发展历史 (2)1.4冷轧薄板发展迅速的原因 (3)1.5冷轧薄板轧机的发展动向 (5)2 总体方案设计 (6)2.1轧辊的布置方式 (6)2.2压下系统的结构形式 (7)2.3机架的结构形式 (8)3 主传动系统的设计与校核 (9)3.1设计参数 (9)3.2轧辊的设计及主要参数的确定 (9)3.2.1 初选轧辊材料 (9)3.2.2 轧辊参数确定 (9)3.3轧制力的计算 (12)3.3.1 轧制力计算简介 (12)3.3.2 薄板精制冷轧机的轧制力计算 (13)3.4轧辊受力分析及其传动力矩的计算 (15)3.4.1 轧辊受力分析及计算 (15)3.4.2 轧制力在接触弧上作用点的位置 (18)3.4.3 轧辊传动力矩的计算 (19)3.5轧机主电机的选择及校核 (19)3.5.1 初选电机 (19)3.5.2 主电机上的力矩及计算 (20)3.5.3 电动机容量校核 (21)4 轧制系统的设计与校核 (22)4.1轧辊强度校核 (22)4.1.1 轧辊破坏的原因 (22)4.1.2 轧辊强度校核 (22)4.2轧辊轴承的选择及寿命计算 (26)4.2.1 轧辊轴承的工作特点及选用 (26)4.2.2 轧辊轴承的寿命计算 (27)4.3工作辊传动的稳定性 (29)5 压下系统的设计与校核 (30)5.1板带轧件压下装置的特点 (30)5.2传动螺丝和压下螺母的设计及计算 (30)5.3压下的受力分析计算 (33)5.4传动螺丝的传动力矩 (35)5.5压下电机的选择 (36)5.6传动螺丝轴承的选择 (36)6 轧机其他参数的设计 (38)6.1轧机机架的设计及校核 (38)6.1.1 机架参数的设计及选择 (38)6.1.2 闭式机架的强度计算 (39)6.2设备的环保质量分析 (43)7 SOLIDWORKS模拟装配 (44)7.1S OLIDWORKS软件特点 (44)7.2S OLIDWORKS模拟装配图 (44)结论 (49)致谢 (50)参考文献 (51)1 绪论1.1选题背景及目的大学生活即将结束,毕业设计是对四年大学学习的一个总结,需要我们充分运用大学所学的理论知识和毕业实习的生产实践知识去分析和解决问题,巩固在校所学知识的同时使我们的知识更接近生产实践,培养正确的设计思想、分析和解决问题的能力。

课程设计轧制一、教学目标本章节的教学目标为:知识目标:使学生掌握轧制的基本原理、工艺流程及应用领域;理解轧制过程中材料的行为和影响因素。

技能目标:培养学生运用轧制原理分析和解决实际问题的能力;能够运用轧制工艺参数进行生产设计和优化。

情感态度价值观目标:培养学生对轧制技术的兴趣和热情,认识轧制技术在现代工业中的重要性,提高学生的创新意识和团队合作精神。

二、教学内容本章节的教学内容主要包括:1.轧制的基本原理:包括轧制力的计算、轧制过程的稳定性、轧制参数的优化等。

2.轧制工艺流程:包括热轧、冷轧、中间轧制等工艺过程,以及各自的优缺点和适用范围。

3.轧制设备及参数:介绍轧制设备的基本结构、工作原理和主要参数,如轧制速度、压下量等。

4.轧制过程中的材料行为:包括材料的变形、应力、应变等,以及影响这些因素的因素。

5.轧制应用领域:介绍轧制技术在钢铁、有色金属、材料加工等领域的应用。

三、教学方法本章节的教学方法采用:1.讲授法:讲解轧制的基本原理、工艺流程及应用领域,使学生掌握基础知识。

2.案例分析法:分析具体轧制案例,使学生能够运用所学知识解决实际问题。

3.实验法:安排轧制实验,让学生观察和了解轧制过程,增强实践操作能力。

4.讨论法:学生进行分组讨论,分享学习心得和经验,提高团队合作精神。

四、教学资源本章节的教学资源包括:1.教材:选用国内知名出版社出版的《轧制工艺学》教材,作为学生学习的主要参考资料。

2.参考书:推荐学生阅读《轧制技术手册》、《金属材料轧制工艺》等书籍,以丰富知识体系。

3.多媒体资料:制作精美的PPT课件,生动展示轧制过程和原理,提高学生的学习兴趣。

4.实验设备:安排轧制实验,让学生亲身体验轧制过程,加深对轧制技术的认识。

五、教学评估本章节的教学评估主要包括:1.平时表现:评估学生在课堂上的参与程度、提问回答、小组讨论等,以考察学生的学习态度和积极性。

2.作业:布置适量的课后作业,评估学生对知识的掌握和运用能力,及时发现和纠正学生的错误。

冷轧带钢课程设计辽宁科技大学课程设计说明书设计题目:冷轧1.05*1300 mm轧制规程设计学院:材冶学院专业班级:材控08-4 班学生姓名:指导教师:成绩:1冷轧综述1.1冷轧产品及用途经过几十年的发展,我国的冷轧事业不断地成长壮大,从只能生产建筑用材的产品发展成为能够生产高级汽车外板、高级家电板、高级包装材料和电工钢产品,无论产量,还是产品的规格品种多样化和质量,都有大幅提高。

冷轧产品种类分为金属镀层薄板(镀Sn、Zn等);深冲钢板(汽车板);电工用硅钢板;不锈钢板,广泛应用于汽车制造、装饰材料、精密仪表、工业厂房、食品罐头及一些耐久制品。

1.2冷轧产品的技术要求1) 表面状态和表面光洁度。

冷轧带钢具有良好的加工性和美观表面,多用作外用板材和深冲板材,因此必须避免表面缺陷。

2) 尺寸和形状精度。

冷轧板带的尺寸精度包括厚度、宽度和长度精度,其偏差在相关标准中均有规定。

形状精度一般用平坦度、横向弯曲、直角度来表示,其允许值在标准中同样作了规定。

3) 加工性。

冷轧产品用途广泛,加工方法很多,从简单的弯曲加工直到深冲压加工。

按加工性来分,有成形性和形状性两种。

4) 时效性能。

所谓时效现象就是金属和合金性能随着时间的推移而发生变化的现象。

冷轧钢板有淬火时效和应变时效。

一般发生时效时硬度和抗拉强度增大,延性降低。

5) 特殊性能。

如搪瓷性能、耐蚀性、电磁性能和冲裁性等。

1.3冷轧钢板现状及新技术现代我国投入生产的带钢有武钢、鞍钢、宝钢、本钢、首钢等。

经过长期的生产实践和引进国外先进工艺技术,板带钢的生产技术得到了快速的发展,冷轧带钢采用2000 mm左右甚至2000 mm以上的轧机,单卷最大单重达60 t日趋大型化。

布置方式由酸洗,单卷轧制分开逐步过渡到无头轧制,酸轧联合等全连续的轧制。

轧制速度不断提高,冷轧已达41 m/s ,轧机自动化,连续化,高速化。

1.3.1 几种冷轧带钢新技术简介加快冷轧板带生产技术的发展是我国今后若干年品种结构调整的重点。

燕山大学轧机设计课程设计说明书1700冷轧压下规程设计、机架校核及有限元分析学院(系):机械工程学院班级:10轧钢3班组员:王风强黄伟彬李飞(前)李志远郑雷琨张坤指导教师:李学通刘丰孙静娜日期:2013年12月25日燕山大学轧机设计课程设计说明书1 燕山大学课程设计(论文)任务书院(系): 机械工程学院 基层教学单位:冶金机械系 小组成员 李志远 黄伟彬 王风强 李飞(前) 张坤 郑雷琨设计题目1700冷轧压下规程设计、机架校核及有限元分析 设计技术参数原料厚度:1-8mm ;产品:0.2-2.0mm ; 材质: Q235 08F 不锈钢 45#设计要求1、制定轧制规程:确定道次压下量、速度,计算轧制力和轧制力矩;2、设计机架尺寸并进行三维设计和工程图;3、有限元分析一个道次的轧制过程和机架强度校核; 工作量 1、完成工程图至少1张; 2、完成设计计算说明书1份,其中包含有限元分析报告; 3、查阅文献5篇以上。

工 作 计 划1、2013.12.2 准备参考资料;2、2013.12.2~12.12 计算;画草图;3、2013.12.12 中期检查;4、2013.12.13~2013.12.25 工程图,分析,写说明书;5、2013.12.26~2013.12.27 考核答辩;参考资料 1、徐乐江编著 《板带冷轧机板形控制与机型选择》冶金工业出版社 20102、王海文主编 《轧钢机械设计》 机械工业出版社 1986.63、曹鸿德主编《塑性变形力学基础与轧制原理》 机械工业出版社4、周纪华 管克智 著《金属塑性变形阻力》 机械工业出版社指导教师 李学通 刘丰 孙静娜 基层教学单位主任(签字)1700冷轧压下规程设计、机架校核及机架分析目录前言 (3)第1章HC轧机工作原理 (4)第2章冷轧薄板生产工艺流程及轧机特性 (5)2.1工艺流程图 (5)2.2坯料的选择 (5)2.3轧机的主要特性 (5)第3章轧制规程及相关参数确定 (6)3.1轧辊主要参数的确定 (6)3.2轧制规程的制定 (6)3.3确定各道次变形抗力 (7)3.4计算各道次带钢张力 (8)3.5各道次轧制力计算 (8)3.6计算轧制力矩 (12)第4章有限元分析某道次轧制过程 (13)4.1模拟几何建模 (13)4.2施加载荷及求解过程 (13)4.3读取结果 (14)第5章机架的设计及校核 (16)5.1机架主要结构参数的确定 (16)5.2机架强度校核 (17)5.3刚度校核 (20)第6章机架的有限元分析 (21)6.1建模过程 (21)6.2施加载荷和求解 (21)6.3读取结果 (21)6.4结论 (24)设计心得体会 (25)参考文献 (26)附表2燕山大学轧机设计课程设计说明书前言HC轧机全名为HITACHI HIGH CROWNCONT ROLMILL,即日立中心高性能轧辊凸度控制轧机。

《不锈钢冷轧计算程序》功能说明书2014年3月目 录1 总体说明 (2)2 分项功能 (3)2. 1 轧制表计算 (3)2.2 模型管理 (8)2.3 屈服极限计算 (9)2.4 产能计算 (10)2.5 电机选择与校核 (11)2.6 轧制表管理 (12)3 应用举例 (13)1 总体说明《不锈钢冷轧计算程序》主要功能如下:《不锈钢冷轧计算程序》功能轧制表计算产能计算电机选择与校核屈服极限计算与加工硬化曲线查询模型管理参考轧制表注:对程序功能、编制流程进行说明,希望能给您一些借鉴;尤其给出的冷轧不锈钢屈服极限的模型系数以及产能计算时的辅助时间处理,相信对您有一定的参考价值。

32 分项功能 2.1 轧制表计算自动编号,相对于实际生产的卷号;用于轧制表筛选操作的唯一标识。

自动加载【模型管理】中的钢种;并会在计算时候自动调用相应模型系数。

将根据输入的原料厚度、轧制道次、以及各道次压下率自动计算;类似于Excel 自动计算功能,方便调试计算。

摩擦系数,为赋予模型,程序默认值为0.05,可手动调整。

导航条可以保存调试好的轧制参数,可作为标准输入方便以后调用;并可对轧制参数进行添加、删除操作管理。

最大累计压下率,用于判断是否需要中间退火。

原料卷重用于计算带钢长度,进而计算轧制时间,用于后面的产能计算。

默认为标准20辊轧机工作辊直径;也可输入四、六辊、十二辊等轧机工作辊直径,用于相关轧机的轧制表计算,但同时需要修改轧制速度等工艺参数。

图 1:轧制表计算分项功能4【轧制表计算】按钮功能:根据所输入的参数,自动调用计算程序进行轧制表计算,计算通过则会弹出当前轧制表编号下的报表:该报表除支持打印外,还支持右键菜单将报表导出至 Excel 、PDF 、Word 文件功能,导出至 Excel 文件后的截图3。

图 2:轧制表计算报表显示5轧制表计算结果导出至Excel 的截图:图 3:轧制表计算结果导出至Excel 的截图6【显示当前报表】按钮功能:点击将会调用显示当前轧制表编号下已计算好的轧制报表,形式同图2,同样支持导出至 Excel 等文件格式。

北京科技大学专业课程设计题目:年产70万吨冷轧带钢厂的工艺设计(典型产品:750MPa,0.5×1200×Lmm)班级:材控XXXXX学号:XXXXXX姓名:XXXXX学院:材料科学与工程学院专业名称:材料成型及控制工程指导教师:***20XX年XX月XX日目录一、产品大纲的制定及坯料的选择1.产品方案2.产品大纲3.坯料选择二、工艺流程的制定1.工艺流程2.工艺流程图3.工序描述三、工艺设计1.轧制道次2.压下规程3.轧辊的尺寸设计4.辊径校核5.轧辊的材料及轧机各部分的设计6.张力制度7.速度制度8.润滑制度四、主要设备能力校核1.轧制节奏时间分析2.生产作业时间分配3.产能校核4.轧辊的强度校核五、车间各机组设备选择1.酸洗连轧机组2.连续退火机组3.连续热镀锌机组4.重卷检测机组5.经济核算六、轧钢厂的环境保护1.绿化2.有害物质的控制和预防3.噪声的防治4.水质的处理一、产品大纲的制定及坯料的选择1.产品方案为了满足该厂典型产品的生产需要,并且合理有效的分配该厂的设备进行生产,同时所生产的产品应该具有以下特点:供求适当,品种多样,合理布局,产需平衡,要防止盲目跟风,追求短期效益的情况发生。

不同的产品,轧制时所需要的轧制力不同们需要的动力和消耗的能量也有很大差别,因此对于轧机设备的合理选择以及生产能力的充分利用,是保证经济最大化,轧制专业化发展的必然要求,也利于提高本厂的轧制水平。

冷轧板带钢产品有:CQ级、DQ级、DDQ级、SDDQ级、EDDQ级等,CQ级:商用级,DQ级:冲压级,DDQ级:深冲级,SDDQ级:特深冲级,EDDQ级:超深冲级。

3.冷轧厂所需的原料为热轧钢卷,热轧钢卷的厚度是根据轧机设备生产能力所确定的总压下量决定的,原料宽度根据产品宽度确定,由于一般热轧卷取机的卷筒的直径为:φ760mm,因此冷轧厂的钢卷内经一般为φ760mm,原料的总重量根据成材率确定。

冷轧课程设计说明书 Modified by JACK on the afternoon of December 26, 2020辽宁科技大学课程设计说明书课题:生产Q235 1×1450mm 板带钢指导老师:班级:姓名: 9目录1综述引言冷轧生产过程中由于不进行加热,所以不存在热轧常出现的麻点和氧化铁皮等缺陷,表面质量好、光洁度高。

而且冷轧产品的尺寸精度高,产品的性能和组织能满足一些特殊的使用要求,如电磁性能、深冲性能等。

冷轧的定义:是再结晶下的轧制,但一般理解为使用常温轧制材料的轧制.铝冷轧分为板轧和箔轧.厚度在~以上的称为板,~以下的称为箔.欧美多采用3~6台连续式轧机作为冷轧设备冷轧优点:采用冷轧方法生产带钢优点是很多的,归结起来有以下几点:①能得到热轧方法很难得到的极薄带钢(薄达;②能使产品具有很高且范围很广的力学性能及工艺性能;③能保证获得高精度尺寸、厚度偏差小、沿带钢的宽度及长度方面的厚度均匀,板形良好、表面光洁的各种带钢;④成本低、收效率高;⑤轧制速度快,具有很高的生产率冷轧主要工艺特点与热轧相比较,冷轧板带生产主要有三大特点:加工硬化由于加工硬化,使轧制过程中金属变形抗力增大,轧制压力提高,同时还使金属塑性将低,容易产生脆裂。

当钢种一定时,加工硬化的剧烈程度与冷轧变形程度有关。

当变形量加大使加工硬化超过一定程度后,就不能再继续轧制。

因此,板带材在经受一定的冷轧总变形量后,往往需要软化热处理(再结晶退火或固溶处理),使之恢复塑性,降低抗力,以利于继续轧制。

生产过程中每两次软化热处理之间所完成的冷轧工作,通常称之为一个“轧程”。

在一定轧制条件下,钢质越硬,成品越薄,所需的轧程就越多。

工艺冷却和工艺润滑冷轧过程中产生的剧烈变形热和摩擦热使轧件和轧辊温度升高,故必须采用有效的人工冷却。

轧制速度越高,压下量越大,冷却问题显得越重要。

如何合理的强化冷却成为发展现代高速冷轧机的重要课题。

冷轧课程设计模板(DOC)辽宁科技⼤学课程设计说明书设计题⽬:冷轧0.55×1400 mm轧制规程设计学院、系:材冶学院专业班级学⽣姓名:指导教师:成绩:年⽉⽇⽬录1冷轧综述 (3)1.1冷轧产品及⽤途 (3)1.2冷轧产品的技术要求 (3)1.3冷轧钢板现状及新技术 (3)1.3.1 我国冷轧板带⽣产现状及前景 (4)1.3.2 冷轧新技术 (4)2⼯艺及规格 (4)2.1冷轧薄板⽣产⼯艺流程 (4)2.2规格 (5)3轧制规程制定 (6)4计算轧制⼒ (7)5设备校核 (11)5.1轧辊各部分尺⼨确定 (11)5.2咬⼊能⼒校核 (12)5.3⽀撑辊强度校核 (13)5.4⼯作辊强度校核 (14)5.5⽀撑辊与⼯作辊接触应⼒校核 (15)5.6电机功率校核 (16)6结束语 (17)冷轧0.55′1400 mm轧制规程设计1冷轧综述1.1冷轧产品及⽤途冷轧产品主要有冷轧板、⾦属镀层薄板、电⼯⽤硅钢板、不锈钢板、超低碳、超深冲IF钢系列、链条⽤钢系列、低碳低硅冷板系列、搪瓷钢系列、⾃⾏车⽤钢系列、烘烤硬化钢系列、含磷钢系列、客车车厢⽤钢板系列、家⽤电器钢板系列、低合⾦钢系硬化钢系列、含磷钢系列、客车车厢⽤钢板系列、家⽤电器钢板系列、低合⾦系列等具有⾼附加值的冷轧钢板产品。

适⽤于制造各种冲压件、钢管及其他⾦属制品。

产品主要⽤于建筑、桥梁、机车车辆、汽车、压⼒容器、锅炉、电器等。

1.2冷轧产品的技术要求板带钢的⽤途⾮常⼴泛,⽤途不同队板带钢的技术要求也就不同。

对板带钢产品的基本要求包括化学成分、⼏何尺⼨、板型、表⾯、性能等⼏个⽅⾯:(1)钢板的化学成分(2)钢板的外形尺⼨(3)钢板板型要求平坦(4)⼒学性能、⼯艺性能、物理性能、化学性能。

1.3冷轧钢板现状及新技术1.3.1 我国冷轧板带⽣产现状及前景我国冷轧板带⽣产需求⼀直旺盛,产能也极快扩张,⾄2010年初步统计,已建和在建的冷轧板带产能约为8400万t~9000万t,共建有冷连宽带钢轧机42台套,单机可逆式宽带钢轧机100余套,冷轧宽带钢⽣产产能的75%以上为冷连机⽣产。

冷轧板带钢课程设计( The curriculum design of cold rolledstrip )University of Science and Technology Liaoning curriculum design manual A design rate of 0.75 * 1500mm cold rolled sheetRate of material and metallurgy.Professional rate of material forming and control engineering 09-5 Name rateTeachers rateSuccess rateCatalog1Overview:...:...1.1the concept of cold rolling... And the following:...1.2advantages of cold rolled strip steel:...1.3characteristics of cold rolling technology:...2specifications and processes:2.1specifications: ....... and the following:...2.2cold rolled sheet production and process:...3rolling schedule formulation:...::...3.1pressure down system:...3.2tension system:...:...3.3speed system:...:...4Calculation of rolling force:...:...5equipment strength and capacity check:...5.1bite capacitycheck ..................................................................... (10)5.2roller strength check:...:...5.2.1work rollcheck ..................................................................... ....... Undefined bookmark error rate.5.2.2supporting roll checking:...:...5.3contact stress check:5.4motor power check:5.4.1rolling torque:...:...5.4.2friction torque:...5.4.3idling moment...:...6Summary:... And the following:...1in the process of the review of steel by forging or castingin addition to a small number of methods such as direct outside the timberAbout 80% of the remaining products are rolled. And the production process of cold rolled strip to avoid heatThe disadvantages of existing in the rolling temperature and the temperature uneven division can produce thinner and more precise sizeMake sure that the surface is smoother and the plate shape is more straight.The curriculum design of the cold strip rolling schedule is referred to the 1# line of Anshan Iron and steel cold rolling mill. Pre EngineerStandard Specification for cold rolled sheets of 0.75 * 1500mm. The design of cold-rolled production characteristics and mainworkThe order is simply introduced and established the system of the rolling rolling force calculation of the strength of the roller, electricThe machine power is checked. 1.1 cold rolling concept cold rolling is the rolling process of metal under recrystallization temperature. In cold rolling,metals do not contract againBut the crystal hardening phenomenon will occur. 1.2 cold rolled strip in 1 in the advantage of smaller thickness can sheet production2in the strip along the direction of the length and width of the plate thickness can obtain better shape uniformRoll surface hardness by 3 in the cold can obtain good surface quality of the surface finish1 of the products from4 the strip after cold rolling after heat treatment different mechanical properties of the products can be different. The main technical characteristics of 1.3 cold rolling and hot rolling compared cold strip production has three main features included1 of the work hardeningDueto work hardening makerolling process of metal deformation resistance increases with the increase of rolling pressureWhen the metal plastic will be low prone to brittle fracture.When a violent process of steel hardeningDegree is related to the deformation degree of cold rolling.Whenthe deformation of ambassador hardening exceeds a certain degree is notCan continue rolling?. Therefore strip subjected to certain cold deformationamount after often need softHeat treatment in recrystallization annealing or solid solution treatment to restore the plastic to reduce resistance to theContinuous rolling. The production process of every two times the softening of the complete heat treatment between the cold work often referred toFor a "rolling" process". Required in the rolling process under certain rolling condition steel hard thinner is finishedThe more.2 the process of cooling and lubricationSevere deformation heat and friction heat generated in the process of cold rolled strip and rolls temperature should beEffective artificial cooling shall be used. The rolling speed is higher the greater the amount of pressure cooling problem is more seriousTo. How to reasonably strengthen the cooling becomes an important subject of developing modern high speed cold rolling mill.The main function of the cold rolling process lubrication is metal deformation resistance decreases which not only helpsTo ensure the realization of greater pressure on existing equipment capacity under the condition of but also can makethe mill to economyFeasible to produce products of smaller thickness. In addition adopts the effective lubrication technology of cold rolled over directlyThe heating rate of the process and the temperature rise of the roller play a good influence. In some varieties process run rollingThe utility model can also prevent the metal sticking roller from slipping.The lubricating effect of cold rolling quality is an important indicator to measure the emulsion lubricant requirements are includedWhen the flow of spray and roll surface is can effectively absorb heat and guarantee on the surface of the oil atAgent at a faster speed uniform from the emulsion and segregation of adhesion in surface and the roller surface can formThe oil film thickness uniformity.The 3 tension rollingThe so-called tension rolling is that the rolling deformationof the workpiece is in a certain front tension and back tension2 with the implementation of. The main function of the share of tensionThe strip in the rolling process to prevent deviationThe rolled strip flat and shape goodTo reduce the deformation resistance R for rolling thin productIt can adjust the load of main motor of cold rolling mill properly.2. specifications and process 2.1 specifications according to Anshan Iron and steel cold rolling line 1700 continuous rolling mill design1, using four high mill, five stands continuous rollingLa 1 in the work roll diameter is observed in mmR 520~600 sharePhi Phi 600 mm selectionIn the 2 increase support roller diameter increase 1400~1526 in mm share Phi Phi 1500 mm R selection.2, the finished size 0.75 x 1500 mm share3, raw material specifications1 in the selection of Q215 steel increase shareAccording to the empirical data in the 2 La r materials selection for strip size 2.75 x 1550 mmvolume. 2.2 cold rolled sheet production and process of cold rolling production process of shareHot rolled coil material: acid washing, cold rolling, annealing, leveling, finishing, packing and warehousingThe process is shown in Figure 2-1 share3Figure 2-1 cold rolled strip process flowThe raw material rate of hot rolled plate Volume exergypicklingCold rollingsolution clearAnnealingSmoothannealingSmoothDecarburization annealingFinished annealing crossInspection of shear and longitudinal shear heavyRoll horizontalCut plating tinOrdinary deep drawing plate stretchheat flatComplete silicon steel sheet Continuous galvanized tile ridgemachineGroup transverseShear coatingMachine platingzincPlate coatinglayerAcid platewashheatbeltSteel hardening and alkalisAcid washingInspection and cleaningQuenching, alkali and acid washingSmoothshearStraighteningpolishingStainless steel plateContinuedplatingtin43 rolling rules set 3.1 pressure system according to the principle of rolling force by distributing the pressure coefficient to total pressure exergy as shown in table 3-1 in rolling under the weight of sigma deltaH is the exergy pass reduction of delta hi inDelta hi=bi sigma delta HIn Bi - press distribution coefficient in theTable 3-1 distribution coefficient of cold rolling mill Rack countPress down the distribution factor Bi pass number 1234520.7, 0.330.5, 0.3, 0.240.1, 0.3, 0.2, 0.150.3, 0.25, 0.25, 0.15, 0.05The first time in b1=0.3 sigma delta h=2.75-0.75=2mmDelta h1=b1 Sigma h=0.3 * 2=0.6mmH1=H1- Delta h1=2.75-0.6=2.15mmH1= (h1+H1) /2= (2.75+2.15) /2=2.45mmEpsilon 1=, Delta h1/, H1 * 100%=0.6/2.75 * 100%=21.8%The other calculations are the same as aboveAccording to the calculation results of exergy depress rules as shown in table 3-2Table 3-2 press down scheduleRollingmachineHIn the MM rateH(mm) HIn the(mm) H(mm)E (%)12.75, 2.15, 0.6, 2.45, 21.8 22.15, 1.65, 0.5, 1.90, 23.331.65, 1.15, 0.5, 1.40, 30.341.15, 0.85, 0.3, 1, 26.150.85, 0.75, 0.1, 0.80, 11.853.2 unit tension tension system according to the experienceof the first time after the exergy tension, fifth times before the tension between 30-50 in the exergyTwo to fifth times the front tension is greater than the back tension 5-10. So the tensile stress distribution follows from the frameTable 3-3 tension distribution of each frameRack number12345Front tensionThe MPa 9010010410850Post tensionThe MPa30901001041083.3 when the rolling speed system to ensure the normal rolling condition is included in the strip rolling line of each frame of the second flow is from equal exergyB1h1V1=B2h2V2=B3h3V3=B4h4V4=B5h5V5 in B from H - the width of strip thickness of strip rolling V - level speedIn the process of rolling spread from exergy is ignoredH1V1=h2V2=h3V3=h4V4=h5Vs5elects the last rolling mill export rate of 20.00m/s is based on experience from exergy valueH1V1=h2V2=h3V3=h4V4=h5V5 V4=V5h5/h4=20.00 * 0.75/0.85=17.65m/sV3=V5h5/h3=20.00 x 0.75/1.15=13.04m/s V2=V5h5/h2=20.00 x0.75/1.65=9.09m/s V1=V5h5/h1=20.00 * 0.75/2.15=6.98m/sTable 3-4 horizontal speed meter of workpieceRack number 12345Speed V (m/s) 6.98, 9.09, 13.04, 17.65, 20Using the forward slip value calculation of roll speed fromThe first time yesterdayBite angle from exergyIn the rate in the 2.56 rate) rateSix hundred0.6A, R, C, C, O, s (1)DDelta HArccos (1 alpha)6 exergy neutral angle 0.016)One thousand and eight hundred point zero eight two3.142.56(1One thousand eight hundred and two (13.142.56)2FAlpha(1Two AlphaThe gamma In"In the 300The forward slip value in eluded 0.036 2.15 0.016RHGammaS22The H"TheIt included 6.74 m/ s0.03616.98S1VVHOneThe 1ExergyTheExergyThe 214.6r/m in0.63.14Six point seve n four six zero PI D60 VThe N1The "Other times the calculation process record the resultsas show n in the followi ng table in cludedTable 3-5 rack speed metersA number in the degree.Y ShV (m/s), V (m/s), n (r/min)12.56, 0.016, 0.036, 6.98, 6.74, 214.622.34, 0.012, 0.026, 9.09, 8.86, 282.232.34, 0.012, 0.038, 13.04, 12.56, 40041.81, 0.011, 0.043, 17.65, 16.92, 538.9Calculation of the frame friction coefficient first consider exergy bite after injection so take 0.08 51.05 0.007 0.019 20 spray milk 19.62 624.84 rolling forceTake 0.05 of the solution.This design uses M.D.Stone formula to calculate the average unit pressure exergy rate in QKX1eInPXTheType of exergy HF L 'The X from 2HHHExergyThe. L'- roll flattening degeneration zone length K - plane deformation resistance from S sigma considerationThe Q - 1.15K; the average value of 2 before and after tension QQQ21 exergyIn the Q1 - Q2 - Zhang Li tensionThe first pass rate of 7Occlusion rateIn 2 752. 752. 75HHH000 rate in the in the epsilon in the rate in the 001 inthe rate of 21.8%2.752.152.75HhH epsilon in the 13.1%21.8%0.60.6 epsilon 0.4 epsilon epsilon sigma 10 "in the" exergyFig. 4-1 work hardening curve of Q215 steelAccording to the carbon content in the typical Q215 products from the work hardening curve corresponding to those found included s s value increase rateLa =376MpaFind the average unit tension: 60MPaTwoNine thousand and thirtyThe QExergyThe 432.Arccos (1 alpha)And Tan betaThe f get theThe 57A R C T "the 4. a n 0. 08A r c t a n f betaBecause ofIn the the 4.57 beta 2.56 "so the first alpha mill can realize smooth strip bite the exergy10 pass reducti on is less tha n the first in so smoothly bite.5.2 Roll Stre ngth Check Table 5-1 allowable stress of rollAllowable stress[sigma] (MPa)Allowable con tact stress[Sigma 1] (MPa)Allowable shear stress[R] (MPa)Allowable con tact shear stress[1] (MPa) 240240073730Table 5-3 dimensions of each part of the rollRoll lengthLs rateMm exergyRoll diameterD mm exergy ratePress down the screwsHeart distance LExergy rate mmRoll diameter lengthL mm exergy rateRoll neck diameterD mm exergy rateWork roll 17006001997297330Backup roll 170015002443743825The size of each part of the roller is calculated as followsThe work roll roll diameter 600mmThe Dg rate in roll length1700mmLs rateThe diameter of the work roll diameter 330mm 6000.550.55 D~ (0.5dgg) occlusion rate exergy rate The length of the work roll diameter 297mm 3300.91.0 d~ (0.83lgg) occlusion rate exergy rate The 1997mm from the center of the screw work roll TwoTwo hundred and ninety-sevenTwoTwo hundred and ninety-sevenOne thousand and seven hundredTwoLLLLggG rateIn in in in the occlusion rateThe support roll roll diameter 1500mmThe Dz rate in roll length1700mmLs rateThe diameter of the support roll diameter 825mm 15000.550.55 D~ (0.5dzz) occlusion rate exergy rate Support roll diameter length of the 743mm8250.91.0 d~ (0.83lzz) occlusion rate exergy rateThe 2443mm from the center of the rolling bearing screw TwoSeven hundred and forty-threeSeven hundred and forty-three One thousand and seven hundred TwoLTwoLLLzzZ rateIn in in in the occlusion rate. ElevenTable 5-4 check relevant parameters Rack numberRolling pressureIn the KN rateRoll speedIn the r/min rateMotor powerIn the KW rateFront tensionIn the MPa ratePost tensionIn the MPa rateTension before and afterThe difference in the rate of MPa110945.91, 214.605500903060212904.99, 282.2055001009010319762.45, 400.0055001041004 420954.85, 538.9055001081044 517282.23, 624.8455005010858According to the rolling five stand cold rolling force is considered now onthe fourth roll rolling mill of exergy is checked inFour roller supporting roll and work roll mill bearing moment ratio is equal to four times the diameter ratio of bending shall be in exergyDistribution and moment like PPgz g, exergyZPP39Six hundredOne thousand and five hundredDDMM4FourGZLaIn theFromExergy The Exergy LaLaIn the FromExergyTheExergyPPPgz =20954.85KN will get 537. in exergy exergy 30kn 3920954.8553PPg20417.55kn537.3020954.85pppzz图p.5 - 1四辊轧机轧辊受力图12 521工作辊校核1 辊身假定工作辊放在两支点上画出其弯矩图如下如上弯矩图工作辊在其中间部位产生最大弯矩如上面计算167.50kn81.541997537.308b48 1.51,66 6uud由于水平张力差导致的弯矩为55.49kn15500.851041550L 15108t 167.63kn •m 6.59kn •m167.50kn •m13 m6.59kn1.7255.49 8b412t8 1.5辊身中部的合成力矩为Ill 167.63kn6.59167.5mmm222g2g1工作辊在最大重车后的直径d - 570mm因此辊身中部的最大弯曲应力为9. 0 5 m p a0. 5 70. 11 6 7. 6 3wm(T 3gg(T所以工作辊辊身符合要求•2辊头辊头采用万向接轴辊头由于工作辊传动校核辊头扭转强度. 辊头直径590w106001 Odd 10)(odd 11 取辊头长度354mm0. 0. 6) {.I “ ({). Sull 取m9 7. 4 phaTnaceLiticcds n 5 38. 905 50 09 54 9nP10, 56mpa9 54 9m 0.3540.208 97.460.208amwmT 33nnnd a所以辊头符合轧制要求5.2.2支承辊校核d a图5 - 3 工作辊辊头图141辊身由上图可知在辊身中部产生最大弯曲力矩其大小如上面所求m8131.29k n81.742.44320417.558l pmzzz z支撑辊在最大重车后的直径为d - 1425W1则辊身中部的最大弯曲应力为契* lOmpa1.4250.18131.290.1dm(T 3z3zSo the exergy to meet the requireme nts of support ing roller.2 rate roll n eck3792.56KN0.743TwoTwenty thousand four hundred and seventeen point five five L FourPMzZD 67.54MPa rate rate rate of exergy0.8250.1Three thousand seven hundred and ninety-two point five six 0.1DM33 SigmaDDDD rateThe exergy in the occlusi on rate rateSo to meet the requirements of the rolling roll neck of exergy.5.3 con tact stress check work roll and backup roll con tactsurface con tact stress it will affect the life of exergy exergy of rolli ng roll should beCheck. Con tact stress calculati on using Hertz formula in152One hun dred and twenty-oneTwoTwenty-oneM a XRRK (K PI)RQ (R)SigmaIn theIn theExergyLoad the contact surface of unit length type in Q Two1R, R -- the radius of contact between two rolls Two1, KK coefficient related to the exergy of roll material OneTwoOne 1 PI E1.KRate2 exergyTwoTwo2 pi E1.KRateExergyRoll the same material =0.3 E=200GPa exergy exergy exergy exergy of r1=300mm r2=750mm /m12326.38KNOne point sevenTwenty thousand nine hundred and fifty-four point eight fivePExergy exergy exergy of 1417.79MPa Q0.750.30.75) (0.3102001012326.38)0.418 sigma 33Max exergyExergyIn the exergy exergy exergy exergyIn the exergy < Sigma431.01MPa1417.790.3040.304 sigma tau MaxMaxExergy exergy exergy exergy in the tau.So when the rolling strip mill with exergy requirements. 5.4 motor power check5.4.1 rolling torque M3.06KN109.49537.300.32l2xPM3From GZExergy exergy exergy exergy exergy exergy exergy rateThe X will take 0.3 of the exergy coefficient of lever arm gP- the L - rolling pressure contact arc length. 5.4.2 friction moment M8.8 7K 50.3353 N0.0 7.3 0fdPM1ggm1 from exergy exergy exergy exergy exergyM。

轧制工艺课程设计指导书一、设计目的1、通过本次设计,把在专业理论课程中所学得的知识在实际的设计工作中综合地加以运用,使这些知识得到巩固、加深和发展。

2、通过本次设计,进一步培养学生对工程设计的独立工作能力,树立正确的设计思想,掌握轧钢工艺设计的基本方法和步骤,为以后进行设计工作打下良好的基础。

3、理论联系实际,将学过的理论知识加以分析,比较和研究,结合设计课题运用到实践中去解决各种问题。

二、设计要求1、设计中应灵活运用基础理论知识、刻苦钻研、认真思考、独立完成设计。

禁止盲目抄袭。

2、要求设计方法正确,方案选择合理,各种参数选择恰当,计算结果无误,图纸整洁无误,整个设计能保证产品产量质最。

3、设计过程中应细致认真,有条不紊,按事先拟定的设计进度计划完成要求内容,从设计开始即应注意底稿整洁、保存好原始数据,以方便指导教师检查,并避免造成不必要的返工和整理说明书时发生困难。

4、设计说明书用文字处理软件进行编辑和排版,用B5纸或相当大小的设计说明书专用纸张打印,并装订成册。

要求句子简明扼要、标点正确、层次分明、图文并茂,除设计内容外,还要求前面有日录、后面附有参考资料,图表要有编号说明。

也可以手工书写,但要求字体端正清楚、纸面清洁、不得有错写、漏写及涂改等现象。

5、相关图形可采用CAD或Windows系统附件中的“画图”软件或其它绘图软件绘制,并打印、装订;若用铅笔手工绘制,图面必须符合制图标准,并清洁美观。

三、设计项目(一)中厚板工艺制定200mm×550mm×3100mm板坯生产(14)12(8)mm×3400mm中板材质Q215-235A/B.Z ;粗轧机组φ1030/2050×3600mm;主电机2×2×2300KW 转速0±30/60rpm;精轧机组φ990/2050×3600mm;主电机2×7000KW 转速0±50/100rpm;工艺要求:开轧温度1150℃,终轧温度>850 ~ 900℃参考资料:中厚板工艺制定1、制定生产工艺根据车间设备条件及原料和成品的尺寸,生产工艺过程一般如下:原料的加热→除鳞→轧制(粗轧、精轧)→矫直→冷却→划线→剪切→检查→清理→打印→包装。

辽宁科技大学课程设计说明书设计题目:冷轧压下规程设计学院、系:材料与冶金学院专业班级:材料成型及控制工程2009.3 学生姓名:周林指导教师:王振敏成绩:1前言 (3)1.1 冷轧概念 (3)1.2 冷轧工艺特点 (3)1.3冷轧薄板生产过程 (4)1.4我国冷轧发展史冷轧薄钢板生产的发展历史 (6)2 . 1Cr18Ni9冷轧不锈钢薄板轧制工艺制度的制定 (6)2.1原料的选择 (6)2.2压下规程 (7)2.3 工艺制度的确定 (7)2.3.1 压下制度 (7)2.3.2 张力制度 (8)2.3.3 速度制度 (9)2.3.4 轧制力计算 (11)3.设备强度及能力校核 (18)3.1咬入能力校核 (18)3.2轧辊强度校核 (18)3.2.1 工作辊校核 (19)3.2.2支承辊校核 (21)3.3接触应力校核 (22)3.4电动机功率校核(第二架为例 (23)3.4.1轧制力矩 (23)3.4.2摩擦力矩 (23)3.4.3空转力矩 (23)4.后记 (24)5. 参考文献 (24)1前言钢铁作为基础的生产资料,在国民经济中有着举足轻重的地位。

在钢材加工过程中,除了少部分采用锻造或铸造等方法直接成材外,其余约80%以上都是经过轧制成材。

而冷轧板带钢的生产工艺,避免了热轧中存在的温降和温度分部不均的弊病,可以生产出厚度更薄、尺寸更精确、表面更光洁、板形更平直的板卷。

在国民经济中,冷轧板带钢的生产占据着极其重要的地位。

本冷轧带钢轧制规程课程设计参考鞍钢冷轧厂2#线而进行。

预设计生产规格为1.4x1350mm的1Cr18Ni9冷轧不锈钢薄板。

本设计对冷轧的生产特点以及主要工序作了简单的介绍,并制定了轧制制度,计算了轧制力,对轧辊强度、电机功率进行了校核。

力求通过本次课程设计能对冷轧带钢有更深层次的了解。

1.1 冷轧概念冷轧是金属在再结晶温度以下的轧制过程。

冷轧时金属不会发生再结晶,但会发生加工硬化现象。

毕业设计(论文)任务书摘要∅∅⨯小型四辊冷轧机,其特点是工作稳定、操作简单、轧制本轧机为190/500450板形好。

本设计主要是针对此轧机的轧辊系统,考虑到产品的稳定性、结构布局、使用寿命,进行轧辊的尺寸计算、刚强度校核、弯曲变形校核、轧辊轴承的选择和使用寿命校核。

同时采用了工作辊传动,这种形式对轧制过程比较有利。

设计中运用斯通公式计算轧制力,由于轴承座的固定性,轴承座要承受偏负荷,轴承磨损严重不但减小使用寿命而且影响轧辊的外形进而对轧制板形产生极大的影响,轧制力大时影响更明显。

因此轧辊的尺寸设计、材料选择很重要而且必须对轧辊和轴承进行必要的校核。

关键词:四辊冷轧机、轧辊、轧辊轴承、轧制力Abstract∅∅⨯small four-high cold rolling mill, characterized by The mill is 190/500450stability、simple in operation and good shape by rolling. This design main for the mill’s roller system, take the mill’s stability、configuration and the service life, it’s necessary to checkout the intensity、barely and distortion by bending of the rollers and the service life of the bearing besides calculate the sizes of the rollers and choosing the bearings. At the same time, drive work roll is the main drive mode for this mill, which form is more favorable for the rolling process.I t’s well-off during the design. In the design I have found that due to the fixity of the bearing chock, the biased load will appear in the bearing chock, and the bearings will fray badly, which leads to the short service life of the bearings and influences the rollers’ shape , and then influence of the sizes of the rolling steels, the infection will be strictness under the heavy roll force. Therefore, it’s important to design the rollers’ size and choose of the material, it is must to checkout the rollers and the bearings.Keywords:4-high cold rolling mill、roller、roller bearing、roll force前言50年代以来,我国的钢铁工业取得了巨大的成就,轧钢生产是将钢锭或钢坯轧制成钢材的生产环节。

冷轧课程设计说明书 Prepared on 24 November 2020辽宁科技大学课程设计说明书课题:生产Q235 1×1450mm 板带钢指导老师:班级:姓名:目录1综述引言冷轧生产过程中由于不进行加热,所以不存在热轧常出现的麻点和氧化铁皮等缺陷,表面质量好、光洁度高。

而且冷轧产品的尺寸精度高,产品的性能和组织能满足一些特殊的使用要求,如电磁性能、深冲性能等。

冷轧的定义:是再结晶下的轧制,但一般理解为使用常温轧制材料的轧制.铝冷轧分为板轧和箔轧.厚度在~以上的称为板,~以下的称为箔.欧美多采用3~6台连续式轧机作为冷轧设备冷轧优点:采用冷轧方法生产带钢优点是很多的,归结起来有以下几点:①能得到热轧方法很难得到的极薄带钢(薄达;②能使产品具有很高且范围很广的力学性能及工艺性能;③能保证获得高精度尺寸、厚度偏差小、沿带钢的宽度及长度方面的厚度均匀,板形良好、表面光洁的各种带钢;④成本低、收效率高;⑤轧制速度快,具有很高的生产率冷轧主要工艺特点与热轧相比较,冷轧板带生产主要有三大特点:加工硬化由于加工硬化,使轧制过程中金属变形抗力增大,轧制压力提高,同时还使金属塑性将低,容易产生脆裂。

当钢种一定时,加工硬化的剧烈程度与冷轧变形程度有关。

当变形量加大使加工硬化超过一定程度后,就不能再继续轧制。

因此,板带材在经受一定的冷轧总变形量后,往往需要软化热处理(再结晶退火或固溶处理),使之恢复塑性,降低抗力,以利于继续轧制。

生产过程中每两次软化热处理之间所完成的冷轧工作,通常称之为一个“轧程”。

在一定轧制条件下,钢质越硬,成品越薄,所需的轧程就越多。

工艺冷却和工艺润滑冷轧过程中产生的剧烈变形热和摩擦热使轧件和轧辊温度升高,故必须采用有效的人工冷却。

轧制速度越高,压下量越大,冷却问题显得越重要。

如何合理的强化冷却成为发展现代高速冷轧机的重要课题。

冷轧采用工艺润滑的主要作用是减小金属的变形抗力,这不但有助于保证在已有的设备能力条件下实现更大的压下,而且还可使轧机能够经济可行地生产厚度更小的产品。

此外,采用有效的工艺润滑也直接对冷轧过程的发热率以及轧辊的升温起到良好的影响。

在轧制某些品种时,工艺润滑还可以起到防止金属粘辊的作用。

冷轧润滑效果的优劣是衡量工艺润滑剂的重要指标,乳化液的要求是:当以一定的流量喷到板面和辊面上时,既能有效的吸收热量,又能保证油剂以较快的速度均匀的从乳化液中离析并黏附在板面和辊面上,能形成均匀,厚度适中的油膜。

张力轧制所谓“张力轧制”就是轧件的轧制变形是在一定的前张力和后张力作用下实现的。

张力的主要作用有:1)防止带材在轧制过程中跑偏;2)使所轧带材保持平直和良好的板形;3)降低变形抗力,便于轧制更薄产品;4)可以起适当调整冷轧机主电机负荷的作用。

2 轧制现代冷轧生产有可逆式和连轧两种生产工艺,连轧生产又有常规单卷轧制和全连续轧制(即无头轧制)两种方式,全连续轧制是当代冷轧板带钢生产的最高技术形式我国冷轧板带钢的生产在经过多年的技术改造,设备更新后,水平较之以往已经有了很大提高,但只是一个钢铁大国,而不是钢铁强国,与钢铁强国仍有一定的距离,一些关键部位的钢材品种还主要依赖进口。

冷轧板的生产在我国还有很大的发展前景。

这次采用的就是全连轧,五机架连轧,1、5是留辊轧机,2、3、4是四辊轧机。

原料和参数选择原料选择要求生产产品为Q235普碳钢 1×1550mm冷轧薄板可以不考虑宽展所以选择尺寸所以原料选择:3×1550mm Q235普碳钢润滑工作辊采用乳化液润滑:浓度为1%~3%的油和水的混合物首架轧机不润滑.末架轧机乳化油浓度为%.其他轧机乳化油浓度有3%.参数轧制参数四辊轧机系数选择第一道次摩擦系数由,其余四道次摩擦系数为.张力制度:第一道次的后张力在30~50MPa.第五道次后张力大于前张力,前张力在30~50MPa曲线加工硬化曲线x、y、z 参数曲线3轧制制度的制定辊速的计算根据秒流量相等得:BHV=bhv冷轧薄板可以不考虑宽展所以B=b 所以HV=hb第五机架的速度在18-25 m/s 取20m/s=1V5== V2= m/s压下规程计算平均压力和总压力:第一道次由热轧原料开始轧制,压下量8.0=∆h mm ,冷轧入口总压下率为0,出口总压下率为.%。

求平均总压下率ε∑:ε∑=0ε+1ε=⨯查Q215加工硬化曲线得 2.0σ=405 MPa ,≈S σ2.0σ求平均单位张力:Q =(35+90)/2 =故 S K σ15.1=75.46540515.1=⨯= MPa计算 5.158.0300=⨯=∆=h R l mm计算 477.06.2/5.1508.0/=⨯==h fl z 227..02=zC = CR=C ⨯300=⨯310-查轧辊压扁时平均单位压力图解(斯通图解法)89.1708.0/6.255.0/=⨯=⨯='u h x l mm6.537/)1)((=--=x e Q K p x MPa74.1490106.537155089.1741=⨯⨯⨯='=-p l B P t第二道次入口总压下率%,出口总压下率25%。

求平均总压下率ε∑: ε∑=1ε+2ε=%查表2.0σ=548MPa ,≈S σ2.0σ 求平均单位张力:Q =(100+90)/2 =95MPa故 S K σ15.1=2.63054815.1=⨯= MPa计算 845.1255.0300=⨯=∆=h R l mm计算 334.0925.1/845.1205.0/=⨯==h ul z 11.02=z查轧辊压扁时平均单位压力图解(斯通图解法)21.1505.0/925.1395.0/=⨯=⨯='u h x l mm31.656/)1)((=--=x e Q K p x t28.15471031.656155021.1542=⨯⨯⨯='=-p l B P kN第三道次入口总压下率45%,出口总压下率%。

求平均总压下率ε∑: ε∑=2ε+3ε=⨯%+⨯ 2.0σ=665 MPa ,≈Sσ2.0σ 求平均单位张力:Q =(104+100)/2 =102 MPa故 S K σ15.1=75.76466515.1=⨯= MPa计算 95.104.0300=⨯=∆=h R l mm计算 39.04.1/95.1005.0/=⨯==h ul z 153.02=z查轧辊压扁时平均单位压力图解42.1405.0/4.1515.0/=⨯=⨯='u h x l mm9.866/)1)((=--=x e Q K p x MPa6.1937109.866155042.1443=⨯⨯⨯='=-p l B P t 第四道次入口总压下率%,出口总压下率%。

求平均总压下率ε∑: ε∑=3ε+4ε=% 2.0σ=715 MPa ,≈S σ2.0σ 求平均单位张力:Q =(108+104)/2 =106 MPa 故 S K σ15.1=25.82271515.1=⨯= MPa计算 71.615.0300=⨯=∆=h R l mm计算 2846.02.1/71.605.0/=⨯==h ul z 081.02=z查轧辊压扁时平均单位压力图解7.1005.0/175.1455.0/=⨯=⨯='f h x l mm5.918/)1)((=--=x e Q K p x MPa3.1523105.91815507.1044=⨯⨯⨯='=-p l B P t第五道次入口总压下率%,出口总压下率%。

求平均总压下率ε∑:ε∑=4ε+5ε=%2.0σ=730 MPa ,≈S σ2.0σ求平均单位张力:Q =(45+408)/2 = MPa 故S K σ15.1=5.83973015.1=⨯= MPa计算 48.51.0300=⨯=∆=h R l mm计算 26.005.1/48.505.0/=⨯==h ul z 067.02=z查轧辊压扁时平均单位压力图解66.905.0/05.146.0/=⨯=⨯='f h x l mm 04.962/)1)((=--=x e Q K p x MPa 14401004.962155066.945=⨯⨯⨯='=-p l B P t每道次压下率和压下系数分配4校核轧辊直接承受轧制力和转动轧辊的传动力矩,属于消耗性零件,就轧机整体而言,轧辊安全系数最小,轧辊强度往往决定整个轧机负荷能力,因此,要对轧辊进行校核。

轧辊材质为合金锻钢,许用应力[]σ=240MPa ,许用接触应力[]σ'=2400MPa ;许用剪切应力[]τ=73 MPa ;许用接触剪应力[]τ'=730 MPa 。

轧辊各部分尺寸分别为:工作辊:辊身直径D=600mm ,辊身长度gl =1700mm ,压下螺丝中心距gL =1980mm ;辊颈直径d =280mm ,辊径长度gzl =180mm 。

支撑辊:辊身直径z D =1500mm ,辊颈d=750mm ,辊身长度z l =1700mm ,压下螺丝中心距z L =2430mm ;辊头均采用扁头万向接轴辊头。

表 校核相关参数根据五机架冷连轧机轧制力考虑,现在对第二架轧机的轧辊进行校核:工作辊校核和g z P P =gP P zg z M M 而PP P g z =+KN P P g 47.365531937053===; KNP P z 53.190045319370525352=⨯==辊身图 四辊轧机轧辊受力图如上弯矩图,工作辊在其中间部位产生最大弯矩,如上面计算:m N B L P M g g g ⋅=⎪⎭⎫ ⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=110098855.14980.1365470841;由于水平张力差导致的弯矩为:N T 54250155025..1104155065.1100=⨯⨯-⨯⨯=, m N B L T M g g ⋅=⎪⎭⎫ ⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=4.8171855.1498.12542508422;辊身中部的合成力矩为:工作辊在最大重车后的直径D=540mm ,因此辊身中部的最大弯曲应力为:MPa W M g gg 69540.01.0101.135=⨯⨯==σ<[]σ所以,工作辊辊身符合要求。

辊头由于工作辊传动,校核辊头扭转强度。

D D 105(1--=a 0~5.0(=,MPa aW M n n n 3.18318.0208.0208.033=⨯===τ所以,辊头符合轧制要求。

图工作辊辊头图辊身由上图可知,在辊身中部产生最大弯曲力矩,其大小如上面所求:支撑辊在最大重车后的直径为D=1450mm ,则辊身中部的最大弯曲应力为:MPaD M z z z 6.2445.11.035.75067891.033=⨯==σ<[]σ所以,支撑辊符合要求。