橡胶塑炼与混炼PowerPointTemplat

- 格式:docx

- 大小:204.94 KB

- 文档页数:23

实验2—橡胶的塑炼与混炼

•_、实验目的------------ —

❖1. 了解橡胶塑炼和混炼的基本原理乡❖2.掌握橡胶塑炼和混炼工艺

❖3.掌握XK—160A开放式炼胶机的使用方法

—二、实验原理

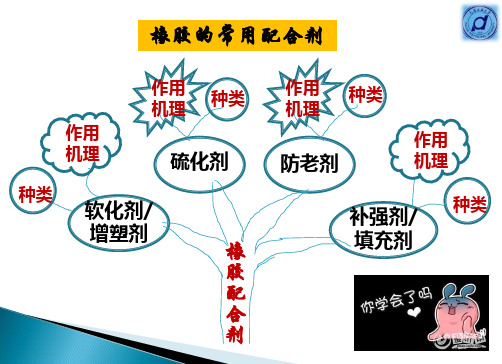

•:•生橡胶是由线形大分子或者带支链的线形大分子构成,在外力作用下,其力学性能较低,基本无使用价值,因此生胶需要通过一系列的加工才能制成有用的橡胶制品,其中橡胶的塑炼和混炼就是两个重要的橡胶加工过程。

•:•生胶的分子量通常很高,从几十万到几百万以上,过高的分

LEE

子量带来的强韧高弹性给加工带来极大的困难,必须通过塑炼使之获得一定的可塑性和流动性,才能满足混炼、压延、压

出、硫化、模压注射等各种加工过程的工艺性能要求。

因此将生胶由强韧的弹性状态转变为柔软和便于加工的塑性状态使生胶增加可塑性这一塑炼过程非常重要。

•目前生胶塑炼加工中使用最广泛而又行之有效的增塑方法为机械增塑法,其原理在于利用机械的高剪切力作用使橡胶大分子链破坏降解而获得可塑性。

・本试验中选用开放式炼胶机进行机械法塑炼,橡胶置于开炼机的两个相向转动的辗筒间隙中,反复受到机械力作用受力降解,降解后的大分子自由基在空气中氧化,发生一系列化学反应,最终达到一定的可塑度,满足混炼的要求。

塑炼的程度和效率主要与辐筒的间隙、温度有关,若间隙越少,温度越低,机械与化学作用越大,塑炼效率越高。

此外。

塑炼时间、工艺操作及是否加入化学塑解剂也会影响塑炼效果。

•混炼是在塑炼基础上的又一个炼胶工序。

橡胶的混炼工

艺过程可以通过开炼机来实现。

影响混炼效果的因素有:温度、辗距、装料容量、转速和转比、时间、混炼时的包辐性、加料顺序和翻炼方法等。

这些条件和控制均以手工操作为主,尤其是翻炼方法,受人为因素影响较大。

由于

开炼机只有一个方向的固定剪切力的分布所形成的呆滞层, 还需要采用人工翻炼的方法,不断改变物料的受力位置,以便在较短的

li

时间内有效地完成混合塑化。

因此,混炼胶的质量(均匀的分散、均匀的分布、一定的可塑度)在很大程度上取决于操作者的经验和操作技术。

熟练掌握这一操作技术,是得到正确的实验结果的重要保证。

•:•为保证混炼胶的质量,在开炼机上的混炼均有严格的规范操作程序和操作条件,不同规格的设备、不同的胶料、不同的配合剂,其操作程序均有所不同。

其中配合剂的添加次序是影响开

的最重要的因素之一,加料顺

序不当有可能造成配合剂分配不良,使混炼速度减慢并有可

为:① 促进剂、防老剂、硬脂酸。

这一类小药用量小,在胶料中所起的作用又很大,所以对其分散的均匀度要求高,故应先加,此外防老剂先加有利于防止胶料高温下混练造成的老化。

化锌是亲水性的,在硬脂酸加入之后再加,有利于其在橡胶中的分散。

③补强剂。

如碳黑。

④液体软化剂。

液体软化剂具有浸润性,容易使补强剂等粉料结团,通常要在补强剂加入之后加入。

⑤硫磺。

硫磺与促进剂必须分开加入,为了防止混炼过程中出现焦烧,通常在混炼后期降温后加入硫磺,但对有些橡胶(如丁睛橡胶),由于硫磺在橡胶中的分散特别困难,硫磺则宜早加,最后才加入促进剂。

南京理工大学化工学院J

Q

Q

橡胶在开炼机中的几种状况

1 一橡胶不易进入银缝;2—紧包前辐;3—脱

馄

成袋囊状;4

一呈粘流态包棍

—南京理工大学化工学院-

堆积胶断面图(黑色部分表示配合剂随纟刍纹沟进入胶料内部的情况)

—三、实验设备和原料

■开炼机是常用的强力混合设备之一(图3.1) o

XK-160A型开炼机主要用于加工橡胶,因此又称之

为“双辗炼胶机”,它是由两个不同转速的向心圆

柱形车昆筒提供强大的挤压剪切力。

2.原材料:天然橡胶:马来西亚1号烟片胶,促

进剂C乙防老剂RD,硫磺,软化剂,碳黑, 硬脂酸,ZnO

3.混炼胶实验配方:天然橡胶(塑炼胶)100份,

促进剂CZ 3份防老剂RD 2份硫磺3份软化剂(30#机油)3—5份碳黑

(HAF) 60份ZnO 5份硬脂酸2份

四、实验步骤◎

■1.生胶的塑炼

■(1)称取一定量的天然橡胶。

■ (2)在指导教师和试验工作人员允许后,按机器操作规程开机试运行,观察机器是否运转正常。

■(3)检查生胶中是否有金属等异物,若无异物即可进行塑炼。

■(4)破胶:将辗距调节至1.5mm左右,在靠近大牙轮一端操作,以防损坏设备。

破胶时要依次连续投料,不宜中断,以防胶块弹出伤人。

° (5)薄通:将辗距调至0.5mm,辗温控制在45°C左右。

将破过胶的胶片靠大牙轮的一端加入辗筒,使之通过车昆筒间隙,让胶片直接落入接料盘中,当车昆筒上无堆积胶料时,将盘内胶片扭转90度,重新投入车昆筒间隙内继续薄通到所规定的时间(10 — 15分钟)。

®-----

■ (6)捣胶:将辗距放宽到1mm,使胶料后,手握割刀从左(右)方向向右(左)割力近右(左)边缘(约4/5,不要割断),再向下割,使胶料落在接料盘上。

到堆积胶块消失时停止割刀,而后割落的胶随着车昆筒上的余胶带入辗筒左(右)方。

然后再从右(左)向左

(右)同样割胶,反复多次。

■(7)将辗距调到所要求的下片厚度,切割下片。

■(8)塑炼胶料停放24小时以上,备混炼用。

•:・2.胶料的混炼

•(1)配料:按混炼胶的实验配方称取所需的配合剂,

•(2)调节辗筒温度:使前辗筒维持在50-60°C,后辗较前辐略低些(50~55°C) o

(3)包辐:将塑炼胶投入银缝,调整槻距使辐缝上部维

持适量堆积胶,经2~3分钟后,塑炼胶均匀连续地包于前辐,形成光滑无缝隙的包辐胶层,取下胶,放宽辐距至

1.5mm,再把胶投入辐缝使其包前辗,准备加入配合剂。

♦:・(4)吃粉:投加配合剂应按加料顺序进行,每加完一种配合剂均需捣胶2次。

在加填充剂和补强剂时应逐步调宽辐距,使堆积胶量保持在适宜的范围内。

待粉料完全吃完后,由中央割刀,分经两端,进行捣胶操作,促使胶料均匀。

加料顺序为:天然橡胶塑炼胶一小料(促进剂、防老剂、硬脂酸)T氧化锌T 碳黑-30#机油j硫磺

• (5)切割翻炼:各种配合剂加完以后,将辗距调至

O.5~i.omm, 一般用打三角包、打卷和走刀法等翻炼至符合要求为止。

翻炼过程中应取样测定可塑度(门尼黏度)

•:・a打三角包:在0.5/vimm^距下,将包辐胶割开,用右手捏住割左下角,将胶片翻至右下角,用左手将右上角翻至左下角,以此反复至胶料全部通过辐筒。

•:・b打卷法:将包辗胶割开,顺势向下翻卷成圆筒至胶料全部通过,然后将卷筒垂直投入辐筒,反复至规定次数。

•:・c走刀法:用割刀在包辗胶上交叉割刀,连续走刀,不割断胶料,使胶料改变受剪切方向,更新堆积胶。

整个翻炼时间掌

ID

握在5miri左右,割刀8~1.0次。

(7)将辐筒混炼胶停放冷却16小时以上,备硫化用。

• (8)混炼胶的称量:混炼胶在停放冷却前应检查是否符 合混炼要求。

生胶和配合剂的损耗量控制在以下范围:

•:•如不符合上述要求,应重新混炼。

-五、实验注意事项

(6)下片:将辐距调至约3mm ,下片。

纯胶配方:

<0.3% 一般胶料:

<0.6% an 碳黑等易飞扬胶料:

<1-0%

<*1. XK-160开炼机操作必须按规程进行,必须

集中精力。

•:・2.割刀必须在辐筒中心线以下操作。

•:・3・禁止戴手套操作,手一定不能接近辐缝。

操作时双手尽量避免越过辐筒中心线上部,送料时应握拳。

•:・4・如遇到危险时应立即触动安全刹车。

*5.留长辫的学生应事先戴帽或结扎短些。