化工原理固体流态化作业

- 格式:doc

- 大小:120.00 KB

- 文档页数:4

1、固体流态化方法以提高氨合成塔的工作强度在合成氦厂中,氨含量在混合气中的增加量总共只有10~玲%。

由于触媒层中部的过热,就不可能应用蛟活渡的触媒,并提高尾气中的氨含量。

采用固体流态化层来合成氨,就能防止触媒层中的过热现象。

在适宜的温度条件下,用蚊活俄触媒操作,并采用蚊小颗粒的触媒提高其内表面的利用率,使操作过程得以实行。

如动力学方面的研究所指出,合成氨触媒内表面的利用率构为50%。

牌粒子尺寸精小到1.5毫米,郎可保愈翠位容积触媒的生产率提高一倍。

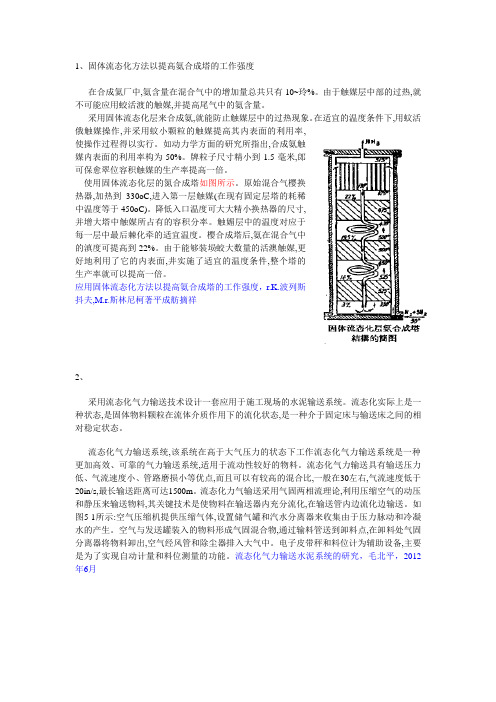

使用固体流态化层的氮合成塔如图所示。

原始混合气樱换热器,加热到330oC,进入第一层触媒(在现有固定层塔的耗稀中温度等于450oC)。

降低入口温度可大大精小换热器的尺寸,并增大塔中触媒所占有的容积分率。

触媚层中的温度对应于每一层中最后棘化牵的适宜温度。

樱合成塔后,氨在混合气中的滇度可提高到22%。

由于能够装埙蛟大数量的活澳触媒,更好地利用了它的内表面,井实施了适宜的温度条件,整个塔的生产率就可以提高一倍。

应用固体流态化方法以提高氨合成塔的工作强度,r.K.波列斯抖夫,M.r.斯林尼柯著平成舫摘祥2、采用流态化气力输送技术设计一套应用于施工现场的水泥输送系统。

流态化实际上是一种状态,是固体物料颗粒在流体介质作用下的流化状态,是一种介于固定床与输送床之间的相对稳定状态。

流态化气力输送系统,该系统在高于大气压力的状态下工作流态化气力输送系统是一种更加高效、可靠的气力输送系统,适用于流动性较好的物料。

流态化气力输送具有输送压力低、气流速度小、管路磨损小等优点,而且可以有较高的混合比,一般在30左右,气流速度低于20in/s,最长输送距离可达1500m。

流态化力气输送采用气固两相流理论,利用压缩空气的动压和静压来输送物料,其关键技术是使物料在输送器内充分流化,在输送管内边流化边输送。

如图5-1所示:空气压缩机提供压缩气体,设置储气罐和汽水分离器来收集由于压力脉动和冷凝水的产生。

一:实验目的:1). 观察聚式和散式流化现象;2). 掌握流体通过颗粒床层流动特性的测量方法;3). 测定床层的堆积密度和空隙率;4). 测定流化曲线(p~u曲线)和临界流化速度。

二:基本原理:1)固体流态化过程的基本概念将大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有类似于流体的某些表观性质,这种流固接触状态称为固体流态化。

而当流体通过颗粒床层时,随着流体速度的增加,床层中颗粒由静止不动趋向于松动。

床层体积膨胀,流速继续增大至某一数值后,床层内固体颗粒上下翻滚,此状态的床层称为“流化床”。

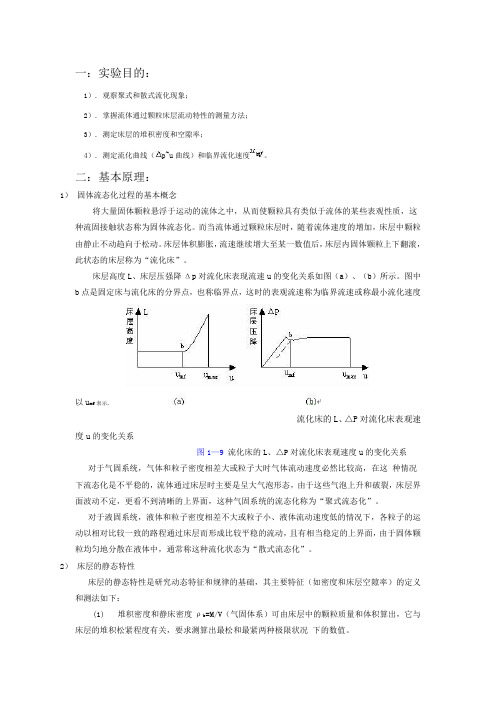

床层高度L、床层压强降Δp对流化床表现流速u的变化关系如图(a)、(b)所示。

图中b点是固定床与流化床的分界点,也称临界点,这时的表观流速称为临界流速或称最小流化速度以u mf表示。

流化床的L、△P对流化床表观速度u的变化关系图1—9 流化床的L、△P对流化床表观速度u的变化关系对于气固系统,气体和粒子密度相差大或粒子大时气体流动速度必然比较高,在这种情况下流态化是不平稳的,流体通过床层时主要是呈大气泡形态,由于这些气泡上升和破裂,床层界面波动不定,更看不到清晰的上界面,这种气固系统的流态化称为“聚式流态化”。

对于液固系统,液体和粒子密度相差不大或粒子小、液体流动速度低的情况下,各粒子的运动以相对比较一致的路程通过床层而形成比较平稳的流动,且有相当稳定的上界面,由于固体颗粒均匀地分散在液体中,通常称这种流化状态为“散式流态化”。

2)床层的静态特性床层的静态特性是研究动态特征和规律的基础,其主要特征(如密度和床层空隙率)的定义和测法如下:(1) 堆积密度和静床密度ρb=M/V(气固体系)可由床层中的颗粒质量和体积算出,它与床层的堆积松紧程度有关,要求测算出最松和最紧两种极限状况下的数值。

(2)静床空隙率ε=1-(ρb/ρs)3)床层的动态特征和规律(1)固定床阶段床高基本保持不变,但接近临界点时有所膨胀。

床层压降可用欧根(Ergun)公式表示。

绪论1.从基本单位换算入手,将下列物理量的单位换算为SI单位。

(1) 水的粘度=(cm s)(2) 密度=1386kgf s2/m 4(3) 某物质的比热容c p =(lb F)(4) 传质系数K G =(m 2h atm)(5) 表面张力=74dyn/cm(6) 导热系数=1kcal/(m h K)2. 湿物料原来含水16%(wt%),在干燥器中干燥至含水%,试求每吨物料干燥出的水量。

第一章流体流动1. 已知甲地区的平均大气压力为,乙地区的平均大气压力为,在甲地区的某真空设备上装有一个真空表,其读数为20kPa。

若改在乙地区操作,真空表的读数为多少才能维持该设备的绝对压力与甲地区操作时相同2. 用一复式U管压差计测定水流管道A、B两点的压差,压差计的指示液为汞,两段汞柱之间放的是水,今若测得h1=,h2=,R1=,R2=,问管道中A、B两点间的差压p AB为多少(先推导关系式,再进行数字运算)。

第2题图3. 在稳定流动系统中,水连续从粗管流入细管。

粗管内径d1=10cm,细管内径d2=5cm,当流量为4×10-3m3/s时,求粗管内和细管内水的流速4.高位槽内的水面高于地面8m,水从φ108×4mm的管路中流出,管路出口高于地面2m。

在本题中,水流经系统的能量损失可按h f =计算,其中u 为水在管内的流速,试计算:(1)A -A 截面处水的流速; (2)出口水的流量,以m 3/h 计。

5. 将高位槽内料液向塔内加料。

高位槽和塔内的压力均为大气压。

要求料液在管内以s 的速度流动。

设料液在管内压头损失为(不包括出口压头损失),试求高位槽的液面应该比塔入口处高出多少米6. 用泵将贮槽中密度为1200kg/m 3的溶液送到蒸发器内,贮槽内液面维持恒定,其上方压强为×103Pa ,蒸发器上部的蒸发室内操作压强为26670Pa (真空度),蒸发器进料口高于贮槽内液面15m ,进料量为20m 3/h ,溶液流经全部管路的能量损失为120J/kg ,求泵的有效功率。

化工原理固体流态化与非均相物系的分离班级:卓越11-2班姓名:徐向东韩月阳甄宇匡崇1.固体流态化1.1定义将大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有类似流体的某些表观特性,此种流固接触状态称为固体流态化。

1.2流态化分类1.2.1按流化状态分类(1)聚式流态化:气固流化床床层中存在气泡相和乳相,气泡中只有很少的或者没有固体颗粒存在,在乳相中颗粒的浓度要比气泡中大得多。

气泡在上升过程中也会不断合并增大,致使床层出现较大的不稳定性。

气泡上升最后冲出床层,床层表面有较大的波动,不时有固体颗粒被抛出,然后由于其重力落回床层。

气固流化床在工业中应用的最多。

气固流化系统基本上均呈聚式流化状态。

(2)散式流态化:床层处于散式流化态,床内无气泡产生,当床层膨胀时,固体颗粒之间的距离也随之增加。

虽然固体颗粒和流化介质之间有相互强烈的扰动作用,但他们在流化介质中的分散程度也相对较为均匀,处于相对的稳定状态,所以也叫平稳流态化。

多出现于液固流态化系统。

1.2.2按流化介质分类(1)气固流态化:以气体为流化介质的流态化过程,使工业生产中使用的最多的流态化过程,如流化床锅炉燃煤生产蒸汽。

(2)液固流态化:以液体为流化介质的流态化过程,在工业上用于湿法冶金、离子交换、生物化工、聚合反应和吸收等。

(3)液气固三相流态化:以液体、气体为流化介质的流态化过程,流化床内存在有气液固三相。

1.3流态化在工业中的应用1.3.1物理过程中的应用1.3.1.1物料输送被流化的固体颗粒可以像流体一样流动,如图所示的气垫装置,它是由上下两个槽组成,中建由一层类似于筛网的多孔类或编织物隔开。

这种输送装置消耗的能量适中,没有运动部件,适于输送干燥的细微颗粒。

现用于水泥工业,纯碱工业,锅炉烟气所带出的飞灰、面粉和树脂的输送。

1.3.1.2细粉的混合采用流态化技术可以较容易的将不同种类的粉末物料达到均匀混合。

要将两种粉末混合只要将其流化,物料经上升管上升再经床层下降,经过多次循环之后即可到达均匀混合的目的。

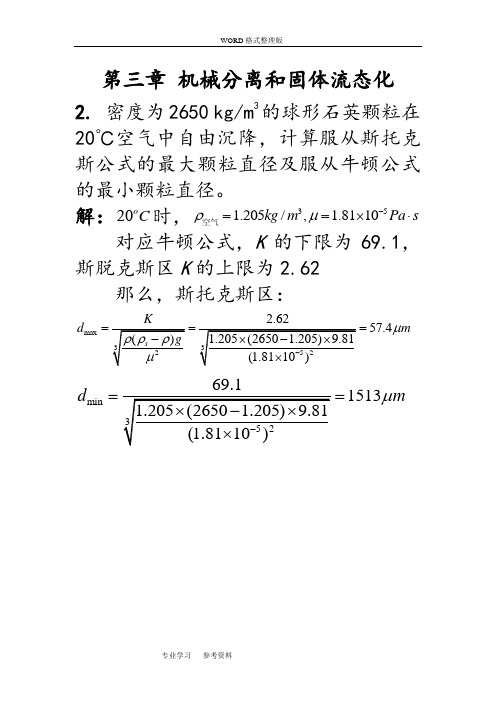

第三章 机械分离和固体流态化2. 密度为2650 kg/m 3的球形石英颗粒在20℃空气中自由沉降,计算服从斯托克斯公式的最大颗粒直径及服从牛顿公式的最小颗粒直径。

解:20C 时,351.205/, 1.8110kg m Pa s ρμ-==⨯⋅空气对应牛顿公式,K 的下限为69.1,斯脱克斯区K 的上限为2.62那么,斯托克斯区:max 57.4d m μ===min 69.11513d m μ==3. 在底面积为40 m 2的除尘室内回收气体中的球形固体颗粒。

气体的处理量为3600 m 3/h ,固体的密度3/3000m kg =ρ,操作条件下气体的密度3/06.1m kg =ρ,黏度为2×10-5P a·s。

试求理论上能完全除去的最小颗粒直径。

解:在降尘室中能被完全分离除去的最小颗粒的沉降速度u t ,则 36000.025/4003600s t V u m s bl ===⨯ 假设沉降在滞流区,用斯托克斯公式求算最小颗粒直径。

min 17.5d um === 核算沉降流型:6min 517.5100.025 1.06R 0.0231210t et d u ρμ--⨯⨯⨯===<⨯ 假设合理。

求得的最小粒径有效。

4. 用一多层降尘室除去炉气中的矿尘。

矿尘最小粒径为8m μ,密度为4000kg/m 3。

除尘室长 4.1 m 、宽 1.8 m 、高4.2 m ,气体温度为427℃,黏度为3.4×10-5 P a·s,密度为0.5 kg/m 3。

若每小时的炉气量为2160标准m 3,试确定降尘室内隔板的间距及层数。

解:由气体的状态方程PV nRT = 得''s s T V V T =,则气体的流量为: '34272732160 1.54/2733600s V m s +=⨯= 1.540.2034/1.8 4.2s t V u m s bH ===⨯ 假设沉降发生在滞流区,用斯托克斯公式求最小粒径。

第四章固体流态化和气力输送1.在内径为1.2m的丙烯腈流化床反应器中,堆放了3.62t磷钼酸铋催化剂,其颗粒密度为1100kg/m3,堆积高度为5m,流化后床层高度为10m。

试求:(1)固定床空隙率;(2)流化床空隙率;(3)流化床的压降。

2.流化床干燥器中颗粒的直径为0.5mm,密度为1400kg/m3,静止床高为0.3m。

热空气在床中的平均温度为200℃,试求流化床的压降及起始流化速度。

空气可假设为常压下的干空气,颗粒视为球形,ε可取为0.4。

mf3.某气—固流化床反应器在623K,压强152kPa条件下操作,此时气体的粘度μ=3.13×l0-5Pa·s,密度ρ=0.85kg/m3,催化剂颗粒直径为0.45mm,密度为1200kg/m3。

为确定其起始流化速度,现用该催化剂颗粒及30℃的空气进行流化实验,测得起始流化速度为0.049m/s,求操作状态下的起始流化速度。

30℃下空气的粘度和密度分别为:μ=1.86×l0-5Pa·sρ=1.17kg/m3。

4.平均直径为0.2mm的催化剂颗粒,在200℃的气流中流化,气体的物理性质可以近似地视为与空气相同。

颗粒的特性如下:密度球形度固定床空隙率开始流化时空隙率操作气速取为0.15mm直径的颗粒带出速度的0.4倍,已估计出此时流化床的=0.65.试求:空隙率εf(1)起始流化速度;(2)操作气流速度;(3)流化数:(4)操作气速下每米流化床的压降;(5)膨胀比。

5.大小均匀的球形颗粒由气体携带以Gs/G=4的比例通过一很Dt=0.1m的水平管子,颗粒的直径为0.8mm,密度ρ=2000kg/m3,气体的密度ρ=1kg/m3,粘度μ=2×l0-5Pa·s。

计算沉积速度。

6.混合颗粒的粒径在0.06-1mm之间,在一根Dt=0.12m的水平管中以Gs/G=4的固气比进行气力输送。

气体及固体的性质与上题相同,试计算其沉积速度。

第5章颗粒的沉降和流态化【例1】落球粘度计。

使用光滑小球在粘性液体中的自由沉降测定液体的粘度。

现有密度为8010kg/m 3、直径0.16mm 的钢球置于密度为980kg/m 3的某液体中,盛放液体的玻璃管内径为20mm 。

测得小球的沉降速度为1.70mm/s ,试验温度为20℃,试计算此时液体的粘度。

测量是在距液面高度1/3的中段内进行的,从而免除小球初期的加速及管底对沉降的影响。

当颗粒直径d 与容器直径D 之比d/D <0.1,雷诺数在斯托克斯定律区内时,器壁对沉降速度的影响可用下式修正:—0.16x 10-3解:D ―2x 10-2=1.70x 10-31+2.104x 8x 10-3]=1.73X 10-3m/s可得d 2(p -p )g G.16x 10-3)(8010-980)x 9.81ILl=s =18u 18x 1.73x 10-3t=0.0567Pa •s校核颗粒雷诺数du 'p0.16x10-3x1.70x10-3x980tRet l 0.0567上述计算有效。

【例2】拟采用降尘室回收常压炉气中所含的球形固体颗粒。

降尘室底面积为10m 2,宽和高均为2m 。

操作条件下,气体的密度为0.75kg/m 3,粘度为 2.6X 10-5Pa •s ;固体的密度为3000kg/m 3;降尘室的生产能力为3m 3/s 。

试求:1)理论上能完全捕集下来的最小颗粒直径;2)粒径为40u m 的颗粒的回收百分率;3)如欲完全回收直径为10u m 的尘粒,在原降尘室内需设置多少层水平隔板?解:1)理论上能完全捕集下来的最小颗粒直径在降尘室中能够完全被分离出来的最小颗粒的沉降速度为V 3u =—r=——0.3t bl 10m/s由于粒径为待求参数,沉降雷诺准数Re t 无法计算,故需采用试差法。

假设沉降在滞流区,则可用斯托克斯公式求最小颗粒直径,即-18l u 18x 2.6x 10-5x 0.3d =t ==6.91x 10-5m =69.1|i mmin '.Ap -p )g\3000x 9.81s核算沉降流型u 1+2.104-I D J式中u't 为颗粒的实际沉降速度; u t 为斯托克斯定律区的计算值。

化工原理实验报告固体流态化主要测量点及仪表引言在化工领域中,固体流态化是一个重要的研究方向。

通过研究固体颗粒在流体中的行为,可以帮助我们了解固体颗粒的流动特性,从而优化化工流程,提高生产效率。

本实验报告旨在探讨固体流态化实验的主要测量点以及适用的仪表。

测量点固体流态化实验中,主要需要测量以下几个方面的参数:1. 固体颗粒的流动速度固体颗粒的流动速度是流态化实验中的关键参数。

通过测量颗粒的流动速度,我们可以评估固体颗粒的输送能力,进而决定设备的尺寸和操作条件。

常用的测量方法包括使用流速计、超声波测量等。

2. 固体颗粒的浓度分布固体颗粒的浓度分布描述了颗粒在流体中的分布情况。

浓度分布的均匀性对于流动的稳定性和设备的性能有重要影响。

测量固体颗粒浓度分布的方法主要有侵蚀式测量法、非侵蚀式测量法等。

3. 固体颗粒的压力损失固体颗粒在流动中会产生压力损失,这是由于颗粒与流体之间的摩擦作用引起的。

测量固体颗粒的压力损失可以帮助我们了解流态化过程中的能量消耗情况,从而评估设备的能效。

常用的测量方法包括压力传感器测量、差压测量等。

4. 固体颗粒的颗粒尺寸分布固体流态化过程中,颗粒的尺寸分布对于流态化的稳定性和效果有重要影响。

测量固体颗粒的颗粒尺寸分布可以帮助我们了解不同颗粒尺寸对流体中的行为影响,从而优化流态化过程。

常见的测量方法有激光粒度仪、动态图像分析仪等。

适用仪表为了准确测量上述参数,需要使用适当的仪表。

以下是几种常用的仪表:1. 流速计流速计可以测量固体颗粒的流动速度,常见的类型有电磁流速计、涡轮流速计等。

选择合适的流速计应考虑流体性质、流速范围以及测量精度等。

2. 浓度计浓度计可以用于测量固体颗粒的浓度分布,常见的类型有阻抗浓度计、光学浓度计等。

选择合适的浓度计应考虑颗粒浓度范围、测量精度以及是否影响流动性等因素。

3. 压力传感器压力传感器可以测量流态化过程中固体颗粒的压力损失。

选择合适的压力传感器应考虑工作范围、精度以及介质是否腐蚀性等因素。

绪论1.从基本单位换算入手,将下列物理量的单位换算为SI单位。

(1) 水的粘度μ=0.00856g/(cm⋅s)(2) 密度ρ=1386kgf⋅s2/m4(3) 某物质的比热容c p=0.24BTU/(lb⋅︒F)(4) 传质系数K G=34.2kmol/(m2⋅h⋅atm)(5) 表面张力σ=74dyn/cm(6) 导热系数λ=1kcal/(m⋅h⋅K)2. 湿物料原来含水16%(wt%),在干燥器中干燥至含水0.8%,试求每吨物料干燥出的水量。

第一章流体流动1. 已知甲地区的平均大气压力为85.30kPa,乙地区的平均大气压力为101.33kPa,在甲地区的某真空设备上装有一个真空表,其读数为20kPa。

若改在乙地区操作,真空表的读数为多少才能维持该设备的绝对压力与甲地区操作时相同?2. 用一复式U管压差计测定水流管道A、B两点的压差,压差计的指示液为汞,两段汞柱之间放的是水,今若测得h1=1.2m,h2=1.3m,R1=0.9m,R2=0.95m,问管道中A、B两点间的差压∆p AB为多少?(先推导关系式,再进行数字运算)。

第2题图3. 在稳定流动系统中,水连续从粗管流入细管。

粗管内径d1=10cm,细管内径d2=5cm,当流量为4×10-3m3/s时,求粗管内和细管内水的流速?4.高位槽内的水面高于地面8m,水从φ108×4mm的管路中流出,管路出口高于地面2m。

在本题中,水流经系统的能量损失可按h f=6.5u2计算,其中u为水在管内的流速,试计算:(1)A-A截面处水的流速;(2)出口水的流量,以m3/h计。

第4题图5. 将高位槽内料液向塔内加料。

高位槽和塔内的压力均为大气压。

要求料液在管内以0.5m/s 的速度流动。

设料液在管内压头损失为1.2m (不包括出口压头损失),试求高位槽的液面应该比塔入口处高出多少米?6. 用泵将贮槽中密度为1200kg/m 3的溶液送到蒸发器内,贮槽内液面维持恒定,其上方压强为101.33×103Pa ,蒸发器上部的蒸发室内操作压强为26670Pa (真空度),蒸发器进料口高于贮槽内液面15m ,进料量为20m 3/h ,溶液流经全部管路的能量损失为120J/kg ,求泵的有效功率。

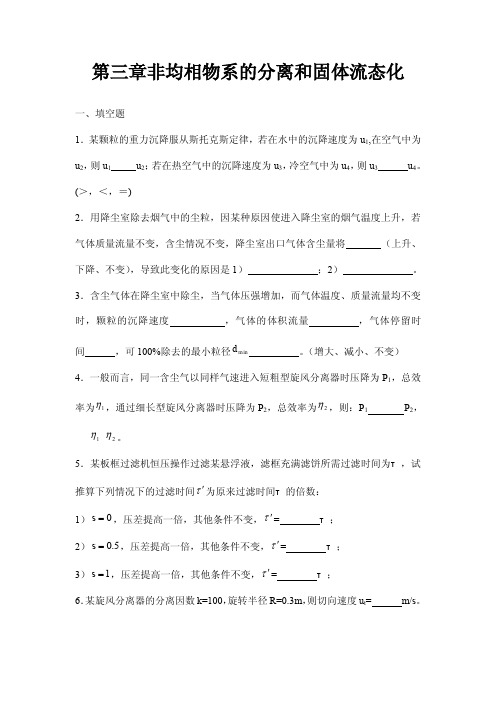

第三章非均相物系的分离和固体流态化一、填空题1.某颗粒的重力沉降服从斯托克斯定律,若在水中的沉降速度为u 1,在空气中为u 2,则u 1 u 2;若在热空气中的沉降速度为u 3,冷空气中为u 4,则u 3 u 4。

(>,<,=)2.用降尘室除去烟气中的尘粒,因某种原因使进入降尘室的烟气温度上升,若气体质量流量不变,含尘情况不变,降尘室出口气体含尘量将 (上升、下降、不变),导致此变化的原因是1) ;2) 。

3.含尘气体在降尘室中除尘,当气体压强增加,而气体温度、质量流量均不变时,颗粒的沉降速度 ,气体的体积流量 ,气体停留时间 ,可100%除去的最小粒径min d 。

(增大、减小、不变)4.一般而言,同一含尘气以同样气速进入短粗型旋风分离器时压降为P 1,总效率为1η,通过细长型旋风分离器时压降为P 2,总效率为2η,则:P 1 P 2, 1η 2η。

5.某板框过滤机恒压操作过滤某悬浮液,滤框充满滤饼所需过滤时间为τ,试推算下列情况下的过滤时间τ'为原来过滤时间τ的倍数:1)0=s ,压差提高一倍,其他条件不变,τ'= τ;2)5.0=s ,压差提高一倍,其他条件不变,τ'= τ;3)1=s ,压差提高一倍,其他条件不变,τ'= τ;6.某旋风分离器的分离因数k=100,旋转半径R=0.3m ,则切向速度u t = m/s 。

7.对板框式过滤机,洗涤面积W A 和过滤面积A 的定量关系为 ,洗水走过的距离w L 和滤液在过滤终了时走过的距离L 的定量关系为 ,洗涤速率(W d dV )θ和终了时的过滤速率E d dV )(θ的定量关系为 。

8.转筒真空过滤机,转速越大,则生产能力就越 ,每转一周所获得的滤液量就越 ,形成的滤饼厚度越 ,过滤阻力越 。

9.一降尘室长5M,宽2.5M,高1.1M,中间装有10块隔板,隔板间距为0.1M,现颗粒最小直径10m μ,其沉降速度为0.01m/s,欲将最小直径的颗粒全部沉降下来,含尘气体的最大流速不能超过____________m/s 。

固体流态化实验报告固体流态化实验报告引言:固体流态化是一种研究固体颗粒在流体中的行为和性质的实验方法。

通过对颗粒在不同条件下的流动行为进行观察和分析,可以得出一些关于固体流态化的重要结论。

本文将介绍我所参与的一项固体流态化实验,并对实验结果进行分析和讨论。

实验目的:研究固体颗粒在不同条件下的流动行为,探索固体流态化的规律和特性。

实验装置和方法:实验装置主要由一个透明的圆柱形容器、一台电动搅拌器和一种固体颗粒组成。

我们选用了玻璃珠作为固体颗粒,因其形状规则且易于观察。

实验过程中,我们固定了容器的倾斜角度,并通过调节搅拌器的转速来改变固体颗粒与流体之间的相互作用力。

实验结果:通过观察实验过程中固体颗粒的运动情况,我们得出了以下几个重要的实验结果。

1. 倾斜角度对流态化的影响:我们发现,在容器倾斜角度较小的情况下,固体颗粒的流动呈现出一定的规律性,颗粒相对较为集中。

而当倾斜角度增大时,颗粒开始出现堆积和堵塞现象,流动性明显下降。

这表明,倾斜角度对固体流态化的发生和维持起着重要的作用。

2. 搅拌速度对流态化的影响:我们通过调节搅拌器的转速来改变固体颗粒与流体之间的相互作用力。

实验结果显示,当搅拌速度较低时,颗粒之间的相互作用力较小,颗粒流动较为顺畅。

而当搅拌速度增大时,颗粒之间的相互作用力增强,颗粒流动性下降。

这说明,搅拌速度对固体流态化的过程和特性有着重要的影响。

3. 颗粒形状对流态化的影响:我们在实验中选用了玻璃珠作为固体颗粒,因其形状规则且易于观察。

然而,我们注意到不同形状的颗粒在流动过程中表现出不同的行为。

例如,球形颗粒的流动性较好,而棱形颗粒则容易堵塞。

这提示我们,颗粒的形状对固体流态化的过程和结果也有着重要的影响。

讨论与结论:通过以上实验结果的观察和分析,我们可以得出一些关于固体流态化的重要结论。

首先,固体流态化是一个复杂的过程,受多种因素的影响。

倾斜角度、搅拌速度和颗粒形状等因素都会对流态化过程和结果产生重要影响。

实验四1.实验中冷流体和蒸汽的流向,对传热效果有何影响无影响。

因为Q=αA△t m,不论冷流体和蒸汽是迸流还是逆流流动,由于蒸汽的温度不变,故△t不变,而α和A不受冷流体和蒸汽的流向的影响,所以传热效果不变。

2.蒸汽冷凝过程中,若存在不冷凝气体,对传热有何影响、应采取什么"措施不冷凝气体的存在相当于增加了一项热阻,降低了传热速率。

冷凝器必须设置排气口,以排除不冷凝气体。

3.实验过程中,冷凝水不及时排走,会产生什么影响如何及时排走冷凝水冷凝水不及时排走,附着在管外壁上,增加了一项热阻,降低了传热速率。

在外管最低处设置排水口,及时排走冷凝水。

4.实验中,所测定的壁温是靠近蒸汽侧还是冷流体侧温度为什么传热系数k接近于哪种流体的*壁温是靠近蒸汽侧温度。

因为蒸汽的给热系数远大于冷流体的给热系数,而壁温接近于给热系数大的一侧流体的温度,所以壁温是靠近蒸汽侧温度。

而总传热系数K接近于空气侧的对流传热系数5.如果采用不同压强的蒸汽进行实验,对α关联式有何影响基本无影响。

因为α∝(ρ2gλ3r/μd0△t),当蒸汽压强增加时,r 和△t均增加,其它参数不变,故 (ρ2gλ3r/μd0△t)变化不大,所以认为蒸汽压强对α关联式无影响。

实验五固体流态化实验'1.从观察到的现象,判断属于何种流化2.实际流化时,p为什么会波动3.由小到大改变流量与由大到小改变流量测定的流化曲线是否重合,为什么4流体分布板的作用是什么实验六精馏1.精馏塔操作中,塔釜压力为什么是一个重要操作参数,塔釜压力与哪些因素有关答(1)因为塔釜压力与塔板压力降有关。

塔板压力降由气体通过板上孔口或通道时为克服局部阻力和通过板上液层时为克服该液层的静压力而引起,因而塔板压力降与气体流量(即塔内蒸汽量)有很大关系。

气体流量过大时,会造成过量液沫夹带以致产生液泛,这时塔板压力降会急剧加大,塔釜压力随之升高,因此本实验中塔釜压力可作为调节塔釜加热状况的重要参考依据。

第三章非均相物系的分离和固体流态化3. 在底面积为40m²的除尘室内回收气体中的球形固体颗粒。

气体的处理量为3600m³/h,固体的密度ρs=3600kg/m³,操作条件下气体的密度ρ=1.06kg/m³,粘度为3.4×10-5Pa•s。

试求理论上完全除去的最小颗粒直径。

解:理论上完全除去的最小颗粒直径与沉降速度有关。

需根据沉降速度求。

1)沉降速度可根据生产能力计算ut = Vs/A= (3600/3600)/40 = 0.025m/s (注意单位换算)2)根据沉降速度计算理论上完全除去的最小颗粒直径。

沉降速度的计算公式与沉降雷诺数有关。

(参考教材P148)。

假设气体流处在滞流区则可以按ut = d2(ρs- ρ)g/18μ进行计算∴dmin2 = 18μ/(ρs- ρ)g ·ut可以得到dmin= 0.175×10-4 m=17.53)核算Ret = dminutρ/μ< 1 ,符合假设的滞流区∴能完全除去的颗粒的最小直径d = 0.175×10-4 m = 17.5 μm5. 含尘气体中尘粒的密度为2300kg/m³,气体流量为1000m³/h,粘度为3.6×10-5Pa•s密度为0.674kg/m³,采用如图3-8所示的标准型旋风分离器进行除尘。

若分离器圆筒直径为0.4m,试估算其临界直径,分割粒径及压强降。

解:P158图3-7可知,对标准旋风分离器有:Ne = 5 ,ξ= 8.0 B = D/4 ,h = D/2(1) 临界直径根据dc = [9μB/(πNeρsui )]1/2 计算颗粒的临界直径其中:μ=3.6×10-5Pa•s;B = D/4=0.1m;Ne = 5;ρs=2300kg/m³;将以上各参数代入,可得dc = *9μB/(πNeρsui )+1/2 = *9×3.6×10×0.25×0.4/(3.14×5×2300×13.89)+1/2= 8.04×10-6 m = 8.04 μm(2)分割粒径根据d50 = 0.27[μD/ut(ρs- ρ)]1/2 计算颗粒的分割粒径∴d50 = 0.27[3.6×10-5×0.4/(13.889×2300)]1/2= 0.00573×10-3m = 5.73μm(3)压强降根据△P = ξ·ρui2/2 计算压强降∴△P = 8.0×0.674×13.8892/2 = 520 Pa7、实验室用一片过滤面积为0.1m2的滤叶对某种颗粒在水中的悬浮液进行实验,滤叶内部真空读为500mmHg,过滤5min的滤液1L,又过滤5min的滤液0.6L,若再过滤5min得滤液多少?已知:恒压过滤,△P =500mmHg ,A=0.1m,θ1=5min时,V1=1L;θ2=5min+5min=10min 时,V2=1L+0.6L=1.6L求:△θ3=5min时,△V3=?解:分析:此题关键是要得到虚拟滤液体积,这就需要充分利用已知条件,列方程求解思路:V2 + 2VVe= KA2θ(式中V和θ是累计滤液体积和累计过滤时间),要求△V3,需求θ3=15min时的累计滤液体积V3=?则需先求Ve和K。

1 第三章 机械分离和固体流态化2. 密度为2650 kg/m 3的球形石英颗粒在20℃空气中自由沉降,计算服从斯托克斯公式的最大颗粒直径及服从牛顿公式的最小颗粒直径。

解:20C o 时,351.205/, 1.8110kg m Pa s ρμ-==⨯⋅空气对应牛顿公式,K 的下限为69.1,斯脱克斯区K 的上限为2.62那么,斯托克斯区:max 57.4d m μ===min 69.11513d m μ== 3. 在底面积为40 m 2的除尘室内回收气体中的球形固体颗粒。

气体的处理量为3600 m 3/h ,固体的密度3/3000m kg =ρ,操作条件下气体的密度3/06.1m kg =ρ,黏度为2×10-5P a·s。

试求理论上能完全除去的最小颗粒直径。

解:在降尘室中能被完全分离除去的最小颗粒的沉降速度u t ,则 36000.025/4003600s t V u m s bl ===⨯假设沉降在滞流区,用斯托克斯公式求算最小颗粒直径。

min 17.5d um === 核算沉降流型:6min 517.5100.025 1.06R 0.0231210t et d u ρμ--⨯⨯⨯===<⨯ 假设合理。

求得的最小粒径有效。

4. 用一多层降尘室除去炉气中的矿尘。

矿尘最小粒径为8m μ,密度为4000kg/m 3。

除尘室长 4.1 m 、宽 1.8 m 、高4.2 m ,气体温度为427℃,黏度为3.4×10-5 P a·s,密度为0.5 kg/m 3。

若每小时的炉气量为2160标准m 3,试确定降尘室内隔板的间距及层数。

解:由气体的状态方程PV nRT = 得''s s T V V T =,则气体的流量为:3'34272732160 1.54/2733600s V m s +=⨯= 1.540.2034/1.8 4.2s t V u m s bH ===⨯ 假设沉降发生在滞流区,用斯托克斯公式求最小粒径。

1、固体流态化方法以提高氨合成塔的工作强度

在合成氦厂中,氨含量在混合气中的增加量总共只有10~玲%。

由于触媒层中部的过热,就不可能应用蛟活渡的触媒,并提高尾气中的氨含量。

采用固体流态化层来合成氨,就能防止触媒层中的过热现象。

在适宜的温度条件下,用蚊活俄触媒操作,并采用蚊小颗粒的触媒提高其内表面的利用率,

使操作过程得以实行。

如动力学方面的研究所指出,合成氨触

媒内表面的利用率构为50%。

牌粒子尺寸精小到1.5毫米,郎

可保愈翠位容积触媒的生产率提高一倍。

使用固体流态化层的氮合成塔如图所示。

原始混合气樱换

热器,加热到330oC,进入第一层触媒(在现有固定层塔的耗稀

中温度等于450oC)。

降低入口温度可大大精小换热器的尺寸,

并增大塔中触媒所占有的容积分率。

触媚层中的温度对应于

每一层中最后棘化牵的适宜温度。

樱合成塔后,氨在混合气中

的滇度可提高到22%。

由于能够装埙蛟大数量的活澳触媒,更

好地利用了它的内表面,井实施了适宜的温度条件,整个塔的

生产率就可以提高一倍。

应用固体流态化方法以提高氨合成塔的工作强度,r.K.波列斯

抖夫,M.r.斯林尼柯著平成舫摘祥

2、

采用流态化气力输送技术设计一套应用于施工现场的水泥输送系统。

流态化实际上是一种状态,是固体物料颗粒在流体介质作用下的流化状态,是一种介于固定床与输送床之间的相对稳定状态。

流态化气力输送系统,该系统在高于大气压力的状态下工作流态化气力输送系统是一种更加高效、可靠的气力输送系统,适用于流动性较好的物料。

流态化气力输送具有输送压力低、气流速度小、管路磨损小等优点,而且可以有较高的混合比,一般在30左右,气流速度低于20in/s,最长输送距离可达1500m。

流态化力气输送采用气固两相流理论,利用压缩空气的动压和静压来输送物料,其关键技术是使物料在输送器内充分流化,在输送管内边流化边输送。

如图5-1所示:空气压缩机提供压缩气体,设置储气罐和汽水分离器来收集由于压力脉动和冷凝水的产生。

空气与发送罐装入的物料形成气固混合物,通过输料管送到卸料点,在卸料处气固分离器将物料卸出,空气经风管和除尘器排入大气中。

电子皮带秤和料位计为辅助设备,主要是为了实现自动计量和料位测量的功能。

流态化气力输送水泥系统的研究,毛北平,2012年6月

3、应用流态化技术清洗纺丝组件

纺丝组件的清洗是合成纤维生产中的重要环节,它直接影响纺丝效果和纺丝组件的使用周期及精度等。

同时与清洗工人的劳动强度、工作环境亦息息相关。

探讨新的适应当今生产需要的大型、多孔、异形喷丝板的清洗设备及工艺有着较大的经济价值。

近几年开始应用应用流态化技术清洗纺丝组件。

原理是由底部气孔向容器内通入一定压力的气体,它被容器内固体颗粒构成的固定层所过滤,当气流达到一定速度,粒子层对气流的阻力等于或略大于粒子的重量时,容器内的固体颗粒便会出现浮动、翻腾现象,象流体一样具有低粘度、流动性、水平性等性能,这就是流态化。

清洗方法是一批要清洗的组件(拆开或不拆开都行)放入与之相应的吊蓝夹具内,注意喷丝板必须倾斜放置,以利于流态化及细孔清洁。

清洗组件量为流化床容量的40%左右。

待流化炉内温度升至430~510℃时,将吊蓝由上

而下吊入流化床炉内,通过流态化的氧

化铝介质,热量非常有效地传到组件表

面的有机物上,使它们迅速受热、分解。

所产生的炭化残渣,逐步被流化床内空

气流所氧化变成二氧化碳气体,这些二

氧化碳气体与高温分解时所放出的废气

一起被流动的空气气流赶跑,从流化床

上侧窄缝与除尘、除毒装置所形成的负

压汇合后,通过液力除尘、除毒后排放空

间。

因此只要在特定的温度下,有足够的时间,任何有机物都会被清洗尽。

清洗温度视清洗对象而定。

一般控制在430~510℃。

炉内温度均匀,又无外力作用,因此组件无金属损伤和变形现象。

清洗时间主要取决于炉温和被清除有机物性质。

组件在流化床内清洗完毕后,藉电动葫芦移入流态化冷却槽冷却,几分钟后即可降至室沮。

取出组件后先用压缩气体吹掉孔内的氧化铝砂粒。

喷丝板组件及计量泵等上的有机物和炭化残渣已在流化床炉内被除净,但有机物里的无机添加剂仍呈粉状沉积在组件上,盆要用超声波清理才能除去,残留在喷丝板细孔内的粒状氧化铝亦可用超声波清理除去。

应用流态化技术清洗纺丝组件,朱明军杜师美

4,气固流态化干法选煤技术

流态化干法选煤主要是利用煤与矸石物理化学性质( 密度、粒度、光泽、磁性、导电性等) 的差别来实现分选。

流化床干法选煤是气固两相流态化技术在选煤领域应用的一种高效干法分选技术,其技术特点是: 以气固两相悬浮体流化床层作为分选介质,与传统湿式选煤方法和风力选煤方法不同,其分选效果与湿法重介质选煤相当。

气固两相流态化技术首次大规模应用是20 世纪20 年代。

流化床中的气流经空气室、布风板均匀地通过堆积颗粒的床层,当气流速度不断增高,流化床中的固体颗粒将陆续出现三种状态,即固定床阶段、流态化阶段和输送阶段美国的M. Weintraub 等也进行了流化床选煤技术方面的研究,利用圆筒形流化装置,以磁铁矿粉为加重质进行了分选试验,实现了按密度分选,粒级不同所需的分选时间不同。

加拿大的X. Dong 等( 1990) 提出气动逆流流化床选煤装置( 见图3)。

陈清如等自1984 年开始研究空气重介质流化床干法选煤技术工艺,先后进行了重介质气固系统的散式流态化、流化床静态分选、加重质制

备等研究,并建成了 5 ~

10 t/h 的空气重介质流化床

干法选煤半工业性试验场,

此后进行了空气重介质流

化床选煤过程中的动态分

析、密度的实时监测、分选

过程流化床密度的稳定性

等研究。

在此期间,对流化

床密度的测量、混合加重质

的低密度流化床的特性、非

磁性流化介质的净化与回

收、三产品空气重介质流化

床的形成机

理及分选特性等方面的研究也取得了进展。

气固流态化干法选煤技术现状,李敏,王安,唐利刚,王成江( 天地科技股份有限公司,北京100013)。