不合格品处理记录英文1

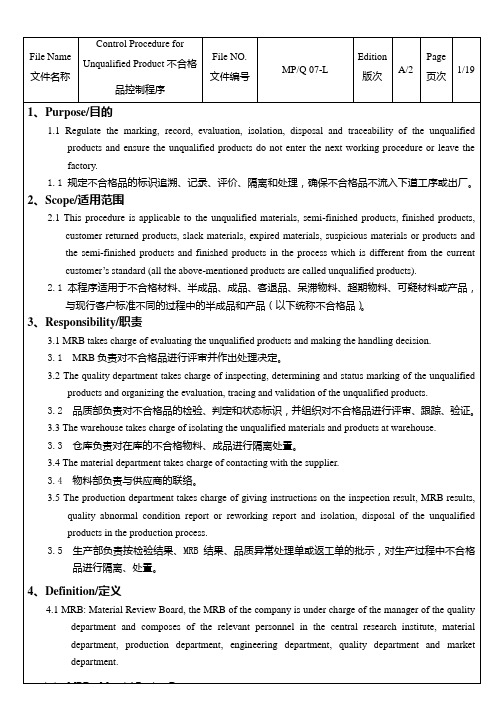

- 格式:doc

- 大小:37.50 KB

- 文档页数:1

不合格品控制程序更多免费资料下载请进:好好学习社区为有效地杜绝不合格的物料、半成品及成品的误用、流出; 并对其予以恰当处理.To avoid nonconforming materials, semi-finished productsand finished products from misuse andOutflow, and dispose them properly.合用于不同阶段的产品及物料:如进料、制程、成品、库存及客户退货.Applicable for material and products in different level:Incoming, process, finished goods, stock and customer returns.4.1《MRB 运作程序》4.2 《记录管理程序》4.3《进料品质控制程序》4.4 《过程质量控制程序》4.5《出货质量控制程序》MRB operation procedureRecord control procedureIncoming quality control procedureProcess quality control procedureOutgoing quality control procedure4.6 《纠正与预防措施管理程序》 Corrective and preventive action management procedure4.7 《产品标识及追溯性管理程序》 Product identification andtraceability managementprocedure5.1 合格:满足要求.Conforming: Satisfy the requirement5.2 不合格:未满足要求.Nonconforming: Disatisfy the rewuirement.6.1 品质部:负责对不合格原料及成品的检验判定及标识。

1.0 P URPOSE 目的1.1 The procedure defines process of identification, record, separate and disposes nonconformingmaterials and products to prevent them being further processed, used and delivered.定义不合格品的标识、记录、隔离和处理流程,防止可疑或不合格的成品、半成品、原材料等混用或误用,确保不被进一步加工、使用和交付。

2.0 S COPE 范围2.1 Apply to any nonconforming materials and products in Cheersson, such as: nonconformities innew product, inspection in Incoming, Process, shipment inspection, customer return and anyother suspect Material.适用于新产品导入、进货检验、过程检验、出货检验、搬运不良、客户退回产品以及各种可疑产品的控制和处理。

3.0 D EFINITIONS定义3.1 Suspect Material or Product: any material or product whose status or conformity is uncertain.可疑品:指检验或试验、测试状况无法确定的物料或产品,可疑品按不合格品处理。

3.2 Non-conformity: Material or products don’t meet the specification.不合格品:不满足要求的材料或产品。

4.0 R EFERENCE DOCUMENTS参考文件4.1 ISO/TS 16949 Clause 8.3 – Control of nonconforming product 不合格品控制4.2 PD-S7-01 Corrective & Preventive Action Procedure 纠正预防措施程序5.0 R ECORDS 记录5.1 FN-QA-004 Nonconforming products disposal Form 不良品处理单5.2 FN-QA-037 Material review board application sheet特采申请单5.3 FN-QA-036 Deviation permit registration form 偏离许可登记表5.4 FN-QA-010 Quality nonconformance data collection record不良品记录5.5 FN-QA-011 Quarantine LOG 产品隔离日志5.6 FN-QA-012 Sorting sheet挑选记录5.7 FN-AS-002 Rework record 返工记录6.0 R ESPONSIBILITY职责6.1 The department who find the defects should identify and separate the nonconforming productsand inform quality dept.不合格品发现部门对不合格品进行标识和隔离,通知质量部。

不合格品处理流程1.不合格品的分类和记录:在生产过程中,不合格品可能包括材料、零部件或成品等。

首先,对不合格品进行分类,如外观缺陷、尺寸超差、功能故障等。

然后,对每个不合格品进行详细的记录,包括数量、质量问题的具体描述以及相关的数据和图像等。

2.根本原因分析:通过对不合格品进行根本原因分析,可以找出造成不合格品的根本原因。

常用的根本原因分析方法包括5W1H法(即What、Why、Where、When、Who、How)和鱼骨图等。

根据分析结果,可以找出生产过程中存在的问题及其原因。

3.制定改善措施:在了解不合格品的根本原因后,应制定相应的改善措施。

改善措施应具体、可行,并且要有可测量的目标。

常用的改善措施包括加强员工培训、优化工艺流程、改进设备和工具等。

在制定改善措施时,应考虑到实施的成本和时间。

4.实施和监控改善措施:在制定改善措施后,需要对其进行实施并监控效果。

实施改善措施时,要注意确保各部门和岗位的配合,以及充分的培训和宣传。

同时,还需要建立相应的监控指标和检查标准,定期对改善措施的实施效果进行评估。

5.不合格品的处理:在以上步骤完成后,需要对不合格品进行处理。

处理方式可以根据不合格品的具体情况来选择,包括修复、重工、退货、报废等。

处理完不合格品后,还需要对处理结果进行记录和归档。

6.持续改进:不合格品处理流程是一个循环的过程,需要持续改进。

通过对不合格品的处理和改善措施的实施效果的评估,可以发现新的问题和潜在的风险。

在持续改进过程中,应不断推进不合格品数量的减少,并提高产品质量和客户满意度。

总结起来,不合格品处理流程是一个系统性的过程,在生产过程中起着重要的作用。

通过对不合格品的分类和记录、根本原因分析、制定改善措施、实施和监控改善措施、不合格品的处理以及持续改进,可以不断提高产品质量、降低不良品率,并提高客户满意度。

因此,企业应注重建立和优化不合格品处理流程,以提升自身竞争力。

qc不合格品的处理流程英文回答:Handling Process for Non-conforming Products in Quality Control.When dealing with non-conforming products in quality control, it is important to have a well-defined process in place to ensure proper handling and resolution. In my experience, the process typically involves the following steps:1. Identification and Documentation: The first step is to identify and document the non-conforming product. This can be done through visual inspection, testing, or customer complaints. Once identified, the non-conforming product should be clearly labeled or tagged to prevent it from being mixed with conforming products.2. Evaluation and Root Cause Analysis: The next step isto evaluate the non-conforming product and conduct a root cause analysis to determine the reason for the non-conformance. This may involve reviewing production records, conducting additional testing, or analyzing customer feedback. The goal is to identify the underlying issue that led to the non-conformance.3. Decision-Making: Based on the evaluation and root cause analysis, a decision needs to be made regarding the disposition of the non-conforming product. Depending on the severity of the non-conformance, there are several options available. For minor issues, the product may be reworked or repaired to bring it into compliance. In more serious cases, the product may need to be scrapped or returned to the supplier for further investigation.4. Corrective and Preventive Actions: Once a decision has been made, corrective and preventive actions should be implemented to address the root cause of the non-conformance and prevent similar issues from occurring inthe future. This may involve updating procedures, providing additional training, or making changes to the manufacturingprocess. It is important to track and monitor the effectiveness of these actions to ensure long-term improvement.5. Communication and Reporting: Throughout the entire process, clear and timely communication is essential. The non-conforming product should be properly documented, and relevant stakeholders should be informed of the issue and the actions taken to resolve it. This includes internal teams, suppliers, and customers, as necessary.In conclusion, the handling process for non-conforming products in quality control involves the identification and documentation of the non-conformance, evaluation and root cause analysis, decision-making regarding product disposition, implementation of corrective and preventive actions, and effective communication and reporting. By following this process, organizations can effectively address non-conforming products and improve overall quality control.中文回答:质量控制中不合格品的处理流程。

FCCA验厂FCCA验厂是沃尔玛(Wal-mart)新推行的全称为:Factory Capability & Capacity Assessment,即工厂产量及能力评估,其目的是审核工厂的产量及生成能力是否符合沃尔玛的产能和质量要求,其主要内容包括以下几个方面:1、Factory Facilities and Environment工厂设施和环境2、Machine Calibration and Maintenance机器校准和维护3、Quality Management System质量管理体系4、Incoming Materials Control来料控制5、Process and Production Control过程和生产控制6、In-House Lab-Testing内部实验室测试7、Final inspection最终检验FCCA验厂文件和内容一、验厂文件的定义验厂文件是指工厂在验厂时为审核员提供工厂的一些基本文件资料及生产记录(包括:营业执照、员工手册、消防演习记录等),验厂文件主要是在人权、环境、安全、卫生和反恐及现场方面的文件资料,根据工厂的客户的要求可能侧重点有所不一样,有的重点是在人权,有的重点是在安全,这个要看工厂的客户是那一家。

专业的验厂文件是保证公司顺利通过验厂的护航使者根据自己的一些经历,总结的验厂文件清单请参考如下(并设有部分问卷):二、最新验厂文件清单文件资料1)品质手册和管理会议记录2)检验程序,检验标准及最近3个月的检验报告。

(来料,制程,包装,成品)3)主要机器设备清单(请准备中英文复印件各一份)4)机器设备保养计划和记录5)机器保养人员的专业证书6)产品规格书7)原料的来料和发料记录8)员工培训计划及培训记录9)产前会议程序及记录和质量会议记录10)供应商管理程序,记录,采购单及物料规格单11)实验室操作手册及测试报告12)缺陷统计报告及出货记录13)工厂组织架构图(请准备复印件一份)14)工厂营业执照(请准备复印件一份)15)当前的品质水准记录16)出货及时率的统计记录17)ISO证书及最近一次的审查报告(如有,请准备正本及复印件一份) 18)纠正预防措施的记录现场布设1)安全通道线2)安全出口、应急灯、火警铃3)化学药品摆放4)仓库特殊要点5)饮水区划分6)意见箱的设立及程序文件三、反恐重点C-TPAT证书保安制度装柜作业程序货柜检查程序及纪录封柜纪录封条管理程序则人权是随机抽查的FCCA验厂审核项目一、童工CL/未成年工U L二、非志愿劳工IL三、胁迫与骚扰CH四、不歧视DI五、最低工资WM六、加班工资OW七、加班时间OT八、社会保险SB九、福利OB十、监测与守法十一、卫生与安全HS&DO十二、宿舍DO十三、环保PE十四、分包Sub十五、其它要求OLFCCA质量验厂文件资料清单1. 营业执照 ;2. 质量体系认证证书 ;3. 组织架构图 ;4. 质量手册 ;5. 程序文件;6. 质量体系内审计划;7. 质量体系内审记录:1)内审员资格证书;2)首末次会议 ;3)检查表 ;4)不符合项报告;5)内审报告8. 质量体系管理评审计划9. 质量体系管理评审记录:1)管理评审会议记录;2)管理评审报告;3)决议事项的跟进记录10. 主要生产设备清单;11. 设备保养计划 ;12. 设备保养记录;13. 仪器清单 ;14. 仪器校准计划 ;15. 仪器校准记录:1)外校报告 ;2)内校人员资格证书3)内校规程;4)内校报告16. 年度培训计划17. 培训记录 :1)签到表;2)测试卷18. 品管人员岗前资质认定资料(培训及测试记录;19. 新产品设计开发资料 :1)产品规格书;2) BOM表(BOM);3)安规认证证书;4)样品检测报告5)试产记录 ;6)试产评估报告 ;7)作业指导书 ;8)检验标准 ;9) FMEA分析资料 ;10)产品质量控制计划(QC工程图。

不合格品处理程序Management of Nonconforming Product(ISO9001:2015)1.0目的Purpose:本程序对不合格品的标识、隔离、评估、处置、记录提供指引。

This procedure provides the instructions for the identification, quarantine, evaluation, disposition,documentation of non-conformance associated with incoming materials, in-process incoming materials, semi-product, finished product. .2.0范围Scope:适用于本厂所有不合格来料,半成品及成品。

Apply to all non-conforming incoming materials, semi-products and finished products.3.0定义Definition:3.1DXC: DXC的简称:DXC is short for DXC.3.2UAI:特采,也称让步接受。

UAI is short for use as it is, also calling concession.3.3PM/PA: 项目经理/项目助理 Program manager / Program Assistant.3.4QE: 品质工程师 Quality Engineer3.5ME: 制程工程师 Manufacturing Engineer3.6不合格品:不符合既定的品质标准/要求或客户要求的所有来料、半成品、成品。

Nonconforming Product: All incoming materials, WIP, finished products arenon-compliant with established quality standard/requirements or customers’.3.7可疑物品/物料:检验或试验状态标识不明确或没有标识,或储存超过保存期限或由于包装受损等原因可能引起品质变异或降低的物料/半成品/成品。

质量管理体系中英文缩写与其解释Abbreviations and their explanations 缩写与其解释Engineering 工程/ Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计-- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入/ 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

质量管理体系中英文缩写与其解释Engineering 工程 / Process工序(制程)Man, Machine, Method, Material,人,机器,方法,物料,环境- 可能导4M&1EEnvironment致或造成问题的根本原因AIAutomatic Insertion自动插机ASSYAssembly制品装配ATEAutomatic Test Equipment自动测试设备BLBaseline参照点BMBenchmark参照点BOMBill of Material生产产品所用的物料清单C&ED/CCause and Effect Diagram原因和效果图AEDCACorrective Action解决问题所采取的措施电脑辅助设计 .用于制图和设计 3 维物体CADComputer-aided Design的软件对文件的要求进行评审,批准,和更改CCBChange Control Board的小组依照短期和长期改善的重要性来做持续CIContinuous Improvement改善COBChip on Board邦定 -线焊芯片到 PCB 板的装配方法 . CTCycle Time完成任务所须的时间DFMDesign for Manufacturability产品的设计对装配的适合性设计失效模式与后果分析--在设计阶段Design Failure Mode and Effect DFMEA预测问题的发生的可能性并且对之采取Analysis措施六西格玛 (6-Sigma)设计 -- 设计阶段预DFSSDesign for Six Sigma测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFTDesign for Test产品的设计对测试的适合性实验设计 -- 用于证明某种情况是真实DOEDesign of Experiment的根据一百万件所生产的产品来计算不良DPPMDefective Part Per Million品的标准Design Verification / DesignDV设计确认Validation客户要求的工程更改或内部所发出的工ECNEngineering Change Notice程更改文件ECOEngineering Change Order客户要求的工程更改静电发放 -由两种不导电的物品一起摩ESDElectrostatic Discharge擦而产生的静电可以破坏ICs 和电子设备在生产线上或操作中由生产操作员对产FIFinal Inspection品作最后检查F/TFunctional Test测试产品的功能是否与所设计的一样FAFirst Article / Failure Analysis首件产品或首件样板 / 产品不良分析功能测试 -检查产品的功能是否与所设FCTFunctional Test计的一样符合产品的装配,形状和外观及功能要FFFFit Form Function求FFTFinal Functional Test包装之前,在生产线上最后的功能测试失效模式与后果分析 -- 预测问题的发FMEAFailure Mode and Effect Analysis生可能性并且对之采取措施FPYFirst Pass Yield首次检查合格率FTYFirst Test Yield首次测试合格率FWFirmware韧体(软件硬化) -控制产品功能的软件在波峰焊接之前,将PTH 元件用手贴装HLHandload到 PCB 上,和手插机相同I/OInput / Output输入 / 输出iBOMIndented Bill of Material内部发出的 BOM (依照客户的 BOM )线路测试 -- 用电气和电子测试来检查ICTIn-circuit TestPCBA 短路,开路,少件,多件和错件等等不良情报联络书 -反馈信息所使用的一种表IFFInformation Feedback Form格IRInfra-red红外线主要制程输入可变因素 -在加工过程中,KPIVKey Process Input Variable所有输入的参数 /元素,将影响制成品的质量的可变因素主要制程输出可变因素 -在加工过程中,KPOVKey Process Output Variable所有输出的结果,所呈现的产品品质特征。

Target验厂介绍(经典)塔吉特公司英文全称:Target Corporation 是零售业大亨,公司成立时间1902年(as Dayton Dry Goods)1969年(as Dayton-Hudson)2000年(as Target 正式成立)公司业绩1999年营业收入33,702.0百万美元公司发展历程1961年,塔吉特成立。

1962年,第一个塔吉特商店在明尼苏达州成立。

该商店是美国第一家提出打折这一概念的商店。

70年代,塔吉特通过对店内的商品进行电子现金登记的方法来管理库存货物,提高了为客户服务的工作效率,同时,公司开始为老人和残疾人举办一年一度的购物节。

80年代塔吉特的规模不断壮大,又增开了很多家零售商店。

90年代,塔吉特成立了第一家Target Greatland store。

1995年,这家商店改为新婚礼品店,同年,塔吉特开办第一家塔吉特超级市场,同时,公司又推出信用卡服务项目。

Target验厂突击验厂包括哪些内容我们知道,每个工厂至多有三次机会通过全球遵约验厂(遵从当地法律规定与Target供应商合约准则). 如果必须进行第三次(最后一次机会)验厂,工厂或供应商需支付第三次验厂费用。

Unannouced Factory Audit consists of 7 parts:突击验厂包含以下7项内容:1. Opening Meeting-Auditor will expain the intent of visit and the audit process.开始会议-审验员解释验厂目的及验厂程序2. Factory tour-General Walkthrough of the factory and dorms (if applicable)工厂走览-对于厂区及宿舍等进行一般性走查3. Employee interviews-Confidential, conducted one-to-one of in small groups.雇员面谈-秘密的,一对一或分小组进行面谈4. Factory management interview-Review hiring process, factory rules, work schedules, and other procedures used by factory management.工厂管理层面谈-评估雇佣程序,工厂规章制度,工作计划,以及工厂管理的其它程序。

Disposal Agreement of Defect Material and Defect Products为保证甲方库存呆坏料得以及时处理,加快甲方资金周转,双方本着公平合理、对等互利的原则,达成如下坏料处理协议。

To ensure a timely disposal of spoiled material in stock of Party A and speed up turnover of funds of Party A, following the principle of fairness, equity and mutual benefit, Party A and Party B hereof enter this agreement:1、批量不良品的处理Disposal of defect product in batch批量不良品是指乙方所送货物经甲方品质部门检验整批不合格,无法办理入库的批量性坏品,或甲方已办理入库,但经甲方使用、实验评估确实存在品质隐患的产品。

批量不良品甲方全部退回给乙方,若甲方已办理入库,则所退物料的货款在乙方未付货款中扣除。

Defect products in batch means the whole batch of products delivered by Party B that fail to pass the inspection conducted by quality department of Party A, defect products in batch that fail to be released for warehouse, or the products warehoused by Party A proving to be troubled with hidden quality risk when used or tested by Party A. Party A shall return all the defect products in batch to Party B. If the products have been warehoused by Party A, the payment for the returned materials shall be deducted from the unpaid balance of Party B.2、“来料坏”不良品的处理: Disposal of “bad incoming material”:“来料坏”是指经甲方检验合格入库后,在甲方生产过程中经甲乙双方确认是乙方来料不良的坏品。

生产线不合格品处理流程英文回答:The process for handling non-conforming products in a production line typically involves several steps to ensure that the issues are addressed and resolved effectively.Here is a general outline of the process:1. Identification: The first step is to identify and separate the non-conforming products from the rest of the production line. This can be done through visual inspection, quality control checks, or automated detection systems.2. Documentation: Once the non-conforming products are identified, they need to be properly documented. This includes recording details such as the type of defect, quantity, production batch, and any other relevant information.3. Evaluation: The next step is to evaluate the non-conforming products to determine the root cause of the issue. This may involve conducting further inspections, analyzing production data, or involving quality engineers or experts.4. Decision-making: Based on the evaluation, a decision needs to be made on how to handle the non-conforming products. The options may include rework, repair, scrap, or return to the supplier. The decision should be based on factors such as the severity of the defect, cost implications, and customer requirements.5. Corrective actions: If rework or repair is chosen as the solution, appropriate corrective actions need to be implemented. This may involve repairing the defect, replacing faulty components, or reprocessing the product to meet the required specifications.6. Verification: After implementing corrective actions, it is essential to verify the effectiveness of the measures taken. This can be done through additional inspections, quality control checks, or testing to ensure that the non-conforming products now meet the required standards.7. Documentation and reporting: Throughout the entire process, it is important to maintain proper documentation and reporting. This includes recording the actions taken, results of inspections or tests, and any other relevant information. This documentation is crucial for traceability and future reference.8. Preventive measures: Finally, it is essential to identify and implement preventive measures to avoid similar non-conforming products in the future. This may involve process improvements, employee training, or updatingquality control procedures.中文回答:生产线不合格品处理流程通常包括以下几个步骤,以确保问题得到有效解决:1. 鉴别,首先需要将不合格品与其他产品分开鉴别。

表格编号form code:A-PQEO-15/1-5/03Page页: 2Supplier/供应商: Date日期: QM audit/体系审核a = Requirements are fully satisfied/完全满意*) Please enclose copy附上复印件b = Requirements are satisfied with deviations/基本满意,但稍有偏差c = Requirements are not satisfied/不满意n.a. = Not applicable/不适用a = Requirements are fully satisfied/完全满意*) Please enclose copy附上复印件b = Requirements are satisfied with deviations/基本满意, 但稍有偏差c = Requirements are not satisfied/不满意n. a. = Not applicable/不适用a = Requirements are fully satisfied/完全满意*) Please enclose copy附上复印件b = Requirements are satisfied with deviations/基本满意,但稍有偏差c = Requirements are not satisfied/不满意n. a. = Not applicable/不适用Page页: 3Supplier供应商: Date日期:表格编号form code:A-PQEO-15/1-5/03a = Requirements are fully satisfied完全满意b = Requirements are satisfied with deviations/基本满意,但稍有偏差c = Requirements are not satisfied/不满意n.a. = Not applicable/不适用b = Requirements are satisfied with deviations/基本满意, 但稍有偏差c = Requirements are not satisfied/不满意n. a. = Not applicable/不适用b = Requirements are satisfied with deviations/基本满意,但稍有偏差c = Requirements are not satisfied/不满意n. a. = Not applicable/不适用Page页: 5Supplier/供应商: Date日期:EHS audit/环境健康安全审核表格编号form code:A-PQEO-15/1-5/03a = Requirements are fully satisfied/完全满意*) Please enclose copy附上复印件b = Requirements are satisfied with deviations/基本满意, 但稍有偏差c = Requirements are not satisfied/不满意n.a. = Not applicable/不适用Action plan Enclosure for audit conducted on:Signature Supplier (corrective actions started): ___________________表格编号form code:A-PQEO-15/1-5/03。

Engineering 工程 / Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and EffectAnalysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计 -- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入 / 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

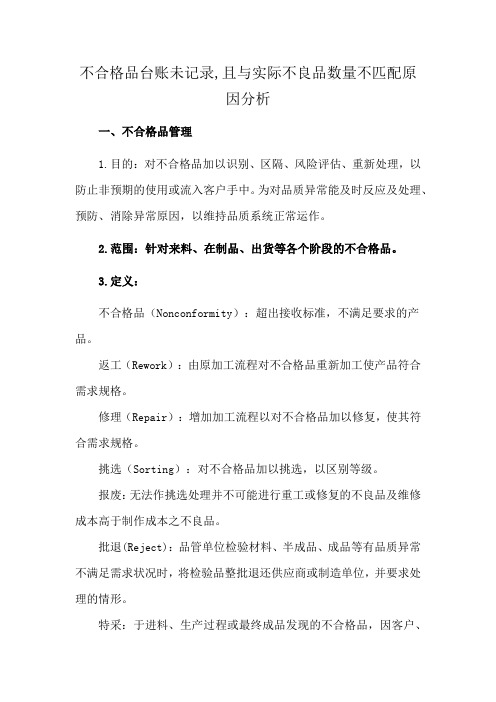

不合格品台账未记录,且与实际不良品数量不匹配原因分析一、不合格品管理1.目的:对不合格品加以识别、区隔、风险评估、重新处理,以防止非预期的使用或流入客户手中。

为对品质异常能及时反应及处理、预防、消除异常原因,以维持品质系统正常运作。

2.范围:针对来料、在制品、出货等各个阶段的不合格品。

3.定义:不合格品(Nonconformity):超出接收标准,不满足要求的产品。

返工(Rework):由原加工流程对不合格品重新加工使产品符合需求规格。

修理(Repair):增加加工流程以对不合格品加以修复,使其符合需求规格。

挑选(Sorting):对不合格品加以挑选,以区别等级。

报废:无法作挑选处理并不可能进行重工或修复的不良品及维修成本高于制作成本之不良品。

批退(Reject):品管单位检验材料、半成品、成品等有品质异常不满足需求状况时,将检验品整批退还供应商或制造单位,并要求处理的情形。

特采:于进料、生产过程或最终成品发现的不合格品,因客户、生产需求急迫,客户或销售部代表客户同意授权,或投入后不影响产品功能、构造机能、特殊外观要求及应用功能性,不造成人身安全,可满足最终客户使用品质的不合格品做特殊接收的状态,等同让步接收。

降级、降档:因产品检验不符合定义标准要求,而采用更低标准确认接收、降级处理的状况。

4.各部门职责质量部负责不合格品处置活动之协调,包含来料不合格、生产中不合格、顾客反馈不合格等。

定义不合格品的区分、隔离及标示方式;评估定义不合格品的挑选方式及标准;品质异常发生时,不合格品紧急处理方式要求;生产部负责对生产过程不合格品区隔作业及相应的标识。

执行对品质异常发生时不合格品的应急处理要求;按照工艺及质量提供的方案执行不合格品品的返工、修理、挑选等作业负责生产原因造成品质异常之分析与改善;工艺部品质异常发生时之应急处理方案拟定。

对过程品质异常之分析与改善要求。

对修理、返工作业方式定义。

其他部门负责履行本部门的职责予以协助。

质量管理体系中英文缩写与其解释Abbreviations and their explanations 缩写与其解释Engineering 工程/ Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计-- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入/ 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。