棕榈油精炼与分提

- 格式:docx

- 大小:121.36 KB

- 文档页数:10

棕榈油精炼与分提毛棕榈油精炼应该关注的一个值叫DOBI,DOBI值作为一个质量参数评价棕榈毛油精炼能力的好坏,DOBI>3,精炼能力好;DOBI 2.4~2.9,精炼能力中等;DOBI<2.3,精炼能力差。

DOBI值是指446nm对269nm吸收峰比率。

如果DOBI〈2,就需要消耗2.5%以上的白土。

毛棕榈油脱胶毛棕榈油一般都不单独进行脱胶处理,尽管含磷比较低(一般小于20PPM),但在脱色之前最好先加入0.05%的磷酸脱胶,这样有助于提高成品油的稳定性和耐煎炸性.具体的做法是,在毛油进入脱色塔之前,加一个混合器,按照进油的流量混入一定比例的磷酸或者是柠檬酸,充分搅拌后进入脱色塔,如果单靠白土的吸附来脱胶是不够的.棕榈油有如下特点:1.含饱和脂肪酸比较多,稳定性好,不容易发生氧化变质。

2.棕榈油中含有丰富的维生素A原(500-700ppm)和维生素E(500-800ppm)。

3.棕榈油的存在无法用颜色反应来测定。

氢化油中混有棕榈油很难用简单的方法测出来。

棕榈油或氢化棕榈油经适度氧化后散发轻微类似紫罗兰的气味,在测定稳定性或加速氧化试验中如果闻到这种气味就定性地表示有棕榈油存在。

根据实际的生产经验,毛棕榈油的脱臭温度一般在256-265度之间,如果过低,不利于脱出FFA和分解色泽,过高则会增加成本和反式脂肪酸.分提在棕榈油分提中,为了加快结晶的速度,我们通常在原料中加入晶种的方法来帮助结晶,加入的晶种比原料的熔点要高,有两种方式:一是按照比例直接在分提原料的大罐里加,混合均匀后再泵入结晶罐冷却结晶;二是在结晶过程中加入另一种结晶好的晶体.一般都会缩短100-300分钟的结晶时间,同时还能提高液油的得率.加晶种的关键在于加入晶种占所有原料的比例和晶种的品质(主要是熔点)吸附脱色原理(1)吸附剂表面的吸附吸附作用主要由吸附剂超微凸凹表面的表面自由能所引起。

在油和吸附剂充分接触后,色素被吸附,并最终达到吸附平衡。

棕榈油精炼技术棕榈油目前是全球第二大食用植物油。

棕榈种植成本低,棕榈油价格低,因此在世界食用油市场上具有很强的竞争力。

我国人口众多,对于植物油的需求也不断提高,我国植物油需求将保持5%的速度增长,到2010年总需求量达2 800万t。

(一)油脂精炼工艺油脂精炼的目的就是为了去除杂质,达到成品食用油的标准。

工艺主要流程为:毛油—脱胶—中和—脱色—脱臭—分提。

加水水化脱胶,加碱中和或蒸气蒸馏脱酸,加吸附剂活性白土或活性炭脱色,高温负压脱臭同时脱除产生油烟的低沸点挥发物。

一、毛油过滤收购回来的毛油需经过过滤,滤去悬浮颗粒杂质以及其他杂质才能进行下面的生产。

二、脱胶胶质即磷脂、糖、蛋白质混合物、微量金属及其他杂质。

脱胶即是对这些杂质的去除工艺,原料油脂的质量在很大程度上决定了最终产品的质量,原料油脂中胶质是影响油脂质量的一个重要因素。

这些杂质使油脂与催化剂不相接触,从而降低了裂解速度,不脱胶就直接中和会因乳化而难以操作和增加油损,胶质也是油脂翻泡的原因,对产品的稳定性和色泽产生不利影响。

该公司采用顶级脱胶法,采用德国的韦斯伐利亚公司设备。

主要工艺流程:毛油→换热器→(加酸)混合器→中间罐→(加碱)混合器→离心机→(加水)混合器→中间→离心机→精炼油该法在加热到90~105 ℃的毛油中加磷酸激烈搅拌混合约3min 后,用稀碱将部分磷酸中和, 将全部油脂用离心机分离后加热水静置, 用特别高的重力加速度进行离心分离。

最后脱胶油中磷脂的含量可在5×10 - 6以下。

顶级脱胶法是由比利时的范德莫特尔公司和德国的韦斯伐利亚共同研究出的新型脱胶方法,期间需经过两次离心机分离,离心分离效果越好,脱胶效果越好,得到的精炼油品质越高。

三、中和中和脱酸是对产品质量和价格有很大影响的一道工序,如果中和工序有问题,会给脱色以后的各工序带来困难,并使产品质量和收率降低。

中和通常有两种方法即物理和化学方法,原则上物理精炼法即气提蒸馏脱酸方法应作为油脂精炼的首选工艺,化学中和方法即用氢氧化钠中和毛油中的游离脂肪酸脱酸会产生皂脚和废水。

棕榈油基本情况介绍一、棕榈油基本情况棕榈油是从油棕树上的棕果中榨取出来的,棕榈树原产西非,18世纪末传到马来西亚,逐渐在东南亚地区广泛种植。

目前,东南亚、南美洲、非洲的很多国家都种植棕榈树。

棕榈果经水煮、碾碎、榨取工艺后,得到毛棕榈油,毛棕榈油经过精炼,去除游离脂肪酸、天然色素、气味后,得到精炼棕榈油(RBD PO)及棕榈色拉油(RBD PKO)。

根据不同需求,通过分提,可以得到24度、33度、44度等不同熔点的棕榈油。

棕榈油具有丰富的营养物质及抗氧化性,在食品工业以及化学工业领域均有广泛应用。

棕榈果实中脂肪酶或脂肪酸过氧化氢酶的水解使得棕榈油的品质不够稳定,需要采取在储罐中充填氮气等方法来保证其质量。

(一)棕榈油的发展历史棕榈油是从油棕树上的棕果(Elaeis Guineensis)中榨取出来的,它被人们当成天然食品来使用已超过五千年的历史。

油棕是一种四季开花结果及长年都有收成的农作物。

油棕的商业性生产可保持25年。

油棕是世界上生产效率最高的产油植物,棕榈树通常2-3年开始结果,8-15年进入旺产期,到18-20年后开始老化、产量降低,这个时候通常需要砍掉重植。

棕榈果生长在棕榈树的大果串上,每个果串大约有棕榈果2000多个。

棕榈油的原产地在西非。

1870年,棕榈树传入马来西亚,当时只是作为一种装饰植物。

直到1917年才进行第一次的商业种植。

在上个世纪六十年代,马来西亚为了减少对橡胶和咖啡的贸易依赖,开始大规模提高棕榈油的产量。

现在经过改良后的棕榈产品已经广泛在热带地区的非洲、拉丁美洲和东南亚种植。

其中棕榈油产量高度集中在马来西亚和印度尼西亚。

(二)棕榈油的生产工艺人们通过水煮、碾碎、榨取的过程,可以从棕榈果肉中获得毛棕榈油(CPO)和棕榈粕(PE);同时在碾碎的过程中,棕榈的果子(即棕榈仁)被分离出来,再经过碾碎和去掉外壳,剩下的果仁经过榨取得到毛棕榈仁油(CPKO)和棕榈仁粕(PKE)。

油棕果实中含两种不同的油脂,从果肉中获得棕榈油;从棕榈种子(仁)中得到棕榈仁油,这两种油中前者更为重要。

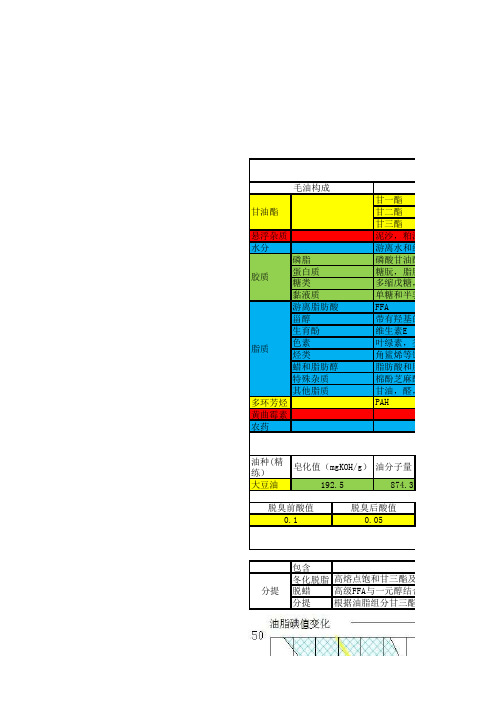

悬浮杂质水分多环芳烃黄曲霉素农药油种(精练)油分子量大豆油874.3包含冬化脱脂脱蜡分提脂质磷脂蛋白质糖类黏液质甾醇生育酚游离脂肪酸甘油酯化甘一酯甘二酯甘三酯毛油构成单糖和半乳糖胶质其他脂质带有羟基的甾维生素E 叶绿素,类胡角鲨烯等饱和磷酸甘油酯糖朊,脂朊,多缩戊糖,戊泥沙,粕沫,色素烃类蜡和脂肪醇特殊杂质游离水和结合FFA 皂化值(mgKOH/g)192.5甘油,醛,酮PAH 脂肪酸和脂肪棉酚芝麻酚,脱臭前酸值脱臭后酸值0.10.05分提高熔点饱和甘三酯及少根据油脂组分甘三酯熔高级FFA与一元醇结合脂FFA分子量FFA%磷脂%水及杂%白土量%278.80.99 1.80.21.5储存时间白土温度白土用量新鲜110到1150.8到1花生,玉米,棉籽等霉油料残留均有米糠油,棉籽油,芝麻各种原料含量不同工艺产生环境带入,烟熏,润滑各种植物油中橄榄油,青皮大豆油,典型脱臭损耗简单计算集中存在情加工及储运产生各种油脂主要成分未过滤毛油工艺带入或未干燥豆油,棉油,菜籽油,胚芽油中较多,椰子油蒸炒工艺和混合油蒸发米糠油,棕榈油中很多化学成分半乳糖酸化合物提供身体能量,部分油脂摄食过多有害影响油品及稳定性基的甾族化合物E ,类胡萝卜素及加工色等饱和烃,不饱和烃油酯脂朊,膘类和胨类糖,戊糖胶,糖甘油酯粕沫,纤维和铁屑和结合水多数致癌剧毒,强烈致癌有毒超过0.1%影响透明度,活化解脂酶,使酸败营养,抗氧增效。

增色增浊,碱练乳化,白土增加吸水,活化解脂酶,使水解酸败,灰分影响油品及复杂反应产物焦糖不能被吸附脱色带异味,促使水解,腐蚀设备。

增加胶质和脂质溶紫外光下成维生素D,雌性激素原料,影响油脂品抗氧化,有助于男女生育毛油杂质分析典型碱练脱色损耗简单计算毛油酸值mgKOH/g 2碱练损耗%4.64作用醛,酮,酸,过氧化物和脂肪醇形成的蜡麻酚,芥子苷,蓖麻碱增色,影响不同,总体促使氧化酸败角鲨烯先抗氧化,氧化后助氧化,产生致癌物增浊棉酚杀精,芝麻酚抗氧化,芥子苷毒,蓖麻碱影响影响油品及稳定性过氧化值变化2脱臭损耗0.25棕榈油分提精炼简单估算棕榈油分提理论得率估算毛棕榈油杜比值(DOBI):为在446nm光,和269光吸收峰毛棕榈油精炼估算DOBI值>3FFA减少比0.02脱臭前过氧化值脱臭过氧化值20酯及少量蜡,以不浑浊为目的,2-三酯熔点的不同,进行多次分离纯结合脂,熔点78-82℃,降到物料碘价得率原料熔点软脂熔点软脂得率电耗(kw/t)汽耗kg/t5244729.56052405810.565504081855443387 5.5502416852470332465-702415-1850241252241675443387 5.55052碘值56碘值85442870157244246516652418751868241672247024145626724430717.85824125328.575一次分提原料碘值软脂碘值(液)棕榈油分提得率,能耗及产能硬脂碘值(固)52563010015.484.6干土含油25分提冬化脱蜡脱臭温度棕榈油棉籽油米糠油250茶籽油葵花籽油米糠油红花籽油花生油玉米油籽等霉变,芝麻油及胚芽油同,润滑剂带入,高温生水化,碱练碱练水洗,吸附脱色负压蒸汽蒸馏蒸汽蒸馏结晶过滤,液液萃取不同成分,方法不同脱臭蒸馏碳吸附,特殊蒸馏碱练,蒸汽蒸馏蒸汽蒸馏,脱色,皂脚吸附建议保留,富集在脱臭馏出物吸附脱色,原料筛选豆油,亚麻籽油,菜籽存在情况分燥籽油,乳脂,胚芽油中椰子油棕榈油较少油蒸发工艺不合适时中很多,其他油脂中较脱除方式主要保留,可结晶分提分类沉降,离心分离及过滤干燥水化,酸练控制好蒸炒蒸发工艺脱色损耗%0.54得率合计%94.85臭损耗0.25常规精练总得率%94.61吸收峰的比值油脂种类产能比较40034045063064030碘值400360320300220480180。

棕榈油分提

棕榈油分提技术是一项新的油脂加工技术,应用棕榈油分提工艺可得到8度、10度、14度、18度、24度、33度、44度、55度等不同熔点的棕榈油产品,同时也可以用来加工棉籽油、鱼油和猪油等动物油脂,大大提高了油脂产品的附加值,增加了企业的经济效益。

棕榈油分提技术开发的棕榈油分提生产工艺,技术先进,全电脑自动化操作,投资成本较低,液体油得率高,固体脂肪纯度高等优点,经济效益高。

棕榈油分提技术拓展应用:

通过对结晶速率、结晶温度、养晶时间等工艺参数地控制,远洋分提技术可应用于以下几个方面。

棕榈油分提技术1、鱼油、猪油、鸡油等动物油脂的分提

采用分提法将动物油中色白、透明有浓郁肉香的液态动物油脂分提出来,得到的油品比原动物油脂中胆固醇含量低50%,极大的提升了动物油脂营养价值,具有很高的经济价值。

棕榈油分提技术2、棕榈油分提技术棉籽油分提

棉籽油是大宗油脂之一,其脂肪酸组成中棕榈酸占20%~22%,油酸30%~35%,亚油酸40%~45%;棉籽油熔点为10~15.6℃。

作为高级食用油脂,棉籽油熔点偏高容易浑浊,在冬季使用受到限制,价格低廉。

通过分提,得到液油和固油,可提高油脂的附加价值和食用性。

棕榈油分提技术3、海藻油、亚麻油等特种油脂的分提

海藻油、亚麻油等特种油脂因含有特殊的营养成分,具有较高营养价值,受到人们的青睐。

这些特殊油脂中含有的多不饱和脂肪酸使其极易氧化,为得到富含营养成分、质量稳定、色泽透明的液态油需对其进行分提。

棕榈油分提技术4、混合脂肪酸的分离

根据脂肪酸碳链长度,减压蒸馏分离出短碳链(C12)、中碳链(C14)和长碳链(C16,C18)。

棕榈油精炼与分提毛棕榈油精炼应该关注的一个值叫DOBI,DOBI值作为一个质量参数评价棕榈毛油精炼能力的好坏,DOBI>3,精炼能力好;DOBI 2.4~2.9,精炼能力中等;DOBI<2.3,精炼能力差。

DOBI值是指446nm对269nm吸收峰比率。

如果DOBI〈2,就需要消耗2.5%以上的白土。

毛棕榈油脱胶毛棕榈油一般都不单独进行脱胶处理,尽管含磷比较低(一般小于20PPM),但在脱色之前最好先加入0.05%的磷酸脱胶,这样有助于提高成品油的稳定性和耐煎炸性.具体的做法是,在毛油进入脱色塔之前,加一个混合器,按照进油的流量混入一定比例的磷酸或者是柠檬酸,充分搅拌后进入脱色塔,如果单靠白土的吸附来脱胶是不够的.棕榈油有如下特点:1.含饱和脂肪酸比较多,稳定性好,不容易发生氧化变质。

2.棕榈油中含有丰富的维生素 A原(500-700ppm)和维生素 E(500-800ppm)。

3.棕榈油的存在无法用颜色反应来测定。

氢化油中混有棕榈油很难用简单的方法测出来。

棕榈油或氢化棕榈油经适度氧化后散发轻微类似紫罗兰的气味,在测定稳定性或加速氧化试验中如果闻到这种气味就定性地表示有棕榈油存在。

根据实际的生产经验,毛棕榈油的脱臭温度一般在256-265度之间,如果过低,不利于脱出FFA和分解色泽,过高则会增加成本和反式脂肪酸.分提在棕榈油分提中,为了加快结晶的速度,我们通常在原料中加入晶种的方法来帮助结晶,加入的晶种比原料的熔点要高,有两种方式:一是按照比例直接在分提原料的大罐里加,混合均匀后再泵入结晶罐冷却结晶;二是在结晶过程中加入另一种结晶好的晶体.一般都会缩短100-300分钟的结晶时间,同时还能提高液油的得率.加晶种的关键在于加入晶种占所有原料的比例和晶种的品质(主要是熔点)吸附脱色原理(1)吸附剂表面的吸附吸附作用主要由吸附剂超微凸凹表面的表面自由能所引起。

在油和吸附剂充分接触后,色素被吸附,并最终达到吸附平衡。

棕榈油生产工艺棕榈油的生产工艺一般包括以下几个步骤:1. 采摘:在棕榈果成熟后,用长竹竿将棕榈果从棕榈树上采摘下来。

采摘要选择适时进行,不可过早或过晚。

2. 分离:将采摘下来的棕榈果进行分离,去除果实外面的果皮和果肉。

一般通过手工或机械的方式将果皮和果肉分离。

3. 清洗:把分离后的棕榈果放入清洗机中进行清洗,去除果实表面的污垢和杂质。

清洗后的棕榈果要用清水冲洗干净。

4. 破碎:经过清洗后的棕榈果放入破碎机中进行破碎,使果核和果肉分离。

破碎后的棕榈果会形成一种叫作棕榈果浆的状况。

5. 螺旋榨取:将棕榈果浆放入螺旋榨取机中进行榨取。

螺旋榨取机会通过旋转的方式将浆液中的油分离出来。

6. 分离沉榨液:经过螺旋榨取后,得到的油水混合液称为沉榨液,该液体中有棕榈油和水。

通过沉淀离心机或沉淀池,将沉榨液进行分离,分离出棕榈油和水分。

7. 精炼:将分离出来的棕榈油进行精炼,去除其中的杂质和不纯物质。

通常包括脱酸、磷脱胺、脱色、脱臭等工艺。

8. 脱酸:将棕榈油中的酸性物质去除,可以通过脱酸装置进行处理。

9. 磷脱胺:通过磷酸对棕榈油进行处理,去除其中的胺质。

10. 脱色:用活性白土或活性炭等物质对棕榈油进行脱色处理,使其颜色更加纯净。

11. 脱臭:通过真空蒸馏或短途蒸馏装置对棕榈油进行脱臭处理,去除其中的异味物质。

12. 净化:将脱酸、磷脱胺、脱色、脱臭后的棕榈油进行净化,去除其中的微小杂质和残留物质。

可以通过过滤、离心等方式进行。

13. 包装:经过精炼和净化后的棕榈油会进行包装,通常以塑料瓶或桶等容器进行包装,以便储存和销售。

以上是棕榈油的生产工艺的一般步骤,具体的生产工艺还会根据不同厂家和地区的需要进行微调和改进。

同时,棕榈油的生产过程中也要注重环保和安全性,合理处理废弃物和废水,确保生产过程符合相关的环保法律法规。

棕榈油生产提炼过程一、棕榈果园区每公顷可植138棵棕榈树,年产棕榈果25吨左右/公顷,果园投资主要为土地置用,西马地区一般每公顷投入20,000马币,东马每公顷投入5,000/6,000马币(印尼水平与东马相当或更低)。

采摘工人每人每天可摘60/70串棕果,工资0.3马币/串(西马印尼1/8)。

苗圃培育棕苗,种发芽后1年移植入土,2.5-3年后收获产果。

产果寿命20-30年,每棵树年长10-12个果串,重20-30公斤/串,每树年产(摘)两次。

目前市场价格,棕果140-150马币/吨,含油28%-30%。

二、初榨厂(1)果串采摘后24小时内送入初榨厂(防止FFA升高)。

(2)蒸煮:150℃2小时灭菌并且煮烂果实串的杆子。

(3)果实剥落,提开机-剥落机,果实串杆分离,串杆经燃烧作肥料,果实送到料仓(4)压榨:螺杆式压榨机。

榨饼从机头挤出,内含果核(不破裂,含棕仁油),液体部分从下口流出,过滤后送入蝶式离心分离机,得出毛棕榈油。

(5)压榨棕榈仁油,第(4)步中所得榨饼送入网式分离口。

a)榨碎挤干的果实肉纤维经加工处理,生产纤维板及纸张;b)果实核风送至破碎机,把核壳破裂开分出仁粒,核壳作为燃料;c)仁粒经压榨机,过滤机和蝶式分离机,得到毛棕榈仁油。

出油率按油棕新鲜果实串计,得毛棕榈油20%,毛棕仁油2%。

毛棕榈油呈桔红色,半液体状油。

表面密度(50℃):0.8896-0.8910,皂化值:(mgkoH/g油)190-202,碘值(gz2/100g油)501-549,凝固点(℃)30-39,不可皂化物(%):0.15-0.99,脂肪酸分布(%):C12O:0.1-0.4,C14O:1.0-1.4,C16O4:0.9-47.5,C16l:0-0.5,C18O:3.8-4.8,C181:36.4-41.2,C182:0.2-11.6,C1830-0.5,C20O:0-0.8。

毛棕榈油压榨厂在马来西亚(尤其西马)环保要求较高。

棕榈油制法

棕榈油是一种常见的植物油。

其制法简单,一般经过以下步骤:

1.采摘棕榈果:棕榈油是从棕榈果中提取的,因此需要先采摘成熟的棕榈果。

2.脱果皮:将采摘到的棕榈果去掉外层的果皮,得到果肉。

3.蒸煮:将果肉放入蒸锅中进行高温蒸煮,以松软果肉,便于后续操作。

4.压榨:将蒸煮好的果肉放入压榨机中进行压榨,分离出棕榈油和废弃物质。

5.分离:通过离心机等设备进行沉淀和分离,得到纯净的棕榈油。

6.精炼:对得到的棕榈油进行精炼处理,去除杂质,提高产品质量。

以上就是常见的棕榈油制法。

值得注意的是,在制作棕榈油的过程中,应当注意环保和健康,避免对环境和人体产生不良影响。

棕榈油精炼与分提毛棕榈油精炼应该关注的一个值叫DOBI,DOBI值作为一个质量参数评价棕榈毛油精炼能力的好坏,DOBI>3,精炼能力好;DOBI 2.4~2.9,精炼能力中等;DOBI<2.3,精炼能力差。

DOBI值是指446nm对269nm吸收峰比率。

如果DOBI〈2,就需要消耗2.5%以上的白土。

毛棕榈油脱胶毛棕榈油一般都不单独进行脱胶处理,尽管含磷比较低(一般小于20PPM),但在脱色之前最好先加入0.05%的磷酸脱胶,这样有助于提高成品油的稳定性和耐煎炸性.具体的做法是,在毛油进入脱色塔之前,加一个混合器,按照进油的流量混入一定比例的磷酸或者是柠檬酸,充分搅拌后进入脱色塔,如果单靠白土的吸附来脱胶是不够的.棕榈油有如下特点:1.含饱和脂肪酸比较多,稳定性好,不容易发生氧化变质。

2.棕榈油中含有丰富的维生素 A原(500-700ppm)和维生素 E(500-800ppm)。

3.棕榈油的存在无法用颜色反应来测定。

氢化油中混有棕榈油很难用简单的方法测出来。

棕榈油或氢化棕榈油经适度氧化后散发轻微类似紫罗兰的气味,在测定稳定性或加速氧化试验中如果闻到这种气味就定性地表示有棕榈油存在。

根据实际的生产经验,毛棕榈油的脱臭温度一般在256-265度之间,如果过低,不利于脱出FFA和分解色泽,过高则会增加成本和反式脂肪酸.分提在棕榈油分提中,为了加快结晶的速度,我们通常在原料中加入晶种的方法来帮助结晶,加入的晶种比原料的熔点要高,有两种方式:一是按照比例直接在分提原料的大罐里加,混合均匀后再泵入结晶罐冷却结晶;二是在结晶过程中加入另一种结晶好的晶体.一般都会缩短100-300分钟的结晶时间,同时还能提高液油的得率.加晶种的关键在于加入晶种占所有原料的比例和晶种的品质(主要是熔点)吸附脱色原理(1)吸附剂表面的吸附吸附作用主要由吸附剂超微凸凹表面的表面自由能所引起。

在油和吸附剂充分接触后,色素被吸附,并最终达到吸附平衡。

精炼棕榈油

精炼棕榈油是将毛棕榈油和毛棕榈仁油送到精炼厂精炼,经过去除游离脂肪酸、天然色素、气味后,成为色拉级的油脂-精炼棕榈油及棕榈油色拉油。

经过精炼的棕榈油在液态下接近于无色透明,在固态下近白色。

此外根据不同用户的需求,棕榈油还可以经过进一步的分馏、处理,形成棕榈油酸、棕榈液油、棕榈硬脂。

棕榈油由油棕树上的棕榈果压榨而成,果肉和果仁分别产出棕榈油和棕榈仁油,传统概念上所言的棕榈油只包含前者。

棕榈油经过精炼分提,可以得到不同熔点的产品,分别在餐饮业、食品工业和油脂化工业拥有主要的用途。

棕榈油生产提炼过程:一、棕榈果园区每公顷可植138棵棕榈树,年产棕榈果25吨左右/公顷,果园投资主要为土地置用,西马地区一般每公顷投入20,000马币,东马每公顷投入5,000/6,000马币(印尼水平与东马相当或更低)。

采摘工人每人每天可摘60/70串棕果,工资0.3马币/串(西马印尼1/8)。

苗圃培育棕苗,种发芽后1年移植入土,2.5-3年后收获产果。

产果寿命20-30年,每棵树年长10-12个果串,重20-30公斤/串,每树年产(摘)两次。

目前市场价格,棕果140-150马币/吨,含油28%-30%。

二、初榨厂(1)果串采摘后24小时内送入初榨厂(防止FFA升高)。

(2)蒸煮:150℃2小时灭菌并且煮烂果实串的杆子。

(3)果实剥落,提开机-剥落机,果实串杆分离,串杆经燃烧作肥料,果实送到料仓(4)压榨:螺杆式压榨机。

榨饼从机头挤出,内含果核(不破裂,含棕仁油),液体部分从下口流出,过滤后送入蝶式离心分离机,得出毛棕榈油。

(5)压榨棕榈仁油,第(4)步中所得榨饼送入网式分离口。

a)榨碎挤干的果实肉纤维经加工处理,生产纤维板及纸张;b)果实核风送至破碎机,把核壳破裂开分出仁粒,核壳作为燃料;c)仁粒经压榨机,过滤机和蝶式分离机,得到毛棕榈仁油。

出油率按油棕新鲜果实串计,得毛棕榈油20%,毛棕仁油2%。

毛棕榈油呈桔红色,半液体状油。

表面密度(50℃):0.8896-0.8910,皂化值:(mgkoH/g油)190-202,碘值(gz2/100g 油)501-549,凝固点(℃)30-39,不可皂化物(%):0.15-0.99,脂肪酸分布(%):C12O:0.1-0.4,C14O:1.0-1.4,C16O4:0.9-47.5,C16l:0-0.5,C18O:3.8-4.8,C181:36.4-41.2,C182:0.2-11.6,C1830-0.5,C20O:0-0.8。

毛棕榈油压榨厂在马来西亚(尤其西马)环保要求较高。

棕榈油品种简介棕榈油是由棕榈果经水煮、碾碎、榨取工艺后,得到毛棕榈油,毛棕榈油经过精炼,去除游离脂肪酸、天然色素、气味后,得到精炼棕榈油(RBD PO)及棕榈色拉油(RBD PKO)。

油棕果经榨取,可得到毛棕榈油。

毛棕榈油经过精炼,去除游离脂肪酸、天然色素等后,可得到精炼棕榈油。

对精炼棕榈油进行分提,可以得到24度、33度等不同熔点的棕榈油。

目前,国内消费的棕榈油主要依靠进口,其中以24度精炼棕榈油为主,占进口总量的60%以上。

根据这种情况,大商所棕榈油交割质量标准规定交易标的为精炼棕榈油,熔点不超过24℃。

(一)棕榈油的特点1.热带经济作物,生产历史悠久棕榈油被人们当成天然食品来使用已超过五千年的历史。

棕榈油的原产地在西非。

1870年,棕榈油传入马来西亚。

2.单产高、生产成本低油棕是一种四季开花结果及长年都有收成的农作物。

油棕的商业性生产可保持25年。

油棕是世界上生产效率最高的产油植物。

在马来西亚,目前每公顷油棕最多可生产大约5吨的油脂,每公顷油棕所生产的油脂比同面积的花生高出五倍,比大豆高出九倍。

一般的马来西亚已到成熟期的油棕,每年每公顷平均产量是3.7吨毛棕榈油。

3.加工工艺简单、产品众多、用途广泛棕榈油在世界上被广泛用于烹饪和食品制造业。

它被当作食油、松脆脂油和人造奶油来使用。

象其它食用油一样,棕榈油容易被消化、吸收、以及促进健康。

4.棕榈油主产国集中棕榈油相对于其它油脂品种而言较为特殊,主要体现在世界的棕榈油生产主要集中在马来西亚和印度尼西亚,两个国家的棕榈油产量占世界总产量的近90%,而我国是棕榈油的完全进口国,进口的国家也主要来自于上述的两个国家5.全球产量最大的植物油随着世界对棕榈油需求的不断增加,特别是近年来中国、印度和欧盟对棕榈油的需求量明显递增,在需求增长的刺激下,世界棕榈油的生产量也不断上涨,过去10年棕榈油产量不断创下记录,但受到拉尼娜气象影响,2010年马来西亚棕榈油产量第一次出现零增长。

关于棕榈油分提及精炼讨论左青;左晖【摘要】介绍了棕榈油分提工艺的规模、简要工艺流程,关键设备结晶罐和隔膜式过滤器的技术和操作要求,总结影响分提效果的因素和菜单的制定,如何进行过程质量控制,提高得率和硬脂的纯度,并对棕榈油精炼进行描述,介绍分提和冬化的区别.【期刊名称】《粮食与食品工业》【年(卷),期】2015(022)004【总页数】6页(P23-28)【关键词】分提;冬化;结晶;隔膜过滤器【作者】左青;左晖【作者单位】江苏牧羊集团有限公司扬州 225127;广州星坤机械有限公司广州510000【正文语种】中文【中图分类】TS224.6棕榈油主要含棕榈酸(32%~47%)和油酸(40%~52%),在20℃~25℃下为半液体,氧化稳定,没有干性,良好的塑性。

棕榈油生产国为了提升经济效益,毛棕榈油(熔点33℃)分提为24℃棕榈油和44℃棕榈油。

进入我国市场的24℃棕榈油份额越来越高,进口33℃毛棕榈油份额越来越少。

我国对进口24℃食用级棕榈油进行了标准定位,其海关各种费率也较低。

进口毛棕榈油品质易发生变化,如酸价等指标。

进口棕榈油的一般指标:FFA含量在0.06%,水分含量在0.05%。

进口24℃棕榈油碘值一般大于56,酸价(KOH)小于0.15 mg/g。

用24℃棕榈油分提出的10℃、12℃液油,得到的液油量为50%左右,这些低熔点的棕榈油直接出售,或做调和油,或者进一步深加工。

另一种产品油28℃棕榈油作为食品专用油,稍微进行精炼处理后,直接灌装成调和油,也可以进行再次分提38℃油和24℃油,24℃油回原料油,38℃油作为方便面用油,或把28℃与进口44℃油调合成38℃油。

将棕榈油精炼成食用级包装油和硬脂,分为两个部分:分提和精炼。

毛棕榈油在分提其它熔点的软脂前需要进行脱色、脱臭。

主要棕榈油品种有10℃、12℃、14℃、16℃、18℃、24℃、28℃、30℃、33℃、44℃。

在投资分提工厂中,以棕榈液油(即超级软脂)为主,兼顾其它油脂。

44度棕榈油质量指标

44 度棕榈油是棕榈油经过精炼和分提后得到的一种油脂,其质量指标主要包括以下几个方面:

1. 色泽:44 度棕榈油的色泽应该是浅黄色或金黄色,具有良好的透明度。

2. 酸价:酸价是衡量油脂酸败程度的重要指标,44 度棕榈油的酸价应该在0.2-1.0mgKOH/g 之间。

3. 过氧化值:过氧化值是衡量油脂氧化程度的重要指标,44 度棕榈油的过氧化值应该在5mmol/kg 以下。

4. 碘值:碘值是衡量油脂不饱和度的重要指标,44 度棕榈油的碘值应该在50-56gI/100g 之间。

5. 熔点:熔点是衡量油脂熔点的重要指标,44 度棕榈油的熔点应该在44-46°C 之间。

6. 水分和杂质:44 度棕榈油的水分和杂质含量应该在0.1%以下。

44 度棕榈油的质量指标应该符合国家标准和行业标准,以确保其质量和安全性。

棕榈油精炼与分提 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】棕榈油精炼与分提毛棕榈油精炼应该关注的一个值叫DOBI,DOBI值作为一个质量参数评价棕榈毛油精炼能力的好坏,DOBI>3,精炼能力好;DOBI2.4~2.9,精炼能力中等;DOBI<2.3,精炼能力差。

DOBI值是指446nm对269nm吸收峰比率。

如果DOBI〈2,就需要消耗2.5%以上的白土。

毛棕榈油脱胶毛棕榈油一般都不单独进行脱胶处理,尽管含磷比较低(一般小于20PPM),但在脱色之前最好先加入0.05%的磷酸脱胶,这样有助于提高成品油的稳定性和耐煎炸性.具体的做法是,在毛油进入脱色塔之前,加一个混合器,按照进油的流量混入一定比例的磷酸或者是柠檬酸,充分搅拌后进入脱色塔,如果单靠白土的吸附来脱胶是不够的.棕榈油有如下特点:1.含饱和脂肪酸比较多,稳定性好,不容易发生氧化变质。

2.棕榈油中含有丰富的维生素A原(500-700ppm)和维生素E(5 00-800ppm)。

3.棕榈油的存在无法用颜色反应来测定。

氢化油中混有棕榈油很难用简单的方法测出来。

棕榈油或氢化棕榈油经适度氧化后散发轻微类似紫罗兰的气味,在测定稳定性或加速氧化试验中如果闻到这种气味就定性地表示有棕榈油存在。

根据实际的生产经验,毛棕榈油的脱臭温度一般在256-265度之间,如果过低,不利于脱出FFA和分解色泽,过高则会增加成本和反式脂肪酸.分提在棕榈油分提中,为了加快结晶的速度,我们通常在原料中加入晶种的方法来帮助结晶,加入的晶种比原料的熔点要高,有两种方式:一是按照比例直接在分提原料的大罐里加,混合均匀后再泵入结晶罐冷却结晶;二是在结晶过程中加入另一种结晶好的晶体.一般都会缩短100-300分钟的结晶时间,同时还能提高液油的得率.加晶种的关键在于加入晶种占所有原料的比例和晶种的品质(主要是熔点)吸附脱色原理(1)吸附剂表面的吸附吸附作用主要由吸附剂超微凸凹表面的表面自由能所引起。

在油和吸附剂充分接触后,色素被吸附,并最终达到吸附平衡。

脱色时温度高,吸附快,达到吸附平衡的时间短.因吸附是放热过程,温度太高,吸附量反而下降。

(2)压滤脱色油脂中色素与吸附剂达到吸附平衡后,用压滤机来分离此悬浮液。

油脂通过滤机内吸附剂层时,吸附剂的有效浓度对油脂而言是很高的,这种浓度效应引起了脱色剂与色素之间新的平衡。

即在压滤过程中,油脂可进一步脱色。

(3)化学反应在脱色过程中,活性白上表面不仅进行着吸附,而且还发生化学反应。

在真空情况下,油脂氧化产物发生分解、脱水作用.也称假中和作用,使油脂的过氧化值明显降低。

油脂脱色的方法很多,工业生产中应用最广泛的是吸附脱色法。

油脂的吸附脱色,就是利用某些对色素具有强选择性作用的物质(吸附剂)吸附除去油脂内色素及其他杂质的方法。

目前用于油脂工业脱色的吸附剂主要有以下两种。

1)活性白土活性白土是以膨润土为原料经处理加工成的活性较高的吸附别,在油脂工业的脱色中应用最广泛。

活性白土对色素,尤其是叶绿素及其他胶性杂质吸附能力很强,对于碱性原于团和极性原于团吸附能力更强。

油脂使用白土脱色后,会使油脂带一点白土味.食用前必须脱臭。

(2)活性炭活性炭是由树枝、皮壳等炭化后,再经活化处理而成。

具有细密多孔结构,脱色系数很高,对除去油中红色非赏有效.脱色后独脂不带异味.能吸附低姻点物质,但使用后过滤速度慢,价格昂贵,吸油率也较高。

一般不单独使用,往往与活性白土配合使用,搭配比通常为1:10一20。

精炼棕榈油流程棕果串→消毒处理→分离(棕果)→蒸煮→压缩→筛选→沉淀池→渣油→离心机→干燥真空机→毛棕榈油→化学精炼或物理精炼→精炼棕榈油分提原理:天然油脂是多种甘油三酸酯是混合物,由于组成甘油三酸酯的脂肪酸种类不同,以及在分子中脂肪酸分布的不同,导致甘油三酸酯理化性质上的差异,将这些性质不同的甘油三酸酯分级的过程成为油脂分提。

分提方法:分提工艺按其冷却结晶和分离过程的特点,分为常规法、表面活性剂法、溶剂法以及液液萃取法等等。

应用比较广泛的工艺是常规法,又称干式分提。

分体理论得率计算方法液油得率=〔(原料IV-硬脂IV)/(液油IV-硬脂IV)〕*100%硬脂得率=〔(液油IV-原料IV)/(液油IV-硬脂IV)〕*100%棕榈毛油酸价较高、额色较深、胶质较少,适合用物理法精炼,以提高精炼率。

毛油的颜色主要是大量的B—胡萝卜素引起的。

色素在加磷酸和白土的前处理中去陈一部分.更多的是在蒸馏脱酸中除去。

毛棕榈油的脱臭温度一般在256-265度之间.特别是在脱臭塔盘里停留的时间,一定要充分.棕榈油中含有丰富的维生素A(500-700ppm)和维生素E(500-80 0ppm),饱和脂肪酸含量较高,稳定性好,不容易发生氧化变质。

油棕果实里含有较多的解脂酶,所以对收获的果实必须及时进行加工或“杀酵”处理棕榈毛油容易自行水解而生成较多的游离脂肪酸,酸值增长很快,因此要及时精炼或分提。

关于油脂脱胶脱胶是脱除油脂中含有胶体物质的工艺过程。

主要脱除磷脂和与磷脂结合钙镁铁微量金属及其它杂质。

其效果对脱酸脱色脱嗅脱蜡有影响。

水化脱胶是利用磷脂等脂质分子中所含亲水基,将一定量热水或酸,加入到油中,使胶体水溶性脂质吸水膨胀,凝聚,进而用沉降或离心方式从油中分离。

水化脱胶原理:磷脂酸胆碱H2C-OOCR1??????|R2OCO-C–H??????????O??????|??||????H2C-O-P-O-CH2CH2-N(CH3)3??亲水基(胆碱)??????????|????????|????????OH??????OH????????磷酸基????氮化合物磷脂大体分为水化磷脂(HydratablePhospholipids,HP),非水化磷脂(NonhydratablePhospholipids,NHP)。

非水化磷脂(NHP)及钙镁铁微量金属等是制油业深感烦恼问题之一。

大豆受早霜之害,加之在收获期间遇到连绵阴雨,及在贮存和运输中大豆发热,使毛油中非水化磷脂含量增高。

这样不仅使精炼损耗增大,且从这类毛油中磷脂品质极差,油脂色泽也较深。

研究证实,NHP是由磷脂酰胆碱(PhosphatidyCholine,PC)和磷脂乙醇胺(Phosphatidyethanomine,PE)受磷脂酶作用而生成磷脂酸(Phosphatidicacid,PA)为其主要成分。

大豆油NHP中二价金属总量,与总磷脂数量大体一致。

在酸脱胶中,根据酸调节分级脱胶原理,先加入酸等化学试剂,将非水化磷脂(NHP)转化为水化磷脂(HP),并将与PA,PE结合的钙镁铁等二价金属离子Ca++、Mg++、Fe++变为游离状态,移到水相中除去。

再通过加入稀碱调节PH值(通常在5左右),进而改善分离条件,降低油脂脱胶精炼工艺中油损耗。

磷脂脱胶原理:磷脂脱除→离心分离??????????↓??水化脱胶→水化磷脂(HP)????????酸脱胶→非水化脱胶(NHP)↓磷脂????????????酸????磷脂(Phosphatide)2-M++??????2phosphatide十M++─酸M:Ca,Mg,Fe????????碱特殊脱胶法(specialdegumming):是由瑞典(Alfa-laval)公司开发,又称酸精炼法。

工艺流程:????????????酸????????(碱,热水)???????? ↓↓毛油→换热器→混合器→中间罐→??混合器→中间罐→离心机→??混合器→??离心机→??精炼油↑????热水工艺具体操作:在加热到70℃毛油中加入0.05%-0.2%磷酸或柠檬酸,经混合后,在中间罐保持5分钟左右,加稀碱水进行中和。

中和操作若不充分,则胶质粘度变得过高,不易进行离心分离,若中和过分,由于脂肪酸皂化而乳化,使损耗变大。

随后加入热水,在经过20分钟左右水化脱胶后,再一次进行离心分离。

工艺叁数:油温75℃-90℃,加酸量:0.1%-0.3%W/W(磷酸或柠檬酸),滞留时间:5min,NaOH添加量:仅与部分酸中和,调节PH值,而不是与FFA中和。

加水量:由磷脂含量而定。

水化时间:60min,洗涤水量:3%vol.工艺指标:残留磷脂:≤20ppm 水分:≤0.5≤0.1(真空干燥)食用植物油脱色技术介绍通常,食用油脱色是为了降低油脂的色泽,获得浅色或天然的油脂,但是现今的食用油脂脱色的目的,主要是为了除去油脂中人们不希望存在的副产物,包括不利于食用安全卫生的某些有害物质,如污染造成的多环芳烃,农药残留,氧化变质物质等等。

人们选择各种有效的吸附剂,通过选择性吸附作用可以脱除这些副产物,确保食用油安全卫生,还可以满足对油脂进一步加工要求。

??脱色所要除去的物质●氧化产物主要来自油脂的自动氧化作用以及受到脂质氧化酶作用形成的初级氢过氧化物,在油脂加工与储运过程中,这些氧化产物发生分解,形成次级氧化物,如醛、酮、环氧化物等。

此外,生育酚、甾醇、色素体等类脂质,经过氧化作用所形成的产物,也要在脱色过程中脱去。

●色素体主要是各种类胡萝卜素与叶绿素以及棉籽油中的棉籽酚,上述化合物经过氧化作用形成有色产物,另外,色素体与氧化的油脂相互作用,往往使油脂产生黄褐色(或棕褐色)。

通过脱色工序可以除去这些色素体及其氧化产物。

●磷脂与糖脂虽然油中大部分磷脂与糖脂可以通过脱胶方法除去,但是脱胶后油中往往还残留少量的磷脂与糖脂,需要通过脱色方法进一步除去,获得含磷量很低的脱色油(例如,含磷量小于5ppm),适合进一步进行物理精炼。

●微量金属油脂加工中可能导致微量铁、铜等金属进入油中,某些油脂受到环境污染有镉、铅等重金属进入油中,此外,氧化油脂中还残存微量的镍化剂等物质。

通过脱色可以除去食用油中残存的微量金属,有利于确保油脂稳定性与食用安全卫生。

●皂类油脂中往往含有某些水不溶性的金属皂类,例如钙皂、镁皂等,这些皂类通过水洗方法难以脱除,必须采用脱色方法除去这些皂类,否则皂类会促进油脂氧化变质,不利于确保油脂质量,也妨碍油脂进一步加工利用。

●污染物食用油脂的污染物有两大类:1.农药残留:来自油料作物施用农药,或者自然环境中(水与土壤)存在的某些农药,例如有机磷,含氮的农药,可以生物降解甚至被植物吸收,进入油中。

2.多环芳烃类:在燃烧过程中往往形成多环芳烃,如果油料加热干燥,会使油脂受到此类物质污染,如椰子油。

另外,环境污染(海水、大气污染等)也会造成某些油脂中含多环芳烃。

油脂通过活性炭脱色,再通过真空脱臭可以完全除去这些有害物质。

食用油脱色剂●活性白土这是食用油脂脱色与提纯的最主要吸附剂。

有天然活性白土与无机酸处理的活性白土两大类,通常后者吸附力更强,因为通过适当的酸处理之后,白土的表面积从原来的40~60m2/g,升高到250~350m2/g。