焊缝超声波探伤报告..

- 格式:doc

- 大小:922.50 KB

- 文档页数:13

超声波探伤实验报告数据一、实验目的本次超声波探伤实验的目的是通过使用超声波探伤技术,对给定的试件进行检测,获取相关数据,并对数据进行分析和评估,以确定试件内部是否存在缺陷以及缺陷的位置、大小和性质等信息。

二、实验原理超声波探伤是利用超声波在材料中传播时,遇到界面(如缺陷或材料的不同部分)会发生反射、折射和散射等现象,通过接收和分析反射回来的超声波信号,来判断材料内部的结构和缺陷情况。

超声波在均匀介质中沿直线传播,其传播速度与材料的性质有关。

当超声波遇到缺陷时,部分能量会被反射回来,反射波的强度和到达时间与缺陷的大小、形状和位置有关。

通过测量反射波的时间、幅度和频率等参数,可以推断出缺陷的相关信息。

三、实验设备和材料1、超声波探伤仪:采用_____型号的探伤仪,具有较高的分辨率和灵敏度。

2、探头:选用_____频率的直探头和斜探头,以适应不同的检测需求。

3、耦合剂:使用_____作为耦合剂,确保超声波能够有效地传入试件。

4、试件:准备了若干具有不同类型和尺寸缺陷的金属试件,如焊缝、气孔、夹渣等。

四、实验步骤1、试件准备对试件表面进行清洁处理,去除油污、锈迹和灰尘等,以保证良好的耦合效果。

在试件上标记检测区域和参考点,以便准确记录缺陷的位置。

2、仪器调试根据试件的材料和厚度,设置探伤仪的工作参数,如频率、增益、声程等。

对探头进行校准,确定探头的延迟时间和折射角。

3、检测操作将探头涂抹耦合剂后,平稳地放置在试件表面,按照预定的检测路径进行扫查。

观察探伤仪显示屏上的回波信号,注意信号的幅度、位置和形状等特征。

对发现的疑似缺陷信号进行仔细分析和判断,记录相关数据。

4、数据记录记录缺陷的位置(以参考点为基准的坐标)、深度、幅度、长度等参数。

绘制检测区域的示意图,标注缺陷的位置和大致形状。

五、实验数据及分析以下是部分实验数据的示例和分析:|试件编号|缺陷类型|缺陷位置(坐标)|缺陷深度(mm)|缺陷幅度(dB)|缺陷长度(mm)||||||||| 1 |气孔|(_____, _____)| 52 | 28 | 35 || 2 |夹渣|(_____, _____)| 85 | 35 | 60 || 3 |焊缝未熔合|(_____, _____)| 120 | 42 | 85 |对于气孔缺陷,其回波幅度通常较小,深度较浅,形状较规则。

焊缝超声波探伤报告.doc金属无损探伤检测报告平煤集团机电安装处年月日焊缝超声波探伤报告告编号:告日期2006年10月11日产品名称:首山一矿副井井架安装工程(组装)令号:工件名称:斜架工件编号:G101T-G102连接材料:Q235B 厚度:14 mm 焊缝种类:●平板○环缝●纵缝●T型○管座焊接方法:手电弧焊接焊缝数量:4条探伤面:平面、打磨检验范围:100%焊缝种类:●修整○扎制○机加检验规程:GB50205-2001 检测标准:GB/T11345-1989探伤时机:●焊后○热处理后○水压实验后●打磨后仪器型号:SMART-220超声仪耦合剂:●机油○甘油○浆糊探伤方式:●垂直●斜角●单探头○双探头○串列探头扫描细节:○深度●水平○声程比例:1:1 试块:CSK-IIIA 探伤部位示意图:见附图探伤结果及焊缝编号检验长度显示情况一次返修缺陷编号此条焊缝评定等级说明:N1:无应记录缺陷R1:有应记录缺陷1# 800×2 ●N1 ○R1 ○U1I返修情况2#1050×2●N1 ○R1 ○U1IIU1:有应返修缺陷检验焊缝总长:4228 mm,一次返修总长mm。

备注:结论:●合格○不合格检验人姓名:证书编号:114-0049 级别:UT-II 审核人姓名:焊缝超声波探伤报告告编号:告日期2006年10月11日产品名称:首山一矿副井井架安装工程(组装)令号:工件名称:斜架工件编号:G101H-G102连接材料:Q235B 厚度:14 mm 焊缝种类:●平板○环缝●纵缝●T型○管座焊接方法:手电弧焊接焊缝数量:4条探伤面:平面、打磨检验范围:100%焊缝种类:●修整○扎制○机加检验规程:GB50205-2001 检测标准:GB/T11345-1989探伤时机:●焊后○热处理后○水压实验后●打磨后仪器型号:SMART-220超声仪耦合剂:●机油○甘油○浆糊探伤方式:●垂直●斜角●单探头○双探头○串列探头扫描细节:○深度●水平○声程比例:1:1 试块:CSK-IIIA 探伤部位示意图:见附图探伤结果及返修情况焊缝编号检验长度显示情况一次返修缺陷编号此条焊缝评定等级说明:N1:无应记录缺陷R1:有应记录缺陷U1:有应返修缺陷1# 800×2 ●N1 ○R1 ○U1I2#1050×2○N1 ●R1 ●U1350mm II检验焊缝总长:4228 mm,一次返修总长350 mm。

焊缝探伤报告一、引言。

焊缝是由于金属材料在高温下熔化并冷却形成的连接部分,是工程结构中常见的连接方式。

然而,焊缝的质量直接关系到整个工件的安全性和稳定性。

因此,对焊缝进行探伤检测是非常重要的,可以及时发现焊接缺陷,确保焊接质量,提高工件的可靠性和安全性。

二、焊缝探伤方法。

1. X射线探伤。

X射线探伤是一种常用的焊缝探伤方法,通过X射线对焊接部位进行照射,利用不同材料对X射线的吸收能力不同的特点来检测焊缝是否存在缺陷。

X射线探伤可以对焊缝进行全面、立体的检测,能够检测出各种形式的焊接缺陷,如气孔、夹渣、裂纹等。

2. 超声波探伤。

超声波探伤是一种非破坏性检测方法,通过超声波对焊接部位进行检测,可以发现焊缝内部的缺陷。

超声波探伤可以检测出焊缝内部的气孔、夹渣、裂纹等缺陷,对于焊缝的质量评定具有较高的准确性。

3. 磁粉探伤。

磁粉探伤是一种常用的焊缝表面缺陷检测方法,通过在焊接部位撒布磁粉,并施加磁场,可以发现焊缝表面的裂纹、夹渣等缺陷。

磁粉探伤操作简单,成本低,适用于对焊缝表面缺陷的快速检测。

三、焊缝探伤报告。

根据对焊缝的探伤检测,我们得出以下报告:1. 焊缝内部存在气孔和夹渣,对焊接质量造成一定影响,需重新进行焊接处理。

2. 焊缝表面存在裂纹,需要进行修补处理,确保焊缝的完整性和稳定性。

3. 焊缝连接部位存在局部变形,需要重新进行焊接处理,确保焊接部位的稳固性。

四、结论。

焊缝探伤是确保焊接质量的重要手段,通过对焊缝的全面检测,可以及时发现焊接缺陷,保证焊接质量,提高工件的可靠性和安全性。

在进行焊接工艺时,需要严格按照工艺要求进行操作,确保焊接质量,减少焊接缺陷的产生。

五、致谢。

感谢对本次焊缝探伤工作给予支持和帮助的各位专家和同事,在他们的指导和帮助下,我们完成了本次焊缝探伤工作,并得出了相应的报告。

六、参考文献。

[1] 焊接工程手册。

[2] 焊接质量检测技术。

[3] 焊接工艺规程。

以上就是本次焊缝探伤报告的全部内容,希望能对大家有所帮助。

焊缝超声波探伤检测报告一、检测目的本次检测旨在对焊缝进行超声波探伤检测,以确定焊缝的质量和存在的缺陷情况,为后续工作提供参考依据。

二、检测对象本次检测对象为某工程项目中的焊缝,包括横焊缝和纵焊缝。

三、检测方法采用超声波探伤技术进行检测,具体操作步骤如下:1. 对焊缝进行清洁处理,确保表面无杂质和污垢。

2. 将超声波探头放置在焊缝上方,通过超声波的传播和反射,获取焊缝内部的信息。

3. 对焊缝进行全面扫描,记录下焊缝内部的缺陷情况和位置。

4. 根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

四、检测结果经过超声波探伤检测,得到如下结果:1. 横焊缝横焊缝的质量较好,未发现明显的缺陷,焊缝内部结构均匀,无裂纹、气孔等缺陷。

2. 纵焊缝纵焊缝存在一些缺陷,主要包括气孔和裂纹。

其中,气孔分布较为集中,主要集中在焊缝的两端,大小不一,最大的气孔直径为3mm;裂纹主要分布在焊缝的中部,长度不一,最长的裂纹长度为10mm。

五、检测结论根据检测结果,对焊缝进行评估和分类,确定焊缝的质量等级。

横焊缝的质量等级为一级,纵焊缝的质量等级为二级。

六、建议措施针对纵焊缝存在的缺陷,建议采取以下措施:1. 对焊缝进行修补,填补气孔和裂纹,确保焊缝的完整性和稳定性。

2. 对焊接工艺进行优化,减少气孔和裂纹的产生。

3. 对焊接人员进行培训,提高其焊接技能和质量意识。

七、总结超声波探伤技术是一种非破坏性检测方法,可以对焊缝进行全面、准确的检测,为保证焊缝的质量和安全性提供了重要的技术支持。

在实际工程中,应加强对焊缝的检测和管理,确保焊缝的质量符合要求。

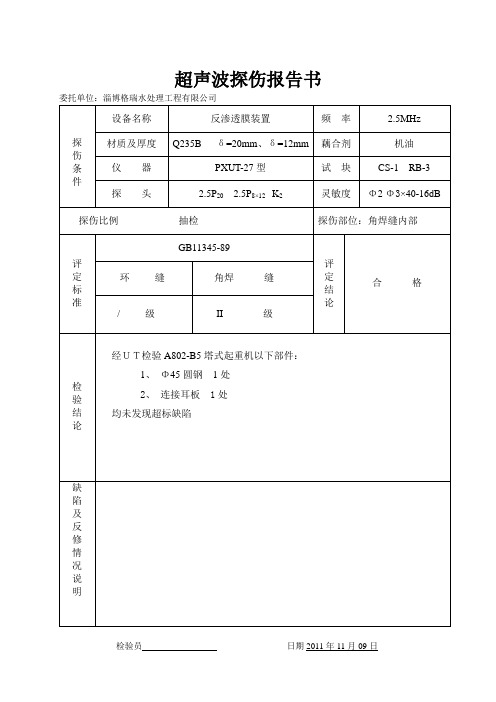

委托单位:淄博格瑞水处理工程有限公司探伤条件设备名称反渗透膜装置频率 2.5MHz材质及厚度Q235B δ=20mm、δ=12mm 藕合剂机油仪器PXUT-27型试块CS-1 RB-3 探头 2.5P20 2.5P8×12 K2灵敏度Φ2 Φ3×40-16dB探伤比例抽检探伤部位:角焊缝内部评定标准GB11345-89评定结论合格环缝角焊缝/ 级II 级检验结论经UT检验A802-B5塔式起重机以下部件:1、Φ45圆钢1处2、连接耳板 1处均未发现超标缺陷缺陷及反修情况说明检验员日期2011年11月09日受检单位:山东齐泰建工艳忠项目部探伤条件工程名称山东国源电缆有限公司北仓库H型钢结构频率5MHZ材质及厚度Q235 δ=10mm、δ=6mm 藕合剂机油仪器CTS-22型试块CS-1 RB-3 探头5P9×9K3灵敏度Φ3×40-16dB 探伤比例20% 探伤部位:焊缝内部评定标准GB11345-89 评定结论合格对接焊缝纵缝II 级/ 级检验结论经UT检验:立柱焊缝:腹板A4、A8、A11腹板B2、B6、B10共6条焊缝在此灵敏度下,未发现超标缺陷。

备注1、探伤部位见后附图。

2、淄博宏远监理公司周茂岘见证检测。

审核:检验员日期委托单位:淄博格瑞水处理工程有限公司探伤条件设备名称反渗透膜装置对接焊缝频率5MHz材质及厚度Q345 δ=8mm 藕合剂机油仪器PXUT-27 试块CSK-IB RB-3 探头5P8×12K2 灵敏度DAC-16dB 探伤比例抽检探伤部位:焊缝内部评定标准GB11345-89 评定结论合格/ 缝纵缝/ 级II 级检验结论钢柱腹板:7B-1、8B-1、12B-1、4D-1、5D-1、15B-1、4B-1、5D-1、15B-1(下)、15B-2(上)、15A-1、21A-1、19C-1、21C-1、22C-1、23C-1、21D-1、17D-1、15D-1、13D-1钢梁腹板:5B-1、6B-1、7B-1、8B-1以上对接焊缝经超声波检验,焊缝内部均未发现超标缺陷显示。

钢结构焊缝超声波探伤检测报告一、引言钢结构在现代建筑和工程中广泛应用,为确保钢结构的安全和质量,需要对焊缝进行超声波探伤检测。

本报告旨在总结和分析钢结构焊缝超声波探伤检测的结果,提供相应的结论和建议。

二、方法与原理1. 超声波探伤原理超声波探伤是利用超声波在材料中的传播特性来检测和评估材料的内部缺陷和异物的一种无损检测技术。

在钢结构焊缝超声波探伤中,一般使用纵波和横波两种超声波模式。

2. 设备及仪器本次探伤测试采用了XXX品牌的超声波探伤仪器,配备了适当的传感器和探头。

该仪器具备高精度、高灵敏度和便携性的特点,能够有效地检测钢结构焊缝中的缺陷。

3. 探伤方法首先,对待测的焊缝进行准备工作,包括清洁、除锈等。

然后,将超声波探头置于焊缝表面,以一定的速度进行移动。

仪器将自动记录并显示超声波的传播特性和检测结果。

三、检测结果通过对焊缝进行超声波探伤检测,得到了以下结果:1. 检测到的焊缝缺陷在焊接过程中,可能会出现焊缝的气孔、裂纹、夹杂物等缺陷。

在本次探伤中,共检测出X处焊缝缺陷,主要包括气孔和夹杂物。

2. 缺陷的尺寸和位置通过超声波探伤仪器的分析,确定了焊缝缺陷的尺寸和位置。

其中,气孔的尺寸范围在X~Y毫米之间,主要分布在焊缝的边缘位置。

夹杂物的尺寸范围在X~Y毫米之间,主要位于焊缝的内部位置。

3. 缺陷对钢结构强度的影响通过对焊缝缺陷的分析,评估了其对钢结构强度和稳定性的影响。

结果表明,焊缝缺陷对钢结构的强度和稳定性产生了一定程度的负面影响。

具体的影响程度需要进一步的工程计算和分析。

四、结论与建议1. 结论本次钢结构焊缝超声波探伤检测发现了焊缝中的气孔和夹杂物等缺陷。

这些缺陷对钢结构的强度和稳定性产生一定的影响。

2. 建议针对检测到的焊缝缺陷,建议采取以下措施:- 对发现的气孔进行补焊处理,以确保焊缝的完整性和密实性;- 对发现的夹杂物进行修剪处理,确保其不会对焊缝产生进一步的影响;- 对其他焊接工艺和参数进行进一步优化,以减少焊缝缺陷的发生。

锻件焊缝超声波探伤报告(一)引言概述:

本报告旨在对锻件焊缝进行超声波探伤分析,以评估焊缝中的缺陷情况。

通过超声波技术,我们能够探测和确定焊缝中可能存在的裂纹、孔隙和夹杂等缺陷,从而为焊接质量和安全性提供评估和改进的依据。

正文内容:

一、超声波检测仪器和方法

1. 选用合适的超声波探伤仪器和探头。

2. 对焊缝进行合适的耦合,确保信号传递的完整性。

3. 进行超声波扫描以获取焊缝的全面数据。

二、焊缝表面缺陷的检测

1. 通过超声波扫描检测焊缝表面的裂纹。

2. 探测焊缝表面的孔隙和气泡。

3. 检测焊缝表面的夹杂物。

三、焊缝内部缺陷的检测

1. 通过超声波穿透焊缝进行内部缺陷的探测。

2. 检测焊缝内部裂纹的长度和深度。

3. 探测焊缝内部孔隙和夹杂物的分布情况。

四、焊缝质量评估标准

1. 根据焊缝的设计规范和标准,对焊缝缺陷进行分级评估。

2. 采用合适的评估指标和方法进行焊缝质量的定量评估。

3. 判断焊缝缺陷对焊接结构安全性的影响。

五、焊缝缺陷处理和改进建议

1. 对于发现的焊缝缺陷,需要及时进行修复和处理。

2. 根据缺陷分布和特点,提出焊缝改进的建议和措施。

3. 进行焊缝质量改进的跟踪和监督。

总结:

通过超声波探伤技术对锻件焊缝进行检测,可以准确、全面地

评估焊缝中的缺陷情况。

本报告详细介绍了超声波检测仪器和方法、焊缝表面和内部缺陷的探测、焊缝质量评估标准以及焊缝缺陷处理

和改进建议。

通过对焊缝进行超声波探伤,我们能够提高焊接质量

和安全性,确保锻件的正常使用。

钢结构焊缝超声波检验报告一、工程概述本次检验的钢结构工程位于_____,由_____公司负责施工。

该钢结构主要用于_____,其结构形式为_____。

二、检验依据1、《钢结构工程施工质量验收规范》(GB 50205 2001)2、《焊缝无损检测超声检测技术、检测等级和评定》(GB/T 11345 2013)3、施工图纸及相关技术文件三、检验设备及器材1、超声波探伤仪:型号为_____,具有_____等功能,满足本次检验的要求。

2、探头:采用_____探头,频率为_____,晶片尺寸为_____。

3、耦合剂:选用_____,具有良好的耦合效果。

四、检验人员检验人员均持有国家相关部门颁发的无损检测资格证书,具备丰富的超声波检验经验。

五、检验范围及比例本次检验范围包括钢结构的_____等部位的焊缝。

根据相关规范及设计要求,抽检比例为_____。

六、检验时机焊缝在完成焊接后_____小时,并外观检查合格后进行超声波检验。

七、检验过程1、检验前准备对焊缝表面进行打磨处理,去除焊渣、飞溅物等,使焊缝表面光滑平整,便于探头耦合。

调节超声波探伤仪的参数,如增益、频率、扫描速度等,确保仪器处于正常工作状态。

2、扫查方式采用锯齿形扫查、平行扫查和转角扫查相结合的方式,对焊缝进行全面扫查,确保不遗漏任何缺陷。

扫查速度适中,保证探头有足够的时间对焊缝进行检测。

3、缺陷定位与定量当发现缺陷回波时,通过调节探头位置和角度,确定缺陷的位置和深度。

根据缺陷回波的幅度和长度,按照相关标准对缺陷进行定量评估。

八、检验结果1、本次共检验焊缝_____条,其中合格焊缝_____条,不合格焊缝_____条。

2、不合格焊缝的缺陷类型主要有气孔、夹渣、未焊透等。

具体情况如下:|焊缝编号|缺陷类型|缺陷位置|缺陷尺寸|评定级别||||||||_____|_____|_____|_____|_____||_____|_____|_____|_____|_____|九、结论1、经超声波检验,本工程钢结构焊缝的质量总体符合相关规范和设计要求。

焊缝超声波检测报告

一、检测目的

本次检测旨在对焊缝进行超声波检测,判断焊缝的质量,发现可能存在的焊接缺陷,为后续焊接工作提供指导。

二、检测仪器和方法

本次检测采用超声波探伤仪器进行,探头的工作频率为5MHz,采用直接接触法进行检测。

检测仪器具有高精度和高灵敏度,能够检测到微小的焊接缺陷,如气孔、夹渣、裂纹等。

三、检测焊缝

本次检测的焊缝为一根直径为20mm的钢管焊接缝。

焊接方法为手工电弧焊,焊条为E6013、焊缝为一条水平焊缝,长度为500mm。

四、检测结果

经过超声波检测,焊缝质量良好,未发现明显的焊接缺陷。

检测结果显示焊缝的结构紧密,无明显气孔、夹渣和裂纹等缺陷。

五、结果分析

根据检测结果,焊缝质量良好,符合相关焊接标准要求。

焊接缺陷主要包括气孔、夹渣和裂纹等,所有这些缺陷都可能影响焊接接头的强度和密封性能。

在本次检测中未发现上述缺陷,说明焊接工艺控制得当,操作规范。

六、建议

根据本次检测结果,建议在后续焊接工作中继续保持焊接质量,注意以下几点:

1.严格按照焊接工艺规范进行操作,确保焊接质量;

2.加强焊接工人的培训,提高其技术水平;

3.在焊接过程中,及时清理焊缝周围的灰尘和杂质,以防影响焊接质量;

4.检查焊接材料的质量,确保焊接材料符合标准要求。

七、结论

通过焊缝超声波检测,本次检测结果表明焊缝质量良好,未发现明显的焊接缺陷。

建议在后续焊接工作中继续保持焊接质量,注意操作规范和焊接材料的质量。

引言概述:焊缝超声波探伤是一种非破坏性检测方法,广泛应用于工业领域,用于检测焊缝中可能存在的缺陷和瑕疵。

本文将介绍焊缝超声波探伤报告的相关内容。

通过对焊缝超声波探伤的原理、方法以及影响因素等进行阐述,旨在提供给读者更加详细和专业的信息。

正文内容:一、焊缝超声波探伤的原理1.超声波的传播原理2.超声波在焊缝中的传播规律3.超声波与缺陷的相互作用机制二、焊缝超声波探伤的方法1.传统超声波探伤法1.1探头选择及参数优化1.2脉冲回波技术1.3包络检测技术1.4干涉检测技术1.5多普勒效应检测技术2.相控阵超声波探伤法2.1相控阵超声波探头的原理与结构2.2电子几何聚焦技术2.3数据处理和成像技术2.4优缺点及应用领域三、焊缝超声波探伤的影响因素1.材料性质1.1声速与密度的关系1.2声阻抗的影响2.焊缝的质量2.1焊接缺陷的类型和尺寸2.2焊接工艺参数的影响3.探伤设备和参数设置3.1探头频率的选择3.2脉冲重复频率的优化3.3增益和滤波器的设置4.环境因素4.1温度和湿度的影响4.2杂散噪声的干扰四、焊缝超声波探伤的应用领域1.焊接工艺控制1.1实时监测焊缝质量1.2优化焊接参数2.材料缺陷检测2.1隐伏缺陷的检测2.2焊接接头的评估3.焊缝修复与改进3.1缺陷区域的定位3.2焊缝的修复方法4.焊接结构的可靠性评估4.1焊接接头的强度分析4.2焊缝疲劳寿命评估五、总结通过对焊缝超声波探伤的原理、方法、影响因素以及应用领域的详细阐述,我们可以得出结论:焊缝超声波探伤是一种重要的非破坏性检测手段,在焊接领域具有广泛的应用前景。

在实际应用中还需要进一步研究和改进,以提高其检测精度和可靠性。

未来的发展趋势将主要集中在更先进的探测设备和信号处理技术的研究与应用上,以更好地满足工业对焊缝质量控制的要求。

通过本文的内容,读者可以更加深入地了解焊缝超声波探伤的相关知识,为实际应用提供参考和指导。

相信在不久的将来,焊缝超声波探伤技术将在工业领域发挥更加重要的作用。

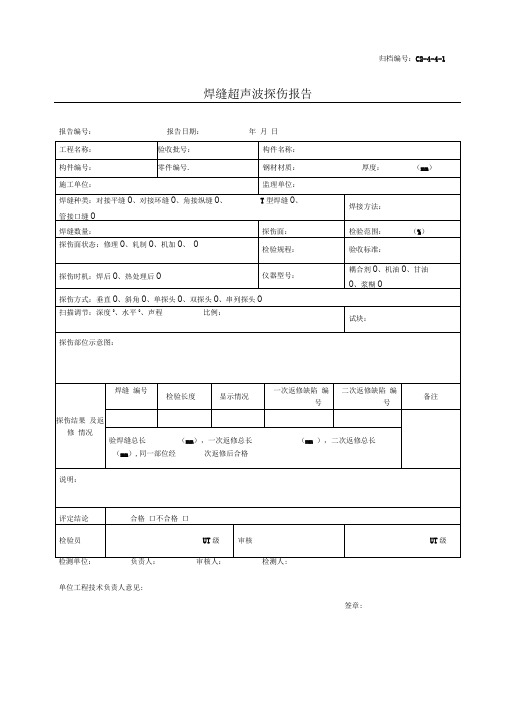

首次

检测

一次返修检测

二次返修检测

√

工 程 名 称构件名称

本 体 材 料 Q345B

厚度(mm)

长度(mm)焊 缝 类 型

Ⅱ

检测部位

比例(%)

仪器型号和编号CTS-2020探头规格 2.5P 13×13 K2表面状态和补偿砂轮打磨/+4dB 耦 合 剂 C M C 采 用 标 准GB11345-1989

级 别

BII

检测部位示意图:

检测结论:

批准人员(日期)

审核人员

钢结构焊缝超声波检测报告

委托编号: 合格!

检验人员

对比试块

RB-2/CSK-IA

检测灵敏度DAC+16dB 第 1 页 共 2 页

委 托 单 位检测次序检测

检测时机

焊后24h

说明:示意图中F表示焊缝,A1上下翼缘板对接,A2腹板对接。

经超声波检测,以上各部位均符合GB11345-1989标准要求。

(CMA章)

钢结构超声波检测

检测报告

工程名称:铁路器材厂车修分厂延长跨

工程地点:铁路器材厂

委托单位:铁路器材厂

检测日期:2010年3月16日

报告总页数:12 页

报告编号:

合同编号:

工程检测有限公司

2010年4 月23 日

首页

工程检测有限公司

2010年3月16日

钢结构超声波检测

检测人员:

(上岗证号)

报告编写:

(上岗证号)

复核:

(上岗证号)

审核:

(上岗证号)

授权签字人:

声明: 1. 本报告涂改、错页、换页、漏页无效;

2. 检测单位名称与检测报告专用章名称不符者无效;

3. 本报告无我单位相关技术资格证书章无效;

4. 本报告无检测、审核、授权签字人签字无效;

5.未经书面同意不得部分复制或作为他用;

6.如对本检测报告有异议或需要说明之处,可在报告发出后15 天内向本检测单位书面提出,本单位将于5日内给予答复。

检测单位:

地址:

邮编:

联系人:

目录一项目概况

二检测依据及方法

三检测结果

附件

-、项目概况

二、检测依据及方法

1.检测依据

(1)《钢焊缝手工超声波探伤方法和探伤结果的分级》GB11345-1989;

(2)《钢结构工程施工及验收规范》GB50205-2001;

(3)《建筑钢结构焊接技术规程》JGJ 81-2002;

(4)设计文件。

2.检测方法

该工程钢结构材质为Q345,根据设计要求采用埋弧自动焊、气体保护焊及手工电弧焊的方法进行焊接。

结构平面示意图如图1所示,所有全熔透对接焊缝应符合《建筑钢结构焊接技术规程》(JGJ81-2002)规定的二级焊缝质量标准。

根据厂房现有情况及相关规范,本次检测共对1条焊缝进行了超声波探伤,所检测构件位置如图1及图2所示。

图1 立柱焊缝位置示意图

图2 梁焊缝位置示意图

焊缝超声波探伤采用斜探头横波法进行检测。

检测仪器型号为RSM -NT1型超声波探伤仪,探头主频2.5MHz,晶片直径15mm。

检测前预先将检测表面清理平整。

检测时用机油作为耦合剂,将探头置于焊缝一侧表面进行探伤。

焊缝探伤等级为GB/T 11345-1989 B级。

探伤仪距离-波幅曲线(DAC)以Φ3mm标准反射体绘制。

如图2所示,评定线以上至定量线(DAC-10dB)以下为I区(弱信号评定区);定量线至判废线(DAC-16dB)以下为II区(长度评定区);判废线以上区域为III区(判废区)。

工件表面耦合补偿为4dB。

图3 距离-波幅曲线示意图

最大反射波幅位于II区的缺陷,根据缺陷指示长度进行评级,评定为二级焊缝须符合以下要求:

(1)缺陷指示长度不超过规范要求;

(2)无裂纹等危害性缺陷;

(3)无反射波幅位于III区的缺陷。

三、检测结果

本次检测共检测8条焊缝,焊缝设计等级均为二级。

各焊缝探伤结果如表2及附件所示。

根据超声波探伤结果,本次所检测焊缝中I级焊缝3条,II级焊

缝5条;满足设计要求。

表2 焊缝超声波探伤结果

附件:钢结构焊缝探伤结果

检测日期:2010-5-15 工程名称铁路器材厂车修分厂延长跨

检测位置1#立柱焊缝编号1-1、1-2、1-3

表面状态平整耦合剂机油

仪器名称超声波探伤仪仪器型号3600

探头规格斜探头,主频2.5MHz,晶片直径

Φ12mm

焊缝合格标准不低于GB11345-1989 II级

检测等级GB11345-1989 B级探测灵敏度DAC-20dB (含补偿)

表面补偿4dB 钢板厚度14mm 探伤焊缝缺陷位置:

探伤结果:

Q1#位置深8.28mm处有长1mm当量为SL+1.07dB缺陷一处,焊缝等级分类为Ⅱ级;

Q2#位置深9.27mm处有长1mm当量为SL+1.75dB缺陷一处,焊缝等级分类为Ⅱ级;

Q3#位置深5.31mm处有长1mm当量为SL+1.44dB缺陷一处,焊缝等级分类为Ⅱ级;

其他部位经过探伤未发现需记录的缺陷。

备注

检测日期:2010-5-15 工程名称铁路器材厂车修分厂延长跨

检测位置2#立柱焊缝编号2-1、2-2、2-3

表面状态平整耦合剂机油

仪器名称超声波探伤仪仪器型号3600

探头规格斜探头,主频2.5MHz,晶片直径

Φ12mm

焊缝合格标准不低于GB11345-1989 II级

检测等级GB11345-1989 B级探测灵敏度DAC-20dB (含补偿)

表面补偿4dB 钢板厚度14mm

探伤焊缝缺陷位置:

探伤结果:

Q4#位置深8.96mm处有长2mm当量为SL+3.75dB缺陷一处,焊缝等级分类为Ⅱ级;

Q5#位置深7.21mm处有长1mm当量为SL+1.47dB缺陷一处,焊缝等级分类为Ⅱ级;

其他部位经过探伤未发现需记录的缺陷,未见裂纹等危害性缺陷,焊缝等级均为Ⅰ级。

备注

检测日期:2010-5-15 工程名称铁路器材厂车修分厂延长跨

检测位置3#梁焊缝编号3-1、3-2

表面状态平整耦合剂机油

仪器名称超声波探伤仪仪器型号3600

探头规格斜探头,主频2.5MHz,晶片直径

Φ12mm

焊缝合格标准不低于GB11345-1989 II级

检测等级GB11345-1989 B级探测灵敏度DAC-20dB (含补偿)

表面补偿4dB 钢板厚度14mm

探伤焊缝缺陷位置:

探伤结果:

Q6#位置深6.25mm处有长1mm当量为SL+2.33dB缺陷一处,焊缝等级分类为Ⅱ级;

其他部位经过探伤未发现需记录的缺陷,未见裂纹等危害性缺陷,焊缝等级均为Ⅰ级。

备注。