液压凿岩机的分析与设计

- 格式:doc

- 大小:1.27 MB

- 文档页数:24

摘要在综合分析各类液压凿岩机冲击工作原理和轻型液压凿岩机各种结构的基础上,创新提出了轻型独立回转液压凿岩机的新构型,研制了YYT-30型轻型独立回转液压凿岩机。

该机型的问世,有望取代传统的支腿式气动凿岩机,成为我国中小矿山和一般工程施工中凿岩机械的主力机型。

该机技术性能先进,结构新颖,具有耗能少、体积小、重量轻、冲击能大、钻速快、噪声低、振动小,工人劳动强度低等优点,可广泛用于大理石,花岗岩,金属矿,非金属矿和煤矿等矿山开凿石,用于地质勘探坑探巷道掘进以及采石,水电,铁路,港口,基地,基建,国防工程中钻凿炮眼。

关键词:液压凿岩机;独立回转;冲击能AbstractAfter analyzing the impacting principle of all kinds of hydraulic rock drills and various structures of portable hydraulic rock drill, a new structure of portable independent rotary hydraulic rock drill, YYT 30 portable independent rotary hydraulic rock drill, is put forward in the dissertation, and made in reality. It will become main style in medium and small-scale mines and general engineering machines in our country, which will replace tradi tional legged pneumatic rock drill hopefully.The machine of advanced technology, the new structure, with less energy consumption, small size, light weight, the impact energy, faster penetration rate, low noise, vibration small, workers advantage of low labor intensity, can be widely used in marble, granite, metal Ore, non-metallic minerals such as coal mines and cut stone. Exploration for geological prospecting pit roadway excavation and quarrying, electricity, water, railways, ports, bases, infrastructure, national defense projects in the drilling Perforation.Key words: hydraulic rock drills; portable independent rotary; impact energy目录摘要 (I)ABSTRACT ......................................................................................... I I 1绪论.............................................................................................. - 1 -1.1国内外液压凿岩机发展概况 (1)1.1.1国外液压凿岩机发展概况........................................ - 1 -1.1.2国内液压凿岩机发展概况........................................ - 2 -1.2液压冲击机构设计理论研究体系概况 (3)1.2.1蓄能器 ...................................................................... - 3 -1.2.2配流阀(换向阀)....................................................... - 3 -1.2.3防空打和钎尾反弹理论 ........................................... - 4 -2轻型独立回转液压凿岩机的总体结构 ........................................ - 5 -2.1液压凿岩机的基本结构 (5)2.2液压凿岩机冲击机构的结构类型分析 (6)2.2.1液压凿岩机的基本结构类型.................................... - 6 -2.2.2液压凿岩机的冲击工作原理.................................... - 7 -2.2.3有阀型液压凿岩机冲击机构的结构分析............... - 11 -2.3轻型独立回转液压凿岩机总体结构方案 (12)3液压冲击机构的设计................................................................ - 15 -3.1设计理论分析 (15)3.2冲击活塞系统的设计 (17)3.2.1活塞系统设计的基本要求...................................... - 17 -3.2.2活塞零件的设计计算 ............................................. - 17 -3.2.3活塞台肩部分的设计计算...................................... - 18 -3.3蓄能器的设计 (21)3.4换向信号孔位置的确定 (23)3.5活塞防空打装置的设计方法 (23)参考文献....................................................................................... - 25 -1绪论1.1 国内外液压凿岩机发展概况1.1.1 国外液压凿岩机发展概况自1861年气动凿岩机开始应用以来,经过不断改进、完善,各类气动凿岩机在矿山、铁路、公路、水电、煤炭和建筑工程施工中发挥了巨大的作用。

液压掘岩机的优化设计和分析研究液压掘岩机是一种用于对岩石、混凝土等较硬材质进行扒掘、剥离、破碎的工程设备,它不仅可以进行扒掘、剥离,而且可以扒掘、剥离和破碎同时进行。

目前该产品未在市场上推广,对其的研究还处于初期阶段,因此对液压掘岩机的设计研究是目前最需要的。

从结构上讲,液压掘岩机主要由冲击器壳体、冲击器、掘岩钩组成,但液压冲击器的设计研究较为成熟,且掘岩钩是液压掘岩机的工作部件,所以对掘岩钩的研究是重点。

由于液压掘岩机的工作过程与冲击摆、打桩机和液压破碎锤类似,所以本文主要参考它们的分析理论对掘岩机进行了分析。

本文首先对液压冲击器的基本原理及其关键部件的研究状况做了概述,并根据企业提供的设计要求进行液压冲击器的设计计算,再根据其计算结果,对液压掘岩机的关键零部件进行建模,然后对已经设计的液压掘岩机进行有限元分析,提出了掘岩机的优化意见。

其次,利用冲击摆的理论分析出了掘岩钩与转轴安装的最佳位置,提出了掘岩钩的另一种结构模型: 利用楔形桩的分析方法对掘岩钩的承载能力进行了分析,推算出了掘岩钩顶端的极限承载力的估算公式和掘岩钩侧面的承载力估算公式,证明了承载力与掘岩钩的结构尺寸和介质的性能参数有关,然后用冲击机械碰撞研究常用的应力波分析方法分析掘岩钩中应力波的传播特性,得出了应力波的传播与掘岩钩的结构参数有关。

最后通过ANSYS/LS-DYNA软件仿真模拟了短钎杆冲击掘岩钩的过程,并根据其后处理结果说明了掘岩钩参数对冲击力和应力波传播的影响情况。

液压凿岩机液压系统设计液压凿岩机是一种利用液压技术工作的开采设备。

液压系统是液压凿岩机中最重要的部分之一,主要由压力油箱、高压油泵、电控箱、控制阀组、活塞泵、马达、执行器等组成。

液压凿岩机的液压系统设计需要考虑多方面的因素,包括机器的工作原理、优化性能、系统的可靠性、工作量和工作环境等。

液压凿岩机液压系统的设计首先需要理解机器的工作原理。

液压凿岩机的基本工作原理是通过泵将油液压缸内的活塞带动凿头,以达到拆除岩石的目的。

因此,液压系统的设计需要考虑油液在不同回路中的流动和压力损失问题,尽量降低系统的功率损失。

其次,优化液压系统的性能也是很重要的设计因素。

由于液压系统中的各个元件都有不同的特点,因此需要针对不同元件的性能来进行设计。

例如,在设计高压油泵时,需要考虑最大压力和流量;设计活塞泵时,需要考虑泵的直径、质量、耐用性和可靠性等。

同时,还需要根据不同的机器工作状态和工作负荷来进行调整,以保证机器的高效率和高稳定性。

液压系统的可靠性也是一个需要考虑的设计因素。

液压系统中的元件和机器都有其运行寿命,需要进行定期的检验和保养。

因此,设计时需要考虑元件的耐用性和可靠性,例如使用更耐腐蚀、更耐用的材质、加装定时器等。

此外,还要安装报警装置来监测压力、温度等参数,以便及时警示并避免故障发生。

液压凿岩机的工作环境也是一个关键的设计因素。

液压凿岩机通常在露天工地上进行工作,因此需要考虑恶劣的工作环境对液压系统的影响。

例如,在设计油箱时,需要考虑其容量、防锈涂层和位置等,以防止当油液温度过高时,油液发生氧化、腐蚀和沉淀。

同时,还要对液压系统进行密封和防水处理,以保证系统在潮湿和腐蚀的环境中正常工作。

总之,液压凿岩机液压系统设计需要考虑机器的工作原理、优化性能、系统的可靠性、工作量和工作环境等多方面的因素。

通过合理的设计,能够提高液压凿岩机的效率和稳定性,减少故障的发生,降低维护和修理的成本。

本文简单介绍了全液压凿岩机的作用,并详细说明了液压凿岩机国内外的发展历史及其发展历程。

针对煤矿用液压凿岩机对其特点进行了分析和说明。

液压系统是液压凿岩机的重要部分,所以重点针对某一液压凿岩机机型的液压系统常见故障进行分析阐述;液压系统故障主要表现在液压元件上,故对常用液压元件(液压缸,液压泵等)故障进行了较详细的分析介绍,最后简单叙述了一下液压凿岩机和其液压油的管理维护。

关键字:凿岩机液压系统This article simply introduced the entire hydraulic pressure rock drill function, and specify hydraulic pressure rock drill domestic and foreign development history and development course.Has carried on the analysis and the explanation in view of the coal mine with the hydraulic pressure rock drill to its characteristic.The hydraulic system is the hydraulic pressure rock drill important part, therefore key aims at some hydraulic pressure rock drill type the hydraulic system common breakdown to carry on the analysis elaboration; The hydraulic system breakdown mainly displays on the hydraulic pressure part, therefore to the commonly used hydraulic pressure part (hydraulic cylinder, hydraulic pump and so on) the breakdown carried on the detailed analysis to introduce, finally narrated the hydraulic pressure rock drill and its hydraulic fluid management maintenance simply.Key words:hydraulic,system for rock drill目录1.全液压驱动凿岩钻机的作用和发展概况 (2)1.1全液压驱动凿岩钻机的作用 (2)1.2全液压驱动凿岩钻机的发展概况 (2)1.2.1国外产品的发展与应用概况 (2)1.2.2国外产品在国内应用 (3)1.2.3国内发展状况 (4)2.煤矿用液压凿岩钻机的特点 (5)2.1煤矿井下工程专用液压凿岩钻孔机械 (5)2.1.1煤矿用坑道钻机 (5)2.1.2煤矿用井巷液压钻机 (5)3.典型液压元件的常见故障分析 (6)3.1液压泵的故障分析 (6)3.1.1齿轮泵的故障分析 (6)3.1.2叶片泵的故障分析 (10)3.1.3柱塞泵的故障分析 (12)3.2液压缸常见故障分析 (14)3.3单向阀的故障分析 (16)3.3.1普通单向阀故障分析 (16)3.3.2液控单向阀故障分析 (16)3.4换向阀故障分析 (17)3.4.1液动换向阀的故障分析 (18)3.4.2手动换向阀的故障分析 (18)3.5溢流阀的故障分析 (19)3.6减压阀的故障分析 (20)3.7节流阀的故障分析 (20)3.8液压辅助元件故障分析 (21)3.8.1过滤器故障分析 (21)3.8.2蓄能器故障分析 (21)4.液压凿岩钻机液压系统分析 (23)5.液压凿岩钻机的故障及分析 (24)5.1冲击机构故障 (24)5.2回转机构故障 (25)5.3密封失效 (25)5.4防治液压凿岩机故障的措施 (25)6.液压凿岩钻机的管理和维护 (27)6.1班前检查班 (27)6.2 日常维修 (27)6.3定期检查与修理 (27)7.液压油的管理和维护 (29)7.1正确选用液压油 (29)7.2液压油的污染和危害 (30)7.3控制液压油污染 (31)结论 (32)参考文献 (34)前言随着社会进步、矿山工程事业的发展和各类基础工程建设的不断发展,凿岩机在其方面的作用越来越大,人们对凿岩机提出了愈来愈高的要求,如环保节能,综合高性能,可靠耐用。

第一章:绪论1.1问题的提出我国正处于社会经济大发展的重要时期, 国民经济结构中基础设施建设一直占有举足轻重的地位。

近些年来, 在工程建设的众多技术领域中隧道和地下工程技术十分突出。

据来自于各方面的统计资料表明,至2003年年底, 我国大陆已建成的铁路隧道有7400余座, 总长度4200km; 公路隧道1970余座,总长度近1000km; 已建成运营的城市地铁总长近200km。

此外,还建成大批地下厂房、地下设施和LPG等洞库工程。

从最近几年的建设规模和速度来看,铁路隧道和公路隧道分别约以每年300km和150km的建设速度在增长。

正在规划、设计和建设中的南水北调、西气东输和水电工程、LPG工程, 也为隧道和地下工程事业的发展带来了新的、更大的机遇。

从隧道和地下工程的数量、规模和建设速度来看, 我国堪称世界之最。

在这些隧道中, 中硬岩隧道占相当比例。

采用的主要钻眼方法有人工手持风枪配简易台架钻眼法、凿岩台车钻眼法和隧道掘进机法。

凿岩台车钻眼法在我国于20世纪80年代的长大隧道施工中被广泛应用,但90年代以后, 人工手持风枪配简易台架钻眼法又再次被广泛应用。

对隧道施工而言, 开挖是施工成败的关键。

人工手持风枪配简易台架钻眼法成本较低, 但是工人劳动强度大、劳动环境恶劣、施工效率较低; 凿岩台车有钻孔速度快、能缩短非钻孔时间、自动化程度高、施工安全、施工质量高、隧道开挖作业工作环境较好、施工作业的机械化水平较高,能实施超前钻孔技术等优点[1]。

凿岩台车是隧道及地下工程采用钻爆法施工的一种凿岩设备,它能移动并支持多台凿岩机同时进行钻眼作业。

国外生产凿岩台车的公司有Atlas, Tamarack等公司。

当今,我国的道路建设正处于高速度发展时期,隧道的掘进和地下工程的进行与凿岩台车是密不可分的,特别是高性能自动化的凿岩台车,计算机控制的凿岩台车是以后的趋势。

而我国的凿岩台车的设计与制造与世界先进水平之间存在的差距是不容忽视的,不管是从外观还是内部性能,使用寿命。

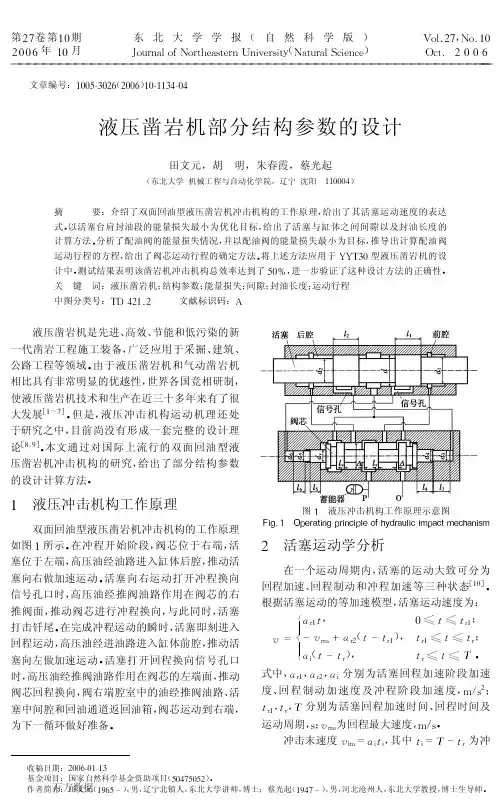

液压凿岩机课程设计液压凿岩机主要由冲击机构、回转机构、钎尾反弹吸收装置组成。

冲击机构:冲击机构是冲击作功的关键部件,它由缸体、活塞、换向阀、蓄能器等主要部件和导向与封闭装置等组成。

液压凿岩机现在主要有两种结构:单面回油前腔常压油型和双面回油型液压凿岩机。

双面回油型的主要优点是:活塞形状最为合理,有利于提高活塞与钎具的寿命,增强破岩效果;排油时间长,回油管中峰值流量较小,减少了回油阻力和压力脉动;采用较高的压力油,供油流量较小,可使各方面的尺寸小一些。

缺点是:阀和缸体结构复杂、工艺性差、要求加工精度高;回程制动阶段前腔可能有吸空现象;采用高压油需要加强密封。

故只有加工设备与技术等个方面能够保证,此方案才可行。

前腔常压油型的优点是:结构简单、工艺性好、制造成本低、回程制动阶段无吸空现象。

缺点是:活塞形状不如双面回油型好、排油时间较短、回油管中峰值流量大、回油阻力和压力波动较大(此缺点可用回油蓄能器来减少其影响)。

本设计采用单面回油前腔常压油型。

活塞冲击机构的主体。

设计的已知参数是冲击能E=90J和冲击频率f=50Hz,由用户或生产需要而定。

需要设定的参数是冲击末速度v和供油压力p。

根据我国目m前钎尾允许应力计算,v一般不大于10m/s,国外也不大于12m/s。

供油压力各m厂家根据自己的情况,选择是不同的。

有的采用较高压力,这样容易在小流量下得到较高的冲击能,使机器、管路和泵等尺寸小些,但对加工精度和密封要求高。

有的采用较低压力,虽然供油流量大些,但加工与密封要求较低,维修性好。

我国目前自己研制的液压凿岩机多选择较低压力,一般在(10-15)Mpa。

本次设计中选用v=9 m/s,P=14Mpa。

m根据理论分析和试验研究,缓和的入射波形比陡起的有较高的凿入效率。

因此,细长活塞比短粗活塞凿入效率要高。

这也是液压凿岩机优于气动凿岩机的理论根据。

活塞是主要传递冲击能量的零件,其形状对传递能量的破岩效果有较大的影响。

我国液压凿岩机设计研究现状与建议目前我国在液压凿岩机设计研究方面还存在一些不足之处,主要表现在以下几个方面:第一,液压凿岩机的结构设计不够合理。

虽然我国的液压凿岩机能够满足一定的使用需求,但是相比于国外的同类产品,还有很大的改进空间。

国外的液压凿岩机结构简单、紧凑,而我国的部分液压凿岩机结构复杂,存在结构过于庞大的问题,不利于施工现场的操作和维护。

第二,液压凿岩机性能不稳定。

一些国内液压凿岩机在高负荷和长时间工作情况下易出现故障,甚至出现停机现象。

这主要是由于液压系统设计不佳,导致系统压力不稳定,无法确保完全可靠的工作。

同时,一些国内液压凿岩机的故障诊断与修复技术较为落后,需要通过经验来进行维护,效率低下,影响了施工进度。

第三,液压凿岩机在环保方面还有待提高。

由于液压凿岩机在工作时会产生一定的噪音和振动,对施工人员和周围环境造成一定的干扰。

此外,液压凿岩机使用的液压油对环境污染也存在一定的隐患,需要进一步改进液压系统设计,降低噪音和振动的产生,同时探索使用环保型液压油,减少对环境的影响。

针对以上问题,我建议在液压凿岩机设计研究方面进行以下改进和完善:一、结构优化设计。

通过减少液压凿岩机的尺寸和重量,优化结构设计,增强其运输和操作的便捷性。

同时,可以借鉴国外的一些成熟设计理念,改进内部结构,提高整体性能。

二、液压系统优化。

完善液压系统设计,确保系统稳定工作。

采用先进的液压元件和控制技术,提高系统的响应速度和控制精度。

同时,引入故障诊断与修复技术,提高故障排除的效率和准确性。

三、环保设计。

加强环境保护意识,注重液压凿岩机的噪音和振动控制。

改进凿岩机的结构和设计,减少噪音和振动的产生。

在液压系统方面,选用环保型液压油,减少对环境的污染。

四、加强国际合作与交流。

在液压凿岩机设计研究方面,加强与国外相关研究机构的合作与交流,引进和消化吸收国外先进技术。

通过与国外同行的学习与交流,扩大液压凿岩机的研究视野,推动我国液压凿岩技术的进一步发展。

结构设计——文献总结1.手持式液压凿岩机结构设计本篇文献主要介绍液压凿岩机的结构设计,包括目标函数的确定、转钎系统结构要素分析及冲击系统的结构要素分析。

在此主要参考液压凿岩机的冲击系统的结构要素分析:●防空打装置HD一24型手持式液压凿岩机是将冲击活塞和防空打活塞合成一体组成防空打机构(图 2 )。

由于防空打活塞设置在冲击活塞的后端,这样防空打油垫的容积可以加大很多,油垫内的油与后腔油交换状态好,防空打油垫内的油不易发热,防空打机构可靠。

●配油阀HD-24型冲击系统的配油阀是采用差动原理设计的。

下图3中A的面积大于环形面积B,在压力油作用下,阀可以向右高速运动,当A面积上的油流为回油时,压力油作用在环面B上,推动阀高速向左运动,达到换向目的。

2.液压凿岩机设计计算的几个问题本篇文献主要介绍了液压凿岩机冲击结构的设计、转钎机构的设计、液压系统的设计以及凿岩机的初步计算。

在此主要参考阀的结构设计:配油阀常用的有柱状阀、差动阀和止动阀三种结构。

试验中发现,在一定条件下,柱状阀两端轴向受力平衡,阀处于“中间”位置,使液压凿岩机不能启动或停钻后不能再启动。

为了避免这一现象,可以采用差动阀或止动阀,其结构如图2所示。

这两种阀的特点是:不论在任何位置,阀轴向受力都不平衡。

这就保证了只要系咬内有高压油存在,配油阀就会处于冲程或回程的配油位置,而不会处于“中间”平衡位置,缺点是阀比较重,冲击频率不能太高而且耗油量和功率消耗也较大。

3.重型液压凿岩机冲击机构及其液压驱动系统研究本篇文献是一篇研究生毕业论文,主要介绍了重型液压凿岩机冲击机械系统的波动力学分析、重型液压凿岩机冲击机构工作参数的研究、重型液压凿岩机液压驱动系统设计与仿真及实验研究。

其中本次毕业设计所采集的部分是冲击机构的工作原理。

在此主要参考配流阀的设计:配流阀的研究和设计应遵循以下原则:(l)阀芯两端受力应始终处于不平衡状态,以保证阀芯稳定在冲程或回程配流位置。

摘要液压凿岩机是一种应用于建筑、采矿和地质工程的凿岩设备,因为效率高、凿岩速度快、环境污染低和易于实现自动化而逐渐取代气动凿岩机。

随着计算机技术和机电一体化技术的发展,进一步提高液压凿岩机的凿岩效率,完善自动凿岩技术,成为目前国内外相关研究机构的研究热点。

这些研究,将会促进液压凿岩机的进一步发展和应用。

本文对液压凿岩机的结构进行改造设计。

主要包括对冲击机构、转钎机构的结构设计及液压系统的设计,并对液压凿岩机普遍出现的卡紧问题予以提出了解决方案,及通过对冲击锤开均压槽来实现它的防卡紧作用。

目前,我国液压凿岩机的推广处于“瓶颈”阶段,液压凿岩机在矿山开采的广泛使用将会推动矿山机械高效、安全、稳定的发展。

关键词液压凿岩机冲击机构转钎机构矿山机械AbstractThe h ydra ulic pr essu re rock dri ll is a k ind of cutt ing roc k equip ment whi ch appl y to ar chit ectu re,min ing and geo logi c engin eeri ng. This eq uipm ent has re plac ed p neum atic ro ck dril l gradu ally beca use i t’s apt to be rob otic ized and it’s hig h effic ienc y, hi gh ch ise l roc k spe ed, low e nvir onme nt p ollu tion. With the d evel opme nt of co mput er sci ence a nd Mec hatr onic s techn ique, To im prov e t he cutt ing rock ef fici ency, c onsu mmat e the cutt ing ro ck tec hniq ue has b ecom e new an d impo rtan t resea rch c onte nt a nd wh ich w ill acce lera te th e sp eed o f Th e hydra ulic pre ssur e ro ck dril l’s dev elop ment an d appli cati ons.This p aper des igns The hyd raul ic p ress ure rock dri ll’s confi gura tion an d cha nges part of it s st ruct ure. Incl udin g impac t m echa nism, r otar y mech anis m, and hyd raul ic pre ssur e syste m. Furt herm ore,t his pap er sol ves the p robl em of‘c lip’and ‘defe ndin g cli p’and n ow, The h ydra ulic pres sure roc k drill ha s not us ed in Mi ning m achi nery, its ap plic atio n abroa dly wil l prom ote th e deve lopm ent of M inin g mach iner y effic ient ly, safe ly a nd s tead ily.K eyw ord s hydraulic roc k dr ill im pact mec hani smrotar y me chan ism Mi ning mac hine ry目录摘要 (I)ABSTR ACT (II)第1章绪论 (1)1.1国内外液压凿岩机发展概况 (1)1.1.1国外液压凿岩机发展概况 (1)1.1.2国内液压凿岩机发展概况 (2)1.2液压凿岩机的基本功能与组成 (3)1.3液压凿岩机类型 (4)1.3.1液压凿岩机分类 (4)1.4研究的意义与研究内容 (5)第2章液压凿岩机的常规设计 (6)2.1总体方案设计 (6)2.2活塞的设计 (6)2.3缸体的设计 (10)2.3.1液压缸性能参数的计算 (10)2.3.2液压缸主要几何尺寸的计算 (11)2.4凿岩转钎轴的设计 (12)2.5液压凿岩机回油蓄能器的设计 (15)2.6转钎齿轮的设计及强度校核 (19)2.6.1选择齿轮类型、精度等级、材料及齿数 (19)2.6.2按齿面接触强度设计 (20)2.6.3按齿根弯曲强度计算 (22)2.7液压凿岩机卡紧的改进设计 (24)2.7.1改进的目的和意义 (24)2.7.2液压卡紧危害 (25)2.7.3改进措施 (25)第3章液压凿岩机液压系统设计 (26)3.1典型系统介绍、分析与比较 (26)3.2液压系统的合理性分析 (32)3.3液压系统设计要点 (32)3.4.1液压凿岩机用油 (34)结论 (38)致谢 (39)参考文献 (40)附录1 (42)附录2 (45)第1章绪论液压凿岩机是七十年代生产并得到应用的一种新型凿岩机械。

1液压凿岩机技术参数的分类机械设备的技术参数又常常称为技术特征、技术规格等等,这三者常常混用,其实这三者既有相同之处,又有区别。

技术参数必须是数值;技术特征包含了技术参数与设备的部件配置;技术规格只包含设备最主要的技术参数与配置,一般作为采购依据。

液压凿岩机技术参数共有36个之多,按照技术参数的作用可以分为输入参数、输出参数、几何参数、重量参数、接口参数5大类;按照参数的获得方式可以分为独立参数与导出参数2种。

独立参数是基于测量而得到的基本参数,导出参数是根据独立参数计算而得到的,详见表1。

2液压凿岩机输入参数2.1主要输入参数液压凿岩机主要输入参数包括冲击油压、冲击流量、回转油压、回转流量等7个,见表2。

随着液压与密封技术的进步,液压凿岩机的冲击油压与回转油压都有增高的趋势,供油压力高,也反映了液压凿岩机的制造质量比较高。

供油压力高,供油流量就会相应地减少,这就可以减轻液压凿岩机及其连接油管的重量。

阿特拉斯·科普柯公司液压凿岩机的冲击油压为20~25MPa,回转油压为15~20 MPa。

2.2其它输入参数液压凿岩机其他输入参数有冲洗水压力与润滑用压缩空气压力、流量等4个,见表3。

阿特拉斯·科普柯公司液压凿岩机的冲洗水压力为1~2MPa,润滑用压缩空气压力为0.2MPa,压缩空气流量为5~6L/s。

3液压凿岩机输出参数液压凿岩机的输出参数有冲击能量、冲击频率、回转扭矩与回转速度、冲击功率等10个,冲击能量与冲击频率的乘积等于冲击功率,见表4。

液压凿岩机技术参数分析与归纳周志鸿1,马飞1,郑利霞2(1北京科技大学土木与环境工程学院设备系,北京100083;2北京信息职业技术学院,北京100015摘要:将液压凿岩机众多的技术参数归纳为输入参数、输出参数、几何参数、重量参数、接口参数5大类,对每一个技术参数进行定义。

关键词:液压凿岩机;技术参数;分类;冲击能中图分类号:TD421.2+2文献标识码:A表1液压凿岩机技术参数分类参数类别说明输入参数又称为工作参数,即凿岩机工作所必需输入条件输出参数又称为性能参数,即凿岩机工作的效果几何参数凿岩机的主要外形尺寸重量参数凿岩机的机重接口参数凿岩机与外部设备的接口尺寸总计独立参数个数导出参数个数9246401253 2313表2液压凿岩机主要输入参数序号参数名称代号单位参数性质1冲击油压p p MPa或bar独立测量参数2冲击流量Q p L/min或L/s独立测量参数3回转油压p r MPa或bar独立测量参数4回转流量Q r L/min或L/s独立测量参数5蓄能器充气压力p acc MPa或bar独立测量参数6冲击输入功率PIN p k W PIN p=p p×Q p 7回转输入功率PIN r k W PINr=pr×Q r表3液压凿岩机其他输入参数序号参数名称代号单位参数性质1冲洗水压力p flu MPa或bar独立测量参数2冲洗水耗水量Q flu L/min或L/s独立测量参数3油雾空气压力p lub MPa或bar独立测量参数4油雾空气耗气量Q lub L/min或L/s独立测量参数表4液压凿岩机的输出参数序号参数名称代号单位参数性质1冲击频率f Hz(赫兹独立测量参数2冲击能量E J(焦耳独立测量参数3回转扭矩T Nm独立测量参数4回转速度n r/min或rpm独立测量参数5冲击输出功率POUT p k W POUT p=E×f6回转输出功率POUT r k W POUT r=T×n×2π/607总输出功率POUT t k W POUT t=POUT p+POUT r 8冲击效率ηp无量纲ηp=POUT p/PIN p9回转效率ηr无量纲ηr=POUT r/PIN r10总效率ηt无量纲ηt=POUT t/PIN t3.1冲击频率液压凿岩机的冲击频率一般都高于气动凿岩机,大多数机型的冲击频率都大于或等于50Hz,为了提高凿岩钻孔速度,国外大的制造厂商都不断地提高液压凿岩机的冲击功率,由于冲击能受到零件材料强度与价格的限制,所以只能提高冲击频率, 21世纪以来,国外最先进的液压凿岩机的冲击频率已经达到100Hz,甚至还有继续提高冲击频率的趋势。

井巷用全自动全液压凿岩台车设计书一.全液压驱动凿岩台车的应用领域在本节我们主要介绍全液压凿岩台车的应用范围、阐述液压台车的性能特点和对台车的主要技术参数的介绍1.1 台车主要适用范围履带式全液压凿岩台车机身小,采用履带自行和双臂液压凿岩结构,设计科学合理,吸取了同类设备的优点,工作性能稳定,能实现工作面全方位凿岩;配套的防卡钎自动停车装置,凿岩速度快、成本低,保证施工质量。

该产品适用于煤矿、铁路、冶金、水电等建设中掘进巷道、隧道,还可以对掌子面、顶板、侧帮、底板进行凿岩作业。

因其工作噪声低、安全性高、能减少环境污染和工人劳动强度,是目前在矿山推行的绿色环保、安全设备1.2 液压台车的主要特点1、机身小、结构紧凑、工作稳定性好。

2、操作方便、安全舒适、作业噪音低、污染少。

3、履带自行、机动灵活、爬坡`能力强。

4、双臂液压凿岩、能在工作面任意凿岩、定位准确;施工质量好、凿岩成本低。

5、具有逐步打眼装置,凿孔稳定,工作效率高。

6、设有防卡钎自动停车装置,冲击频率可调,凿岩速度快。

7、动力单一化,能耗低。

8、液压系统先进,管路布置合理,检修方便。

1.3 台车主要技术参数表1-1单位主要技术参数mm 7200×1030×1600mm 27~42mm 2100N 7000km/h 3% 25%(约14度)m 6mm 1500m 17.5kw 45V 380/660r/min 1470J 200t 约8二.全液压驱动凿岩台车液压系统执行元件的设计计算及确定液压系统的执行元件是各液压缸和液压马达和液压凿岩机,在本节进行的是各液压缸和液压马达的设计计算和确定和液压凿岩机的选择。

我们需要确定的液压缸主要有后支腿液压缸、前支腿液压缸、推进器摆角液压缸、推进器俯仰液压缸、钻臂回转液压缸、钻臂摆动液压缸、钻臂升降液压缸、推进补偿液压缸、扶钎器开闭液压缸、推进缸、工作台升降缸。

需要确定和计算的液压马达主要有行走马达和钻臂回转液压马达以及选择合适的跟台车配套的液压凿岩机图2-11推进器导轨 2 推进器摆动架 3 补偿油缸 4推进油缸 5凿岩机托板6 液压凿岩机 7 摆动油缸 8钻臂座9 升降油缸 10 钻臂 11 俯仰油缸 12 摆角油缸2.1 支腿液压缸的计算和确定根据同类产品对比可预选液压缸的最大推进力F max约为7.6×10 N 1、选单杆活塞缸 d=0.688D (如下表)2、确定支腿液压缸的主要参数(1)、初选压力为p1=16MPa(2)、参数的计算p1×A1-p2×A2=F max/η式中:p1------液压缸工作腔压力 MPa;p2------液压缸有杆腔压力 MPa;A1------活塞杆无杆腔面积 m2;A2------活塞杆有杆腔面积; Fmax-----最大推进力 N;η-------总效率。

新型液压凿岩机部分结构参数设计研究液压凿岩机是一种常用的矿石开采设备,其设计与性能对于提高矿石开采效率具有重要意义。

本文将研究液压凿岩机的部分结构参数设计,包括凿岩机构、凿岩机构的工作角度、凿岩机构的冲击力以及液压系统的设计等方面。

一、凿岩机构的设计凿岩机构是液压凿岩机的关键组成部分,其设计应考虑工作效率、凿岩深度、凿岩质量等因素。

1.凿岩机构的材料选择:由于液压凿岩机工作环境复杂,需要能承受高强度冲击力的材料。

一般采用高硬度、高韧性的合金钢材料。

2.凿岩机构冲击频率的调节:凿岩机构的冲击频率对凿岩效率有着重要影响,应设计可调节冲击频率的凿岩机构。

可采用液压缸和齿轮驱动等方式实现冲击频率的调节。

3.凿岩机构的防护措施:由于凿岩机构在工作过程中会产生大量的岩屑和灰尘,因此应设计相应的防护措施,避免灰尘进入凿岩机构内部造成故障。

二、凿岩机构的工作角度设计凿岩机构的凿岩效果与工作角度有着密切的关系,需要对凿岩机构的工作角度进行设计和调整。

1.工作角度的选择:根据不同岩石的性质和凿岩需求,选择合适的工作角度。

对于硬质岩石,可选择较小的工作角度,以提高凿岩效果;对于软质岩石,可选择较大的工作角度,以增加凿岩速度。

2.工作角度的调整:凿岩机构应设计可调节的工作角度,以适应不同凿岩工况的需求。

可通过液压缸和角度调节装置实现工作角度的调整。

三、凿岩机构的冲击力设计凿岩机构的冲击力是影响凿岩效果的重要参数,应进行合理的设计。

1.冲击力的大小:冲击力应根据凿岩的性质和要求进行设计。

对于硬质岩石,冲击力应较大;对于软质岩石,冲击力可以适当减小。

2.冲击力的调节:凿岩机构应设计可调节冲击力的装置,以适应不同凿岩工况的需求。

可通过液压系统的调节实现冲击力的变化。

四、液压系统的设计液压系统是液压凿岩机的能量传动和控制系统,其设计关系到凿岩机的工作效率和可靠性。

1.液压缸的选择:液压缸应具有足够的冲击力和耐久性,选择品质可靠的液压缸是关键。

摘要在国民经济建设中,矿石是不可或缺的基础原材料。

作为重要的基础产业,矿山开采行业的发展程度成为一个国家社会发展水平和综合实力的重要衡量指标。

我国经济正处于高速发展期,基础设施建设成为国内投资最主要的方式。

因此,矿山作为最主要的原材料之一,必然也处于扩张阶段。

矿山生产过程中,大部分原料要进行矿山开采,矿山开采是生产矿山砖,柱子用量最大的原料,开采后的面积较大,硬度较高,因此矿山开采设备在矿山开采加工厂家中占有比较重要的地位。

在新的市场需求的驱动下,矿山开采设备的更新和优化升级更加迫切。

国内矿山开采设备生产企业充分挖掘市场潜力,大力发展大型环保节能的矿山开采液压凿岩机械,在绿色环保化矿山开采的转变中挥积极作用。

一般生产大型矿山开采液压凿岩机的企业对设备环保指数上都有严格的要求。

各企业在生产设备时,都充分考虑到设备在运行中可能会出现的种题。

液压系统自世纪问世以来发展很快,在工作中的广泛适应性,使其在国民经济各部门获得了广泛的应用。

由于液压缸在结构方面,功能方面,已经比较成熟,目前国内外液压缸的发展不仅体现在控制系统方面,也主要表现在高速化、高效化、低能耗;机电液一体化,以充分合理利用机械和电子的先进技术促进整个液压系统的完善;自动化、智能化,实现对系统的自动诊断和调整,具有故障预处理功能;液压元件集成化、标准化,以有效防止泄露和污染等四个方面。

作为液压缸两大组成部分的控制元件和执行元件,由于技术发展趋于成熟,国无较大差距,主要差别在于加工工艺和安装方面。

良好的工艺使液压缸在过滤、冷却及防止冲击和振动方面,有较明显改善。

在油路结构设计方面,国内外液压缸都趋向于集成化、封闭式设计,插装阀、叠加阀和复合化元件及其本身在液压系统中得到较广泛的应用作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。

与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构成和现代控制工程的基本技术要素。

智能液压凿岩机是加工各种矿山开采的主要设备,适用于各类矿山开采厂的矿山开采的加工,如下料、开孔、开槽、拉伸等。

本文根据智能液压凿岩机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。

智能液压凿岩机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。

该机并设有脚踏开关,可实现半自动工艺动作的循环。

液压传动和气压传动称为流体传动,是根据17世纪帕斯卡提出的液体静压力传动原理而发展起体传动技术水平的高低已成为一个国家工业发展水平的重要标志。

由此可见,随着科学技术的迅速发展,液压技术将获得进一步发展,在各种机械设备上的应用将更加广泛。

随着经济的发展和人们生活水平的提要求也进一步提高,因此矿山开采设备的需求量也逐年增加,由于天然矿山开采的不规则性和矿山开采资源的有限性使用使得矿山开采的合理使用方法——矿山开采液压式凿岩机得到迅速的发展,并通过中控系统来控制整个矿山开采机械的动作,使矿山开采的加工得到自动化的水平。

因此液压凿岩机的需求量也大量增加,国内外各种高性能的液压凿岩机种类很多,但是价格也极为昂贵。

关键词:矿石矿山开采设备液压技术液压凿岩机absraotePneumatic manipulator is a automated devices that can mimic the human hand and arm movements to do something,aslo can according to a fixed procedure to moving objects or control tools. It can replace the heavy labor in order to achieve the production mechanization and automation, and can work in dangerous working environments to protect the personal safety, Therefore widely used in machine building, metallurgy, electronics, light industry and atomic energy sectors.This article is mainly of the pneumatic manipulator the overall design, and pneumatic design. This mechanism of manipulator includes cylinders and claws and connectors parts, it can move according to the due track on the movement of grabbing, carrying and unloading. The pneumatic part of the design is primarily to choose the right valves and design a reasonable pneumatic control loop, by controlling and regulating pressure, flow and direction of the compressed air to make it get the necessary strength, speed and changed the direction of movement in the prescribed procedure work.It can replace the heavy labor in order to achieve the production mechanization and automation, and can work in dangerous working environments to protect the personal safety, Therefore widely used in machine building, metallurgy, electronics, light industry and atomic .The principle, technical pare-maters, transmiting system and main parts structure of mincing ma-chine were introduced.The productingcapacity was analysed.Keywords Mincing machine Holds plate Cutting blade Transfer augerFixture design process of drilling pump cover and reaming holes is designed with 18H7 include part machining process design, process design and fixture three. In process design should first of all parts for analysis, to understand part of the process to design blank structure, and choose the good parts machining datum, design the process routes of the parts; then the parts of each step in the process to the size calculation, the key is to determine the craft equipment and the cutting dosage of each working procedure design; then the special fixture, the fixture for the various components of the design, such as the connecting part positioning devices, clamping element, a guide element, fixture and machine tools and other components; positioning error calculated by the analysis of fixture, jig structure the rationality and the deficiency, pay attention to improving and will design in.Concurrent Engineering is the first to shorten product development cycles as a means to develop. Products will be characterized by the development, production engineering involved in the acts broken down into a series of tasks, such as market analysis, design, process design, production plans and equipment purchases, processing, quality assurance, testing and after sales service.design, production, and service of all project-related personnel and product information integration as a whole, and stressed that all relevant departments and the interests of the overall goal line. to the establishment of a competent and reasonable charge of the project personnel structure of the working group coordinated management model, by the Working Group in the ministries responsible for project elements, and the promotion of the coordination of tasks.parallel processing stages of the work. According to the project in the different tasks of the linkages between the different ministries mandate of the elements of the work process can be completely overlap or duplication. Inaccordance with these principles, formulate a reasonable, and optimize the work plan, and the location in which the necessary settings assessment, the Working Group by the project implementation so that all sub-tasks in parallel, to move forward in an orderly manner, so as to ensure the smooth implementation of the whole project .According to the traditional methods of work, the work of the various stages in a row serial. In such a product development approach, divorced from each other at various stages, are not related, resulting in increased design error, and difficult to discover such a design rework, crusher working principle, main technical parameters, transmission system, the typical parts of the structure design and production capacity analysis.Small twisted paper broken machine for ordinary home, not only can be used for minced meat, can also be used with crushed peanuts, crushed ice, spices and other food, small power requirements, powered by the motor drive, reasonable structure design, can meet the family kitchen generally meat food consisting mainly of minced required.Key word:pneumatic manipulator cylinder pneumatic loop Four degrees of freedom目录1绪论 (6)1.1课题的来源与研究的目的与意义 (7)1.2液压凿岩机的应用 (8)1.3液压凿岩机的组成 (9)1.4 液压凿岩机的发展现状 (9)1.5液压凿岩机的分类 (10)2液压凿岩机的总体结构分析 (11)2.1 液压凿岩机的基本结构 (11)2.2 液压凿岩机冲击机构的结构类型 (12)2.3 液压凿岩机的冲击工作原理 (13)3液压系统的设计 (14)3.1 液压冲击机构控制原理 (15)3.2 活塞系统的设计 (16)3.3 配流阀系统的设计 (17)3.3.1配流阀设计的基本要求 (17)3.4蓄能器的设计 (18)3.5 活塞防空打装置的设计 (19)4拟定液压系统图 (20)4.1选择液压基本回路 (21)5液压系统的性能验算 (22)5.1液压系统的压力损失计算 (23)5.2液压系统的热量温升计算 (23)结论 (23)参考文献 (24)致谢 (25)1绪论1.1课题的来源及研究的目的和意义液压凿岩机作为矿山开采的不可或缺的机械设备,在当代机械工业占据着非常重要的地方,随着国民经济的飞速发展,矿山开采设备也在不断地发展。