热力发电厂课程设计说明书国产600MW凝汽式机组全厂原则性热力系统设计计算word文档

- 格式:doc

- 大小:713.00 KB

- 文档页数:11

600MW凝汽式机组全厂原则性热力系统计算概述本文基于600MW凝汽式机组全厂原则性热力系统计算,主要介绍了热力参数的计算方法以及计算结果的分析。

采用了热力学循环分析方法对系统进行模拟,通过分析计算结果来确定燃料消耗量、水冷却量、蒸汽流量和电力输出等相关参数。

计算方法1.假设热力系统中的所有参数都满足理想状态,且没有能量损失。

2.将热力系统划分为不同的部分进行计算。

3.对热力系统中的各个部分进行热力学循环分析,确定各个部分的功率、燃料消耗量、水冷却量等参数。

4.建立数学模型,对热力参数进行计算和模拟。

5.根据计算结果进行分析和评估。

热力系统的主要部分1.热力系统的主要部分包括锅炉、汽轮机、冷凝器和再热器。

2.锅炉的主要作用是将燃料转化为蒸汽,提供动力输出。

3.汽轮机的主要作用是将蒸汽转化为机械能,提供动力输出。

4.冷凝器的主要作用是将蒸汽冷却成水,回收能量。

5.再热器的主要作用是提高热效率,增加动力输出。

热力参数的计算1.锅炉热效率的计算方法:燃料消耗量 = 机组额定电功率 / 热效率 / 燃料低位发热量。

其中,热效率可以通过对热力系统进行分析得到。

2.汽轮机等热机的热效率的计算方法:热效率 = 1 - 净排气比 * (热容比- 1)/ 等压热效率。

其中,等压热效率可以通过对热力系统进行分析得到。

3.再热器的热效率的计算方法:热效率 = (蒸汽流量 * (H2 - H3) - 再热器热损失)/ 燃料消耗量 * 燃料低位发热量。

其中,H2和H3分别表示再热器进口蒸汽的焓值和出口蒸汽的焓值。

4.冷凝器的热效率的计算方法:热效率 = (冷却水流量 * (H3’ - H4))/ 蒸汽流量 * (H1 - H2)。

其中,H3’表示冷却水进口的温度对应的蒸汽的焓值,H4表示冷却水出口的温度对应的蒸汽的焓值。

结论根据以上计算方法和分析结果,我们可以得到600MW凝汽式机组全厂原则性热力系统的相关参数。

通过对这些参数进行评估和分析,我们可以有效地提高系统的热效率和动力输出,减少能源消耗。

热力发电厂课程设计****:****:**班级:12-1600MW 凝汽式机组原则性热力系统热经济性计算计算数据选择为A3,B2,C11.整理原始数据的计算点汽水焓值已知高压缸汽轮机高压缸进汽节流损失:δp 1=4%,中低压连通管压损δp 3=2%,则 )(MPa 232.232.24)04.01('p 0=⨯-=; p ’4=(1-0.02)x0.9405=0.92169;由主蒸汽参数:p 0=24.2MPa ,t 0=566℃,可得h0=3367.6kJ/kg;由再热蒸汽参数:热段: p rh =3.602MPa ,t rh =556℃, 冷段:p 'rh =4.002MPa ,t 'rh =301.9℃,可知h rh =3577.6kJ/kg ,h'rh =2966.9kJ/kg ,q rh =610.7kJ/kg 。

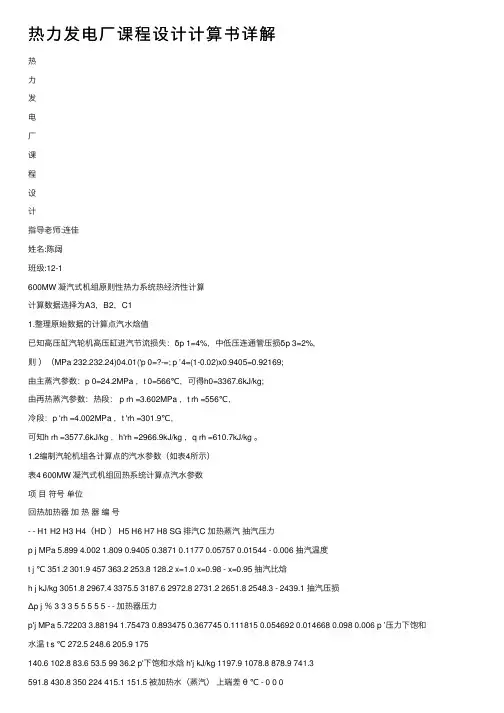

1.2编制汽轮机组各计算点的汽水参数(如表4所示)1.1绘制汽轮机的汽态线,如图2所示。

1.假设给水泵加压过程为等熵过程;2.给水泵入口处水的温度和密度与除氧器的出口水的温度和密度相等;3.给水泵入口压力为除氧器出口压力与高度差产生的静压之和。

2.全厂物质平衡计算已知全厂汽水损失:D l=0.015D b(锅炉蒸发量),锅炉为直流锅炉,无汽包排污。

则计算结果如下表:(表5)3.计算汽轮机各级回热抽汽量假设加热器的效率η=1 (1)高压加热器组的计算由H1,H2,H3的热平衡求α1,α2,α3063788.0)3.11068.3051()10791.1203(111fw 1=--⨯==ητααq 09067.06.9044.2967)6.9043.1106(063788.0/1)1.8791079(1h h-212fw 221=--⨯--⨯=-=q dw dw )(αηταα154458.009067.0063788.0212=+=+=αααs045924.02.7825.3375)2.7826.904(154458.0/1)1.7411.879(h h -332s23fw 3=--⨯--=-=q ddw w )(αηταα200382.0154458.0045924.02s 33=+=+=αααs(2)除氧器H4的计算进除氧器的份额为α4’;176404.0587.43187.6)587.4782.2(200382.0/1)587.4741.3(h h -453s34fw 4=--⨯--=-=q w w d)(’αηταα 进小汽机的份额为αt根据水泵的能量平衡计算小汽机的用汽份额αt1.31)(4t =-pu mx t h h ηηα即056938.09.099.0)8.25716.3187(1.31=⨯⨯-=t α0.1011140.0569380.044173t 44=+=+=ααα’ 根据除氧器的物质平衡,求αc4αc4+α’4+αs3=αfw 则αc4=1-α’4-αs3=0.755442表6 小汽机参数表(3)低压加热器H5,H6,H7的计算048127.01)3.4508.2972()7.4264.587(755442.0554c 5=⨯--⨯==ητααq 024228.04.3692.2731)4.3693.450(048127.0/1)8.3457.426(755442.0h h -66556c46=--⨯--⨯=-=q dd w w )(αηταα072355.0024228.0048127.0656s =+=+=ααα035755.01.2438.2651)1.2434.369(072355.0/1)7.2198.345(755442.0h h -776s67c47=--⨯--⨯=-=q ddw w )(αηταα108110.0035755.0072355.07s6s7=+=+=ααα(4)低压加热器H8与轴封加热器SG 的计算为了便于计算将H8与SG 作为一个整体考虑,用图所示的热平衡范围来列出物质平衡的热平衡式。

汽轮机600MW汽轮机原则性热力系统设计计算600MW汽轮机原则性热力系统设计计算目录毕业设计............... 错误!未定义书签。

内容摘要 (3)1.本设计得内容有以下几方面: (3)2.关键词 (3)一.热力系统 (4)二.实际机组回热原则性热力系统 (4)三.汽轮机原则性热力系统 (4)1.计算目的及基本公式 (5)1.1计算目的 (5)1.2计算的基本方式 (6)2.计算方法和步骤 (7)3.设计内容 (7)3.1整理原始资料 (9)3.2计算回热抽气系数与凝气系数 (9)回热循环 (10)3.2.1混合式加热器及其系统的特点 (10)3.2.2表面式加热器的特点: (11)3.2.3表面式加热器的端差θ及热经济性 (11)3.2.4抽气管道压降Δp j及热经济性 (12)3.2.5蒸汽冷却器及其热经济性 (12)3.2.6表面式加热器的疏水方式及热经济性 (13)3.2.7设置疏水冷却段的意义及热经济性指标 (14)3.2.8除氧器 (18)3.2.9除氧器的运行及其热经济性分析 (19)3.2.10除氧器的汽源连接方式及其热经济性 (19)3.3新汽量D0计算及功率校核 (23)3.4热经济性的指标计算 (26)3.5各汽水流量绝对值计算 (27)致谢 (32)参考文献 (33)600MW汽轮机原则性热力系统设计计算内容摘要1.本设计得内容有以下几方面:1)简述热力系统的相关概念;2)回热循环的的有关内容(其中涉及到混合式加热器、表面式加热器的特点,并对其具有代表性的加热器作以细致描述。

表面式加热器的端差、设置疏水冷却段、蒸汽冷却段、疏水方式及热经济性、除氧器的运行及其热经济性分析、除氧器的汽源连接方式及其热经济性)3)原则性热力系统的一般计算方法2.关键词除氧器、高压加热器、低压加热器一.热力系统热力系统的一般定义为:将热力设备按照热力循环的顺序用管道和附件连接起来的一个有机整体。

热力发电厂课程设计一、课程设计题目600MW 凝汽式机组原则性热力系统热经济性计算二、课程设计的任务1、通过课程设计加深巩固热力发电厂所学的理论知识,了解热力发电厂热力计算的一般步骤;2、根据给定的热力系统数据,计算汽态膨胀过程线上各计算点的参数,并在h -s 图上绘出汽态膨胀线;3、计算额定功率下的汽轮机进汽量D 0及机组和全厂的热经济性指标,包括汽轮机热耗率、全厂热耗率、全厂发电标准煤耗率和全厂供电标准煤耗率。

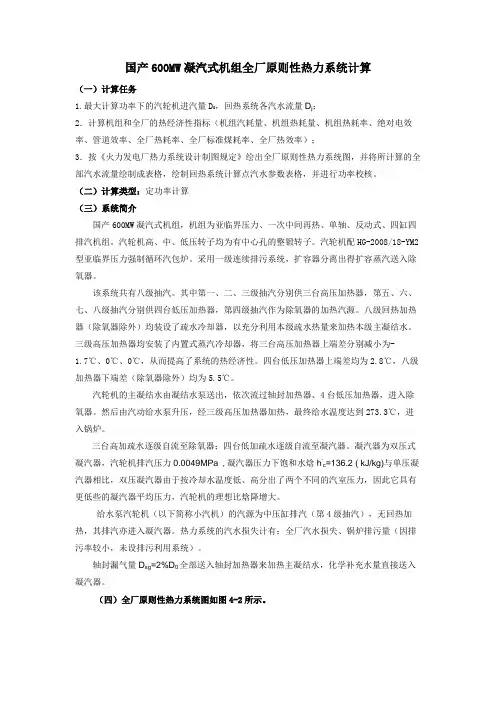

三、计算类型定功率计算四、原则性热力系统原则性热力系统图见图1。

H PGBH 4H DT DL P1L P2CD m aSGC PD EH 8H 7H 5FPH 3H 2H 1IPA BD ELM NA HPRLT1S1S2T 2T 3S3S4T 4B N T RH M PSS1S2S3S4轴封供汽母管T=T 1T 2T 3T 4+++FD l图1 发电厂原则性热力系统锅炉:HG-1900/25.4-YM4 型超临界、一次再热直流锅炉。

汽轮机:CLN600–24.2/566/566型超临界、三缸四排汽、单轴凝汽式汽轮机。

回热系统:系统共有八级不调节抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。

一至七级回热加热器(除除氧器外)均装设了疏水冷却器。

三台高压加热器均内置蒸汽冷却器。

汽轮机的主凝结水由凝结水泵送出,依次流过凝结水精处理装置、轴封加热器、四台低压加热器,进入除氧器。

给水由汽动给水泵升压,经三级高压加热器加热,最终进入锅炉。

三台高压加热器的疏水逐级自流至除氧器;四台低压加热器的疏水逐级自流至凝汽器热井。

五、计算原始资料1、汽轮机参数:(1)额定功率:P e=600MW;(2)主蒸汽参数:p0=24.2MPa,t0=566℃;(3)过热器出口蒸汽压力25.4 MPa,温度570℃;(4)再热蒸汽参数:热段:p rh=3.602MPa,t rh=566℃;冷段:p'rh=4.002MPa,t'rh=301.9℃;(5)排汽参数:见表3中A;2、回热系统参数:(1)机组各级回热抽汽参数见表1;表1 回热加热系统原始汽水参数项目单位H1 H2 H3 H4 H5 H6 H7 H8 抽汽压力MPa 5.899 4.002 1.809 0.9405 0.3871 0.1177 0.05757 0.01544 抽汽温度℃351.2 301.9 457.0 363.2 253.8 128.2 x=1.0 x=0.98 抽汽管道压损% 3 3 3 5 5 5 5 5加热器上端差℃见表3中B - 见表3中C加热器下端差℃ 5.6 5.6 5.6 - 5.6 5.6 5.6 - 注:忽略加热器和抽汽管道散热损失(2)给水泵出口压力:p pu=29.21MPa,给水泵效率:ηpu=0.9;(3)除氧器至给水泵高度差:H pu=22m;(4)小汽轮机排汽压力:p cx=7kPa,小汽轮机机械效率:ηmx=0.99,排汽干度:X cx=1;(5)凝结水泵出口压力:p'pu=1.724Mpa;(6)高加水侧压力取给水泵出口压力,低加水侧压力取凝结水泵出口压力;3、锅炉参数:锅炉效率:ηb =93%。

600MW凝汽式机组原则性热力计算引言凝汽式机组是现代化火力发电厂的主流形式之一,在我国的电力工业中发挥着重要的作用。

其中,600MW凝汽式机组是一种规模较大、效率较高的机组类型。

本文将针对600MW凝汽式机组的原则性热力计算方法进行探讨,以帮助读者了解凝汽式机组的基本热力特性及其影响因素。

热力计算基本原理凝汽式机组的原理是将高温高压的水蒸气冷凝成水,同时释放出大量的热量。

在凝汽式机组内部,燃煤产生的热量将水氧化反应,产生高温高压的水蒸气,然后通过汽轮机运转,产生功率。

在完成功率输出后,水蒸气进入凝汽器,被冷却并转化为水,然后回流到锅炉,循环利用。

600MW凝汽式机组的热力计算原理性参数下面列举了600MW凝汽式机组的原理性参数:•炉膛压力:25MPa•炉膛温度:550℃•出口压力:7.9kPa•入口温度:31℃•凝汽器排出温度:45℃•火电厂高温再热式汽轮机:三次再热、四次抽汽热力参数计算方法根据上述原理性参数,我们可以计算出下列热力参数:1.蒸汽周期;2.汽轮机效率;3.一次进汽流量;4.一次再热汽流量;5.两次再热汽流量;6.三次再热汽流量;7.一次抽汽流量;8.二次抽汽流量;9.三次抽汽流量;10.四次抽汽流量;11.进口给水的流量;12.循环水的流量。

计算方法较复杂,将不在此一一列举。

热力计算应用热力计算在凝汽式机组的设计和运行管理中扮演着重要角色。

其应用包括:•优化锅炉和汽轮机的运行参数,提高机组效率;•诊断问题和解决故障,确保机组稳定运行和生产安全;•评估机组性能和可靠性,为预测和规划运行管理提供依据。

总结本文介绍了600MW凝汽式机组的原则性热力计算方法及其应用。

通过计算流量、温度、压力等参数,我们可以对机组的热力特性进行评估和优化,以提高机组的效率和性能。

在实践中,热力计算在机组的设计、建设、检修和运维中都发挥着重要作用。

《热力发电厂》课程设计说明书xx 学院 xx 年xx 月1 绪 论 (4)2 热力系统与机组资料 ............2。

1。

热力系统简介 ............2.2.原始资料 ....................3 热力系统计算 ........................3.1.汽水平衡计算 ............3。

2. 汽轮机进汽参数计算 ............................................................................................................ 14 3。

3。

辅助计算 .. (15)设计题目660MW 凝汽式机组全厂原则性热力系统计算设 计 人同组成员指导教师3.4. 各加热器进、出水参数计算 (16)3。

5。

高压加热器组抽汽系数计算 (25)3.6. 除氧器抽汽系数计算 (28)3。

7。

低压加热器组抽汽系数计算 (29)3.8. 凝汽系数c 计算 (31)3。

9. 汽轮机内功计算 (32)3。

10.汽轮机内效率、热经济指标、汽水流量计算 (34)3.11.全厂性热经济指标计算 (36)4 反平衡校核 (38)5 辅助系统设计、选型 (41)5.1. 主蒸汽系统 (41)5。

2. 给水系统 (41)5.3. 凝结水系统 (42)5。

4. 抽空气系统 (42)5。

5. 旁路系统 (42)5。

6. 补充水系统 (43)5.7. 阀门 (43)6 结论 (46)致谢 (48)参考文献 (49)1 绪论火力发电厂简称火电厂,是利用煤炭、石油、天然气作为燃料生产电能的工厂。

其能量转换过程是:燃料的化学能→热能→机械能→电能。

最早的火力发电是1875 年在巴黎北火车站的火电厂实现的。

随着发电机、汽轮机制造技术的完善,输变电技术的改进,特别是电力系统的出现以及社会电气化对电能的需求,20 世纪30 年代以后,火力发电进入大发展的时期.火力发电机组的容量由200兆瓦级提高到300~600 兆瓦级(50 年代中期),到1973 年,最大的火电机组达1300兆瓦。

600MW凝汽式机组全厂原则性热力系统计算凝汽式机组是一种常见的发电机组,其热力系统是整个机组运行的核心。

本文将对600MW凝汽式机组全厂原则性热力系统进行计算,以探讨其热力性能。

首先,我们需要了解凝汽式机组的基本原理。

在凝汽式机组中,燃煤或燃气的燃料在锅炉中燃烧,产生高温的燃烧气体。

燃烧气体通过锅炉中的热交换器传热给水,将水蒸汽产生。

蒸汽经过扩张机进行膨胀,驱动发电机运转,然后蒸汽进入凝汽器,冷却成水并凝结,然后被泵送回锅炉中进行再次加热。

根据以上原理,我们可以计算600MW凝汽式机组的热力系统。

首先,我们需要确定机组的热效率。

热效率是指机组产生的电能与供给机组的燃料能量之间的比值。

我们可以根据燃煤或燃气的热值和机组的实际发电量来计算机组的热效率。

其次,我们需要计算机组的热损失。

热损失是指机组在能量传递和转换过程中未能被充分利用而流失掉的热量。

机组的热损失可以从锅炉、发电机、凝汽器以及其他相关设备中产生。

我们可以通过测量这些设备的热损失来估计整个机组的热损失。

然后,我们需要计算机组的热功率。

热功率是指机组所能够产生的热量。

热功率可以从锅炉中的蒸汽量以及蒸汽的压力来计算。

我们可以根据锅炉的设计参数以及实际运行数据来计算热功率。

最后,我们需要计算机组的热耗率。

热耗率是指机组所需要的热量与发电机输出的电量之间的比值。

我们可以根据热耗率来评估机组的热利用效率。

综上所述,600MW凝汽式机组全厂原则性热力系统计算涉及到热效率、热损失、热功率和热耗率的计算。

通过对这些参数的计算,可以评估机组的热力性能,并找出可能存在的问题和改进空间,提高机组的热利用效率。

国产600MW 凝汽式机组全厂原则性热力系统设计计算1 课程设计的目的及意义:电厂原则性热力系统计算的主要目的就是要确定在不同负荷工况下各部分汽水流量及参数、发电量、供热量及全厂的热经济性指标,由此可衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性。

如根据最大负荷工况计算的结果,可作为发电厂设计时选择锅炉、热力辅助设备、各种汽水管道及附件的依据。

2 课程设计的题目及任务:设计题目:国产600MW 凝汽式机组全厂原则性热力系统设计计算。

计算任务:㈠ 根据给定的热力系统数据,在h - s 图上绘出蒸汽的汽态膨胀线 ㈡ 计算额定功率下的汽轮机进汽量0D ,热力系统各汽水流量j D㈢ 计算机组和全厂的热经济性指标(机组进汽量、机组热耗量、机组汽耗率、机组热耗率、 绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率) ㈣ 按《火力发电厂热力系统设计制图规定》绘制出全厂原则性热力系统图3 已知数据:汽轮机型式及参数机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机;锅炉型式及参数锅炉型式英国三井2027-17.3/541/541额定蒸发量Db:2027t/h额定过热蒸汽压力P b17.3MPa额定再热蒸汽压力 3.734MPa额定过热蒸汽温度541℃额定再热蒸汽温度541℃汽包压力:P du18.44MP锅炉热效率92.5%汽轮机进汽节流损失4%中压缸进汽节流损失2%轴封加热器压力P T98kPa疏水比焓415kJ/kg汽轮机机械效率98.5%发电机效率99%补充水温度20℃厂用电率0.074 计算过程汇总:㈠原始资料整理:㈡ 全厂物质平衡方程① 汽轮机总汽耗量 0D ② 锅炉蒸发量D 1= 全厂工质渗漏+厂用汽=65t/h (全厂工质损耗)0D =D b - D 1= D b -65③ 锅炉给水量Dfw= D b +D 1b -D e = D b -45=0D +20④ 补充水量D ma =D l + D b =95t/h㈢ 计算回热系统各段抽汽量 回热加热系统整体分析本机组回热加热系统由三个高压加热器、一个除氧器、四个低压加热器共八个加热器组成。

国产600MW 凝汽式机组全厂原则性热力系统设计计算1 课程设计的目的及意义:电厂原则性热力系统计算的主要目的就是要确定在不同负荷工况下各部分汽水流量及参数、发电量、供热量及全厂的热经济性指标,由此可衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性。

如根据最大负荷工况计算的结果,可作为发电厂设计时选择锅炉、热力辅助设备、各种汽水管道及附件的依据。

2 课程设计的题目及任务:设计题目:国产600MW 凝汽式机组全厂原则性热力系统设计计算。

计算任务:㈠ 根据给定的热力系统数据,在h - s 图上绘出蒸汽的汽态膨胀线 ㈡ 计算额定功率下的汽轮机进汽量0D ,热力系统各汽水流量j D㈢ 计算机组和全厂的热经济性指标(机组进汽量、机组热耗量、机组汽耗率、机组热耗率、 绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率) ㈣ 按《火力发电厂热力系统设计制图规定》绘制出全厂原则性热力系统图3 已知数据:汽轮机型式及参数机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机;锅炉型式及参数锅炉型式英国三井2027-17.3/541/541额定蒸发量Db:2027t/h额定过热蒸汽压力P b17.3MPa额定再热蒸汽压力 3.734MPa额定过热蒸汽温度541℃额定再热蒸汽温度541℃汽包压力:P du18.44MP锅炉热效率92.5%汽轮机进汽节流损失4%中压缸进汽节流损失2%轴封加热器压力P T98kPa疏水比焓415kJ/kg汽轮机机械效率98.5%发电机效率99%补充水温度20℃厂用电率0.074 计算过程汇总:㈠原始资料整理:㈡ 全厂物质平衡方程① 汽轮机总汽耗量 0D ② 锅炉蒸发量D 1= 全厂工质渗漏+厂用汽=65t/h (全厂工质损耗)0D =D b - D 1= D b -65③ 锅炉给水量Dfw= D b +D 1b -D e = D b -45=0D +20④ 补充水量D ma =D l + D b =95t/h㈢ 计算回热系统各段抽汽量 回热加热系统整体分析本机组回热加热系统由三个高压加热器、一个除氧器、四个低压加热器共八个加热器组成。

国产600MW凝汽式机组全厂原则性热力系统计算(一)计算任务,回热系统各汽水流量D j;1.最大计算功率下的汽轮机进汽量D2.计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、绝对电效率、管道效率、全厂热耗率、全厂标准煤耗率、全厂热效率);3.按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量绘制成表格,绘制回热系统计算点汽水参数表格,并进行功率校核。

(二)计算类型:定功率计算(三)系统简介国产600MW凝汽式机组,机组为亚临界压力、一次中间再热、单轴、反动式、四缸四排汽机组。

汽轮机高、中、低压转子均为有中心孔的整锻转子。

汽轮机配HG-2008/18-YM2型亚临界压力强制循环汽包炉。

采用一级连续排污系统,扩容器分离出得扩容蒸汽送入除氧器。

该系统共有八级抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。

八级回热加热器(除氧器除外)均装设了疏水冷却器,以充分利用本级疏水热量来加热本级主凝结水。

三级高压加热器均安装了内置式蒸汽冷却器,将三台高压加热器上端差分别减小为-1.7℃、0℃、0℃,从而提高了系统的热经济性。

四台低压加热器上端差均为2.8℃,八级加热器下端差(除氧器除外)均为5.5℃。

汽轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧器。

然后由汽动给水泵升压,经三级高压加热器加热,最终给水温度达到273.3℃,进入锅炉。

三台高加疏水逐级自流至除氧器;四台低加疏水逐级自流至凝汽器。

凝汽器为双压式凝汽器,汽轮机排汽压力0.0049MPa ,凝汽器压力下饱和水焓h’c=136.2 ( kJ/kg)与单压凝汽器相比,双压凝汽器由于按冷却水温度低、高分出了两个不同的汽室压力,因此它具有更低些的凝汽器平均压力,汽轮机的理想比焓降增大。

给水泵汽轮机(以下简称小汽机)的汽源为中压缸排汽(第4级抽汽),无回热加热,其排汽亦进入凝汽器。

热⼒发电⼚课程设计计算书详解热⼒发电⼚课程设计指导⽼师:连佳姓名:陈阔班级:12-1600MW 凝汽式机组原则性热⼒系统热经济性计算计算数据选择为A3,B2,C11.整理原始数据的计算点汽⽔焓值已知⾼压缸汽轮机⾼压缸进汽节流损失:δp 1=4%,中低压连通管压损δp 3=2%,则)(MPa 232.232.24)04.01('p 0=?-=; p ’4=(1-0.02)x0.9405=0.92169;由主蒸汽参数:p 0=24.2MPa ,t 0=566℃,可得h0=3367.6kJ/kg;由再热蒸汽参数:热段: p rh =3.602MPa ,t rh =556℃,冷段:p 'rh =4.002MPa ,t 'rh =301.9℃,可知h rh =3577.6kJ/kg ,h'rh =2966.9kJ/kg ,q rh =610.7kJ/kg 。

1.2编制汽轮机组各计算点的汽⽔参数(如表4所⽰)表4 600MW 凝汽式机组回热系统计算点汽⽔参数项⽬符号单位回热加热器加热器编号- - H1 H2 H3 H4(HD ) H5 H6 H7 H8 SG 排汽C 加热蒸汽抽汽压⼒p j MPa 5.899 4.002 1.809 0.9405 0.3871 0.1177 0.05757 0.01544 - 0.006 抽汽温度t j ℃ 351.2 301.9 457 363.2 253.8 128.2 x=1.0 x=0.98 - x=0.95 抽汽⽐焓h j kJ/kg 3051.8 2967.4 3375.5 3187.6 2972.8 2731.2 2651.8 2548.3 - 2439.1 抽汽压损Δp j % 3 3 3 5 5 5 5 5 - - 加热器压⼒p'j MPa 5.72203 3.88194 1.75473 0.893475 0.367745 0.111815 0.054692 0.014668 0.098 0.006 p ’压⼒下饱和⽔温 t s ℃ 272.5 248.6 205.9 175140.6 102.8 83.6 53.5 99 36.2 p'下饱和⽔焓 h'j kJ/kg 1197.9 1078.8 878.9 741.3591.8 430.8 350 224 415.1 151.5 被加热⽔(蒸汽)上端差θ℃ - 0 0 01 1 1 1 - - 加热器出⼝⽔温 - ℃ 273.5 248.6 205.9 175139.6 101.8 82.6 52.5 - - ⽔侧压⼒ - MPa 29.21 0.8934751.724 - 出⼝⽔焓 h wj kJ/kg 1203.1 1079 879.1 741.3587.4 426.7 345.8 219.7 - - 进⼝⽔焓 h wj+1 kJ/kg 1079 879.1 741.1 587.4426.7 345.8 219.7 - - - 疏⽔下端差φ℃ 5.6 5.6 5.6 -5.6 5.6 5.6 - - - 疏⽔出⼝⽔温 T''I ℃ 254.2 211.5 184.3 -107.4 88.2 58.1 - 99 - 疏⽔出⼝⽔焓 h wj d kJ/kg 1106.3 904.6 782.27 - 450.3 369.4 2431 224 415.4-1.1绘制汽轮机的汽态线,如图2所⽰。

660MW凝汽式机组全厂原则性热力系统计算(设计计算)一、计算任务书(一)计算题目国产660MW凝汽式机组全厂原则性热力系统计算(设计计算)(二)计算任务1.根据给定热力系统数据,计算气态膨胀线上各计算点的参数,并在h-s图上绘出蒸汽的气态膨胀线;2.计算额定功率下的气轮机进汽量Do,热力系统各汽水流量D j、G j;3.计算机组的和全厂的热经济性指标;4.绘出全厂原则性热力系统图,并将所计算的全部汽水参数详细标在图中(要求计算机绘图)。

(三)计算类型定功率计算(四)热力系统简介某火力发电场二期工程准备上两套660MW燃煤汽轮发电机组,采用一炉一机的单元制配置。

其中锅炉为德国BABCOCK公司生产的2208t/h自然循环汽包炉;气轮机为GE公司的亚临界压力、一次中间再热660MW凝汽式气轮机。

全厂的原则性热力系统如图5-1所示。

该系统共有八级不调节抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为0.9161Mpa压力除氧器的加热汽源。

第一、二、三级高压加热器均安装了内置式蒸汽冷却器,上端差分别为-1.7℃、0℃、-1.7℃。

第一、二、三、五、六、七级回热加热器装设疏水冷却器,下端差均为5.5℃。

气轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧器。

然后由气动给水泵升压,经三级高压加热器加热,最终给水温度达到274.8℃,进入锅炉。

三台高压加热器的疏水逐级自流至除氧器,第五、六、七级低压加热器的疏水逐级自流至第八级低压加热器;第八级低加的疏水用疏水泵送回本级的主凝结水出口。

凝汽器为双压式凝汽器,气轮机排气压力 4.4/5.38kPa。

给水泵气轮机(以下简称小汽机)的汽源为中压缸排汽(第四级抽汽),无回热加热其排汽亦进入凝汽器,设计排汽压力为6.34kPa。

锅炉的排污水经一级连续排污利用系统加以回收。

扩容器工作压力1.55Mpa,扩容器的疏水引入排污水冷却器,加热补充水后排入地沟。

600MW凝汽式机组全面性热力系统计算毕业设计指导书贵州电力职业技术学院毕业设计任务书部门: 动力教研室: 动力指导老师:王婷班级: 集控3122 启动时间: 2014年12月29日题目:600MW凝汽式超临界机组冷态启动过程(设计)一、设计任务1、设计叙述说明N600MW超临界压力机组锅炉、汽机主要系统原理、构造及其作用2、概述锅炉主要设备参数、汽轮机重要设备参数3、600MW超临界压力机组冷态启动全过程4、制作冷态启动全过程PPT电子文档以及微课制作5、绘制N600MW超临界压力机组冷态启动网络流程图6、毕业设计说明书(包括毕业论文(或者是毕业总结)二、主要系统参数简介本次设计对象锅炉为DG1900/25.4-Ⅱ1型国产600MW超临界参数变压直流本生型锅炉,该锅炉为一次中间再热,用减温水调节过热汽温,用烟气挡板调节再热汽温,单炉膛双尾部烟道,燃烧器前后墙布置对冲燃烧,固态排渣,全悬吊结构,露天布置的直流锅炉。

配备6台双进双出磨煤机,设计燃用贫煤。

三. 锅炉型式及参数(1)锅炉型式:DG1900/25.4-Ⅱ1/566/566(2)额定蒸发量:Db=1810.6t/h;(3)额定过热蒸汽压力Pb=25.3 M Pa;额定再热蒸汽压力Pr=4.087MPa(4)额定过热气温tb=571℃;额定再热气温tr=569℃;(5)锅炉热效率:?b=93.13%。

锅炉主要设计参数表1—22、汽轮机型式及参数(1)、机组型式:超临界、一次中间再热、四缸四排汽、采用双——单——双的布置方式、凝汽式汽轮机(2)、额定功率:PE=600 MW;(3)、主蒸汽初参数(主汽阀前):P0=24.2MPa,t0 =566℃;(4)、再热蒸汽参数(进汽阀前):P=3.845MPa,t=566℃(5)汽轮机排汽压力Pc=11.8kpa,(6)轮机主要设计参数表1—1表1:汽轮机主要设计参数表四、设计成品1、设计说明书一份2、用0号图纸绘制N600MW超临界压力机组冷态启动系统流程图一张。

600MW凝汽式机组全厂原则性热力系统计算凝汽式发电机组是一种常见的发电装置,通过在燃烧室中燃烧燃料,从而产生高温高压的燃气。

这些燃气经过涡轮机的推动,从而驱动发电机发电。

在这个过程中,燃气能量被转化为机械能,然后转化为电能。

在全厂原则性热力系统计算中,我们需要计算凝汽式发电机组全厂的能量转换过程,以及各组件的能量损失情况。

下面是一个示例的计算步骤:1.燃气流程:首先,我们需要计算燃气在燃烧室中的燃烧过程。

这个过程中,燃料和空气混合在一起,产生高温高压的燃气。

我们需要计算燃气的热输入、质量流量以及热力特性。

2.涡轮机流程:接下来,我们需要计算涡轮机的工作过程。

涡轮机通过燃气的压力和温度来驱动转子转动,从而转化为机械能。

我们需要计算转子的转速以及转动功。

3.发电机流程:涡轮机转动的机械能需要通过发电机转化为电能。

我们需要计算发电机的效率以及电能产生的功率。

4.蒸汽循环流程:在涡轮机工作后,燃气经过凝汽器冷却成为水蒸汽。

然后,水蒸汽被再次加热,在高温高压下再次进入涡轮机。

我们需要计算蒸汽循环的效率以及各组件的能量损失。

5.辅助系统:除了核心的凝汽式发电机组,还有很多辅助系统,如冷却水系统、泵站等。

我们需要计算这些系统的能量损失以及效率。

在进行以上计算时,我们需要使用一些基本的热力学公式和参数。

例如,燃气的热输入可以通过燃料的高位发热值和燃料消耗量计算得到。

涡轮机的转速可以通过流量和进口出口压力计算得到。

发电机的效率可以通过实验测量或者理论计算得到。

总结起来,凝汽式机组全厂原则性热力系统计算是一个包括燃气流程、涡轮机流程、发电机流程、蒸汽循环流程以及辅助系统的计算过程。

通过对这些过程的能量转换和损失进行计算,可以评估凝汽式机组的热力性能,并提供相应的改进和优化建议。

660MW凝汽式机组全厂原则性热力系统计算(设计计算)一、计算任务书(一)计算题目国产660MW凝汽式机组全厂原则性热力系统计算(设计计算)(二)计算任务1.根据给定热力系统数据,计算气态膨胀线上各计算点的参数,并在h-s图上绘出蒸汽的气态膨胀线;2.计算额定功率下的气轮机进汽量Do,热力系统各汽水流量D j、G j;3.计算机组的和全厂的热经济性指标;4.绘出全厂原则性热力系统图,并将所计算的全部汽水参数详细标在图中(要求计算机绘图)。

(三)计算类型定功率计算(四)热力系统简介某火力发电场二期工程准备上两套660MW燃煤汽轮发电机组,采用一炉一机的单元制配置。

其中锅炉为德国BABCOCK公司生产的2208t/h自然循环汽包炉;气轮机为GE公司的亚临界压力、一次中间再热660MW凝汽式气轮机。

全厂的原则性热力系统如图5-1所示。

该系统共有八级不调节抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为0.9161Mpa压力除氧器的加热汽源。

第一、二、三级高压加热器均安装了内置式蒸汽冷却器,上端差分别为-1.7℃、0℃、-1.7℃。

第一、二、三、五、六、七级回热加热器装设疏水冷却器,下端差均为5.5℃。

气轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧器。

然后由气动给水泵升压,经三级高压加热器加热,最终给水温度达到274.8℃,进入锅炉。

三台高压加热器的疏水逐级自流至除氧器,第五、六、七级低压加热器的疏水逐级自流至第八级低压加热器;第八级低加的疏水用疏水泵送回本级的主凝结水出口。

凝汽器为双压式凝汽器,气轮机排气压力 4.4/5.38kPa。

给水泵气轮机(以下简称小汽机)的汽源为中压缸排汽(第四级抽汽),无回热加热其排汽亦进入凝汽器,设计排汽压力为6.34kPa。

锅炉的排污水经一级连续排污利用系统加以回收。

扩容器工作压力1.55Mpa,扩容器的疏水引入排污水冷却器,加热补充水后排入地沟。

《热力发电厂》课程设计说明书设计题目660MW凝汽式机组全厂原则性热力系统计算设计人同组成员指导教师xx学院xx年xx月1 绪论 (3)2 热力系统与机组资料 (5)2.1. 热力系统简介 (5)2.2. 原始资料 (6)3 热力系统计算 (9)3.1. 汽水平衡计算 (9)3.2. 汽轮机进汽参数计算 (10)3.3. 辅助计算 (11)3.4. 各加热器进、出水参数计算 (12)3.5. 高压加热器组抽汽系数计算 (20)3.6. 除氧器抽汽系数计算 (23)3.7. 低压加热器组抽汽系数计算 (24)计算 (25)3.8. 凝汽系数c3.9. 汽轮机内功计算 (26)3.10.汽轮机内效率、热经济指标、汽水流量计算 (28)3.11.全厂性热经济指标计算 (30)4 反平衡校核 (32)5 辅助系统设计、选型 (34)5.1. 主蒸汽系统 (34)5.2. 给水系统 (34)5.3. 凝结水系统 (34)5.4. 抽空气系统 (34)5.5. 旁路系统 (35)5.6. 补充水系统 (35)5.7. 阀门 (35)6 结论 (37)致谢 (39)参考文献 (40)1 绪论火力发电厂简称火电厂,是利用煤炭、石油、天然气作为燃料生产电能的工厂。

其能量转换过程是:燃料的化学能→热能→机械能→电能。

最早的火力发电是1875 年在巴黎北火车站的火电厂实现的。

随着发电机、汽轮机制造技术的完善,输变电技术的改进,特别是电力系统的出现以及社会电气化对电能的需求,20 世纪30 年代以后,火力发电进入大发展的时期。

火力发电机组的容量由200兆瓦级提高到300~600 兆瓦级(50 年代中期),到1973 年,最大的火电机组达1300兆瓦。

大机组、大电厂使火力发电的热效率大为提高,每千瓦的建设投资和发电成本也不断降低。

到80 年代后期,世界最大火电厂是日本的鹿儿岛火电厂,容量为4400 兆瓦但机组过大又带来可靠性、可用率的降低,因而到90 年代初,火力发电单机容量稳定在300~700 兆瓦。

660MW凝汽式机组全厂原则性热力系统计算(设计计算)一、计算任务书(一)计算题目国产600MW凝汽式机组全厂原则性热力系统计算(设计计算)(二)计算任务1.根据给定热力系统数据,计算气态膨胀线上各计算点的参数,并在h-s图上绘出蒸汽的气态膨胀线;2.计算额定功率下的气轮机进汽量Do,热力系统各汽水流量D j、计算机组的和全厂的热经济性指标;3.绘出全厂原则性热力系统图,并将所计算的全部汽水参数详细标在图中(要求计算机绘图)。

(三)计算类型定功率计算(四)热力系统简介某火力发电场二期工程准备上两套600MW燃煤汽轮发电机组,采用一炉一机的单元制配置。

其中锅炉为德国BABCOCK公司生产的2207t/h自然循环汽包炉;气轮机为GE公司的亚临界压力、一次中间再热600MW凝汽式气轮机。

全厂的原则性热力系统如图5-1所示。

该系统共有八级不调节抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为0.9161Mpa压力除氧器的加热汽源。

第一、二、三级高压加热器均安装了内置式蒸汽冷却器,上端差分别为℃、0℃、0℃。

第一、二、三、五、六、七级回热加热器装设疏水冷却器,下端差均为℃。

气轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧器。

然后由气动给水泵升压,经三级高压加热器加热,最终给水温度达到274.1℃,进入锅炉。

三台高压加热器的疏水逐级自流至除氧器,第五、六、七级低压加热器的疏水逐级自流至第八级低压加热器;第八级低加的疏水用疏水泵送回本级的主凝结水出口。

9kPa。

给水泵气轮机(以下简称小汽机)的汽源为中压缸排汽(第四级抽汽),无回热加热其排汽亦进入凝汽器,设计排汽压力为6.27kPa。

锅炉的排污水经一级连续排污利用系统加以回收。

扩容器工作压力1.55Mpa,扩容器的疏水引入排污水冷却器,加热补充水后排入地沟。

锅炉过热器的减温水(③)取自给水泵出口,设计喷水量为66240kg/h。

国产600MW 凝汽式机组全厂原则性热力系统设计计算1 课程设计的目的及意义:电厂原则性热力系统计算的主要目的就是要确定在不同负荷工况下各部分汽水流量及参数、发电量、供热量及全厂的热经济性指标,由此可衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性。

如根据最大负荷工况计算的结果,可作为发电厂设计时选择锅炉、热力辅助设备、各种汽水管道及附件的依据。

2 课程设计的题目及任务:设计题目:国产600MW 凝汽式机组全厂原则性热力系统设计计算。

计算任务:㈠ 根据给定的热力系统数据,在h - s 图上绘出蒸汽的汽态膨胀线 ㈡ 计算额定功率下的汽轮机进汽量0D ,热力系统各汽水流量j D㈢ 计算机组和全厂的热经济性指标(机组进汽量、机组热耗量、机组汽耗率、机组热耗率、 绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率) ㈣ 按《火力发电厂热力系统设计制图规定》绘制出全厂原则性热力系统图3 已知数据:汽轮机型式及参数机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机;锅炉型式及参数锅炉型式英国三井2027-17.3/541/541额定蒸发量Db:2027t/h额定过热蒸汽压力P b17.3MPa额定再热蒸汽压力 3.734MPa额定过热蒸汽温度541℃额定再热蒸汽温度541℃汽包压力:P du18.44MP锅炉热效率92.5%汽轮机进汽节流损失4%中压缸进汽节流损失2%轴封加热器压力P T98kPa疏水比焓415kJ/kg汽轮机机械效率98.5%发电机效率99%补充水温度20℃厂用电率0.074 计算过程汇总:㈠原始资料整理:㈡ 全厂物质平衡方程① 汽轮机总汽耗量 0D ② 锅炉蒸发量D 1= 全厂工质渗漏+厂用汽=65t/h (全厂工质损耗)0D =D b - D 1= D b -65③ 锅炉给水量Dfw= D b +D 1b -D e = D b -45=0D +20④ 补充水量D ma =D l + D b =95t/h㈢ 计算回热系统各段抽汽量 回热加热系统整体分析本机组回热加热系统由三个高压加热器、一个除氧器、四个低压加热器共八个加热器组成。

其中1段2段抽汽来自于高压缸,3段4段抽汽来自于低压缸,5—8段抽汽来自于低压缸,再热系统位于2段抽汽之后,疏水方式采用逐级自流,通过机组的原则性热力系统图可知三台高加疏水逐级自流至除氧器;四台低加疏水逐级自流至凝汽器。

凝汽器为双压式凝汽器,汽轮机排汽压力 4.4/5.39kPa 。

与单压凝汽器相比,双压凝汽器由于按冷却水温度低、高分出了两个不同的汽室压力,因此它具有更低些的凝汽器平均压力,汽轮机的理想比焓降增大。

给水泵汽轮机(以下简称小汽机)的汽源为中压缸排汽(第4级抽汽),无回热加热,其排汽亦进入凝汽器,设计排汽压力为6.27kPa 。

高压缸门杆漏汽A和B分别引入再热冷段管道和轴封加热器SG,中压缸门杆漏汽K引入3号高压加热器,高压缸的轴封漏汽按压力不同,分别进入除氧器(L1、L)、均压箱(M1、M)和轴封加热器(N1、N)。

中压缸的轴封漏汽也按压力不同,分别引进均压箱(P)和轴封加热器(R)。

低压缸的轴封用汽S来自均压箱,轴封排汽T也引入轴封加热器。

从高压缸的排汽管路抽出一股汽流J,不经再热器而直接进中压缸,用于冷却中压缸转子叶根。

应该注意计算中压缸门杆漏汽和轴封漏汽的做功量。

①由高压加热器H1的热平衡方程计算D1D 1(h1-h dw1)= Dfw(h1w-h2w)其中h1——为一号高加的抽汽焓h dw1——为一号高加的疏水焓h1w——为一号高加的进口水焓h2w——为一号高加的进口水焓入口水温度可以通过一号高加的的疏水温度和下端差确定,出口水温度可以通过一号高加的的疏水温度和上端差确定,一号高加的疏水温度即一号高加抽汽压力下的饱和温度。

经由焓熵表差得t dw1=274.39Ch dw1=1207.71 kj / kg可得t1 w =t dw1-δt=274.39+1.7=276.09Ct2 w = t dw1+δt1=274.39 – 5.5 =268.89 C查水蒸汽表得= 1211.96 kJ/kg 2wh= 1176.72 kJ/kg 经计算最终得到D 1=dwwwfwhhhhD1121)(--=dwwwhhhhD1121))(40(--+=0.0183fwD 1wh② 由高压加热器H2的热平衡方程计算D2由于2号高加利用了1号高加的疏水放热量,得到2号高加的热平衡方程为 D 2(h 2-h dw 2)+D 1(h d w 1-h dw 2)= D fw(h 2w -h 3w ) D 2=dw dw d w w w fw hh h h D h h D 2221132)()(----=0.0732 fw D由物质平衡方程得到H2的疏水量为D 2dr =D 1+D 2=0.0183fw D +0.0732fw D =0.0915fw D③ 再热蒸汽量计算计算再热蒸汽流量D rh ,必须要考虑高压缸轴封漏气量Hsg D ∑,由已知条件,高压缸漏汽量由L 、N 、M 、L1、N1、M1六部分组成,即:HsgD ∑= D L + D N +D M + D 1L + D 1N +D 1M =3.027+0.089+0.564+3.437+0.101+0.639=7.857 t /h 由高压缸物质平衡可得 D rh = D rh - Hsg D ∑-D 2dr由本章第一节计算出的结果可得: Dfw= D b +D 1b -D e = D b -45=0D +20⇒ D rh = D 0- H sgD ∑-D 2dr = D fw -20-Hsg D ∑-D 2dr =0.9085 D fw -27.857④ 由高压加热器H3的热平衡方程计算D3锅炉给水经除氧器进入3号高加前要经过给水泵,在给水泵的作用下给水的焓值会有一定程度的上升,由已知条件可知给水泵出口压力为20.13MP ,由除氧器工作压力,可知除氧器出口水温为167.43C ,查得给水泵出口焓为719.00kJ/kg由于中压缸门杆漏汽K 引入3号高压加热器,在计算3号高加抽汽量时需要考虑中压缸门杆漏汽在加热器中的放热量因此,3号高加的热平衡方程为 D 3(h 3-h dw 3)+ D 2dr (h d w 2-h d w 3)+D k (h k - h d w 3)= D rh ( h 3w -h puw 4) D 3=0.04125fw D -1.125 利用物质平衡得到D 3dr = D 2dr +D 3=0.0915fw D +0.04125fw D =0.13275fw D ⑤ 由高压加热器H3的热平衡方程计算D4-9暖风器汽源取自第4级抽汽,其疏水仍返回除氧器回收,高压缸的轴封漏气同样进入除氧器(L1、L ) 除氧器的出水量 D'fw=Dfw+D de = Dfw+55考虑以上诸多情况后,除氧器的热平衡方程为 (D4- D暖风器)(h4-h5w )+D3dr (hd w 3-h5w ))()(5''115''w L L w L L h h D h h D -+-++D 暖风器(h 暖风器返回5w h -)=D 'fw (h 4w -h 5w )则除氧器的抽汽量为 D 4=545''5''115''53354')()()()()(w w w L L w L L w d w dr w w fw h h h h D h h D h h D h h D h h D ----------暖风器暖风器+D 暖风器 =0.00942fw D +3.30+3.31+9.70+0.55=0.00942fw D -16.86除氧器进水量 D 4c =D'fw-D 3dr - L D -1L D -暖风器D -D 4=0.8578fw D -58.32⑥ 由低压加热器H5的热平衡方程计算D5由于忽略了,凝结水泵带来的焓升,5号低加的入口水焓值近似等于6号低加的出口水焓值,而且5号低加没有利用上一级的疏水加热,因此计算方法类似于1号高加,其热平衡方程为D 5(h 5-h dw 5)= D 4c (h 5w -h 6w ) 易求得D 5=0.05542fw D -3.232 5号低加的疏水量D 5dr = D 5=0.05542fw D -3.232⑦ 由由低压加热器H6的热平衡方程计算D6 计算方法类似于D2计算结果为6D =0.0265fw D -1.5456号低价的疏水量为:D 6dr = 6D + D 5dr ==0.08192fw D -4.777⑧由由低压加热器H7的热平衡方程计算D7七号低加的热平衡方程如下D4c (h7w-h8w)=D7(h7- h dw7)+D6dr(h6dr- h dw7)解得7号低加的抽汽量为D7=dwdw sgsgwwchhh hDhhD777 2287) () (----D 7=0.02965fwD-1.729可求得七号低加的疏水量为D7 dr =D7+ D6dr=0.1116fwD-8.260⑨ 8号低加的抽汽量计算将8号低加,轴封加热器T,凝汽器热井看做一个整体,列热平衡方程如下D4c ( h8w-h'c)=D8(h8-h'c)+D7dr(h'7-h'c)+Dsg(hsg- h'c)+D4cpucwh∆式中Dsg为轴封加热器流量,由已知条件得到高压缸的轴封漏汽(N1、N)中压缸的轴封漏汽(R)低压缸轴封排汽T,进入轴封加热器因此易得轴封加热器的流量D sg = D1N+D2N+DR+DT=89+564+190+660=1.503 t / h轴封加热器压力PT:98 KPa疏水比焓415kj/kg凝汽器内压力已知,忽略凝汽器端差和过冷度,可得凝结水温度为低压凝汽器下的饱和温度30.640779 ℃,忽略凝结水泵带来的焓升,通过查阅水蒸汽性质表可得凝结水焓为h'c=129.9kJ/kg通过以上条件可得8号低加抽汽量为D 8='8'''77'86)()(])[(ccsgsgcdrpucwcwchhhhDhhDhhhD-----∆--=0.0285fwD- 1.482 8号低加的疏水量为D8 dr =D7dr+ D8=0.1401fwD-9.718⑩凝汽器流量计算由凝汽器热井物质平衡计算凝汽器流量D c =D4c-D8dr-Dsg-Dma=0.8578fw D -58.32-0.1401fw D -9.718-1.503-95 =0.7177fw D -155.541由汽轮机物质平衡进行凝汽器流量校核D *c=D 0-∑81j D -∑41sgjD= D 0-0.29766fw D +29.32 使用在本章第一节计算的结果 Dfw= D b +D 1b -D e = D b -45=0D +20得到 D *c =0.7023 Dfw+89.32D *c 与D c 误差很小满足工程要求 计算结果汇总㈣汽轮机汽耗计算和功率校核①计算汽轮机内功率考虑轴封,门杆,暖风器等的用汽量有以下公式W i =Dh+Drhqrh-jjhD∑81-Dchc-sgjsgjhD∑-D厂用汽(h离- h返)- D暖风器(h离- h返) sgjD为各个部分的漏汽量由已知条件配合H—S图⇒ Wi =1186.9742D-5102.45310⨯ kj/h②有功率方程求DW i =(Pe+mP∆+gP∆)⨯3600=2.37910⨯由Wi = Wi⇒ D=2001.56 t / h③求各级抽汽量及功率校核W* i =Wc+∑81ijW=2366912824计算误差i iii W WW W* -=δ=0.130%<1%满足工程要求㈤热经济型指标计算①机组热耗量、热耗率、绝对电效率计算:Q 0=D'h+Drhqrh+ Dmahmaw,-Ddeh puw4+sgjsgjhD∑+D厂用汽(h离- h返)-+D暖风器(h离- h返)=4978784.526 MJ/h q=eP Q 0=7856.58KJ/(kw.h) e η=q3600=0.4582 ② 锅炉负荷和管道效率计算根据锅炉蒸汽参数可得过热器出口焓为3398.540039 kJ/kg 利用能量平衡方程Q b =D b h b +D rh q rh +D bl h 'bl -D de h puw 4=5046113.88 kJ/h 因此可得管道效率为p η=b Q Q 0=88.5046113526.4978784=98.7% ③ 全厂热经济型指标 全厂热效率:cp η=b ηp ηe ηm η=0.9254582.0985.099.0987.0⨯⨯⨯⨯=0.4079全厂热耗率: q cp =cpη3600=kg kJ /69.88254079.03600=发电标准煤耗率: b s=cpη123.0=)./(3015.04079.0123.0h kw kg =④ 管道内径计算本次课程设计的任务之一是计算所有管道的内径,在计算过程中主要的计算步骤为流速选取,内径计算,按公称直径取整。