螺旋输送机设计方法

- 格式:pptx

- 大小:81.17 KB

- 文档页数:7

螺旋输送机总体设计一、引言二、工作原理三、设计要求1.输送能力:根据物料性质和工艺要求确定输送机的额定输送能力。

2.输送长度:根据现场布置和工艺要求确定输送机的长度。

3.输送高度:根据现场布置和工艺要求确定输送机的输送高度。

4.输送角度:确定输送机的倾斜角度,保证物料的顺利输送。

5.设备尺寸:根据现场空间限制和工艺要求确定输送机的尺寸。

6.输送速度:根据工艺要求和物料特性确定输送机的输送速度。

四、设计步骤1.确定物料的性质:包括物料的颗粒大小、湿度、粘度等。

2.确定输送能力:根据物料的性质和工艺要求,计算出输送机的额定输送能力。

3.确定输送长度和高度:根据现场的布置和工艺要求,确定输送机的长度和高度。

4.确定输送角度:根据物料的性质和工艺要求,确定输送机的倾斜角度。

5.设计输送机的外形尺寸:根据现场的空间限制和工艺要求,确定输送机的外形尺寸。

6.选择电机和减速机:根据计算得到的功率要求,选择适合的电机和减速机。

7.设计螺旋体:根据输送机的长度和高度,设计合适的螺旋体,并选择合适类型的螺旋体材料。

8.设计进料口和出料口:根据物料的性质和工艺要求,设计合适的进料口和出料口。

9.设计支撑架:根据输送机的长度和高度,设计合适的支撑架,保证输送机的稳定性。

五、设计注意事项1.螺旋体的直径和螺距要合理选择,以保证物料的顺利输送。

2.螺旋体和输送机的材料应具有良好的耐磨性和耐腐蚀性。

3.输送机的电机和减速机应选择品牌可靠、性能稳定的产品。

4.输送机的支撑架应设计合理,保证输送机的稳定性和安全性。

5.输送机的安全防护措施必须到位,防止人员误入或发生事故。

六、总结螺旋输送机的总体设计需要考虑物料的性质、工艺要求、现场布置等因素。

通过合理选择输送机的尺寸、电机和减速机,设计合适的螺旋体、进料口和出料口,以及稳定的支撑架,可以保证输送机的正常运行和安全性。

在实际应用中,还需要根据实际情况进行调试和改进,以达到最佳的输送效果。

双轴螺旋输送机设计双轴螺旋输送机是一种常用的物料输送设备,广泛应用于冶金、矿山、化工、建材等行业。

它采用双轴作为运输物料的主要动力,并通过螺旋叶片将物料从一个端口输送到另一个端口。

本文将介绍双轴螺旋输送机的设计要点和步骤。

首先,双轴螺旋输送机的设计要点包括输送能力、输送长度、螺旋叶片形状和材料、电机功率以及输送能耗等方面。

1.输送能力:根据物料的种类、颗粒大小和密度等因素,确定输送机的设计输送能力。

通常以单位时间内输送物料的重量或体积来衡量。

2.输送长度:根据工艺流程和场地条件,确定输送机的设计输送长度。

一般来说,输送机的长度越长,其设计和选择的难度也越大。

3.螺旋叶片形状和材料:选择适当的螺旋叶片形状和材料,可以提高输送机的输送效率和使用寿命。

常见的螺旋叶片形状有实心螺旋、带板螺旋和带刀板螺旋等。

在选择材料时要考虑物料的磨损性、耐腐蚀性和耐高温性。

4.电机功率:根据输送机的输送能力和输送长度,确定所需的电机功率。

电机功率应根据实际工作负荷进行选取,并考虑到启动和停止时的过载因素。

5.输送能耗:通过减少输送机的摩擦损失和内阻,可以降低输送能耗。

采用高效的螺旋叶片形状和材料、减少输送机的转动阻力、合理的传动装置设计等都可以有效降低能耗。

在进行双轴螺旋输送机的设计时,需要按照以下步骤进行:1.确定输送机的工作条件和要求,包括输送能力、输送长度、物料性质、输送速度等。

2.确定输送机的结构形式,包括输送机的长度、直径、转速等。

根据输送机的工作条件和要求,选择适当的结构形式,例如水平输送、倾斜输送或垂直输送等。

3.设计螺旋叶片形状和材料。

根据输送机的工作条件和输送物料的性质,选择适当的螺旋叶片形状和材料,以提高输送效率和使用寿命。

4.设计输送机的传动装置。

选择适当的电机功率和传动装置类型,以满足输送机的工作要求。

5.进行输送机的强度计算和选材。

根据输送机的工作条件和要求,进行输送机的强度计算,并选取适当的材料,以保证输送机的安全可靠运行。

螺旋输送机的设计计算

螺旋输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、电力、轻工、粮食等行业。

它具有简单、可靠、经济、易维护等特点,适用于输送粉状、颗粒状和小块状的物料。

下面我将介绍螺旋输送机的设

计计算。

设计计算主要包括输送能力计算、功率计算和选型计算。

第一,输送能力计算。

螺旋输送机的输送能力取决于物料种类、物料

密度、螺旋直径、螺旋转速和输送长度。

一般情况下,可以使用以下公式

计算输送能力:

Q=(π/4)*D^2*n*S*γ

其中,Q为输送能力(单位:t/h),D为螺旋直径(单位:mm),n

为螺旋转速(单位:r/min),S为表面修整系数,γ为物料密度(单位:t/m^3)。

第二,功率计算。

螺旋输送机的功率包括传动功率和工作功率。

传动

功率是驱动装置传递给螺旋的功率,工作功率是螺旋输送机实际进行物料

输送所需的功率。

传动功率可根据所选用的驱动装置和机械效率进行计算,工作功率可根据输送能力和物料运动阻力进行计算。

第三,选型计算。

根据输送要求,包括输送能力、输送距离、输送角度、输送物料特性等,选取合适的螺旋输送机型号和参数。

主要考虑螺旋

直径、螺距、转速、叶片数量、进料口形状等因素。

值得注意的是,螺旋输送机设计计算是一个复杂的过程,需要考虑多

个因素的综合影响。

在实际设计过程中,还应该根据具体情况进行实际测量、试验验证,以确保螺旋输送机的安全可靠运行。

螺旋输送机设计范文螺旋输送机是一种常见的输送设备,广泛应用于各个行业的物料输送领域。

在设计螺旋输送机时,需要考虑到物料的输送能力、输送距离、输送速度、电机功率及输送机结构等因素。

下面是一份关于螺旋输送机设计的范文,供参考。

一、设计目标本设计旨在设计一台带有自动送料装置的螺旋输送机,用于将颗粒状物料从一个地方输送至另一个地方,以满足每小时1000kg的输送能力需求。

二、设计参数1.输送物料:颗粒状物料(如煤炭、饲料等)2. 输送能力:1000kg/h3.输送距离:10m4.输送速度:0.5m/s5.输送机功率:5.5kW三、设计方案1.输送机结构设计:a.输送机槽体:为了保证物料的平稳输送,选用了槽体内壁光滑、刚性良好的不锈钢板进行制造,同时槽体上方安装有护罩,以防止物料外溢。

b.螺旋轴:螺旋轴为整体焊接结构,采用优质碳钢材料制造,以提高其强度和刚性,增加物料的输送能力。

c.进料口和出料口:进料口和出料口均设置在输送机的两端,进料口设有测量仪器,用于控制物料的输入量。

出料口设置在输送机的下方,以便物料顺利出料。

d.电机和减速器:选用5.5kW交流电机和减速器,以提供足够的功率和扭矩,保证输送机的正常运转。

2.输送机运行控制系统设计:为了实现自动送料,需要设计一套输送机运行控制系统,具体包括传感器、PLC控制器和人机界面等。

a.传感器:在进料口处安装重量传感器,通过检测物料的重量来确定物料的输入量,以便控制输送机的运行速度。

b.PLC控制器:将传感器的信号传输给PLC控制器,通过PLC程序对输送机的运行进行控制。

具体包括调节输送机的速度和启停控制。

c.人机界面:在输送机旁安装人机界面,方便操作员对输送机的运行状态进行监控和操作,同时显示物料输送的相关参数。

四、设计计算1.输送机螺旋轴直径计算:根据输送能力和输送速度的要求,计算螺旋轴的直径。

输送能力=π*(D^2-d^2)*ρ*v/4其中,D为螺旋轴外径,d为螺旋轴内径,ρ为物料密度,v为输送速度。

螺旋输送机设计手册螺旋输送机是一种常见的输送设备,广泛应用于各种行业中。

它以其简单的结构、可靠的工作和高效的输送能力,受到了众多企业的青睐。

本手册将介绍螺旋输送机的设计原理、结构特点、选型计算、安装调试及维护保养等内容,帮助读者更好地了解和应用螺旋输送机。

第一章螺旋输送机的设计原理1.1 螺旋输送机的工作原理螺旋输送机是一种以螺旋为工作部件的输送设备,通过螺旋的旋转将物料沿着输送机轴线方向输送。

当螺旋旋转时,物料在螺旋叶片的作用下,以螺旋形式向前推进,完成物料的输送过程。

1.2 螺旋输送机的性能特点螺旋输送机具有结构简单、输送能力大、占地面积小、运行可靠、维护保养方便等优点。

它适用于输送粉状、颗粒状和块状的物料,广泛应用于化工、建材、冶金、食品等行业。

第二章螺旋输送机的结构特点2.1 螺旋输送机的结构组成螺旋输送机主要由进料口、出料口、中间轴、螺旋叶片、轴承、传动装置等部件组成。

螺旋叶片是螺旋输送机的核心部件,其结构设计和制造工艺对输送机的性能有重要影响。

2.2 螺旋输送机的结构形式螺旋输送机根据其结构形式可分为水平螺旋输送机和倾斜螺旋输送机两种。

水平螺旋输送机适用于水平或稍倾斜的输送工艺,而倾斜螺旋输送机适用于大倾角输送。

第三章螺旋输送机的选型计算3.1 螺旋输送机的选型参数螺旋输送机的选型参数包括输送能力、转速、螺旋直径、螺距、功率等。

这些参数的选取需根据具体物料的性质、输送距离、工艺要求等因素进行合理计算和选择。

3.2 螺旋输送机的选型计算方法螺旋输送机的选型计算主要涉及物料特性计算、输送能力计算、功率计算等内容,需要根据输送机的具体工况和要求进行综合考虑,确保选型合理可靠。

第四章螺旋输送机的安装调试4.1 螺旋输送机的安装要点螺旋输送机的安装应符合设计要求,确保输送机的稳定性和安全性。

安装时需注意进料口与出料口的对齐、轴承支撑的牢固性、传动装置的调整等问题。

4.2 螺旋输送机的调试工作螺旋输送机安装完成后,需要进行调试工作,包括传动装置的调整、螺旋叶片的旋转方向检查、轴承温度的监测等。

螺旋输送机毕业设计螺旋输送机毕业设计引言:螺旋输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、建筑等行业。

本文将围绕螺旋输送机的毕业设计展开讨论,探究其在工程设计中的应用和优化。

一、螺旋输送机的原理与结构螺旋输送机是一种以螺旋叶片为工作部件的连续输送设备。

其主要由电机、减速器、螺旋叶片、轴承、进料口和出料口等组成。

通过电机驱动螺旋叶片旋转,将物料从进料口输送至出料口。

二、螺旋输送机的设计要点1. 输送能力的确定:根据物料的性质、输送距离和工作条件等因素,确定螺旋输送机的设计输送能力。

这涉及到物料的流动性、密度、湿度等参数的考虑。

2. 输送速度的选择:根据物料的特性和生产工艺的要求,选择适当的输送速度。

过高的速度可能导致物料堆积或溢出,过低的速度则会影响生产效率。

3. 螺旋叶片的设计:螺旋叶片的结构和尺寸对输送效果有重要影响。

需要考虑叶片的螺距、螺旋直径、叶片厚度等参数,并结合物料的性质进行合理设计。

4. 输送机的布置和支撑:根据工厂的布局和生产线的需要,合理安排输送机的位置和支撑方式,确保输送机的稳定运行和安全使用。

三、螺旋输送机的优化设计1. 结构优化:通过改进螺旋叶片的形状和参数,减少物料的滑动和回流现象,提高输送效率和稳定性。

2. 电机选型:选择合适的电机,使其能够满足输送机的工作需求,同时降低能耗和噪音。

3. 减速器的优化:选择高效的减速器,提高传动效率,减少能量损失和故障率。

4. 自动化控制:引入自动化控制系统,实现输送机的智能化管理和监控,提高生产效率和安全性。

四、螺旋输送机的应用案例1. 矿山行业:螺旋输送机广泛应用于矿石的输送和堆放,提高了生产效率和物料的利用率。

2. 冶金行业:在冶金工艺中,螺旋输送机可用于矿渣、矿粉等物料的输送和处理,简化了工艺流程。

3. 化工行业:螺旋输送机可用于化工原料的输送和混合,提高了生产效率和产品质量。

4. 建筑行业:在建筑工地中,螺旋输送机可用于混凝土、砂浆等物料的输送和搅拌,提高了施工效率。

螺旋输送机设计一、螺旋输送机设计参数首先,输送能力是指螺旋输送机在单位时间内能够输送的物料量,其大小直接影响到设备的工作效率。

根据物料的特性和工艺要求,确定合适的输送能力。

其次,螺旋直径是指螺旋输送机螺旋的最大直径。

螺旋直径的选择应根据物料的密度、粒度和输送能力来确定,以确保物料能够顺利通过。

再次,螺旋转速是指螺旋输送机螺旋的旋转速度。

螺旋转速的选择应根据物料的流动性、湿度和输送能力来确定,以避免物料堆积和堵塞的问题。

进料斜度是指物料从进料口进入螺旋输送机时的斜度角度。

进料斜度的选择应根据物料的流动性和输送能力来确定,以确保物料能够顺利进入螺旋输送机。

最后,长度是指螺旋输送机的有效输送长度。

长度的选择应根据物料的输送距离和输送能力来确定,以满足物料输送的需求。

二、螺旋输送机的结构螺旋轴是螺旋输送机的主轴,由木材或金属材料制成。

螺旋叶片是沿螺旋轴螺旋上升的部分,其形状和数量根据物料的特性和输送能力来确定。

进料口位于输送机的一侧,是物料进入螺旋输送机的入口。

进料口的设计应考虑物料的流动性和输送能力,以避免物料堆积和堵塞。

出料口位于输送机的另一侧,是物料从螺旋输送机中排出的出口。

出料口的设计应确保物料能够顺利排出,并避免物料回流和漏料的问题。

支撑架是用于支撑螺旋输送机的重要组成部分,其稳定性和强度直接影响到设备的使用寿命和安全性。

传动装置是用于驱动螺旋轴旋转的装置,一般采用电动机和减速器的组合。

传动装置的选择应根据输送能力和转速来确定,以确保设备的正常运转。

三、螺旋输送机的工作原理在实际应用中,螺旋输送机通常与其他设备配合使用,如给料机、烘干机和篦冷机等。

通过组合使用不同的设备,可以实现物料的自动化输送和处理。

综上所述,螺旋输送机是一种重要的物料输送设备,设计的合理性和工作的稳定性直接影响到工业生产的效率和质量。

通过对螺旋输送机的设计参数、结构和工作原理的研究和分析,能够为螺旋输送机的设计和应用提供有效的指导和参考。

螺旋输送机设计手册一、概述螺旋输送机是一种广泛应用于固体和粉体物料输送的设备,具有结构简单、操作方便、输送量大、能耗低等优点。

本手册旨在提供螺旋输送机设计的相关信息,包括结构设计、物料特性、驱动与传动系统、螺旋叶片设计、输送管道设计、物料输送性能、操作与维护、选型与规格书以及特殊应用案例等方面。

二、结构设计1. 螺旋输送机的结构主要由壳体、螺旋叶片、驱动装置和支撑装置组成。

根据物料特性和工艺要求,可以选择单轴或双轴螺旋输送机。

2. 壳体应设计成能够承受物料输送过程中的压力和振动,通常采用钢板或不锈钢板焊接而成。

3. 螺旋叶片是螺旋输送机的主要部件,其设计应考虑物料的输送性能和工艺要求。

叶片通常采用优质碳钢或不锈钢制成,表面经过耐磨处理。

4. 驱动装置应选择合适的电机和减速器,以满足螺旋输送机的转速和扭矩要求。

5. 支撑装置应能够承受螺旋输送机的重量和操作过程中的载荷,通常采用滚动轴承或滑动轴承支撑。

三、物料特性1. 螺旋输送机的设计应考虑物料的物理性质,如密度、粒度、湿度、硬度等。

2. 对于具有粘性的物料,设计时应考虑增加搅拌装置或加热装置,以改善物料的流动性。

3. 对于易碎或脆性的物料,设计时应考虑降低转速或增加缓冲装置,以避免物料损坏。

四、驱动与传动系统1. 驱动装置应选择合适的电机和减速器,以满足螺旋输送机的转速和扭矩要求。

2. 传动系统应设计成能够实现平稳传动和可靠运行,同时应考虑维护和检修的方便性。

3. 对于长距离输送的螺旋输送机,应考虑采用分驱动方式,以避免过大的扭矩传递导致设备损坏。

五、螺旋叶片设计1. 螺旋叶片的设计应考虑物料的输送性能和工艺要求,如物料粒度、输送量、输送距离等。

2. 叶片的形状和尺寸应根据物料特性和工艺要求进行选择,以提高物料的输送效率和减少磨损。

3. 对于磨损严重的叶片,应及时更换或修复,以保证设备的正常运行。

六、输送管道设计1. 输送管道的设计应考虑物料的特性、输送距离和工艺要求等因素,选择合适的管径和材质。

螺旋输送机设计与计算螺旋输送机作为一种常见的输送设备,其设计和计算对于实现高效、可靠的输送有着重要的意义。

本文将从螺旋输送机的类型、设计原理、计算方法和应用领域等多个方面进行讨论和分析,以期为相关工程技术人员提供有用的参考。

一、概述螺旋输送机,顾名思义,是利用螺旋体结构对物料进行输送的一种装置。

其结构包括螺旋轴、螺旋叶片、进料口、出料口、传动装置等几个部件,主要应用于水泥、化肥、冶金、化工等行业中的输送工作。

根据其结构形式的不同,螺旋输送机主要分为轴旋式、槽旋式和管旋式等多种类型,因此其设计和计算也各不相同。

二、设计原理螺旋输送机的输送原理是通过螺旋轴上的螺旋叶片,将物料由进料口推送至出料口,形成一条连续的输送带。

螺旋叶片的类型和参数对输送效果和能耗有着重要的影响,因此其设计应遵循一定的原则。

首先,螺旋叶片的截面形状应尽可能接近圆形,因为这样可以使物料在输送过程中受到的挤压力和旋转摩擦力减少,提高输送效果。

其次,螺旋叶片的转动速度、线速度和传动功率等参数需要结合实际需求进行设计,避免系统过载或运行不稳定。

最后,螺旋叶片的丝距、螺距、直径和公称长度等指标应根据物料的性质、粒径、湿度和密度等特征进行调整,以确保输送质量和生产效率。

三、计算方法螺旋输送机的计算方法主要包括螺旋叶片参数的计算和传动功率的计算两个方面。

1.螺旋叶片参数计算螺旋叶片的参数计算是螺旋输送机设计中的关键步骤,主要包括丝距、螺距、直径和公称长度等几个指标的确定。

(1) 丝距的计算丝距是指螺旋叶片齿线上相邻两个叶片之间的距离,其计算公式为:s=πd/n其中,s表示丝距,d表示螺旋叶片直径,n表示叶片数目。

(2) 螺距的计算螺距是指螺旋叶片齿线上相邻两个叶片之间的转角,其计算公式为:p=sinα(π/180)其中,p表示螺距,α表示螺旋叶片的导线角度。

(3) 直径的计算螺旋叶片的直径是指叶片的最大直径,其计算公式为:d=2.5p(n+1)(4) 公称长度的计算公称长度是指螺旋叶片的长度,一般为螺旋直径的1.5-2倍之间。

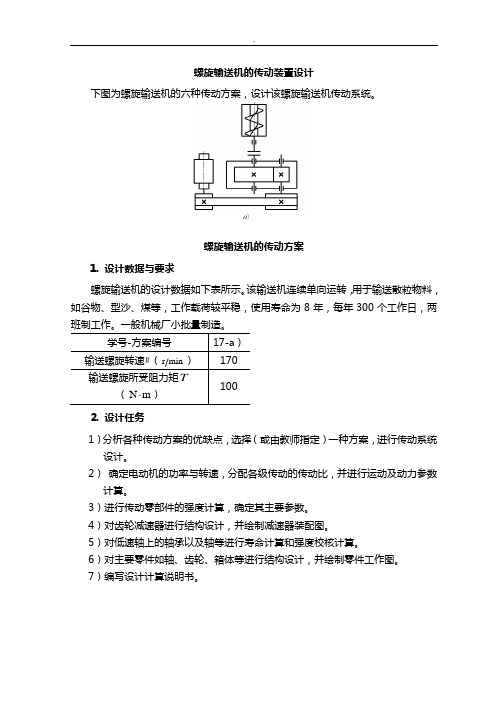

螺旋输送机的传动装置设计下图为螺旋输送机的六种传动方案,设计该螺旋输送机传动系统。

螺旋输送机的传动方案1. 设计数据与要求螺旋输送机的设计数据如下表所示。

该输送机连续单向运转,用于输送散粒物料,如谷物、型沙、煤等,工作载荷较平稳,使用寿命为8年,每年300个工作日,两班制工作。

一般机械厂小批量制造。

2. 设计任务1)分析各种传动方案的优缺点,选择(或由教师指定)一种方案,进行传动系统设计。

2)确定电动机的功率与转速,分配各级传动的传动比,并进行运动及动力参数计算。

3)进行传动零部件的强度计算,确定其主要参数。

4)对齿轮减速器进行结构设计,并绘制减速器装配图。

5)对低速轴上的轴承以及轴等进行寿命计算和强度校核计算。

6)对主要零件如轴、齿轮、箱体等进行结构设计,并绘制零件工作图。

7)编写设计计算说明书。

2017003400/minw n r '≤功率同步转速/满n/(r/min) 3000/28402157.357.3180()180(200100)168120477d d d d a --=--=> 计算带的根数Z168=518.7420。

参考表10-6材料选择,由表2220/(1931.767arccos[/(arccos[80cos 20/(80z z α⨯222)tan 31.767tan 20)(tan 23.54tan 20)]/2a z z απ+--+⨯- 40.87843z αεε-==3311 1.64835.338.211.3H t Ht K d d mm K ==⨯= 由式子10-13可按实际载荷系数算得齿轮模数1138.212.0119d m z === 3、 按齿根弯曲疲劳强度设计 (1) 由式子10-5计算模数1sa 3212()[]Ft Fa t d F K TY Y Y m z εφσ≥⋅ a) 确定公式中各参数值 ➢ 试选 1.3Ft K =➢ 由式子10-5计算弯曲疲劳强度用重合度系数0.750.750.250.250.6951.6853a Y εε=+=+= ➢ 计算sa[]Fa F Y Y σ由图10-17查得齿形系数122.85, 2.225Fa Fa Y Y == 由图10-18查得应力修正系数121.54, 1.775sa sa Y Y ==由图10-24a 查得小齿轮和大齿轮的迟恩弯曲疲劳极限分别为lim1lim2425,410F F σσ==由图10-22查得弯曲疲劳寿命系数120.85,0.88FN FN K K == 取弯曲疲劳安全系数S=1.4,由式子10-14得1lim110.85425[]258.0361.4FN F F K MPa S σσ⨯=== 2lim220.88410[]277.5381.4FN F F K MPa S σσ⨯====10)(4752)mm)/110]21.38521.38520)109/2tan 20inv =-⨯(110109)/20.5m =-=0.51730.50.0173=-=20,变位系数2,mm b ,大齿轮选用球墨铸铁(调质)五、轴的设计计算输入轴的设计计算 1、轴结构设计选用45调质,硬度217~255HBS图2.1根据教材15-2式,并查表15-3,取0A =103~126,取0115A =,轴最小直径:13301 1.9111515.995710P d A n ≥=⨯= 考虑有键槽,将直径增大5%,则:d=15.995×(1+5%)=16.795 ∴选d=18mm 1L 装大带轮处(1)2(21)1521035B z e f mm =-+=-⨯+⨯=取1=35mm L2L 处为大带轮的定位轴肩和装入轴承端盖,所以轴肩高度(0.070.1)18 1.26 1.8a mm =⨯=21220.5221.6d a d mm =+=取221d mm =。

螺旋输送机设计说明书一、引言螺旋输送机是一种常用的物料输送设备,适用于水平或倾斜输送粉末、颗粒状、小块状的物料。

该设备结构简单、运行可靠、维护方便,被广泛应用于矿山、石化、建材等行业。

本设计说明书将详细介绍螺旋输送机的设计原理、结构、选型及安装维护等内容。

二、设计原理三、结构设计1.输送螺旋设计根据输送物料的性质、流量及输送距离等要求,选择适当的材料和螺旋形式。

一般可采用实心螺旋或带螺旋螺纹的螺旋,以增加施加在物料上的推力,提高物料的输送效果。

2.电机与减速机选型根据输送机的工作载荷计算所需的电机功率,并选择合适的电机型号。

同时,根据输送机的设计长度和工作环境条件,选用适当的减速机。

3.构架设计输送机的构架应采用稳定、坚固的结构,以承受输送物料和设备本身的重量。

构架上应设置适当的支撑点和轴承座,以保证输送螺旋的正常运转。

四、选型计算在进行螺旋输送机选型时,需要根据输送物料的性质、流量、输送距离等参数进行计算。

主要包括输送能力计算、电机功率计算、输送螺旋尺寸确定等。

五、安装维护1.安装前准备根据设计图纸进行装配和安装工作,同时准备好所需的工具和设备。

2.安装步骤按照设计图纸,先组装好电机和减速机等传动装置,然后安装输送螺旋和轴承座,最后调整好输送机的定位和水平度。

3.维护保养定期检查输送机的各部件是否完好,并进行润滑和紧固工作。

如发现异常情况,及时进行维修和更换。

六、安全注意事项在操作螺旋输送机时,应注意以下安全事项:1.禁止将手或物体伸入输送机内部,以免造成伤害。

2.在运行过程中,严禁近距离观察或维修螺旋输送机。

3.使用螺旋输送机时,应避免物料过载或卡料情况的发生。

七、总结螺旋输送机是一种常用的物料输送设备,其结构简单、运行可靠、维护方便。

设计和选型时需要考虑物料性质、流量、输送距离等参数,并按照安装和维护要求进行操作。

保障螺旋输送机的安全性和正常工作,可提高生产效率和降低成本。

螺旋输送机设计计算1. 引言螺旋输送机是一种常用的物料输送设备,广泛应用于矿山、建材、冶金等行业。

本文将介绍螺旋输送机的设计计算方法。

2. 设计参数螺旋输送机的设计需要考虑以下参数:- 输送物料的种类和性质- 输送能力要求- 输送距离和高度- 输送机的工作环境和条件3. 输送机构螺旋输送机由如下主要构件组成:- 输送螺旋:负责物料的输送。

其长度和直径需要根据输送距离和能力来确定。

- 螺旋轴:用于支撑和传递螺旋上的动力。

其直径应根据输送机的负载来设计。

- 出料口:用于物料的排出。

其位置和尺寸应考虑物料流动性和处理要求。

4. 动力计算螺旋输送机的动力计算需要考虑输送物料的重量、摩擦系数以及输送速度等因素。

常用的动力计算方法有以下两种:4.1. 动力传递率法根据输送能力和输送速度,计算出所需传递的动力。

考虑输送机的传动效率,确定所需的电机功率和传动装置的规格。

4.2. 阻力计算法根据物料的特性和输送机结构参数,计算出各个部件的阻力,包括物料在螺旋上的阻力、重力阻力和轴承阻力等。

根据总阻力和输送速度,计算出所需的电机功率。

5. 结构设计螺旋输送机的结构设计需要满足以下要求:- 螺旋和轴的强度要足够以承受工作负荷和动力传递。

- 输送机的支承结构要稳定可靠,以保证工作平稳。

- 输送机的尺寸和布局要满足工作空间和安全要求。

6. 安全考虑在设计螺旋输送机时,需要考虑以下安全因素:- 输送机的防护措施,以防止物料溢出和操作人员受伤。

- 电气设备的安全标准和接地保护。

7. 结论螺旋输送机的设计计算涉及到许多参数和因素,需要综合考虑物料特性、输送能力、动力传递和结构设计等方面。

通过合理设计和计算,可以确保输送机的安全可靠运行。

螺旋输送机传动系统设计螺旋输送机是一种用于水平和倾斜输送粉状、小块状和颗粒状物料的常用输送设备。

其传动系统是其关键组成部分之一,对输送机的工作效率和可靠性有着重要影响。

下面将从传动系统设计的角度来详细介绍螺旋输送机传动系统的设计。

传动系统设计的目标是通过合理设计和选择传动机构的高效运动,实现输送机的良好工作效果。

在进行传动系统设计之前,首先需要了解输送机的工作条件,包括输送物料的特性、输送量、输送速度、输送角度等。

这些参数将直接影响传动系统的设计和选择。

在进行传动系统设计时,主要考虑以下几个方面:传动形式选择、电动机选择、减速机选择、传动轴、轴承和联轴器的选择。

1.传动形式选择:螺旋输送机的传动一般采用直接连接和间接连接两种形式。

直接连接是指电动机与螺旋轴通过联轴器直接连接。

间接连接是指通过减速机将电动机的运动传递给螺旋轴。

在选择传动形式时,需要综合考虑输送机的功率、转速、传动比等参数。

2.电动机选择:输送机传动系统的主要驱动部分是电动机,在选择电动机时需要考虑输送机的负载特性和工作条件。

应选择功率适当的电动机,同时要考虑电动机的启动方式和控制方式,以满足输送机的工作要求。

3.减速机选择:在选择减速机时,需根据输送机的负载特性和输出转速来确定减速比,以及选择合适的减速机型号。

减速机的选择应综合考虑传动效率、承载能力、工作可靠性等因素。

4.传动轴和轴承的选择:输送机的传动轴承负责支撑和传递螺旋轴的转动力矩。

选择传动轴和轴承时,需考虑受力情况、工作环境要求和轴承寿命等因素,选择耐磨、承载能力好的轴承和传动轴材料。

5.联轴器的选择:联轴器用于连接电动机与螺旋轴,传递电动机的转动力矩。

在选择联轴器时,需考虑电动机与螺旋轴的连接方式、传动功率、工作环境要求等因素,选择合适的联轴器型号和材料。

在传动系统设计中,还需注意以下几个方面:传动系统的布置和结构选择、传动系统的合理配合和传动效率的计算、传动系统的润滑和冷却等问题。

螺旋输送机设计手册【最新版】目录一、螺旋输送机的概述二、螺旋输送机的设计要点三、螺旋输送机的工作原理与性能分析四、螺旋输送机的安装与维护五、螺旋输送机的发展趋势与展望正文一、螺旋输送机的概述螺旋输送机是一种广泛应用于各种行业中的物料输送设备,主要用于将物料从一处输送到另一处,或者将物料提升到指定高度。

它在工业生产中发挥着重要作用,不仅提高了生产效率,还降低了劳动强度。

本文将对螺旋输送机的设计、工作原理、性能分析、安装与维护等方面进行详细阐述,以期为相关领域的研究和应用提供参考。

二、螺旋输送机的设计要点在设计螺旋输送机时,需要考虑以下几个方面的因素:1.输送物料的性质:不同的物料需要选用不同类型的螺旋输送机。

例如,输送高温、易燃、易爆、腐蚀性等特殊物料时,需要选用特殊材质的螺旋输送机。

2.输送能力:根据生产工艺的要求,确定螺旋输送机的输送能力。

输送能力与螺旋的直径、转速、输送长度等因素有关。

3.输送高度:根据物料输送的高度,选择合适的螺旋输送机型号。

一般来说,提升高度越高,所需的功率和设备成本也越高。

4.工作环境:考虑螺旋输送机所处的工作环境,如温度、湿度、尘埃等,以确保设备正常运行。

5.设备成本与维护费用:在满足生产工艺要求的前提下,应尽量选择成本较低的设备,并考虑设备的维护费用。

三、螺旋输送机的工作原理与性能分析螺旋输送机的主要工作原理是利用螺旋的旋转力将物料沿输送管道向前推进。

在输送过程中,物料受到螺旋的挤压和摩擦力作用,使得物料在输送管道内不断移动。

螺旋输送机的性能分析主要包括以下几个方面:1.输送能力:螺旋输送机的输送能力与螺旋的直径、转速、输送长度等因素有关。

在设计时,应根据生产工艺的要求确定合适的输送能力。

2.输送高度:螺旋输送机的输送高度受限于物料的重力、螺旋的直径和转速等因素。

通常情况下,输送高度越高,所需的功率和设备成本也越高。

3.传动系统:螺旋输送机的传动系统直接影响到设备的运行稳定性和可靠性。

螺旋输送机设计手册螺旋输送机是一种常用的输送设备,广泛应用于冶金、建材、化工等行业中。

它采用螺旋旋转的方式将物料从一个地方输送到另一个地方,具有结构简单、操作安全、效率高等优点。

本文将详细介绍螺旋输送机的设计手册。

一、螺旋输送机的基本结构螺旋输送机主要由进料口、中间轴、中间壳体、螺旋叶片、放料口等部分组成。

进料口用于将物料导入输送机,中间轴是螺旋叶片的支撑部分,中间壳体起到固定和支撑的作用,螺旋叶片是输送物料的关键部分,放料口用于将物料从输送机中取出。

二、螺旋叶片的设计螺旋叶片的设计是螺旋输送机设计中的关键环节。

在设计螺旋叶片时需要考虑物料的性质、输送量、输送距离等因素。

螺旋叶片的尺寸包括螺旋直径、螺旋螺距、螺旋叶片的厚度等参数。

螺旋直径决定了输送机的容积,螺旋螺距决定了物料的输送速度,螺旋叶片的厚度需要根据物料的粘度和颗粒大小来确定。

三、输送机的选型在进行螺旋输送机的选型时需要考虑以下几个因素:物料的性质、输送量、输送距离、输送角度、输送方式等。

物料的性质包括颗粒度、湿度、粘度等,这些因素将直接影响螺旋输送机的设计和选型。

输送量决定了输送机的尺寸和功率,输送距离决定了输送机的长度,输送角度将影响物料的输送速度,输送方式可分为水平和倾斜两种。

四、输送机的工作原理螺旋输送机的工作原理是通过螺旋叶片的旋转将物料沿着输送机的轴线方向推进。

螺旋叶片在旋转的同时,将物料从进料口推进到放料口,完成物料的输送过程。

螺旋输送机可以根据物料的需要进行正向和反向的输送,也可以根据物料的需要进行连续和间歇的输送。

五、输送机的维护与保养螺旋输送机在使用过程中需要进行定期的维护与保养,以确保其正常运行和延长使用寿命。

维护与保养主要包括清洁、润滑、紧固、检查等工作。

清洁可以有效防止物料的堆积和积聚,润滑可以减少摩擦和磨损,紧固可以防止松动和故障,检查可以及时发现问题并进行修复。

六、输送机的安全措施在使用螺旋输送机时需要注意安全措施,以避免事故的发生。

螺旋输送机设计计算

螺旋输送机是一种在工业生产中常见的物料输送设备,它采用了螺旋

推动的原理,将物料从一个地方输送到另一个地方。

螺旋输送机设计计算

是确定其运行参数和尺寸的关键步骤,下面将以1200字以上的篇幅介绍

螺旋输送机设计计算的过程。

首先,螺旋输送机设计的第一步是确定输送物料的性质。

物料的性质

包括物料的类型、粒度、粘度等,不同的物料性质将影响到螺旋输送机的

设计参数。

其次,需要确定输送物料的流量和输送距离。

输送物料的流量可以通

过生产工艺要求、物料性质和输送时间来确定,而输送距离则是指物料从

起点到终点的水平距离和垂直距离的总和。

然后,需要计算螺旋输送机的输送能力。

输送能力是指螺旋输送机每

单位时间内能够输送的物料量,通常以体积或质量为单位。

计算输送能力

需要考虑物料的体积流率、螺旋输送机的转速和螺旋输送机的几何参数等。

此外,螺旋输送机还需要考虑螺旋叶片的形状和材料选择。

螺旋叶片

的形状可以选择圆形、矩形、三角形等不同类型,而材料的选择需要考虑

物料的粘附性和磨损性。

最后,需要进行输送机的动力计算。

输送机的动力计算包括传动功率

的计算和电机功率的选择。

传动功率可以通过螺旋输送机的几何参数、转

速和物料性质等来确定,而电机功率的选择则需要根据传动功率和工作效

率等进行合理的选择。

总结起来,螺旋输送机设计计算是一个综合考虑物料性质、流量、输送距离、几何参数、动力要求等多个因素的过程。

通过合理的设计计算,可以确保螺旋输送机的安全稳定运行,并满足生产工艺的要求。

螺旋输送机的设计计算设计螺旋输送机的关键是确定合适的螺旋体参数,包括螺旋体直径、螺旋体螺距、螺旋体转速和进出料口的位置等。

以下是螺旋输送机的设计计算的一般步骤和方法。

1.确定输送物料的特性和要求首先,需要确定输送的物料特性,包括粒度、粘度、密度和湿度等。

根据物料的特性,确定输送机的工作条件和要求,例如输送量、输送距离、工作角度和工作环境等。

2.计算输送量和转速根据输送量和物料的特性,可以计算出螺旋输送机的转速。

转速与螺旋体直径、螺距和进出料口的位置等参数有关。

通常,螺旋体的转速取决于输送量和螺距,较大的转速可以提高输送量,但会增加能耗和物料堆积的可能性。

3.计算螺旋体直径和螺距螺旋体直径和螺距的确定,既要满足输送量和转速的要求,又要考虑物料的特性和流动性。

一般来说,螺旋体的直径和螺距越大,输送量越大,但对物料的破碎和堆积的可能性也增加。

4.确定螺旋体长度和输送机长度根据输送距离和工作条件,可以确定螺旋体的长度和输送机的长度。

螺旋体长度应能满足物料的输送要求,同时考虑到输送机的安装和维护。

5.选择传动装置和支撑装置根据输送机的工作条件和要求,选择适当的传动装置和支撑装置。

传动装置通常包括电机、减速机和联轴器等。

支撑装置应能够稳定支撑输送机,并提供适当的可调节装置。

6.设计安全措施和保护装置设计螺旋输送机时,需要考虑安全措施和保护装置,例如防堵料装置、防止堆积的装置和紧急停止装置等。

这些装置是保证输送机安全运行的重要组成部分。

7.绘制设计图纸和制作样机最后,根据计算结果,绘制螺旋输送机的设计图纸,并制作样机进行实际测试验证。

根据实际测试结果,进行必要的调整和改进。

综上所述,螺旋输送机的设计计算需要根据物料的特性、输送要求和工作条件等因素进行综合考虑,并结合实际情况进行适当的调整和改进。

设计计算的目标是满足物料的输送要求,提高输送效率并保证安全运行。

设计过程中,还需要考虑能源和环境的节约,以及设备的可靠性和维护性等方面的要求。

螺旋输送机设计手册摘要:一、螺旋输送机简介1.定义及作用2.类型及特点二、螺旋输送机设计要点1.结构设计2.材质选择3.参数设计三、螺旋输送机零部件设计1.螺旋叶片设计2.轴承设计3.密封装置设计四、螺旋输送机安装与维护1.安装注意事项2.运行维护3.故障排除与维修五、螺旋输送机应用领域及前景1.应用领域2.行业发展趋势正文:一、螺旋输送机简介1.定义及作用螺旋输送机是一种利用旋转的螺旋叶片将物料从一个地方输送到另一个地方的设备。

它具有结构简单、占地面积小、输送距离远、输送效率高等优点,广泛应用于各种行业中。

2.类型及特点根据驱动方式可分为减速电机驱动和电动滚筒驱动;根据输送物料性质可分为固体物料输送和液体物料输送。

螺旋输送机具有以下特点:(1)能够输送各种颗粒状、粉末状、膏体状物料;(2)输送过程中物料不易破损,适用于易碎物料的输送;(3)可以实现多点进料和多点卸料;(4)结构紧凑,占地面积小,便于布局;(5)噪音低,环保性能好。

二、螺旋输送机设计要点1.结构设计螺旋输送机的结构设计应考虑以下方面:(1)螺旋直径、螺距和转速的合理搭配,以保证输送效率;(2)壳体结构选择,根据输送物料的性质选择合适的材质;(3)轴承选型,确保运行平稳可靠;(4)密封装置设计,防止物料泄漏。

2.材质选择根据输送物料的性质和环境要求,选择合适的材质,如碳钢、不锈钢、塑料等。

3.参数设计(1)螺旋叶片厚度、角度设计,以保证输送力和防止物料破损;(2)驱动装置选型,满足输送距离和速度要求;(3)安全防护装置设计,确保运行安全。

三、螺旋输送机零部件设计1.螺旋叶片设计(1)叶片形状选择,如直叶片、折叶片等;(2)叶片材料选择,满足输送物料的磨损和腐蚀要求;(3)叶片连接方式,如焊接、螺栓连接等。

2.轴承设计选用高精度、低噪音、高寿命的轴承,确保运行平稳可靠。

3.密封装置设计采用合理的密封形式,如填料密封、机械密封等,防止物料泄漏。