各种添加剂对低温陶瓷结合剂性能的影响

- 格式:ppt

- 大小:3.95 MB

- 文档页数:20

添加剂对釉浆性能的影响作者:毛旭琼来源:《佛山陶瓷》2013年第07期摘要:本文主要针对目前陶瓷砖生产中容易出现与釉浆性能相关的各种问题,从理论与实践的角度,详细阐述各种添加剂的性能、对釉浆的影响,以及其在陶瓷砖生产中的作用。

实践表明,釉料的工艺性能仅靠原材料配方的调整是很难达到最佳使用效果的,必须通过合适的添加剂来进行合理的调节与改善才能实现。

关键词:添加剂;陶瓷砖;釉浆性能;控制;改善1 前言经过数十年的摸索与沉淀,如今,陶瓷砖的生产工艺已趋于稳定。

尤其在釉浆性能等方面得到了较好的改善,这主要得益于各种新型添加剂的推广和应用。

新型添加剂的引入,可让陶瓷釉浆性能得到显著的提高,并保持稳定。

虽然其加入量很少,但能起到优化工艺、提高产品质量的作用。

衡量釉浆性能好坏的主要指标有以下几方面:釉浆的粘性、流动性、保水性、悬浮性、分散性、干水速度、保存时间、釉面强度等。

另外,还要保证辊筒、丝网印花的各种印刷性能等。

必须说明的是,以上有些性能不是独立的,具有统一性。

2 添加剂对釉浆性能的影响2.1 甲基与三聚磷酸钠对釉浆性能的影响2.1.1釉浆沉淀及处理方法在大生产过程中,釉浆在静置或搅拌速度较慢时,会出现分层及沉淀现象。

有的沉淀不严重,搅动后其性能又可恢复;有的沉淀较严重,很难搅起,就算搅起后在很短一段时间内又会重新沉淀,严重影响线上的使用性能。

尤其是颜色较深的釉,分层与沉淀会导致颜色的不均匀,产生色差与色边等缺陷。

这一般是由塑性粘土、CMC及三聚磷酸钠的种类与添加的配比不合适引起的。

就CMC而言,我们宜选用分子链较长的中、高粘类型产品,与三聚磷酸钠搭配,其添加量也需经过反复实验来确定。

若CMC加入量过多,会导致生产线上因釉浆比重低、干水速度慢,而不利于二次烧的淋釉工艺。

尤其是辊筒印花,釉面太湿会加剧白边、白点,以及后辊粘前辊的问题;添加量太少又会导致釉浆悬浮性不够而出现沉淀。

总之,CMC 的添加量与比例不能随意而定,要在保证釉浆不沉淀的条件下,具有较高的比重与较好的流动性。

在95瓷中普遍采用CaO、MgO、SiO2以及过渡金属和稀土金属氧化物为添加剂。

它能在较低温度下烧成,在呈微结构中一般会有10%(体积)的玻璃相和次晶相,在CaO-Al2O3_SiO2系相图中,最低共溶相温度为1495℃,当瓷料组成中SiO2/CaO比<2.16时,与刚玉共存的矿物是钙长石和六铝酸钙;而当SiO2/CaO>2.16时,则刚玉将与莫来石和钙长石共存。

MgO-Al2O3-SiO2系的优点是耐酸性好,结构中晶粒细小,但烧结温度要比CaO-Al2O3-SiO2偏高几度。

引入物Y2O3、La2O3与之复合,可进一步降低烧成温度。

CaO-MgO-Al2O3-SiO2系兼具烧成温度低和晶粒小,组织结构较致密,抗酸碱腐蚀能力较强的特点。

95瓷还可添加BaO、BaO-Al2O-SiO2系具有瓷体表面光洁度好,耐酸碱腐蚀性好,体积电阻率高等优点。

以Cr2O3、MnO2、TiO2等过渡金属氧化物作为添加剂,便生成着色95瓷,具有烧结温度低,机械强度高,耐磨性和金属封接性能好等特点。

75瓷中加入高岭土、膨润土、BaCO3、方解石、滑石、菱镁矿等作为添加物,它有两类,一类是以SiO2为主要添加物的瓷料,其主晶相除刚玉外,尚有一定量的莫来石相;另一类加入少量CaO,MgO,BaO等碱土金属氧化物,这类瓷料中的晶相仍以刚玉为多,莫来石热爱少。

性能优异的黑色氧化铝陶瓷是引入过渡元素Fe、Co、Ni、Cr、Mn、Ti、V等生成的。

如在氧化铝瓷料中加入3%-4%上述部分过渡元素的混合物,即可烧制黑色氧化铝陶瓷。

配方实例几种95瓷、75瓷的实用配方:95瓷:1# 煅烧Al2O393.5%、SiO21.28%、CaCO33.25%、1#苏州土1.29%2# 煅烧Al2O394%、烧滑石3%、1#苏州土3%3# 煅烧Al2O394%、烧滑石4%75瓷:1# 煅烧Al2O365%、1#苏州土24%、膨润土2%、BaCO34%、方解石3%、生滑石2%2# 煅烧Al2O365%、1#苏州土25%、BaCO3 4%、方解石3%、生滑石3%3# 煅烧Al2O350%、1#苏州土10%、膨润土7%、BaCO35%、方解石3%、生滑石5%4# 煅烧Al2O370%、1#苏州土10%、膨润土7%、BaCO35%、方解石3%、生滑石氧化铝陶瓷是无机非金属材料氧化铝陶瓷粉-----球磨-----制浆(加入粘结剂、分散机等)----造粒----成型(包括干压成型、注浆成型、热压、注射成型、等静压等等,根据你说的陶瓷片的话,干压就行了)---烧结(1550度以上)氧化铝陶瓷是一种以α-Al2O3为主晶相的陶瓷材料。

【摘 要】利用添加造孔剂法制备SiC 复相多孔陶瓷。

研究了Y 2O 3添加剂对SiC 复相多孔陶瓷的烧结温度及烧结体力学性能的影响机理。

结果表明:Y 2O 3的加入大大降低了SiC 复相多孔陶瓷烧结温度,样品的力学性能有所提高,抗弯强度提高18.46%,稀土氧化物占总质量3%时能提高SiC 复相多孔陶瓷的抗氧化性,氧化速率降低了66.7%。

YAG 相在SiC 晶界均匀分布,细晶,裂纹偏转及晶界桥联是SiC 复相多孔陶瓷的增韧的机理。

【关键词】稀土氧化物,多孔陶瓷,碳化硅中图分类号:TQ174.4+7 文献标识码:A0 引 言SiC 是共价键性极强的化合物,在高温状态下仍能保持高的键合强度,且热膨胀系数小、较强的抗酸碱能力、具有较高的热传导性,故SiC 多孔陶瓷是高温过滤器件、高级保温材料、污水净化分离、生物催化剂载体等应用最有希望的生态环保材料之一。

SiC 多孔陶瓷又存在着烧结困难,高温氧化的缺点。

为了提高SiC 多孔陶瓷的应用范围必须要克服这些缺陷。

目前有关SiC 多孔陶瓷烧结的报道多采用添加粘土来降低烧结温度,但其中引入的杂质不可避免的会影响SiC 多孔陶瓷的优良性能,所以粘土的添加量是有限的[1]。

由于稀土元素具有4fx5d16s2 电子层结构,电价高、半径大、极化力强、化学性质活泼及能水解等性质,故在特种陶瓷及功能材料方面具有广阔的发展前景[2]。

采用高岭土和Al 2O 3、Y 2O 3为烧结助剂,采用添加造孔剂法常压烧结得到SiC 多孔陶瓷,并分析了物相组成和微观结构。

1 实 验实验采用纯度为99.9%的碳化硅,粒径为75μm,造孔剂为石墨(粒径为165μm)占5~10%,烧结助剂为高岭土、氧化铝及稀土氧化物,PVA 为瞬时粘结剂。

碳化硅占65~75%,高岭土与氧化铝占15~20%(Al 2O 3 ∶SiO 2≈3∶1)。

1#、2#、3#、4#配方中分别放0%、1%、3%、5% 的Y 2O 3。

氧化铝陶瓷低温烧结助剂研究概述氧化铝陶瓷是一种重要的结构陶瓷材料,具有优异的耐磨性、耐腐蚀性、抗高温性等特点,在工业生产和科研领域有着广泛的应用。

然而,氧化铝陶瓷的低温烧结难度较大,需要添加一定的助剂才能够实现良好的烧结效果。

本文将对氧化铝陶瓷低温烧结助剂的研究进展进行概述。

1. 氧化铝陶瓷低温烧结助剂的分类氧化铝陶瓷低温烧结助剂主要分为有机助剂和无机助剂两类。

有机助剂包括聚乙烯醇(PVA)、聚丙烯酸(PAA)、聚乙烯酮(PVP)等;无机助剂包括碳酸钙、硼酸、氧化钙、氢氧化钠等。

2. 有机助剂在氧化铝陶瓷低温烧结中的应用有机助剂可以在氧化铝陶瓷低温烧结过程中起到增强材料粘结力、促进颗粒成核、调节材料微观结构等作用。

其中,PVA 是一种常用的有机助剂,可以有效地提高氧化铝陶瓷的烧结密度和力学性能。

PAA则可以在低温下促进氧化铝颗粒的成核和晶粒生长,提高材料的致密性和硬度。

PVP则可以增加氧化铝陶瓷的塑性变形能力,降低其断裂韧性。

3. 无机助剂在氧化铝陶瓷低温烧结中的应用无机助剂可以在氧化铝陶瓷低温烧结过程中起到促进颗粒成核、调节晶体生长速率、防止晶体生长过快等作用。

其中,碳酸钙可以促进氧化铝陶瓷颗粒的成核和晶粒生长,提高材料的致密性和硬度;硼酸则可以防止氧化铝陶瓷晶体生长过快而导致材料开裂;氢氧化钠则可以调节氧化铝陶瓷晶体生长速率,提高材料的致密性和强度。

4. 氧化铝陶瓷低温烧结助剂的优化为了进一步提高氧化铝陶瓷低温烧结助剂的效果,需要对其进行优化。

目前,主要采用的方法包括改变助剂添加量、改变助剂种类、采用复合助剂等。

其中,复合助剂是一种较为有效的优化方法,可以充分发挥不同助剂的作用,提高氧化铝陶瓷的致密性和力学性能。

综上所述,氧化铝陶瓷低温烧结助剂是实现氧化铝陶瓷低温烧结的关键因素之一,其种类和添加量对于材料的致密性和力学性能具有重要影响。

未来,我们还需要进一步深入研究不同助剂的作用机制,以及如何优化氧化铝陶瓷低温烧结助剂的配方,为其在工业生产和科学研究中的应用提供更为可靠的技术支持。

纯相陶瓷烧结助剂

纯相陶瓷烧结助剂,也被称为助烧剂,是在陶瓷烧结过程中加入的用于促进烧结致密化的氧化物或非氧化物。

由于纯陶瓷材料有时很难烧结,所以在性能允许的前提下,常常添加一些烧结助剂以降低烧结温度。

这可以降低能耗,使烧结成本降低。

根据烧结助剂作用机理的差异,SiC烧结可以分为固相烧结和液相烧结。

在固相烧结中,一种常见的助剂体系是Al-B-C-B4C。

此外,研究还发现,如十二烷基苯磺酸钠、氢氧化钠以及NaA分子筛残渣等添加剂均有助于提高支撑体的气体渗透性、抗弯强度和耐热震性。

特别是添加NaA分子筛残渣这种烧结助剂,制备出的碳化硅多孔陶瓷表现出优良的各项性能:气体渗透率高达1300 m³/(m²·h·kPa),强度可达27 MPa,且具有良好的抗热震性能。

还有一种具有三元层状的Y3Si2C2材料,该材料可作为碳化硅陶瓷新型的烧结助剂,其具有低温液相存在和高温相分解的特性,能起到促进碳化硅陶瓷高温烧结过程中晶粒重排和晶界处重结晶的效果。

合适的烧结助剂能有效降低烧结温度,增强陶瓷材料的致密性,提高其性能表现。

造孔剂对低温制备多孔SiC陶瓷性能的影响

解玉鹏;徐俊

【期刊名称】《大学物理实验》

【年(卷),期】2023(36)1

【摘要】以三元体系Al 2O 3-Y 2O 3-SiO 2作为SiC粉末的烧结助剂,石墨烯、淀粉、鳞片石墨为造孔剂,低温制备高孔隙率的多孔碳化硅陶瓷。

探讨了造孔剂的种类对多孔碳化硅陶瓷的体积密度、气孔率和弯曲强度的影响,分析了多孔碳化硅陶瓷的相组成和显微结构。

研究结果表明:(1)该体系中石墨烯的造孔效果优于淀粉和鳞片石墨的造孔效果,且以石墨烯为造孔剂的多孔SiC陶瓷的抗弯强度要高于以鳞片石墨为造孔剂的多孔SiC陶瓷,低于以淀粉为造孔剂的多孔SiC陶瓷。

(2)在1400℃下以不同的造孔剂烧结制得多孔SiC陶瓷的孔隙率在53.34%~56.82%范围内,其抗弯强度为14.86~17.47 MPa。

(3)使用不同的造孔剂并未改变碳化硅陶瓷物相组成。

【总页数】6页(P35-40)

【作者】解玉鹏;徐俊

【作者单位】吉林化工学院理学院;吉林化工学院材料科学与工程学院

【正文语种】中文

【中图分类】TM285

【相关文献】

1.助烧剂和造孔剂对真空烧结SiC多孔陶瓷性能的影响

2.炭粉作造孔剂制备工艺对多孔羟基磷灰石陶瓷性能的影响

3.造孔剂对氧化物结合SiC多孔陶瓷性能的影响

4.造孔剂对SiC多孔陶瓷材料性能的影响

5.造孔剂对氧化物结合SiC多孔陶瓷性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

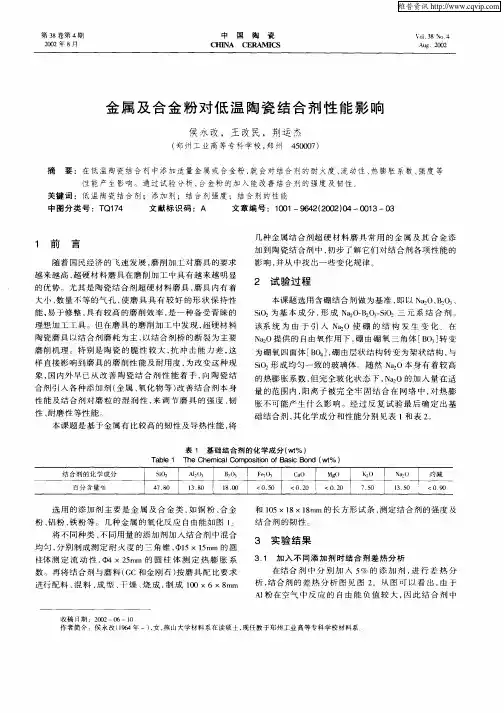

以MnO2-TiO2-MgO为添加剂注浆成型低温烧结Al2O3陶瓷采用注浆成型方法,通过加入MnO2-TiO2-MgO复相添加剂,在1350℃空气气氛中常压烧结,获得了相对密度最大为95.7%的氧化铝陶瓷。

研究了MnO2-TiO2-MgO复相添加剂对氧化铝陶瓷显微结构与力学性能的影响。

在添加质量分数为3%MnO2,0.5%MgO的情况下,比较添加不同质量分数的TiO2(1.0~3.0%)对氧化铝陶瓷烧结性能的影响。

通过对比发现,该复相添加剂能有效降低氧化铝陶瓷的烧结温度,在同一温度下,随着TiO2的增加,烧结体密度也随之增加,强度也有明显差别。

结果表明,1350℃下Al2O3+0.5%MgO+3%MnO2+1.5%TiO2体系烧结效果最好,断口为沿晶断裂,无明显气孔,晶粒分布均匀,平均粒径为2μm,无晶粒异常长大现象。

烧结体密度达到3.80g/cm^3,抗弯强度为243MPa。

结果表明,添加TiO2 5%、在1300oC时的常压烧结密度可达到理论值的97%.固定CuO(0.4%)和TiO2(4%)的添加量、改变TiO2(0--32%)和CuO(0--3.2%)的添加量(质量分数, 下同), 研究了CuO--TiO2复合助剂对氧化铝陶瓷烧结性能、微观结构、物相组成以及烧结激活能的影响, 以揭示复合助剂的低温烧结机理。

结果表明, 在1150--1200℃TiO2固溶入Al2O3生成Al2Ti7O15相, 并生成大量正离子空位提高了扩散系数, 从而以固相反应烧结的作用机理促进了氧化铝陶瓷的致密化; TiO2在Al2O3中的极限固溶度为2%--4%, 超过固溶极限的TiO2对陶瓷烧结没有促进作用; 添加适量的CuO(0.4%)可将TiO2在Al2O3中的固溶温度降低到1100℃以下, 并以液相润湿作用促进氧化铝陶瓷的致密烧结。

陶瓷烧结激活能的计算结果定量地印证了上述烧结机理; 当在Al2O3中添加4%的TiO2和2.4%的CuO,可将烧结激活能降低到54.15 kJ ? mol-1。

![一种低温陶瓷结合剂及其制备方法[发明专利]](https://uimg.taocdn.com/8969f3d2eefdc8d377ee3236.webp)

专利名称:一种低温陶瓷结合剂及其制备方法专利类型:发明专利

发明人:不公告发明人

申请号:CN201611059809.7

申请日:20161129

公开号:CN108115580A

公开日:

20180605

专利内容由知识产权出版社提供

摘要:本发明公开了一种低温陶瓷结合剂及其制备方法,该陶瓷结合剂由下列重量分数的物质组成:SiO36~45份,BO 23~33份,FeO 30~40份,CaO 2~8份,LiCO 7~10份,KNO3~5

份,NaO 6~9份。

将所有原料在球磨机中充分混合,在加入水,球磨10~15h,然后静置3~4h,将水倒出,在90~105℃条件下烘干,再球磨、过筛制备得到陶瓷结合剂。

本发明所制备的陶瓷结合剂具有耐火度低、强度高的特点。

申请人:房世俊

地址:224222 江苏省盐城市东台市三仓镇新农村五组78号

国籍:CN

更多信息请下载全文后查看。

合成粘合剂对陶瓷材料性能的改善研究引言陶瓷是一种传统而重要的材料,在各个领域都有广泛的应用。

然而,由于其脆性和低韧性,陶瓷材料在许多方面的应用受到了限制。

为了克服这些问题,研究人员开始探索新的方法来改善陶瓷材料的性能。

其中一种方法是利用合成粘合剂来改变陶瓷材料的性能。

本文将探讨合成粘合剂对陶瓷材料性能的改善研究。

第一部分:合成粘合剂的种类合成粘合剂是指通过化学合成方法制备的粘合剂,用于固体材料的粘接和加固。

目前市场上有许多种类的合成粘合剂可供选择,如环氧树脂、环氧氨基烷、聚氨酯等。

这些粘合剂具有较高的粘接强度和耐久性,以及较好的耐热性和耐化学性,可以有效改善陶瓷材料的性能。

第二部分:合成粘合剂的应用1. 强化陶瓷材料的强度和韧性合成粘合剂能够形成强大的粘接力,将陶瓷颗粒牢固地固定在一起。

这种固结作用可以增强陶瓷材料的强度和韧性,提高其抗冲击和抗弯曲性能。

2. 提高陶瓷材料的抗磨损性能合成粘合剂具有很好的耐磨性能,能够形成一层坚硬且耐磨的保护膜在陶瓷材料表面。

这种保护膜可以减少陶瓷材料与外界摩擦产生的磨损,并提高其抗磨损性能。

3. 改善陶瓷材料的导热性由于陶瓷材料的导热性较差,常常不能满足一些特殊应用场景的需求。

合成粘合剂可以通过填充导热颜料或添加导热剂的方式改善陶瓷材料的导热性能,使其能够更好地传导热量。

4. 提升陶瓷材料的抗腐蚀性能陶瓷材料常常容易受到化学品侵蚀,导致性能下降。

合成粘合剂可以通过在材料表面形成一层具有良好耐腐蚀性的保护层,增强陶瓷材料的抗腐蚀性能,延长其使用寿命。

第三部分:合成粘合剂对陶瓷材料性能的影响机制1. 粘结强度和胶层结构合成粘合剂通过与陶瓷材料表面形成牢固的化学键,将粘结区域连接在一起,从而增加了陶瓷材料的强度。

同时,合成粘合剂的分子结构也可以调整,形成不同的胶层结构,进一步改善陶瓷材料的性能。

2. 化学相容性合成粘合剂通过调整其化学结构,提高与陶瓷颗粒的相容性,使粘结区域更加均匀,减小了粘接界面的应力集中现象,提高了陶瓷材料的强度和韧性。

三聚磷酸钠在陶瓷中的作用三聚磷酸钠在陶瓷中的作用一、引言三聚磷酸钠是一种常用的陶瓷添加剂,其在陶瓷制作过程中具有重要的作用。

本文将探讨三聚磷酸钠在陶瓷中的几个主要应用。

二、提高陶瓷的黏结强度三聚磷酸钠可以作为一种胶结剂,提高陶瓷的黏结强度。

它可以与陶瓷粉末中的氧化物反应,形成磷酸盐化合物,增加陶瓷颗粒之间的结合力。

同时,三聚磷酸钠还可以填充陶瓷中的孔隙,减少缺陷,提高陶瓷的致密性和硬度。

三、改善陶瓷的成型性能在陶瓷成型过程中,三聚磷酸钠可以作为一种助剂,提高陶瓷的成型性能。

它可以改善陶瓷浆料的流动性和可塑性,使得陶瓷成型更加均匀、顺畅。

此外,三聚磷酸钠还可以增加陶瓷的粘结能力,减少成型过程中的开裂和变形现象。

四、增进陶瓷表面的光滑度三聚磷酸钠可以在陶瓷烧结过程中与氧化物反应,生成玻璃状的物质,从而使陶瓷表面更加光滑。

这种玻璃状物质可以填充陶瓷颗粒之间的微小缝隙,形成一个均匀的表面层,提高陶瓷的亮度和光滑度。

五、改善陶瓷的抗碱蚀性能由于三聚磷酸钠具有良好的抗酸碱性能,可以与陶瓷中的碱金属氧化物发生反应,形成稳定的化合物。

这些化合物可以负责陶瓷材料与酸碱介质之间的化学稳定性,提高陶瓷的抗碱蚀性能,延长其使用寿命。

结论三聚磷酸钠作为一种常用的陶瓷添加剂,具有提高陶瓷黏结强度、改善成型性能、增进表面光滑度和提高抗碱蚀性能等多种作用。

在陶瓷生产过程中,合理使用三聚磷酸钠可以帮助提高陶瓷制品的质量和性能。

然而,也需要注意使用方法和控制添加量,以避免产生不良影响。

六、使用方法和添加量控制三聚磷酸钠的使用方法和添加量控制对于陶瓷制品的质量至关重要。

以下是一些建议和注意事项:•添加量控制:根据不同的陶瓷材料和工艺要求,确定合理的添加量。

在实际应用中,需要进行试验和调整,找到最佳的添加量范围。

•搅拌均匀:将三聚磷酸钠与其他原料充分混合,确保搅拌均匀,避免局部过量或不均匀的现象。

•成型过程中的添加:将三聚磷酸钠适量添加到陶瓷浆料中,与其他原料一同进行成型。

陶瓷添加剂1. 引言陶瓷是一种由非金属材料制成的坚硬、耐磨、耐高温的材料。

为了改善陶瓷的性能,增加其使用范围和应用领域,人们引入了陶瓷添加剂。

陶瓷添加剂是指在陶瓷材料的制备过程中,通过添加一定的化学物质,改变材料的组成和结构,进而获得更好的性能和特性。

本文将介绍陶瓷添加剂的种类、应用和制备方法。

2. 陶瓷添加剂的种类2.1 氧化物添加剂氧化物添加剂是陶瓷制备过程中最常用的添加剂之一。

常见的氧化物添加剂包括二氧化硅(SiO2)、三氧化二铝(Al2O3)、氧化钙(CaO)等。

这些氧化物可以改善陶瓷的烧结性能、增加材料的导热性能和强化材料的抗压强度。

2.2 稳定剂稳定剂主要用于稳定陶瓷材料的结构和性能。

其中,稳定氧化铝和稳定钛是常用的稳定剂。

稳定剂的加入可以减少陶瓷在高温下发生结构破坏和相变的可能性,提高材料的热稳定性。

2.3 催化剂催化剂是陶瓷制备过程中的关键添加剂。

它们可以提高陶瓷材料的烧结速度和烧结密度,缩短烧结时间,降低制备成本。

常见的陶瓷催化剂包括铁、镍、铝等金属元素。

这些催化剂可以通过氧化还原反应、扩散作用和金属间化合等方式,促进陶瓷材料的烧结过程。

3. 陶瓷添加剂的应用3.1 陶瓷涂料陶瓷添加剂在陶瓷涂料中起到了增加涂料硬度和耐磨性的作用。

通过在涂层中加入硬质陶瓷颗粒和稳定剂,可以使涂料具有更好的耐久性和抗腐蚀性。

此外,陶瓷涂料还具有较高的光泽度和装饰性,广泛应用于建筑、汽车和航空航天等领域。

3.2 陶瓷电子器件陶瓷添加剂在陶瓷电子器件中起到了提高器件性能和稳定性的作用。

通过添加适量的氧化物添加剂和稳定剂,可以改变陶瓷的导电性能、介电常数和热膨胀系数,从而使陶瓷电子器件具有更好的电子性能和可靠性。

3.3 耐火材料陶瓷添加剂在耐火材料中有着重要的应用。

由于陶瓷本身的耐高温性能,加入一定的添加剂可以增加耐火材料的耐磨性、耐腐蚀性和抗冲击性。

这使得耐火材料能够在极端环境下维持其物理和化学性质,并广泛应用于冶金、化工和建筑等领域。

b2o3对堇青石陶瓷的作用

B2O3是硼三氧化物,它在堇青石陶瓷的制备过程中起到多种作用。

下面我将从几个角度来回答你的问题。

1. 熔融性能,B2O3可以降低堇青石陶瓷的熔点,促进陶瓷原

料的熔融。

它具有良好的玻璃形成能力,可以形成玻璃相,增加陶

瓷的熔融性能,使得陶瓷在低温下就能熔化成形。

2. 润湿性,B2O3能够改善陶瓷原料的润湿性,使得原料更容

易混合均匀。

它能够与其他氧化物形成润湿助剂,降低陶瓷原料的

表面张力,提高原料的湿润性,从而有利于原料的分散和均匀混合。

3. 硬度和强度,B2O3可以提高堇青石陶瓷的硬度和强度。

它

在陶瓷中形成硼酸盐晶体,这些晶体具有较高的硬度和强度,能够

增加陶瓷的抗压强度和耐磨性。

4. 稳定性,B2O3能够提高堇青石陶瓷的化学稳定性。

它能够

与其他氧化物形成稳定的化合物,减少陶瓷在高温下的氧化分解反应,提高陶瓷的耐腐蚀性和耐高温性能。

5. 透明性,B2O3能够提高堇青石陶瓷的透明性。

它可以降低陶瓷的折射率,改善光的透过性,使得陶瓷呈现出较好的透明度和光学性能。

总的来说,B2O3在堇青石陶瓷制备中起到了降低熔点、改善润湿性、提高硬度和强度、增强化学稳定性以及提高透明性等多种作用。

这些作用使得堇青石陶瓷具有更好的工艺性能、物理性能和化学性能。