高性能复合材料热压罐工艺仿真分析

- 格式:pptx

- 大小:3.86 MB

- 文档页数:18

其是当热压罐尺寸较大,零件较厚时,罐内温度影响因素复杂(图1所示)。

一方面,存在温度控制延时的问题,尤其是对于大尺寸零件,其高温区温度上升较快,而低温区温度上升速率较低,而实际工艺中要求低温区的滞后偶监测的温度必须达到保温条件才开始进行保温处理,因此在实际过程中有很长的等待时间;另一方面,在升温过程中由于零件内部的固化放热,还将导致局部温度过冲以及固1 引言在民用航空领域,研制高性能飞机离不开复合材料成型技术,波音B787飞机的复合材料用量已经达到了50%,而大尺寸复合材料结构件的使用是提高其用量的关键[1-3]。

热压罐工艺是目前制备高性能复合材料结构件的主要方法,成型时零件温度变化满足工艺规范要求是保证零件质量的前提,而实际成型过程中热压罐内温度场影响因素复杂,尤摘 要 针对民用飞机复合材料结构件热压罐成型工艺,开展起成型过程温度场闭环模拟研究。

结合Fluent 软件初步建立了基于监测偶温度变化动态反馈调整热源功率的热压罐温度场模拟的闭环控制程序,试算标准固化程序,结果得到试验验证。

建立了多监测点耦合控温算法,实现了实际热压罐工作过程中,空气偶、领先偶和滞后偶协同控温过程,初步建立了小尺寸热压罐工装热分布模型,实现了热压罐成形过程中,罐内温度场及工装热分布模拟,能较好的反应热压罐工作过程中不同位置温度差异情况以及热压罐控温延迟效果,为复合材料热压罐生产工艺提供指导。

关键词 复合材料; 热压罐; 温度场; 闭环模拟复合材料结构件热压罐成型温度场闭环模拟汪敏,李振友,徐鹏,刘小林,刘奎(中国商飞上海飞机制造有限公司, 上海 200123)ABSTRACT Closed-loop simulation of temperature field in the process of autoclave forming for composite structural parts of civil aircraft was carried out in this paper. Combined with Fluent software, a closed-loop control program which can change the heat source of the autoclave based on the dynamic feedback of a monitoring thermalcouple was preliminarily established.The standard curing program was calculated and the results were verified by experiments. A temperature control algorithm based on multi thermalcouples is established. And the algorithm can realize the cooperative temperature control process based on the air thermocouple, the leading thermocouple and the lagging thermocouple during the autoclave process. The heat distribution model of small-size tooling was established preliminarily, and the temperature distribution in the tank and tooling heat distribution in the process of autoclave forming was realized. It can better reflect the temperature difference at different positions and the delay effect of temperature control during the working process of autoclave, and provide guidance for the production process of composite.KEYWORDS composites; autoclave; temperature field;closed-loop simulation第4期2019年9月No. 4 57Sep. , 2019FIBER COMPOSITES纤维复合材料Temperature Field Closed-loop Simulation of Autoclave Molding forComposite StructuresWANG Min,Li Zhenyou, XU Peng,LIU Xiaolin,LIU Kui(COMAC Shanghai Aircraft Manufacturing Co.,Ltd.,Shanghai 200123)582019年纤维复合材料程度较低,无法反应复合材料内部固化放热现象以及实际过程中的控温延时问题。

热压罐成型复合材料成型工艺的常见缺陷及对策热压罐成型复合材料成型工艺是一种广泛应用于航空、汽车、船舶等领域的高性能材料成型技术。

由于其具有质量轻、刚性高、耐高温耐腐蚀等优点,因此备受青睐。

在实际生产中,热压罐成型复合材料成型工艺常常会出现各种缺陷,影响产品质量和性能。

本文将重点介绍热压罐成型复合材料成型工艺中常见的缺陷及相应的对策。

一、气泡气泡是热压罐成型复合材料成型工艺中常见的缺陷之一。

气泡的存在会导致制品的密度不均匀,影响其力学性能和耐久性。

气泡的形成原因主要包括树脂充填不足、工装表面粗糙和工艺参数设置不当等。

对策:1. 提高树脂充填效率,保证充填充分;2. 提高工装表面光洁度,减少气泡的产生;3. 调整工艺参数,如温度、压力和时间,使树脂更好地充填并排除气泡。

二、裂纹裂纹是热压罐成型复合材料成型工艺中另一个常见的缺陷。

裂纹的存在会降低制品的强度和韧性,影响其使用寿命。

裂纹的形成主要受到成型温度、成型压力和成型时间的影响,同时也与工装的设计和加工精度有关。

对策:1. 控制成型温度,避免温度过高导致树脂的膨胀收缩,产生裂纹;2. 合理控制成型压力,保证树脂充填充分但不会过大导致裂纹;3. 控制成型时间,避免过长造成树脂过度固化产生裂纹;4. 设计合理的工装结构,减少应力集中和变形,避免裂纹的产生。

三、毛刺对策:1. 优化模具的设计,减少脱模力和剪切力,避免毛刺的产生;2. 提高模具表面的加工精度和光洁度,减少毛刺的生成;3. 采用表面喷涂、电镀等方法,形成一层平滑的保护层,减少毛刺的产生。

四、变形变形是热压罐成型复合材料成型工艺中常见的内部缺陷。

制品的变形会导致尺寸偏差和形状不规则,影响其使用功能和外观美观。

变形的产生主要与工装设计、成型参数和材料性能有关。

对策:1. 优化工装设计,减少应力集中和变形;2. 调整成型参数,如温度、压力和时间,使成型过程更加稳定;3. 选择合适的复合材料,提高材料的强度和韧性,减少变形的产生。

热压罐工艺仿真技术随着FEM和CFD仿真手段的发展,利用仿真手段替代部分试模,预报试模的结果已成为可能。

通过仿真手段可以模拟热压罐工艺过程中罐内的流场情况、温度场分布、预浸料的固化过程,以及最终工件的变形和残余应力等。

而在进行了大量的虚拟仿真试验之后,则可利用神经网络建立热压罐工艺的知识库和专家系统,从而指导工装工件摆放、工装设计以及诸多工艺参数的优化,从根本上改变热压罐工艺方案的设计方式。

热压罐工艺开始于20世纪40年代,在60年代开始广泛使用,是针对第二代复合材料的生产而研制开发的工艺,尤其在生产蒙皮类零件的时候发挥了巨大的作用,现已作为一种成熟的工艺被广泛使用。

由热压罐工艺生产的复合材料占整个复合材料产量的50%以上,在航空航天领域比重高达80%以上。

热压罐工艺已经在各个复合材料零部件生产厂被大量使用。

随着国防技术的高速发展,工业领域对复合材料的发展提出了更大、更厚、更复杂的要求,这使新产品的翘曲变形、残余应力水平以及分层开裂等问题浮出水面。

目前解决热压罐工艺诸多问题的方法还是采用试模的方式。

由于复合材料本身高昂的价格、较长的工艺时间以及热压罐工艺本身的复杂性,试模方法注定要耗费大量时间和成本,且难以归纳经验。

随着FEM和CFD仿真手段的发展,利用仿真手段替代部分试模,预报试模的结果已成为可能。

通过仿真手段可以模拟热压罐工艺过程中罐内的流场情况、温度场分布、预浸料的固化过程,以及最终工件的变形和残余应力等。

而在进行了大量的虚拟仿真试验之后,则可利用神经网络建立热压罐工艺的知识库和专家系统,从而指导工装工件摆放、工装设计以及诸多工艺参数的优化,从根本上改变热压罐工艺方案的设计方式。

热压罐工艺仿真方案复合材料的热压罐成型工艺过程是一个涉及对流换热、结构热变形和固化相变反应的复杂物理化学过程。

完整的热压罐工艺分析方案应考虑的因素应包括:·罐内的流场与流固间对流换热;·预浸料铺覆过程中的纤维剪切作用;·真空袋、吸胶纸等对传热过程的影响;·预浸料的固化反应与放热;·压实过程中树脂在纤维床中的流动;·模具的传热与热变形;·预浸料玻璃态转变前后材料性能变化;·模具与预浸料的相互作用与脱开过程。

热压罐成型复合材料成型工艺的常见缺陷及对策【摘要】热压罐成型复合材料成型工艺在实践中存在着一些常见缺陷,如材料质量不稳定、成型工艺参数不合理、设备维护不及时、操作人员技能水平不足等问题。

为了解决这些缺陷,可以采取一系列对策:首先要控制材料质量,确保原材料符合标准要求;其次需要优化成型工艺参数,提高成型的精度和稳定性;同时加强设备维护保养,确保设备运行良好;最后要提高操作人员的技能水平,培训和指导操作人员。

通过采取这些对策,可以有效地提高热压罐成型复合材料成型工艺的质量和效率,推动产业的发展。

【关键词】热压罐、复合材料、成型工艺、缺陷、对策、材料质量、成型工艺参数、设备维护、操作人员技能、总结1. 引言1.1 背景介绍热压罐成型复合材料成型工艺是一种常见的制备复合材料的方法,通过热压罐中的高温高压条件,将树脂和纤维材料进行压制成型。

这种工艺具有制备速度快、成型工艺简单等优点,因此在航空航天、汽车制造等领域得到广泛应用。

在实际生产过程中,热压罐成型复合材料也存在着一些常见的缺陷,如气泡、褶皱、尺寸不一致等问题。

为了提高产品质量和生产效率,需要对这些常见缺陷进行深入分析,并制定相应的对策来解决这些问题。

本文将从控制材料质量、优化成型工艺参数、加强设备维护保养、提高操作人员技能水平等方面进行讨论,为热压罐成型复合材料成型工艺的改进提供参考。

2. 正文2.1 热压罐成型复合材料成型工艺存在的常见缺陷热压罐成型复合材料是一种常用的制备工艺,在许多领域都有广泛的应用。

这种工艺也存在一些常见的缺陷,影响材料的质量和性能。

以下是热压罐成型复合材料成型工艺存在的一些常见缺陷:1. 母材和增强材料不充分混合:在成型过程中,如果母材和增强材料没有充分混合,会导致材料性能不均匀,出现局部强度不足的现象。

2. 难以排气:在热压罐成型过程中,由于材料层间存在气泡,导致成型后出现气孔,影响材料的密实性和强度。

3. 成型温度控制不当:如果成型温度过高或过低,都会影响材料的物理性能,例如过高的温度会导致材料烧损,过低的温度则会影响材料的结晶度。

复合材料热压罐成型工艺仿真技术研究综述发布时间:2021-12-21T05:16:21.523Z 来源:《防护工程》2021年26期作者:刘箭[导读] 当前,高压罐成型技术是航空复合材料构件制造领域应用最广泛的成型方法之一,而工艺仿真是支撑大型复合材料构件生产的重要技术。

基于此,本文分析了复合材料热压罐成型工艺仿真技术。

刘箭惠阳航空螺旋桨有限责任公司河北保定 071000摘要:当前,高压罐成型技术是航空复合材料构件制造领域应用最广泛的成型方法之一,而工艺仿真是支撑大型复合材料构件生产的重要技术。

基于此,本文分析了复合材料热压罐成型工艺仿真技术。

关键词:复合材料;热压罐成型;工艺仿真随着复合材料成型工艺基础理论、复合材料构件成型实践经验、有限元模拟技术的发展,热压罐成型工艺仿真技术逐渐发展起来,包括复合材料工装结构设计、热效率分析、复合材料硬化变形预测、工装型面补偿等。

通过对热压罐过程的模拟,可优化工装支撑结构设计,满足实际情况下刚度和强度稳定性要求,提高工装结构热效率,并且优化了热压罐工艺参数,提高了复合材料构件质量,大幅降低了大型复合材料构件开发成本及风险。

一、热压罐成型工艺特点热压罐成型工艺是在热压罐真空中对复合材料坯料或交接结构进行密封,在罐体内均匀温度场对成型中零件施加温度压力,以达到所需形状和质量的一种成型工艺法。

成型过程特点是罐内压力均匀,真空带内零件在均匀压力下成型。

应用范围广,成型过程稳定,热压罐温度条件几乎可满足聚合物基复合材料成型工艺的所有要求。

热压罐成型工艺生产的层合板孔隙率低,力学性能稳定。

热压罐工艺存在一些缺陷,大型热压罐建设成本高,需专人操作,成型过程中能耗大,复杂的结构不适合高压罐成型工艺,可根据实际情况选择低成本的RTM成型工艺。

二、复合材料热压罐成型工装仿真工装是复合材料预制件固化中的载体,其结构形式与特征严重影响产品质量。

工装设包括材料选择、结构刚强度设计、温度均匀性分析等。

复合材料成型工艺方法及优缺点分析摘要:先进复合材料具有轻质高强、性能可设计、材料与构件一体等优异特性,广泛应用于航空航天装备领域。

复合材料的最终性能与使用效能,取决于原材料和成型制备技术。

为满足高纤维体积分数、高性能均匀性和高稳定性的“三高”要求,热压罐成型工艺已成为航空航天复合材料制备的首选技术。

但是,热压罐成型工艺也存在诸如生产效率低、成本较大、环境污染等缺点。

因此,对热压罐成型工艺的研究,应着重放在优化固化工艺路线,使其向着能源节约型、环境友好型、效率最大化方向发展。

关键词:复合材料;热压罐成型;方法在复合材料制件制造过程中由于环境、原材料缺陷、工艺规范和结构设计不合理等因素会产生各种缺陷,制造缺陷的存在严重影响了复合材料的性能和使用寿命,甚至还会导致复合材料制件的报废,造成重大经济损失。

因此,制造缺陷的控制技术是目前先进树脂基复合材料成型工艺领域的重要研究内容。

复合材料在航空航天领域的应用日趋广泛,热压罐成型工艺已成为航空航天领域复合材料主承力和次承力结构件成型的首选工艺之一。

影响复合材料构件热压罐固化成型质量的主要因素有由热压罐和工装系统构成的成型制造外部温度场、压力场及其作用时间,由构件复杂结构及材料相变特性构成分析了复合材料热压罐固化成形工艺。

一、复合材料成型工艺1、拉挤成型工艺。

复合材料拉挤成型工艺的研究开始于上世纪五十年代,到了六十年代中期,在实际生产中逐渐运用了拉挤成型工艺。

经过将近十年的发展,拉挤技术又取得了重大研究进展,树脂胶液连续纤维束在湿润化状态下,通过牵引结构拉力,在成型模中成型,最后在固化设备中进行固化,常用的固化设备有固化模和固化炉。

拉挤成型工艺的制品质量十分稳定,制造成本也很低;生产效率也很高能够进行批量化的生产。

2、模压成型工艺。

模压成型工艺是一种较为老旧的工艺,但是又充满不断创新的可能,具有良好的未来发展潜力。

该种成型工艺主要是在金属模内加入预混料,再对金属模进行加热,同时对金属模进行加压,从而使金属模内的混合料成型。

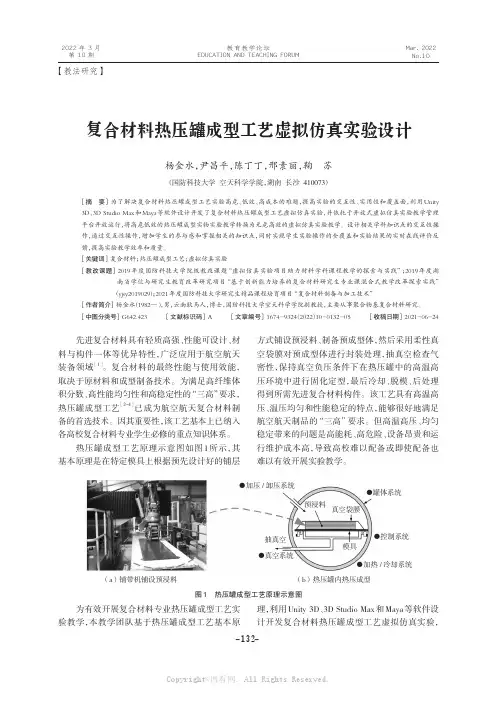

2022年3月第10期Mar. 2022No.10教育教学论坛EDUCATION AND TEACHING FORUM 复合材料热压罐成型工艺虚拟仿真实验设计杨金水,尹昌平,陈丁丁,邢素丽,鞠 苏(国防科技大学 空天科学学院,湖南 长沙 410073)[摘 要] 为了解决复合材料热压罐成型工艺实验高危、低效、高成本的难题,提高实验的交互性、实用性和覆盖面,利用Unity 3D、3D Studio Max 和Maya 等软件设计开发了复合材料热压罐成型工艺虚拟仿真实验,并依托于开放式虚拟仿真实验教学管理平台开放运行,将高危低效的热压罐成型实物实验教学转换为无危高效的虚拟仿真实验教学。

设计相关学科知识点的交互性操作,通过交互性操作,增加学生的参与感和掌握相关的知识点,同时实现学生实验操作的全覆盖和实验结果的实时在线评价反馈,提高实验教学效率和质量。

[关键词] 复合材料;热压罐成型工艺;虚拟仿真实验[教改课题] 2019年度国防科技大学院级教改课题“虚拟仿真实验项目助力材料学科课程教学的探索与实践”;2019年度湖南省学位与研究生教育改革研究项目“基于创新能力培养的复合材料研究生专业课混合式教学改革探索实践”(yjsy2019029);2021年度国防科技大学研究生精品课程培育项目“复合材料制备与加工技术”[作者简介] 杨金水(1982—),男,云南耿马人,博士,国防科技大学空天科学学院副教授,主要从事聚合物基复合材料研究。

[中图分类号] G642.423 [文献标识码] A [文章编号] 1674-9324(2022)10-0132-05 [收稿日期] 2021-06-24先进复合材料具有轻质高强、性能可设计、材料与构件一体等优异特性,广泛应用于航空航天装备领域[1]。

复合材料的最终性能与使用效能,取决于原材料和成型制备技术。

为满足高纤维体积分数、高性能均匀性和高稳定性的“三高”要求,热压罐成型工艺[2-4]已成为航空航天复合材料制备的首选技术。

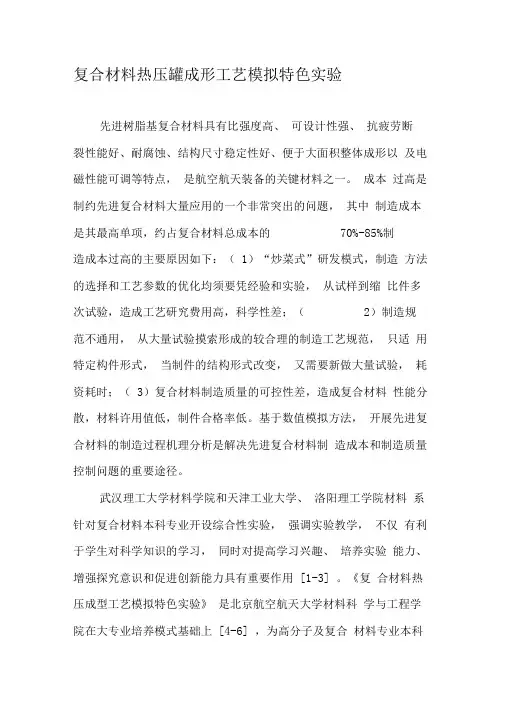

复合材料热压罐成形工艺模拟特色实验先进树脂基复合材料具有比强度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、结构尺寸稳定性好、便于大面积整体成形以及电磁性能可调等特点,是航空航天装备的关键材料之一。

成本过高是制约先进复合材料大量应用的一个非常突出的问题,其中制造成本是其最高单项,约占复合材料总成本的70%-85%制造成本过高的主要原因如下:(1)“炒菜式”研发模式,制造方法的选择和工艺参数的优化均须要凭经验和实验,从试样到缩比件多次试验,造成工艺研究费用高,科学性差;(2)制造规范不通用,从大量试验摸索形成的较合理的制造工艺规范,只适用特定构件形式,当制件的结构形式改变,又需要新做大量试验,耗资耗时;(3)复合材料制造质量的可控性差,造成复合材料性能分散,材料许用值低,制件合格率低。

基于数值模拟方法,开展先进复合材料的制造过程机理分析是解决先进复合材料制造成本和制造质量控制问题的重要途径。

武汉理工大学材料学院和天津工业大学、洛阳理工学院材料系针对复合材料本科专业开设综合性实验,强调实验教学,不仅有利于学生对科学知识的学习,同时对提高学习兴趣、培养实验能力、增强探究意识和促进创新能力具有重要作用[1-3] 。

《复合材料热压成型工艺模拟特色实验》是北京航空航天大学材料科学与工程学院在大专业培养模式基础上[4-6] ,为高分子及复合材料专业本科生开设的专业特色选课,它是基于数值模拟手段的专业实验课程。

热压罐成形工艺是航空航天领域制备先进复合材料的主要成形方法之一,复合材料热压成型过程包括温度作用下树脂体系化学交联反应、树脂交联结构变化,压力作用下树脂流动/ 纤维密实等物理化学作用,涉及到高分子物理、高分子化学、渗流力学、材料力学等多学科知识。

工艺模拟特色实验不是简单的数值模拟软件操作学习,而是通过工艺数值模拟实验,引导学生应用复合材料理论知识,掌握复合材料热压罐成形工艺的原理。

复合材料热压成型工艺模拟软件平台是在多个国家级重点基础项目支撑下,基于实验和数值理论方法,建立的复合材料热压成型过程数字化模拟与工艺评价平台,对于缩短复合材料研制周期、提高制件质量可靠性、改变传统的复合材料研制模式(试错法和经验法),具有重要的意义[7-8] 。

热压罐成型复合材料成型工艺的常见缺陷及对策1. 引言1.1 热压罐成型复合材料的重要性热压罐是制备复合材料的重要工艺设备之一,其在航空航天、汽车、船舶、建筑等行业中具有重要的应用价值。

热压罐成型复合材料具有优异的性能,包括高强度、轻质、耐腐蚀等特点,能够满足各种复杂工程的要求。

在航空航天领域,热压罐成型的复合材料被广泛应用于飞机机身、飞翼、推进器等部件,能够减轻飞机重量、提高飞行性能,促进飞机的节能减排。

在汽车制造领域,热压罐成型复合材料可以用于车身结构、内饰件等部件,提高汽车的安全性、舒适性和节能性能。

热压罐成型复合材料在各行业中都具有重要的应用意义,能够推动产业的发展,并为人们的生活带来更多便利和安全。

1.2 常见的成型工艺在热压罐成型复合材料的生产过程中,经常采用的成型工艺包括预浸法、手工层叠法、自动穿透法等。

预浸法是一种将预先浸渍过树脂的纤维材料层叠放置在模具中,并经过热压成型的工艺。

这种方法能够有效地保证成型件的强度和表面质量。

手工层叠法则是工人手工层叠纤维和树脂,虽然成本相对较低,但可能产生不均匀的成型厚度和质量问题。

自动穿透法是通过机械设备将纤维和树脂压制在一起,可以提高生产效率和一致性,但设备成本较高。

在选择成型工艺时,需要考虑生产效率、成型质量和生产成本等因素。

合理的成型工艺可以保证复合材料成型件的质量和性能,提高生产效率和降低成本。

研究和优化成型工艺是提高热压罐成型复合材料质量的关键。

在这个过程中,我们需要关注常见的成型工艺缺陷及对策,以进一步提高生产效率和产品质量。

2. 正文2.1 成型工艺中常见的缺陷及原因1. 气泡:成型过程中,材料中的气体未能完全排除,导致在成型件内部形成气泡。

造成气泡的原因可能是材料使用不当、工艺参数设置不当或是设备故障等。

2. 凹坑:在成型过程中,材料未能完全填充模具空腔,导致成型件表面产生凹陷或凹坑。

凹坑的原因可能是模具设计不合理、压力控制不到位或是材料流动性差等。

热压罐成型复合材料成型工艺的常见缺陷及对策【摘要】热压罐成型是一种重要的复合材料成型工艺,但常常存在一些常见缺陷,如气泡和孔洞的产生、层间剥离、成型件表面质量不佳以及尺寸精度不达标。

针对这些问题,可以通过优化工艺参数、改进模具设计、采用适当的表面处理方法以及加强设备维护等对策来解决。

通过对常见缺陷的分析及对策的制定,可以有效提高热压罐成型复合材料成型工艺的质量和效率。

对热压罐成型复合材料成型工艺的常见缺陷及对策的研究有着重要的意义,可以帮助生产厂家更好地应对各种挑战,提高产品的质量和竞争力。

【关键词】热压罐、复合材料、成型工艺、常见缺陷、气泡、孔洞、层间剥离、表面质量、尺寸精度、优化工艺参数、模具设计、表面处理、设备维护、质量、效率。

1. 引言1.1 热压罐成型复合材料成型工艺的重要性热压罐成型复合材料成型工艺是一种重要的制造工艺,广泛应用于航空航天、汽车、船舶等行业。

该工艺可以制备轻质、高强度、耐腐蚀的复合材料制品,具有优异的性能和广泛的应用前景。

热压罐成型复合材料成型工艺在航空航天领域中的应用尤为突出,航空器结构件、航天器密闭结构件等都可以通过热压罐成型工艺来制造。

这些复合材料制品具有重量轻、强度高、抗冲击性好、耐腐蚀等优点,可以有效提高航空器和航天器的性能。

热压罐成型复合材料成型工艺在现代制造业中具有重要的地位和作用。

通过研究和优化该工艺,可以进一步提高复合材料制品的质量和效率,满足不同领域的需求,促进工业的发展和进步。

1.2 存在的常见缺陷常见缺陷是指在热压罐成型复合材料成型过程中常见的问题或不完美现象,影响着成型件的质量和性能。

气泡和孔洞的产生是一个常见的缺陷,可能会导致成型件强度不足或外观质量不佳。

层间剥离也是一个常见问题,会影响成型件的整体结构完整性。

成型件表面质量不佳和尺寸精度不达标也是常见的缺陷现象,会直接影响成型件的外观和整体性能。

了解并解决这些常见缺陷是提高热压罐成型复合材料成型工艺质量的关键。

热压罐成型复合材料成型工艺的常见缺陷及对策【摘要】热压罐成型复合材料成型工艺在现代工业生产中具有重要性,但在实际生产过程中常常出现各种缺陷。

本文通过研究背景引入了热压罐成型复合材料成型工艺的重要性,并探讨了常见缺陷包括气泡、浸透不良、层间剥离和成型不良等。

针对这些缺陷,我们提出了一系列对策,如优化制造工艺、增加浸透时间和改进成型模具等。

我们展望了热压罐成型复合材料成型工艺的未来发展,并对整个文章进行了总结。

通过本文的研究和分析,希望能够为相关领域的从业者提供参考和借鉴,促进热压罐成型复合材料成型工艺的进步与发展。

【关键词】关键词:热压罐成型、复合材料、成型工艺、常见缺陷、气泡、浸透不良、层间剥离、成型不良、对策、未来发展、总结1. 引言1.1 热压罐成型复合材料成型工艺的重要性热压罐成型复合材料成型工艺在现代工业生产中扮演着重要的角色。

复合材料是一种由两种或两种以上的不同性质的原材料组成的新材料,具有轻质、高强度、耐腐蚀等优点。

而热压罐成型工艺是一种常用的成型方法,通过高温和高压的作用,将复合材料原料进行热压成型,从而得到需求形状的制品。

这种工艺在航空航天、汽车、船舶、建筑等领域都有广泛的应用。

热压罐成型复合材料成型工艺不仅可以实现对复合材料的成型加工,还可以提高产品的质量和性能。

深入研究热压罐成型复合材料成型工艺的关键技术和常见缺陷,对于提高产品的质量和效率具有重要意义。

通过不断改进和优化热压罐成型复合材料成型工艺,可以更好地满足市场需求,推动相关产业的发展和进步。

1.2 研究背景热压罐成型是一种常见的复合材料成型工艺,通过高温和高压的条件下使树脂基复合材料固化,经过成型后可以获得具有优异特性的复合材料制品。

在工业生产中,热压罐成型工艺被广泛应用于航空航天、汽车、船舶、建筑等领域。

热压罐成型过程中常常会出现各种缺陷,影响制品的质量和性能。

这些缺陷包括气泡、浸透不良、层间剥离和成型不良等。

为了解决这些问题,需要对热压罐成型复合材料成型工艺进行深入研究,找出缺陷产生的原因并提出有效的对策措施。