附录Ⅲ温度控制与PID算法

下面的叙述以波峰焊及回流焊加热温区的温度控制为实例,简单地结合控制理论,以浅显的方式,将温度控制及PID算法作一个简单的描述。

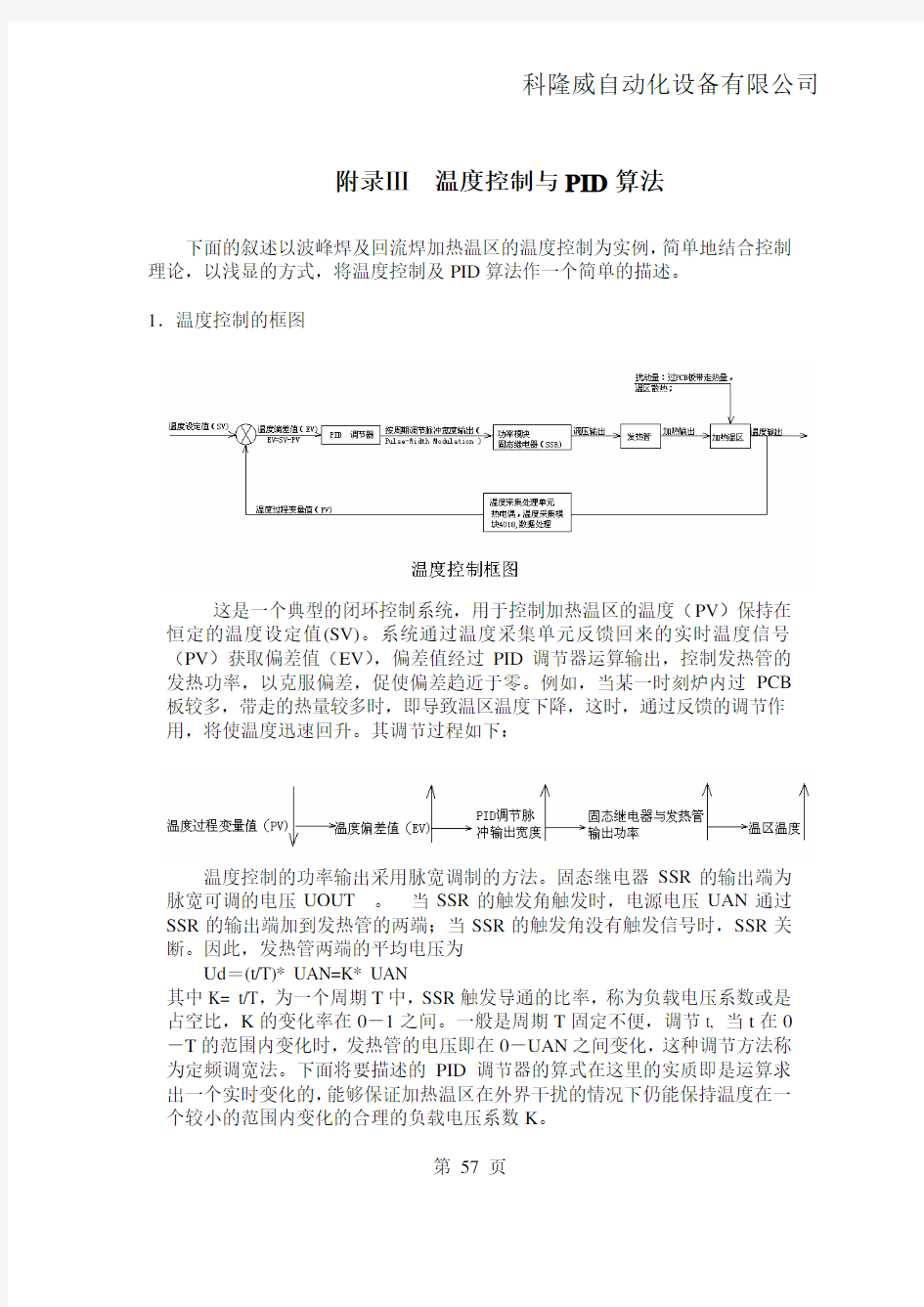

1.温度控制的框图

这是一个典型的闭环控制系统,用于控制加热温区的温度(PV)保持在恒定的温度设定值(SV)。系统通过温度采集单元反馈回来的实时温度信号(PV)获取偏差值(EV),偏差值经过PID调节器运算输出,控制发热管的发热功率,以克服偏差,促使偏差趋近于零。例如,当某一时刻炉内过PCB 板较多,带走的热量较多时,即导致温区温度下降,这时,通过反馈的调节作用,将使温度迅速回升。其调节过程如下:

温度控制的功率输出采用脉宽调制的方法。固态继电器SSR的输出端为脉宽可调的电压UOUT 。当SSR的触发角触发时,电源电压UAN通过SSR的输出端加到发热管的两端;当SSR的触发角没有触发信号时,SSR关断。因此,发热管两端的平均电压为

Ud=(t/T)* UAN=K* UAN

其中K= t/T,为一个周期T中,SSR触发导通的比率,称为负载电压系数或是占空比,K的变化率在0-1之间。一般是周期T固定不便,调节t, 当t在0-T的范围内变化时,发热管的电压即在0-UAN之间变化,这种调节方法称为定频调宽法。下面将要描述的PID调节器的算式在这里的实质即是运算求出一个实时变化的,能够保证加热温区在外界干扰的情况下仍能保持温度在一个较小的范围内变化的合理的负载电压系数K。

第 57 页

2.温度控制的两个阶段

温度控制系统是一个惯性较大的系统,也就是说,当给温区开始加热之后,并不能立即观察得到温区温度的明显上升;同样的,当关闭加热之后,温区的温度仍然有一定程度的上升。另外,热电偶对温度的检测,与实际的温区温度相比较,也存在一定的滞后效应。

这给温度的控制带来了困难。因此,如果在温度检测值(PV)到达设定值时才关断输出,可能因温度的滞后效应而长时间超出设定值,需要较长时间才能回到设定值;如果在温度检测值(PV)未到设定值时即关断输出,则可能因关断较早而导致温度难以达到设定值。为了合理地处理系统响应速度(即加热速度)与系统稳定性之间地矛盾,我们把温度控制分为两个阶段。

第 58 页

(1) PID调节前阶段

在这个阶段,因为温区的温度距离设定值还很远,为了加快加热速度,SSR与发热管处于满负荷输出状态,只有当温度上升速度超过控制参数“加速速率”,SSR才关闭输出。“加速速率”描述的是温度在单位时间的跨度,反映的是温度升降的快慢,如上图所示。用“加速速率”限制温升过快,是为了降低温度进入PID调节区的惯性,避免首次到达温度设定值(SV)时超调过大。

在这个阶段,要么占空比K=0, SSR关闭;要么占空比K=100%, SSR 全速输出。PID调节器不起作用,仅由“加速速率”控制温升快慢。(2)PID调节阶段

在这个阶段,PID调节器调节输出,根据偏差值计算占空比(0-100%),保证偏差(EV)趋近于零,即使系统受到外部干扰时,也能使系统回到平衡状态。

3.PID算法

PID控制的原理是基于下面的算式:输出M(t)是比例项,积分项和微分项的函数。

其中:

M(t) PID回路的输出,是时间的函数

Kc PID回路的比例增益

e PID回路的偏差(设定值(SV)与过程变量(PV)之差)

Minitial PID回路的静态输出值

为了能让数字计算机处理这个算式,连续算式必须离散化为周期采样偏差算式,才能用来计算输出值。数字计算机处理的算式如下:

从这个公式可以看出,积分项是从第一个采样周期到当前采样周期所有误差项的函数,微分项是当前采样和前一次采样的函数,比例项仅是当前采样的函数。在数字计算机中,不保存所有的误差项,其实也不必要。由于计算机从第一次采样开始,每有一个过程采样值必须计算一次输

第 59 页

出值,只需要保存前一次过程值(PVn-1)和积分项前值。利用计算机处理的重复性,可以将以上算式变换为:

其中:

Mn 在第n 采样时刻,PID回路的输出计算值

SV PID 回路设定值

PVn 在第n 采样时刻的过程变量值

PVn-1 在第n-1 采样时刻的过程变量值

MX 积分前项值

Mintial PID回路的静态输出值

Kc PID回路的比例增益

KI 积分项的比例常数KI=Kc * Ts / Ti

Ts是离散化时的采样时间间隔Ti是积分时间参数;

KD 微分项的比例常数KD=Kc * Td / Ts

Ts是离散化时的采样时间间隔Td是微分时间参数;

从上面PID的算式,可以分析三个基本参数Kc, KI, KD在实际控制中的作用:

(1) 比例调节作用:比例项按比例反应系统的偏差,系统一旦出现了偏差,比例调节立即产生调节作用用以减少偏差。比例作用大,可以

加快调节,减少偏差。但是过大的比例调节,使系统的稳定性下降,

甚至造成系统的不稳定。

(2) 积分调节作用:积分项消除系统的稳态误差,提高无差度。只要有偏差,积分就进行,直到无偏差时,积分运算才停止,积分调节项

输出一常数值。积分作用的强弱取决于积分时间常数Ti,Ti越小,

积分作用越强。积分控制可提高系统的无差度,但积分项输出响应

缓慢,使得系统调节时间增长。

(3) 微分调节作用:微分项反映系统过程变量的变化率(PVn-1-PVn)/ Ts),具有预见性,能预见变化的趋势,因此,能产生超前的调节作

用,在偏差还没有形成之前,已被微分调节作用消除。因此,可以

改善系统的动态性能。在微分时间参数Td选择合适的情况下,可以

减少超调,减少调节时间。微分调节对干扰有放大效果,过强的微

分调节,对系统抗干扰不利。此外,微分项反映的是过程变量的变

化率,而当过程变量没有变化时,微分调节输出为零。微分调节不

能单独使用,需要与另外两种调节规律相结合,组成PD或PID调

节器。

第 60 页

成绩: 重庆邮电大学 自动化学院综合实验报告 题目:51系列单片机闭环温度控制 学生姓名:蒋运和 班级:0841004 学号:2010213316 同组人员:李海涛陈超 指导教师:郭鹏 完成时间:2013年12月

一、实验名称: 51系列单片机闭环温度控制实验 ——基于Protuse仿真实验平台实现 基本情况: 1. 学生姓名: 2. 学号: 3. 班级: 4. 同组其他成员: 二、实验内容(实验原理介绍) 1、系统基本原理 计算机控制技术实训,即温度闭环控制,根据实际要求,即加温速度、超调量、调节时间级误差参数,选择PID控制参数级算法,实现对温度的自动控制。 闭环温度控制系统原理如图: 2、PID算法的数字实现 本次试验通过8031通过OVEN 是模拟加热的装置,加一定的电压便开始不停的升温,直到电压要消失则开始降温。仿真时,U形加热器为红色时表示正在加热,发红时将直流电压放过来接,就会制冷,变绿。T端输出的是电压,温度越高,电压就越高。

8031对温度的控制是通过可控硅调控实现的。可控硅通过时间可以通过可控硅控制板上控制脉冲控制。该触发脉冲想8031用软件在P1.3引脚上产生,受过零同步脉冲后经光偶管和驱动器输送到可控硅的控制级上。偏差控制原理是要求对所需温度求出偏差值,然后对偏差值处理而获得控制信号去调节加热装置的温度。 PID控制方程式: 式中e是指测量值与给定值之间的偏差 TD 微分时间 T 积分时间 KP 调节器的放大系数 将上式离散化得到数字PID位置式算法,式中在位置算法的基础之上得到数字PID 增量式算法: 3、硬件电路设计 在温度控制中,经常采用是硬件电路主要有两大部分组成:模拟部分和数字部分,对这两部分调节仪表进行调节,但都存在着许多缺点,用单片机进行温度控制使构成的系统灵活,可靠性高,并可用软件对传感器信号进行抗干拢滤波和非线性补偿处理,可大大提高控制质量和自动化水平;总的来说本系统由四大模块组成,它们是输入模块、单片机系统模块、计算机显示与控制模块和输出控制模块。输入模块主要完成对温度信号的采集和转换工作,由温度传感器及其与单片机的接口部分组成。利用模拟加热的

1 绪论 1.1 课题背景 随着现代工业的逐步发展,在工业生产中,温度、压力、流量和液位是四种最常见的过程变量。其中,温度是一个非常重要的过程变量。例如:在冶金工业、化工工业、电力工业、机械加工和食品加工等许多领域,都需要对各种加热炉、热处理炉、反应炉和锅炉的温度进行控制[1]。这方面的应用大多是基于单片机进行PID控制,然而单片机控制的DDC系统软硬件设计较为复杂,特别是涉及到逻辑控制方面更不是其长处,然而PLC在这方面却是公认的最佳选择。 随着PLC功能的扩充在许多PLC控制器中都扩充了PID控制功能,因此在逻辑控制与PID控制混合的应用场所中采用PLC控制是较为合理的,通过采用PLC来对它们进行控制不仅具有控制方便、简单和灵活性大的优点,而且可以大幅度提高被测温度的技术指标,从而能够大大提高产品的质量和数量。因此,PLC对温度的控制问题是一个工业生产中经常会遇到的控制问题。这也正是本课题所重点研究的内容。 1.2 研究的主要内容 本课题的研究内容主要有: 1)温度的检测; 2)采用PLC进行恒温控制; 3)PID算法在PLC中如何实现; 4)PID参数对系统控制性能的影响; 5)温控系统人机界面的实现。

2 基于PLC的炉温控制系统的硬件设计 2.1系统控制要求 本PLC温度控制系统的具体指标要求是:对加热器加热温度调整范围为0℃—150℃,温度控制精度小于3℃,系统的超调量须小于15%。软件设计须能进行人机对话,考虑到本系统控制对象为电炉,是一个大延迟环节,且温度调节范围较宽,所以本系统对过渡过程时间不予要求。 2.2系统设计思路 根据系统具体指标要求,可以对每一个具体部分进行分析设计。整个控制系统分为硬件电路设计和软件程序设计两部分。 系统硬件框图结构如图所示: 图2.1系统硬件框图 被控对象为炉内温度,温度传感器检测炉内的温度信号,经温度变送器将温度值转换成0~10V的电压信号送入PLC模块。PLC把这个测量信号与设定值比较得到偏差,经PID运算后,发出控制信号,经调压装置输出交流电压用来控制电加热器的端电压,从而实现炉温的连续控制。 2.3系统的硬件配置 2.3.1 S7-200PLC选型 S7-200 系列 PLC 是由德国西门子公司生产的一种超小型系列可编程控制器,它能够满足多种自动化控制的需求,其设计紧凑,价格低廉,并且具有良好的可扩展性以及强大的指令功能,可代替继电器在简单的控制场合,也可以用于复杂的自动化控制系统。由于它具有极强的通信功能,在大型网络控制系统中也能充分发挥作用[2] S7-200系列可以根据对象的不同, 可以选用不同的型号和不同数量的模块。并可以将这些模块安装在同一机架上。 SiemensS7-200 主要功能模块介绍: (1)CPU 模块S7-200的CPU 模块包括一个中央处理单元,电源以及数字I/O 点,这些都被集成在一个紧凑,独立的设备中。CPU 负责执行程序,输入部分从现场设备中采集信号,输出部分则输出控制信号,驱动外部负载.从 CPU 模块的功能来看, CPU

毕业设计(论文) 论文题目:AT89C51单片机温度控制系统 所属系部:电子工程系 指导老师:职称: 学生姓名:班级、学号: 专业:应用电子技术 2012 年05 月15 日

毕业设计(论文)任务书 题目:AT89C51单片机温度控制系统 任务与要求:设计并制作一个能够控制1KW电炉的温度控制系统,控制温度恒定在37--38度之间。 时间:年月日至年月日 所属系部:电子工程系 学生姓名:学号: 专业:应用电子技术 指导单位或教研室:测控技术教研室 指导教师:职称: 年月日

摘要 本设计是以一个1KW电炉为控制对象,以AT89C51为控制系统核心,通过单片机系统设计实现对保电炉温度的显示和控制功能。本温度控制系统是一个闭环反馈调节系统,由温度传感器DS18B20对保炉内温度进行检测,经过调理电路得到合适的电压信号。经A/D转换芯片得到相应的温度值,将所得的温度值与设定温度值相比较得到偏差。通过对偏差信号的处理获得控制信号,去调节加热器的通断,从而实现对保温箱温度的显示和控制。本文主要介绍了电炉温度控制系统的工作原理和设计方法,论文主要由三部分构成。①系统整体方案设计。②硬件设计,主要包括温度检测电路、A/D转换电路、显示电路、键盘设计和控制电路。③系统软件设计,软件的设计采用模块化设计,主要包括A/D转换模块、显示模块等。 关键词:单片机传感器温度控制

目录 绪论 (1) 第一章温度控制系统设计和思路 (2) 1.1温度控制系统设计思路 (2) 1.2 系统框图 (3) 第二章AT89C51单片机 (3) 2.1 AT89C51单片机的简介 (3) 2.2 AT89C51单片机的主要特性 (4) 2.3 AT89C51单片机管脚说明 (5) 第三章温度控制的硬件设备 (7) 3.1温度传感器简介 (7) 3.2 DS18B20工作原理 (8) 3.3 DS18B20使用中注意事项 (9) 第四章系统硬件设计 (10) 4.1温度采集电路 (10) 4.2 数码管温度显示电路 (11) 4.2.1 数码管的分类 (11) 4.2.2 数码管的驱动方式 (12) 4.2.3 恒流驱动与非恒流驱动对数码管的影响 (13) 4.3 单片机接口电路 (14) 4.3.1 P0口的上拉电阻原理 (14) 4.3.2 上拉电阻的选择 (16) 4.4 单片机电源及下载线电路 (17) 4.5 温度控制电路 (18)

L T E功率控制要点Last revision on 21 December 2020

功率控制 功率控制是无线系统中重要的一个功能。UE在不同的区域向基站发送信号,这样发送的功率就会有不一致。远的UE发送的功率应该大一些,近的稍微小一些,这样以便基站能够更好的将不同的UE能够解调出来。 功率控制也通常分为开环功率控制和闭环功率控制。开环功率控制通常不需要UE 反馈,基站通过自身的一些测量或者其他信息,来控制UE的功率发送或者自身的功率发送。闭环功率控制通常需要UE的一些相应的信息,包括信噪比(SIR/ SINR) 或者是BLER/FER等信息,来调整UE的发送功率。闭环功率控制又一般分为两种,一种是内环功率控制,一种是外环功率控制。内环功率控制是通过SIR来进行相应的功率控制,基站通过接收到UE的SIR,发现与预期的SIR有差距,然后产生功率控制命令,指示UE进行调整发送功能,以达到预期的SIR。外环功率通常是一种慢功率调整,主要是通过链路的质量来调整SIR,通过测量链路的BLER,来指示SIR的调整情况。 LTE的功率控制,有别于其他系统的功率控制。LTE在一个小区是一个信号正交的系统,所以小区内相互干扰比较小,LTE主要是在小区之间的干扰。所以LTE对于小区内的功率控制的频率相对比较慢。LTE有个概念下行功率分配时要使用到,the energy per resource element (EPRE),可以立即为每个RE的平均功率。 1上行功率控制 PUSCH的功率控制 UE需要根据eNB的指示设置每个子帧的PUSCH的发射功率 P: PUSCH

)}()()()())((log 10,min{)(TF O_PUSCH PUSCH 10CMAX PUSCH i f i PL j j P i M P i P +?+?++=α [dBm] 以下对于各个参数进行相应的解析。 CMAX P 是UE 的发射的最大的功率,在协议36101中定义的, )(PUSCH i M 是UE 在子帧i 所分配的PUSCH 的RB 的数目或者PUSCH 的RB 带宽,用 RB 数目来表示; )(O_PUSCH j P 是预期的 PUSCH 的功率,包括两部分,一部分是小区属性的参数 )( PUSCH O_NOMINAL_j P ,一个是 UE 属性的参数)(O_UE_PUSCH j P 。对于小区属性,是各个UE 都 相同的这样一个预期的小区的功率,而UE 的参数,则是根据不同的UE 所设置的参数; )(O_PUSCH j P = )( PUSCH O_NOMINAL_j P +)(O_UE_PUSCH j P 当 j=0时,是半静态调度; j=1时是动态调度; j=2时是RA 接入是功率控制的情况,0)2(O_UE_PUSCH =P ; 这几个参数都是在高层指派下来的,在36331中的UplinkPowerControl 中,其中 )( PUSCH O_NOMINAL_j P 范围为(-126..24),精度为 1dBm ,需要使用8比特来表示; )(O_UE_PUSCH j P 范围为(-8..7), 精度为 1db 。 α是路损的补偿权值,范围为{}1,9.0,8.0,7.0,6.0,5.0,4.0,0∈α,只有动态调度和半静态调度才需要高层指派,RA 过程时α=1。这个α值通常为之间能够达到相对比较好的性能,既能提升UE 的发送功能,又不产生很大的小区间干扰; PL 是UE 计算的下行路损,UE 通过参考信号功率和RSRP(参考信号接收功率)来计算,PL=参考信号功率-RSRP,RSRP 需要通过滤波器来处理,滤波器的权值在高层中定

如图所示是JN6201集成电路鸡蛋孵化温度控制器电路图,根据该原理图完成1~3题。 1.该电路图作为控制系统的控制(处理)部分是IC JN6201,当JN6201集成输出9脚长时间处于高电平,三极管V2处于截止状态,继电器释放,电热丝通电加热。 2.安装好调试时,先将温度传感器Rt1放入37℃水中,调整电位器Rp1,使继电器触点J-2吸合,再将温度传感器Rt2放入39℃水中,调整Rp2,使继电器触点J-2释放。 3.调试时发现,不管电位器Rp1和Rp2怎么调,继电器J 始终吸合,检查电路元器件安装和接线都正确,用万用表测三极管V2集电极电位,在不同的调试状态分别为2.8V 和0V ,可知电路发生故障的原因是( B ) A.二极管V6内部断路 B.三极管V3内部击穿(短路) C.电阻R4与三极管V3基极虚焊 D.继电器线圈内部短路 如图所示是运算放大器鸡蛋孵化温度控制器电路图,根据该原理完成4~6题。 4.该电路作为控制系统的输出部分是继电器J 、电热丝等,当电路中集成运放2脚的电位低于3脚的电位,三极管V3处于饱和状态,继电器J 吸合,电热丝通电加热。 上限 V2饱和导通时候Uce 电压降0.2V ,所以留下来给集电极2.8V ,截止时候0V

5.安装好后调试时,将温度传感器Rt 放入39℃水中,调R4,使电压U2=U3,集成运放输出端6脚的电压为0V ,电路实现39℃单点温度控制。 6.调试时发现,将温度传感器Rt 放入高于39℃水中,继电器吸合;将温度传感器Rt 放入低于39℃水中,继电器释放,出现该故障现象的原因可能是( A ) A.集成运放2脚与3脚接反 B.二极管V4接反 C.电阻R2断路 D.三极管V3损坏 如图所示是晶体管组成的水箱闭环电子控制系统电路,根据该原理图完成7~9题。 7.该电路作为控制系统被控对象的是水箱内的水,水箱的水位从a 点降到b 点的过程中,三极管V1处于饱和状态,三极管V2处于截止状态,继电器触点J-1处于吸合状态。 8.安装调试时,将三个水位探头按图中的高低放入空玻璃杯中,如果电路正常,电路通电后,继电器J 吸合;向玻璃杯中加水,到达a 点时,继电器J 释放;接着将玻璃杯中的水排出,水位降到b 点以上时,继电器J 释放;水位降到b 点以下时,继电器J 吸合。 9.调试时发现,玻璃杯中的水位在b 点以下时,继电器J 就吸合;水位加到b 点,继电器J 就释放。出现该故障现象的原因是( D ) A.继电器J 没用 B.三极管V1损坏 C.二极管V3接反 D.电路没接J-1触点,b 点直接接到了电阻R1 如图所示是555集成电路组成的水箱水位闭环电子控制系统电路图, (第4~6题) (第7~9题) R4 10k ?R5 4.7k R3 4.7k

闭环控制系统的工作过程与方式 闭环控制系统的工作过程与方式 一、教学目标 1.知识与技能 (1)了解闭环控制系统的基本组成和工作过程,了解方框图的基本构成。 (2)熟悉闭环控制系统在日常生活中的应用。 2.过程与方法 (1)通过制作自动抽水控制系统,亲自探究、体验闭环控制系统的工作过程与方式,提高动手实践及分析问题的能力。 (2)通过比较分析,逐步形成理解和分析闭环控制系统的一般方法,提高自主学习的能力。 3.情感态度与价值观 (1)通过对闭环控制系统制作与探究,养成善于探索,敢于创造的优良品质。 (2)利用所学知识解决生活中的技术问题,激发学习兴趣,引发探究欲望,提高学习的自信心。 二、教学重点 理解闭环控制系统的基本组成及工作过程 三、教学难点

1.水位检测抽水控制系统的制作 2.闭环控制系统的基本组成及工作过程 四、教学方法 讲授法、逆推分析法,探究法,讨论法,任务驱动法 五、设计思想 1.教材分析 本课教学内容为苏教版《技术与设计2》第四单元“控制与设计”的第二节“控制系统的工作过程与方式”。在学生学习了开环控制系统的基础上学习闭环控制系统的。上节课学生已经学习了开环控制系统,对系统的基本组成和工作过程已经了解,这节课主要是让学生接触闭环控制系统,在探究、对比、分析中掌握闭环控制系统的相关知识。通过本节课学习,能培养和提高学生的技术素养,激发学生学习技术的兴趣,能切身体会生活中的技术以及技术在生活中的应用。 2.学情分析 学生已经学习了开环控制系统的基础知识和系统、控制等基本概念,学会用系统方框图表达开环控制系统的工作过程,具有观察和使用简单控制系统的生活体验,这些已知知识和经验为教学中提供了条件,同时也为本节顺利进行闭环控制系统的学习提供了可能。 3.教学策略

开环功控的目的是提供初始发射功率的粗略估计。它是根据测量结果对路径损耗和干扰水平进行估计,从而计算初始发射功率的过程。比如: 上行链路的开环功控的目的是调整物理随机接入信道的发射功率。UE在发射随机接入之前,总要长时间的测量CPICH的接收功率,以去掉多径衰落的影响。 根据系统消息中的导频功率、RTWP和下行导频实际接受功率来计算Preamble的功率 Preamble逐步抬升功率,直到被网络受到并回复 然后手机对最后一次Preamble功率进行一定修正以后在PRACH上发送RRC Connect Reque st网络收到RRC Conne ct Request消息后根据FA CH功率发送RRC Connect Setup 在该消息中SRNC为通知UE上行链路初始使用PCP(Power Control Preamble) 闭环功率控制的目标是使接收信号的SIR达到预先设定的门限值。在WCDMA中,上行链路和下行链路的闭环功率控制都是 由接收方NODEB 或UE 通过RAKE接收机产生的信号估计DPCH的功率,同时估计当前频段的干扰,产生 SIR估计值,与预先设置的门限相比较。如果估计值大于门限就发出TPC命令“1”(升高功率);如果小于门限就发出TPC命令“0”(降低功率)。接收到TPC命令的一方根据一定的算法决定发射功率的升高或降低。 外环功率控制目的是动态地调整内环功率控制的门限。因为WCDMA系统的内环功率控制是使发射信号的功率到达接收端时保持一定的信干比。然而,在不同的多径环境下,即使平均信干比保持在一定的门限之上,也不一定能满足通信质量的要求(BER或FER或BLER)。因此需要一个外环功率控制机制来动态地调整内环功率控制的门限,使通信质量始终满足要求。RNC或UE的高层通过对信号误码率(BER)或误块率(BLER)的估算,调整快速功率控制中的目标信噪比(SIR tar get),以达到功控的目的。由于这种功控是通过高层参与完成的,所以叫做外环功控。当收到的信号质量变差,即误码率或者误块率上升时,高层就会提高目标信噪比(SIR target)来提高接收信号的质量。常规外环功率控制算法采用与内环功率控制相近似的方式 上行内环功率控制频率为1500次/秒。物理专用控制信道DPCCH采用的无线帧长度为10ms,每帧有15个时隙,每个时隙都有功率控制比特,这样每10ms会对发射功率调整一次,每秒的调整次数为:15次/(10ms/1s)=1500次/秒 外环功控由RNC对基站发送Sir target作为内环功控的参照目标,SIR tar get的改变取决于CRC校验以及Bler tar get(外环功控的参照目标)所以外环工控的最高频率是1/TTI,TTI为10ms时是100。

《开环控制和闭环控制》教学设计 一、教材分析 本节内容是粤科版《技术与设计2》第四章“控制与设计”的第一节。本节是针对“控制与设计”的了解性内容,是学习全章的导入和基础。让学生通过体验控制过程,了解控制的含义,体验如何进行控制,并对开环控制和闭环控制有一个基本的认识,同时能够感受控制与生活生产的密切关系。 二、学生分析 学生通过对《技术与设计2》中,前面三个专题“结构与设计”、“流程与设计”、“系统与设计”的学习,已经有了一定的技术素养,能够联系生活,在实践中区体验控制的重要。本节课内容相对比较简单,主要是激发学生对控制及其设计的兴趣,引起他们的重视,激发他们的学习热情,初步掌握控制中的思想和方法。 学生在前期学过一些开源硬件arduino的硬件知识和Mixly图形化编程软件的使用,为了让学生更好的理解开环控制和闭环控制的控制过程以及两者的区别、优缺点设计了运用arduino智能小车套件和Mixly图形化编程软件学生采用开环控制控制小车走S型路线而老师采用闭环控制然后进行PK的体验活动。 本节课主要是三个学习内容:控制的含义、开环控制和闭环控制、手动控制和自动控制。由于开环控制和闭环控制学生在生活中有遇到但很少听到,且比较复杂难以区分,而手动控制和自动控制学生在生活中经常遇到听得也比较多,比较容易区分,所以本节课将开环控制和闭环控制作为教学重点,用比较多的时间进行学习、体验和讲解,而将手动控制和自动控制放在控制系统的组成和描述一起学习。 三、教学目标 (一)知识与技能 1.理解控制的含义及其在生产生活中的应用; 2.了解开环控制和闭环控制并理解他们的区别,学生学会用简易的方框图简单的开环、闭环控制系统的基本组成和简单工作过程; 3.能利用开环控制和闭环控制的区别正确判断生产、生活中常见控制实例的类别; 4.理解开环控制和闭环控制的优缺点。 (二)过程与方法 通过案例分析,体验控制在生产生活中的应用。 (三)情感态度价值观 1.通过介绍控制案例和亲身体验控制,使学生对控制技木产生巨大熱情; 2.在学生小组讨论、合作学习中培养团队协作的能力。 四、教学重难点 重点:理解控制的含义,开环控制和闭环控制。 难点:1.理解控制反馈的概念。 2.开环控制与闭环控制的正确判断 五、教学策略 为了让学生更好的理解控制的含义,重点介绍了控制的三要素并增加了一些堂上练习。在学习开环控制和闭环控制时,为了学生更好的理解开环控制和闭环控制以及他们的区别,老师设计了两个体验活动:第一个是学生采用开环控制控制小车走S型路线而老师采用闭环控制然后进行PK,巡线任务也是机器人比赛中经常出现的任务,也比较有趣和有挑战性,也很少见到其他老师将其引入到控制系统的教学中,而且巡线可以通过开环控制和闭环控制实现,巡线效果区别也很明显,我将其引入教学中可以让学生更好的理解两种控制的区别和优缺点;第二个是蒙眼睁眼画人脸的小游戏,这个小游戏可以活跃课堂气氛,也比较生活化贴近学生生活,对应两种不同控制,区别也很明显。通过这两个活动,学生可以更深刻的认识到两种控制的区别以及控制过程,有助于学生对开环控制和闭环控制的正确分辨,能较好的突破难点。

基于单片机的烘箱温度控制器设计 目录 1.项目概述 (1) 1.1.该设计的目的及意义 (1) 1.2.该设计的技术指标 (2) 2.系统设计 (3) 2.1.设计思想 (3) 2.2.方案可行性分析 (4) 2.3.总体方案 (5) 3.硬件设计 (6) 3.1.硬件电路的工作原理 (6) 3.2.参数计算 (7) 4.软件设计 (8) 4.1.软件设计思想 (8) 4.2.程序流程图 (9) 4.3.程序清单 (10) 5.系统仿真与调试 (11) 5.1.实际调试或仿真数据分析 (11) 5.2.分析结果 (13) 6.结论 (12) 7.参考文献 (13) 8.附录 (14)

1.项目概述: 1.1.该设计的目的及意义 温度的测量及控制,随着社会的发展,已经变得越来越重要。而温度是生产过程和科学实验中普遍而且重要的物理参数,准确测量和有效控制温度是优质,高产,低耗和安全生产的重要条件。在工业的研制和生产中,为了保证生产过程的稳定运行并提高控制精度,采用微电子技术是重要的途径。它的作用主要是改善劳动条件,节约能源,防止生产和设备事故,以获得好的技术指标和经济效益。 而本设计正是为了保证生产过程的稳定运行并提高控制精度,采用以51系列单片机为控制核心,对温度进行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标。 通过本设计的实践,将以往学习的知识进行综合应用,是对知识的一次复习与升华,让以往的那些抽象的知识点在具体的实践中体现出来,更是对自己自身的挑战。 1.2.该设计的技术指标 设计并制作一个基于单片机的温度控制系统,能够对炉温进行控制。炉温可以在一定围由人工设定,并能在炉温变化时实现自动控制。若测量值高于温度设定围,由单片机发出控制信号,经过驱动电路使加热器停止工作。当温度低于设定值时,单片机发出一个控制信号,启动加热器。通过继电器的反复开启和关闭,使炉温保持在设定的温度围。 (1) 1KW 电炉加热(电阻丝),最度温度为120℃(软件实现) (2)恒温箱温度可设定,温度控制误差≦±2℃(软件实现PID) (3)实时显示温度和设置温度,显示精度为1℃(LED)。 (4)温度超过设置温度±5℃,发出超限报警,升温和降温过程不作要求。 (5)升温过程采用PID算法,控制器输出方式为PWM输出方式,降温采用自然冷却。 (6)功率电路220 VAC供电,强弱电气电隔离 2.系统设计 2.1.设计思想 以87C51单片机为整个温度控制系统的核心,为解决系统出现一时的死机的问题,需构建复位电路,来重新启动整个系统。要想控制温度,首席必须能够测量温度,就需要一温度传感器,将测量得到的温度传给单片机,经单片机处理后,去控制继电器等器件实现电炉的断与通来达到温度期望值,当温度超过设定上下限值时,可以通过中断信号,控制指示灯的亮灭,来提醒温

利用ADL5330和AD8318实现闭环自动功率控制设计 电路功能与优势 本文所述电路利用一个VGA(ADL5330)和一个对数检波器(AD8318)提供闭环自动功率控制。由于AD8318具有较高的温度稳定性,而且AD8318 RF检波器可确保ADL5330 VGA 的输出端具有同样水平的温度稳定性,因此该电路在整个温度范围都能保持稳定。该电路还增加了对数放大器检波器,用来将ADL5330从开环可变增益放大器转换为闭环输出功率控制电路。AD8318与ADL5330一样,具有线性dB传递函数,因此Pout对设定点传递函数也遵循线性dB特性。 图1:ADL5330与AD8318配合在自动增益控制环路中工作 电路描述 虽然可变增益放大器ADL5330可提供精确的增益控制,但利用一个自动增益控制(AGC)环路也可以实现对输出功率的精密调节。图1显示在AGC环路中工作的ADL5330。增加对数放大器AD8318后,该AGC在较宽的输出功率控制范围具有更高的温度稳定性。ADL5330 VGA要在AGC环路中工作,必须将输出RF的样本反馈至检波器(通常利用一个定向耦合器并增加衰减处理)。DAC将设定点电压施加于检波器的VSET输入,同时将VOUT与ADL5330的GAIN引脚相连。根据检波器的VOUT与RF输入信号之间明确的线性dB关系,检波器调节GAIN引脚的电压(检波器的VOUT引脚为误差放大器输出),直到RF输入的电平与所施加的设定点电压相对应。GAIN建立至某一值,使得检波器的输入信号电平与设定点电压之间达到适当平衡。 AGC环路中工作的ADL5330与AD8318的基本连接如图1所示。AD8318是一款1 MHz 至8 GHz精密解调对数放大器,提供较大的检波范围(60 dB),温度稳定性为±0.5 dB。ADL5330的增益控制引脚受AD8318的输出引脚控制。电压VOUT的范围为0 V至接近VPOS。为避免过驱恢复问题,可以用阻性分压器按比例缩小AD8318的输出电压,以便与ADL5330的0 V至1.4 V增益控制范围接口。

编号 南京航空航天大学 电气工程综合设计报告题目Buck电路闭环控制策略研究 学生姓名班级学号成绩 张潼0311205 031120505 杨岚0311205 031120508 何晓微0311201 031120110 龚斌0311206 031120631 李博0311205 031020519 学院自动化学院 专业电气工程及其自动化 指导教师毛玲 二〇一五年一月

Buck电路闭环控制策略研究 摘要 首先,本文对Buck电路的3种闭环控制策略进行了原理分析,比较,并对Buck主功率级电路进行了原理分析和建模,最后完成主电路的参数设计。 其次,本文详细阐述了V2控制工作原理,推导V2控制环的传递函数,并且建立小信号模型,对控制器进行优化设计。最后使用SABER2007对BUCK电路的V2控制电路进行了时域频域仿真。 关键词:Buck电路,V2控制

目录 摘要 (i) Abstract ...................................................................................................... 错误!未定义书签。第一章概述......................................................................................................................... - 1 - 第二章Buck变换器控制方法简介……………………………………………………… 2.1电压型控制………………………………………………………………………………. 2.2电流型控制……………………………………………………………………………… 2.3 V2控制…………………………………………………………………………………… 第三章Buck变换器原理分析及建模……………………………………………………. 3.1 Buck 变换器传递函数…………………………………………………………………. 3.2Buck电路的边界条件……………………………………………………………………3.3主功率电路的参数设计……………………………………………………………….. 第四章V2控制电路分析及设计……………………………………………………….. 4.1V2控制原理分析 4.2 V2控制的buck变换器小信号模型 4.3V2控制器优化设计 第五章电路仿真………………………………………………………………………… 5.1V2控制策略频域仿真 5.2时域仿真电路和仿真波形

引言 (1) 第一章系统方案论证 (2) 1.1 方案设计 (2) 1.2方案的对比论证 (2) 第二章系统硬件电路的设计 (4) 2.1电路总体原理框图 (4) 2.2单片机的选择 (5) 2.3单片机得管脚说明 (6) 2.4单片机的时钟电路 (8) 2.5复位电路及其复位状态 (9) 2.5.1 复位电路 (9) 2.5.2 复位状态 (10) 2.6.温度采集电路的设计 (11) 2.6.1 DS18B20特点介绍 (12) 2.7键盘接口电路的设计 (13) 2.8显示接口和报警电路的设计 (15) 2.9通信接口电路设计 (18) 2.9.1 max232原理 (18) 2.9.2 MAX232与单片机的接口电路 (18) 第三章软件系统的设计 (18) 3.1 主程序模块 (19) 3.2温度报警模块 (19) 3.3参考程序 (36) 3.4设计方案分析 (38) 3.4.1优点 (38) 3.4.2缺点 (38) 第四章硬、软件抗干扰技术 (39) 4.1 硬件抗干扰技术 (39) 4.1.1接地技术 (39) 4.1.2屏蔽系统 (40) 4.1.3隔离技术 (41) 4.1.4滤波技术 (41) 4.1.5 抑制反电势干扰技术 (41) 4.2 软件抗干扰技术 (42) 4.2.1 消除数据采集的干扰 (42) 4.2.2保持正常控制状态 (42) 第五章结论与前景分析 (46) 参考文献 (47) 致谢 (48) 附录 (49)

随着生产生活的需要,自动化控制越来越起到至关重要的作用。温度控制是工业生产过程中很普遍的过程控制,人们需要对各种加热炉,热处理炉,反应炉等锅炉中温度进行测量与控制。特别是冶金,化工、建材、食品、机械、石油等工业中,具有举足轻重的作用,其温度的控制效果直接影响着产品的质量,因而设计一种较为理想的温度控制系统是非常有价值的,工业生产中温度控制具有单向性、时滞性、大惯性和时变性的特征,同时要实现温度控制的快速性和准确性,对于对于提高产品质量具有很重要的意义。 对于不同的场所、不同的工艺、不同的产品所需要的温度范围不同、精度也不同,则采用的温度测量元件以及温度测量方法和控制方法都有所不同;产品工艺不同、温度控制的精度不同、时效不同,则对数据采集的精度和采用的控制算法也不同。因此对温度的控制方法要多种多样。随着电子技术和微型计算的迅速发展,微机测量和控制技术也得到了迅速的发展和广泛的应用。利用微机对温度进行测控的技术也随之而产生。现有的温度传感器大多为(热电偶)体积大,应用复杂,多为模拟信号,已经不在适合现代工业的灵活性要求了。 本设计是基于单片机的温度控制系统,为闭环系统,工作的可靠性高、精度高。本设计主要围绕单片机进行设计,从实际应用出发,选取了体积小、精度相对较高的数字式温度传感器件DS18B20作为温度采集装置,以单片机89S51作为主控芯片,1602作为显示输出,实现了对温度的实时测量,当温度超出设定范围系统将会自动调节加热或者降温系统,从而实现了实时恒温控制。

基于AT89C51单片机的温度测控系统设计 一、引言 随着现代化科技的进步,在很多工业控制场合需要非常精确的控制温度的变化,而在日常生活中,水温的智能控制应用也非常广泛,在这种环境下,便提出了智能水温控制系统。本设计一单片机AT89C51为控制核心,用K型热电偶作温度传感器,信号经放大后输入模数转换器ADC0809,转换后的数字量输入到单片机AT89C51中。单片机中采用PID控制算法对测量数据和设定数据进行处理,处理后的数据经数模转换器DAC0832转换为模拟量,以此来控制全隔离单相交流调压模块,从而控制锅炉水温稳定与设定值。 二、温度控制系统方案设计 采用K型热电偶测量温度,讲温度信号放大后通过A/D 转入单片机,单片机进行数滤波和PID运算处理后,结果经DAC0832转换为模拟量对全隔离单相交流调压模块进行控制,达到控制电炉水温的目的。系统方案如图1所示。

三、温度控制系统硬件设计 温度控制系统硬件包括:AT89C51单片机最小系统模块、A/D转换模块、D/A转换模块、信号放大电路、温控电路以及其它外围电路。 3.1单片机的选择 AT89C51是ATMEL公司采用CM0S工艺生产的低消耗、高性能8位单片机,与MCS-51单片机兼容,其功能特点为:(1)4K字节闪烁存储器(FLASH),可进行1000次写。(2)静态操作,外界OHZ-24MHZ晶振。(3)三层程序存储器锁。(4)128字节内部数据存储器(RAM)。(5)32跟可编程输入,输出线。 (6)两个6位定时/计数器。(7)六个中断源。(8)一个可编程串口。(9)支持低功耗模式和掉电模式。非常适合用作控制系统设计。 3.2传感器电路和信号放大电路 采用K型热电偶作为温度传感器,它是一种能测量较高温度的廉价热电偶。它的价格便宜,重复性好,产生的热电势大,约为0.041mV/度,因而灵敏度很高,而且它的线性很好。虽然其测量精度略低,但完全满足工业测量要求,所以它是工业最常用的热电偶。由于热电偶输出的电压信号频率

附录Ⅲ温度控制与PID算法 下面的叙述以波峰焊及回流焊加热温区的温度控制为实例,简单地结合控制理论,以浅显的方式,将温度控制及PID算法作一个简单的描述。 1.温度控制的框图 这是一个典型的闭环控制系统,用于控制加热温区的温度(PV)保持在恒定的温度设定值(SV)。系统通过温度采集单元反馈回来的实时温度信号(PV)获取偏差值(EV),偏差值经过PID调节器运算输出,控制发热管的发热功率,以克服偏差,促使偏差趋近于零。例如,当某一时刻炉内过PCB 板较多,带走的热量较多时,即导致温区温度下降,这时,通过反馈的调节作用,将使温度迅速回升。其调节过程如下: 温度控制的功率输出采用脉宽调制的方法。固态继电器SSR的输出端为脉宽可调的电压UOUT 。当SSR的触发角触发时,电源电压UAN通过SSR的输出端加到发热管的两端;当SSR的触发角没有触发信号时,SSR关断。因此,发热管两端的平均电压为 Ud=(t/T)* UAN=K* UAN 其中K= t/T,为一个周期T中,SSR触发导通的比率,称为负载电压系数或是占空比,K的变化率在0-1之间。一般是周期T固定不便,调节t, 当t在0-T的范围内变化时,发热管的电压即在0-UAN之间变化,这种调节方法称为定频调宽法。下面将要描述的PID调节器的算式在这里的实质即是运算求出一个实时变化的,能够保证加热温区在外界干扰的情况下仍能保持温度在一个较小的范围内变化的合理的负载电压系数K。 第 57 页

2.温度控制的两个阶段 温度控制系统是一个惯性较大的系统,也就是说,当给温区开始加热之后,并不能立即观察得到温区温度的明显上升;同样的,当关闭加热之后,温区的温度仍然有一定程度的上升。另外,热电偶对温度的检测,与实际的温区温度相比较,也存在一定的滞后效应。 这给温度的控制带来了困难。因此,如果在温度检测值(PV)到达设定值时才关断输出,可能因温度的滞后效应而长时间超出设定值,需要较长时间才能回到设定值;如果在温度检测值(PV)未到设定值时即关断输出,则可能因关断较早而导致温度难以达到设定值。为了合理地处理系统响应速度(即加热速度)与系统稳定性之间地矛盾,我们把温度控制分为两个阶段。 第 58 页

功率控制 功率控制是无线系统中重要的一个功能。UE 在不同的区域向基站发送信号,这样发送的功率就会有不一致。远的UE 发送的功率应该大一些,近的稍微小一些,这样以便基站能够更好的将不同的UE 能够解调出来。 功率控制也通常分为开环功率控制和闭环功率控制。开环功率控制通常不需要UE 反馈,基站通过自身的一些测量或者其他信息,来控制UE 的功率发送或者自身的功率发送。闭环功率控制通常需要UE 的一些相应的信息,包括信噪比(SIR/ SINR) 或者是BLER/FER 等信息,来调整UE 的发送功率。闭环功率控制又一般分为两种,一种是内环功率控制,一种是外环功率控制。内环功率控制是通过SIR 来进行相应的功率控制,基站通过接收到UE 的SIR ,发现与预期的SIR 有差距,然后产生功率控制命令,指示UE 进行调整发送功能,以达到预期的SIR 。外环功率通常是一种慢功率调整,主要是通过链路的质量来调整SIR ,通过测量链路的BLER ,来指示SIR 的调整情况。 LTE 的功率控制,有别于其他系统的功率控制。LTE 在一个小区是一个信号正交的系统,所以小区内相互干扰比较小,LTE 主要是在小区之间的干扰。所以LTE 对于小区内的功率控制的频率相对比较慢。LTE 有个概念下行功率分配时要使用到,the energy per resource element (EPRE),可以立即为每个RE 的平均功率。 1上行功率控制 1.1 PUSCH PUSCH 的功率控制 UE 需要根据eNB 的指示设置每个子帧的PUSCH 的发射功率PUSCH P : )}()()()())((log 10,m in{)(TF O_PUSCH PUSCH 10CMAX PUSCH i f i PL j j P i M P i P +?+?++=α [dBm] 以下对于各个参数进行相应的解析。 CMAX P 是UE 的发射的最大的功率,在协议36101中定义的, )(PUSCH i M 是UE 在子帧i 所分配的PUSCH 的RB 的数目或者PUSCH 的RB 带宽,用RB 数目 来表示; ) (O_PUSCH j P 是预期的PUSCH 的功率,包括两部分,一部分是小区属性的参数 )( PUSCH O_NOMINAL_j P ,一个是 UE 属性的参数)(O_UE_PUSCH j P 。对于小区属性,是各个UE 都相同 的这样一个预期的小区的功率,而UE 的参数,则是根据不同的UE 所设置的参数; )(O_PUSCH j P = )( PUSCH O_NOMINAL_j P +)(O_UE_PUSCH j P 当 j=0时,是半静态调度;

LTE中的功率控制总结 1、LTE框图综述 2、LTE功率控制与CDMA系统功率控制技术的比较下表所示。 LTE CDMA 远近效应不明显明显 对抗快衰落 功控目的补偿路径损耗和阴影衰 落 功控周期慢速功控快速功控 功控围小区和小区间小区 具体功率目标上行:每个RE上的能量 整条链路的总发射功率 EPRE;

3、LTE当中上下行分别采用OFDMA和SC-FDMA的多址方式,所以各子载波之间是正交不相关的,这样就克服了WCDMA当中远近效应的影响。为了保证上行发送数据质量,减少归属不同eNodeB 的UE使用相同频率的子载波产生的干扰,同时也减少UE的能量消耗,并使得上行传输适应不同的无线传输环境,包括路损,阴影,快衰落等。(质量平衡与信干噪比平衡的原则相结合使用,是现在功率控制技术的主流。) 4、功率控制方面,只是对上行作功率调整(采用慢速功率控制),下行按照参数配置进行固定功率的发送,即只有eNodeB对UE的发送功率作调整。LTE中,上行功率控制使得对于相同的MCS(Modulation And Coding Scheme), 不同UE到达eNodeB 的功率谱密度(Power Spectral Density,PSD单位带宽上的功率)大致相等。eNodeB 为不同的UE分配不同的发送带宽和调制编码机制MCS,使得不同条件下的UE获得相应不同的上行发射功率。 5、对于下行信号,基站合理的功率分配和相互间的协调能够抑制小区间的干扰,提高同频组网的系统性能。严格来说,LTE的下行方向

是一种功率分配机制,而不是功率控制。不同的物理信道和参考信号之间有不同的功率配比。下行功率分配以开环的方式完成,以控制基站在下行各个子载波上的发射功率。下行RS一般以恒定功率发射。下行共享控制信道PDSCH功率控制的主要目的是补偿路损和慢衰落,保证下行数据链路的传输质量。下行共享信道PDSCH的发射功率是与RS发射功率成一定比例的。它的功率是根据UE反馈的CQI 与目标CQI的对比来调整的,是一个闭环功率控制过程。在基站侧,保存着UE反馈的上行CQI值和发射功率的对应关系表。这样,基站收到什么样的CQI,就知道用多大的发射功率,可达到一定的信噪比(SINR)目标。 下行功率分配以每个RE为单位,控制基站在各个时刻各个子载波上的发射功率。下行功率分配中包括提高导频信号的发射功率,以及与用户调度相结合实现小区间干扰抑制的相关机制。下行在频率上和时间上采用恒定的发射功率。基站通过高层指令指示该恒定发射功率的数值。在接收端,终端通过测量该信号的平均接收功率并与信令指示的该信号的发射功率进行比较,获得大尺度衰落的数值。 下行共享信道PDSCH的发射功率表示为PDSCH RE与CRS RE 的功率比值,即ρA和ρB。其中ρA表示时隙不带有CRS的OFDM 符号上PDSCH RE与CRS RE的功率比值(例如2天线Normal CP的情况下,时隙的第1、2、3、5、6个OFDM符号);ρB 表示时隙带有CRS的OFDM符号上PDSCH RE与CRS RE的功

单闭环温度控制系统实验 姓名: 徐天富 学号: 0707030115 班级:2007级自动化1班 实验指导老师:___万敏___ 成绩:____________________ 一、实验目的 1.理解温度闭环控制的基本原理; 2.了解温度传感器的使用方法; 3. 学习温度PID 控制参数的配置。 二、实验数据或曲线 1.实验数据表 实际温度T 30℃ 35℃ 40℃ 45℃ 50℃ 电压pv -1.018066 -1.187744 -1.346436 -1.514893 -1.647949 偏差ei 0.661934 0.492256 0.333564 0.165107 0.032051 控制量op 3.500 3.500 3.500 3.500 3.500 2.参考程序 dim pv,sv,ei,ex,ey,k,ti,td,q0,q1,q2,op,x,Ts,ux,tv sub Initialize(arg) WriteData 0 ,1 end sub sub TakeOneStep (arg) pv = ReadData(1) '当前测量值 sv=50 '设置温度 k=20 ti=5 td=0 Ts=0.1 '采样时间100ms ei=((sv-35)/30+1.18) -abs(pv) '当前偏差 q0=k*(ei-ex) '比例项 if Ti=0 then q1=0 else q1=K*Ts*ei/Ti '当前积分项 end if q2=k*td*(ei-2*ex+ey) /Ts '微分项 ey=ex ex=ei op=op+q0+q1+q2 if op>=3.5 then op=3.5 end if if op<=1 then op=1 end if tv=35+30*(abs(pv)-1.18) TTTRACE "温度=%f",tv '输出温度 TTRACE "op=%f",op TTRACE "ei=%f",ei TTRACE "pv =%f",pv WriteData op ,1 end sub sub Finalize (arg) WriteData 0 ,1 end sub