XXXXXXX有限公司生产工艺规程

1 目的:建立麻黄、蜜麻黄生产工艺规程,用于指导现场生产。

2 范围:麻黄、蜜麻黄生产过程。

3 职责:生产部、饮片车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)

《中国药典》2020年版。

5 产品概述:

5.1 产品基本信息

5.1.1产品名称:麻黄、蜜麻黄

5.1.2规格:段(5~15mm)

5.1.3性状:

麻黄:本品呈圆柱形的段。表面淡黄绿色至黄绿色,粗糙,有细纵脊线,节上有细小鳞叶。切面中心显红黄色。气微香,味涅、微苦。

蜜麻黄:本品形如麻黄段。表面深黄色,微有光泽,略具黏性。有蜜香气,味甜。

5.1.4企业内部代码:

5.1.5性味与归经:辛、微苦,温。归肺、膀胱经。

5.1.6功能与主治:发汗散寒,宣肺平喘,利水消肿。用于风寒感冒,胸闷喘咳,风水浮肿。蜜麻黄润肺止咳。多用于表证已解,气喘咳嗽。

5.1.7用法与用量:2~10g。

5.1.8贮藏:置通风干燥处。防潮。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

5.1.10贮存期限:36个月

5.2 生产批量:5~150000kg

5.3辅料:蜂蜜。每100kg麻黄用炼蜜20kg。

5.4生产环境:一般生产区

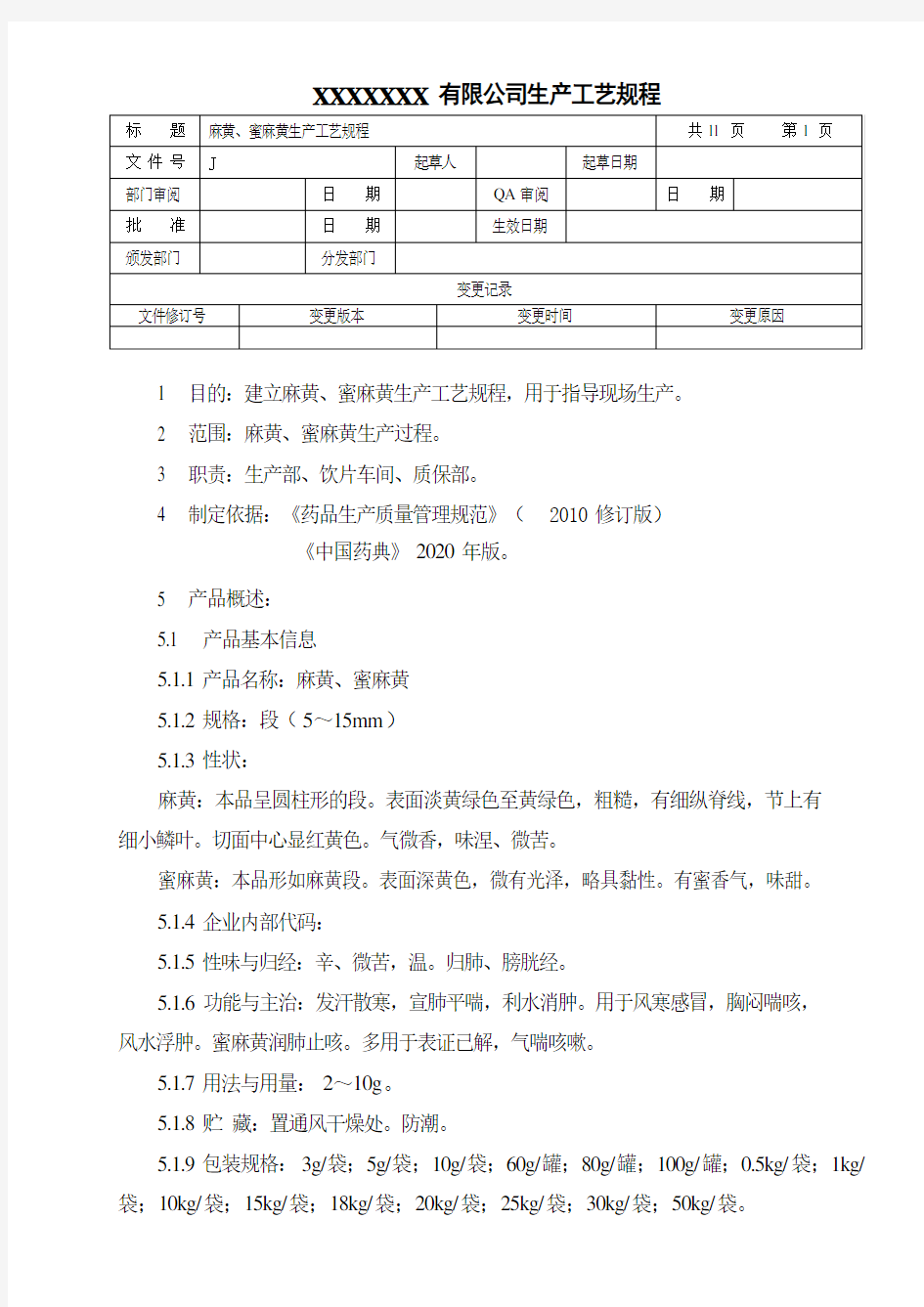

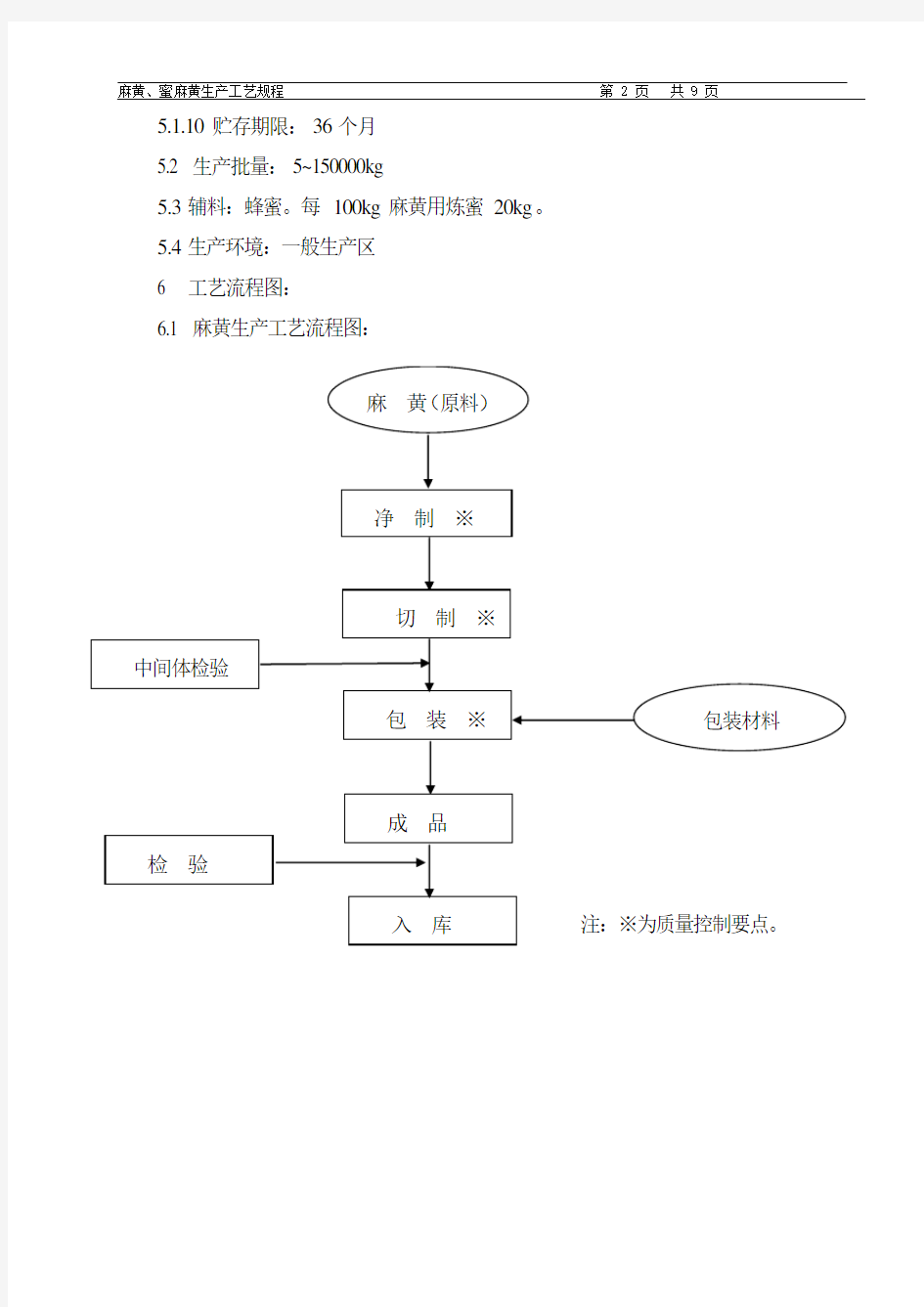

6 工艺流程图:

6.1 麻黄生产工艺流程图:

6.2 蜜麻黄生产工艺流程图:

注:※为质量控制要点。

6.3 生产操作过程与工艺条件:

6.3.1领料

6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取麻黄原料。

6.3.1.2领料过程中必须核对原药材品名、编码、件数、数量、合格标志等内容。

6.3.2 净制:

6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,

除去木质茎、残根及杂质。将净麻黄置净料袋或周转箱。

6.3.2 .2净制结束后,称量,标明品名、批号、总件数、总数量。将净麻黄转至下道工序,及时清场并填写生产记录。

6.3.2.3质量要求

6.3.2.3.1生产操作过程中,药材不得直接接触地面。

6.3.2.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。 6.3.2.4净制标准

(1)抽样方法:随机取样3次,每次500g ,检查杂质数量。

(2)合格标准:照《杂质检查法》(检验操作规程附录12)测定,杂质不得过3%。

6.3.2.5 净药材物料平衡限度 (1)指标:95-100%。 (2)计算公式如下:

++=

100%

净药材量杂物量取样量

净制物料平衡指标(%)投料量

6.3.2.6偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.3切制:按照《切制岗位标准操作规程》和《切药机标准操作及维护保养规程》调整好切药机后,启动切药机,然后不断将药材加入料槽内,每30分钟检查出料情况,不符合规格的异形片不得超过10%。

6.3.3.1切制结束后,称量,标明品名、批号、总件数、总数量。将切制后的饮片转至下道工序,及时清场并填写生产记录。

6.3.3.2质量要求

6.3.3.2.1 生产操作过程中,药材不得直接接触地面。

6.3.3.2.2 生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。 6.3.3.3切制标准

(1)抽样方法:随机取样3次,每次100g 。用目测法检查,应符合标准。 (2)合格标准:异形片不得过10%. 6.3.3.4切制材物料平衡限度 (1)指标:90~100%。 (2)计算公式如下:

%100%?+=

净制后数量

杂物量

切制后数量)切制物料平衡(

6.3.3.5 偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.4 蜜炙:

6.3.4.1炼蜜:取蜂蜜,按照《炼蜜岗位标准操作规程》及《加热搅拌灌装机标准操作及维护保养规程》取适量经检验符合标准的蜂蜜置加热搅拌灌装机中,设定温度110℃,加热融化至冒鱼眼泡。搭去浮沫及死蜂等杂质。用手捻稍有粘性,取出置洁净的容器中,待用。

6.3.4.2炒制:取麻黄段,按照《饮片蜜炙岗位标准操作规程》及《CYJ-1100炒药机标准操作及维护保养规程》,照蜜炙法,应先将炼蜜加适量沸水稀释后,加入麻黄段中拌匀,闷透,置炒药机内,设定温度60-90℃加热,炒制10-15分钟,炒至不粘手。取出,放凉。

6.3.4.3蜜炙结束后称量,标明品名、批号、总件数、总数量。将蜜炙后的饮片运至车间中转间,及时清场并填写生产记录。

6.3.4.4填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。 6.3.4.5质量要求

6.3.4.5.1生产操作过程中,药材不得直接接触地面。

6.3.4.5.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。 6.3.4.6蜜炙标准

(1)取样方法:随机取样3次,每次500g,检查炒制程度。

(2)合格标准:炒至不粘手。

6.3.4.7偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.5 包装

6.3.5.1 内包装

6.3.5.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.3.5.1.2 根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

6.3.5.1.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA申请标签(合格证),并进行复核,无误的签字领用。

6.3.5.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.3.5.1.5各种包装内包重量偏差应符合下表规定:

内包装装量偏差允许值表

6.3.5.1.6装量误差:应符合下表规定。

内包装装量偏差允许值表

6.3.5.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识。 6.3.5.1.8内包装标准:

(1)抽样方法:随机取样5袋。复核重量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。 6.3.5.1.9物料平衡限度: 6.3.5.1.9.1内包装物料平衡 (1)标准:98-100% (2)计算公式如下:

++%=

100%

?合格品数量废弃物量取样量

内包装工序物料平衡()投料量(半成品)

6.3.5.1.9.2合格证和包装袋物料平衡 (1)标准:100% (2)计算公式如下:

++%=

100%

?使用量损坏量剩余量

包装(标签、包装材料)物料平衡()领用量

6.3.5.1.10偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.5.2外包装:

6.3.5.2.1按《批包装指令》单中规定的包装规格,领取外包材;

6.3.5.2.2检查核对:对该批号的饮片,逐件核对《物料状态卡》和数量应正确一致。 6.3.5.2.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA 申请标签(合格证),并进行复核,无误的签字领用。

6.3.5.2.4装箱或装袋:按指定数量,整齐码放在纸箱或编织袋内,保证内包装袋(PE 罐)之间松紧适宜。

6.3.5.2.5封口:纸箱:胶带在纸箱开口处粘贴,要求平整牢固;编织袋用手提高速

缝包机封口。

6.3.5.2.6挂签:在编织袋的右上角位置缝上标签或在纸箱的右上角空白位置贴上标签。

6.3.5.2.7交料:经QA 检查合格,将外包合格的饮片交仓库待验。 6.3.5.2.8清场:包装结束,及时清场并填写批生产记录。

6.3.5.2.9包装完毕,及时填写饮片包装生产记录, 入成品库待验,贴黄色待验标识。 6.3.5.2.10外包装标准:

(1)抽样方法:随机取样3件。复核数量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。 6.3.5.2.11 合格证和包装袋物料平衡 (1)标准:100% (2)计算公式:

%

100?++=

领用量剩余量

损耗量使用量包装材料物料平衡限度

6.3.5.2.12总收率 (1)控制标准: ≥80% (2)计算公式如下:

%100%?=

投料数量

成品量

)收率(

6.3.6工艺环境卫生要求:

6.3.6.1 设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。(详见第11条工艺操作过程中支持文件)

6.3.6.2 产品生产结束后按各岗位清场SOP 要求,严格清洁、清场,并由QA 监督检查合格后颁发清场合格证。

6.3.6.3生产全过程,由QA 质量管理员监督。

7 原料、中间体、成品、包装材料的质量标准详见第11条工艺操作过程中支持文件。

8 物料平衡:各工序的物料平衡标准值一年修订一次,修订依据为该岗位上一年

生产物料平衡的平均值为下一年的标准值,除包装工序外。